Изобретение относится к нефтедобывающей промышленности, в частности к способу строительства скважин, креплению и изоляции обсадных колонн различного типа.

Известен способ строительства скважин, включающий бурение скважины, спуск обсадной колонны, закачку цементного раствора в обсадную колонну и продавку его в заколонное пространства [1] .

Недостатком известного способа является невысокая надежность герметизации заколонного пространства на контакте обсадной колонны с цементным камнем, а также в интервалах залегания неустойчивых и поглощающих пластов.

Наиболее близким к предлагаемому способу является способ строительства скважин, включающий бурение скважины, формирование боковых выработок в стенках скважины на глубине спуска обсадной колонны, спуск обсадной колонны, закачки цементного раствора в обсадную колонну и продавку его в интервал боковых выработок [2] .

Известный способ имеет следующие недостатки:

- цемент в затрубном пространстве, по всей глубине от забоя до устья обсадных и эксплуатационных колонн создает жесткую конструкцию, особенно в зонах контакта цемента с горными породами. Конструкция с жесткими контактами вследствие разрушения цементного кольца при температурном колебании, ударах (например, перфорациях, при спуске-подъеме насосно-компрессорных труб и т. д. ) образует в тонком цементном кольце микро- и макротрещины, по которым происходит миграция как сероводородных ионов, так и углеводородных ионов по ним на поверхность, в затрубных пространствах, разрушая металл труб и загрязняя грунтовые, подземные воды и воздушную среду. После одно-двух ремонтов в затрубном пространстве по высоте сохраняется около 25-30% цемента;

- малый срок службы скважины, поскольку невозможно заменить отработанную, корродированную или нарушенную эксплуатационную колонну, так как она зацементирована полностью;

- в момент схватывания цементного раствора создается резкая депрессия на продуктивный пласт, поскольку цемент как бы зависает на колоннах труб, что может привести к затрубным проявлениям, выбросам, переходящим в фонтаны, с тяжелыми последствиями;

- невозможность обеспечения контроля и воздействия через затрубное пространство в аварийных ситуациях, поскольку затрубные пространства перекрыты цементом;

- колонны металлических труб, особенно в скважинах на сероводородных месторождениях, разрушаются быстро, особенно эксплуатационная колонна, которая определяет долговечность эксплуатации скважины. Но ее заменить нельзя, поскольку и она зацементирована полностью;

- большие и неоправданные затраты цемента;

- при существующем способе чем выше создаются и используются прочностные характеристики цемента при креплении и изоляции труб, тем жестче становится конструкция сооружения, нарушаются условия равновесия закона гибких систем сооружения в зоне контактов искусственных с естественными материалами, поскольку коэффициенты линейных и объемных изменений металла, цемента и естественных горных паров различны, нарушаются контакты при перфорации, ударах и температурных колебаниях, следовательно, качественно цемент не может решить одновременно задачи крепления колонн и их изоляции;

- невозможность использования антикоррозионных ингибиторов при условии гибких контактов для сохранения металлических колонн, поскольку они полностью цементируются.

Предлагаемое изобретение устраняет указанные недостатки и снижает затраты на сооружение скважины.

Любые многообъемные, многометровые по высоте и длине сооружения должны представлять гибкую систему, с подвижными в контактах с естественной средой конструкциями, без нарушения целостности сооружения при воздействии природных сил (температуре колебания, удары, землетрясения и др. ), так как нарушение этих условий строительства приведет к преждевременному разрушению сооружения.

Многими десятилетиями при строительстве скважины решается проблема обеспечения непроницаемых, гибких контактов цемента с горными породами и металлом труб, поскольку безопасность и долговечность конструкций сооружения скважины в основном определяется качеством и долговечностью этих контактов, которые бы не зависели от объектов и линейных изменений материалов. Это определяет общее гибкое равновесное состояние всего искусственного сооружения (скважины) с естественными горными породами в целом. Вторым основным критерием гибкой долговечной системы сооружения должна быть защитана от коррозии и возможность замены отработанных узлов, конструкций. Но такого долговечного сооружения скважины пока не удавалось cоздать, поскольку в качестве крепежного и изоляционного материала одновременно использовался цемент, который, создавая жесткие контакты, хорошо выполнял задачу крепления труб, но не обеспечивал условия изоляции и гибкость, подвижных контактов, особенно при колебаниях температур, ударах и т. д.

Необходимый технический результат достигается тем, что по способу строительства скважин, включающему бурение скважины, формирование боковых выработок в стенках скважины на глубине спуска обсадной колонны, спуск обсадной колонны, закачку цементного раствора в обсадную колонну и продавку его в интервал боковых выработок, последние формируют под каждую из промежуточных обсадных колонн и выполняют их высотой, обеспечивающей силу сцепления цементного камня с каждой из обсадных колонн, противодействующей выталкивающей силе, а перед закачкой цементного раствора в каждую из промежуточных обсадных колонн закачивают с ингибиторами коррозии вязкую жидкость-гидрозатвор в объеме заколонного пространства этих колонн над боковыми выработками, при этом до спуска эксплуатационной колонны продуктивный пласт перфорируют, а после эксплуатационной колонны ее заколонное пространство над продуктивным пластом заполняет вязкой жидкостью-гидрозатвором с плотностью, обеспечивающей гидростатическое давление выше пластового давления. При этом боковые выработки дополнительно формируют в кровле и подошве продуктивного пласта. Кроме того, при вскрытии пластов, склонных к гидроразрыву и поглощениям, выше этих пластов закачивают вязкую жидкость-гидрозатвор меньшей плотности, чем плотность вязкой жидкости-гидрозатвора ниже этих пластов. Также заколонное пространство над продуктивным пластом заполняют вязкой жидкостью-гидрозатвором с плотностью, обеспечивающей гидростатическое давление на 10-15% выше пластового давления. При этом до спуска эксплуатационной колонны осуществляют перфорацию продуктивного пласта. Кроме того, в качестве эксплуатационной колонны применяют насосно-компрессорные трубы, причем последние оборудуют пакером.

Сущность изобретения заключается в том, что крепление обсадных колонн производится не по всему затрубному пространству, а только на устье скважины за очередную колонну и в зоне забоя (башмака колонны) с помощью цементного камня в объемное выработке в стенках скважины. Перед цементом закачивают в качестве изоляционного материала - гидрозатвор, представленный вязкой жидкостью заданных параметров в зависимости от параметров продуктивного пласта, обработанный антикоррозионными ингибиторами с вяжущими материалами. Эксплуатационную колонну спускают, например, на пакере. Колонну не цементируют.

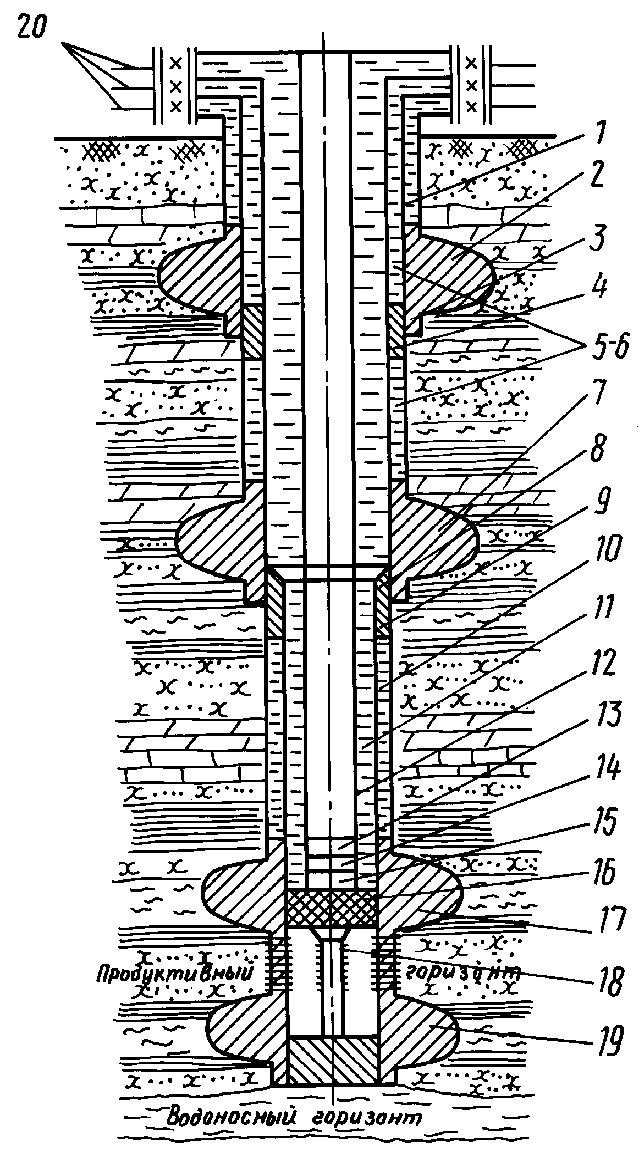

Способ строительства скважины представлен на чертеже.

Перед спуском каждой колонны труб осуществляют геофизические работы, по результатам которых определяют интервалы выполнения боковых выработок. Выработки определяют в расчете от действующих сил, выталкивающих колонны труб из скважины. Боковые концентрические выработки производят известными методами, например гидроразрывом с помощью гидромониторного устройства, локальных взрывов направленного действия и пр.

После спуска кондуктора 1 закачивают приготовленный требуемых параметров гидровязкую жидкость-гидрозатвор, далее - цементный раствор в объем выработки, и продавку производят обычным раствором. Цементный раствор заполняет выработку, образует в зоне башмака колонны экран 2 (выше его - гидрозатвор). Далее производят бурение промежуточной технической колонны 3. Так же делают выработку, спускают колонну, закачивают вязкую жидкость - гидрозатвор 5-6, цементный раствор в выработку 7 и продавливают насосом обычным раствором. При этом муфта 4 (3-4 м) представлена только одним антикоррозийным ингибитором. Остальная часть затрубного пространства - стабильный гидрозатвор заданных параметров. В кровле экрана (3-4 м выше цемента) устанавливается левый переводник (с крупной резьбой) перед спуском технической колонны (левые переводники не указаны).

В случаях верхних слабых пластов, подверженных разрыву и поглощениям, выше их закачивают гидрозатворы 5-6 меньшей плотности, чем ниже их. Все цементные экраны 2, 7, 17, 19 удерживают от смещения вверх колонны. На устье колонны крепят за очередную колонну труб. После достижения бурением проектного пласта вырабатывают в кровле и подошве его кольцевые выработки для экранов 17, 19, опускают обсадную колонну труб - хвостовик 9 (лайнер), при этом муфту 8 устанавливают в зоне промежуточной колонны, а в промежутке - вязкую жидкость - гидрозатвор 10, с плотностью, обеспечивающей на 10-15% превышение давления продуктивного пласта. Муфта 8 представлена 8-10-метровым цементным кольцом в случаях наличия промежуточных продуктивных пластов. Продувку, цементирование хвостовика осуществляют вязкой жидкостью - гидрозатвором того же состава. После перфорации пласта спускают эксплуатационную колонну (или насосно-компрессорные трубы, в зависимости от наличия в пласте газа или нефти), но в обоих случаях со следующей компоновкой: пакер 13, над ним - левый переводник 16, обратный клапан 14 с дистанционным управлением. Под обратным клапаном 14 устанавливают муфту 15 со штуцером - компенсатором, предохраняющим выпадение песка в зумпф из пласта (при резких перепадах давлений). Ниже пакера устанавливают перфорированную трубу (хвостовик) - 18.

За эксплуатационной колонной оставляют гидрозатвор заданных параметров, также обработанный антикоррозионными ингибиторами. На устье все затрубные пространства оборудуют датчиками уровней, газоанализаторов с пробоотборниками 20.

В некоторых случаях перед спуском эксплуатационной колонны осуществляют перфорацию продуктивного пласта.

В качестве вязкой жидкости-гидрозатвора может быть применен состав на основе моноэтаноламина (до 0,02% ), полиакриламида, сернокислого алюминия, бурового раствора и антикоррозионного ингибитора. Вязкость состава (условная) - не менее 100 с.

Во всех случаях, особенно на сероводородных месторождениях, пакер, устойчивость труб моделируется в специальных камерах со скважинными условиями и с контролирующей аппаратурой. Данные на модели сигнализируют о необходимости смены колонны. По команде приводят в действие обратный клапан. При этом тяжелая жидкость гидрозатвора 14, поступая в трубы, задавливает пласт. В случае необходимости подкачивают тяжелый раствор. После задавки пласта производят подъем колонны для замены отработанных узлов и конструкций. Одна из особенностей заключается в том, что конструкция скважины предусматривает замену только верхних частей колонн обсадных труб.

Хвостовик (лайнер) 9 спускают как обычно на бурильных трубах. Воронку хвостовика оборудуют крупной левой резьбой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИН | 1998 |

|

RU2139413C1 |

| СПОСОБ СТРОИТЕЛЬСТВА И ЭКСПЛУАТАЦИИ СКВАЖИН | 2005 |

|

RU2320849C2 |

| СПОСОБ РАЗОБЩЕНИЯ ПЛАСТОВ ПРИ КРЕПЛЕНИИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ | 2005 |

|

RU2295626C2 |

| СПОСОБ СЕЛЕКТИВНОЙ ИЗОЛЯЦИИ ПРОДУКТИВНОГО ПЛАСТА ПРИ ЦЕМЕНТИРОВАНИИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ ТРУБ В СКВАЖИНЕ | 1993 |

|

RU2087674C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИНЫ МНОГОПЛАСТОВОГО МЕСТОРОЖДЕНИЯ | 2007 |

|

RU2334083C1 |

| Способ цементирования скважины в условиях аномально низких пластовых давлений | 2021 |

|

RU2775319C1 |

| Способ изоляции заколонных перетоков в добывающей скважине | 2020 |

|

RU2739181C1 |

| Способ проведения водоизоляционных работ в добывающей скважине, вскрывшей водонефтяную залежь | 2017 |

|

RU2661935C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2393320C1 |

| СПОСОБ ЗАКАЧИВАНИЯ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ | 2014 |

|

RU2541979C1 |

Использование: при креплении и изоляции обсадных колонн различного типа. Обеспечивает повышение надежности изоляции заколонного пространства скважин и возможность извлечения обсадных колонн. Сущность изобретения: по способу осуществляют бурение скважины. Формируют боковые выработки в стенках скважины. Это осуществляют на глубине спуска обсадной колонны. Выработки формируют под каждую из промежуточных обсадных колонн. Выработки выполняют высотой, обеспечивающей силу сцепления цементного камня с каждой из обсадных колонн, противодействующей выталкивающей силе. Осуществляют спуск обсадной колонны. Перед закачкой цементного раствора в каждую из промежуточных обсадных колонн закачивают с ингибиторами коррозии вязкую жидкость-гидрозатвор. Ее закачивают в объеме заколонного пространства этих колонн над боковыми выработками. Затем закачивают цементный раствор. До спуска эксплуатационной колонны продуктивный пласт перфорируют. После спуска эксплуатационной колонны заколонное пространство этой колонны над продуктивным пластом заполняют вязкой жидкостью-гидрозатвором с плотностью, обеспечивающей гидростатическое давление выше пластового давления. При этом боковые выработки дополнительно формируют в кровле и подошве продуктивного пласта. Кроме того, при вскрытии пластов, склонных к гидроразрыву и поглощениям, выше этих пластов закачивают вязкую жидкость-гадрозатвор меньшей плотности, чем плотность вязкой жидкости-гадрозатвора ниже этих пластов. Заколонное пространство над продуктивным пластом заполняют вязкой жидкостью-гидрозатвором с плотностью, обеспечивающей гидростатическое давление на 10 +5% выше пластового давления. До спуска эксплуатационной колонны может быть осуществлена перфорация продуктивного пласта. В качестве эксплуатационной колонны могут быть применены насосно-компрессорные трубы, при этом последние могут быть оборудованы пакером. 4 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-05-15—Публикация

1991-12-23—Подача