Область техники, к которой относится изобретение

Настоящее изобретение относится к обработке скважин, проходящих в подземные пласты, и, более конкретно, к изоляции интервала скважины для ввода в прилегающий пласт текучей среды для обработки пласта.

Предпосылки создания изобретения

В области обработки скважин, проходящих в подземные пласты, известны различные способы обработки. Один обычный способ включает гидравлический разрыв подземных пластов для увеличения их пропускной способности. Так в нефтедобыче обычной практикой является гидравлический разрыв скважины для создания в окружающих пластах разломов или трещин и таким образом облегчения поступления нефти и/или газа в скважину из пласта или введение текучих сред из скважины в пласт.Такой гидравлический разрыв может быть выполнен путем размещения в скважине подходящей разрушающей текучей среды против пласта, предназначенного для разрушения. Скважина раскрывается в пласт посредством отверстий в трубопроводе, таком как обсадная колонна, или же посредством открытого завершения, в который обсадная колонна введена до вершины нужного открытого интервала, а стенка пласта в этом случае открывается непосредственно в скважину, расположенную ниже подошвы обсадной колонны. В любом случае к разрушающей текучей среде и к пласту прикладывают давление, достаточное для того, чтобы заставить текучую среду проникнуть в пласт под давлением, достаточным для разрушения пласта с образованием одного или нескольких разрывов. Часто пласт разрывается с образованием вертикальных разрывов. В частности, в относительно глубоких пластах разрывы естественным образом ориентируются в преимущественно вертикальном направлении. Один или несколько разрывов могут быть получены в ходе операции разрыва, или же та же скважина может быть разрушена несколько раз через различные интервалы в одном или разных пластах.

Другой широко применяемый способ обработки включает кислотную обработку, которую обычно применяют к содержащим карбонат кальция пластам, таким как известняк. В процессе кислотной обработки кислотную текучую среду, такую как соляную кислоту, вводят в скважину и в предназначенный для обработки интервал пласта, открытый в скважину. Кислотная обработка может осуществляться в виде так называемых процедур «матричной кислотной обработки» или в виде процедур «кислотного разрушения». При кислотном разрушении кислотную текучую среду подают в скважину под давлением, достаточным для разрушения пласта путем, описанным ранее. Увеличение проницаемости пласта, прилегающего к скважине, достигается за счет разрывов, образованных в пласте, а также за счет химической реакции кислоты с материалом пласта. При матричной кислотной обработке кислотную текучую среду подают через скважину в пласт под давлением ниже давления разрыва пласта. В этом случае основным результатом является увеличение проницаемости в первую очередь за счет химической реакции кислоты внутри пласта при небольшом или полном отсутствии механического разрушения пласта, таком как имеющее место при гидравлическом разрыве.

Существуют различные другие способы повышения проницаемости пласта, прилегающего к скважине, или иного придания нужных характеристик пласту. Например, иногда в качестве текучей среды для обработки пласта могут быть использованы растворители с целью удаления из пласта вокруг ствола скважины нежелательного материала.

Сущность изобретения

Согласно настоящему изобретению предлагается способ обработки подземного пласта, через который проходит скважина. При реализации изобретения в скважине создают первый и второй пути потока, проходящие от устья скважины в область подземного пласта. Закупоривающая текучая среда, состоящая из взвеси закупоривающего материала в форме частиц в жидкости-носителе, прокачивается по первому из двух путей и в скважину в контакте со стенкой скважины внутри подземного пласта. Жидкость-носитель отделяют от закупоривающего материала в форме частиц путем прокачки жидкости-носителя по второму пути потока. Прокачка жидкости осуществляется через ряд отверстий, проходящих по второму пути потока, размеры которых допускают прохождение жидкости-носителя и одновременно задержание закупоривающего материала в форме частиц при его контакте с отверстиями. Прокачка закупоривающей текучей среды продолжается до тех пор, пока закупоривающий материал в форме частиц не накопится, образовав в скважине плотную перемычку. Плотная перемычка действует аналогично механической закладке, образуя барьер внутри скважины. После образования плотной перемычки в скважину по первому пути потока вводят текучую среду для обработки пласта и в контакте с поверхностью пласта в скважине, прилегающей к накопленному закупоривающему материалу, образующему плотную перемычку.

В другом варианте изобретения способ обработки осуществляется в секции скважины, проходящей в подземный пласт и имеющей возвратную трубу, снабженную разделенными промежутками ситовыми секциями в местах скважины, прилегающих к подземному пласту. Рабочая труба открывается во внутреннюю часть скважины в промежутках между разделенными между собой ситовыми секциями. При реализации изобретения закупоривающую текучую среду, состоящую из взвеси закупоривающего материала в форме частиц в жидкости-носителе, прокачивают через рабочую трубу в промежуточный интервал между ситовыми секциями. Жидкость-носитель протекает через отверстия в отделенной ситовой секции, размеры которых допускают прохождение жидкости-носителя, одновременно задерживая закупоривающий материал в форме частиц при его контакте с отверстиями. Поток закупоривающей текучей среды в скважине продолжается до тех пор, пока закупоривающий материал в форме частиц не накопится в скважине, прилегающей к ситовым секциям, образуя разделенные промежутками плотные перемычки, расположенные внутри скважины и окружающие возвратную трубу. После этого текучую среду для обработки пласта вводят в скважину и в интервал между разделенными промежутками плотными перемычками и вводят в пласт. В особом случае применения изобретения текучая среда для обработки пласта является разрушающей текучей средой, введенной в обрабатываемый интервал под давлением, достаточным для гидравлического разрыва пласта. В другом варианте реализации изобретения текучей средой для обработки пласта является кислотная текучая среда, пригодная для кислотной обработки пласта в виде матричной кислотной обработки или процедур кислотного разрушения. Предпочтительно после введения в скважину текучей среды для обработки пласта в скважину и возвратную трубу закачивают чистящую текучую среду с целью вытеснения из ситовых секций накопленного закупоривающего материала в форме частиц и разрушения и удаления плотных перемычек. При осуществлении операций гидравлического разрыва разрушающая текучая среда обычно имеет вид перекрестносшитого геля, обладающего большой вязкостью. Чистящая текучая среда может включать средство для разложения загустителя в составе разрушающей текучей среды. Например, в том случае когда загуститель в разрушающем средстве на основе воды принимает форму гидроксиэтилцеллюлозы, чистящая текучая среда может включать кислоту, такую как соляная кислота, которая способствует разложению разрушающего геля в жидкость с гораздо меньшей вязкостью. В результате колонны труб могут быть перемещены по скважине в продольном направлении до второго места в стволе скважины, отделенного от первоначально обработанного места, после чего повторяется операция обработки другого профиля ствола скважины. Колонны труб, применяемые при реализации изобретения, могут быть параллельными колоннами труб или же они могут быть концентрически ориентированными колоннами труб, среди которых рабочая колонна располагается внутри оборотной колонны, образующей обратный путь, формируемый кольцевым просветом между рабочей колонной и оборотной колонной.

В другой области применения изобретения процесс обработки осуществляется в профиле скважины, проходящем в подземном пласте по горизонтали. Операцию разрушения осуществляют для гидравлического разрыва пласта и образования ориентированных по вертикали разломов в пласте, проходящих от ориентированного по вертикали ствола скважины. После этого возвратную и рабочую колонны перемещают в продольном направлении по проходящему по горизонтали профилю скважины до второго места, и операцию повторяют для формирования второй группы плотных перемычек, сопровождающегося гидравлическим разрывом с образованием второго ориентированного по вертикали разлома внутри профиля скважины, отделенного определенным расстоянием от первоначально сформированного вертикально ориентированного разлома. Эти операции могут быть по желанию повторены многократно для получения множества разломов.

Краткое описание чертежей

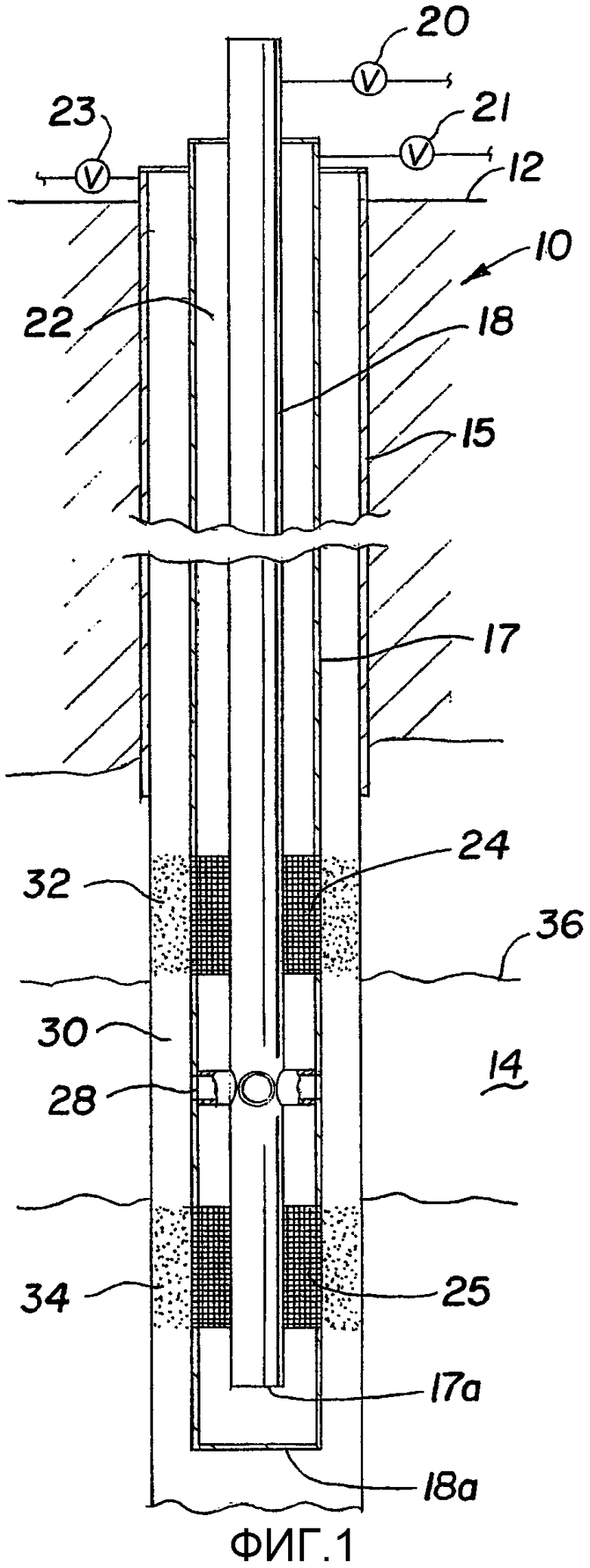

Фиг.1 схематически показывает скважину с удаленными частями и иллюстрирует образование разделенных между собой плотных перемычек с использованием концентрически ориентированных колонн труб;

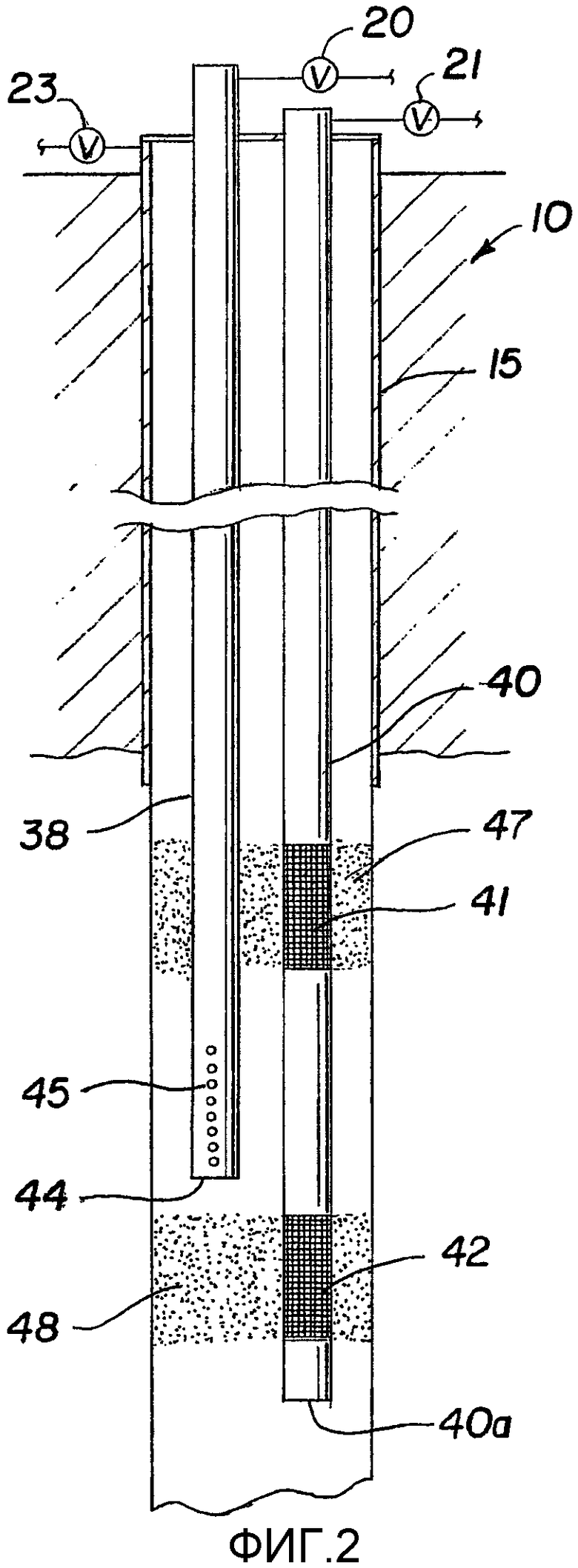

фиг.2 схематически показывает скважину с удаленными частями и с применением параллельных колонн труб;

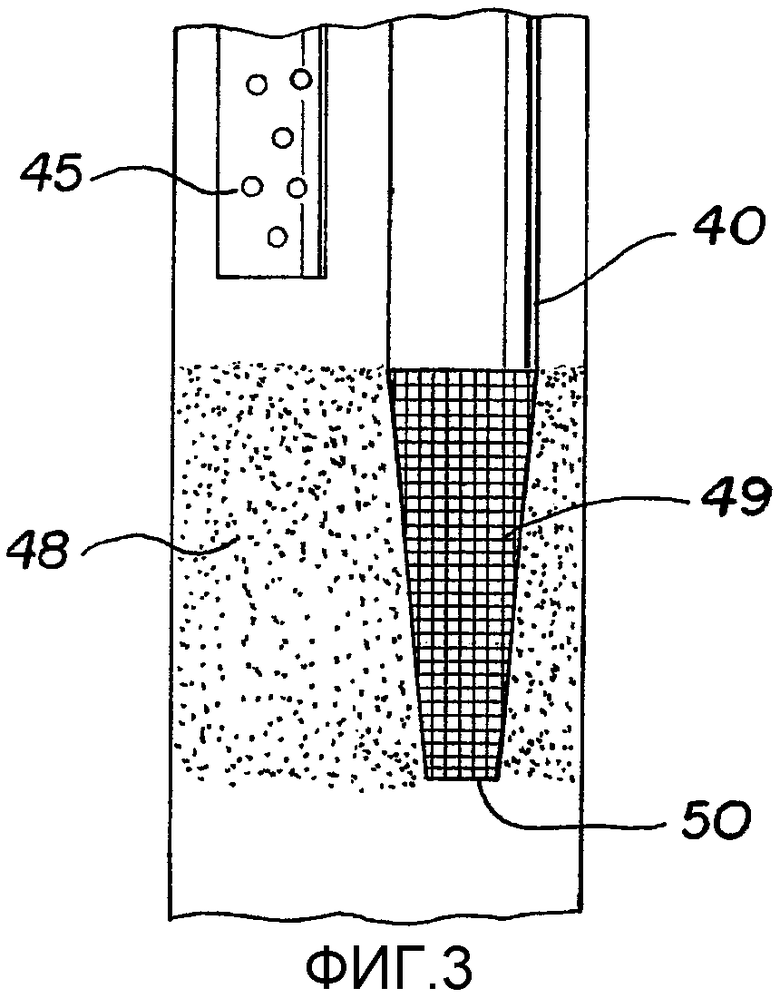

фиг.3 схематически показывает профиль скважины и иллюстрирует предпочтительную ситовую секцию при параллельной конфигурации колонн;

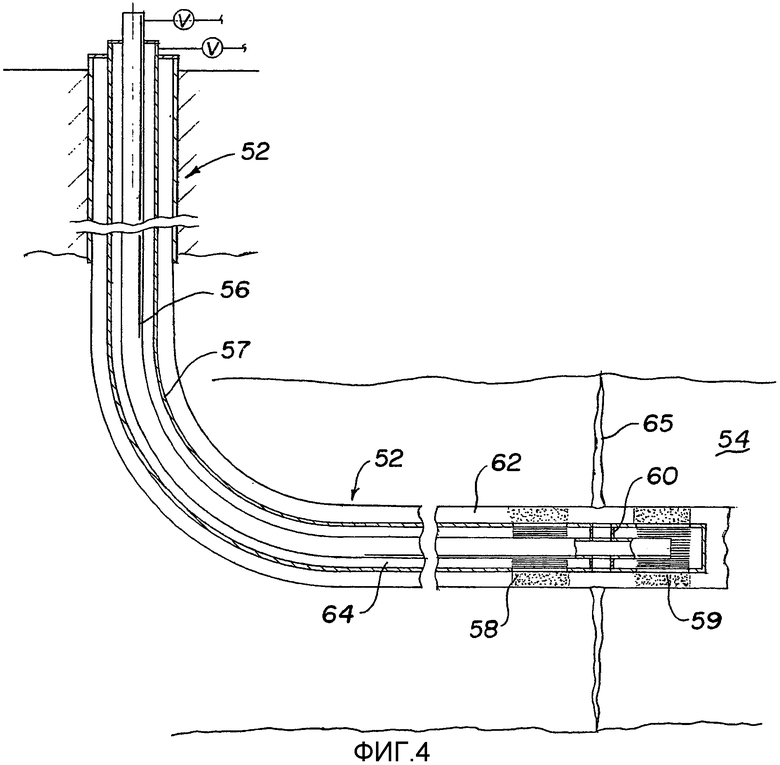

фиг.4 схематически показывает скважину с удаленными частями и иллюстрирует применение изобретения в искривленной скважине, имеющей горизонтальный участок скважины в подземном пласте;

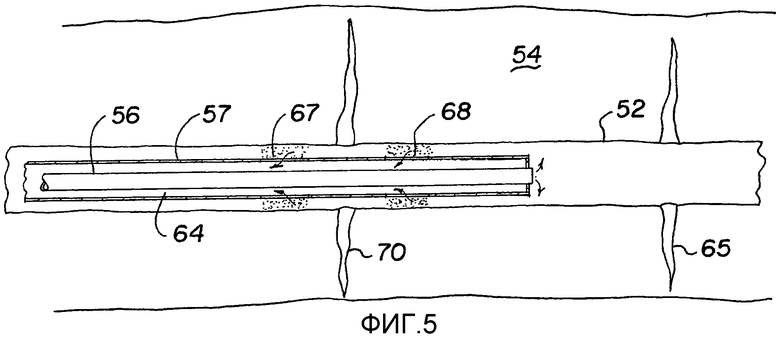

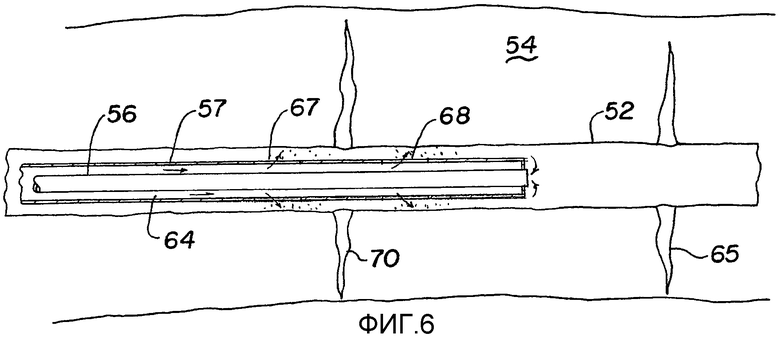

фиг.5 и 6 схематически показывают горизонтальный участок скважины с удаленными частями и последовательное выполнение операций в профиле скважины;

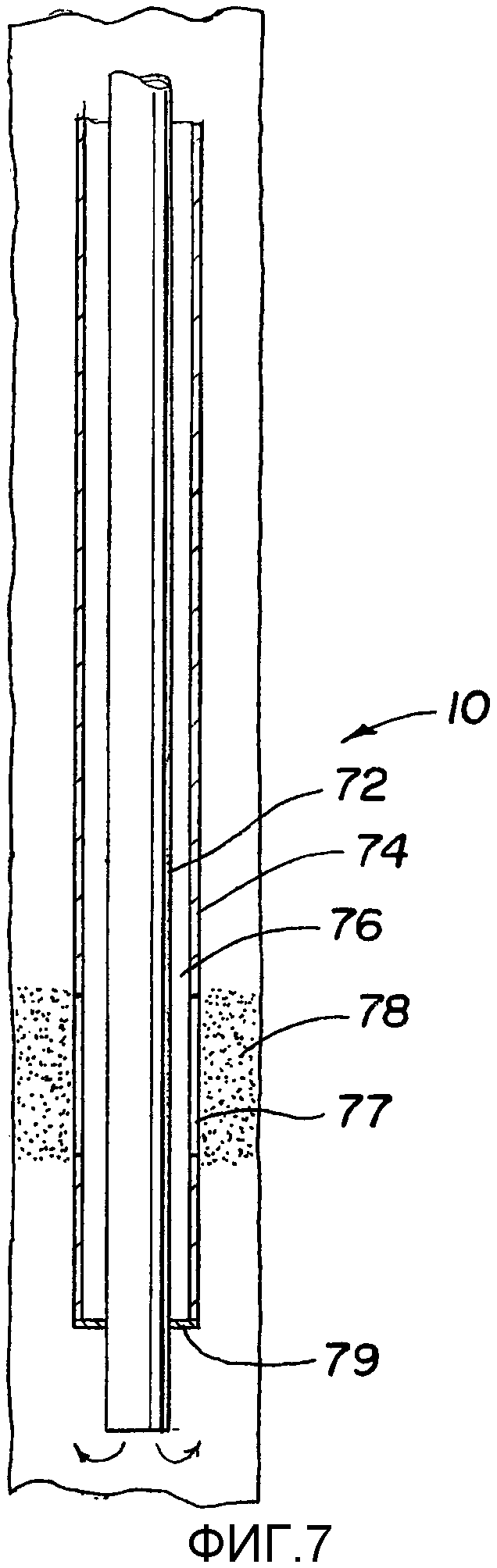

фиг.7 схематически показывает скважину с удаленными частями и применение изобретения при формировании единственной плотной перемычки с концентрической компоновкой колонн труб;

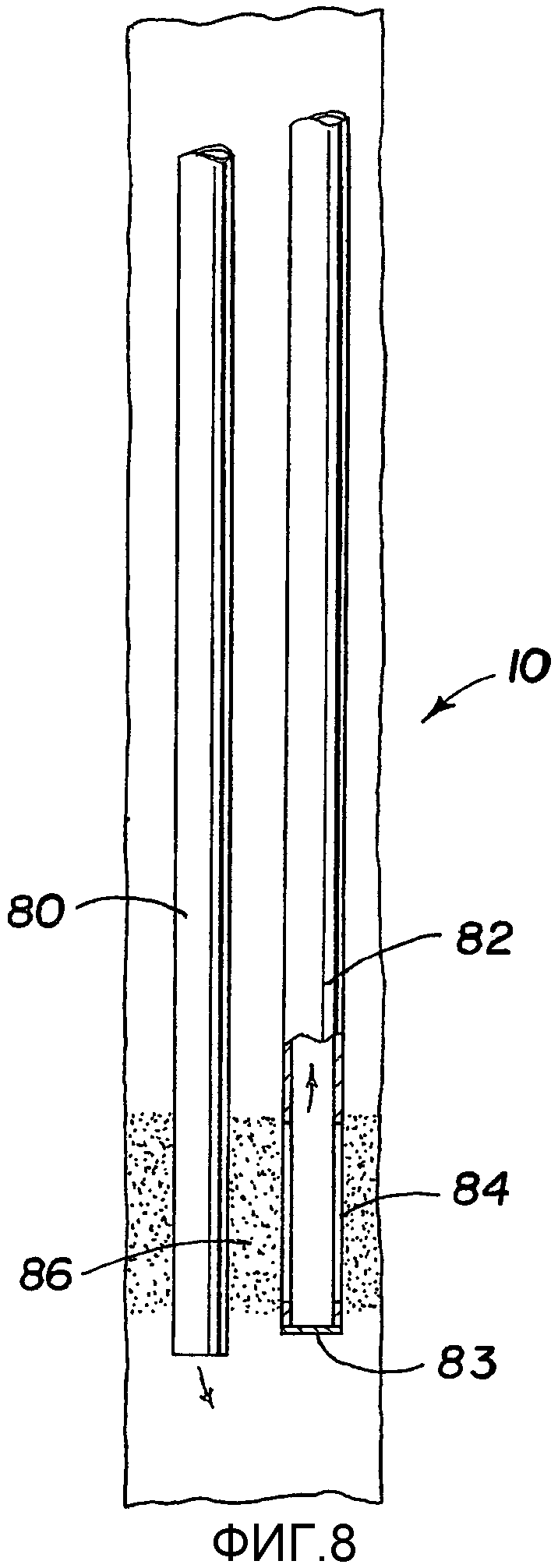

фиг.8 схематически показывает скважину с удаленными частями и применение изобретения при формировании единственной плотной перемычки с параллельной конфигурацией колонн труб;

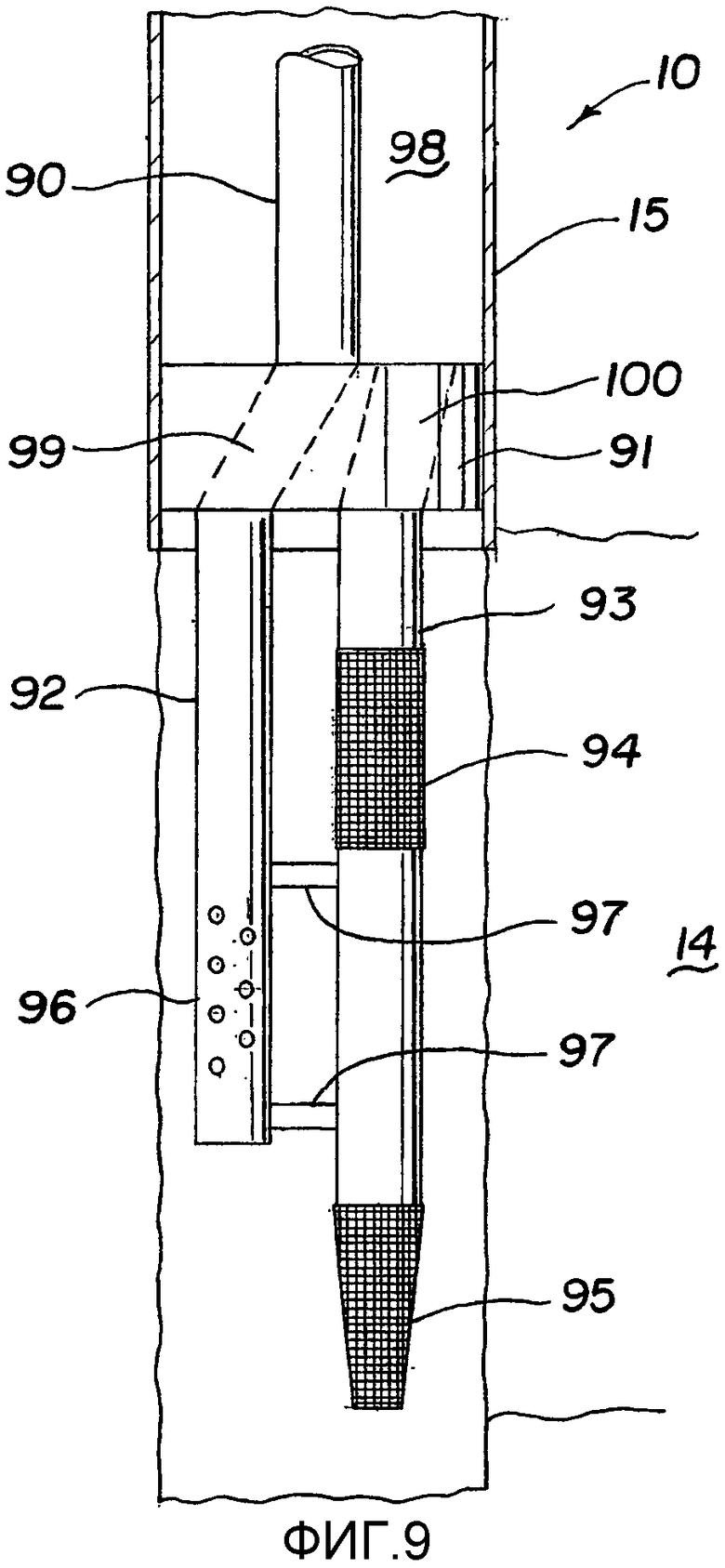

фиг.9 показывает вид сбоку с удаленными частями, демонстрирующий размещаемый в скважине узел, подходящий для использования при реализации настоящего изобретения;

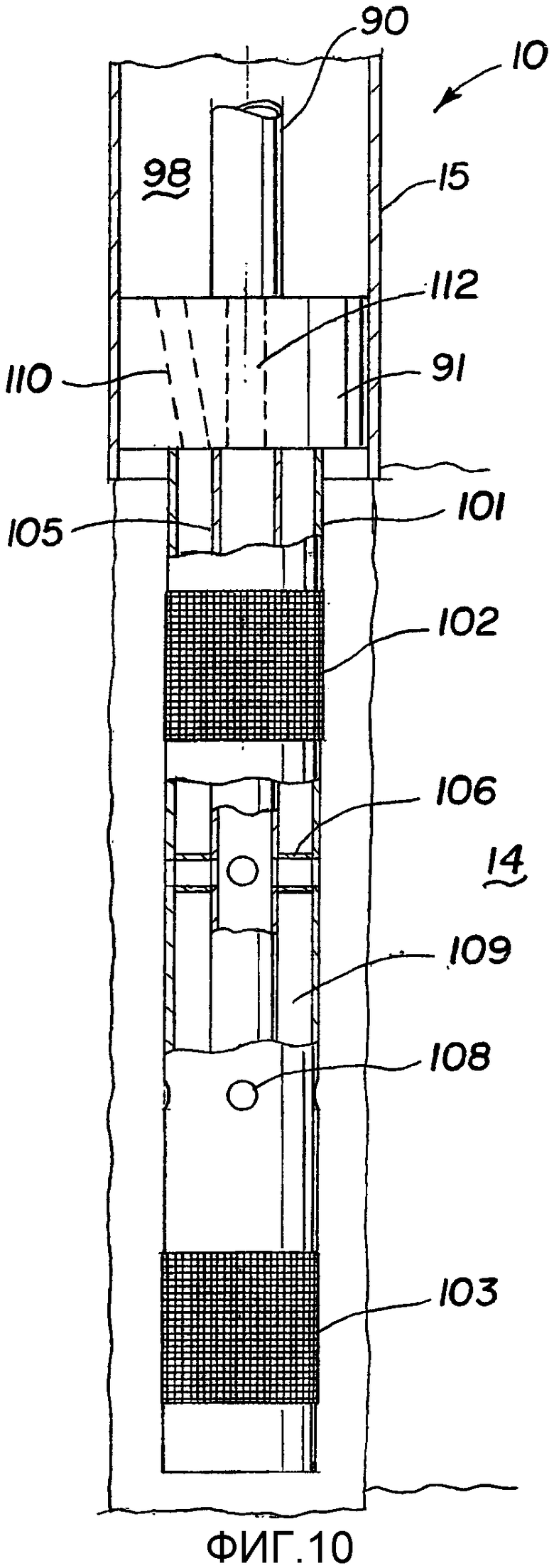

фиг.10 показывает вид сбоку с удаленными частями, демонстрирующий другой вариант размещаемого в скважине узла, подходящего для использования при реализации настоящего изобретения;

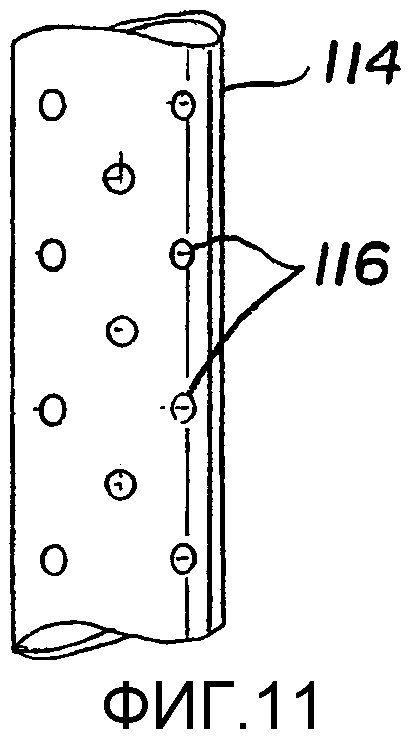

фиг.11 показывает вид сбоку секции трубы, применяемой в предпочтительной ситовой секции для использования в настоящем изобретении.

Подробное описание изобретения

Настоящее изобретение предназначено для образования одной или нескольких скважинных плотных перемычек, которые могут быть помещены в определенных местах скважины с помощью закачивания текучей среды, чтобы обеспечить четкий доступ в пласт подходящего обрабатывающего средства. Плотные перемычки могут быть собраны в скважине без использования специальных скважинных механических набивок и могут быть легко удалены после операции обработки с помощью способа обратного закачивания. Плотные перемычки образуют путем закачивания в скважину закупоривающего материала в форме частиц, взвешенного в подходящей жидкости-носителе. Закупоривающую текучую среду прокачивают через скважинное сито в нужном месте, позволяющее жидкости-носителю легко протекать через отверстия сита, но мешающему прохождению закупоривающего материала в форме частиц, так что он накапливается в скважине в нужном месте. Закупоривающий материал может иметь форму гравия или смеси гравия с песком, как более подробно описано ниже. Возможно применение других походящих смесей пористых проницаемых материалов. Гравийный закупоривающий материал взвешен в жидкости, которая может быть приготовлена на основе нефти или воды, и предназначен для закачивания в скважину до нужного места в скважине. Жидкость-носитель обычно подвергают обработке загустителем для того, чтобы получить вязкость, обычно в диапазоне 10-1000 сантипуаз, предпочтительно в диапазоне 30-200 сантипуаз, которая является эффективной для удержания закупоривающего материала во взвеси в то время, когда закупоривающую текучую среду прокачивают в скважине. Однако с закупоривающими материалами, обладающими низкой плотностью, могут использоваться жидкости с низкой вязкостью, например вода с вязкостью порядка 1 сП.

Изобретение можно реализовать с использованием трубных секций, подвешенных в скважине на механическом пакере, который может быть оборудован переходником, или же его можно реализовать путем применения колонн труб, проходящих от устья скважины и до места в скважине, предназначенного для обработки. Сначала изобретение будет описано со ссылкой на последний вариант, который обычно может применяться в относительно неглубоких скважинах, для того чтобы проиллюстрировать простое пропускание текучих сред в ходе реализации изобретения.

На фиг.1 показана скважина 10, которая начинается с поверхности земли 12 и проходит до подземного пласта 14. Пласт 14 может быть любой подходящей геологической структурой и нормально будет продуктивным по нефти и/или газу. Скважина 10 оборудована обсадной колонной 15, проходящей от поверхности земли до верха пласта 14. Обычно обсадная колонна 15 зацементирована в скважине для образования цементной оболочки (не показана) между наружной поверхностью обсадных труб и стенкой скважины. Понятно, что структура скважины, показанная на фиг.1, в высшей степени схематична. В то время как показана только одна обсадная колонна, на практике возможно наличие множества обсадных колонн, которые обычно используются при завершении скважины. Кроме того, в то время как на фиг.1 показано завершение с необсаженным стволом скважины, скважина может быть снабжена обсадной колонной и зацементирована на участке пласта 14, после чего обсадную колонну могут перфорировать для получения продуктивного интервала, раскрытого в скважину.

Скважина завершается концентрично проходящими колоннами труб, состоящими из наружной трубной колонны 17 и внутренней трубной колонны 18. Трубные колонны 17 и 18 повешены в скважине на подходящей несущей конструкции в устье скважины (не показана). Линия потока, снабженная вентилем 20, проходит от трубы 18, допуская подачу и отвод текучих сред. Аналогичная линия потока с вентилем 21 проходит от трубной колонны 17, допуская подачу и отвод текучих сред через кольцевой зазор 22, ограниченный трубными колоннами 17 и 18. Обсадная колонна оборудована линией потока и вентилем 23, обеспечивающими доступ в кольцевой зазор между трубами и обсадной трубой. Обе трубные колонны 17 и 18 закрыты снизу запирающими заглушками 17а и 18а. Трубная колонна 17 оборудована разделенными промежутком ситовыми секциями 24 и 25. Ситовые секции могут быть любого подходящего типа при условии, что они обладают отверстиями, достаточными для того, чтобы допустить выход и вхождение жидкости-носителя, не допуская при этом прохождения по меньшей мере значительной части закупоривающего материала в форме частиц. При типичной скважинной конфигурации, предусматривающей размещение труб диаметром 4 дюйма в стволе скважины, имеющем номинальный диаметр около 8-9 дюймов, ситовые секции могут быть образованы сетчатыми экранами с размерами ситовых отверстий в диапазоне около 0,006-0,01 дюйма, что соответствует в целом ячейкам стандартных сит номер 60-100. Возможно применение других конфигураций. Например, ситовые секции могут быть представлены перфорированными секциями труб или трубами с вертикальными или вертикальными и горизонтальными прорезями, образующими отверстия, достаточные для блокирования прохождения закупоривающего материала. Кроме того, возможно применение экранов из плавленого металла. Ситовые секции могут иметь любой подходящий размер. При описанной выше конфигурации скважины ситовые секции 24 и 25 могут иметь каждая длину приблизительно в 2-30 футов с интервалом между ситовыми секциями (от верха нижней секции до низа верхней секции) приблизительно 5-30 футов. Скважинный узел снабжен одним или несколькими проточными проходами, такими как образуемые крестовым узлом 28, состоящим из множества труб, проходящих из трубной колонны 18 к наружной поверхности трубной колонны 17 для обеспечения протекания текучей среды между внутренней полостью трубной колонны 18 и наружной поверхностью трубной колонны 17.

При реализации изобретения пульпу из закупоривающего материала в форме частиц в жидкости-носителе прокачивают через линию 20 и вниз в скважину через трубную колонну 18. Пульпа протекает через скважинный крестовый узел 28 в кольцевое пространство 30 между стенкой скважины и наружной поверхностью трубной колонны 17. Внутри кольцевого пространства 30 в скважине пульпа вытекает через сита 24 и 25 в кольцо 22, ограниченное трубными колоннами 17 и 18. При желании в кольцевом пространстве между трубами над ситом 24 может быть помещен пакер (не показан), предназначенный для того, чтобы направлять поток текучей среды в кольцо 22 между трубными колоннами, а не в кольцевое пространство 30. Однако в этом часто отсутствует необходимость. Закупоривающая текучая среда, стекающая в скважину (содержащая взвесь из гравия или ему подобного материала в жидкости-носителе), будет иметь более высокую объемную плотность по сравнению с самой жидкостью-носителем. Таким образом, по мере того как жидкость-носитель протекает через сита 24 и 25, вызывая накопление гранулированного закупоривающего материала вокруг сит, градиент давления через сита будет ниже направленного вверх градиента давления в скважине. Таким образом, поток будет преимущественно направлен через сито и в кольцо 22 между трубными колоннами.

В завершение предварительной операции закачивания рядом с ситами 24 и 25 образуются надежные плотные перемычки 32 и 34. Перемычки удерживаются на месте гидростатическим давлением в кольцевом пространстве 30 скважины, и перемычки являются в достаточной степени непроницаемыми для предотвращения любого значительного перемещения текучей среды с одной стороны перемычки к другой.

В завершение формирования закупоривающих перемычек по линии 20 в трубную колонну 18 и далее через крестовый узел 28 в пространство между плотными перемычками 32 и 34 подают подходящую текучую среду для обработки пласта. Например, возможна подача разрушающей текучей среды по трубной колонне 18 и под давлением, достаточным для образования разлома 36 в пласте 14. С другой стороны, обработка может представлять собой кислотную обработку или кислотное разрушение.

При выполнении операции обработки возможно применение стандартных процедур. В случае применения разрушающей текучей среды первоначально согласно принятой практике будут закачивать промывочную жидкость под давлением, достаточным для превышения критического давления пласта и разрушения пласта. Обычно промывочная жидкость будет вязкой жидкостью, обладающей вязкостью в диапазоне 10-1000 сантипуаз, в которой отсутствует расклинивающий агент или же концентрация расклинивающего агента очень низка. Для того чтобы гарантировать, что в начале процедуры разрушения плотные перемычки остаются на месте, промывочная жидкость может содержать закупоривающий агент, такой как песок, применяемый в относительно низкой концентрации, обычно в диапазоне 1-50 фунтов на баррель.

После инициирования разрыва пласта в трубную колонну 18 закачивают разрушающую текучую среду, несущую расклинивающий агент с целью распространения разлома в пласте и сохранения его заполненным расклинивающим агентом. Обычно происходит «выдавливание песка», на что указывает возрастание давления, после чего операция разрушения завершается.

При завершении процедуры обработки возможно удаление плотных перемычек. Для удаления плотных перемычек 32 и 34 через вентиль 21 в кольцо 22 между трубными колоннами закачивают текучую среду обратной промывки, которая может быть такой же или отличаться от текучей среды, применяемой первоначально в качестве жидкости-носителя. Это создает на ситовых секциях 24 и 25 обратный перепад давления, под воздействием которого начинается разрушение плотных перемычек. В конечном счете плотные перемычки удаляются из-за перехода закупоривающего материала во взвесь в жидкости-носителе и его выноса из области пласта. Обычно закупоривающий материал в форме частиц прокачивают обратно по трубной колонне 18 на поверхность и удаляют из скважины. Взвесь закупорки в форме частиц в жидкости-носителе может быть прокачана вверх по кольцевому пространству 30. Текучая среда обратной промывки может отличаться от применяемого в качестве первоначальной жидкости-носителя. Текучая среда обратной промывки может первоначально принимать форму жидкости, обладающей низкой вязкостью, с целью облегчить первоначальное удаление закупоривающего материала в форме частиц. В том случае, когда жидкость-носитель включает перекрестносшитый гель, поток текучей среды обратной прошивки может включать разлагающее средство для обеспечения удаления перекрестносшитого геля из плотной перемычки. Подходящие гелеобразующие агенты могут включать гуаровую смолу или гидроксиэтиленцеллюлозу. Они могут использоваться в любых подходящих количествах. Обычно их применяют в минимальном количестве от приблизительно 20-25 до возможно 30 фунтов на тысячу галлонов. Гель может разлагаться за счет использования окислителей или ферментов с целью вызвать подходящие реакции разложения. Обычно применяют окислители. К подходящим окислителям относятся гидрохлорид натрия и пероксидисульфат аммония.

На фиг.2 показана альтернативная структура скважины, предназначенная для реализации настоящего изобретения, в которой применяются параллельные трубные колонны. На фиг.2 подобные документы обозначены такими же числовыми позициями, как показанные на фиг.1, и приведенное ранее описание применимо к фиг.2, за исключением изменений, связанных с использованием параллельных трубных колонн. На фиг.2 трубная колонна 38 (аналогичная по назначению трубной колонне 18) и трубная колонна 40 (аналогичная по назначению трубной колонне 17) пропущены параллельно. Размеры трубных колонн подобраны с учетом параллельной конфигурации. Например, в скважине номинальным диаметром 8-9 дюймов каждая из трубных колонн 38 и 40 может иметь диаметр 2-3 дюйма. Трубная колонна 40 снабжена ситовыми секциями 41 и 42, которые могут быть конфигурированы с учетом размеров отверстий, аналогично тому, что описано для фиг.1. Трубная колонна 40 закрыта с нижнего конца подходящей заглушкой 40а. Трубная колонна 38 снабжена на своем нижнем конце крышкой или уплотнением 44 и снабжена перфорированной секцией 45, пропускающей поток текучей среды из трубной колонны 38 в ствол скважины. С другой стороны, вместо применения трубной колонны 38 с перфорированной секцией, трубная колонна может быть открыта с нижнего конца для вытекания текучих сред из трубной колонны в скважину. В этом случае нижний конец трубной колонны должен располагаться приблизительно посередине между местами расположения ситовых секций 41 и 42. Применение изобретения с использованием параллельной конфигурации труб, показанной на фиг.2, подобно применению с использованием концентрических трубных колонн, показанных на фиг.1. Закупоривающую текучую среду, состоящую из взвеси закупоривающего материала в форме частиц, закачивают в скважину по трубной колонне 38. Отверстия в перфорированной секции 45 трубной колонны 38 являются достаточными для обеспечения прохождения закупоривающего материала в форме частиц, находящегося во взвеси в жидкости-носителе, без отсеивания закупоривающего материала из взвеси и его накопления внутри трубной колонны 38.

Закупоривающую текучую среду закачивают по трубной колонне 38 в скважину и через ситовые секции 41 и 42 для образования плотных перемычек 47 и 48. При прохождении жидкости-носителя через ситовые секции и внутрь трубной колонны 40 происходит образование плотных перемычек 47 и 48 так же, как описано выше. После завершения образования плотных перемычек по трубной колонне 38 и в интервал скважины между плотными перемычками 47 и 48 подают текучую среду для обработки пластов с целью выполнения нужной операции обработки. По завершении операции обработки плотные перемычки 47 и 48 могут быть удалены путем закачивания вязкой жидкости-носителя в скважину по трубной колонне 40. С другой стороны, возможно применение иной текучей среды, как было описано ранее.

При реализации изобретения с параллельной конфигурацией труб, показанной на фиг.2, нижняя плотная перемычка 47 будет занимать значительно большую площадь поперечного сечения ствола скважины, чем в случае применения концентрических трубных колонн. В предпочтительном варианте реализации изобретения, для того чтобы облегчить извлечение нижней ситовой секции в сочетании с разрушением плотной перемычки, нижней ситовой секции может быть придана конфигурация, сходящаяся на конус. Это вариант реализации изобретения показан на фиг.3, на котором трубная колонна 40 показана оканчивающейся конусной ситовой секцией 49. Например, в случае если трубная колонна 40 выполнена из труб диаметром 3 дюйма, ситовая секция может сходиться на конус 50 с получением меньшего размера, составляющего примерно половину размера трубной колонны.

Предпочтительной областью применения настоящего изобретения является выполнение нескольких операций обработки в одной скважине. Это облегчается тем фактом, что плотные перемычки можно легко удалить с помощью обратной промывки, после чего трубный блок перемещают в другое место в скважине и устанавливают новый комплект плотных перемычек. Этот режим работы особенно удобен при эксплуатации скважин, в которых продуктивный горизонт значительно отклоняется от вертикали и в некоторых случаях принимает практически горизонтальную ориентацию. Такие горизонтальные стволы скважин обычно применяются в относительно толстых газовых или нефтяных пластах, где наклонная скважина следует в целом падению пласта, и в особенности в том случае, когда проницаемость пласта относительно низка. Такие наклонные или горизонтальные скважины могут быть получены любым подходящим способом. Один способ предусматривает бурение вертикальной скважины, сопровождаемое использованием отклонителей для последовательного отклонения от вертикали в направлении, позволяющем достичь вертикальной ориентации. Такие горизонтальные скважины могут также быть получены с использованием свернутого в спираль трубного оборудования типа, описанного, например, в патенте США № 5215151, выданном Смиту и др. На фиг.4 показана скважина 52, которая отклоняется от вертикали до горизонтальной конфигурации для сопровождения в целом падения подземного пласта 54. Скважина оборудована трубами с концентрической компоновкой в составе внутренней и наружной трубных колонн 56 и 57, соответствующих в общем трубным колоннам 17 и 18 с фиг.1. Наружная трубная колонна 57 оборудована верхней и нижней ситовыми секциями 58 и 59, расположенными выше и ниже крестового узла 60, обеспечивающего протекание текучей среды между внутренней полостью трубной колонны 56 и наружной поверхностью трубной колонны 57. При эксплуатации системы с фиг.4 взвесь закупоривающего материала в форме частиц закачивают в трубную колонну 56 и через крестовый узел 60 в кольцевое пространство 62 между стенкой скважины 52 и наружной трубной колонной 57. Жидкость-носитель проходит через ситовые элементы 58 и 59 и в кольцо 64 между трубами, что ведет к образованию плотных перемычек так же, как описано выше. Затем инициируют операцию разрушения трубных колонн для образования одного или нескольких вертикальных разломов (разрывов) 65.

При воздействии на пласты, пронизанные горизонтальными или наклонными скважинами типа показанных на фиг.4, иногда желательно образовать ряды разделенных промежутками вертикальных разломов. Эта последовательность выполнения операций показана на фиг.5 и 6. На фиг.5 проиллюстрировано расположение трубных колонн 56 и 57 во второй позиции, перемещенных выше от первоначальной позиции, в которой был образован разлом 65. Процедуру закачивания повторяют для того, чтобы снова получить разделенные промежутком плотные перемычки 67 и 68 с последующей операцией разрушения для образования второго разлома 70, отделенного по горизонтали от первого разлома 65. После этого направление закачивания меняют на противоположное, как показано на фиг.6, с жидкостью-носителем (без закупоривающего материала в форме частиц), которую закачивают в кольцо 64 с целью разрушения плотных перемычек с возвращением текучей среды по внутренней трубной колонне 56 и, при желании, также внутри кольцевого пространства 62 между стенкой скважины и трубой. При желании процесс можно повторить повторным перемещением комплекса труб и образованием новых плотных перемычек еще в одной позиции, сопровождаемым разрушением с целью получения третьей вертикальной системы разлома, отделенной промежутком от разломов 65 и 70.

Обычно при реализации изобретения в отклоняющихся скважинах, изображенного на фиг.4-6, было бы предпочтительным использование концентрической компоновки трубных колонн вместо конфигурации с параллельной компоновкой типа, изображенного на фиг.2. При использовании концентрической компоновки трубных колонн возможно применение вдоль концентрических трубных колонн подходящих центраторов с целью сохранения показанного в целом кольцевого зазора.

Еще один вариант реализации изобретения, осуществляемый с использованием только одной плотной перемычки, показан на фиг.7. В системе, показанной на фиг.7, применяется концентрическая компоновка трубных колонн, подобная показанной на фиг.1, за исключением того, что внутренняя трубная колонна 72 проходит сквозь дно наружной трубной колонны 74. Наружная трубная колонна оборудована подходящим закрывающим элементом 79, предназначенным для того, чтобы герметизировать снизу кольцевой зазор 76 между внутренней и наружной трубными колоннами. В этом варианте реализации изобретения, который обычно осуществляется возле дна скважины, вниз по трубной колонне 72 и в ствол скважины обычно закачивают дисперсию закупоривающего материала в жидкости-носителе. Жидкость-носитель возвращают из ствола скважины через сито в колонне 77 в кольцевой зазор 76 между трубными колоннами с целью образования плотной перемычки 78 аналогично приведенному ранее описанию. После образования перемычки может быть выполнена нужная операция обработки путем вливания текучей среды для обработки пласта, такой как разрушающая текучая среда или кислотная текучая среда, по внутренней трубной колонне 72 в отрезок скважины, расположенный ниже плотной перемычки 78. В завершение операции обработки направление потока может быть изменено на противоположное путем закачивания жидкости-носителя вниз по кольцевому зазору 76 с целью вытеснения скопления закупоривающего материала в форме частиц от ситовой секции 77.

На фиг.8 показана параллельная конфигурация трубных колонн, применяемая для получения одной плотной перемычки. В данном случае трубная колонна 80 открыта снизу, а трубная колонна 82 снабжена крышкой 83 и ситовой секцией 84, расположенной выше нижнего конца трубной колонны. Жидкость-носитель, содержащую взвесь закупоривающего материала в форме частиц, закачивают вниз по трубной колонне 80 и через ситовую секцию и вверх по трубной колонне 82 для образования плотной перемычки 86. Операция обработки может осуществляться через трубную колонну 80, а после завершения операции обработки начинается закачивание в противоположном направлении, вниз по трубе 82, с целью разрушения плотной перемычки 86 так, как описано выше.

Описанное до сих пор изобретение предусматривает использование двух отдельных трубных колонн, идущих параллельно или концентрически от устья скважины до района пласта, подлежащего обработке. В то время как применение такого характера полезно, в особенности в относительно неглубоких скважинах, предложенные компоновки труб становятся относительно громоздкими при реализации изобретения в скважинах значительной глубины, в особенности тогда, когда глубина скважины, идущей до пласта, подлежащего обработке, превышает приблизительно 1000-2000 футов. В таких случаях обычно будет желательно применять скважинное оборудование, образующее отдельные линии потока, описанные выше для отдельной трубной колонны, снабженной пакером. При желании пакер может быть оборудован прибором управления потоком обычной конфигурации, допускающим получение различных линий потока от поверхности скважины до нужного места в скважине через отдельную трубную колонну и/или через кольцевое пространство между трубой и обсадной трубой.

На фиг.9 показана скважина 10, имеющая одну трубную колонну 90, проходящую от поверхности (не показана). На трубной колонне подвешен пакер 91, который удерживает трубные колонны 92 и 93. Трубная колонна 93 снабжена верхней и нижней ситовыми секциями 94 и 95 и аналогична при эксплуатации трубной колонне 40, описанной выше со ссылкой на фиг.2. Трубная колонна 92 снабжена перфорированной секцией 96 и аналогична по эксплуатации трубной колонне 38, описанной выше со ссылкой на фиг.2. Трубные колонны 92 и 93 скреплены между собой в зафиксированном положении пакером 91 и посредством распорочных элементов 97, помещенных между трубными секциями. Конечно, распорочные элементы не пропускают текучую среду между трубными секциями.

Трубная колонна 92 может сообщаться с трубной колонной 90 через канал 99 в пакере, а внутренняя полость трубной колонны 93 сообщается с кольцевым пространством 98 между трубой и обсадной трубой через канал 100, обозначенный пунктиром. При работе скважинного оборудования, показанного на фиг.9, взвесь закупоривающего материала в форме частиц в подходящей жидкости-носителе закачивают в скважину по трубной колонне 90 и выпускают в ствол скважины через отверстия 96. Жидкость-носитель закачивают через ситовые секции 94 и 95, которые конфигурированы так, как требовалось ранее, чтобы допустить прохождение жидкости-носителя, но задерживать закупоривающий материал в форме частиц на ситовых секциях с целью образования плотных перемычек (не показаны) так, как описано выше. Обратный поток при показанной конфигурации идет через кольцевое пространство 98 между трубой и обсадной трубой. Нижняя ситовая секция 95 сходится на конус, как описано ранее, для того чтобы облегчить извлечение скважинного инструмента. В завершение операции обработки, осуществляемой через трубные колонны 90 и 92, вниз по кольцевому пространству 98 в трубную колонну 93 может закачиваться жидкость-носитель. В то же время может быть освобожден пакер 97 и восходящее натяжение, приложенное рабочей трубой 90 с конусной ситовой секцией 95, облегчающей извлечение из нижней плотной перемычки так, как описано ранее.

На фиг.10 показан вид сбоку с разделением на детали скважинного инструмента, включающего концентрические трубные секции, которые функционируют аналогично тому, что описано выше со ссылкой на фиг.1. На фиг.10 элементы, аналогичные показанным на фиг.9, обозначены теми же числовыми позициями, которые используются на фиг.9. В инструменте с фиг.10 наружная концентрическая колонна 101 снабжена верхней и нижней ситовыми секциями 102 и 103. Кроме того, на пакере подвешена внутренняя трубная секция 105, которая снабжена верхней крестовиной 106 и нижней крестовиной (не показана), оканчивающимися отверстиями 108 в наружной трубной секции 101. Крестовины образуют каналы по направлению изнутри трубной секции 105 к наружной поверхности трубной колонны 101. Кольцевое пространство 109 между внутренней и наружной трубными колоннами сообщается с кольцевыми пространством 98 между трубной колонной и обсадной колонной через канал 110 в пакере 91, обозначенный пунктиром. Внутренняя полость трубной колонны 105 сообщается с рабочей трубной колонной 90 каналом 112, обозначенными пунктиром. Применение скважинного инструмента, показанного на фиг.10, подобно описанному выше со ссылкой на фиг.1. Жидкость-носитель, содержащую закупоривающий материал в форме частиц, вводят в скважину через трубную колонну 90 в трубную секцию 105 и затем выпускают через каналы крестовины наружу к наружной поверхности наружной трубной секции 101. Обратный поток направляется в кольцевое пространство 109 и затем вверх через кольцевое пространство 98 между трубной колонной и обсадной колонной (не показано) рядом с ситовыми секциями 102 и 103.

Как было показано ранее, ситовые секции, применяемые в настоящем изобретении, могут относиться к любому подходящему типу, но обычно будут принимать форму ячейки сита размерами 0,006-0,01 дюйм. На фиг.11 показана подходящая конфигурация ситовой секции, при которой ситовая секция трубной колонны 114 снабжена отверстиями 116. Вокруг перфорированной секции трубной колонны 114 обернуто проволочное сито (не показано). Трубная колонна служит опорой для ситового элемента. Кроме того, за счет правильного выбора размеров отверстий 116 при закачивании жидкости-носителя обратной прошивки в скважину и ее протекании через ограниченные отверстия 111 она выходит с относительно высокой скоростью, облегчая таким образом разрушение закупоривающего агента в форме частиц вокруг ситовой секции.

Как было описано ранее, настоящее изобретение может быть реализовано с применением текучих сред для обработки пластов, отличающихся от тех, которые применяются обычно при операциях кислотной обработки, разрушения или кислотного разрушения. Текучая среда для обработки пластов может принимать форму растворителя, отличающегося от кислотной текучей среды, с тем чтобы удалить материал непосредственно прилегающий к стволу скважины с целью облегчения протекания текучей среды между стволом скважины и пластом. С другой стороны, реагент для обработки в форме закупоривающего материала может быть введен в камеру для того, чтобы запереть участок пласта между плотными перемычками, образованными рядом с ситовыми секциями. Например, в скважину может быть введена взвесь термореактивного полимера с последующим введением ускорителя схватывания для образования перекрестных связей в полимере и образования перемычки внутри ограниченного участка ствола скважины. Подходящие материалы, полезные в варианте реализации такого характера, включают перекрестносшитую гидроксиэтилцеллюлозу.

Ситовые секции, применяемые в различных вариантах реализации настоящего изобретения, являются, как было отмечено ранее, относительно короткими, например порядка одного или двух футов. Однако на практике могут быть предложены ситовые секции с длиной в диапазоне от приблизительно 5 до 20 футов. Промежуток между ситовыми секциями может находиться в диапазоне от 2 до 60 футов в длину в зависимости от обрабатываемого интервала. Однако типичный промежуток между ситовыми секциями составит около 10-30 футов от верха нижней ситовой секции до низа верхней ситовой секции.

Из предшествующего описания должно быть понятно, что вязкость жидкости-носителя и размеры частиц, а также плотность закупоривающего материала в форме частиц взаимосвязаны. Кроме того, размер отверстий сита зависит от характеристик закупоривающего материала в форме частиц, поскольку весь закупоривающий материал или большая его часть должны задерживаться на сите для образования плотной перемычки. Закупоривающий материал в форме частиц примет форму гравийно-песчаной смеси с удельным весом около 1,5-5,5 и с распределением размеров частиц, которое обеспечивает набивку относительно мелких частиц песка внутри промежутков, образуемых несколько более крупными частицами гравия. Например, подходящий закупоривающий материал в форме частиц может содержать примерно 40-60 весовых % гравия с размером частиц в диапазоне около 20-40 меш, а песчаная часть с относительно более мелкими размерами частиц от 40-60 меш составляет около 40-60 весовых % смеси. При таком закупоривающем материале в форме частиц вязкость жидкости-носителя должна быть в диапазоне около 20-200 сантипуаз. Ситовая секция может иметь форму сита с ячейкой 0,006-0,01 дюйма. В случае, когда сито обернуто вокруг находящейся ниже перфорированной трубы, показанной на фиг.11, перфорированные отверстия могут иметь диаметр около 1/8-3/8 дюйма при наличии 2-50 отверстий на фут трубы.

При описании различных вариантов реализации настоящего изобретения специалистам в данной области техники должна быть понятна возможность внесения в него различных изменений, и изобретение должно охватывать все такие изменения, как соответствующие объему прилагаемой формулы изобретения.

Изобретение относится к области обработки скважин. Обеспечивает повышение эффективности обработки скважин. Согласно изобретению создают первый и второй пути потока, идущие от устья скважины в область пласта. Закупоривающую текучую среду, состоящую из взвеси закупоривающего материала в форме частиц в жидкости-носителе, прокачивают по первому пути в скважину в контакте со стенкой скважины внутри подземного пласта. Жидкость-носитель отделяют от закупоривающего материала в форме частиц путем закачивания жидкости-носителя через ряд отверстий, ведущих по второму пути потока, размеры которых допускают прохождение жидкости-носителя, одновременно задерживая закупоривающее средство в форме частиц при его контакте с отверстиями. Прокачку закупоривающей текучей среды продолжают до тех пор, пока закупоривающий материал в форме частиц не накопится, образовав в скважине плотную перемычку. После образования плотной перемычки в скважину по первому пути потока вводят текучую среду для обработки пласта и в контакте с поверхностью пласта в скважине, прилегающей к накопленному закупоривающему материалу, образующему плотную перемычку. 4 н. и 21 з.п. ф-лы, 11 ил.

(а) прокачка закупоривающей текучей среды, состоящей из взвеси закупоривающего материала в форме частиц в жидкости-носителе, вниз в скважину по первому пути потока в скважине и в скважину в контакте со стенкой скважины внутри подземного пласта;

(б) отделение указанной жидкости от закупоривающего материала в форме частиц путем закачивания жидкости-носителя по второму пути потока в скважине через ряд ситовых отверстий, обеспечивающих прохождение жидкости-носителя и одновременное задержание закупоривающего материала в форме частиц при его контакте с рядом отверстий, вызывая накопление закупоривающего материала в форме частиц с образованием в скважине плотной перемычки и установлением внутри скважины интервала, изолированного от остальной скважины;

(в) введение после образования плотной перемычки текучей среды для обработки пласта в изолированный интервал скважины и в контакт с поверхностью пласта в скважине, прилегающей к накопленному закупоривающему материалу, образующему плотную перемычку.

(а) прокачка закупоривающей текучей среды, состоящей из взвеси закупоривающего материала в форме частиц в жидкости-носителе, через рабочую трубу в промежуточный интервал между ситовыми секциями и вытекание жидкости-носителя в возвратную трубу через отверстия в разделенных промежутками ситовых секциях, обеспечивающих прохождение жидкости-носителя при задержании закупоривающего материала в форме частиц в скважине в контакте с ситовыми секциями;

(б) продолжение прохождения потока закупоривающей текучей среды до тех пор, пока закупоривающий материал в форме частиц не накопится в скважине, прилегающей к ситовым секциям, образуя разделенные промежутками плотные перемычки, расположенные внутри скважины и окружающие возвратную трубу;

(в) последующее введение текучей среды для обработки пласта в скважину и в интервал скважины между разделенными промежутками плотными перемычками, и нагнетание текучей среды для обработки пласта в пласт.

(а) применение в скважине пакера, поддерживающего опущенный вниз участок рабочей колонны, открывающийся в скважину, и опущенный вниз участок возвратной колонны, имеющий по меньшей мере одну ситовую секцию;

(б) прокачка закупоривающей текучей среды, состоящей из взвеси закупоривающего материала в форме частиц в жидкости-носителе, по первому пути потока в пакере и участку рабочей колонны в скважине и вытекание жидкости-носителя в участок возвратной колонны через отверстия в ситовой секции, обеспечивающей прохождение жидкости-носителя при задержании закупоривающего материала в форме частиц в скважине в контакте с ситовой секцией;

(в) продолжение прохождения потока закупоривающей текучей среды вниз в скважину по участку рабочей колонны до тех пор, пока закупоривающий материал в форме частиц в указанной текучей среде не накопится в скважине, образуя разделенные промежутками плотные перемычки внутри скважины для образования изолированного интервала для обработки в скважине;

(г) ввод после образования плотной перемычки текучей среды для обработки пласта в изолированный интервал скважины и в контакт с поверхностью пласта в скважине, прилегающей к накопленному закупоривающему материалу, образующему плотную перемычку;

(д) последующая прокачка чистящей текучей среды вниз в скважину и в участок возвратной трубы для вытеснения накопленного закупоривающего материала в форме частиц и дробление плотной перемычки.

| US 5161613 А, 10.11.1992 | |||

| Устройство для поинтервального гидравлического разрыва пласта | 1961 |

|

SU147156A1 |

| СПОСОБ ДЛЯ РАЗРЫВА И РАСКЛИНИВАНИЯ ТРЕЩИН ПОДПОВЕРХНОСТНОГО ПЛАСТА | 1995 |

|

RU2138632C1 |

| СПОСОБ ГИДРОРАЗРЫВА НЕФТЯНОГО ПЛАСТА | 1999 |

|

RU2151864C1 |

| US 3448800 А, 10.06.1969 | |||

| US 5309995 A, 10.05.1994 | |||

| US 5947200 А, 07.09.1999. | |||

Авторы

Даты

2008-03-27—Публикация

2003-11-13—Подача