Область техники, к которой относится изобретение

Изобретение относится к способам интенсификации притока нефти и/или газа через множество перфорационных каналов в обсадной колонне ствола скважины, проходящей через один или несколько подземных пластов. Более конкретно, изобретение относится к способам формирования набивок из твердых частиц во множестве перфорационных каналов в обсадной колонне ствола скважины.

Уровень техники

Для добычи углеводородов (например, сырой нефти и природного газа и т.д.), из земли может буриться ствол скважины, который проходит через один или несколько слоев, несущих углеводороды, или подземных коллекторов, также известных, как пластовые коллекторы. В этом документе термин «проперфорированный интервал» или «продуктивный интервал» означает секцию ствола скважины, которая была подготовлена для добычи посредством создания каналов между пластовым коллектором и стволом скважины. Во многих случаях перфорирование длинных секций коллекторов должно выполняться на нескольких интервалах с короткими секциями обсадной колонны между ними, где перфорирование не выполняется, для обеспечения установки изолирующих устройств, таких как пакеры, для последующей обработки, или восстановительных операций.

По существу, после того как ствол скважины пробурен на проектную глубину, могут выполняться операции заканчивания, то есть, сборка внутрискважинных труб и оборудования, требуемого для обеспечения добычи из нефтяной или газовой скважины. Операции заканчивания могут включать в себя спуск в скважину обсадной колонны, после чего обсадная колонна, если необходимо, может цементироваться в стволе скважины. Для добычи углеводорода из подземного пласта создается один или несколько перфорационных каналов, которые проходят через обсадную колонну и через цемент в продуктивный интервал.

В какой-то момент операции заканчивания могут выполняться операции обработки пласта для интенсификации притока, чтобы улучшить добычу из ствола скважины. Обработка пласта для интенсификации притока выполняется для восстановления или улучшения продуктивности скважины. Обработки пласта для интенсификации притока делятся на две основные группы, гидравлические разрывы пласта и кислотные обработки. Обработка гидравлического разрыва пласта выполняется при давлении выше давления разрыва пласта коллектора и создает высокопроводящий путь притока между коллектором и стволом скважины. Кислотные обработки выполняются при давлении ниже давления разрыва коллектора и, по существу, разработаны для восстановления природной проницаемости коллектора после повреждения призабойной зоны скважины. Следовательно, операции обработки пласта для интенсификации притока могут включать в себя гидроразрыв пласта, кислотную обработку, кислотную обработку с гидроразрывом пласта или другие подходящие операции обработки пласта для интенсификации притока.

После операции интенсификации притока скважина может передаваться в эксплуатацию. По существу, добываемые углеводороды текут из коллектора через перфорационные каналы продуктивных интервалов ствола скважины и через ствол скважины на поверхность.

В результате операций интенсификации притока могут возникать проблемы там, где ствол скважины проходит множество продуктивных интервалов, вследствие разброса значений градиента давления гидроразрыва пласта. Наиболее истощенные из продуктивных интервалов обычно имеют самый низкий градиент давления гидроразрыва пласта среди множества продуктивных интервалов. Когда операция интенсификации притока одновременно проводится на всех продуктивных интервалах, текучая среда обработки пласта для интенсификации притока может предпочтительно входить в самые истощенные интервалы. Поэтому операция интенсификации притока часто не дает всех преимуществ от интенсификации притока в тех продуктивных интервалах, которые имеют сравнительно высокие градиенты давления гидроразрыва пласта.

Одним методом, обычно использующимся для преодоления проблем, с которыми сталкиваются во время обработки для интенсификации притока подземного пласта с многочисленными продуктивными интервалами, является использование пакеров и/или мостовых пробок для изолирования конкретного продуктивного интервала перед операциями обработки пласта для интенсификации притока. Это, однако, может быть проблематичным вследствие существования открытых перфорационных каналов в стволе скважины и возможности прихвата этих механических изолирующих устройств.

Другим способом, обычно использующимся для преодоления проблем, с которыми сталкиваются во время обработки для интенсификации притока подземного пласта с многочисленными продуктивными интервалами, является выполнение операций восстановительного цементирования перед операцией обработки пласта для интенсификации притока, для закупоривания открытых перфорационных каналов в стволе скважины. Это предотвращает нежелательное поступление интенсифицирующей приток текучей среды в самые истощенные интервалы ствола скважины. После того как ранее существовавшие перфорационные каналы истощенного продуктивного интервала закупориваются цементом, конкретный продуктивный интервал может позже быть вновь проперфорирован, изолирован и затем интенсифицирован. Хотя эти восстановительные операции цементирования могут закупоривать ранее существовавшие перфорационные каналы и, тем самым, сокращать поступление интенсифицирующей приток текучей среды в нежелательные участки пласта, восстановительные операции цементирования являются сложными и затратными по времени. При этом может потребоваться много восстановительных операций цементирования для гарантирования полного закупоривания всех ранее существовавших перфорационных каналов. Вдобавок восстановительные операции цементирования могут повредить области подземного пласта около ствола скважины и потребовать дополнительных восстановительных операций для устранения нежелательных повреждений от цементирования в области подземного пласта около ствола скважины перед тем как в скважине возобновится добыча.

В уровне техники требуются усовершенствованные способы набивки перфорационных каналов консолидирующимся расклинивающим агентом, который предоставит возможность отвода интенсифицирующих приток текучих сред к вновь проперфорированным интервалам во время интенсификации притока в стволах скважин с множеством проперфорированных интервалов.

Раскрытие изобретения

Изобретение относится к операциям интенсификации притока при обработке подземного пласта, более конкретно к способам интенсификации притока при обработке подземного пласта, содержащего множество продуктивных интервалов. Изобретение обеспечивает способ формирования набивок из твердых частиц во множестве перфорационных каналов в обсадной колонне ствола скважины, причем способ содержит следующие этапы: (а) формирование цементировочной пробки из закупоривающего материала из твердых частиц в обсадной колонне в стволе скважины, причем мост закрывает, по меньшей мере, один перфорационный канал в обсадной колонне; (б) формирование набивки из первого набивочного материала из твердых частиц, по меньшей мере, в одном перфорационном канале, расположенном над цементировочной пробкой в обсадной колонне; (в) удаление, по меньшей мере, верхнего участка цементировочной пробки, чтобы открыть, по меньшей мере, один перфорационный канал в обсадной колонне, который ранее был закрыт, по меньшей мере, верхним участком цементировочной пробки; и (г) формирование набивки из второго набивочного материала из твердых частиц, по меньшей мере, в одном перфорационном канале, открытом в результате удаления, по меньшей мере, верхнего участка цементировочной пробки, причем второй набивочный материал из твердых частиц может быть одинаковым с первым набивочным материалом из твердых частиц или отличным от него.

Изобретение также создает способ формирования набивок из твердых частиц во множестве перфорационных каналов в обсадной колонне ствола скважины, причем способ содержит следующие этапы: (а) формирование цементировочной пробки из закупоривающего материала из твердых частиц в обсадной колонне в стволе скважины, причем цементировочная пробка закрывает, по меньшей мере, один перфорационный канал в обсадной колонне, при этом, по меньшей мере, один перфорационный канал над верхним участком цементировочной пробки остается открытым; (б) формирование набивки из первого набивочного материала из твердых частиц, по меньшей мере, в одном перфорационном канале, расположенном над цементировочной пробкой в обсадной колонне; (в) удаление, по меньшей мере, верхнего участка цементировочной пробки, чтобы открыть, по меньшей мере, один перфорационный канал в обсадной колонне, который ранее был закрыт, по меньшей мере, верхним участком цементировочной пробки; (г) формирование набивки из второго набивочного материала из твердых частиц, по меньшей мере, в одном перфорационном канале, открытом в результате удаления, по меньшей мере, верхнего участка цементировочной пробки, причем второй набивочный материал из твердых частиц может быть одинаковым с первым набивочным материалом из твердых частиц или отличным от него; (д) перфорирование обсадной колонны для формирования, по меньшей мере, одного перфорационного канала в обсадной колонне; и е) интенсификация притока через, по меньшей мере, один перфорационный канал.

Изобретение также создает способ формирования набивок из твердых частиц во множестве перфорационных каналов в обсадной колонне ствола скважины, причем способ содержит следующие этапы: (а) формирование цементировочной пробки из закупоривающего материала из твердых частиц в обсадной колонне в стволе скважины, причем цементировочная пробка закрывает, по меньшей мере, один перфорационный канал в обсадной колонне, при этом, по меньшей мере, один перфорационный канал над верхним участком цементировочной пробки остается открытым; (б) формирование набивки из первого набивочного материала из твердых частиц, по меньшей мере, в одном перфорационном канале, расположенном над цементировочной пробкой в обсадной колонне; в) удаление, по меньшей мере, верхнего участка цементировочной пробки, чтобы открыть, по меньшей мере, один перфорационный канал в обсадной колонне, который ранее был закрыт, по меньшей мере, верхним участком цементировочной пробки; и (г) формирование набивки из второго набивочного материала из твердых частиц, по меньшей мере, в одном перфорационном канале, открытом в результате удаления, по меньшей мере, верхнего участка цементировочной пробки, причем второй набивочный материал из твердых частиц может быть одинаковым с первым набивочным материалом из твердых частиц или отличным от него; (д) перфорирование обсадной колонны для формирования, по меньшей мере, одного перфорационного канала в обсадной колонне посредством установки гидропескоструйного инструмента, примыкающего к обсадной колонне и выброса гидропескоструйной текучей среды гидропескоструйным инструментом на обсадную колонну; и (е) интенсификация притока через, по меньшей мере, один перфорационный канал посредством выброса гидропескоструйной текучей среды гидропескоструйным инструментом через, по меньшей мере, одно сопло гидропескоструйного инструмента в, по меньшей мере, один перфорационный канал.

Эти и другие аспекты изобретения должны стать ясными специалисту в области техники после прочтения нижеследующего подробного описания. Хотя изобретение может подвергаться различным модификациям и иметь альтернативные формы, специфические варианты осуществления его будут подробно описаны в виде примеров. Следует понимать, что они приведены не в качестве ограничения изобретения конкретными подробно описанными формами, а напротив, изобретение должно покрывать все модификации и альтернативные формы подпадающие под сущность и объем изобретения, выраженные в прилагаемой формуле изобретения.

Краткое описание чертежей

Более полное понимание настоящего раскрытия изобретения и его преимуществ может быть получено при рассмотрении следующего описания в соединении с прилагаемыми чертежами, на которых:

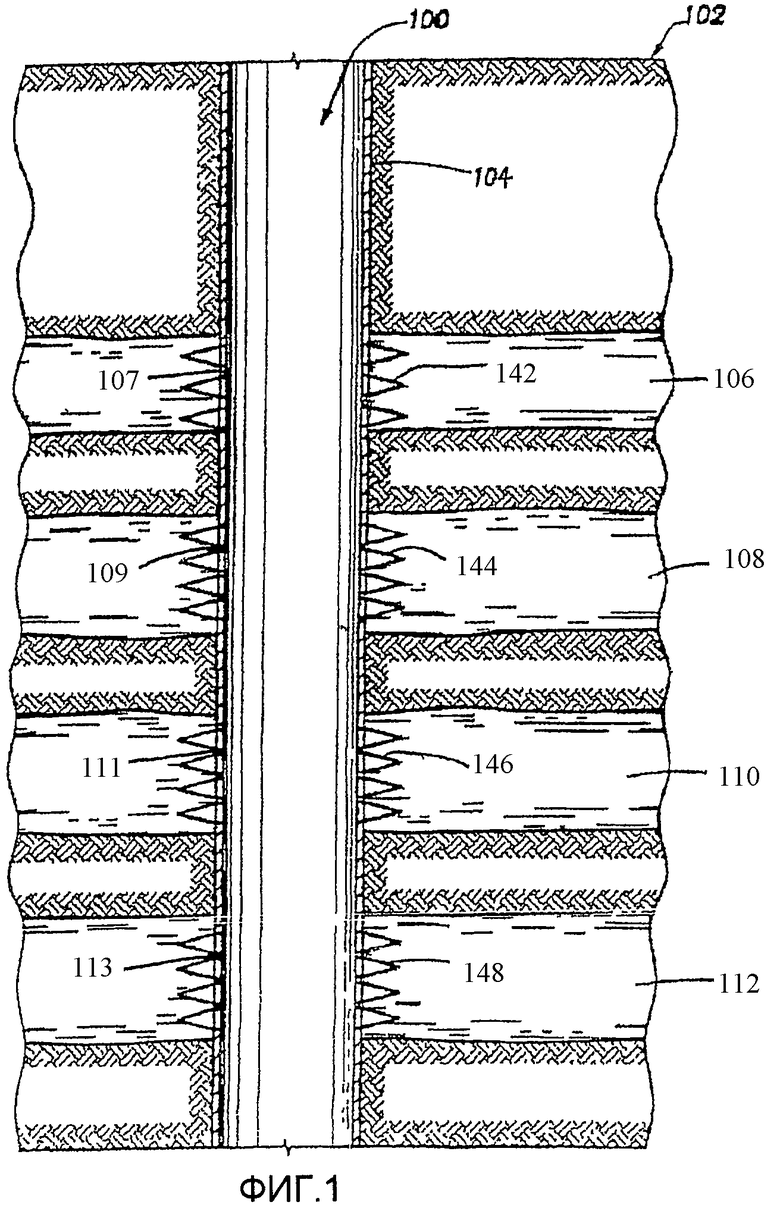

Фиг. 1 показывает вид сбоку в разрезе вертикального ствола скважины, который проходит через многочисленные продуктивные интервалы;

Фиг. 2 показывает вид сбоку в разрезе ствол скважины, в обсадной колонне которого сформирована цементировочная пробка из закупоривающего материала из твердых частиц, причем цементировочная пробка закрывает, по меньшей мере, один перфорационный канал в обсадной колонне;

Фиг. 3 показывает вид сбоку в разрезе ствол скважины, в котором сформирована набивка из первого материала набивки из твердых частиц в перфорационных каналах в обсадной колонне, расположенных над цементирующей пробкой;

Фиг. 4 показывает вид сбоку в разрезе перфорационного канала после помещения в него первого материала набивки из твердых частиц;

Фиг. 5 показывает вид сбоку в разрезе ствола скважины, в ствол которой спущена труба и в которой выполняется прокачка промывочной текучей среды для удаления верхнего участка цементирующей пробки из закупоривающего материала из твердых частиц для открывания, по меньшей мере, одного перфорационного канала, ранее закрытого, по меньшей мере, верхним участком цементирующей пробки;

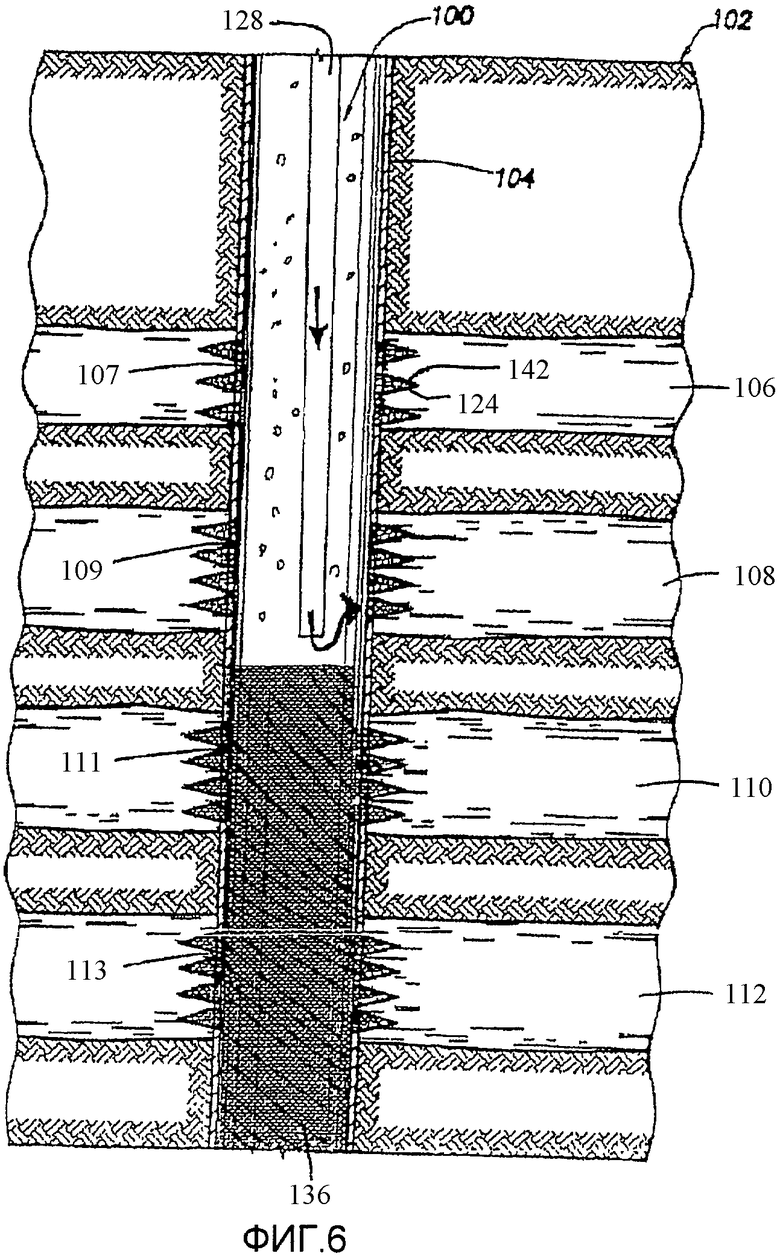

Фиг. 6 показывает вид сбоку в разрезе ствола скважины, в котором сформирована набивка из второго материала набивки из твердых частиц, по меньшей мере, в одном перфорационном канале, открытом при удалении, по меньшей мере, верхнего участка цементирующей пробки;

Фиг. 7 показывает вид сбоку в разрезе ствола скважины, в котором во всех перфорационных каналах в обсадной колонне выполнена набивка материалом из твердых частиц посредством последовательного повторения этапов удаления, по меньшей мере, следующего верхнего участка цементирующей пробки и формирования набивки из следующего набивочного материала из твердых частиц;

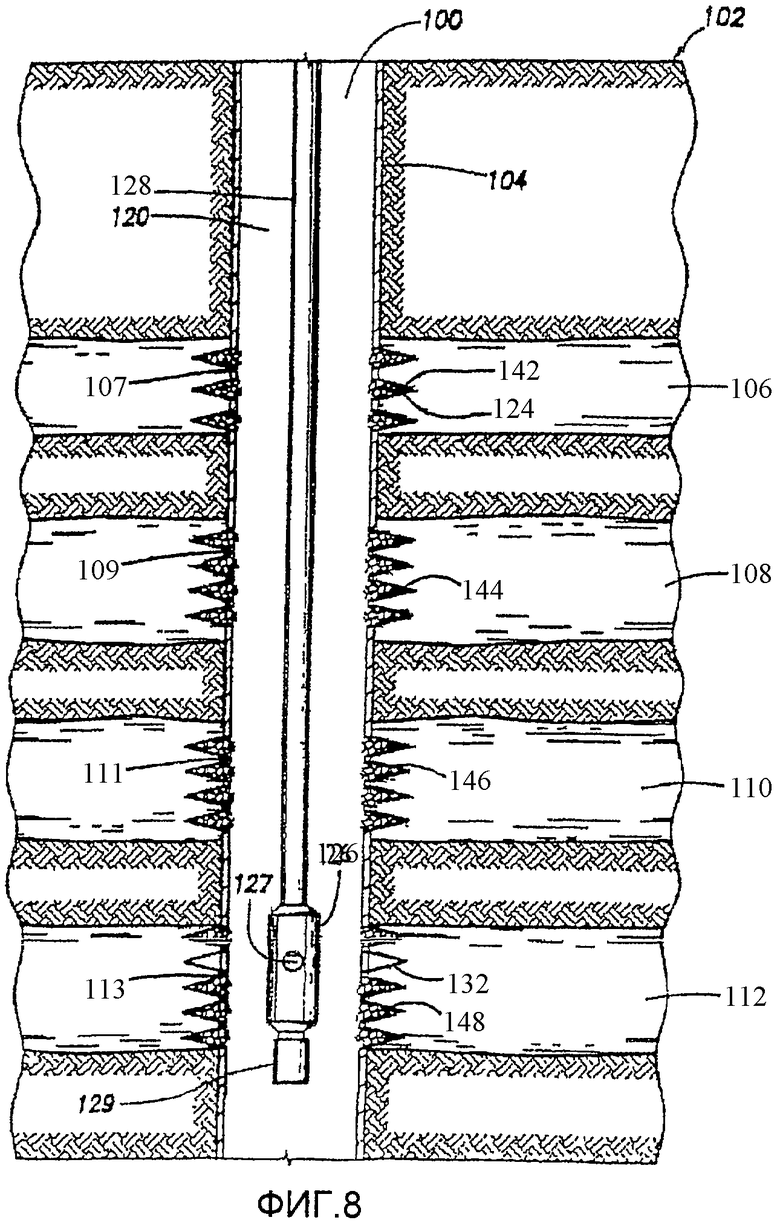

Фиг. 8 показывает вид сбоку в разрезе ствола скважины с размещенным в нем гидропескоструйным инструментом после создания перфорационных каналов в обсадной колонне;

Фиг. 9 показывает вид сбоку в разрезе ствола скважины после создания гидроразрывов в интервале подземного пласта; и

Фиг. 10 показывает вид сбоку в разрезе ствола скважины с гидропескоструйным инструментом в положении для перфорирования интервала в стволе скважины.

Осуществление изобретения

Способ согласно изобретению обеспечивает набивку в перфорированных интенсифицирующих приток интервалах консолидирующимся расклинивающим агентом, который должен сопротивляться гидроразрыву пласта и позволять отклонение интенсифицирующей текучей среды на вновь отперфорированные интервалы. Набивка расклинивающего агента в существующие перфорационные каналы перед восстановительной интенсификацией притока может выполняться различными способами.

Заявка на патент США № 11/004/004441, зарегистрированная 3 декабря 2004 года на имя изобретателей Лойд Е. Ист, Трэвис У. Кавендер и Дэвид Дж. Аттуэй, которая включается в состав этого документа полностью в виде ссылки, описывает способ набивки перфорационных каналов подъемом трубы на первый интервал от забоя вверх и затем выполнение прокачки материала из твердых частиц и текучей среды-носителя для получения набивки из твердых частиц (то есть выполняя одновременную набивку всех открытых перфорационных каналов).

Способ согласно изобретению обеспечивает усовершенствованный способ серийной набивки перфорационных каналов посредством спуска трубы сверху на забой и выполнения затем прокачки материала из твердых частиц и текучей среды-носителя для получения набивки из твердых частиц (то есть набивку каждого уровня открытых перфорационных каналов отдельно). С помощью изолирования индивидуальных уровней набивки во время операции набивки, чтобы выполнять серийную набивку перфорационных каналов в обсадной колонне, изобретение преимущественно набивает все перфорационные каналы полностью, тем самым, предотвращая протечки в ствол скважины.

Способ согласно изобретению обеспечивает формирование набивок в множестве перфорационных каналов в обсадной колонне ствола скважины, способ содержит следующие этапы: (а) формирование цементирующей пробки из закупоривающего материала из твердых частиц в обсадной колонне в стволе скважины, причем цементирующая пробка закрывает, по меньшей мере, один перфорационный канал в обсадной колонне; (б) формирование набивки из первого набивочного материала из твердых частиц, по меньшей мере, в одном перфорационном канале, расположенном над цементирующей пробкой в обсадной колонне; (в) удаление, по меньшей мере, верхнего участка цементирующей пробки, чтобы открыть, по меньшей мере, один перфорационный канал в обсадной колонне, который ранее был закрыт, по меньшей мере, верхним участком цементирующей пробки; и (г) формирование набивки из второго набивочного материала из твердых частиц, по меньшей мере, в одном перфорационном канале, открытом в результате удаления, по меньшей мере, верхнего участка цементирующей пробки, причем второй набивочный материал из твердых частиц может быть одинаковым с первым набивочным материалом из твердых частиц или отличным от него.

Изобретение относится к способам интенсификации притока нефти и/или газа через множество перфорационных каналов в обсадной колонне ствола скважины, проходящей через один или несколько подземных пластов. Более конкретно, изобретение относится к формированию набивок из материала из твердых частиц в множестве перфорационных каналов в обсадной колонне ствола скважины.

Хотя способы изобретения эффективны для широкого ряда случаев практического применения, они могут быть особенно эффективны для интенсификации притока в метановых скважинах каменноугольных пластов, высокопроницаемых коллекторах, страдающих от уплотнения призабойной зоны, или для любой скважины, содержащей множество интервалов перфорирования, в которых требуется интенсификация притока. Среди других случаев практического применения, способы изобретения предусматривают закрытие перфорационных каналов в некоторых продуктивных интервалах ствола скважины, для того, чтобы необходимые интервалы подземного пласта были обработаны для интенсификации притока.

Ствол скважины может быть основным стволом или боковым стволом, отходящим от основного. Хотя изобретение описывается в отношении ствола с вертикальной ориентацией, способы согласно изобретению могут успешно практически применяться в секции ствола скважины любой ориентации, независимо от того, является ли она, по существу вертикальной, горизонтальной или другой ориентации.

Фиг. 1 показывает вид сбоку в разрезе вертикального ствола 100 скважины, который проходит через многочисленные продуктивные интервалы 106, 108, 110, 112 согласно варианту осуществления изобретения.

Ствол скважины имеет общее обозначение 100. Хотя ствол 100 скважины показан как вертикальный, способы согласно изобретению могут выполняться в горизонтальных, наклонных или иначе ориентированных участках ствола скважины. Соответственно, термин «верхний», как он используется в этом документе во фразах «верхняя часть цементирующей пробки», «соседний верхний участок», «самый верхний» и подобные ему, означают направленные к «устью» ствола скважины, включая в себя практическое применение, где ствол скважины горизонтальный. Как используются в этом документе, термины «первый», «второй», «третий», «следующий» являются произвольно заданными и просто предназначаются для различия двух или нескольких частей, которые являются сходными или соответствующими по конструкции и/или функциям. Следует понимать, что слова «первый» и «последний» не служат иной цели и не являются частью названия или описания следующих терминов. Более того, следует понимать, что простое применение слова «первая», не требует, чтобы была какая-то аналогичная или соответствующая «вторая» часть, либо часть того же элемента или часть другого элемента. Аналогично, простое использование слова «вторая» не требует, чтобы была какая-то аналогичная или соответствующая «третья» или «следующая» часть, либо часть того же элемента или часть другого элемента и т.п. Дополнительно ствол 100 скважины может включать в себя множество боковых стволов, когда ствол 100 скважины может быть основным стволом, имеющим один или несколько боковых стволов, отходящих от него, или ствол 100 скважины может быть боковым стволом, отходящим от основного ствола.

Ствол 100 скважины проходит через подземный пласт 102 и имеет установленную внутри обсадную колонну. Обсадная колонна может цементироваться или не цементироваться в стволе 100 скважины цементной оболочкой (не показана). Хотя Фиг. 1 показывает ствол 100 скважины как обсаженный ствол, участок ствола 100 скважины может оставаться необсаженным.

В общем, подземный пласт 102 содержит многочисленные продуктивные интервалы, включающие в себя самый верхний или первый продуктивный интервал 106, второй продуктивный интервал 108, третий продуктивный интервал 110, четвертый продуктивный интервал 112. Интервалы обсадной колонны 104, примыкающие к продуктивным интервалам 106, 108, 110, 112, проперфорированы множеством перфорационных каналов 142, 144, 146, 148 таких, как перфорационные каналы 142 первого продуктивного интервала 106, в котором множество перфорационных каналов проходит через обсадную колонну 104 и через цементную оболочку (если имеется) в продуктивные интервалы 106, 108, 110, 112. Интервалами обсадной колонны 104, примыкающими к продуктивным интервалам 106, 108, 110, 112, являются первый интервал 107 обсадной колонны, второй интервал 109 обсадной колонны, третий интервал 111 обсадной колонны и четвертый интервал 113 обсадной колонны соответственно.

Фиг. 2 показывает вид в разрезе вертикального ствола 100 скважины в обсадной колонне 104 ствола 100 скважины сформирована пробка 136, причем пробка 136 закрывает, по меньшей мере, один перфорационный канал в обсадной колонне 104, такой как перфорационные каналы 144 второго продуктивного интервала 108. Пробка 136, хотя обычно формируется из песка, не обязательно должна содержать песок. Пробка 136 может выполняться из любого закупоривающего материала из твердых частиц с размерами с возможностью закупоривания ствола 100 скважины, в то время как в открытых перфорационных каналах над пробкой 136 выполняется набивка набивочным материалом из твердых частиц. Например, закупоривающий материал из твердых частиц для пробки 136 может содержать песок или ракушечник.

Пробка 136 предпочтительно формируется с помощью спуска трубы 128 в ствол 100 скважины и нагнетания закупоривающего материала из твердых частиц из трубы 128 в ствол 100 скважины. Труба 128 показана размещенной в стволе 100 скважины. Труба 128 может быть гибкой насосно-компрессорной трубой, скважинной трубной колонной из звеньев или любой другой подходящей трубой для подачи текучих сред во время подземных работ. Кольцевое пространство 120 задается как пространство между обсадной колонной 104 и трубой 128. Установка пробки 136 не должна быть точной, поскольку труба 100 может спускаться до верха пробки 136, чтобы задавать расположение пробки 136 и подтверждать, что только перфорационные каналы 142 самого верхнего продуктивного интервала 106 являются открытыми.

Предпочтительно этап формирования пробки 136 дополнительно содержит оставление, по меньшей мере, одного перфорационного канала над верхней частью пробки 136. Как показано на Фиг. 2, перфорационные каналы 142 первого продуктивного интервала 106 оставлены открытыми над вторым продуктивным интервалом 108. Альтернативно, верхний участок пробки 136 может быть удален спуском трубы 128 в ствол 100 скважины и прокачкой промывочной текучей среды через трубу 128 для удаления верхнего участка пробки 136.

Специалистам в области техники должно быть понятно, что верхним участком пробки 136 может быть самый верхний продуктивный интервал 106, который подлежит набивке набивочным материалом из твердых частиц или, альтернативно, пробка может содержать только участок верхнего продуктивного интервала 106. Например, верхний участок пробки 136 может включать в себя только часть перфорационных каналов 142 первого продуктивного интервала 106, так, что только некоторые из перфорационных каналов остаются открытыми пробкой 136. Также верхний участок пробки 136 может быть больше одного продуктивного интервала, так, что закупоривающий материал из твердых частиц двух или больше продуктивных интервалов удаляется и они набиваются набивочным материалом из твердых частиц за один раз.

Фиг.3 показывает вид сбоку в разрезе ствола скважины, в которой сформирована пачка 124 из первого набивочного материала из твердых частиц в перфорационных каналах 142 в первом продуктивном интервале 106 обсадной колонны 104, расположенного над пробкой 136. Для формирования набивки 124 из первого набивочного материала из твердых частиц в перфорационных каналах 142 в обсадной колонне 104, первая текучая среда-носитель с первым набивочным материалом из твердых частиц вводится или закачивается в ствол 100 скважины при таких условиях, чтобы сформировать пачку 124 из первого набивочного материала из твердых частиц, по меньшей мере, в одном перфорационном канале 142 в обсадной колонне 104, расположенном над пробкой 136.

Как показано на Фиг. 3, согласно варианту осуществления способов согласно изобретению текучая среда-носитель с первым набивочным материалом из твердых частиц может вводиться в ствол 100 скважины с помощью закачивания текучей среды-носителя вниз по трубе 128. В другом варианте осуществления настоящего изобретения текучая среда-носитель с первым набивочным материалом из твердых частиц может вводиться в ствол 100 скважины с помощью закачивания текучей среды-носителя вниз по кольцевому пространству 120. Текучая среда-носитель и набивочный материал из твердых частиц описываются ниже. Преимуществом способа является то, что в нем не требуется трубы 128, которая вводит первый набивочный материал из твердых частиц и первую текучую среду-носитель, чтобы поместить их примыкающими к целевым перфорационным каналам, которые подлежат набивке во время процесса уплотнения. Таким образом, новый способ устраняет необходимость иметь трубу 128 под всеми перфорационными каналами 142, 144, 146, 148 обсадной колонны 104 во время процесса набивки, тем самым устраняя возможность прихвата трубы 128 в стволе 100 скважины набивочным материалом из твердых частиц. Текучая среда-носитель и набивочный материал из твердых частиц могут закачиваться вниз по кольцевому пространству 120 и задавливаться в открытые перфорационные каналы 142 самого верхнего продуктивного интервала 106, пока не будет получено значительное давление набивки.

Набивочному материалу из твердых частиц в текучей среде-носителе должен иметь возможность набиваться во множество перфорационных каналов 142, 144, 146, 148, тем самым формируя набивки 124 из набивочного материала из твердых частиц в каждом из множества перфорационных каналов 142, 144, 146, 148. Любой подходящий способ может использоваться для введения текучей среды-носителя в ствол 100 скважины для формирования набивок 124 из набивочного материала из твердых частиц.

По существу текучая среда-носитель может вводиться в ствол 100 скважины так, чтобы давление на забое было достаточным для продавливания текучей среды-носителя в продуктивные интервалы 106, 108, 110, 112, но ниже соответствующего градиента давления разрыва, пока множество перфорационных каналов 142, 144, 146, 148 не будут успешно набиты набивочным материалом из твердых частиц. Давление закачивания на поверхности может регулироваться, чтобы определять момент, когда набивки 124 из твердых частиц сформировались в каждом из множества перфорационных каналов 142, 144, 146, 148. Например, когда давление закачивания текучей среды-носителя на поверхности повышается выше давления, необходимого для того, чтобы забойное давление превзошло градиенты разрыва для продуктивных интервалов 106, 108, 110, 112 без гидроразрыва этих интервалов, уплотняющие набивки 124 из твердых частиц должны уже сформироваться в каждом из множества перфорационных каналов 142, 144, 146, 148.

В некоторых вариантах осуществления изобретения в кольцевом пространстве 120 необходимо поддерживать противодавление, такое, чтобы текучая среда-носитель входила во множество перфорационных каналов 142, 144, 146, 148 и продавливалась в матрицу подземного пласта 102, чтобы текучая среда-носитель распределялась по множеству перфорационных каналов 142, 144, 146, 148 и чтобы текучая среда-носитель поддерживала достаточную скорость суспензии расклинивающего агента без превышения давления гидроразрыва. В одном варианте осуществления изобретения противодавление прикладывается в кольцевом пространстве 120 посредством ограничения возврата текучей среды-носителя вверх по кольцевому пространству 120 с использованием штуцерного механизма на поверхности (не показан). Когда несущая текучая среда-носитель входит во множество перфорационных каналов 142, 144, 146, 148 и продавливается в матрицу подземного пласта 102, набивочный материал из твердых частиц в текучей среде-носителе должен перекрывать множество перфорационных каналов 142, 144, 146, 148 и, таким образом, набиваться во множестве перфорационных каналов 142, 144, 146, 148, формируя в них набивки 124 из твердых частиц. Специалисты обычного уровня техники должны легко установить другие подходящие способы для продавливания текучей среды-носителя в матрицу подземного пласта 102.

На Фиг.4 показан вид сбоку в разрезе перфорационного канала 142, после того как первый набивочный материала из твердых частиц помещен в него для формирования набивки 124 из твердых частиц.

Когда набивка 124 из твердых частиц достигает достаточной прочности на сжатие, по меньшей мере, верхний участок пробки 136 удаляется, чтобы открыть, по меньшей мере, один перфорационный канал в обсадной колонне, который был закрыта ранее, по меньшей мере, верхним участком пробки 136. На Фиг.5, по меньшей мере, один перфорационный канал, который открывается с удалением верхнего участка пробки 136, является перфорационными каналами 144 второго продуктивного интервала 108. Таким образом, верхний участок пробки, то есть второго продуктивного интервала 108 иллюстрации, удаляется, чтобы открыть перфорационные каналы 144 второго продуктивного интервала 108.

Фиг.5 показывает трубу 128, спущенную в ствол 100 скважины и промывочную текучую среду, которая прокачивается для удаления верхнего участка пробки 136, чтобы открыть, по меньшей мере, один перфорационный канал в обсадной колонне 104, который был ранее закрыт, по меньшей мере, верхним участком пробки 136, здесь это второй продуктивный интервал 108 пробки 136. В то время как труба выполняет прокачку или спускается на нижний или второй продуктивный интервал 108, излишний набивочный материал из твердых частиц удаляется или выносится прокачкой из ствола 100 скважины.

Фиг.6 показывает вид сбоку в разрезе ствола 100 скважины, в которой набивка из второго набивочного материала из твердых частиц формируется, по меньшей мере, в одном перфорационном канале 144, открытом удалением, по меньшей мере, верхней части пробки 136. Таким образом, перфорационные каналы 144 в обсадной колонне 104, примыкающие к нижнему продуктивному интервалу, здесь ко второму продуктивному интервалу 108, являются открытыми, и набивка из первого набивочного материала из твердых частиц формируется в перфорационных каналах 144 в обсадной колонне примыкающей к нижнему продуктивному интервалу 108 введением второй текучей среды-носителя, содержащей вторые твердые частицы, в ствол 100 скважины. Второй набивочный материал из твердых частиц может быть одинаковым или отличным от первого набивочного материала из твердых частиц, хотя предпочтителен одинаковый. Например, первый материал набивки из твердых частиц может вводиться в набивки снова с первой текучей средой-носителем.

Этап формирования набивки из второго набивочного материала из твердых частиц может содержать введение второй текучей среды-носителя со вторым набивочным материалом из твердых частиц в ствол скважины при условиях для формирования набивки из второго набивочного материала из твердых частиц, по меньшей мере, в одном перфорационном канале, открытом удалением, по меньшей мере, верхнего участка пробки. Текучая среда-носитель и набивочный материал из твердых частиц могут прокачиваться вниз в кольцевом пространстве и продавливаться в открытые перфорационные каналы верхнего продуктивного интервала, пока не будет получено достаточное давление набивки.

В одном варианте осуществления изобретения, по меньшей мере, верхний участок пробки 136 удаляется, чтобы открыть, по меньшей мере, один перфорационный канал в стволе скважины, который ранее была закрыт, по меньшей мере, следующим верхним участком пробки 136. Следующий верхний участок пробки 136 может задаваться, как убирание части или всего следующего продуктивного интервала. На Фиг.6 следующим продуктивным интервалом, который будет удаляться, является третий продуктивный интервал 110 для открытия перфорационных каналов 146 третьего продуктивного интервала 110.

Затем выполняется этап формирования набивки из следующего набивочного материала из твердых частиц, по меньшей мере, в одном перфорационном канале 146, открытом удалением следующего верхнего участка пробки 136. Следующий набивочный материал из твердых частиц может быть одинаковым или отличным от первого набивочного материала из твердых частиц, или одинаковым или отличным от второго набивочного материала из твердых частиц. Этап формирования набивки из следующего набивочного материала из твердых частиц содержит введение следующей текучей среды-носителя со следующим набивочным материалом из твердых частиц в ствол 100 скважины при условиях для формирования набивки из следующего набивочного материала из твердых частиц, по меньшей мере, в одном перфорационном канале 146, открытом удалением следующего верхнего участка пробки 136.

Фиг.7 показывает вид сбоку в разрезе ствола 100 скважины, в которой все перфорационные каналы 142, 144, 146, 148 в обсадной колонне 104 набиваются материалом из твердых частиц на последовательно повторяющихся этапах удаления, по меньшей мере, следующего верхнего участка пробки и формирования набивки из следующего материала набивки из твердых частиц. Таким образом, по меньшей мере, верхний участок песка может удаляться, для открытия некоторых из перфорационных каналов 142, 144, 146, 148 в обсадной колонне 104, и формирование набивок из следующего набивочного материала из твердых частиц в перфорационных каналах 142, 144, 146, 148, для каждого нижнего продуктивного интервала 106, 108, 110 или 112 повторяется, пока все перфорационные каналы 142, 144, 146, 148 не будут набиты следующим материалом набивки из твердых частиц.

После того как набивки набиты набивочным материалом из твердых частиц, скважина может быть закрыта, чтобы предоставить возможность материалу набивки из твердых частиц в перфорационных каналах 142, 144, 146 и 148 консолидироваться и набрать прочность на сжатие.

В некоторых вариантах осуществления изобретения, когда множество набивок 124 из твердых частиц сформированы во множестве перфорационных каналов 142, 144, 146 и 148, с набивками 124 из твердых частиц может войти в контакт текучая среда-носитель, которая содержит заполняющий материал из твердых частиц. По существу, заполняющий материал из твердых частиц имеет меньший размер частиц, чем у первого, второго и следующих материалов набивки из твердых частиц, чтобы заполняющий материал из твердых частиц мог закупорить, по меньшей мере, участок порового пространства между твердыми частицами первого, второго и следующих материалов набивок 124 из твердых частиц.

В одном варианте осуществления изобретения текучая среда-носитель заполняющего материала из твердых частиц может вводиться в ствол 100 скважины в качестве текучей среды опорной подкладки для интенсификации притока, выполняемой в первом продуктивном интервале 106. Текучая среда-носитель и заполняющий материал из твердых частиц будут более подробно рассмотрены ниже. Текучая среда-носитель для заполняющего материала из твердых частиц может вводиться в ствол 100 скважины любым подходящим способом, например закачкой текучей среды-носителя вниз по трубе 128. В общем, текучая среда-носитель может вводиться в ствол 100 скважины так, чтобы забойные давления были достаточными для продавливания текучей среды носителя в набивки из 124 из твердых частиц в продуктивных интервалах 106, 108, 110, 112, но внутрискважинные давления были ниже соответствующих градиентов гидроразрыва в продуктивных интервалах 106, 108, 110, 112.

В некоторых вариантах осуществления изобретения в кольцевом пространстве 120 должно поддерживаться противодавление, такое, чтобы текучая среда-носитель заполнителя продавливалась в набивки 124 из твердых частиц и, следовательно, в матрицу подземного пласта 102, закупоривая, по меньшей мере, участок порового пространства между набивочным материалом из твердых частиц или вторыми твердыми частицами в набивках 124 из твердых частиц, тем самым формируя фильтрационную корку на поверхности набивок 124 из твердых частиц. Когда фильтрационная корка сформировалась у поверхности набивок 124 из твердых частиц, интенсивность утечки текучей среды-носителя заполнителя в матрицу подземного пласта 102 через набивки 124 из твердых частиц должна уменьшиться, что показывает уровень падения давления во время закрытия сразу после закачки текучей среды-носителя заполнителя.

Способ согласно изобретению также может содержать этап перфорирования обсадной колонны, чтобы сформировать, по меньшей мере, один перфорационный канал в обсадной колонне 104 до выполнения любого этапа способа. В одном варианте осуществления изобретения этап перфорирования выполняется после формирования набивки 124 из первого набивочного материала из твердых частиц, по меньшей мере, в одном перфорационном канале в стволе 100 скважины, расположенном над пробкой 136. В другом варианте осуществления изобретения этап перфорирования обсадной колонны 104 для формирования, по меньшей мере, одного перфорационного канала в обсадной колонне 104, расположенного над пробкой 136, выполняется после формирования набивки 124 из первого набивочного материала из твердых частиц. В еще одном варианте осуществления изобретения чтобы сформировать, по меньшей мере, одно перфорирование в обсадной колонне 104 этап перфорирования обсадной колонны 104 выполняется в том месте обсадной колонны 104, которое прежде было закрыто пробкой 136.

Фиг.8 показывает, что когда набивки 124 из твердых частиц сформированы с помощью введения текучей среды-носителя в ствол 100 скважины, и, если необходимо, текучая среда носитель заполнителя вводится в ствол 100 скважины, способы согласно изобретению могут дополнительно содержать перфорирование, по меньшей мере, одного восстановительного перфорационного канала 132 в обсадной колонне 104, примыкающего к продуктивному интервалу (например, продуктивному интервалу 106).

Затем, по меньшей мере, через один восстановительный перфорационный канал в обсадной колонне, примыкающий к продуктивному интервалу (интервалам) может быть выполнена интенсификация притока на участке, по меньшей мере, одного восстановительного перфорирования. Один эффективный способ перфорирования и интенсификации притока описан в патентной заявке США №11/0044441, технологические процессы восстановительного перфорирования и/или интенсификации притока также могут использоваться. Например, текучая среда обработки пласта для интенсификации притока может просто закачиваться вниз в ствол скважины. Перфорационные каналы с набивкой являются продуктивными, как и без перфорирования или обработки пласта для интенсификации притока. Также перфорационные каналы с набивкой могут обрабатываться для интенсификации притока без первоначального выполнения восстановительного перфорирования.

Эти перфорационные каналы относятся к «восстановительным», поскольку они создаются после выполнения первоначального процесса заканчивания в скважине. Дополнительно может быть создан, по меньшей мере, один восстановительный перфорационный канал 132 в одном или нескольких ранее проперфорированных интервалах обсадной колонны 104 (например, интервалах 107, 109, 108, 111, 113 обсадной колонны) и/или в одном или нескольких ранее не проперфорированных интервалах обсадной колонны 104. По меньшей мере, один восстановительный перфорационный канал 132 может пройти через обсадную колонну 104 в участок подземного пласта 102, примыкающий к ней. Например, по меньшей мере, один восстановительный перфорационный канал 132 может пройти через первый интервал 107 обсадной колонны в первый продуктивный интервал 106.

На Фиг.8 показан инструмент 126 гидропескоструйного перфорирования, установленный в стволе 100 скважины. Инструмент 126 гидропескоструйного перфорирования содержит, по меньшей мере, один порт 127. Инструмент 126 гидропескоструйного перфорирования может быть любой подходящей компоновкой для использования в подземных операциях, через которую выбрасывается струя жидкой среды под высоким давлением, включая в себя такой, какой описан в патенте США № 5765642, релевантное описание которого включено в этот документ в виде ссылки. В одном варианте осуществления изобретения инструмент 126 гидропескоструйного перфорирования прикрепляется к рабочей колонне 128 в форме насосно-компрессорной трубы или гибкой насосно-компрессорной трубы, на которой инструмент 126 гидропескоструйного перфорирования спускается в ствол 100 скважины и которая снабжает его текучей средой для гидропескоструйного перфорировании. Добавочный нижний компоновочный узел 129 может прикрепляться к инструменту 126 гидропескоструйного перфорирования, чтобы заставлять поток текучей среды (относящийся в этом документе к «гидропескоструйной текучей среде») выбрасываться из, по меньшей мере, одного порта 127 инструмента 126 гидропескоструйного перфорирования. Кольцевое пространство 130 задается между обсадной колонной 104 и рабочей колонной 128.

В одном варианте осуществления изобретения инструмент 126 гидропескоструйного перфорирования устанавливается в стволе 100 скважины примыкающим к обсадной колонне 104 в месте (таком, как первый интервал 107 обсадной колонны), примыкающем к продуктивному интервалу (такому, как первый продуктивный интервал 106). Затем инструмент 126 гидропескоструйного перфорирования выполняет работу для формирования, по меньшей мере, одного восстановительного перфорационного канала 132, выбрасывая струю текучей среды гидропескоструйного перфорирования через, по меньшей мере, один порт 127 в интервале 107 обсадной колонны. По меньшей мере, один восстановительный перфорационный канал 132 может пройти сквозь первый интервал 107 обсадной колонны в примыкающий к нему первый продуктивный интервал 106. Текучая среда гидропескоструйного перфорирования содержит базовую текучую среду (например воду) и абразивы (например песок). В одном варианте осуществления изобретения песок присутствует в текучей среде гидропескоструйного перфорирования в количестве 1 фунта на галлон базовой текучей среды. Хотя вышеприведенное описание описывает использование инструмента 126 гидропескоструйного перфорирования для формирования, по меньшей мере, одного восстановительного перфорационного канала 132, в первом интервале 107 обсадной колонны, любой подходящий способ может использоваться для создания, по меньшей мере, одного восстановительного перфорационного канала 132 в первом интервале 107 обсадной колонны. Подходящие способы включают в себя все способы перфорирования, известные специалистам обычного уровня техники, и не ограничиваются пулевым перфорированием, кумулятивным перфорированием и гидропескоструйным перфорированием.

Согласно способам изобретения, когда, по меньшей мере, один восстановительный перфорационный канал 132 создан в обсадной колонне 104 в необходимом месте (например, первом интервале 107 обсадной колонны, примыкающем к первому продуктивному интервалу 106), подземный пласт 102 (например, первый продуктивный интервал 106) может интенсифицироваться через, по меньшей мере, один восстановительный перфорационный канал 132. На Фиг.9 показан вид сбоку в разрезе ствола скважины после создания разрывов в интервале подземного пласта. Интенсификация притока первого продуктивного интервала может выполняться с использованием инструмента 126 гидропескоструйного перфорирования, показанного установленным в стволе 100 скважины согласно одному варианту осуществления изобретения. В этих вариантах осуществления изобретения, когда создается, по меньшей мере, один восстановительный перфорационный канал 132 в первом интервале 107 обсадной колонны с использованием инструмента 126 гидропескоструйного перфорирования, интенсифицирующая текучая может закачиваться в ствол 100 скважины вниз по кольцевому пространству 130, по меньшей мере, в один восстановительный перфорационный канал 132, с давлением, достаточным для создания или увеличения, по меньшей мере, одного разрыва 134 в подземном пласте 100, например в первом продуктивном интервале 106, вдоль, по меньшей мере, одного восстановительного перфорационного канала 132.

Хотя на Фиг.9 показан, по меньшей мере, один разрыв 134 как продольный разрыв, который приблизительно продольный или параллельный оси ствола 100 скважины, специалистам обычного уровня техники будет понятно, что направление и ориентация этого, по меньшей мере, одного разрыва 134 зависит от ряда факторов, включающих в себя механическую нагрузку, пластовое давление и ориентацию перфорационного канала. В некоторых вариантах осуществления изобретения текучая среда гидропескоструйного перфорирования может закачиваться вниз через рабочую колонну 128 и выбрасываться под давлением из, по меньшей мере, одного порта 127, через, по меньшей мере, один восстановительный перфорационный канал 132 в первом продуктивном интервале 106, когда инструмент 126 гидропескоструйного перфорирования установлен примыкающим к, по меньшей мере, одному восстановительному перфорационному каналу 132.

В некоторых вариантах осуществления изобретения выбрасывание под давлением текучей среды гидропескоструйного перфорирования в первом продуктивном интервале 106 может происходить одновременно с закачиванием текучей среды обработки интенсификации притока в ствол 100 скважины вниз по кольцевому пространству 130 и, по меньшей мере, в один восстановительный перфорационный канал 132 для создания или увеличения, по меньшей мере, одного разрыва 134 в первом продуктивном интервале 106, вдоль, по меньшей мере, одного восстановительного перфорационного канала 132. В состав интенсифицирующей текучей среды притока может включаться расклинивающий агент по необходимости, для поддержания, по меньшей мере, одного разрыва 134 и не допущения его полного закрытия после сброса гидравлического давления. Подходящие способы разрыва подземного пласта с использованием инструмента гидропескоструйного перфорирования описываются в патенте США № 5765642, релевантное описание которого включается в этот документ в виде ссылки.

Хотя описание, приведенное выше, описывает использование инструмента 126 гидропескоструйного перфорирования для создания или улучшения, по меньшей мере, одного разрыва 134, может использоваться любой подходящий способ обработки для интенсификации притока, чтобы обрабатывать для интенсификации притока необходимый интервал подземного пласта 102, включая в себя, но не в качестве ограничения, операции гидроразрыва и разрыва с кислотной обработкой. В некоторых вариантах осуществления изобретения обработка для интенсификации притока в первом продуктивном интервале 106 содержит введение текучей интенсифицирующей среды в ствол 100 скважины и, по меньшей мере, в один восстановительный перфорационный канал 132, так, чтобы взаимодействовать с первым продуктивным интервалом 106. В другом варианте осуществления изобретения интенсифицирующая текучая среда вводится в ствол 100 скважины так, чтобы взаимодействовать с первым продуктивным интервалом 106 при давлении, достаточном для создания, по меньшей мере, одного разрыва в первом продуктивном интервале 106.

Согласно одному варианту осуществления изобретения после обработки для интенсификации притока необходимого интервала подземного пласта 102, такого как первый продуктивный интервал 106, достаточно песка может вводиться в ствол 100 скважины посредством текучей среды обработки для интенсификации притока (например, текучей среды в кольцевом пространстве, текучей среды гидропескоструйного перфорирования, или обеих) для формирования пробки 136 в обсадной колонне 104, как показано на Фиг.10. Когда гидравлическое давление сбрасывается, песок должен осесть для формирования пробки 136, примыкающей к первому интервалу 107 обсадной колонны, проходящей над, по меньшей мере, одним восстановительным перфорационным каналом 132. В некоторых вариантах осуществления изобретения пробка 136 может быть примыкающей к первому интервалу 107 обсадной колонны, проходящей от добавочной механической пробки до уровня, по меньшей мере, над одним восстановительным перфорационным каналом 132. Пробка 136 действует для изолирования интенсифицированной секции подземного пласта 102, например, первого продуктивного интервала 106. Специалист обычного уровня техники должен понимать, что могут быть другие способы изолирования интенсифицированной секции подземного пласта 102, подходящие для использования в способах согласно изобретению.

Выполнив перфорирование и интенсификацию притока необходимого интервала (такого, как первый интервал 107 обсадной колонны и первый продуктивный интервал 106) способом, описанным выше, оператор может выбрать повторение действий перфорирования и обработки для интенсификации притока для каждого из остающихся продуктивных интервалов (таких, как продуктивные интервалы 108, 110, 112). Фиг.10 показывает вид сбоку в разрезе ствола скважины с инструментом гидропескоструйного перфорирования в положении для перфорирования интервала ствола скважины. Таким образом, по меньшей мере, один восстановительный перфорационный канал 138 в обсадной колонне 104 может быть проперфорирован в непосредственной близости ко второму продуктивному интервалу 108, а затем может быть проведена интенсификация притока через восстановительный перфорационный канал 138. В некоторых вариантах осуществления изобретения может создаваться, по меньшей мере, один восстановительный перфорационный канал 138 во втором интервале 109 обсадной колонны и текучая среда обработки для интенсификации притока может вводиться в ствол 100 скважины, и, по меньшей мере, один восстановительный перфорационный канал 138 может создаваться в нем, чтобы взаимодействовать со вторым продуктивным интервалом 108 подземного пласта 106. В некоторых вариантах осуществления изобретения, как показано на Фиг.10, инструмент 126 гидропескоструйного перфорирования может устанавливаться примыкающим ко второму интервалу 109 обсадной колонны и использоваться для создания, по меньшей мере, одного восстановительного перфорационного канала 138 во втором интервале 109 обсадной колонны. После этого описанным выше способом может создаваться или улучшаться, по меньшей мере, один разрыв 140 вдоль, по меньшей мере, одного восстановительного перфорационного канала 138. В некоторых вариантах осуществления изобретения, где оператор использует способы изобретения интенсификации притока множества продуктивных интервалов подземного пласта 102 (таких, как продуктивные интервалы 106, 108, 110, 112), оператор может выбирать последовательную интенсификацию притока интервалов, пройденных стволом 100 скважины, начиная с самого глубокого продуктивного интервала (например, первого продуктивного интервала 106), и последовательно выполнять интенсификацию притока интервалов меньшей глубины, таких как продуктивные интервалы 108, 110, 112.

В некоторых вариантах осуществления изобретения промывочные текучие среды не обязательно могут вводиться в ствол 100 скважины закачкой вниз по трубе 128 в ствол 100 скважины. По существу, промывочные текучие среды, там, где они используются, могут вводиться в ствол 100 скважины в любое подходящее время, когда сочтет необходимым специалист обычного уровня техники, например, для вычищения отходов, шлама, трубной смазки и других материалов из ствола 100 скважины и внутри оборудования, такого как труба 128 или инструмент 126 гидропескоструйного перфорирования, которые могут устанавливаться в стволе 100 скважины. Например, промывочная текучая среда может использоваться после завершения интенсификации притока, например, чтобы удалять пробки, такие как пробка 136, которые могут находиться в стволе 100 скважины. В некоторых вариантах осуществления изобретения промывочная текучая среда может использоваться после введения текучей среды-носителя в ствол 100 скважины так, чтобы удалить любой материал набивки из твердых частиц, который остается несвязанным в стволе 100 скважины. По существу, промывочные текучие среды не должны прокачиваться в ствол 100 скважины с интенсивностью и давлением достаточным, чтобы нарушить целостность набивки 124 из твердых частиц. По существу, промывочная текучая среда может быть любой обычной текучей средой, используемой для подготовки пласта к интенсификации притока, такой как текучие среды на водной или нефтяной основе. В некоторых вариантах осуществления изобретения эти промывочные текучие среды могут быть аэрированными текучими средами, которые содержат газ, такой как азот или воздух.

В то время как описанные выше этапы описывают использование трубы 128 для введения текучей среды-носителя и заполняющей текучей среды-носителя в ствол 100 скважины, любая подходящая методология может использоваться для введения таких текучих сред в ствол 100 скважины. В некоторых вариантах осуществления изобретения рабочая колонна 128 с прикрепленным к ней инструментом 126 гидропескоструйного перфорирования и добавочным нижним клапанным компоновочным узлом 129, прикрепленным к концу инструмента 126 гидропескоструйного перфорирования, могут использоваться в описанном выше этапе введения текучей среды-носителя, содержащей материал набивки из твердых частиц, в ствол 100 скважины. Это может сэкономить, по меньшей мере, один рейс из ствола скважины между этапами выполнения набивки в перфорационных каналах 142 144, 146, 148 набивочным материалом из твердых частиц и перфорирования, по меньшей мере, одного восстановительного перфорационного канала 132, поскольку одно и то же скважинное оборудование может использоваться для обоих этапов. Например, инструмент 126 гидропескоструйного перфорирования может иметь продольное сквозное проходное отверстие притока текучей среды и добавочный клапанный компоновочный узел 129 может иметь продольное сквозное проходное отверстие притока текучей среды. Когда добавочный клапанный компоновочный узел 129 не приведен в действие, текучая среда протекает вниз по рабочей колонне 128 в инструмент 126 гидропескоструйного перфорирования и наружу через добавочный клапанный компоновочный узел 129. Соответственно, в некоторых вариантах осуществления изобретения текучая среда носителя может вводиться в ствол 100 скважины посредством закачивания текучей среды носителя вниз по рабочей колонне 128 в инструмент 126 гидропескоструйного перфорирования и наружу в ствол 100 скважины через добавочный клапанный компоновочный узел 129. Аналогично, текучая заполняющая среда носителя может также вводиться в ствол 100 скважины. Когда необходимо выполнить описанные выше этапы восстановительного перфорирования и/или интенсификации притока, добавочный клапанный компоновочный узел 129 должен включаться в работу, тем самым заставляя приток текучей среды выбрасываться, по меньшей мере, через один порт 127.

Первая, вторая и следующие текучие среды-носители для первого, второго и следующих материалов набивки из твердых частиц соответственно могут включать в себя любые подходящие текучие среды, которые могут использоваться для транспортировки твердых частиц набивки в подземных операциях. В одном варианте осуществления изобретения первая, вторая и следующие текучие среды-носители выбираются одинаковыми. Подходящие текучие среды для первой, второй и следующих текучих сред-носителей включают в себя незагущенные водосодержащие текучие среды, водосодержащие гели, гели на углеводородной основе, пены, эмульсии, вязкоэластичные гели с поверхностно-активными веществами и любые другие подходящие текучие среды. Когда текучая среда-носитель является незагущенной водосодержащей текучей средой, она должна вводиться в ствол скважины с надлежащей интенсивностью для транспортировки материала набивки из твердых частиц. Подходящие эмульсии могут составляться из двух несмешивающихся жидкостей, таких как водосодержащая жидкость или загущенная жидкость и углеводород. Пены могут создаваться добавлением газа, такого как двуокись углерода или азот. Подходящие водосодержащие гели, по существу, составляются из воды и одного или нескольких загущающих агентов.

В одном варианте осуществления изобретения текучая среда-носитель для зернистого уплотняющего материала является водосодержащим гелем, составленным из воды, гелеобразующего агента для загущения водосодержащего компонента и повышения его вязкости и, необязательно, сшивающего агента для сшивания геля и дополнительного повышения вязкости текучей среды. Повышенная вязкость загущенного или загущенного и сшитого водосодержащего геля, кроме прочего, сокращает потери текучей среды и улучшает свойства суспензии. Примером подходящего сшитого водосодержащего геля является система борнокислой текучей среды, используемая сервисной компанией по гидроразрыву пластов «Дельта Фрак», имеющаяся в продаже у компании «Хэлибартон Энерджи Сервисез», г. Дункан, штат Оклахома. Другим примером подходящего сшитого водосодержащего геля является система борнокислой текучей среды, используемая сервисной компанией по гидроразрыву пластов «Сиквест®», имеющаяся в продаже у компании «Хэлибертон Энерджи Сервисез», г. Дункан, штат Оклахома. Вода, используемая для формирования водосодержащего геля, может быть пресной водой, соленой водой, рассолом или любой другой водосодержащей жидкостью, которая вредно не реагирует с другими компонентами. Плотность воды может быть повышена для обеспечения дополнительных свойств транспортировки частиц и образования суспензии в изобретении.

Как упомянуто выше, первый, второй и следующие набивочные материалы из твердых частиц могут выбираться одинаковыми или различными. Набивочный материал из твердых частиц выбирается с частицами такого размера, чтобы набиваться в перфорационные каналы 142, 144, 146 и 148 в обсадной колонне 104. Более того, первая, вторая и следующие текучие среды-носители, которые несут первый, второй и следующие материалы набивки из твердых частиц, могут выбираться одинаковыми или различными. Набивочный материал из твердых частиц, используемый согласно изобретению, по существу является частицами такого размера, которые перекрывают множество перфорационных каналов 142, 144, 146 и 148 в обсадной колонне 104 и образуют в них расклинивающие набивки 124. Твердые частицы набивки для использования в набивочном материале из твердых частиц может иметь средний размер частиц в диапазоне от 10 до 100 мешей. Широкое разнообразие частиц может использоваться для первого, второго и следующих материалов набивки из твердых частиц согласно изобретению. Например, первый, второй и следующие набивочные материалы из твердых частиц могут независимо выбираться из группы, включающей в себя, песок, боксит, керамические материалы, стекломатериалы, полимерные материалы; тефлонные материалы; ореховую скорлупу, шелуху семян, отвержденные частицы смолы, куски сердцевины плодов, отвержденные частицы смолы, содержащие куски сердцевины плодов, отвержденные частицы смолы, содержащие куски шелухи семян, дерево, композитные частицы и их комбинации. Подходящие композитные частицы могут содержать связующее вещество и заполнитель, в которых подходящие материалы заполнителя включают в себя, кремнезем, глинозем, сажу, газовую сажу, графит, слюду, двуокись титана, мета-силикат, силикат кальция, каолин, тальк, двуокись циркония, бор, золу, пустые стеклянные микрошарики, монолитное стекло и их комбинации. По существу набивочный материал из твердых частиц может быть представлен в текучей среде-носителе в количестве, достаточном для формирования набивок 124 расклинивающего агента во множестве перфорационных каналов 142, 144, 146 и 148. В некоторых вариантах осуществления изобретения материал набивки из твердых частиц может быть представлен в текучей среде-носителе в количестве от 2 до 12 фунтов на галлон текучей среды-носителя, не включающей в себя материал набивки из твердых частиц.

По существу, набивочный материал из твердых частиц не разлагается в присутствии углеводородной текучей среды и других текучих сред, представленных на участке подземного пласта; это предоставляет возможность набивочному материалу из твердых частиц поддерживать целостность в присутствии добываемых углеводородных продуктов, пластовой воды и других составов, обычно добываемых из подземных пластов. Однако в некоторых вариантах осуществления изобретения набивочный материала из твердых частиц может содержать материал с возможностью разложения. Материалы с возможностью разложения могут включаться в состав набивочного материала из твердых частиц, например, для того, чтобы набивки 124 расклинивающего агента могли со временем разлагаться. Такие материалы с возможностью разложения способны претерпевать необратимое разложения внутри ствола скважины. Термин «необратимый», как он применяется в этом документе, означает, что материал с возможностью разложения, когда он разлагается в стволе скважины, не должен вновь кристаллизоваться или консолидироваться, например, материал с возможностью разложения должен разлагаться на месте, но не должен на месте вновь кристаллизоваться или консолидироваться.

Материалы с возможностью разложения могут иметь любой подходящий механизм разложения. Подходящие материалы с возможностью разложения могут быть растворимыми в воде, растворимыми в газе, растворимыми в нефти, биоразлагающимися, разлагающимися под воздействием температуры, разлагающимися под воздействием растворителей, разлагающимися под воздействием кислоты, разлагающимися под воздействием окислителя или их комбинаций. Подходящие материалы с возможностью разложения включают в себя множество материалов с возможностью разложения, подходящих для использования в подземных операциях и могут содержать дегидратированные материалы, воски, флокены ортоборной кислоты, полимеры с возможностью разложения, карбонат кальция, парафины, сшитые полимерные гели, их комбинации и тому подобное. Одним примером подходящего сшитого полимерного геля с возможностью разложения является добавка для регулирования потерь текучей среды «Макс Сил тм» имеющаяся в продаже у компании «Хэлибертон Энерджи Сервисез», г. Дункан, штат Оклахома. Примером подходящего полимерного материала с возможностью разложения являются герметизирующие составы для шариков перфорационных каналов, имеющиеся в продаже у Сантрол Корпорэйшн, г. Фресно, штат Техас.

В некоторых вариантах осуществления изобретения материалы с возможностью разложения содержат материал, растворимый в нефти. Там, где используются такие материалы, растворимые в нефти, материалы, растворимые в нефти, могут разлагаться добываемыми текучими средами, таким образом, разлагаются зернистые набивки 124 для разблокирования множества перфорационных каналов 142, 144, 146, 148. Подходящие материалы, растворимые в нефти, включают в себя природные или синтетические полимеры, такие как, например, полиакрилаты, полиамиды, полиолефины (такие, как полиэтилен, полипропилен, полиизобутилен и полистирол).

Примеры подходящих полимеров с возможностью разложения включают в себя, не в качестве ограничения, гомополимеры, анизотропные, блок-полимеры, графт-полимеры, звездообразные и гиперветвистые полимеры. Конкретные примеры подходящих полимеров включают в себя полисахариды (такие, как декстран и целлюлоза); хитин; хитозан; протеины; алифатические полиэфиры; поли(лактид); поли(гликолид); поли(ε-капролактон); поли(гидроксибутират); поли(ангидриды); алифатические поликарбонаты; поли(ортоэфиры); поли (аминкислоты); поли(этилен оксид); полифосфазены; их сополимеры и их комбинации. Полиангидриды являются другим типом особенно подходящего полимера с возможностью разложения, пригодного для изобретения. Примеры подходящих полиангидридов включают в себя поли(адипиновый ангидрид), поли(пробковый ангидрид), поли(себациновый ангидрид), поли(лауриновый ангидрид). Другие подходящие примеры включают в себя, не в качестве ограничения, поли(малеиновый ангидрид) и поли(бензангидрид). Специалисту в области техники должно быть понятно, что при формировании подходящих для изобретения полимерных материалов с возможностью разложения в состав могут включаться пластификаторы. Пластификаторы могут быть представлены в количестве, достаточном для обеспечения необходимых характеристик, например, более эффективного улучшения совместимости компонентов плавильной смеси, улучшения характеристик в процессе обработки во время смешивания и обработки и контроля и регулирования чувствительности к влаге и разложения полимера влагой.

Подходящими дегидратированными составляющими являются те материалы, которые будут разлагаться со временем при регидратации. Например, могут быть подходящими зернистая твердая дегидратированная соль или зернистый безводный боратный материал, которые разлагаются со временем. Конкретные примеры зернистых дегидратированных боратных материалов, которые могут использоваться, включают в себя, не в качестве ограничения, дегидратированный тетраборат натрия (также известный, как безводная бура) и дегидратированную ортоборную кислоту. Эти дегидратированные боратные материалы являются малорастворимыми в воде. Однако со временем и при нагреве в окружающей среде подземного пласта дегидратированные боратные материалы реагируют с окружающей водосодержащей текучей средой и гидратируются. Получающиеся в результате гидратированные боратные материалы по существу являются растворимыми в воде по сравнению с дегидратированными боратными материалами и в результате разлагаются в водосодержащей текучей среде.

Смеси некоторых материалов с возможностью разложения и других составляющих могут быть также подходящими. Одним примером подходящей смеси материалов является смесь поли(оксипропионовой кислоты)и бората натрия, где в результате перемешивания кислоты и основания может получиться нейтральный раствор, там, где это необходимо. Другой пример может включать в себя смесь поли(оксипропионовой кислоты)и окиси бора. При выборе подходящего материала или материалов с возможностью разложения необходимо рассматривать получающиеся в результате продукты разложения. Продукты разложения не должны вредно воздействовать на подземные операции и их составляющие. Выбор материала с возможностью разложения также может зависеть, по меньшей мере, частично от условий в стволе скважины, например температуры в стволе скважины. Например, установлено, что лактиды являются подходящими для скважин с низкой температурой, включая те, в которых температура лежит в диапазоне 60-150°F, а для полиактидов было установлено, что они являются подходящими для температур в стволе скважины выше этого диапазона. Поли(оксипропионовая кислоты) и дегидратированные соли могут быть подходящими для скважин с более высокой температурой. Также, в некоторых вариантах осуществления изобретения предпочтительный результат достигается, если материал с возможностью разложения со временем разлагается медленно, а не мгновенно. В некоторых вариантах осуществления изобретения может быть необходимым, чтобы материал с возможностью разложения по существу разлагался только после размещения в необходимом месте внутри подземного пласта.

В некоторых вариантах осуществления изобретения частицы набивки покрываются клеящим веществом. Применительно к этому документу, термин «клеящее вещество» относится к материалу, который способен покрывать частицу и затем демонстрировать липкие или клейкие характеристики, такие, чтобы частицы расклинивающего агента, имеющие на себе клеящее вещество, стремились к образованию сгустков или комков. Применительно к этому документу, термин «клейкий» относится, по существу, к веществу, имеющему такую природу, что оно является (или может приводиться в состояние, чтобы стать) несколько липким на ощупь. По существу, частицы набивки могут покрываться клеящим веществом так, чтобы материал набивки из твердых частиц, после того как помещен внутри множества перфорационных каналов 142, 144, 146, 148 для формирования набивки 124 из твердых частиц, мог консолидировать набивочный материал из твердых частиц в отвержденную массу. Клеящие вещества, подходящие для использования в изобретении, включают в себя безводные повышающие клейкость агенты, водосодержащие повышающие клейкость агенты, силиловые модифицированные полиамиды и составы смол с возможностью отверждения для формирования отвержденного вещества.

Повышающие клейкость агенты, подходящие для использования в текучих средах консолидирования изобретения, содержат любой состав, который, когда находится в жидкой форме или в растворе растворителя, будет формировать нетвердеющее покрытие на частице. Особенно предпочтительная группа повышающих клейкость агентов содержат полиамиды, являющиеся жидкостями или становящиеся таковыми в растворе при температуре подземного пласта, не твердеющими при введении в подземный пласт. Особенно предпочтительным продуктом является продукт реакции конденсации, составленный из имеющихся в продаже поликислот и полиамина. Такой продукт, имеющийся в продаже, включает в себя составы, такие как смеси С36 двухосновных кислот, содержащих несколько тримеров и более высоких олигомеров, и также небольшие количества мономерных кислот, реагировавших с полиаминами. Другие поликислоты включают в себя тримерные кислоты, синтетические кислоты, произведенные из жирных кислот, малеиновый ангидрид, акриловую кислоту и тому подобное. Такие кислотные составы имеются в продаже у компаний Уитко Корпорэйшн, Юнион Кэмп, Чимталл и Эмери Индастриз. Вещества, участвующие в реакции, имеются в продаже, например у Чэмпион Текнолоджиз Инк и Уитко Корпорэйшн. Дополнительные составы, которые могут использоваться как повышающие клейкость агенты включают в себя жидкости и растворы, например, полиэфиров, поликарбонатов и поликарбаматов, натуральных смол, таких как шеллак и подобные. Другие подходящие повышающие клейкость агенты описываются в патентах США № 5853048 и 583000, релевантное описание которых, включается в этот документ в виде ссылки.

Повышающие клейкость агенты, подходящие для использования в изобретении, могут либо использоваться для формирования нетвердеющего покрытия, или могут использоваться с многофункциональными материалами, способными реагировать с повышающим клейкость составом для формирования отвержденного покрытия. «Отвержденное покрытие», применительно к этому документу, означает, что в результате реакции повышающего клейкость состава с многофункциональным материалом должен получиться нетекучий продукт, который демонстрирует более высокую прочность на сжатие в консолидированном агломерате, чем только повышающий клейкость агент с частицами. В этом случае, повышающий клейкость агент может функционировать аналогично смоле с возможностью отверждения. Многофункциональные материалы, подходящие для использования в изобретении, включают в себя не в качестве ограничения альдегиды, такие как формальдегид, диальдегиды, такие как глутаральдегид, полуацетали, или составы высвобождения альдегида, двухкислотные галоиды, дигалоиды, такие как дихлориды и дибромиды, поликислотные ангидриды, такие как лимонная кислота, эпоксиды, фурфурол, глутаральдегиды или конденсаты альдегидов и подобное и их комбинации. В некоторых вариантах осуществления изобретения многофункциональные материалы могут смешиваться с повышающими клейкость составами в количестве около 0,01-50 процентов по весу повышающего клейкость состава, чтобы влиять на формирование продукта реакции. В некоторых предпочтительных вариантах осуществления изобретения состав присутствует в количестве около 0,5-1 процентов по весу повышающего клейкость состава. Подходящие многофункциональные материалы описаны в патенте США № 5839510, выданном 24 ноября 1998 г. изобретателям Джим Д. Уивер; Филип Д. Нгуен, Джеймс Р. Стэнфорд, Бобби К. Боулз, Стивен Ф. Вилсон, Коул Р. Клэй, Марк А. Паркер, Брамадео Т. Дьюпрашад, релевантное описание которого включается в этот документ в виде ссылки. Другие подходящие повышающие клейкость агенты описаны в патенте США № 5853048, выданном 29 декабря 1998 г. изобретателям Джим Д. Уивер; Филип Д. Нгуен, Джеймс Р. Стэнфорд, Бобби К. Боулз, Стивен Ф. Вилсон, Марк А. Паркер, Брамадео Т. Дьюпрашад.

Растворители, подходящие для использования с повышающими клейкость агентами изобретения, включают в себя любой растворитель, являющийся совместимым с повышающим клейкость агентом и достигающим эффекта необходимой вязкости. Растворители, которые могут использоваться в изобретении, предпочтительно включают в себя те, которые имеют высокую температуру вспышки (наиболее предпочтительно выше 125°F). Примеры растворителей для использования в изобретении включают в себя, не в качестве ограничения, бутилглицидиловый эфир, дипропиленовый гликольметиловый эфир, бутиловый кубовый спирт, дипропиленовый гликольдиметиловый эфир, диэтиленгликольметиловый эфир, этиленгликольбутиловый эфир, метанол, бутиловый спирт, изопропиловый спирт, диэтиленгликолевый бутиловый эфир, пропиленкарбонат, д-лимонен, 2-бутоксиэтанол, бутилацетат, фурфуролацетат, бутиллактат, диметилсульфоксид, диметилформамид, метиловые эфиры жирных кислот и их комбинации. Специалист в области техники может определить для этого изобретения необходимый растворитель для достижения вязкости при условиях в подземном пласте и его потребное количество.

Подходящие водосодержащие, повышающие клейкость агенты способны формировать, по меньшей мере, частичное покрытие на поверхности твердых частиц набивки. По существу, подходящие водосодержащие, повышающие клейкость агенты не являются достаточно клейкими, когда помещаются на твердую частицу, но способны «активироваться» (то есть дестабилизироваться, коалесцироваться и/или прореагировать) для трансформации состава в липкий, повышающий клейкость состав в нужное время. Такое активирование может состояться до, во время или после того, как повышающий клейкость состав помещается в подземный пласт. В некоторых вариантах осуществления изобретения предварительная обработка может сначала взаимодействовать поверхностью твердой частицы для подготовки ее к покрытию водосодержащим, повышающим клейкость составом. Подходящими водосодержащими, повышающими клейкость агентами являются по существу заряженные полимеры, содержащие состав, который, находясь в водосодержащем растворителе или растворе, будет формировать нетвердеющее покрытие (само собой или с активатором) и, когда помещаются на твердую частицу, будут повышать постоянную критическую скорость повторного получения суспензии твердых частиц при контакте с потоком воды.

Примерами водосодержащих, повышающих клейкость агентов, подходящих для использования в изобретении, не в качестве ограничения, являются полимеры акриловой кислоты, полимеры эфира акриловой кислоты, производные полимеры акриловой кислоты, гомополимеры акриловой кислоты, (такие, как поли(метил акрилат), поли(бутил акрилат) и поли(2-этилгексил акрилат)), сополимеры эфира акриловой кислоты, производные полимеров метакриловой кислоты, гомополимеры метакриловой кислоты, гомополимеры эфира метакриловой кислоты (такие, как поли(метил метакрилат) поли(бутил метакрилат) и поли(2-этилгексил метакрилат)), акриламидо-метил-пропан сульфонатные сополимеры, и акриловой кислоты/ акриламидо-метил-пропан сульфонатные сополимеры и их комбинации. Способы определения подходящих водосодержащих, повышающих клейкость агентов и дополнительное раскрытие по водосодержащим, повышающим клейкость агентам можно найти в патентной заявке США № 10/864061, зарегистрированной 9 июня 2004 г. и патентной заявке США № 10/864618, зарегистрированной 9 июня 2004 г., релевантное описание которых включается в этот документ в виде ссылки. Силил- модифицированные полиамидные составы, подходящие для использования в качестве клеящего вещества, в способах изобретения могут описываться, как по существу самотвердеющие композиции, способные, по меньшей мере, к частичному приклеиванию к твердым частицам в неотвержденном состоянии, и которые дополнительно способны к самоотвердению до по существу неклейкого состояния, при котором к ним не приклеиваются отдельные твердые частицы, такие как мелкие твердые частицы пласта. Такие силил-модифицированные полиамиды могут основываться, например, на составе продукта реакции силил-модифицированного полиамида или полиамидов. Полиамид или смесь полиамидов могут быть одним или несколькими полиамидными промежуточными составами, полученными, например, от реакции поликислоты (например, двухосновной или выше) с полиамином (например, диамином или выше) для формирования полиамидного полимера с удалением воды. Другие подходящие силил-модифицированные полиамиды и способы изготовления таких составов описаны в патенте США № 6439309, выданном 27 августа 2002 г. на имя изобретателей Рональд М. Матерли, Аллан Р. Рикардс и Джеффри С. Доусон, релевантное описание которого включается в этот документ в виде ссылки. Составы с отверждаемыми смолами для использования в консолидирующих текучих средах изобретения по существу содержат любую подходящую смолу, которая способна формировать отвержденную консолидированную массу. Многие такие смолы обычно используются в подземных операциях консолидирования, и некоторые подходящие смолы включают в себя двухкомпонентные смолы на эпоксидной основе, смолы новолак, полиэпоксидные смолы, фенолальдегидные смолы, мочевиноальдегидные смолы, уретановые смолы, фенольные смолы, фурановые смолы, фураново/фуриловые спиртовые смолы, фенольно/латексные смолы, фенолформальдегидные смолы, полиэстерные смолы и их гибриды и сополимеры, полиуретановые смолы и их гибриды и сополимеры, акрилатные смолы и их смеси. Некоторые подходящие смолы, такие как эпоксидные смолы, могут отверждаться внутренним катализатором или активатором так, что когда они закачиваются вниз в ствол скважины, они могут отверждаться с использованием только времени и температуры. Другие подходящие смолы, такие как фурановые смолы, по существу требуют катализатора с выдержкой времени или внешнего катализатора, чтобы способствовать активировать полимеризацию смолы, если температура низка для отверждения (то есть менее 250°F), но должны отверждаться со временем под действием температуры, если пластовая температура выше примерно 250°F, предпочтительно выше примерно 300°F. Специалист в области техники может, пользуясь преимуществами данного изобретения, выбрать подходящую смолу и определить, требуется ли катализатор для запуска отверждения.

Составы смолы с возможностью отверждения дополнительно могут содержать растворитель. Любой растворитель, который совместим со смолой и получает нужный эффект по вязкости, является подходящим для использования в изобретении. Предпочтительные растворители включают в себя те, которые перечислены выше для повышающих клейкость составов. Специалист в области техники может, пользуясь преимуществами данного изобретения, определить, требуется ли растворитель и в каком количестве для достижения подходящей вязкости.