Изобретение относится к машиностроительной гидравлике, в частности к гидравлической распределительной аппаратуре, и может быть использовано в системе дистанционного гидравлического управления исполнительными органами - гидроприводами кранов, погрузчиков, скреперов и других мобильных строительных и дорожных машин, где необходимо обеспечивать устойчивые в широком диапазоне скорости движения рабочих органов, практические не зависящие от изменения внешней нагрузки.

Известен блок гидрораспределения, содержащий корпус с напорным, сливным, управляющим и рабочими каналами, в котором размещены по крайней мере один золотник с двумя рабочими и одной управляющей проточкой, предохранительный клапан и переливной клапан с полостью управления, сообщенной с управляющим каналом и через дроссель с напорным каналом (см. авторское свидетельство SU 1665117 А1, кл. F15В 13/02, опубликованное 23.07.91, бюл. №27). Недостатками известного решения являются сложность конструкции корпуса блока, достаточно высокая трудоемкость изготовления и стоимость, большие потери напора и низкий КПД.

Известен многосекционный гидрораспределитель, состоящий из напорной секции, рабочей трехпозиционной, рабочей четырехпозиционной и сливной секций. При нейтральном положении золотников рабочая жидкость, подводимая от насоса по переливному каналу, сливается в бак. При перемещении золотника в одно из рабочих положений переливной канал перекрывается и одновременно открываются напорный и сливной каналы, которые поочередно соединяются с рабочими отводами. В напорную секцию встроен предохранительный клапан дифференциального действия, ограничивающий давление в гидросистеме, и обратный клапан, исключающий противоток рабочей жидкости из гидродвигателя во время включения золотника (см. книгу-справочник Васильченко В.А. Гидравлическое оборудование мобильных машин, издательство «Машиностроение», 1983 г., рис 4.7, с.125).

В известной конструкции для предотвращения запирания потока при каждом перемещении золотников (тупикового положения) и мгновенного перелива всего потока через предохранительный клапан сообщение напорного канала со сливным опережает перекрытие переливного канала. Эта важная особенность, с одной стороны, позволяет погасить мгновенное возрастание давления в напорной гидролинии при перемещении золотников из нейтральной позиции в рабочие, а с другой - объективно обуславливает необходимость изготовления золотниковых пар с высокой степенью точности, чем снижаются показатели технологичности, приводящие к избыточной трудоемкости и себестоимости изготовления.

Значительная протяженность и сложность сливных каналов в известном гидрораспределителе приводит к увеличению гидравлического сопротивления и большим потерям напора, при этом следует отметить, что поток, отводимый на слив, уносит значительную часть энергии потока насоса, соответствующую произведению давления в напорной линии (определяемого нагрузкой) на величину отводимого в слив расхода.

Из числа известных аналогов заявляемого технического решения ближайшим аналогом (прототипом) может служить гидрораспределитель (см. патент RU 2062371 С1, 6 F15В 13/02, опубликованный 20.06.1996 г., бюл. №17).

Известный гидрораспределитель содержит максимальное количество сходных с заявленным гидрораспределителем конструктивных признаков, а именно: оба гидрораспределителя содержат по ходу движения рабочей среды напорную секцию с входным каналом и привалочной стороной, с регулятором давления - предохранительно-переливным клапаном, регулятор давления нагружен пружиной, расположенной в пружинной камере и воздействующей на регулятор в направлении закрытия полости слива, рабочие секции, образованные золотниковыми гидрораспределителями ручного управления, подключенными параллельно соответствующими подводами к напорной и сливной магистралям и рабочими отводами к исполнительным механизмам - гидродвигателям, сливную секцию со сливной магистралью и выходным каналом, при этом все секции совмещены стыковочными поверхностями и стянуты в одно целое стяжными шпильками и гайками, установленными в соответствующие отверстия напорной, сливной и рабочих секций.

Схемное решение известного гидрораспределителя позволяет обеспечить одновременную работу двух или более гидродвигателей и получить необходимые скорости перемещения рабочих органов от одного питающего насоса при различных внешних нагрузках. Однако реализация этой задачи требует значительного конструктивно-технологического усложнения гидрораспределителя и введения разветвленной системы внутренних каналов и обратных клапанов, формирование и встройка которых накладывает определенные технологические трудности в проводке этих каналов и обеспечении их герметизации между соединяемыми секциями распределителя.

Кроме того, недостатком указанного гидрораспределителя является то, что переливной клапан - регулятор давления выполнен золотникового типа с большими положительными перекрытиями, чем значительно снижается его быстродействие и повышается чувствительность к загрязнению рабочей среды.

Выполнение сливной секции в виде самостоятельной сборочной единицы неизбежно приводит к снижению технологичности, увеличению массы гидрораспределителя и габаритно-присоединительных размеров. Асимметричность расположения каналов и проточек в рабочих секциях относительно поперечной оси золотника не позволяет проводить перемонтаж золотников, т.е. их переустановку в корпусах рабочих секций с переворотом с целью переустановки механизмов управления золотниками, в частности рукояток управления на другую сторону рабочих секций гидрораспределителя. Указанная асимметричность исключает также возможность переустановки отдельно взятой рабочей секции. Переустановка механизмов управления в известных гидрораспределителях связана с применением золотников другой конструкции, а это приводит к увеличению номенклатуры и себестоимости изделий.

Невозможность перемонтажа и осуществления сборки рабочих секций с различными сочетаниями схем управления золотниковыми устройствами в целом противоречит современным принципам агрегатирования.

В совокупности указанные недостатки известного гидрораспределителя в достаточной степени ограничивают его применение в строительно-дорожной и другой мобильной технике.

Технической задачей предлагаемого изобретения является устранение указанных недостатков и создание такой конструкции гидрораспределителя, которая сочетает возможности и достоинства известных гидрораспределителей, но имеет при этом более надежную и технологичную конструкцию с достижением таких технико-экономических показателей, как:

- упрощение конструкции, повышение технологичности изготовления и удешевление производства секционного гидрораспределителя,

- расширение эксплуатационных и компоновочных возможностей гидрораспределителя при установке на мобильных машинах различного назначения,

- повышение чувствительности и быстродействия, достижение устойчивых в широком диапазоне скоростей рабочих органов мобильных машин независимо от изменения внешних нагрузок,

- снижение потерь напора рабочей жидкости и улучшение разгрузочных характеристик при нейтральных позициях золотников рабочих секций,

- снижение массы и габаритных размеров.

Поставленная задача решается тем, что в предлагаемом секционном гидрораспределителе с механическим ручным управлением, содержащем по ходу движения рабочей среды напорную секцию с входным каналом и привалочной стороной, с регулятором давления - предохранительно-переливным клапаном, регулятор давления нагружен пружиной, расположенной в пружинной камере и воздействующей на регулятор в направлении закрытия полости слива, рабочие секции, образованные золотниковыми гидрораспределителями ручного управления, подключенными параллельно соответствующими подводами к напорной и сливной магистралям и рабочими отводами к исполнительным механизмам - гидродвигателям, сливную секцию со сливной магистралью и выходным каналом, при этом все секции совмещены стыковочными поверхностями и стянуты в одно целое стяжными шпильками и гайками, установленными в соответствующие отверстия напорной, сливной и рабочих секций, согласно изобретению напорная и сливная секции конструктивно и функционально объединены между собой, связаны общим корпусом и выполнены в виде единого входного блока модульного исполнения с возможностью жесткого присоединения к рабочим секциям, соединения подводимой от насоса рабочей жидкости под давлением со сливной магистралью при нейтральной позиции золотников рабочих секций и автоматического рассоединения линий напора и слива при перемещении одного из золотников рабочих секций из нейтральной позиции в рабочую, подвода и подачи рабочей среды к рабочим секциям и одновременного ее отвода от рабочих секций при их функционировании, конфигурация и размеры корпуса входного блока выполнены идентичными рабочей секции, на лицевой стороне корпуса образованы места подвода с напорным каналом и отвода со сливным каналом в виде расточек с резьбовыми и уплотняющими участками, каналы слива и напора соединены между собой центральной многоступенчатой цилиндрической расточкой с донной торцовой полостью, большей ступенью направленной в сторону открытого конца, стыковочная сторона корпуса снабжена глухими резьбовыми отверстиями для шпилек, фиксирующих и жестко соединяющих входной блок и рабочие секции между собой, каналами напора и рабочими отводами с кольцевыми торцовыми проточками с установленными в них уплотнительными кольцами с возможностью сообщения указанных каналов с опозитно расположенными сквозными отверстиями рабочей секции, входной блок сформирован в виде соосно размещенных в центральной многоступенчатой расточке корпуса двух взаимодействующих между собой устройств управления основным и вспомогательным запорными органами с запирающими элементами типа «клапан-седло», с общей камерой командного давления, герметично размещенной между указанными устройствами с возможностью сообщения ее через дроссель с источником формирования командного давления при включении золотника рабочей секции, устройство управления основным запорным органом выполнено с функциями управляемого по давлению нагрузки переливного клапана и состоит из неподвижно установленной в направляющих расточках корпуса ступенчатой гильзы с уплотнениями на внешних установочных поверхностях и внутренними, соосно расположенными расточками, большая ступень которых обращена в сторону камеры командного давления, радиально отводящими и центрально подводящим каналами, в направляющей расточке большей ступени гильзы установлен основной запорный орган, выполненный в виде подпружиненного относительно неподвижного корпуса вспомогательного запорного органа - плунжера с внутренней глухой ступенчатой расточкой с возможностью ограниченного возвратно-поступательного перемещения и одновременного контакта и взаимодействия конической уплотняющей части с седлом входного канала гильзы, устройство управления вспомогательным запорным органом выполнено с функциями предохранительного клапана и конструктивно образовано в виде самостоятельной секции с возможностью жесткой установки в направляющей расточке большей ступени корпуса блока с образованием герметично закрытой общей камеры командного давления и сообщения ее через дроссель со сливной магистралью при расположении золотников рабочих секций в нейтральных позициях и с напорной магистралью при осевом перемещении любого золотника в рабочее положение, устройство управления вспомогательным запорным органом содержит корпус с наружной уплотняющей цилиндрической частью и установочной опорной торцовой поверхностью, на которой с симметричным расположением образованы сквозные отверстия для крепления секции к корпусу блока и два канала с торцовыми кольцевыми проточками с установленными в них уплотнительными кольцами, параллельно установочной торцовой опорной поверхности в корпусе в диаметральной плоскости выполнена внутренняя глухая ступенчатая цилиндрическая расточка с участком резьбовой поверхности и седлом, образованным в центральном канале расточки с возможностью сообщения канала с общей камерой командного давления, в расточке герметично установлены регулирующий элемент - стакан с наружным резьбовым участком и внутренней глухой полостью и вспомогательный запорный орган с конической уплотняющей поверхностью и наружным кольцевым двухсторонним уступом с направляющим хвостовиком, воспринимающим силовую нагрузку установленной внутри стакана цилиндрической пружины сжатия, упертой противоположным концом в опорный торец регулирующего стакана, вспомогательный запорный орган установлен с возможностью постоянного контакта с седлом корпуса и продольного перемещения при перегрузках от воздействия избыточного давления, при этом пружинная полость секции через радиальный канал и дроссель сообщена с выходным каналом слива, причем отношение площадей входного дросселя сообщения с общей камерой командного давления к площади выходного дросселя предохранительного клапана выбрано в соответствии с соотношением:

Fдкд/Fдпк=0,8,

где Fдкд - площадь дросселя командного давления,

Fдпк - площадь дросселя предохранительного клапана, рабочая секция секционного гидрораспределителя с механическим ручным управлением, содержащая корпус, в расточке которого размещен снабженный распределительными буртами цилиндрический трехпозиционный золотник ручного управления, выполненные в корпусе сквозные каналы и соответственно кольцевые проточки вокруг золотника с отсечными кромками, связанные с напорной и сливной гидролиниями, кольцевые проточки, связанные с рабочими отводами, выполненными в корпусе перпендикулярно оси золотника, согласно изобретению рабочая секция конструктивно и функционально выполнена по симметрично ориентированной схеме управления и расположения ее основных составляющих элементов, включая каналы подвода и отвода рабочей среды к золотнику и от золотника соответственно, секция снабжена одним общим обратным клапаном с запирающим элементом типа «клапан-седло» и центральным каналом подвода напора рабочей среды, при этом оси клапанного устройства и напорного канала расположены в одной плоскости, которая для корпуса секции и цилиндрического золотника является общей поперечной плоскостью симметрии, разделяющей корпус и золотник на две симметричные части, причем вход обратного клапана сообщен с центральным напорным каналом, а выход - с симметрично разнесенными каналами подвода рабочей среды к золотнику, в плоскости симметрии корпуса, в его расточке, сформирована кольцевая цилиндрическая проточка, образующая при взаимодействии с золотником замкнутую кольцевую полость управления, а в теле золотника, в каждой его симметричной части, опозитно кольцевой полости управления и кольцевой проточке слива в корпусе выполнены сквозные радиальные и глухой осевой каналы с возможностью сообщения между собой, при этом рабочая секция дополнительно снабжена клапаном ИЛИ, установленным в плоскости симметрии корпуса, вход клапана ИЛИ сообщен радиальным каналом с кольцевой полостью управления корпуса, а выход - с общей камерой командного давления и управления основным запорным органом входного блока через торцовое уплотнительное устройство, рабочая секция секционного гидрораспределителя с механическим ручным управлением, согласно изобретению на противоположных торцовых поверхностях распределительных буртов цилиндрического золотника параллельно его оси с опозитным расположением и во взаимно перпендикулярных плоскостях образованы дугообразные пазы одинаковой глубины с формированием на периферийной поверхности золотника дугообразных отсечных кромок со стороны их пересечения с внутренними отсечными кромками кольцевых проточек нагнетания и слива корпуса при рабочих движениях золотника в ту или другую стороны от нейтрального положения.

В соответствии с предлагаемым изобретением отличительной особенностью секционного гидрораспределителя является то, что его составляющие - напорная и сливная секции конструктивно и функционально объединены в единый входной блок, позволяющий при нейтральных позициях золотников рабочих секций подводу давления напрямую, кратчайшим путем, соединяться с магистралью слива, чем обеспечивается более эффективная разгрузка гидросистемы, при этом перепад давления на переливном клапане, следовательно, потери давления и мощности минимальны и определяются только незначительным усилием поджатия пружиной переливного клапана, располагаемого внутри входного блока гидрораспределителя. Указанная возможность значительного снижения потерь как по давлению, так и по мощности особенно актуальна для гидрораспределителей, содержащих большое количество рабочих секций

При смещении золотника рабочей секции подвод управления входного блока через специальные каналы в золотнике и корпусе рабочей секции подключается к напорному отводу рабочей секции, что обеспечивает постоянный перепад давления на напорной щели, а в итоге - независимость расхода рабочей секции от нагрузки. Объединение напорной и сливной секций совместно с секцией предохранительного клапана в единый входной блок-модуль (в размерах рабочих секций) с возможностью его жесткого присоединения к рабочим секциям позволяет дополнительно решить задачу минимизации габаритов и массы гидрораспределителя и соответственно повысить его КПД и технико-экономические показатели.

Для исключения гидроударов при переходных процессах и чрезмерного превышения давления, возникающего вследствие неизбежного запаздывания открытия рабочего проходного сечения, напорные (переливные) клапаны давления должны обладать высокой чувствительностью и быстро реагировать на изменение сопротивления потоку, определяемого скоростью приложения внешней нагрузки (см. книгу-справочник Васильченко В.А. Гидравлическое оборудование мобильных машин, издательство «Машиностроение», 1983 г., с.171).

Перевод работы переливного клапана входного блока на клапанную систему распределения и отсечку рабочей среды значительно повышает эффективность работы этой системы и обеспечивает надежное и практически мгновенное срабатывание клапана из-за нулевых перекрытий проходных окон с сохранением высокой степени герметичности и минимально допустимых перетоков на такте закрытия за счет сведения контактных уплотняемых поверхностей до минимальных значений.

За счет выполнения рабочей секции по симметрично ориентированной схеме управления и расположения ее основных составляющих элементов, во-первых, расширяются эксплуатационные и компоновочные возможности при установке на объекте применения, во-вторых, повышается технологичность изготовления и улучшаются условия контроля процесса более точного формирования перекрытий и расположения отсечных кромок золотника относительно окон корпуса, а именно это и определяет основные качественные характеристики гидрораспределителя.

Образование на торцовых поверхностях распределительных буртов золотника дугообразных углублений с формированием дугообразных отсечных кромок по его периферийной поверхности позволяет достичь устойчивые в широком диапазоне малые «ползучие» скорости рабочих органов машины, практически не зависящие от значений внешней нагрузки.

Таким образом, заявляемое техническое решение обладает преимуществом по сравнению с аналогом-прототипом и другими известными решениями, обеспечивающими достижение поставленной задачи - повышение надежности, технико-экономических и эксплуатационных качеств секционного гидрораспределителя с механическим ручным управлением.

Сущность предлагаемого изобретения поясняется чертежами, где

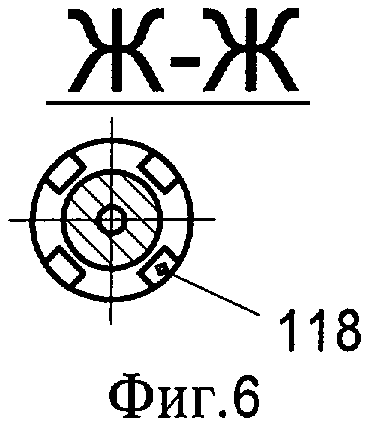

- на фиг.1 показан общий вид секционного золотникового гидрораспределителя с механическим ручным управлением, вид сверху на лицевую поверхность;

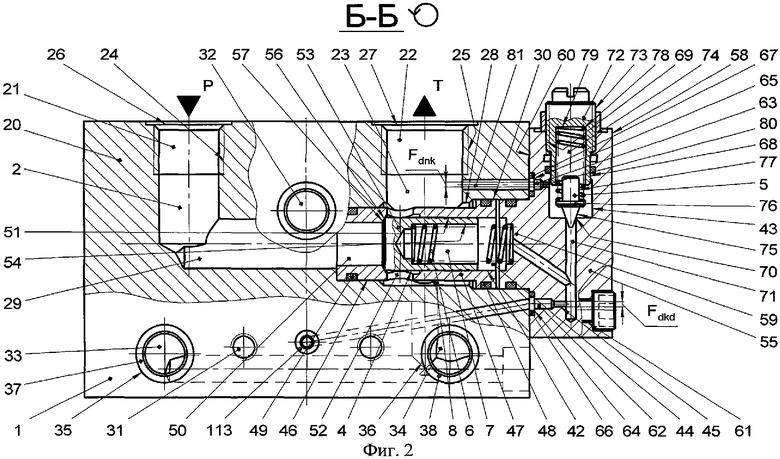

- на фиг.2 показан разрез Б-Б на фиг.1, входной блок-модуль 1 с двумя взаимодействующими между собой устройствами управления основным 42 и вспомогательным 43 запорными органами 53 и 5 с запирающими элементами типа «клапан-седло».

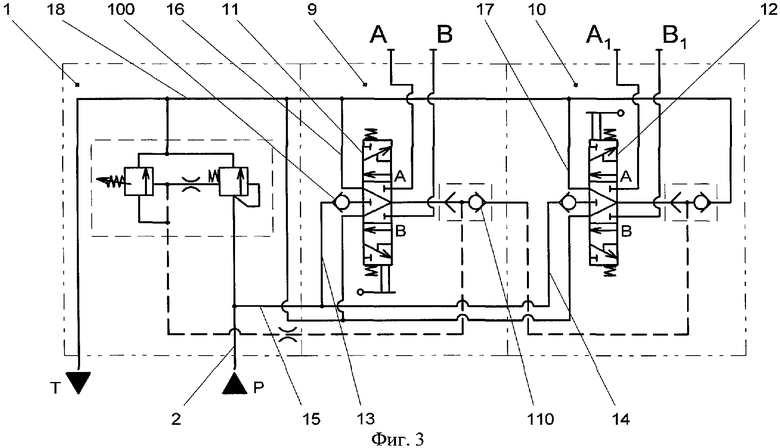

- на фиг.3 показана принципиальная гидравлическая схема секционного гидрораспределителя с входным блоком 1 и рабочими секциями 9 и 10;

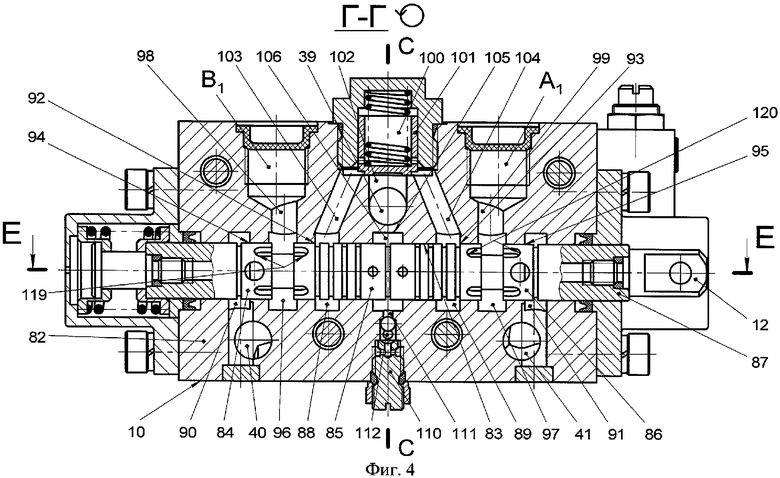

- на фиг.4 показан общий вид, разрез Г-Г на фиг.1 рабочей секции 10 с симметрично расположенными основными составляющими элементами и каналами подвода 103, 104 и отвода 98, 99, общим обратным клапаном 100, рабочими отводами A1 и B1 и клапаном ИЛИ 110;

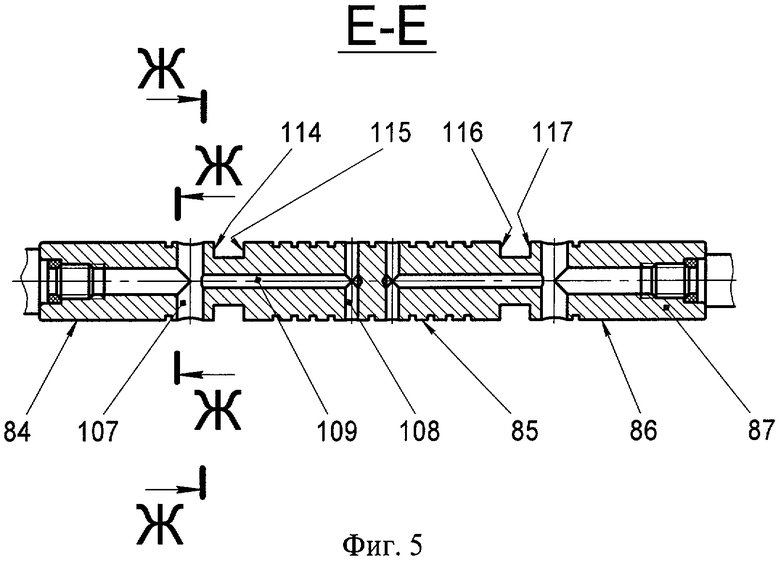

- на фиг.5 показан общий вид, разрез Е-Е на фиг.4 цилиндрического трехпозиционного золотника 87 механического ручного управления;

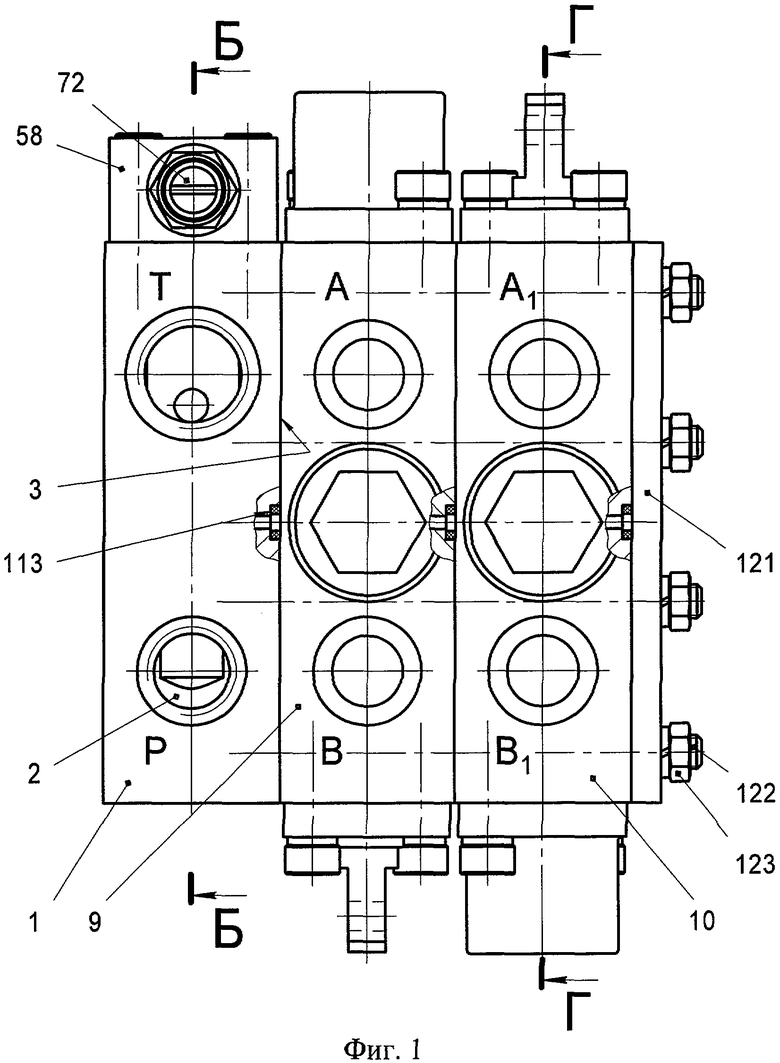

- на фиг.6 показан разрез Ж-Ж на фиг.5, конструктивное исполнение пазов 118 золотника 87.

Секционный гидрораспределитель с механическим ручным управлением (фиг.1) содержит по ходу движения рабочей среды напорную секцию 1 с входным каналом 2 и привалочной стороной 3, с регулятором давления - переливным клапаном 4 (фиг.2) и предохранительным клапаном 5, регулятор давления - переливной клапан 4 нагружен пружиной 6, расположенной в пружинной камере 7 и воздействующей на клапан 4 в направлении закрытия полости слива 8, рабочие секции 9 и 10 (фиг.1, 3), образованные золотниковыми гидрораспределителями 11 и 12 (фиг.3, 4) ручного управления, подключенными параллельно соответствующими подводами 13 и 14 к напорной магистрали 15 и подводами 16 и 17 к сливной магистрали 18, рабочие отводы А и В, A1 и B1 подключаются к исполнительным механизмам - гидродвигателям.

Напорная секция 1 (фиг.1, 2, 3) конструктивно и функционально, кроме выполнения основной задачи подвода и регулирования давления напора для рабочих секций, играет роль сливной секции и образована в виде единого входного блока 1 модульного исполнения с возможностью жесткого присоединения к рабочим секциям 9 и 10 и содержит корпус 20 с конфигурацией и размерами рабочих секций 9 и 10.

На лицевой стороне корпуса 20 образовано место подвода 21 рабочей жидкости с входным напорным каналом 2 и место отвода 22 со сливным каналом 23. Места подвода и отвода выполнены в виде расточек с резьбовыми участками 24, 25 и уплотняющими участками 26, 27 соответственно. Каналы слива 23 и напора 2 соединены между собой центральной многоступенчатой цилиндрической расточкой 28 с донной торцовой полостью 29, большая ступень 30 расточки 28 направлена в сторону открытой части корпуса 20.

Стыковочная (привалочная) сторона 3 (фиг.1) корпуса 20 снабжена глухими резьбовыми отверстиями 31 (фиг.2) для шпилек, фиксирующих и жестко соединяющих входной блок 1 и рабочие секции 9 и 10 между собой, каналами напора 32 и рабочими отводами 33 и 34 с кольцевыми торцовыми проточками 35 и 36 с установленными в них уплотнительными кольцами 37 и 38 с возможностью сообщения каналов 32, 33, 34 с опозитно расположенными сквозными отверстиями 39, 40, 41 рабочих секций 9 и 10 (фиг.4).

Входной блок 1 (фиг.2) сформирован в виде соосно размещенных в центральной многоступенчатой расточке 28 корпуса 20 двух взаимодействующих между собой устройств управления основным 42 и вспомогательным 43 запорными органами с запирающими элементами типа «клапан-седло», с общей камерой командного давления 44, герметично размещенной между указанными устройствами 42 и 43 с возможностью сообщения камеры 44 через дроссель 45 с источником формирования командного давления при включении золотника 11 или 12 (фиг.3) рабочих секций 9 и 10 соответственно.

Устройство управления 42 основным запорным органом (фиг.2) состоит из неподвижно установленной в направляющих расточках 30 и 46 корпуса 20 ступенчатой гильзы 47 с уплотнениями 48 и 49 на внешних установочных поверхностях и внутренними, соосно расположенными расточками 50 и 51, большая ступень 51 которых обращена в сторону расположения камеры командного давления 44. Гильза 47 содержит радиально отводящие отверстия 52 и центрально подводящий канал-расточку 50. В направляющей расточке 51 установлен основной запорный орган 53, выполненный в виде плунжера с внутренней глухой ступенчатой расточкой 54, подпружиненного пружиной 6 относительно неподвижного корпуса 55 вспомогательного запорного органа 5. Основной запорный орган 53 установлен в расточке 51 гильзы 47 с возможностью возвратно-поступательного перемещения и одновременного контакта и взаимодействия конической уплотняющей части 56 с седлом 57 входного канала 50 гильзы 47.

Устройство управления 43 (фиг.2) вспомогательным запорным органом 5 конструктивно образовано в виде самостоятельной секции 58 (фиг.1, 2) с возможностью жесткой установки в направляющей расточке 30 корпуса 20 блока 1 с образованием герметично закрытой камеры командного давления 44 и сообщения ее через дроссель 45 со сливной магистралью 18 (фиг.3) при расположении золотников 11, 12 рабочих секций 9, 10 в нейтральных позициях и с напорной магистралью 15 при осевом перемещении (включении) любого золотника в рабочее положение.

Устройство управления 43 (фиг.2) вспомогательным запорным органом 5 содержит корпус 55 с наружной уплотняющей цилиндрической частью 59 и установочной опорной торцовой поверхностью 60, на которой с симметричным расположением образованы сквозные отверстия 61 для крепления секции 58 к корпусу 20 блока 1 и два канала 62 и 63 с торцовыми кольцевыми проточками 64 и 65 с установленными в них уплотнительными кольцами 66 и 67 соответственно.

Параллельно установочной опорной торцовой поверхности 60 в корпусе 55 в диаметральной плоскости Б-Б (фиг.1) выполнена внутренняя глухая ступенчатая цилиндрическая расточка 68 (фиг.2) с участком резьбовой поверхности 69 и седлом 70, образованным в центральном канале 71 расточки 68 с возможностью сообщения канала 71 с общей камерой командного давления 44, в расточке 68 герметично установлены регулирующий элемент - стакан 72 с наружным резьбовым участком 73 и внутренней глухой полостью 74 и вспомогательный запорный орган 5 с конической уплотняющей поверхностью 75 и наружным кольцевым двухсторонним уступом 76 с направляющим хвостовиком 77, воспринимающим силовую нагрузку установленной внутри стакана 72 цилиндрической пружины сжатия 78, упертой противоположным концом в опорный торец 79 регулирующего стакана 72.

Вспомогательный запорный орган 5 установлен с возможностью постоянного контакта с седлом 70 корпуса 55 и продольного перемещения при перегрузках от воздействия избыточного давления, при этом пружинная полость 74 секции 58 через радиальный канал 63 и дроссель 80 сообщена с выходным каналом слива 23 радиальным каналом 81 корпуса 20 входного блока 1.

Рабочая секция (фиг.4) секционного гидрораспределителя с механическим ручным управлением 9 или 10 содержит корпус 82, в расточке 83 которого размещен снабженный распределительными буртами 84, 85 и 86 цилиндрический трехпозиционный золотник 87 ручного управления, выполненные в корпусе 82 сквозные каналы 39, 40 и 41 и соответственно кольцевые проточки 88, 89 и 90, 91 вокруг золотника 87 с отсечными кромками 92, 93 и 94, 95, связанные с напорной и сливной гидролиниями, кольцевые проточки 96 и 97, связанные с рабочими отводами 98 и 99, выполненными в корпусе 82 перпендикулярно оси золотника 87.

Рабочая секция 9 или 10 снабжена одним общим обратным клапаном 100 с запирающим элементом 101 типа «клапан-седло» и центральным каналом 102 подвода напора рабочей среды, при этом оси клапанного устройства 100 и напорного канала 102 расположены в одной плоскости С-С (фиг.4), которая для корпуса 82 секции 1 и цилиндрического золотника 87 является общей поперечной плоскостью симметрии, разделяющей корпус 82 и золотник 87 на две симметричные равные части, причем вход 102 обратного клапана 100 сообщен с центральным напорным каналом 39, а выход - с симметрично разнесенными каналами 103 и 104 подвода рабочей среды к золотнику 87.

В плоскости симметрии С-С корпуса 82, в его расточке 83, сформирована кольцевая цилиндрическая проточка 105, образующая при взаимодействии с золотником 87 замкнутую кольцевую полость управления 106. В теле золотника 87, в каждой его симметричной части, опозитно кольцевой полости управления 106 и кольцевой проточке слива 90 корпуса 82 выполнены сквозные радиальные 107, 108 и глухой осевой 109 каналы (фиг.5) с возможностью сообщения между собой.

Рабочая секция 9 или 10 снабжена клапаном ИЛИ 110 (фиг.4), установленным в плоскости симметрии С-С корпуса 82, вход клапана 110 сообщен радиальным каналом 111 с кольцевой полостью управления 106 корпуса 82, а выход 112 - с общей камерой командного давления 44 и управления основным запорным органом 53 входного блока 1 через торцовое уплотнительное устройство 113 (фиг.1, 2).

На противоположных торцовых поверхностях 114, 115, 116 и 117 распределительных буртов 84, 85 и 86 золотника 87 (фиг.4, 5) параллельно его оси с опозитным расположением и во взаимно перпендикулярных плоскостях образованы дугообразные пазы 118 (фиг.5) одинаковой глубины с формированием на периферийной поверхности золотника 87 дугообразных отсечных кромок 119 и 120 (фиг.4) со стороны их пересечения с внутренними отсечными кромками 92, 93 и 94, 95 кольцевых проточек нагнетания 88 и 89 и слива 90, 91 корпуса 82 при рабочих движениях золотника 87 в ту или другую стороны от нейтрального положения. Секции входного блока 1, рабочие секции 9,10 и монтажная пластина 121 (фиг.1) стянуты между собой шпильками 122 с навернутыми на них гайками 123.

Гидрораспределитель работает следующим образом.

Перед началом работы производят регулировку предохранительного клапана 58 входного блока 1 (фиг.1, 2) настраивая его на величину, несколько превышающую величину статического рабочего давления с помощью регулирующего элемента - резьбового стакана 72 (фиг.2).

При нейтральном положении золотников 87 и закрытых рабочих, отводах А и В и соответственно A1 и B1 рабочих секций 9 и 10 гидрораспределителя (фиг.2, 3).

Рабочая жидкость от насоса по напорной гидролинии поступает во входной канал 2 входного блока 1. Через донную часть 29 центральной многоступенчатой расточки 28 рабочая жидкость поступает к подпружиненному основному запорному органу 53 и одновременно через центральный канал 32 входного блока 1, центральные каналы 39, обратные клапаны 100 рабочих секций 9 и 10 (фиг.4) поступает непосредственно к золотниковым гидрораспределителям 87 через разнесенные между собой напорные каналы 103 и 104.

Пружинная полость - общая камера командного давления 44 входного блока 1 (фиг.2) через дроссель 45, канал 62 предохранительного клапана 58, каналы 112, 111 клапана ИЛИ 110 рабочей секции 9 или 10 (фиг.4), кольцевую полость управления 106 и внутренние каналы 108, 109 и 107 золотника 87 (фиг.5) рабочей секции 9 или 10 соединяется со сливными кольцевыми проточками 90 и 91 корпуса 82 гидрораспределителя, сообщенными со сквозными каналами слива 40 и 41.

В результате основной запорный орган 53 входного блока 1 под воздействием напорного давления рабочей жидкости со стороны центрального канала 50 перемещается вправо по фиг.2, отходит от седла 57 неподвижной гильзы 47 и рабочая жидкость свободно через отверстия слива 52 гильзы 47 и сливной канал 23 входного блока 1 сливается в гидролинию слива 18 (фиг.3), а из нее в гидробак гидросистемы объекта. При этом перепад давления на переливном клапане 53 и, следовательно, потери давления и мощности минимальны и в основном определяются усилием пружины сжатия 6 клапана 53. Этот перепад обычно не превышает 0,5...1,25 МПа. Тем самым обеспечиваются минимальные потери энергии при неработающем гидрораспределителе.

При установке золотника 87 рабочей секции 9 или 10 в рабочую позицию, при открытии напорной и сливной щели.

При перемещении золотника 87, например, в правую позицию по фиг.4 внутренний радиальный канал 107 золотника 87 (фиг.5) отсоединяется от кольцевой проточки слива 90 (фиг.4) и подсоединяется к кольцевой проточке 96 рабочего отвода 98 (B1), находящегося под избыточным давлением, подаваемым через золотник 87 в рабочую полость гидродвигателя исполнительного механизма, а от него через другой отвод A1 и канал 99 и аналогичную симметричную половину золотника 87 рабочая жидкость поступает в сливной канал 41 и в сливную магистраль 18 (фиг.3) секционного гидрораспределителя. Давление рабочей жидкости из канала 107 золотника 87 через его осевой канал 109 и радиальный канал 108, проточку управления 106 и клапан ИЛИ 110 подается в общую камеру командного давления 44.

Под действием избыточного давления основной запорный орган 53 перемещается в левую по фиг.2 сторону, прикрывая своей конической уплотняющей частью 56 центральный канал 50 подвода напора рабочей жидкости, уменьшая ее перелив в сливную магистраль 18 (фиг.3). Давление в канале 32 напорной секции поднимается до значения давления нагрузки, которое затем подается через золотниковый гидрораспределитель 9 или 10 к рабочим органам исполнительного механизма.

При превышении давления в напорной линии выше настройки предохранительного клапана 58 последний через открытие вспомогательного запорного органа 5 перепускает часть рабочей жидкости из общей камеры командного давления 44 в сливной канал 23 через дроссельное отверстие 80, открывая при этом основной переливной клапан 53.

Ускорение открытия переливного клапана 53 в этих случаях дополнительно обеспечивается выбранным соотношением

Fдкд/Fдпк=0,8,

где Fдкд - площадь дросселя командного давления,

Fдпк - площадь дросселя предохранительного клапана.

Если при включении рабочей секции в рабочее положение возникает ситуация, при которой рабочее давление в рабочей полости исполнительного механизма превышает давление настройки предохранительного клапана 58 входного блока 1, то в этом случае срабатывает обратный клапан 100, запорный элемент 101 которого, садясь на седло корпуса 82, предотвращает обратный поток рабочей жидкости.

Благодаря постоянно действующей гидравлической связи общей полости командного давления 44 входного блока 1 с кольцевой полостью управления 106 рабочих секций 9 и 10 и в связи с определенной последовательностью открытия напорных каналов 103, 104 и закрытия переливного клапана 53 поддерживается постоянный перепад давления на кромках золотников и обеспечивается постоянный поток при любом положении золотников независимо от изменения нагрузочного давления.

Заявленная совокупность конструктивных признаков предлагаемого изобретения обуславливает получение технического результата - создание секционного гидрораспределителя, отвечающего критериям высокой надежности за счет расширения функциональных возможностей, снижения потерь напора рабочей жидкости, улучшения разгрузочных характеристик при нейтральных позициях золотников рабочих секций и снижения массы и габаритов. Рабочие секции гидрораспределителя просты и технологичны в исполнении и, при необходимости, могут легко и быстро заменяться или дополнять друг друга с образованием новых модификаций гидрораспределителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕКЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ И РАБОЧАЯ СЕКЦИЯ СЕКЦИОННОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ | 2006 |

|

RU2320903C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2004 |

|

RU2280207C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2298716C2 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2313715C2 |

| СЕКЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С ПРОПОРЦИОНАЛЬНЫМ ЭЛЕКТРОГИДРАВЛИЧЕСКИМ УПРАВЛЕНИЕМ | 2001 |

|

RU2193701C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2004 |

|

RU2277197C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2283449C1 |

| СЕКЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ | 1992 |

|

RU2014518C1 |

| ЧЕТЫРЕХЛИНЕЙНЫЙ ТРЕХПОЗИЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С РЕЗЕРВИРОВАННЫМ ЭЛЕКТРОУПРАВЛЕНИЕМ ПРИВОДА ПОВОРОТА КОЛЕС ПЕРЕДНЕЙ ОПОРЫ ШАССИ ТРАНСПОРТНОГО СРЕДСТВА С ГИДРОДЕМПФЕРОМ | 2007 |

|

RU2342283C1 |

| ЧЕТЫРЕХЛИНЕЙНЫЙ ТРЕХПОЗИЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С РЕЗЕРВИРОВАННЫМ ЭЛЕКТРОУПРАВЛЕНИЕМ | 2009 |

|

RU2418201C1 |

Гидрораспределитель предназначен для систем дистанционного гидравлического управления исполнительными органами - гидроприводами кранов, погрузчиков, и других мобильных строительных и дорожных машин, где необходимо обеспечивать устойчивые скорости движения рабочих органов, практически не зависящие от изменения внешней нагрузки. В гидрораспределителе напорная и сливная секции выполнены в виде единого входного блока модульного исполнения с функцией предохранительно-переливного клапана и с возможностью жесткого подсоединения к рабочим секциям, при этом рабочая секция гидрораспределителя выполнена по симметрично ориентированной схеме управления и расположения основных составляющих элементов. Технический результат - повышение надежности, технико-экономических и эксплуатационных качеств. 2 н. и 1 з.п. ф-лы, 6 ил.

Fдкд/Fдпк=0,8,

где Fдкд - площадь дросселя командного давления,

Fдпк - площадь дросселя предохранительного клапана.

| RU 2062371 C1, 20.06.1996 | |||

| Васильченко В.А | |||

| Гидравлическое оборудование мобильных машин | |||

| - М.: Машиностроение, 1983, с.125, рис.4.7 | |||

| Блок гидрораспределения | 1989 |

|

SU1665117A1 |

| DE 3421502 A1, 12.12.1985 | |||

| US 4981159 A, 01.01.1991. | |||

Авторы

Даты

2008-03-27—Публикация

2006-04-13—Подача