Предлагаемое изобретение относится к области машиностроительной электрогидравлической автоматики и может быть использовано в приводных механизмах с высоконадежным резервированным электродистанционным управлением, например, для обеспечения поворота колес шасси мобильных транспортных средств, в том числе при пробеге, взлете, посадке и рулении летательных аппаратов как для непосредственного (активного) управления, так и для пассивного, свободно ориентированного поворота колес и демпфирования возникающих при этом колебаний.

Из уровня техники известны технические решения, близкие по совокупности общих существенных признаков и достигаемому результату к предлагаемому техническому решению. Известны распределительно-демпфирующие механизмы РДМ-1, РДМ-ЗТ для систем управления передней стойкой шасси пассажирских самолетов, механизм разворота колеса МРК-20Л легкого самолета (книги: Т.М.Башта и др. Силовые гидравлические системы самолетов ГВФ. Редиздат Аэрофлота, М., 1962 г., с.74, 273-277; Редько П.Г. и др. Гидравлические агрегаты систем управления полетом летательных аппаратов. Информационно-справочное пособие. М.: изд. «Олита», 2004 г., с.368-372; патент РФ №2271308 С1, МПК В64С 25/22, F15В 13/02 от 26.07.2004 г.), содержащие в корпусе сдвоенные гидрораспределители с механическим управлением, гидроклапаны включения - предохранительные (переливные) и подпиточные, игольчатый дроссель и поршневой гидрокомпенсатор с запорным клапаном, смонтированные в расточке корпуса с крышкой.

Эти известные технические решения представляют собой устаревшие устройства не пригодные к применению на современном скоростном транспорте ввиду невысоких эксплуатационно-технических характеристик. В частности, из-за ограниченности динамических качеств, присущих гидравлическим устройствам с ручным гидромеханическим управлением, невозможности надежной и безотказной работы в режиме управления при высокой скорости движения по ВВП в процессе взлета и посадки. В этих условиях известные технические решения не обеспечивают управление самолетом и работают только в режиме демпфирования колебаний свободно ориентирующихся колес передней опоры шасси, что накладывает определенные ограничения на функциональные возможности летательного аппарата, погодные метеоусловия, автоматизацию управления взлетом и посадкой.

Кроме этого, при размещении этих известных устройств на борту транспортного средства возникает необходимость решения проблемы установки их во взаимодействии с кинематическими цепями управления, что усложняет компоновку системы управления поворотом передней стойки шасси и приводит к завышению их веса. В связи с отсутствием в составе вышеуказанных известных технических решений элементов для быстрого переключения с режима управления на режим демпфирования и наоборот не исключается возможность потери работоспособности привода, поворота передних колес в случае замедленного снижения (повышения) давления в питающей гидролинии и вследствие «зависания» клапана включения. Другим недостатком этих известных гидравлических устройств является возможность образования при работе в режиме демпфирования повышенного давления в воздушной (атмосферной) полости относительно давления в гидравлической полости поршневого гидрокомпенсатора в случае его разреженного до упора положения и при отсутствии давления гидропитания, что может привести к подсосу воздуха во внутренние гидравлические полости, вспениванию рабочей жидкости и потере демпфирующих свойств.

Среди других устройств, подобных заявленному гидрораспределителю, известен кран ГА-164 с электромагнитным управлением для дистанционного управления гидравлическими агрегатами, предназначенный для управления передней стойкой шасси самолета АН-24 с помощью силового гидроцилиндра (вышеуказанная книга Т.М.Башта и др., с.111-113, 412-413). Этот известный кран, представляющий четырехходовое трехпозиционное распределительное устройство, содержит в корпусе четыре штуцера для соединения с гидросистемой и силовым цилиндром поворота передней стойки, два шариковых электромагнитных клапана, два предохранительных клапана, два шариковых клапана - гидрозамка. К недостаткам этого известного распределительного устройства можно отнести невысокую надежность ввиду отсутствия резервных обмоток управления электромагнитных клапанов, невозможность осуществления следящего режима управления ввиду отсутствия датчиков обратной связи и, как следствие, невысокую точность и динамичность, невозможность осуществления автоматического управления. Наличие гидрозамков обуславливает возможность образования высокого давления жидкости в замкнутых полостях и, как следствие, снижение работоспособности деталей и узлов известного устройства. Кроме этого, в нем отсутствуют элементы для осуществления режима демпфирования поворотов свободно ориентированной передней стойки шасси, а возникающий при этом режиме межполостной переток жидкости в силовом цилиндре поворота передней стойки способствует разогреву жидкости и снижению работоспособности взаимодействующих гидравлических агрегатов.

Еще одним известным устройством, наиболее близким к заявленному по совокупности существенных признаков и достигаемому эффекту, является электрогидравлический распределительный агрегат по патенту РФ №2172702 С1, МПК В64С 13/42 от 24.04.2000 г., содержащий в корпусе с соединительными каналами золотниковый распределитель с буртами соосно соединенный с рулевой машиной, имеющий выходной конец штока, соединенный с двумя электрическими датчиками обратной связи, снабженной двухкаскадным электрогидравлическим усилителем «сопло-заслонка» с золотником с упругой механической обратной связью, электрогидравлический клапан, клапан включения с выходным концом, соединенным с электрическим датчиком, имеющим полость управления и противоположную пружинную полость, соединенную с гидролинией слива.

Этот известный электрогидравлический распределительный агрегат, нашедший применение в следящем приводе поворотного сопла реактивного авиадвигателя с многоканальной электродистанционной системой управления, обладает рядом существенных недостатков. Примененная в нем трехкаскадная схема управления золотниковым распределителем имеет структурную избыточность, а следовательно, и пониженную надежность. Наличие подвижных уплотнений на выходных концах штоков рулевой машины и клапана включения снижает степень герметичности распределительного агрегата, ресурс и срок службы. В связи с отсутствием в составе известного электрогидравлического распределительного агрегата ряда элементов, таких как клапан кольцевания с дросселем, обратные, предохранительные и подпиточные клапаны, гидрокомпенсатор с запорным клапаном, не обеспечивается при отключенном гидропитании режим демпфирования вынужденных колебаний управляемого распределителем органа.

Технической задачей, на решение которой направлено предлагаемое изобретение, является создание электрогидравлического распределительного устройства, позволяющего устранить недостатки известных устройств, а также имеющего простую и компактную конструкцию, взаимодействующего с многоканальной электродистанционной системой управления приводом поворота колес передней опоры шасси и обеспечивающего демпфирование колебаний свободно ориентированных колес.

В соответствии с предлагаемым изобретением решение поставленной задачи достигается путем создания четырехлинейного трехпозиционного гидрораспределителя с резервированным электроуправлением привода поворота колес передней опоры шасси с гидродемпфером, содержащего корпус с двумя каналами подвода гидропитания - напорным и сливным, и двумя рабочими полостными каналами и содержащего в корпусе объединенные гидролиниями электрогидравлический клапан с двухобмоточной катушкой, обеспечивающий переключение режимов работы, снабженный шариковым затвором, соединенным через обратный клапан с напорным каналом подвода гидропитания и, непосредственно, с полостью управления четырехбуртового двухпозиционного клапана кольцевания с пружинным возвратом и внутренним каналом со стороны подпружиненного торца, гидрокомпенсатор с крышкой и подпружиненным поршнем, взаимодействующим со штоком и пружиной запорного клапана, установленного в канале слива гидропитания, игольчатый дроссель, обеспечивающий режим демпфирования, снабженный регулировочным винтом, два подпиточных клапана, встречно соединенных между собой и односторонне подключенных каждый к одному из полостных рабочих каналов, к которым также подключены двухсторонне каждый из двух встречно направленных предохранительных клапанов, двухкаскадный электрогидравлический усилитель, обеспечивающий режим управления, с регулируемым дросселем «сопло-заслонка», с двухобмоточным электромеханическим преобразователем, с дросселями и трехбуртовым распределительным золотником, соединенным с торцов с двумя электрическими датчиками обратной связи, межбуртовые камеры распределительного золотника соединены соответственно с крайним и средним правыми буртами клапана кольцевания, крайние бурты золотника через дроссели соединены с его подторцевыми камерами и соплами и, одновременно, с левым средним буртом клапана кольцевания, средний бурт золотника и полость «сопла-заслонки» соединены с пружинной полостью и внутренним каналом клапана кольцевания, с полостью между шариковым затвором и обмоточной катушкой электрогидравлического клапана, с подпоршневой полостью гидрокомпенсатора и штоковой полостью запорного клапана и с гидролинией, соединяющей клапаны подпитки, при этом правая межбуртовая полость клапана кольцевания соединена с одним из полостных рабочих каналов и, одновременно, соединена через игольчатый дроссель со средней межбуртовой полостью клапана кольцевания и вторым полостным рабочим каналом, а также через дроссельное отверстие в правом среднем бурте клапана кольцевания и внутренний канал с пружинной подторцевой полостью клапана кольцевания, левая межбуртовая полость которого соединена с обратным клапаном в напорном канале подвода гидропитания, при этом дроссельное отверстие выполнено в бурте клапана кольцевания с возможностью перекрытия при перемещении клапана кольцевания в сторону пружинной подторцевой полости и при одновременном перекрытии гидролинии между правой межбуртовой полостью и игольчатым дросселем. Согласно изобретению пружинная полость гидрокомпенсатора отделена от атмосферы при помощи обратного пневмоклапана в виде одетого с натягом на хвостовик крышки гидрокомпенсатора с пересекающимися осевым и радиальным отверстиями плоского в сечении эластомерного кольца, перекрывающего своей внутренней поверхностью радиальное отверстие в хвостовике. Согласно изобретению полостные рабочие каналы корпуса гидрораспределителя соединены гидравлически с исполнительными гидроцилиндрами, установленными на зафиксированной неподвижно части передней опоры шасси и соединены кинематически с ориентирующейся частью передней опоры шасси и с многоканальным блоком электрических датчиков обратной связи по углу поворота ориентирующейся части привода поворота колес шасси.

Перечисленные выше отличительные признаки заявленного гидрораспределителя являются существенными, так как каждый из них необходим, а вместе они достаточны для достижения указанного технического результата в сравнении с подобными гидравлическими устройствами. Между отличительными признаками и достигаемым техническим результатом имеется причинно-следственная связь.

Заявляемое техническое решение является новым, поскольку оно неизвестно из уровня техники. Оно имеет изобретательский уровень, так как оно явным образом не следует из уровня техники. Поскольку предложенное устройство, реализуемое известными техническими средствами, предназначено для систем управления мобильными транспортными средствами, оно соответствует условию «промышленная применимость».

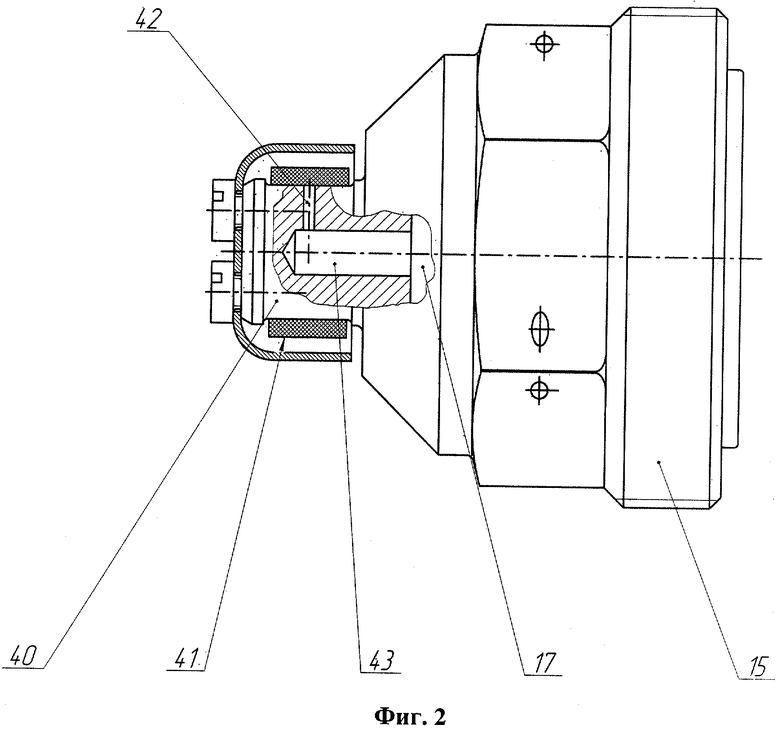

Техническая сущность и принцип действия заявляемого устройства поясняется чертежами, где

- на фиг.1 изображена в виде конструктивного разреза принципиальная гидравлическая схема четырехлинейного трехпозиционного гидрораспределителя с резервированным электроуправлением привода поворота колес передней опоры шасси транспортного средства с гидродемпфером;

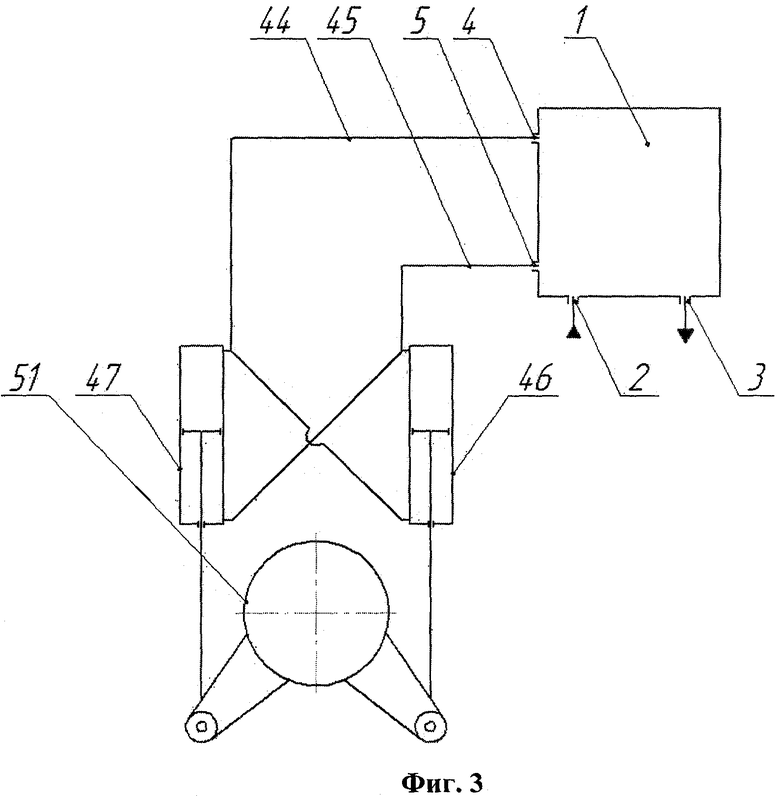

- на фиг.2 приведена с разрезом крышка гидрокомпенсатора с обратным пневмоклапаном, которые условно не показаны на фиг.1 для удобства понимания принципа действия;

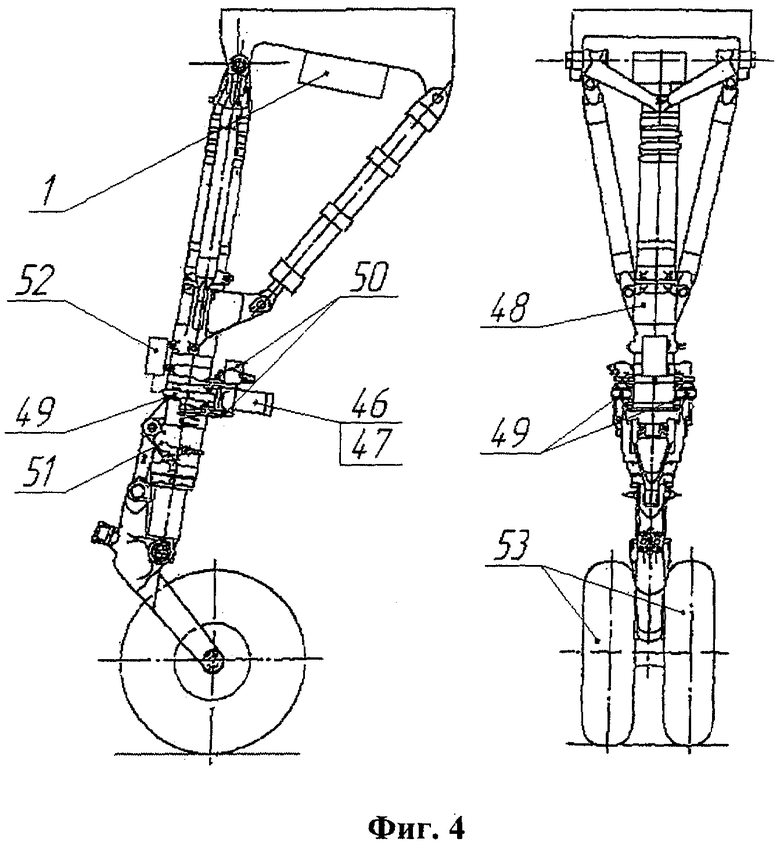

- на фиг.3 приведена гидравлическая схема соединения корпуса гидрораспределителя с исполнительными гидроцилиндрами привода поворота колес передней опоры шасси;

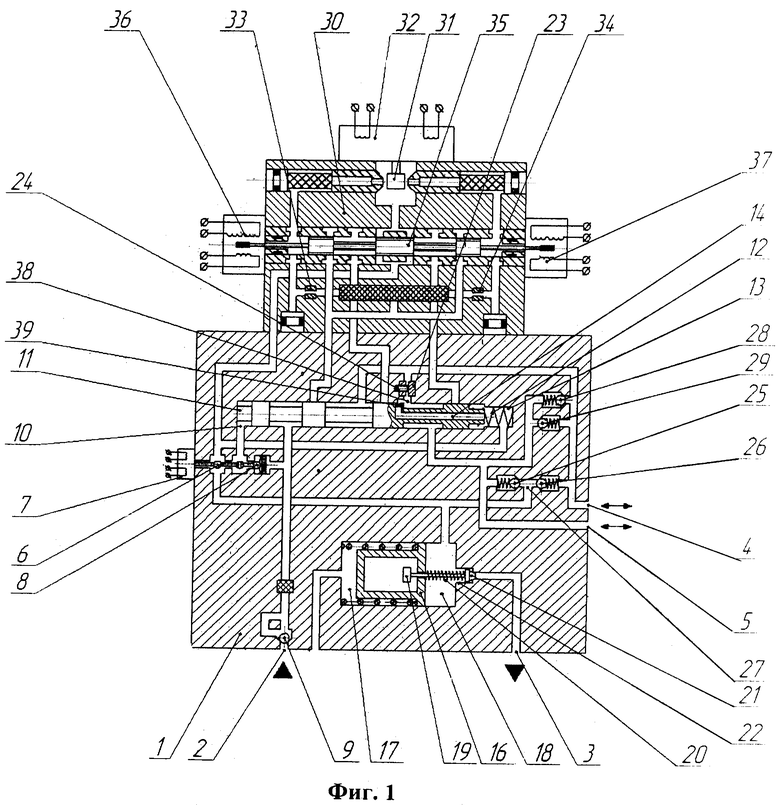

- на фиг.4 приведено расположение на передней опоре шасси элементов привода поворота колес транспортного средства, гидравлические связи условно не показаны.

Гидрораспределитель (фиг.1) содержит корпус 1 с напорным 2 и сливным 3 каналами подвода гидропитания и два рабочих полостных канала 4 и 5, электрогидравлический клапан 6 с двухобмоточной катушкой 7, снабженный шариковым затвором 8, соединенным через обратный клапан 9 с напорным каналом 2 подвода гидропитания и, непосредственно, с полостью управления 10 четырехбуртового двухпозиционного клапана кольцевания 11. Клапан кольцевания 11 снабжен пружиной возврата 12, размещенной в полости 13. В клапане 11 со стороны подпружиненного торца выполнен внутренний канал 14. В корпусе 1 установлен гидрокомпенсатор с крышкой 15 (фиг.2) и подпружиненным поршнем 16, образующим пружинную 17 и подпоршневую 18 полости. Поршень 16 взаимодействует со штоком 19 и одетой на шток пружиной 20 запорного клапана 21, установленного в канале слива 3 гидропитания с образованием штоковой полости 22. Игольчатый дроссель 23 в гидрораспределителе снабжен регулировочным винтом 24, подпиточные клапаны 25 и 26 гидролинией 27 соединены между собой встречно, причем каждый из клапанов 25 и 26 односторонне подключен к одному из полостных рабочих каналов 4 или 5, к которым также подключены двухсторонне каждый из двух встречно направленных предохранительных клапанов 28 и 29. В корпусе 1 гидрораспределителя установлен двухкаскадный электрогидравлический усилитель 30 с регулируемым дросселем «сопло-заслонка» 31, с двухобмоточным электромеханическим преобразователем 32, с дросселями 33 и 34, трехбуртовым распределительным золотником 35. С торцов золотник 35 соединен с двумя электрическими датчиками обратной связи 36 и 37. Межбуртовые камеры золотника 35 соединены соответственно с крайним и средним правым буртами клапана кольцевания 11. Крайние бурты золотника 35 через дроссели 33 и 34 соединены с его подторцевыми камерами и соплами регулируемого дросселя «сопло-заслонка» 31 и, одновременно, с левым средним буртом клапана кольцевания 11. Средний бурт золотника 35 и полость заслонки дросселя «сопло-заслонка» 31 соединены с пружинной полостью 13 внутренним каналом 14 клапана кольцевания 11, с полостью между шариковым затвором 8 и катушкой 7 электрогидравлического клапана 6, а также с подпоршневой полостью 18 гидрокомпенсатора и штоковой полостью 22 запорного клапана 21, и с гидролинией 27, соединяющей подпиточные клапаны 25 и 26. При этом правая межбуртовая полость клапана кольцевания 11 соединена с полостным рабочим каналом 5 и, одновременно, гидролинией 38 соединена через игольчатый дроссель 23 со средней межбуртовой полостью клапана 11 и вторым полостным рабочим каналом 4. Через дроссельное отверстие 39, выполненное в правом среднем бурте клапана кольцевания 11, и внутренний канал 14 правая межбуртовая полость клапана 11 соединена с пружинной полостью 13, а левая межбуртовая полость клапана 11 соединена с обратным клапаном 9 и далее с напорным каналом 2. Дроссельное отверстие 39 выполнено в бурте клапана кольцевания 11 таким образом, что оно может перекрываться при перемещении клапана 11 в сторону пружинной полости 13. Одновременно перекрывается и гидролиния 38 между правой межбуртовой полостью клапана кольцевания 11 и игольчатым дросселем 23.

Крышка гидрокомпенсатора 15 (фиг.2), отделяющая от внешней среды (атмосферы) пружинную полость 17, снабжена хвостовиком 40, на который с натягом одето плоское в сечении эластомерное кольцо 41, перекрывающее внутренней поверхностью выполненное в хвостовике 40 радиальное отверстие 42, образующее обратный пневмоклапан. Отверстие 42 пересекается и соединяется при этом с осевым отверстием 43 крышки 15. Таким образом, обеспечивается отсоединение от атмосферы либо соединение (при срабатывании пневмоклапана) пружинной полости гидрокомпенсатора 17.

Корпус 1 гидрораспределителя своими рабочими полостными каналами 4 и 5 (фиг.3) соединен при помощи внешних гидролиний 44 и 45 с исполнительными гидроцилиндрами 46 и 47 привода поворота колес передней опоры шасси.

Гидроцилиндры 46 и 47 установлены шарнирно (фиг.4) на зафиксированной неподвижно на транспортном средстве части 48 передней опоры шасси. Шарниры 49 и 50 образуют кинематическую связь гидроцилиндров 46 и 47 с ориентирующейся частью 51 передней опоры шасси и с многоканальным блоком электрических датчиков обратной связи 52 по углу поворота колес 53.

Предложенный четырехлинейный трехпозиционный гидрораспределитель работает следующим образом.

При подаче давления гидропитания в напорный 2 (фиг.1) и сливной 3 каналы корпуса 1 гидрораспределителя рабочая жидкость поступает через обратный клапан 9 и фильтр (указан схематически) к шариковому затвору 8 электрогидравлического клапана 6 и в левую межбуртовую полость клапана кольцевания 11. Из канала 3 жидкость через запорный клапан 21 поступает в подпоршневую полость 18 гидрокомпенсатора и далее по гидролиниям заполняет все внутренние гидравлические полости всех элементов размещенных в корпусе 1, а также через полостные рабочие каналы 4 и 5 присоединенных к ним гидроцилиндров 46 и 47 (фиг.3) привода поворота колес передней опоры шасси. Таким образом гидрораспределитель приводится в состояние готовности к работе с приводом поворота колес.

При подаче напряжения электропитания хотя бы в одну из обмоток катушки 7 под действием электромагнитной силы со стороны катушки открывается шариковый затвор 8 электрогидравлического клапана 6, пропуская жидкость под давлением в полость управления 10 клапана кольцевания 11, который переместится в крайнее правое положение, сжимая возвратную пружину 12. В результате гидрораспределитель переключается в режим управления поворотом колес передней опоры шасси транспортного средства по электросигналам, подаваемым в обмотки электромеханического преобразователя 32. Одновременно напряжение электропитания подается на электрические датчики 36 и 37 и в многоканальный блок электрических датчиков обратной связи 52 (фиг.4). Через левую межбуртовую полость клапана 11 рабочая жидкость под давлением поступает на крайние бурты золотника 35, а также через дроссели 33 и 34 в подторцевые камеры золотника 35 и далее к соплам регулируемого дросселя «сопло-заслонка» 31. Рабочие полостные каналы 4 и 5 через межбуртовые полости клапана кольцевания 11, правую крайнюю и среднюю соответственно соединяются с межбуртовыми полостями золотника 35, занимающего среднее положение. При среднем положении золотника 35 каналы 4 и 5 отсечены от каналов 2 и 3 нагнетания и слива рабочей жидкости. При поступлении сигналов управления в обмотки электромеханического преобразователя 32 под действием электромагнитных сил перемещается заслонка регулируемого дросселя «сопло-заслонка» 31, нарушается баланс расходов жидкости через дроссели 33, 34 и сопла «сопло-заслонки» 31. Золотник 35 под действием возникающего при этом перепада давлений в его подторцевых камерах перемещается пропорционально величине сигналов управления в сторону, зависящую от их полярности. Через межбуртовые полости золотника 35 и клапаны кольцевания 11 рабочая жидкость под давлением поступает в один из полостных рабочих каналов 4 или 5 и гидроцилиндры 46 и 47 (фиг.3), а из другого рабочего канала 5 или 4 отводится через подпоршневую полость 18 гидрокомпенсатора и запорный клапан 21 в канал слива 3. Гидроцилиндры 46 и 47 поворачивают ориентирующуюся часть 51 (фиг.4) передней опоры шасси с колесами 53. Многоканальный блок датчиков обратной связи 52 по углу поворота колес шасси и датчики 36 и 37 обратной связи по ходу золотника 35 выдают пропорциональные электрические сигналы в электронный блок управления и контроля (не показан) компенсирующие сигналы управления в обмотках преобразователя 32 после поворота колес 53 (фиг.4) на заданный угол в следящем режиме. Направление движения транспортного средства изменяется. Для возврата колес 53 в первоначальное положение изменяется полярность сигналов управления. При нулевых сигналах управления золотник 35 находится в среднем положении, гидроцилиндры 46 и 47 (фиг.4) удерживают ориентирующуюся часть 51 передней опоры шасси с колесами 53 в среднем положении, соответствующем прямолинейному движению транспортного средства. Электрические датчики обратной связи 36, 37 и 52 сигналов не выдают. Для обеспечения повышенной надежности работы четырехлинейного трехпозиционного гидрораспределителя с резервированным электроуправлением в нем отсутствуют внешние подвижные уплотнения и используются двухобмоточные катушка 7 электрогидравлического клапана 6 и преобразователь электромеханический 32 электрогидравдического усилителя 30 с двумя электрическими датчиками обратной связи 36 и 37 по ходу золотника 35. Алгоритмы управления и сигналы, подаваемые в преобразователь 32, формируют многоканальный электронный блок управления и контроля и блок датчиков обратной связи 52 (фиг.4), обеспечивая в случае появления активного отказа рабочего канала своевременный переход на исправный резервный канал путем переключения обмоток преобразователя 32, датчиков 36, 37 и катушки 7. При этом длительность интервала времени с момента выявления отказа до момента переключения составляет не более 10-15 мс и достаточна для обеспечения возможности управления движением скоростного транспортного средства. Это обусловлено тем, что процессы выявления отказа и переключения каналов формируются на малом энергетическом уровне и в связи с небольшим энергопотреблением и массами подвижных частей катушки 7, преобразователя 32 и датчиков 36, 37. При дальнейшем развитии отказов обмотки катушки 7 отключаются, срабатывает шариковый затвор 8 электрогидравлического клапана 6 и полость управления 10 клапана кольцевания 11 отсоединяется от напорного канала 2, соединяется с полостью 18 гидрокомпенсатора и через открытый запорный клапан 21 с каналом слива 3. Клапан кольцевания 11 перемещается влево под действием пружины 12, ускорение его срабатывания обеспечивается за счет дросселя 39 в бурте клапана 11, соединяющего при перемещении клапана 11 полость 13 через внутренний канал 14 и по гидролинии 38 с рабочими полостными каналами 4 и 5, давление в которых значительно выше первоначального давления в полости 13. Это давление, действуя дополнительно к усилию пружины 12, обеспечивает перемещение клапана 11. Аналогичное ускорительное действие дросселя 39 проявляется и при вышеописанном включении клапана кольцевания 11 с помощью электрогидравлического клапана 6. После этого все элементы гидрораспределителя размещенные в корпусе 1 приводятся, как описано выше, в положение, указанное на фиг.1, то есть свободного ориентирования с демпфированием поворотов колес 53 (фиг.4) передней опоры шасси. При этом забросы давления в полостях гидроцилиндров 46 и 47 (фиг.3), возникающие из-за неровностей поверхности (например, грунтовой) при качении колес 53, демпфируются за счет соединения с противоположными полостями, в которых одновременно возникают провалы давления рабочей жидкости, через дроссель демпфирования 23 гидрораспределителя. Степень демпфирования предварительно регулируется винтом 24, т.е. за счет изменения гидравлического сопротивления дросселя 23. Чрезмерные забросы давления ограничиваются за счет срабатывания предохранительных клапанов 28 или 29 гидрораспределителя, чрезмерные провалы давления в полостях гидроцилиндров 46 и 47 (фиг.3) привода поворота колес также ограничиваются за счет срабатывания подпиточных клапанов 25 или 26. При срабатывании любого одного из предохранительных клапанов 28 или 29, в зависимости от давления в рабочем полостном канале 4 или 5, передающегося от присоединенных к ним гидроцилиндров 46 и 47 (фиг.3), за счет перепуска части жидкости в противоположный канал 5 или 4, обеспечивается ограничение заброса давления. Из-за низкой величины давления в канале 3 слива жидкости и подпоршневой полости 18 гидрокомпенсатора, соединенных с каналами 4 и 5, провалы давления в полостных каналах 4 или 5 могут возникнуть по величине ниже давления окружающей гидрораспределитель среды, т.е. ниже атмосферного, что, как указывалось выше, опасно возможностью подсоса внутрь гидрораспределителя внешнего воздуха, вспенивания жидкости и потере демпфирующих свойств. Для предотвращения этого предусмотрено соединение подпиточных клапанов 25 и 26, подключенных к полостным рабочим каналам 4 и 5, с полостью 18 гидрокомпенсатора по гидролинии 27 и далее через запорный клапан 21 с каналом слива 3. В случае отказа гидропитания с падением давления в каналах 2 и 3 поршень 16 гидрокомпенсатора под действием пружины ,смещаясь, освобождает шток 19 запорного клапана 21, который перекрывает канал 3 под действием пружины 20. Канал 2 перекрывает обратный клапан 9. Гидрораспределитель отсекается от системы гидропитания. Гидрокомпенсатор за счет возможности/перемещения поршня 16 компенсирует температурные и другие изменения объема жидкости в гидрораспределителе. При дальнейшем развитии отказа поршень 16 гидрокомпенсатора, перемещаясь под действием пружины для восполнения недостатка рабочей жидкости, например, из-за негерметичности обратного клапана 9, может в конце хода встать на упор, обусловив резкое падение давления в полости 18 и возможность подсоса атмосферного воздуха из полости 17. Для предотвращения этого крышка 15 (фиг.2) гидрокомпенсатора снабжена обратным пневмоклапаном, образованным эластомерным кольцом 41, установленным с натягом на хвостовик 40 и соединенным каналами 42 и 43 с пружинной полостью 17. Этот пневмоклапан ограничивает доступ атмосферного воздуха в полость 17 гидрокомпенсатора со вставшим на упор поршнем 16, повышает отказобезопасность автономной работы гидрораспределителя в приводе поворота колес передней опоры шасси транспортного средства.

Исследовательские работы, проведенные с выполненными в соответствии с предложенным техническим решением четырехлинейными трехпозиционными гидрораспределителями с резервированным электроуправлением в составе привода поворота колес передней опоры шасси транспортного средства с гидродемпфером, показали их высокую надежность, отказобезопасность, устойчивость и управляемость как с «холодным», так и с «горячим» состоянием резервированных элементов, причем предпочтительнее «холодное» резервирование, так как при «горячем» необходима дополнительная структурная перестройка системы управления гидрораспределителем для выравнивания параметров контуров управления при их совместной и раздельной работе. Удовлетворительные показатели устойчивости и надежности подтверждены и при отказобезопасном режиме с демпфированием свободно ориентированных колес передней опоры шасси. В результате полностью подтверждены все вышеуказанные преимущества предложенного устройства, что позволяет широко использовать его во многих отраслях машиностроения, связанных с автоматизированной гидротехникой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕТЫРЕХЛИНЕЙНЫЙ ТРЕХПОЗИЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С РЕЗЕРВИРОВАННЫМ ЭЛЕКТРОУПРАВЛЕНИЕМ | 2009 |

|

RU2418201C1 |

| ГИДРАВЛИЧЕСКИЙ АГРЕГАТ УПРАВЛЕНИЯ | 2011 |

|

RU2493442C2 |

| МЕХАНИЗМ ПОВОРОТА КОЛЕСА | 2004 |

|

RU2271308C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 2004 |

|

RU2268400C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ УСИЛИТЕЛЬ МОЩНОСТИ С СИЛОВОЙ МЕХАНИЧЕСКОЙ ОБРАТНОЙ СВЯЗЬЮ ПО ПОЛОЖЕНИЮ ЗОЛОТНИКА | 2008 |

|

RU2376501C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ РУЛЕВОЙ ПРИВОД | 2001 |

|

RU2207300C2 |

| ДВУХРЕЖИМНЫЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД С ДОПОЛНИТЕЛЬНЫМИ РЕЖИМАМИ КОЛЬЦЕВАНИЯ И ДЕМПФИРОВАНИЯ ВЫХОДНОГО ЗВЕНА | 2011 |

|

RU2483977C2 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ УСИЛИТЕЛЬ МОЩНОСТИ С МЕХАНИЧЕСКОЙ ОБРАТНОЙ СВЯЗЬЮ ПО ПОЛОЖЕНИЮ ЗОЛОТНИКА | 2008 |

|

RU2389911C1 |

| РУЛЕВОЙ АГРЕГАТ | 2006 |

|

RU2313699C2 |

| НАСОСНО-АККУМУЛЯТОРНЫЙ ГИДРОПРИВОД | 2000 |

|

RU2184281C2 |

Гидрораспределитель с резервированным электроуправлением привода поворота колес передней опоры шасси транспортного средства относится к области машиностроительной электрогидравлической автоматики и может быть использован в приводных механизмах с высоконадежным резервированным электродистанционным управлением. Гидрораспределитель содержит корпус с каналами подвода гидропитания и рабочими полостными каналами, электрогидравлический клапан с двухобмоточной катушкой и шариковым затвором, клапан кольцевания, гидрокомпенсатор с крышкой и подпружиненным поршнем, предохранительные и подпиточные клапаны между рабочими полостными каналами, игольчатый дроссель с регулировочным винтом и двухкаскадный электрогидравлический усилитель. В бурте клапана кольцевания выполнено дроссельное отверстие, соединенное с игольчатым дросселем и пружинной полостью клапана, крышка гидрокомпенсатора отделена от окружающей атмосферы обратным пневмоклапаном. Технический результат заключается в повышении надежности, повышении ресурса работы, упрощении конструкции и снижении веса. 2 з.п. ф-лы, 4 ил.

| ГИДРОРАСПРЕДЕЛИТЕЛЬ СЕКЦИОННЫЙ | 1995 |

|

RU2084708C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ РАСПРЕДЕЛИТЕЛЬНЫЙ АГРЕГАТ | 2000 |

|

RU2172702C1 |

| RU 93021538 A, 27.08.1995 | |||

| Гидропривод шагового толкателя | 1987 |

|

SU1523746A1 |

| GB 1414042 A, 12.11.1975. | |||

Авторы

Даты

2008-12-27—Публикация

2007-04-24—Подача