Изобретение относится к области создания и эксплуатации трубопроводов, а именно к области средств компенсации теплового удлинения/укорачивания и монтажного/эксплуатационного изгиба для цилиндрического трубопровода, и может быть использовано при прокладывании трубопроводов подачи воды и других жидкостей, а также канализационных трубопроводов.

Изобретение относится, в частности, к конструкции термодеформационного компенсатора, который состоит, как минимум, из двух труб - раструбной и прямой (прямых может быть больше), состыкованных с зазорами между его основными элементами фиксированным раструбно-стопорным соединением, имеющим уплотнительную манжету для герметизации стыка указанных труб, стопорный элемент на прямой трубе и стопор, монтируемый в канале раструбной части трубы.

В настоящее время известные конструкции фиксированного раструбно-стопорного соединения с уплотнительной манжетой, расположенной в раструбе и сопрягаемой с поверхностью прямой трубы, применены для создания трубопроводных систем холодного водоснабжения, отвода холодных бытовых и промышленных стоков, транспортирования нефтесодержащих жидкостей и химических жидких продуктов, для мелиорации земель. При этом предпочтительно использовать известные ранее конструкции фиксированного раструбно-стопорного соединения в тех областях и территориях применения, в которых собранные с его использованием трубопроводные, как правило, массивные системы работают при высоких давлениях транспортируемых систем, в сложных рельефах местности, в местах осадки грунта, при ударных и вибронагрузках в городских условиях эксплуатации, при опасности землетрясений, промыва грунтов и т.п.

Вместе с тем в настоящее время дальнейшее расширение областей применения и территорий использования фиксированного раструбно-стопорного соединения с уплотнительной манжетой, которое позволяет компенсировать монтажный/эксплуатационный изгиб общей оси этого соединения в пределах 3°-5°, ограничено неприспособленностью его к термокомпенсации, малым диапазоном температурного разброса транспортируемых сред, ограничениями по местности его прокладки и эксплуатации.

Известны и используются на практике различные конструкции компенсаторов температурного удлинения/укорачивания и монтажного/эксплуатационного изгиба для цилиндрических трубопроводов, изготовляемых из сталей, чугунов, композиционных пластмасс, сплавов, полимеров, бетонов и керамики.

Известны, в частности, сильфонные компенсаторы (RU, патенты №2208194, №2249750, №2272954, №2193132), компенсаторы с эластичной вставкой-трубой (RU, патент №2238462) и муфтовый компенсатор (RU, патенты №2111404 и №2249147).

Недостатками указанных конструкций компенсатора можно признать их недостаточную прочность и надежность при прокладке и эксплуатации трубопроводов, включающих подобные компенсаторы, в сложных условиях местности, достаточно высокую себестоимость, малый ассортимент используемых для их изготовления материалов, а также малый срок эксплуатации.

Известно также (RU, патент №2076259, №2119112, №2068524, 2080511) раструбно-стопорное соединение трубопроводов. Указанный вид соединения представляет собой использование двух различных по форме (но равных по проходному внутреннему диаметру) труб - прямой трубы и трубы с раструбом. Стык этих труб для целей герметизации от протечки транспортируемых жидких и газовых сред защищен уплотнительной манжетой или сальником. Возможные пределы смещения этих труб вдоль общей их оси зафиксировано вставками.

Основной недостаток указанных конструкций - низкая надежность из-за малого усилия разъединения вставки и гладкой поверхностей прямой трубы.

Известна также конструкция фиксированного раструбно-стопорного компенсатора с уплотнительной манжетой.

Недостатком известной конструкции можно признать ее сложность, а также сложность монтажа/демонтажа и теплоизоляции при безканальной эксплуатации, ограниченность температурно-деформационной компенсации.

Наиболее близким аналогом разработанного технического решения можно признать (RU, патент №2094687) конструкцию фиксированного раструбно-стопорного компенсатора с уплотнительной манжетой. Она предназначена для компенсации изгиба общей оси составляющих его труб - прямой и раструбной и состоит из двух указанных труб, состыкованных с некоторым зазором. Герметичность соединения обеспечена уплотнительной манжетой, расположенной в раструбе и сопрягаемой с обработанной поверхностью прямой трубы.

Недостатками известного технического решения следует признать ограниченный вид компенсации - только изгиб общей оси состыкованных труб и соответственно - ограниченные области использования, а также сложность демонтажа конструкции ввиду использования разрезного пружинящего кольца в качестве стопорного сухаря.

Техническая задача, на решение которой направлено разработанное техническое решение, состоит в разработке усовершенствованной конструкции раструбно-стопорного компенсатора, а также способа его монтажа.

Технический результат, получаемый при реализации разработанного технического решения, состоит в расширении области применения трубопроводного транспорта за счет увеличения диапазона условий, в которых может быть размещен трубопровод, снабженный разработанным компенсатором, а также повышение защищенности смонтированного трубопровода от влияния природных и техногенных катастроф за счет обеспечения возможности взаимного перемещения прямой и раструбной трубы.

Для достижения указанного технического результата предложено использовать компенсатор для трубопровода, содержащий прямую трубу и трубу с раструбом, состыкованные с зазорами фиксированным раструбно-стопорным соединением с уплотнительной манжетой, расположенной на обработанной поверхности прямой трубы, причем использованы теплоизолированные трубы из высокопрочного чугуна с шаровидным графитом, размер зазоров составляет от 10 до 15 мм, а ширина обработанной поверхности прямой трубы составляет не менее 85 мм, при этом на обработанной поверхности прямой трубы закреплен на расстоянии не менее 90 мм от торца трубы кольцеобразный стопорный элемент шириной до 12 мм.

В предпочтительном варианте реализации участок обработанной поверхности прямой трубы зачищен и покрыт выравнивающим покрытием. Однако он может также быть обработан на токарном станке резцом до 3 класса чистоты. Обычно уплотнительная манжета бывает выполнена из резины толщиной от 0,1 до 40,0 мм и имеет твердость по Шору от 50 до 90 единиц. В качестве материала для изготовления манжеты могут быть использованы, в частности, эластомеры на основе этиленпропиленового каучука СКЭП или СКЭПТ, или резины на основе бутадиеннитрильного каучука СКН и других эластичных теплостойких материалов. Для лучшей теплоизоляции стыка внешняя поверхность труб компенсатора может быть покрыта теплоизоляцией с монтажным зазором между торцами, причем указанный зазор заполнен теплоизоляционным материалом. В качестве теплоизоляционного могут быть использованы материалы, которые обладают способностью к уплотнению или к обратимому изменению формы для обеспечения возможности изгиба общей оси труб и термокомпенсации без разрушения теплоизоляции. Для указанного заполнения стыка теплоизоляционным материалом можно использовать различные вспенивающиеся композиции эластичного пеноматериала (например, типа пенополиуретана), органические и неорганические насыпные гранулы теплоизоляционных материалов, а также сформованные элементы (маты, плиты, шнуры, полотна и т.п.) из эластичного волокнистого теплоизоляционного материала. Внешнюю защиту указанного зазора проводят с использованием эластичных гидрофобных материалов (пленочных, наливных, напыляемых, наматываемых). Компенсатор указанной конструкции может содержать разветвленный раструб, выполненный с возможностью состыковывания под углом от 10 до 180° от 2 до 4 труб.

Для оптимальной реализации компенсатора был дополнительно разработан стопор компенсатора, который представляет собой, по меньшей мере, два элемента, составляющие в сборе, по меньшей мере, часть кольца, внутренний диаметр которого равен внешнему диаметру прямой трубы, при этом указанные элементы содержат приливы или отверстия, предназначенные для обеспечения возможности их монтажа/демонтажа в компенсаторе, а также части общего кольцевого паза, предназначенного для размещения элементов на кольцевом стопорном элементе, ширина паза составляет до 25 мм, причем стопор дополнительно может содержать распорный элемент, концы которого выполнены с возможностью вхождения в указанные отверстия или дополнительные отверстия, расположенные на торцах указанных элементов. Возможна конструкция стопора без распорных элементов. Указанные элементы предпочтительно выполнены в форме частей кольца, ограниченных двумя дугами и двумя отрезками радиусов, расположенных между указанными дугами. Преимущественно указанные элементы в сумме составляют до 80% кольца. Указанный распорный элемент может быть выполнен в виде скобы круглого сечения, либо съемной, либо жестко закрепленной на одном из элементов стопора. Возможны другие способы фиксации стопорных элементов, в сумме составляющих до 99% кольца.

В процессе монтажа разработанной конструкции компенсатора предварительно очищают обработанную поверхность прямой трубы от механических загрязнений, смазывают очищенную поверхность, очищают внутреннюю поверхность раструба от механических загрязнений, устанавливают в раструб уплотнительную манжету, устанавливают выше охарактеризованный стопор, с размещением элементов стопора на кольцевом стопорном элементе, фиксируют положение раструбной и прямой труб с необходимыми зазорами, заполняют зазор между торцами теплоизоляции теплоизолирующим материалом и устанавливают внешнюю защиту зазора между торцами теплоизоляции.

Для достижения необходимого компенсационного зазора могут быть применены и другие технические решения. В частности требуемый зазор может быть получен за счет изменения геометрических размеров внутренней части раструба или помещенного в паз, образованный на прямой трубе разрезного упругого кольца из инструментальной стали, ВЧШГ, или другого конструкционного материала, выдерживающего расчетную нагрузку осевого разъединения раструбной и прямой труб компенсатора.

При использовании ширины зачищенного конца прямой трубы менее 85 мм возникают затруднения с наложением манжеты из-за неровности поверхности трубы, что приводит, в конечном счете, к нарушению герметичности стыка трубопровода. При использовании материала резины с твердостью по Шору до 50 весьма вероятен разрыв манжеты при фиксации ее на поверхности трубы, а при использовании материала резины с твердостью по Шору свыше 90 единиц из-за малой эластичности манжету практически невозможно плотно прижать к поверхности даже зачищенной трубы.

Разработанное техническое решение может быть также применено и для изготовления прямой и раструбных труб из легированных сталей, керамики, композитных материалов, конструкционных полимеров. Однако лучший результат по техническим и экономическим факторам показывают трубы из высокопрочного чугуна с шаровидным графитом (ВШЧГ), который и используется сегодня для производства известных раструбных соединений трубопроводов. Кольцевой стопорный элемент, который необходимо образовать и жестко закрепить на прямой трубе, может быть выполнен как в форме наваренного на прямую трубу наплыва, так и в виде приваренного к ней (или помещенного в паз, образованный на прямой трубе) разрезного упругого (пружинящего) кольца из инструментальной стали, чугуна ВШЧГ или другого конструкционного материала, выдерживающего расчетную нагрузку самопроизвольного осевого разъединения раструбной и прямой труб компенсатора, а также в виде жестко закрепленного хомута.

Уплотнительную манжету предпочтительно изготавливать в виде кольца из двухслойной термо- и гидролитическистойкой резины указанного выше состава - СКЭП, СКЭПТ или СКН, которая имеет различную твердость внешнего и внутреннего слоя. Для внешнего слоя кольца (со стороны входа прямой трубы при монтаже компенсатора) рекомендуется твердость по Шору порядка 80-85 единиц; для внутреннего слоя, сопрягаемого в обработанной поверхностью прямой трубы, 55±5 единиц. Стопор в виде отдельных сегментов можно изготавливать из сталей, чугуна ВШЧГ или других конструкционных материалов, которые способны выдерживать нагрузки при самопроизвольном разъединении труб компенсатора. Среди них - композитные материалы на основе высокопрочных волокон.

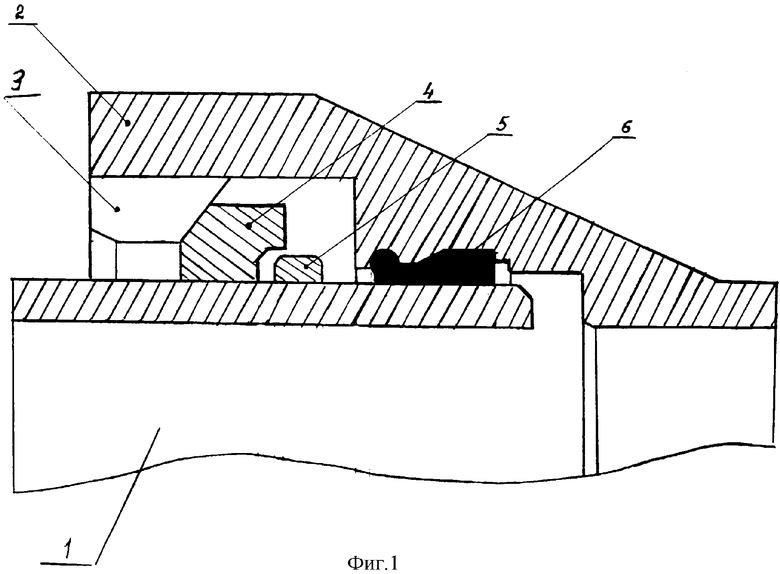

В дальнейшем разработанное техническое решение будет рассмотрено с использованием графического материала, где на фиг.1 приведен общий вид разработанного компенсатора, на фиг.2 приведен вид компенсатора, причем на его прямую и раструбную трубы нанесен слой теплоизоляционного материала, а зазор между теплоизоляциями раструба и прямой трубы теплоизолирован слоем из подвижного теплоизоляционного материала; на фиг.3 приведен вид разработанного стопора для компенсатора, состоящего из трех частей - двух сегментов и одного распорного элемента, на фиг.4 разрез А-А на фиг.3, при этом использованы следующие обозначения: прямая 1 труба компенсатора, раструбная 2 труба, прилив (выступ) 3 на раструбной 2 трубе, стопор 4, стопорный элемент 5, закрепленный на прямой 1 трубе, манжета 6, слой 7 теплоизоляционного материала, образованного на свободной от монтажа части прямой 1 трубы, внешнее защитное покрытие 8 теплоизоляции, защитная прокладка, предотвращающая проникновение теплоизоляционного материала в межраструбное пространство компенсатора, способная к уплотнению или изменению формы 9, слой обычной теплоизоляции, образованный методом заливки вспенивающейся композиции 10, внешняя защита теплоизоляции компенсатора 11.

Монтаж разработанного компенсатора может быть произведен по следующей схеме.

1. Первоначально проводят очистку обработанной поверхности прямой трубы компенсатора от грязи, пыли и других посторонних образований с использованием жесткой щетки и/или сжатым воздухом от компрессора.

2. Проводят покрытие обработанной поверхности графитовой смазкой.

3. Очищают поверхность раструба от грязи, пыли и других посторонних образований с использованием жесткой щетки и/или сжатым воздухом от компрессора.

4. Устанавливают уплотнительную манжету в раструб.

5. Смазывают внутреннюю поверхность манжеты графитовой смазкой.

6. Состыковывают раструбную и прямую трубы.

7. Устанавливают стопор.

8. Устанавливают прямую трубу в соответствии с заданным температурным диапазоном монтажа/демонтажа и эксплуатации.

9. Фиксируют установленное ранее положение прямой трубы и трубы с раструбом (например, засыпным грунтом при безканальной прокладке трубопровода),

10. Проверяют компенсаторы трубопровода на герметичность.

11. Заполняют зазор между торцами теплоизоляциями раструба и прямой трубы материалом, способным к уплотнению или к обратимому изменению формы, и устанавливают его внешнюю эластичную защиту.

12. Засыпают грунтом траншею.

В ходе апробации разработанного технического решения была осуществлена в опытном масштабе конструкция раструбно-стопорного компенсатора и собран опытный безканальный участок горячего водоснабжения и теплоснабжения с теплоносителем до 150°С на его основе длиной 1 км на базе чугунных труб из ВШЧГ с внутренним диаметром 100-150-200 мм и длиной 6 м. Стопорный элемент на прямой трубе был образован методом кольцевого сварочного наплыва размером 6×6 мм.

Стопор был выполнен в форме двух сегментов из чугуна ВШЧГ с внутренними диаметрами, соответствующими наружному диаметру труб, и размером паза не менее 12,0 мм, в расчете на температурный диапазон эксплуатации от -30°С (монтаж) до +150°С (температура теплоносителя). Собранные для Δt=180°C 198 штук (вместе с компенсаторами фасонных частей) компенсаторов имели зазоры до 15 мм.

Заполнение зазора (11, фиг.2) осуществляли вспенивающейся композицией из пенополиуретана (ППУ), а его внешнюю защиту проводили путем термической усадки эластичной полимерной ленты с клеевым слоем.

Испытания опытного участка трубопровода, собранного из раструбных 6 метровых труб ВЧШГ, имеющих раструб на одном конце и прямую трубу на другом, показали высокую надежность конструкции, т.к. в траншее производится только механическая сборка трубопровода с применением монтажного приспособления. Кроме того, испытания показали реальную возможность экономии материалов трубопровода за счет уменьшения длины и ее конфигурации из-за возможности изгиба теплоизолированного трубопровода в каждом соединении в пределах до 2°-5° в зависимости от диаметра трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сильфонное компенсационное устройство для бесканальной прокладки трубопровода | 2016 |

|

RU2640136C2 |

| Линейный элемент сборно-разборного трубопровода | 2017 |

|

RU2661202C1 |

| Быстроразъемное раструбное соединение трубопроводов | 1980 |

|

SU964323A1 |

| Железобетонная труба с внутренним стеклокомпозитным сердечником для напорных и безнапорных трубопроводов, прокладываемых методом микротоннелирования | 2019 |

|

RU2703115C1 |

| РАСТРУБНЫЙ МУФТОВЫЙ ПАТРУБОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2067250C1 |

| УСТРОЙСТВО ДЛЯ ДЕМОНТАЖА СБОРНО-РАЗБОРНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2524784C1 |

| ЛИНЕЙНЫЙ ЭЛЕМЕНТ СБОРНО-РАЗБОРНОГО ТРУБОПРОВОДА | 2015 |

|

RU2576748C1 |

| ТРУБНОЕ СОЕДИНЕНИЕ | 1997 |

|

RU2112176C1 |

| СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 1994 |

|

RU2094687C1 |

| Напорная железобетонная труба с внутренним защитным покрытием | 1980 |

|

SU1057736A1 |

Изобретение относится к области создания и эксплуатации трубопроводов. Компенсатор содержит прямую трубу и трубу с раструбом, состыкованные с зазорами фиксированным раструбно-стопорным соединением с уплотнительной манжетой. Использованы теплоизолированные трубы из высокопрочного чугуна с шаровидным графитом, причем размер зазора составляет от 10 до 15 мм, а ширина обработанной поверхности прямой трубы составляет не менее 85 мм. На поверхности прямой трубы закреплен кольцеобразный стопорный элемент. Стопор компенсатора представляет собой, по меньшей мере, два элемента, составляющие в сборе, по меньшей мере, часть кольца, внутренний диаметр которого равен внешнему диаметру прямой трубы. Элементы содержат приливы или отверстия, а также части общего кольцевого паза. Стопор дополнительно содержит распорный элемент. Описан способ монтажа компенсатора. Реализация изобретения позволяет повысить надежность соединения труб. 3 н. и 4 з.п. ф-лы, 4 ил.

| СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 1994 |

|

RU2094687C1 |

| ФИКСИРОВАННАЯ СБОРКА ПЕРВОЙ ТРУБЫ | 1992 |

|

RU2076259C1 |

| БЛОКИРУЕМЫЙ СТЫК МЕЖДУ ГЛАДКИМ КОНЦОМ ОДНОГО ТРУБОПРОВОДА И КОНЦОМ ДРУГОГО ТРУБОПРОВОДА, ОСНАЩЕННЫМ РАСТРУБОМ | 1996 |

|

RU2119112C1 |

| КОМПЕНСАТОР ДЛЯ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ | 1998 |

|

RU2208194C2 |

| САЛЬНИКОВЫЙ КОМПЕНСАТОР | 2003 |

|

RU2238462C1 |

| ГЕРМЕТИЧНОЕ УСТРОЙСТВО В СБОРЕ ДЛЯ БЛОКИРОВОЧНОГО ТЕЛЕСКОПИЧЕСКОГО СОЕДИНЕНИЯ ТРУБЫ С РАСТРУБОМ И ТРУБЫ С УЗКИМ КОНЦОМ | 1990 |

|

RU2068524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1995 |

|

RU2111404C1 |

| DE 2853726 А1, 19.06.1980 | |||

| DE 3937956 A1, 16.05.1991. | |||

Авторы

Даты

2008-03-27—Публикация

2007-02-21—Подача