Изобретение относится к гомогенизации жидкостей, например молока, или различных композиций для производства продуктов детского питания, включающих водную фазу, растительные, молочные и животные жиры, а также может быть использовано в пищевой, химической и других отраслях промышленности.

Известно, что процесс гомогенизации сопровождается образованием зон сверхнизких давлений. В клапанном гомогенизаторе - это кольцевая зона у начала гомогенизирующей щели, в вихревом гомогенизаторе - зона вблизи оси [1, 2].

Известно устройство для гомогенизации, гомогенизирующая головка которого представляет собой вихревую трубу, в которой гомогенизация осуществляется на входе в вихревую гомогенизирующую головку и на выходе из нее, при этом не используется приосевая зона вихревой трубы. Недостатком этого устройства является недостаточная степень гомогенизации, особенно при большой производительности гомогенизатора и при высоких давлениях [3, 4].

Наиболее близким к предлагаемому способу гомогенизации и устройству для его осуществления является организация в цилиндрической гомогенизирующей головке потока в виде свободного вихря, центральная часть которого образует зону кавитации, где и осуществляется гомогенизация [2].

Недостатком этого способа и устройства является недостаточное использование приосевой зоны вихревой трубы и большой процент возврата продукта, имеющего высокую степень гомогенизации.

В предложенном способе в вихревой трубе максимально увеличена зона гомогенизации, что исключает необходимость отделения недогомогенизированного продукта и упрощает конструкцию. При тангенциальной подаче продукта в вихревую трубу в приосевых частях цилиндрического и конического участков вихревой трубы, при определенном соотношении между конструктивными параметрами, создается симметричное оси вихревое субкавитирующее ядро, которое характеризуется большой скоростью потока, низким давлением, менее 610,6 Па и низкой температурой (наподобие воздушной вихревой трубы), и через которое многократно проходит каждая частичка гомогенизируемой жидкости, при этом жидкость сначала спонтанно вскипает и затем - сублимирует, что сопровождается затвердеванием верхнего слоя образующихся при вскипании капель, или обледенением изнутри паровых каверн с образованием микрольдинок при их схлопывании и выделением большого количества энергии [6]. При достижении субкавитирующего ядра жировыми шариками молока или другими жировыми частицами их поверхностный слой затвердевает из-за низкой температуры, что приводит к его охрупчиванию и снижает прочность жировых частиц. Выделяющаяся в процессе кипения и сублимации энергия передается охрупченным с поверхности частицам, которые ускоряются, перемешиваются и в результате соударений разбиваются. Микрольдинки, образующиеся при схлопывании каверн, сталкиваясь с жировыми шариками, разрушают их, что приводит к интенсивной гомогенизации жидкости.

Микроорганизмы, попавшие в субкавитирующее ядро вихревой трубы и подвергшиеся воздействию низких давлений и низких температур, обмерзают и охрупчиваются с поверхности и с одновременным механическим воздействием твердых охрупченных частиц жидкости разрушаются, что приводит к резкому уменьшению бактериальной обсемененности жидкости.

Целью изобретения является увеличение степени гомогенизации, уменьшение бактериальной обсемененности жидкости и снижение энергозатрат.

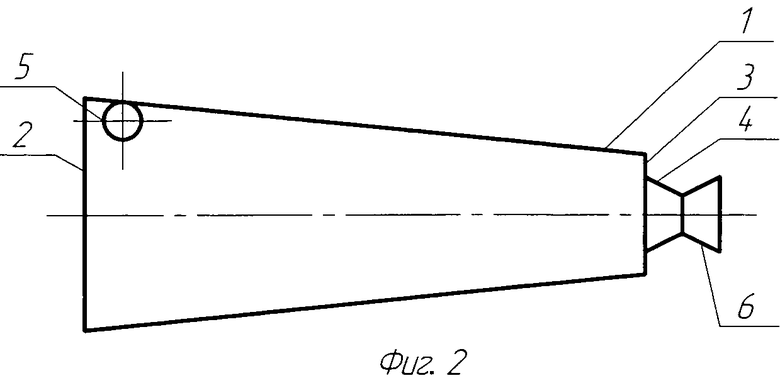

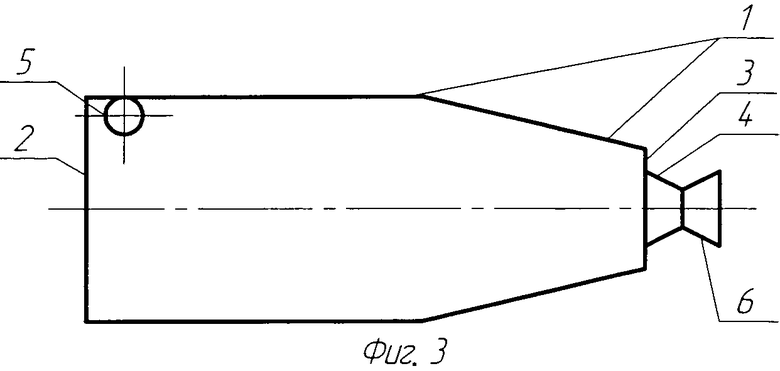

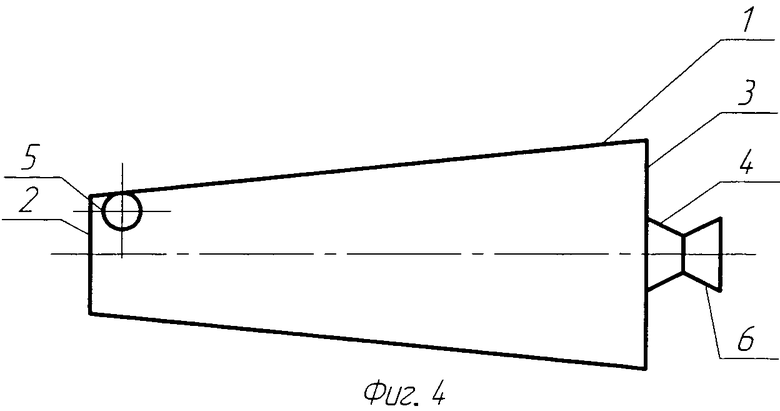

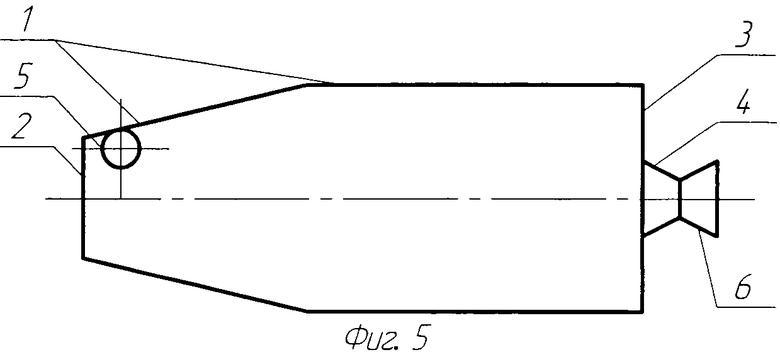

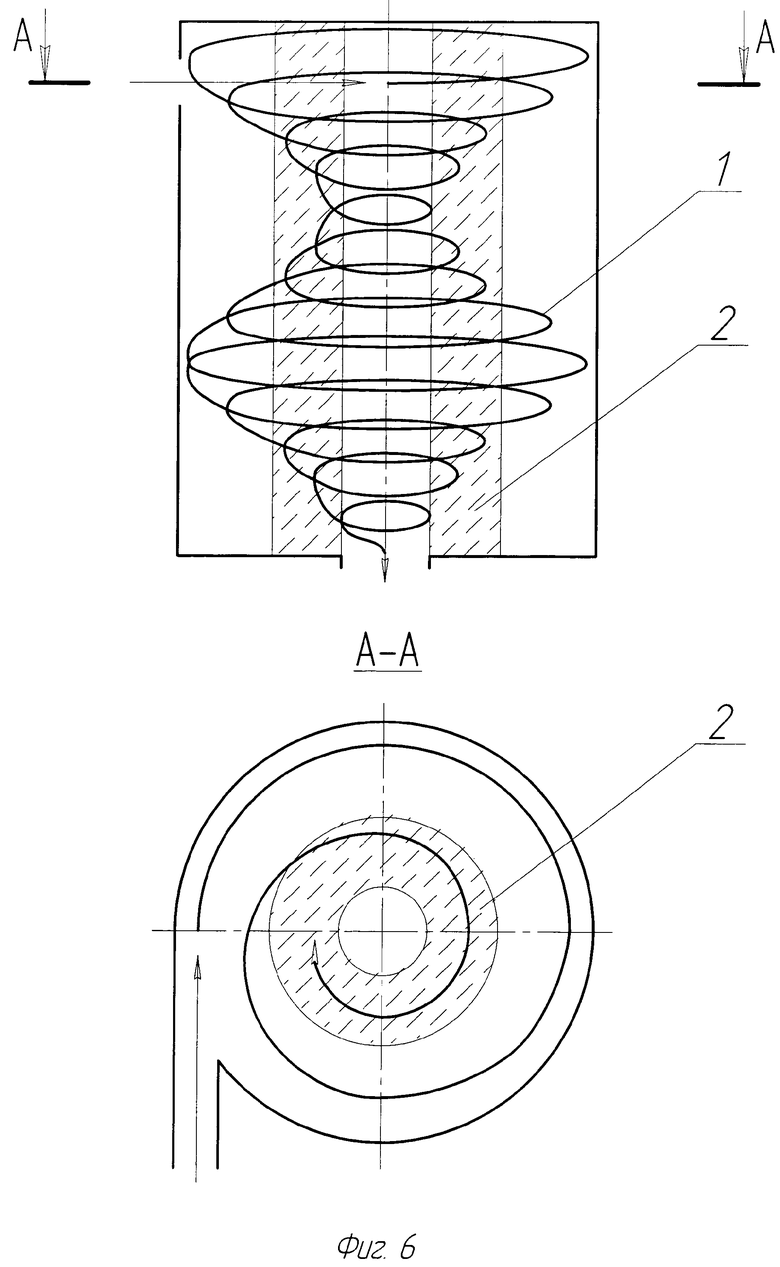

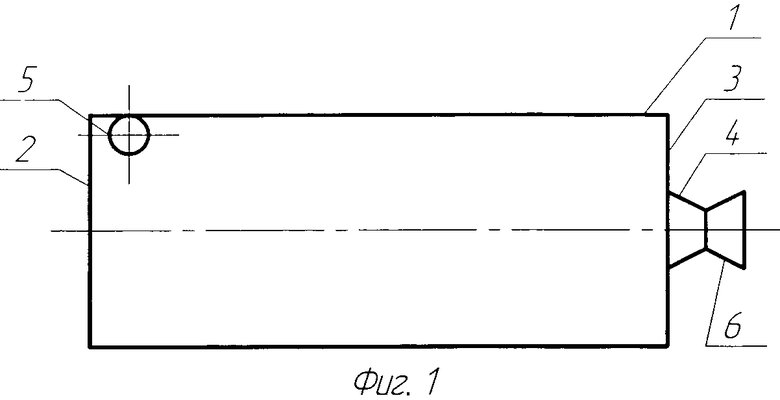

На фиг.1 схематически изображена цилиндрическая вихревая труба; на фиг.2 изображена коническая вихревая труба с сужающимся конусом; на фиг.3 представлена комбинированная вихревая труба, включающая и цилиндрический участок и участок сужающегося конуса, на фиг.4 изображена коническая вихревая труба с расширяющимся конусом; на фиг.5 представлена комбинированная вихревая труба, включающая и цилиндрический участок и участок расширяющегося конуса, на фиг.6 показана траектория гомогенизируемого продукта и зона субкавитации.

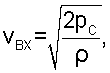

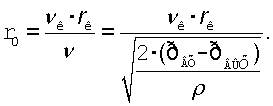

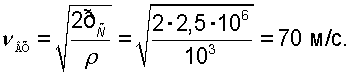

Способ осуществляется следующим образом. Жидкость подается в вихревую трубу через тангенциально расположенное входное отверстие со скоростью νВХ не менее 70 м/с, которая достигается при соответствующем давлении рВХ, [Па] на входе в вихревую трубу. Входное давление распределяется между соплом 5 и диафрагмой 6 (фиг.1, 2, 3) pBX=pC+pД [Па]. На выходе из сопла в корпус вихревой трубы потенциальная энергия потока, определяемая давлением рC [Па], преобразуется в кинетическую энергию. Скорость потока на входе в вихревую камеру определяется по формуле Эйлера:

где ρ - плотность гомогенизируемой жидкости, [кг/м3].

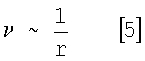

Попадая в вихревую трубу, жидкость движется по скручивающе-раскручивающейся спирали 1, перемещаясь одновременно по окружности, по радиусу и вдоль оси вихревой трубы (фиг.6). При входе жидкости в вихревую трубу на максимальном радиусе, соответствующем радиусу вихревой камеры rB, ее траектория имеет вид скручивающейся спирали. Перемещаясь от периферии к оси, каждый слой жидкости приобретает вращательное движение относительно оси трубы со скоростью, обратно пропорциональной радиусу r расположения слоя:

.

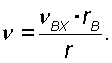

.

Из приведенной зависимости скорость на любом радиусе вихревого потока можно определить по формуле:

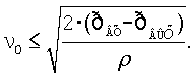

Из закона сохранения энергии следует, что с увеличением скорости потока давление в нем падает. Минимальное давление в потоке не может иметь величину, меньшую 0 МПа. Следовательно максимальное значение окружной скорости не может быть больше

Такая скорость достигается на радиусе

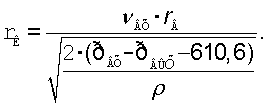

Но при давлении 610,6 Па начинается процесс сублимации водной фазы продукта. В центральной приосевой части вихревого потока образуется субкавитирующее ядро 2 (фиг.6) с большими скоростями движения жидкости и, соответственно, низким давлением и низкой температурой кипения. Радиус субкавитирующего ядра определяется по формуле:

Жидкость, находящаяся в слоях, отдаленных от субкавитирующего ядра является перегретой по отношению к тому низкотемпературному режиму течения, который организуется в самом ядре. Перегретая жидкость, перемещаясь к оси, попадает в область все более высоких скоростей и низких давлений и по достижении давления насыщения, зависящего от температуры поступающей на гомогенизацию жидкости, спонтанно вскипает с образованием каверн и капель, а затем, продолжая двигаться с ускорением по скручивающейся спирали, по мере приближения к оси трубы, приобретает еще большую скорость, при этом давление и температура кипения в потоке постепенно падают. Таким образом, в центральной части вихревой трубы образуется зона субкавитирующего ядра, ограниченного радиусом действия давлений менее 610,6 Па, то есть давлений, при которых начинается сублимация обширной свободной поверхности, образованной водной фазой гомогенизируемой жидкости в результате ее кипения. На поверхности каверн и капель образуется твердая оболочка, при этом выделяется большое количество энергии, которая идет на механическое разрушение охрупченных в результате понижения температуры частиц гомогенизируемой жидкости. Одновременно происходит втягивание плотных, по сравнению с паром, жидких частиц в самую центральную часть субкавитирующего ядра, в зону самых высоких окружных скоростей и самого низкого давления, в то время как пузырьки пара, покрытые изнутри ледяной оболочкой, вытесняются к периферии ядра, в зону более высоких давлений, в результате чего они охлопываются, твердая оболочка разрушается, ударяя и разрушая частицы гомогенизируемой фазы, например жировые шарики. Область субкавитирующего ядра оказывается охваченной зоной интенсивного парообразования и наблюдается визуально вблизи центральной части вихревой трубы. Из центральной части трубы частицы гомогенизированной жидкости, например раздробленные жировые шарики, уносятся потоком по раскручивающейся спирали к периферии, при этом происходит их стабилизация за счет покрытия их поверхности эмульгатором. С периферии жировые шарики вновь перемещаются к оси по скручивающейся спирали, проходя вторую ступень гомогенизации. Таких ступеней может насчитываться от 10 до 30. При этом достигается «хорошая» и «отличная» степень гомогенизации, при которой средний размер жирового шарика не превышает 1,2 мкм.

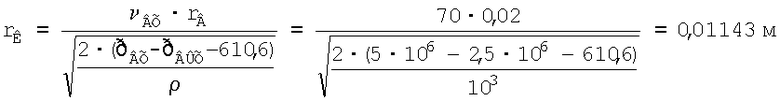

Пример 1. Молоко плотностью ρ=1000 кг/м3 со средним размером жирового шарика 3,2 мкм под давлением pBX=5 МПа через входное сопло подают в вихревую трубу. Входное давление перераспределяется между соплом и диафрагмой. рС=2,5 МПа; рД=2,5 МПа. На выходе из сопла в корпус вихревой трубы радиусом rВ=0,02 м потенциальная энергия потока, определяемая давлением рC, преобразуется в кинетическую энергию. Поток приобретает скорость вихревого движения

Перемещаясь к оси вихревой камеры, поток ускоряется. Явления кавитации начинаются на радиусе:

Радиус субкавитационного ядра для вихревой трубы диаметром 0,02 м составляет 0,014 м. Двигаясь вдоль вихревой трубы, частицы жидкости неоднократно попадают в приосевую зону кавитации, где происходит их вскипание и сублимация с сопутствующим ей охрупчиванием и разрушением частиц. В результате средний размер частиц дисперсной среды уменьшается до 0,41 мкм.

Радиус субкавитационного ядра для вихревой трубы диаметром 0,02 м составляет 0,014 м. Двигаясь вдоль вихревой трубы, частицы жидкости неоднократно попадают в приосевую зону кавитации, где происходит их вскипание и сублимация с сопутствующим ей охрупчиванием и разрушением частиц. В результате средний размер частиц дисперсной среды уменьшается до 0,41 мкм.

Пример 2. Гомогенизировалась композиция, содержащая молочные, растительные и животные жиры, а также эмульгатор под давлением 10 МПа. Плотность смеси составляет ρ=1000 м/с. Смесь через входное сопло подают в вихревую трубу диаметром 0,02 м. После гомогенизации средний размер жировых шариков составляет 0,67 мкм.

На фиг.1 показана цилиндрическая вихревая труба с тангенциальным соплом 5 со сплошной торцевой стенкой 2 и диафрагмой 3, с которой состыковывается диффузор 4, переходящий в конфузор 6. На фиг.3 показана комбинированная вихревая труба, отличающаяся комбинированным корпусом, состоящим из двух частей: цилиндрической и сужающегося конуса. Вихревая труба на фиг.4 аналогична изображенной на фиг.1 и отличается расширяющейся конической формой корпуса. На фиг.5 показана комбинированная вихревая труба, отличающаяся комбинированным корпусом, состоящим из двух частей: цилиндрической и расширяющегося конуса.

Устройство работает следующим образом. Эмульсия под давлением нагнетается во входное сопло, откуда с большой скоростью выходит в вихревую трубу, приобретая вращательное вихревое движение, при этом каждая частица жидкости движется по траектории скручивающе-раскручивающейся спирали, перемещаясь одновременно в трех направлениях: по окружности, по радиусу и вдоль оси трубы. Жидкость, входящая в вихревую трубу и двигающаяся по периферийной траектории, имеет самую малую скорость, поэтому имеет самое высокое давление и температуру и является перегретой по отношению к приосевой области субкавитирующего ядра. Плотные слои жидкости интенсивно втягиваются в область низкого давления и жидкость начинает двигаться по скручивающейся спирали. По мере приближения к оси вихревой трубы окружная и угловая скорости жидкости увеличиваются, давление в потоке падает и по достижении критического значения вблизи области субкавитирующего ядра жидкость, освобождаясь от излишней энергии, спонтанно вскипает и, согласно закону сохранения энергии, ее температура падает до температуры кипения, соответствующей давлению. Попадая в область субкавитирующего ядра, где давление составляет 610,6 Па и ниже, кипение переходит в сублимацию, и образовавшаяся в процессе кипения свободная поверхность жидкости начинает замерзать. Затем более плотная периферийная жидкость вытесняет парожидкостную смесь из центра и заставляет ее двигаться к периферии, где происходит ее торможение, повышение давления и температуры. Количество таких скручивающее-раскручивающихся спиралей колеблется от 10 до 30. Выход прогомогенизированного продукта из вихревой трубы осуществляется через диафрагму, исключающую попадание продукта из пристенных областей вихревой трубы в отводящее сопловое устройство, представляющее собой конфузор, переходящий в диффузор, интенсифицирующее гомогенизацию, повышающее скорость движения жидкости вдоль трубы, способствующее снижению давления и температуры и увеличивающее радиус субкавитирующего ядра.

Источники информации

1. Кацнельсон М.У., Мухин А.А. и др. Экспериментальные исследования характера распределения давления в гомогенизирующей головке с цилиндрическим клапаном. Труды ВНИЭКИ ПРОДМАШа. - М.: 1981, с.66-74.

2. Патент №2246824, кл. А01J 11/16.

3. Патент №2138158, кл. А01J 11/16, В01F 3/08, 1999.

4. Грановский В.Я., Филатов Ю.И. Сравнительная оценка диспергирующих устройств, применяемых в молочной промышленности. // Сборник научных трудов. М.: ГУ ВНИМИ. - 1999. - с.83-91.

5. Васильев О.Ф. Основы механики винтовых и циркуляционных потоков. - М.: Гос. энергетическое издательство, 1958. - 142 с.

6. Справочник по физике. - М.: Мир, 1982. - 517 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭМУЛЬГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2461415C1 |

| УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ МОЛОКА | 2011 |

|

RU2481768C2 |

| СПОСОБ ЭМУЛЬГИРОВАНИЯ И ВИХРЕВОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2783097C1 |

| ВИХРЕВОЙ ЭМУЛЬСОР | 2013 |

|

RU2556163C2 |

| УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ | 2003 |

|

RU2246824C1 |

| ВИХРЕВАЯ ТРУБА В.И.МЕТЕНИНА | 1992 |

|

RU2041432C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ | 1991 |

|

RU2035239C1 |

| ВИХРЕВАЯ ТРУБА | 2003 |

|

RU2324868C2 |

| ВИХРЕВАЯ ТРУБА | 1992 |

|

RU2043584C1 |

| Сублиматор-десублиматор | 1988 |

|

SU1611366A1 |

Изобретение относится к гомогенизации и консервированию жидкостей, например молока, и может быть использовано в химической, пищевой и других отраслях промышленности. Способ осуществляют путем организации вихревого приосевого субкавитирующего режима течения в вихревой трубе путем тангенциальной подачи жидкости со скоростью 70 м/с. В вихревой трубе создают симметричное оси и вытянутое вдоль оси ядро субкавитирующего вихревого течения гомогенизируемой жидкости, в котором наряду с процессом кавитации жидкости идет процесс сублимации и охрупчивания частиц гомогенизируемой жидкости, которые в результате соударений легко разрушаются, что позволяет достичь высокой степени гомогенизации. Протяженность создаваемого в вихревой трубе субкавитирующего ядра равна длине вихревой трубы, а диаметр ядра ограничен зоной давлений, не превышающих 610,6 Па. Движение потока в вихревой трубе организуется по траектории скручивающе-раскручивающейся спирали, растянутой вдоль оси и обеспечивающей 10-30 кратное попадание каждой частицы гомогенизируемой жидкости в зону субкавитирующего ядра. Устройство для гомогенизации содержит цилиндрическую, коническую или комбинированную вихревую трубу со сплошной торцевой стенкой и расположенным тангенциально к внутренней поверхности вихревой трубы входным соплом и выходную диафрагму, соединенную с конфузором, переходящим в диффузор. Диаметр входного отверстия в 2÷10 раз меньше диаметра сплошной торцевой стенки, длина вихревой трубы в 10÷30 раз больше диаметра сплошной торцевой стенки, внутренний диаметр диафрагмы в 2÷10 раз меньше диаметра сплошной торцевой стенки. Это позволяет достичь увеличения степени гомогенизации, уменьшения микрофлоры и снижения энергетических затрат. 2 н.п. ф-лы, 6 ил.

| УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ | 2003 |

|

RU2246824C1 |

| УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ ЖИДКОСТЕЙ | 1999 |

|

RU2138158C1 |

| КАЦНЕЛЬСОН М.У | |||

| и др | |||

| Экспериментальные исследования характера распределения давления в гомогенизирующей головке с цилиндрическим клапаном, Труды ВНИЭКИПРОДМАШа - М.: 1981, с.66-74. | |||

Авторы

Даты

2008-04-10—Публикация

2005-07-19—Подача