Изобретение относится к пищевой и химической промышленности, а именно к приготовлению тонкодисперсных эмульсий в системах, состоящих из взаимно нерастворимых компонентов, например, водной фазы, являющейся непрерывной средой эмульсии и масла, распределенного внутри нее в виде микроскопических капель и являющегося дисперсной фазой. Для стабилизации эмульсии может быть применен эмульгатор - твердый порошкообразный или жидкий, имеющий дифильные свойства и располагающийся на границе раздела фаз [1].

Изобретение может быть использовано в пищевой промышленности для приготовления эмульсионных пищевых продуктов, например майонеза, для приготовления различных композиций для производства продуктов питания, включающих водную фазу, смешанную с растительными, молочными и животными жирами, в хлебопечении в качестве жирсодержащих ингредиентов хлеба или в качестве смазок для хлебопекарного инвентаря, а также изобретение может быть использовано в других отраслях промышленности.

Известны способы эмульгирования путем интенсивного механического воздействия, перемешивания компонентов, действием ультразвука и кавитации [1-5].

Известны устройства для эмульгирования, которые предполагают интенсивное механическое воздействие и перемешивание компонентов эмульсии [6], или пропускание их через зону кавитации или воздействие ультразвуком [7], или эжектирование дисперсной фазы в струю дисперсионной среды [8].

Недостатком этих устройств является наличие слабопроточных полостей, потери энергии в этих полостях, малые зоны кавитации и проскальзывание диспергируемой среды мимо этих зон из-за пульсации этих зон по причине отсутствия специальной организации потока, а также необходимость создания высоких давлений на входе в устройство.

Наиболее близким аналогом к предлагаемому устройству и реализуемому с помощью этого устройства способу является вихревой гидродинамический эмульгатор, имеющий корпус с входными и выходными патрубками и размещенным в нем завихрителем [9].

Недостатком этого устройства является наличие перфорированной диафрагмы, в отверстиях которой возникают дополнительные потери давления. Кроме того, малая и слабовыраженная зона кавитации и высокая вероятность проскальзывания продукта мимо этих зон снижает эффект эмульгирования и качество конечного продукта.

Задачей данного изобретения является интенсификация процесса эмульгирования.

Технический результат - повышение дисперсности и устойчивости эмульсии.

Указанный технический результат достигается за счет использования устройства для эмульгирования, которое содержит цилиндрический корпус с соосно расположенным патрубком подачи диспергируемой среды, тангенциально расположенным патрубком подачи дисперсионной среды, выходной патрубок для отвода эмульсии, расположенную коаксиально корпусу вихревую камеру смешения, разделенную посредством, по меньшей мере, одной перегородки на секции, сообщающиеся друг с другом посредством сопла, выполненного на перегородке, при этом каждая из секций вихревой камеры смешения сообщается с объемом корпуса посредством, по меньшей мере, одного тангенциально расположенного патрубка.

Также технический результат достигается за счет осуществления способа эмульгирования, например, жира в воде, который заключается в том, что подают диспергируемую среду в вихревую камеру смешения через соосно расположенный в корпусе патрубок, подводят дисперсионную среду через тангенциально расположенный в корпусе патрубок с организацией вихревого потока с интенсивной зоной кавитации в приосевой области корпуса, который поступает через тангенциально расположенные патрубки в последовательно расположенные секции вихревой камеры смешения, при этом вихревой поток сначала диспергирют с диспергируемой средой в первой секции с образованием эмульсии, после чего полученная эмульсия последовательно перетекает в нижерасположенные секции, в которых происходит ее диспергирование с подводимым к каждой секции вихревым потоком дисперсионной среды, затем из последней секции осуществляют отвод готовой эмульсии через выходной патрубок.

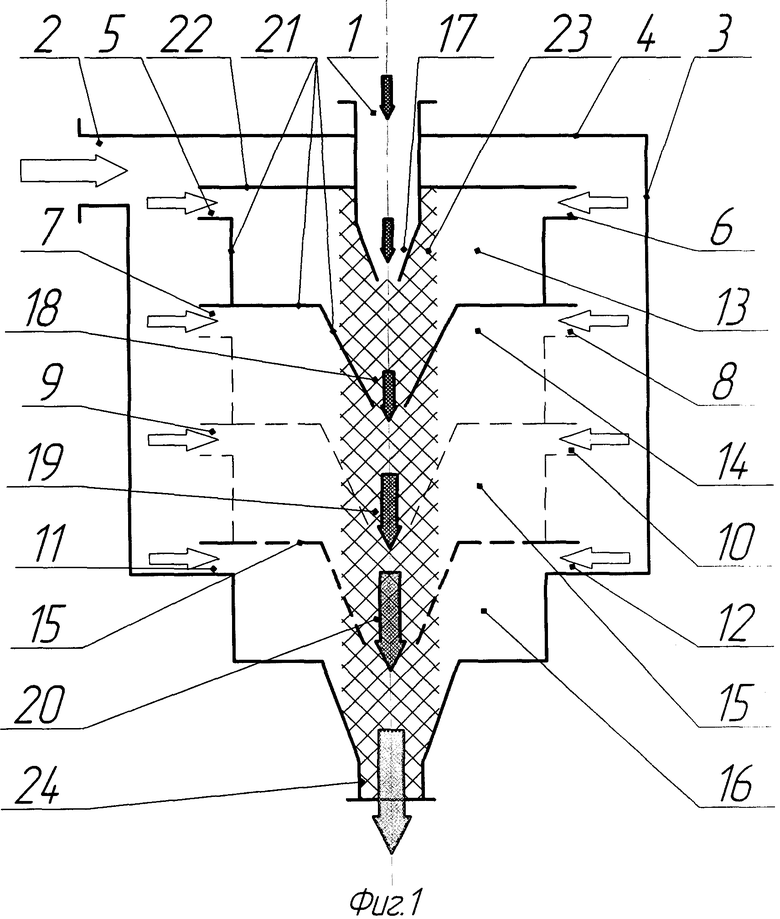

Далее изобретение поясняется ссылками на фиг.1, на которой представлен разрез устройства для эмульгирования, которое включает патрубок 1 подачи диспергируемой жидкости, тангенциально расположенный относительно корпуса патрубок 2 подвода дисперсионной среды, коаксиально расположенную цилиндрическую вихревую камеру смешения 3 с крышкой 4, систему тангенциально расположенных патрубков 5-12 подачи дисперсионной среды в секции 13-16 вихревой камеры смешения 3, выполненные в перегородках 21 вихревой камеры смешения сопло 17 подачи диспергируемой жидкости в первую секцию, сопла 18-20 подачи промежуточной эмульсии в нижерасположенные секции вихревой камеры смешения 3, сопло выхода готовой эмульсии 24, при этом вихревая камера смешения закрыта крышкой 22.

Устройство работает следующим образом. Подача диспергируемой жидкости осуществляется через осевой патрубок 1. Дисперсионная среда подается через патрубок 2. Патрубок 2 подачи дисперсионной среды расположен тангенциально по отношению к цилиндрическому корпусу 3 с крышкой 4. За счет тангенциальной подачи дисперсионная среда в корпусе 3 приобретает вращательное движение, создавая напор на входе в систему патрубков 5-12. Через тангенциальные сопла 5-12 дисперсная среда поступает в соответствующие секции камеры смешения 13-16, создавая в них вихревые потоки и смешиваясь с дисперсионной средой или с концентрированной эмульсией, поступающей из предыдущей секции через соответствующие осевые сопла 17-20. Таким образом, в каждой камере смешения происходит подмешивание дисперсионной среды к эмульсии, полученной в предыдущей камере, и дополнительное диспергирование эмульсии. По мере перемещения эмульсии по камерам смешения, ее концентрация уменьшается, а степень дисперсности повышается. Количество патрубков подачи дисперсной среды в каждую из секций может варьироваться от 1 до n, что определяется расходом дисперсной среды и концентрацией получаемой эмульсии. Количество секций вихревой камеры, которые являются камерами смешения, определяется необходимой степенью эмульгирования и также может варьироваться в любых пределах от 1 до m (на чертеже показан пример выполнения устройства с четырьмя секциями). Первая по ходу движения эмульсии секция 13 образована перегородкой 21 и крышкой 22. В нее через тангенциальные сопла 5, 6 подается дисперсионная среда, которая приобретает вращательное движение, создавая в приосевой части зону кавитации 23, куда через осевое сопло 17 засасывается, или подается принудительно диспергируемая жидкость и где происходит ее интенсивное дробление и смешение с дисперсионной средой. Первая секция 13 является первой ступенью эмульгирования, где образуется эмульсия высокой концентрации. Вторая 14, третья 15 и четвертая 16 секции работают аналогичным образом, отличаясь лишь тем, что в них по осевым соплам 18, 19, 20 подается не диспергируемая жидкость, а эмульсия, образованная в предыдущей камере. При прохождении через зону кавитации каждой следующей камеры дисперсность эмульсии повышается, а концентрация снижается, т.к. в каждой следующей камере происходит дополнительное подмешивание дисперсионной среды так, что на выходе 24 она приобретает требуемую концентрацию и дисперсность.

В предлагаемом устройстве тангенциальная подача дисперсионной среды во внутренние вихревые камеры создает вихревой поток с обширной локализованной осесимметричной зоной кавитации. Осевая подача тонкоструйного потока диспергируемой жидкости, или эмульсии в центральную, наиболее интенсивную область кавитации, способствуют его разрушению и исключает проскальзывание его мимо этих зон. Благодаря многократному попаданию диспергируемой жидкости, а затем эмульсии в зоны кавитации нескольких последовательно расположенных секций вихревой камеры смешения повышается степень ее дисперсности. Такая эффективная организация процесса эмульгирования позволяет снизить давление на входе в устройство и, соответственно, снизить расход энергии. Организация осесимметричного вихревого потока в камере, повторяющей форму потока, исключает образование слабопроточных полостей, исключая дополнительные потери энергии.

В предлагаемом способе эмульгирования используется описанное выше вихревое устройство, в котором максимально расширена, локализована и интенсифицирована область кавитации. Процесс кавитации сопровождается выделением большого количества энергии, которая разрушает дисперсную среду. Интенсивность кавитации возрастает в радиальном направлении в сторону оси, поэтому осевая подача тонкой струи диспергируемой жидкости обеспечивает получение наиболее мелкодисперсной эмульсии. Кроме того, многоступенчатое эмульгирование обеспечивает многократное попадание эмульсии в зону кавитации.

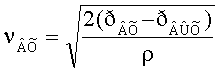

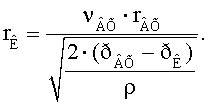

Способ эмульгирования осуществляется следующим образом. Дисперсионная среда с температурой от 20 до 80°С за счет тангенциальной подачи образует несколько параллельных осесимметричных вихревых потоков, сообщающихся между собой вдоль оси. В приосевой зоне 23 этих вихревых потоков образуются зоны интенсивной кавитации. Размер зоны кавитации определяется скоростью потока дисперсионной среды на входе в вихревую камеру. Скорость потока дисперсионной среды на входе в вихревую камеру определяется по формуле Эйлера:  , где pВХ и pВЫХ - давления на входе в вихревую камеру и на выходе из нее; ρ - плотность жидкости [кг/м3]. Попадая в вихревую трубу, поток дисперсионной среды перемещается от периферии к оси камеры, причем каждый слой жидкости приобретает вращательное движение относительно оси трубы со скоростью, обратно пропорциональной радиусу r расположения слоя:

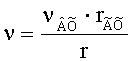

, где pВХ и pВЫХ - давления на входе в вихревую камеру и на выходе из нее; ρ - плотность жидкости [кг/м3]. Попадая в вихревую трубу, поток дисперсионной среды перемещается от периферии к оси камеры, причем каждый слой жидкости приобретает вращательное движение относительно оси трубы со скоростью, обратно пропорциональной радиусу r расположения слоя:  [10]. Из приведенной зависимости скорость на любом радиусе вихревого потока можно определить по формуле:

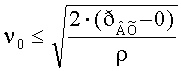

[10]. Из приведенной зависимости скорость на любом радиусе вихревого потока можно определить по формуле:  , где rВХ - радиус расположения водного отверстия. Из закона сохранения энергии следует, что с увеличением скорости потока давление в нем падает. Минимальное давление в потоке не может иметь величину, меньшую 0 МПа. Следовательно, максимальное значение окружной скорости не может быть больше

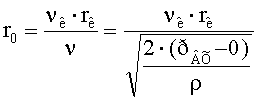

, где rВХ - радиус расположения водного отверстия. Из закона сохранения энергии следует, что с увеличением скорости потока давление в нем падает. Минимальное давление в потоке не может иметь величину, меньшую 0 МПа. Следовательно, максимальное значение окружной скорости не может быть больше  . Такая скорость достигается на радиусе

. Такая скорость достигается на радиусе  . Но при давлении 3 кПа вода кипит при 20°С и при этой температуре начинается процесс кавитации. Если дисперсионная среда подается в вихревую камеру с температурой 80°, то вскипание жидкости, или кавитация, начинается при давлении pк=5 кПа. Таким образом, в центральной части вихревой камеры образуется зона кавитации 23 (фиг.1), ограниченная областью давлений рк=5÷3 кПа.

. Но при давлении 3 кПа вода кипит при 20°С и при этой температуре начинается процесс кавитации. Если дисперсионная среда подается в вихревую камеру с температурой 80°, то вскипание жидкости, или кавитация, начинается при давлении pк=5 кПа. Таким образом, в центральной части вихревой камеры образуется зона кавитации 23 (фиг.1), ограниченная областью давлений рк=5÷3 кПа.

Радиус кавитационного ядра определяется по формуле: Область кавитации оказывается охваченной зоной интенсивного парообразования и наблюдается визуально вблизи центральной части вихревой камеры. Чем выше температура жидкости, тем больше радиус зоны кавитации.

Область кавитации оказывается охваченной зоной интенсивного парообразования и наблюдается визуально вблизи центральной части вихревой камеры. Чем выше температура жидкости, тем больше радиус зоны кавитации.

Диспергируемая жидкость с температурой от 20 до 80°С подается по осевому соплу в виде тонкой струи в зону кавитации первого вихревого потока, где происходит ее интенсивное разрушение и смешение с дисперсной средой с образованием высококонцентрированной грубодисперсной эмульсии. Далее эта высококонцентрированная грубодисперсная эмульсия поступает в зону кавитации следующего вихревого потока дисперсной среды, перемешивается с ним, при этом повышается ее дисперсность и снижается концентрация. Последующие прохождения эмульсией очередных вихревых потоков аналогичны изложенному выше. Каждый из следующих параллельных вихревых потоков является очередной ступенью эмульгирования, интенсифицируя процесс. В каждой следующей ступени происходит повышение дисперсности эмульсии и снижение ее концентрации. При этом оптимальная организация потока в виде вихря исключает образование застойных зон и снижает энергопотребление, а обширная локализованная зона кавитации с подачей дисперсной среды непосредственно в эту зону исключает проскальзывание ее мимо этой зоны, давая, в конечном счете, сокращение энергозатрат. Таким образом, достигается высокая степень дисперсности эмульсии и, как следствие, повышение ее устойчивости.

Таким образом, заявленный технический результат достигается в результате осуществления способа, который включает диспергирование жировой фазы в зонах кавитации за счет организации нескольких параллельных осесимметричных вихревых потоков дисперсионной среды с интенсивной зоной кавитации в приосевой области, сообщающихся вдоль осевой зоны, через которые последовательно проходит сначала диспергируемая жидкость, а затем образованная из нее в этих ступенях эмульсия, степень дисперсности которой повышается, а концентрация по прохождению каждой ступени уменьшается за счет подмешивания на каждой ступени дисперсионной среды, образующей соответствующий вихревой поток.

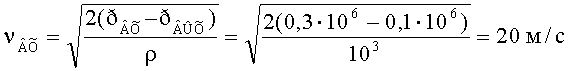

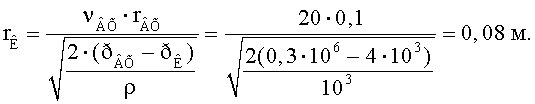

Пример 1. Процесс изготовления 15%-ной эмульсии подсолнечного масла в воде включает смешение 85 кг воды и 15 кг масла при температуре 50°С с применением заявленного устройства. Через патрубок подачи дисперсионной среды под давлением 0,3 МПа в устройство поступает вода. Давление кавитации или вскипания водной фазы при температуре 50°С составляет 4 кПа. Подача подсолнечного масла с температурой 50°С осуществляется через патрубок входа диспергируемой жидкости - самовсасыванием. На выходе из сопел подачи дисперсионной среды в секции вихревой камеры смешения радиусом rВХ=0,1 м потенциальная энергия потока, определяемая давлением рВХ, преобразуется в кинетическую энергию. Полагая, что на выходе из устройства давление атмосферное, можно определить скорость его вихревого движения на входе в камеру:

. Перемещаясь к оси вихревой камеры, поток ускоряется. Явления кавитации начинаются на радиусе:

. Перемещаясь к оси вихревой камеры, поток ускоряется. Явления кавитации начинаются на радиусе:

Радиус кавитационного ядра для вихревого устройства диаметром 0,1 м составляет 0,08 м. Эксперименты показали, что средний размер частиц дисперсной фазы в эмульсии в результате обработки на вихревом устройстве составил 3 мкм.

Радиус кавитационного ядра для вихревого устройства диаметром 0,1 м составляет 0,08 м. Эксперименты показали, что средний размер частиц дисперсной фазы в эмульсии в результате обработки на вихревом устройстве составил 3 мкм.

Пример 2. Процесс изготовления 50%-ной эмульсии подсолнечного масла в воде включает смешение 50 кг воды и 50 кг масла при температуре 50°С с применением заявленного устройства. Через патрубок подачи дисперсионной среды под давлением 0,3 МПа в устройство поступает вода. Давление кавитации или вскипания водной фазы при температуре 50°С составляет 4 кПа. Подача подсолнечного масла с температурой 50°С осуществляется через патрубок входа диспергируемой жидкости - самовсасыванием. На выходе из сопел подачи дисперсионной среды в секции вихревой камеры смешения радиусом rВ=0,1 м потенциальная энергия потока, определяемая давлением рС, преобразуется в кинетическую энергию. Поток приобретает скорость вихревого движения νÂÕ=20 м/с.

Эксперименты показали, что средний размер частиц дисперсной фазы в эмульсии в результате обработки на вихревом устройстве составил 3,2 мкм. Эмульсия сохраняла свои свойства в течение месяца.

Источники информации

1. Патент №2136356, МПК: B01F 3/08, B01F 5/16, 1999.

2. Авт. св. СССР № 1236287, кл. F27B 21/00, 1986.

3. Патент США № 4915509, МПК: B01J 19/18; В 1988.

4. Патент России № 2081691, МПК: B01F 7/00, 1997.

5. Патент России № 2172207, МПК: B01F 3/08, B01F 11/02, 2001.

6. Ткаченко А.Н. Кавитационные техника и технологии. - Киев: изд-во "Техника"; 2001 - 462 с.

7. Патент России N 2361658, МПК: B01J.

8. А.С. №1151283, кл. B01F 5/04, 1983.

9. Патент РФ №2091144, кл. B01F 5/00, 1994.

10. Васильев О.Ф. Основы механики винтовых и циркуляционных потоков. - М.: Гос. энергетическое издательство, 1958. - 142 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭМУЛЬГИРОВАНИЯ И ВИХРЕВОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2783097C1 |

| СПОСОБ ГОМОГЕНИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2321251C2 |

| ВИХРЕВОЙ ЭМУЛЬСОР | 2013 |

|

RU2556163C2 |

| УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ МОЛОКА | 2011 |

|

RU2481768C2 |

| ВИХРЕВОЕ УСТРОЙСТВО ДЛЯ ЭМУЛЬГИРОВАНИЯ | 2023 |

|

RU2824564C1 |

| Кристаллизатор-охладитель | 1989 |

|

SU1718759A1 |

| УЛЬТРАЗВУКОВОЙ ГОМОГЕНИЗАТОР | 2008 |

|

RU2371242C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ, СТАТИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЭМУЛЬГИРОВАНИЯ И ГИДРОДИНАМИЧЕСКОЕ МНОГОСЕКЦИОННОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ГОМОГЕНИЗАЦИИ ЭМУЛЬСИИ | 2001 |

|

RU2202406C2 |

| СПОСОБ ПРОИЗВОДСТВА ИНДИВИДУАЛЬНОЙ КОЛОДКИ ДЛЯ ПЕРСОНАЛЬНОЙ ПОДГОНКИ И ФОРМОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБУВИ | 2017 |

|

RU2672445C1 |

| УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ | 2003 |

|

RU2246824C1 |

Изобретение относится к пищевой и химической промышленности, а именно к приготовлению тонкодисперсных эмульсий в системах, состоящих из взаимно нерастворимых компонентов, например водной фазы и масла. Устройство состоит из наружной и нескольких внутренних соосных вихревых камер, куда раздельно подаются смешиваемые компоненты эмульсии. Тангенциальная подача дисперсионной среды во внутренние вихревые камеры создает вихревой поток с обширной локализованной осесимметричной зоной кавитации. Осевая подача тонкоструйного потока диспергируемой жидкости в центральную, наиболее интенсивную область кавитации способствуют его разрушению и исключает проскальзывание его мимо этих зон. Благодаря многократному попаданию диспергируемой жидкости в зоны кавитации нескольких, последовательно расположенных вихревых камер, повышается степень ее дисперсности. Технический результат состоит в ликвидации слабопроточных зон, снижении давления на входе в устройство и, соответственно, снижении расхода энергии. 2 н.п. ф-лы, 1 ил.

1. Устройство для эмульгирования, характеризующееся тем, что содержит цилиндрический корпус с соосно расположенным патрубком подачи диспергируемой среды, тангенциально расположенным патрубком подачи дисперсионной среды, выходной патрубок для отвода эмульсии, расположенную коаксиально корпусу вихревую камеру смешения, разделенную посредством, по меньшей мере, одной перегородки на секции, сообщающиеся друг с другом посредством сопла, выполненного на перегородке, при этом каждая из секций вихревой камеры смешения сообщается с объемом корпуса посредством, по меньшей мере, одного тангенциально расположенного патрубка.

2. Способ эмульгирования, характеризующийся тем, что подают диспергируемую среду в вихревую камеру смешения через соосно расположенный в корпусе патрубок, подводят дисперсионную среду через тангенциально расположенный в корпусе патрубок с организацией вихревого потока с интенсивной зоной кавитации в приосевой области корпуса, который поступает через тангенциально расположенные патрубки в последовательно расположенные секции вихревой камеры смешения, при этом вихревой поток сначала диспергирют с диспергируемой средой в первой секции с образованием эмульсии, после чего полученная эмульсия последовательно перетекает в нижерасположенные секции, в которых происходит ее диспергирование с подводимым к каждой секции вихревым потоком дисперсионной среды, затем из последней секции осуществляют отвод готовой эмульсии через выходной патрубок.

| МНОГОКОНУСНЫЙ СТРУЙНЫЙ АППАРАТ | 2002 |

|

RU2196638C1 |

| Смеситель | 1989 |

|

SU1764685A1 |

| SU 6095227 A, 04.05.1978 | |||

| EP 0460804 A1, 11.12.1991. | |||

Авторы

Даты

2012-09-20—Публикация

2011-03-29—Подача