Область техники, к которой относится изобретение

Настоящее изобретение относится к способу проведения экзотермических химических реакций в псевдоизотермических условиях. В последующей части описания и в формуле изобретения под псевдоизотермическими условиями подразумеваются условия, при которых температуру реакции поддерживают в узком диапазоне с небольшими отклонениями от заданной оптимальной величины. Изобретение относится, в частности, к способу проведения в псевдоизотермических условиях высокоэкзотермических каталитических реакций типа окислительных реакций, например реакции окисления аммиака с получением азотной кислоты и реакции окисления метанола с получением формальдегида. Настоящее изобретение относится также к химическому аппарату, предназначенному для осуществления указанного выше способа.

Уровень техники

Хорошо известно, что при проведении высокоэкзотермических окислительных реакций во избежание возникновения в реакторе опасных для работы условий необходимо постоянно контролировать и регулировать один или несколько рабочих параметров протекающего в реакторе процесса, таких как температура реакции и концентрация по меньшей мере одного из участвующих в реакции реагентов. Так, например, при получении формальдегида путем окисления метанола при высокой концентрации реагентов и высокой экзотермичности реакции в реакторе быстро возникают взрывоопасные условия, требующие точного контроля и поддержания концентрации реагентов и температуры реакции на уровне, меньшем определенных предельно допустимых значений. Кроме того, когда температура реакции и концентрация реагентов становятся выше этих предельно допустимых значений, в реакторе может произойти "отравление" и потеря каталитической активности катализатора и неизбежное снижение выхода реакции. Такое явление характерно, в частности, для реакции окисления аммиака с получением азотной кислоты, когда при заданной температуре и концентрации реагентов больше определенной пороговой величины катализатор на основе Со3O4 в результате быстрого восстановления превращается в СоО, который обладает меньшей в сравнении с Со3O4 каталитической активностью.

Для контроля температуры и концентрации реагентов при проведении подобных реакций было предложено использовать реакторы с псевдоожиженным слоем. Такие реакторы, однако, обладают многими весьма существенными недостатками, связанными, в частности, с очень высоким потреблением энергии, необходимой для подачи в реактор большого количества воздуха и поддержания концентрации аммиака ниже порога взрываемости, с более сложной конструкцией, чем у реакторов с неподвижным слоем катализатора, и с проблемами пылеулавливания.

Кроме того, движение катализатора в реакторах с псевдоожиженным слоем ускоряет процесс коррозии стенок реактора.

Краткое изложение сущности изобретения

В основу настоящего изобретения была положена задача разработать способ проведения высокоэкзотермических окислительных реакций в псевдоизотермических условиях между реагентами, непрерывно подаваемыми в потоке в слой катализатора, который не имел бы указанных выше недостатков, присущих известным способам, или, иными словами, обеспечивал бы возможность работы в условиях, исключающих возможность возникновения взрыва в смеси реагентов и в смеси реагентов с продуктами реакции, и позволял бы увеличить срок службы катализатора.

Указанная выше задача решается согласно изобретению с помощью предлагаемого в нем способа, отличающегося тем, что по меньшей мере часть непрерывного потока реагентов подают в реактор с разной, заданной температурой и с разным расходом в разные, соответствующие разным стадиям реакции точки слоя катализатора, в которых реагенты имеют низкую концентрацию.

В не ограничивающем объем изобретения случае использования псевдоизотермического реактора с вертикальной осью и проходящими через катализатор в осевом направлении реагентами разные стадии реакции протекают в разных по высоте участках слоя катализатора, в которые с заданным расходом и заданной температурой подают реагенты.

Более подробно отличительные особенности и преимущества предлагаемого в настоящем изобретении способа рассмотрены ниже на примере одного из вариантов его возможного осуществления со ссылкой на прилагаемые к описанию иллюстрирующие, но не ограничивающие объем изобретения чертежи.

Краткое описание чертежей

На прилагаемых к описанию чертежах показано:

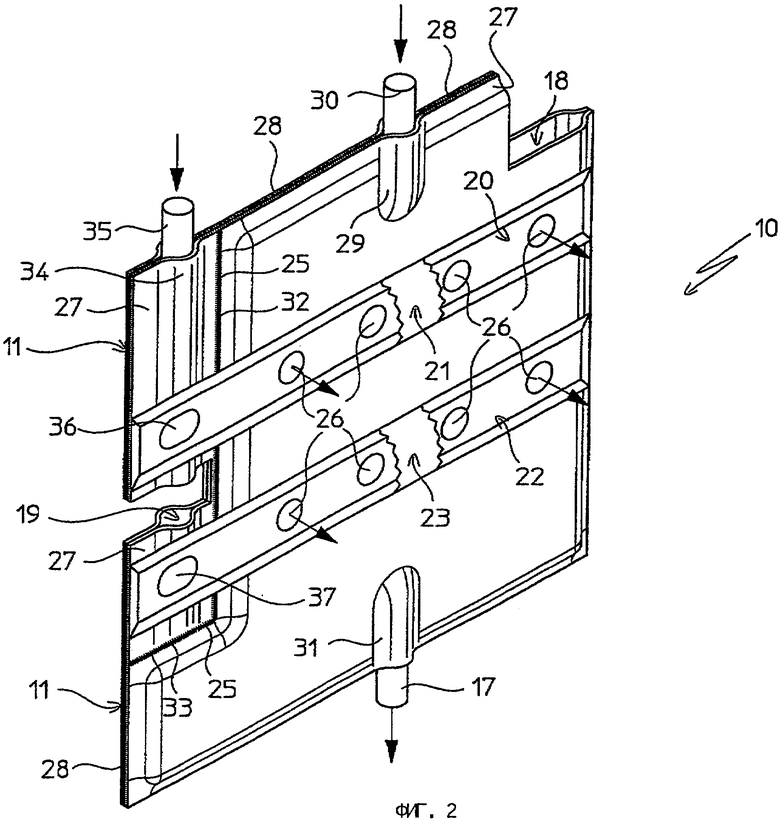

на фиг.1 - схема химического реактора, предназначенного для осуществления предлагаемого в изобретении способа, и

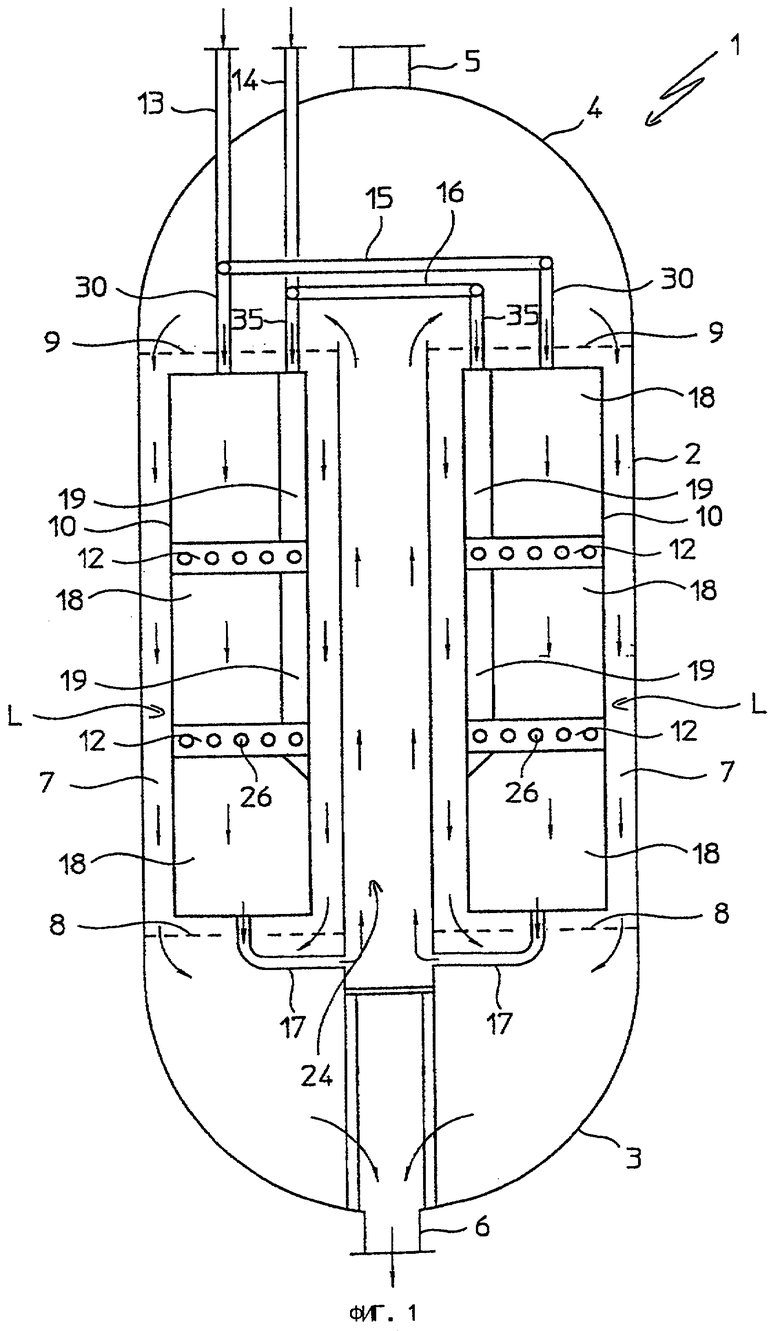

на фиг.2 - схема в увеличенном масштабе одного из элементов реактора, показанного на фиг.1.

Предпочтительный вариант осуществления изобретения

На фиг.1 схематично показан обозначенный позицией 1 химический реактор с вертикальной осью, предназначенный для проведения высокоэкзотермических реакций, например, окислительных реакций типа реакции окисления аммиака с получением азотной кислоты.

Реактор 1 имеет цилиндрический корпус 2, закрытый с противоположных концов нижним и верхним днищами 3 и 4. На верхнем днище 4 расположен люк 5, а в нижнем днище 3 выполнено отверстие 6 для выгрузки из реактора продуктов реакции.

Корпус 2 образует расположенную между нижней и верхней плоскостями 8 и 9 зону 7 реакции, в которой находится слой (L) катализатора, через который в осевом направлении проходят газообразные реагенты и продукты реакции.

Несущие слой (L) катализатора элементы хорошо известны и поэтому не показаны на чертеже и не требуют подробного описания.

В слое (L) катализатора расположено несколько соответствующим образом закрепленных в реакторе теплообменников 10 и распределителей 12 реагентов, при этом теплообменники 10 имеют плоскую прямоугольную форму и расположены предпочтительно концентрично в нескольких радиальных плоскостях вокруг оси корпуса с параллельными оси длинными сторонами 11.

В предпочтительном варианте осуществления настоящего изобретения каждый теплообменник 10 неподвижно соединен с двумя распределителями 12 реагентов и служит для них, как подробнее описано ниже, соответствующей опорой.

Так, в частности, как показано на фиг.2, каждый теплообменник 10 имеет две прилегающие друг к другу своими краями стенки 27 и 28, которые соединены между собой по периметру, например, сваркой и образуют первую, расположенную между ними камеру 18.

Рядом с боковой стороной 11 теплообменника 10 выполнен сварной шов 25 с параллельным и перпендикулярным боковой стороне 11 теплообменника участками 32 и 33, которые образуют внутри теплообменника между сторонами 27 и 28 вторую камеру 19, герметично отделенную от первой камеры 18.

Камера 18 имеет входной патрубок 29 и выходной патрубок 31, а камера 19 имеет только один входной патрубок 34.

На стенке 27 теплообменника 10 закреплены две пластины 20 и 22 коробчатой формы, которые проходят перпендикулярно боковой стороне 11 теплообменника по всей его ширине.

Пластины 20 и 22 вместе со стенкой 27 образуют каналы 21 и 23, которые с одной стороны через выполненные в стенке 27 отверстия 36 и 37 соединены со второй камерой 18, а с другой стороны выходят из теплообменника 10 наружу в слой (L) катализатора через выполненные в пластинах отверстия 26.

Отверстия 26 в пластинах (20, 22) предпочтительно должны быть расположены на одной линии в направлении продольной оси пластины.

Закрепленные на теплообменниках 10 пластины 20 и 22 коробчатой формы образуют распределители 12 жидкости, которая попадает в них из камеры 18.

Теплообменники 10 вместе с соответствующими распределителями 12 образуют предлагаемое в настоящем изобретении устройство, позволяющее регулировать температуру и концентрацию реагентов в слое (L) катализатора, о чем подробнее сказано ниже.

Реактор 1 имеет также трубопроводы 13 и 14 для подачи соответствующих реагентов, соединенные с камерами 18 и 19 каждого теплообменника 10 трубами 15 и 16 и соответствующими патрубками 30 и 35, и коллекторы 17 для продуктов реакции, которые соединены с одной стороны с выходными патрубками 31 теплообменников, а с другой стороны - с расположенным на оси реактора центральным каналом 24.

Ниже рассмотрен предлагаемый в изобретении способ проведения в описанном выше реакторе высокоэкзотермических химических реакций в псевдоизотермических условиях с одновременным регулированием и поддержанием температуры реакции и концентрации реагентов в определенных пределах с небольшими отклонениями от заданных значений.

Непрерывно подаваемый в реактор 1 поток реагентов, например аммиака и кислорода, из которых в реакторе получают азотную кислоту, разделяют на входе в реактор на две части.

Первую или основную часть потока реагентов предварительно нагревают до температуры, при которой в результате теплообмена со слоем (L) катализатора начинается необходимая реакция (окисление аммиака), для чего, в частности, основную часть потока реагентов через распределитель 12 и трубы 15 и патрубки 30 подают в камеры 18 всех теплообменников 10.

Выходящие из теплообменников 10 предварительно нагретые реагенты собираются в коллекторе 20 и проходят к нижнему концу центрального канала 24. Выходящие из верхнего конца центрального канала 24 предварительно нагретые реагенты распределяются и проходят через слой (L) катализатора, в котором при этом начинается необходимая высокоэкзотермическая окислительная реакция.

Вторую часть потока реагентов, которой регулируют температуру реакции и концентрацию реагентов, разделяют между всеми камерами 18 теплообменников 10, из которых этот поток реагентов попадает в соответствующие пары распределителей 19, 20.

Как уже было сказано выше, распределители 19, 20 расположены в массе слоя (L) катализатора на разных по высоте уровнях в соответствии с разными стадиями протекающей в слое катализатора реакции и позволяют регулировать концентрацию и температуру реагентов на соответствующих стадиях реакции.

В настоящем изобретении такое регулирование концентрации реагентов и температуры реакции осуществляется регулированием расхода второй части реагентов обычными и хорошо известными способами и подачей свежих реагентов в определенные точки слоя катализатора.

Продукты реакции отбирают из реактора 1 через отверстие 6.

Настоящее изобретение не ограничено описанным выше вариантом его осуществления и не исключает возможности внесения в него различных изменений и усовершенствований в объеме формулы изобретения.

Изобретение предназначено для проведения экзотермических химических реакций в псевдоизотермических условиях. Для их проведения часть непрерывного потока реагентов подводят в каталитическую массу слоя катализатора с разными заданными температурой и расходом и в разные точки этой каталитической массы, соответствующие разным последовательным стадиям протекающей в слое катализатора реакции. Аппарат для осуществления способа содержит несколько теплообменников. При этом каждый теплообменник связан, по меньшей мере, с одним распределителем непрерывного потока реагентов, подаваемых в слой катализатора при определенной температуре с определенным расходом. Изобретение позволяет предотвратить возможность возникновения взрыва в смеси реагентов и позволяет увеличить срок службы катализатора. 2 н. и 4 з.п. ф-лы, 2 ил.

| WO 0185331 A1, 15.11.2001 | |||

| УСТРОЙСТВО ДЛЯ ОФТАЛЬМОЛОГИЧЕСКИХ ОПЕРАЦИЙ | 1992 |

|

RU2029533C1 |

| Реактор для проведения контактных реакций | 1981 |

|

SU1058488A3 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

Авторы

Даты

2008-04-10—Публикация

2003-09-08—Подача