Изобретение относится к теплотехнике и может быть использовано в любых отраслях техники для подогрева или жидких или газообразных сред, а также в качестве конденсаторов и испарителей.

Известны теплообменники, содержащие симметричный корпус с соосным входным и выходным патрубками, распределительной и сборной камерами, ограниченными плоскими торцевыми и цилиндрическими боковыми стенками и установленную в корпусе матрицу, состоящую из пластин с выштамповками гофр. Пластины соединены между собой попарно по периферийным кромкам с образованием каналов для обоих сред, ограниченных поверхностями из взаимнопересекающихся гофр [1]

Однако конструкция корпуса таких теплообменников сложна и дорога в производстве, а эффективность теплообменника недостаточно высока из-за неравномерного распределения расхода теплоносителя по каналам матрицы.

Известен способ изготовления пластинчатого теплообменника из набора прилегающих друг к другу в поперечном направлении пластин, имеющих отверстия, образующих после сборки теплообменника коллекторные камеры. Пластины соединяют попарно посредством сварки их по кромкам отверстий и сварки периферийных кромок [2]

Однако, при известном способе изготовления увеличивается масса конструкции из-за необходимости применять материал с толщиной, обеспечивающей сохранение геометрии каналов под действием перепада давления между теплоносителями.

Известен пластинчатый теплообменник, содержащий корпус с подводящими и отводящими патрубками одного теплоносителя, а также установленный в корпусе по крайней мере один пакет попарно соединенных по периферийным кромкам гофрированных пластин и патрубки подвода и отвода второго теплоносителя, примыкающие к коллекторам, образованным выполненными в пластинах окнами с отбортовками [3]

Известное техническое устройство является наиболее близким по технической сущности к предложенному устройству.

Недостатком этого устройства является недостаточная надежность при работе с теплоносителями, имеющими большой перепад давлений и температур.

Известен способ изготовления пластинчатого теплообменника, при котором путем штамповки изготавливают идентичные гофрированные пластины с периферийными кромками и окнами с отбортовками. Затем пластины попарно жестко соединяют по периферийным кромкам, а образованные при этом теплообменные элементы с межпластинными каналами соединяют в пакет путем жесткого соединения между собой отбортовок окон пластин в смежных элементах, присоединяют подводящие и отводящие патрубки и помещают в корпус [3]

Описанный способ изготовления является наиболее близким к предлагаемому. К недостаткам способа можно отнести отсутствие вытяжки при штамповке пластин, что приводит к увеличению массы теплообменника.

Цель данного изобретения уменьшение массы конструкции теплообменника при одновременном увеличении его несущей способности и прочности.

Цель достигается тем, что корпус включает соединенные стяжными элементами прижимные плиты, между которыми установлен пакет пластин, при этом корпус снабжен тепло- и звукоизоляцией, угол при вершине гофра пластины составляет 50 100o, попарно скрепленные пластины размещены с образованием зазора между вершинами гофр в каждой паре, пары пластин расположены с зазором относительно смежной пары пластин, все пластины в пакете размещены с образованием зазора между гофрами смежных пластин, ширина размещенного между плитами пакета пластин составляет (1,005 1,02) произведения числа пластин на высоту гофра пластин, при использовании теплоносителей с разным давлением в случае превышения коэффициента теплоотдачи со стороны теплоносителя с большим давлением по отношению к коэффициенту теплоотдачи теплоносителя с меньшим давлением, ширина размещенного между плитами пакета пластин составляет (1,03 - 1,07) произведения числа пластин на высоту гофра пластин, каждая пластина выполнена двухслойной из двух скрепленных между собой листов, на пластинах выполнены дополнительные выштамповки, образующие прямолинейные или зигзагообразные каналы, в корпусе по ходу первого теплоносителя установлено несколько пластин, причем патрубки отвода второго теплоносителя, закрепленные на одном из пакетов, сообщены с патрубками подвода этого теплоносителя в смежный пакет, штамповку пластин осуществляют с вытяжкой, при которой толщина листа в местах гофрирования уменьшается на 20 80% причем отбортовки окон выполняют с выступающими на 0,3 0,6 мм участками над поверхностью гофр пластин с образованием между периферийными кромками и отбортовками окон наклонной поверхности с углом у основания, равным 45 75o, а пакет пластин стягивают с помощью прижимных плит и стяжных элементов, штамповку с вытяжкой осуществляют не более чем за 2 3 перехода с промежуточной термообработкой, каждую пластину изготавливают двухслойной путем сварки или пайки примыкающих друг к другу идентичных штампованных листов по периферийным кромкам и отбортовкам окон, на контактирующие поверхности штампованных листов перед их соединением наносят слой связующего теплопроводного вещества, например клея или припоя, периферийные кромки пластин соединяют посредством роликовой контактной сварки, при этом ширина кромки не превышает 15 толщин кромки, периферийные кромки пластин соединяют путем аргонно-дуговой сварки, при этом ширина кромки не превышает 10 толщин кромки, а периферийные кромки пластин соединяют пайкой.

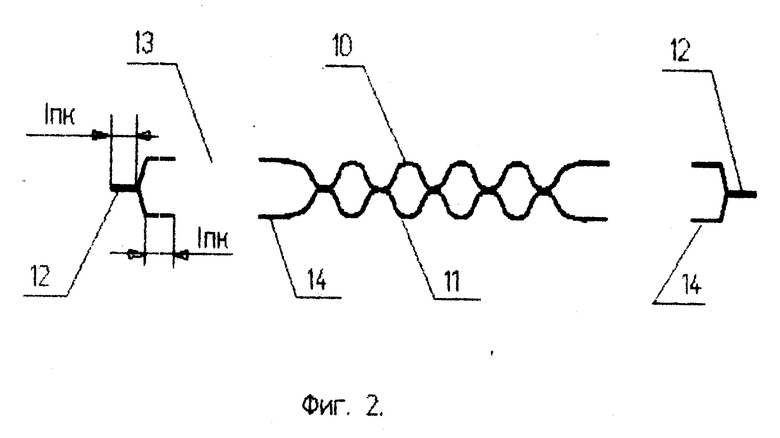

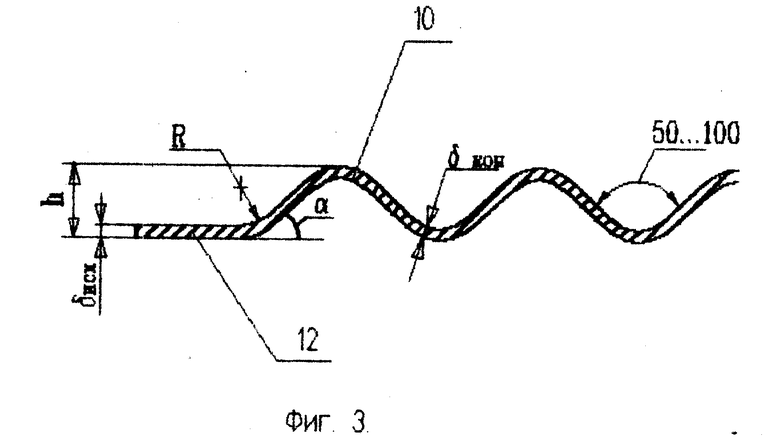

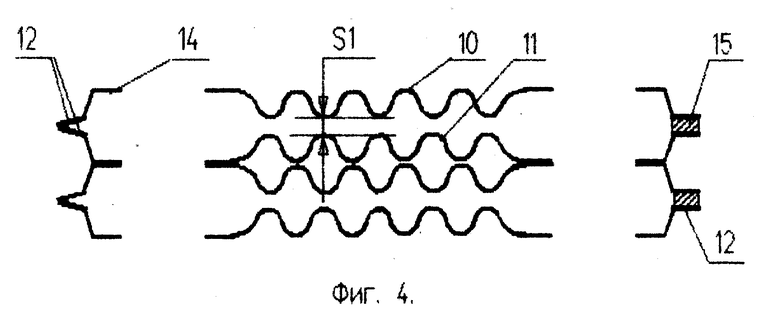

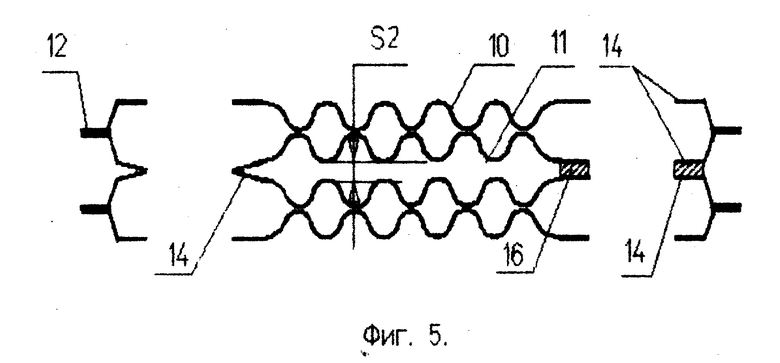

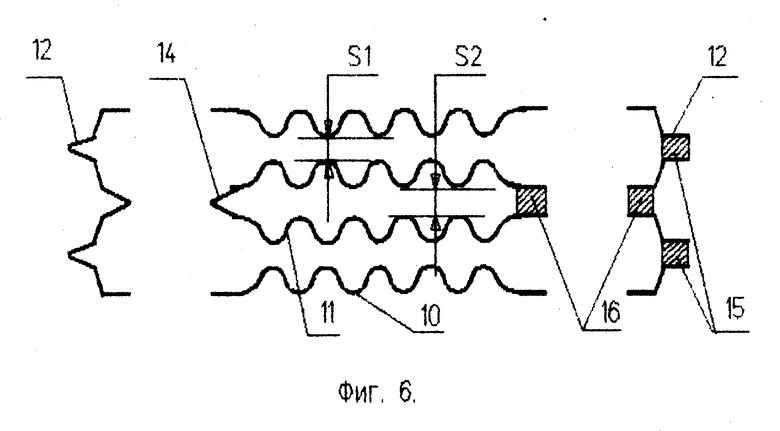

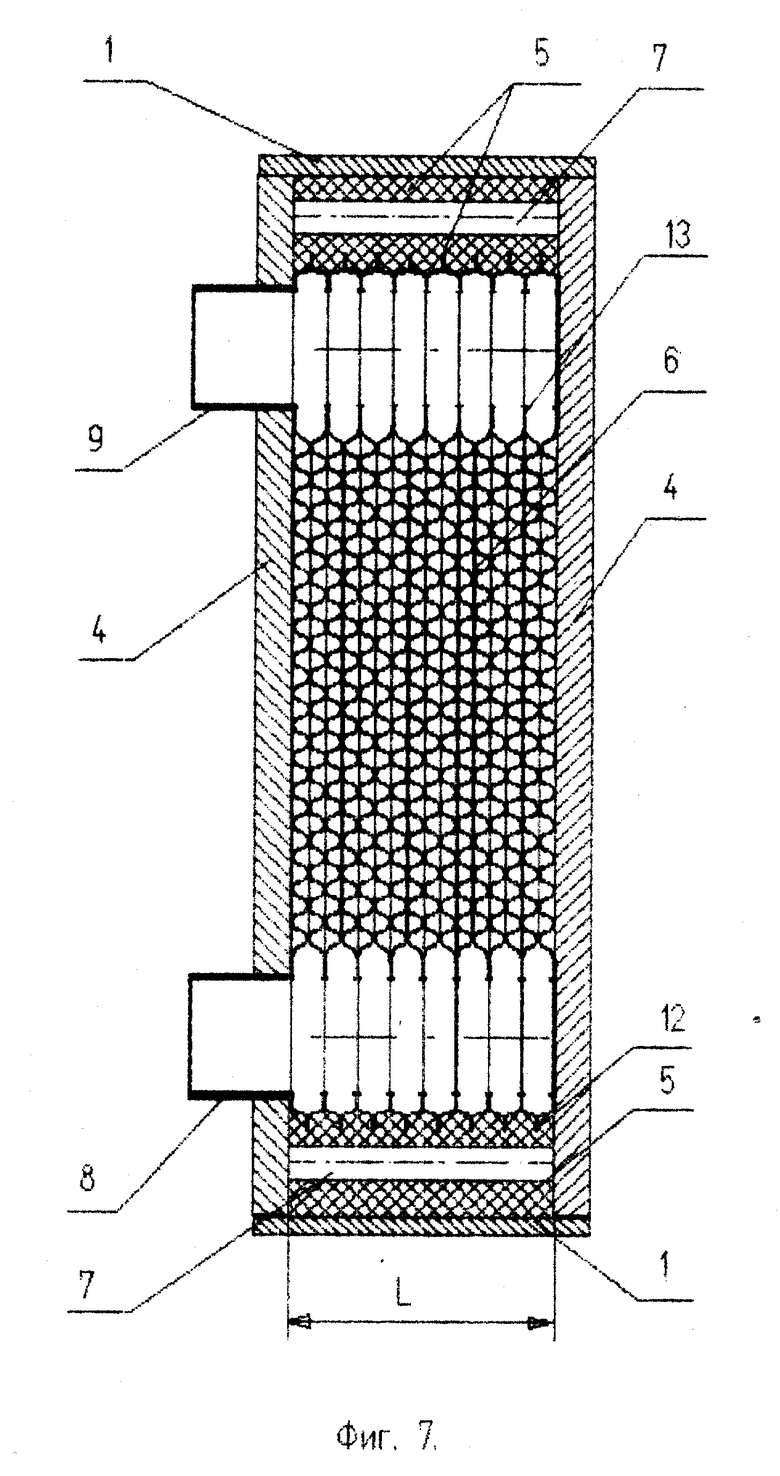

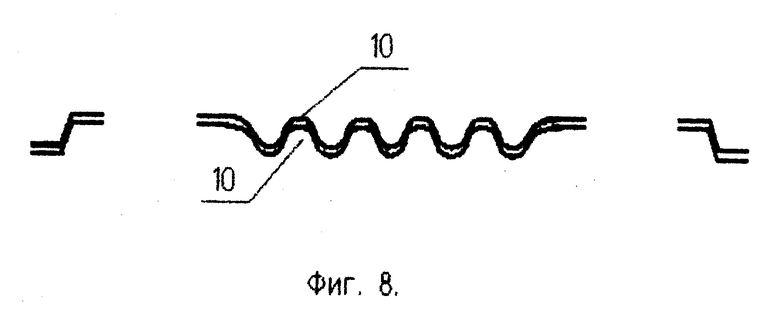

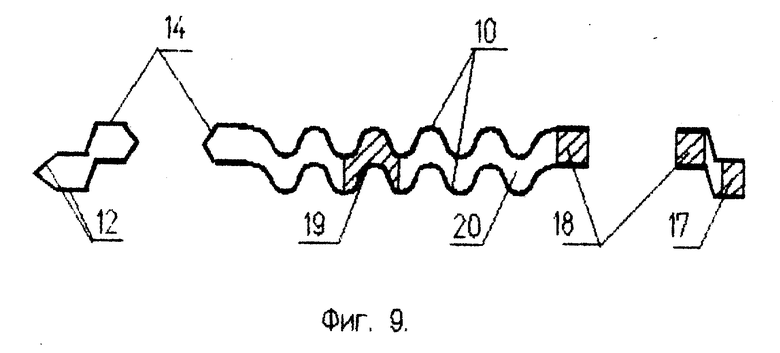

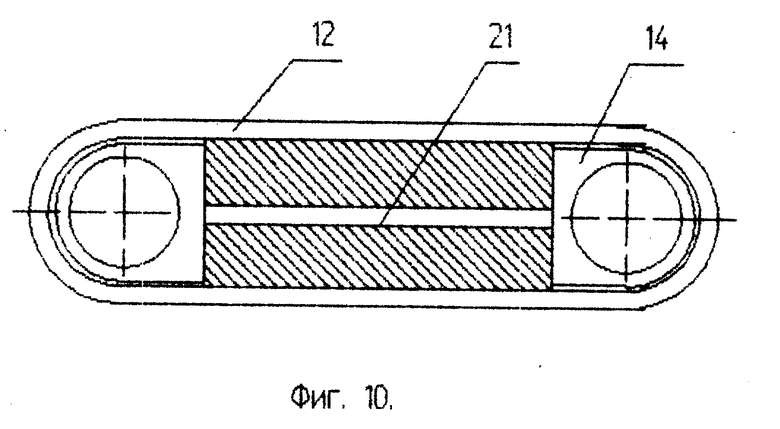

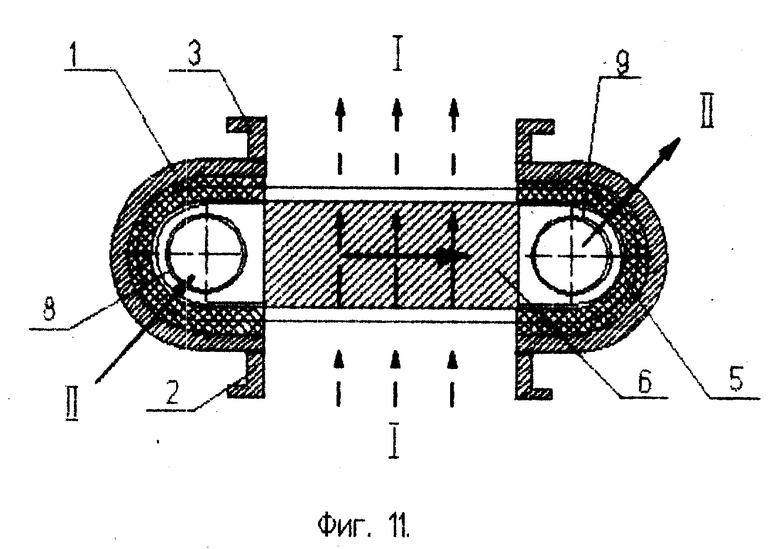

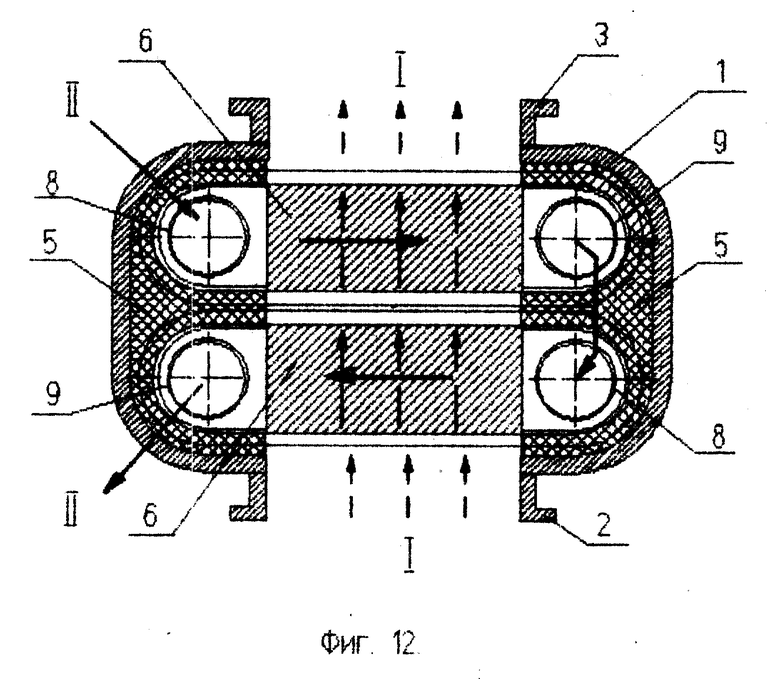

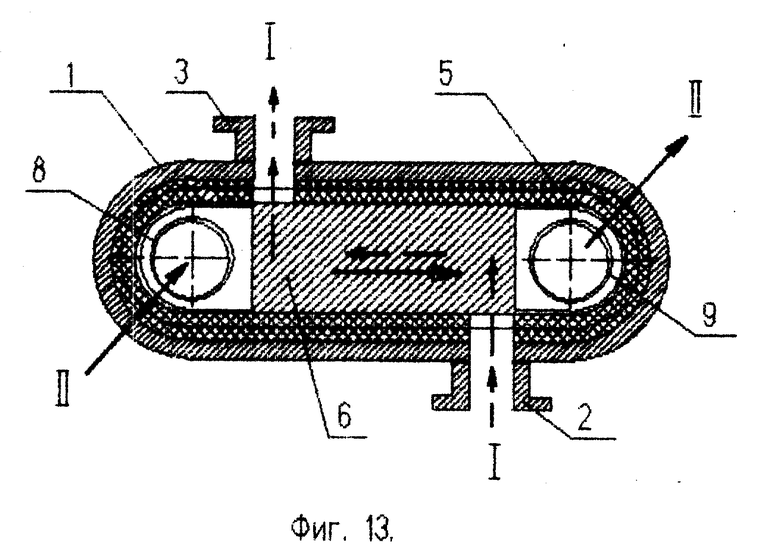

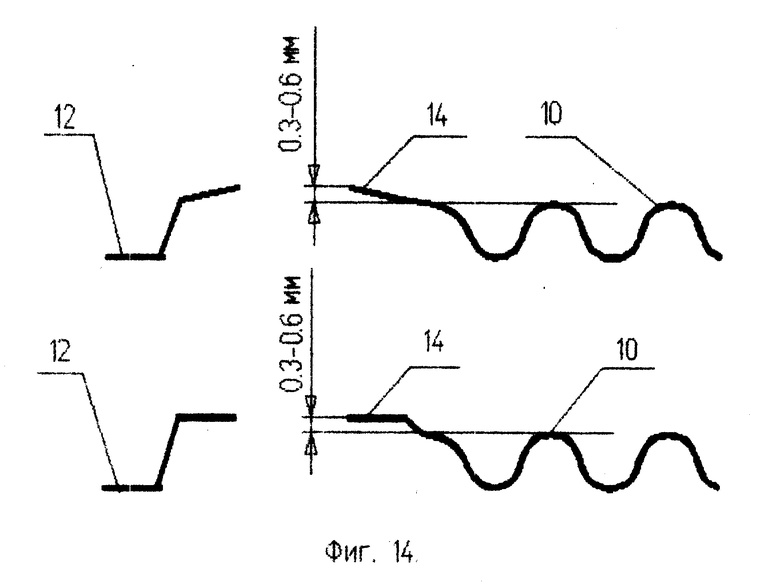

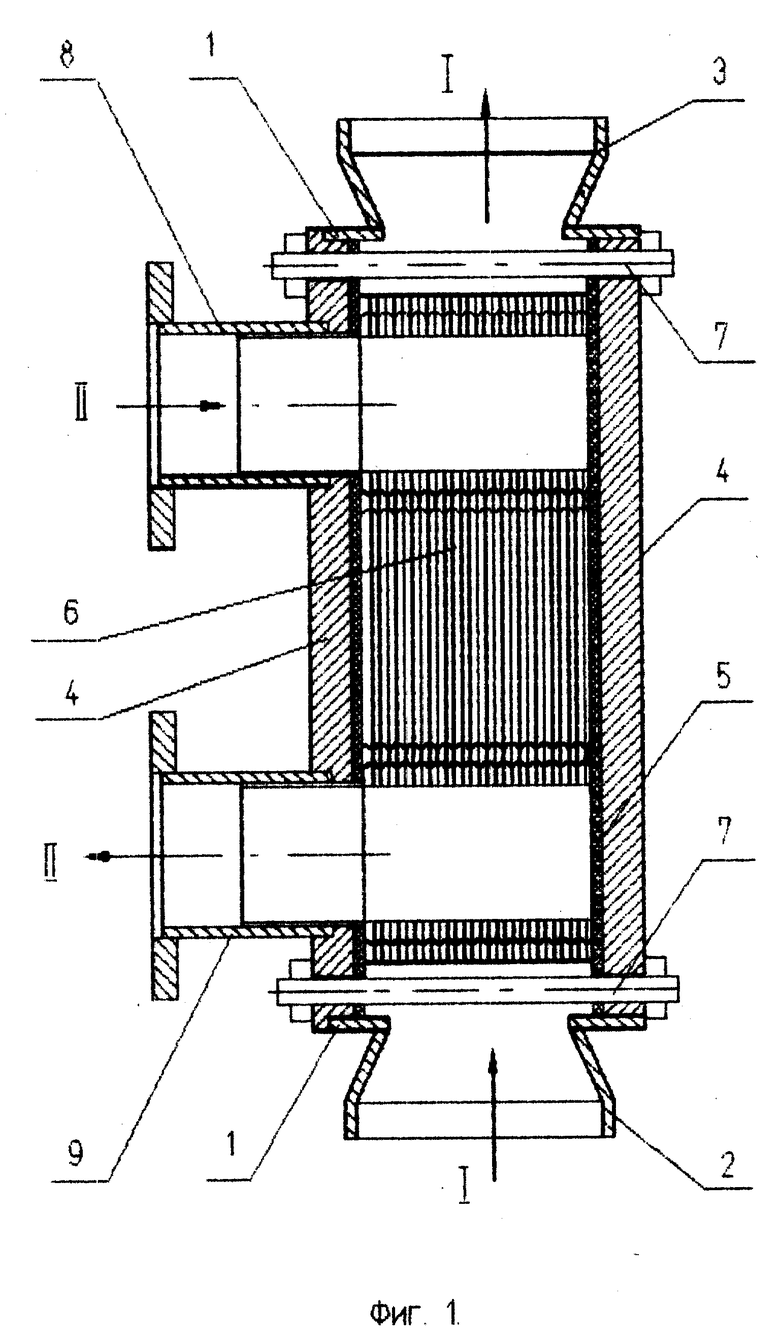

На фиг. 1 показан описываемый теплообменник, общий вид; на фиг. 2 - элемент, образованный пластинами; на фиг. 3 профиль гофрированной пластины; на фиг. 4 пакет из элементов с зазором между вершинами гофр в каждой паре; на фиг. 5 пакет из элементов с зазором между вершинами гофр в смежных парах пластин; на фиг. 6 пакет из элементов с зазором между вершинами гофр в каждой паре и в смежных парах пластин; на фиг. 7 пакет пластин в сборе; на фиг. 8 вариант выполнения двухслойной пластины; на фиг. 9 вариант выполнения двухслойной пластины с буферной полостью; на фиг. 10 пластина с выштамповкой; на фиг. 11 одноходовый теплообменник; на фиг. 12 двухходовой теплообменник; на фиг. 13 теплообменник с противоточным движением сред; на фиг. 14 выполнение отбортовок окна.

Теплообменник (фиг. 1) содержит корпус 1 с устройствами подвода и отвода первого теплоносителя 2 и 3, включающий прижимные плиты 4. Корпус снабжен тепло- и звукоизоляцией 5. В корпусе 1 установлен по крайней мере один пакет 6 попарно соединенных гофрированных пластин. Пакет размещен между прижимными плитами 4, соединенными между собой стяжными элементами 7. К прижимным плитам 4 крепятся патрубки подвода и отвода второго теплоносителя 8, 9. Гофрированные пластины 10, 11, попарно соединенные по периферийным кромкам 12, образуют теплообменный элемент с каналом для протекания второго теплоносителя (фиг. 2). В пластинах 10, 11 выполнены окна 13 с отбортовками 14, которые жестко скреплены с отбортовками смежных элементов с образованием коллекторов подвода и отвода второго теплоносителя и каналов для протекания первого теплоносителя. Угол при вершине гофра пластин 10, 11, как показано на фиг. 3, составляет 50 100o. Пластины 10 и 11 в каждом элементе могут быть размещены как с контактом вершин гофр, так и с образованием зазора S1 между вершинами гофр в каждой парк (фиг. 4). Обеспечение зазора S1 производится, например, за счет проставок 15 или за счет формы периферийных кромок 12. Элементы также могут как контактировать вершинами гофр в смежных парах пластин, так и располагаться с зазором S2 относительно смежных элементов. Обеспечение зазора осуществляется, например, за счет проставок 16 или за счет формы отбортовок окон 14 (фиг. 5). Таким образом, весь пакет может быть выполнен из пластин, как с контактирующими вершинами гофр пластинами, так и с вершинами гофр, расположенными с зазорами (фиг. 6).

Как показано (фиг. 7) ширина L пакета пластин 6, размещенного между прижимными плитами 4 и стянутого с помощью стяжных элементов 7, может составлять 1,005 1,02 произведения числа пластин на высоту гофра, а при использовании теплоносителей с разным давлением в случае превышения коэффициента теплоотдачи со стороны теплоносителя с большим давлением по отношению к коэффициенту теплоотдачи теплоносителя с меньшим давлением, ширина L составляет 1,03 1,07 произведения числа пластин на высоту гофра пластин. Тепло- и звукоизоляция 5 может быть размещена под корпусом 1, включающим прижимные плиты 4.

Каждая пластина 10, 11 (фиг. 8) может быть выполнена двухслойной из двух скрепленных между собой листов. При этом между листами могут быть установлены проставки 17 19 с образованием буферной полости 20, которая также может быть образована за счет изменения формы периферийных кромок 12 и отбортовок окон 14 с использованием проставок 19 (фиг. 9).

На пластинах 10, 11 могут быть выполнены дополнительные выштамповки 21 (фиг. 10), образующие прямолинейные или зигзагообразные каналы для движения второго теплоносителя.

По ходу первого теплоносителя I в корпусе 1 теплообменника могут быть установлены один или несколько пакетов пластин 6 с тепло- и звукоизоляцией 5, причем патрубки 9 отвода второго теплоносителя II, закрепленные на одном из пакетов, сообщены с патрубками подвода 8 этой среды в смежный пакет (фиг. 11 и 12). В корпусе 1 теплообменника может быть установлен один или несколько пакетов пластин 6 с гидро-, тепло- и звукоизоляцией 5 с образованием противоточной схемы течения теплоносителей (фиг. 13).

В процессе изготовления теплообменника путем штамповки изготавливают идентичные гофрированные пластины 10, 11 с плоскими периферийными кромками 12 и окнами 13 с отбортовками 14. Штамповку пластин осуществляют с вытяжкой, при которой толщина листа в местах гофрирования уменьшается на 20 80% от исходной, что при сохранении неизменным гидравлического диаметра канала позволяет уменьшить шаг гофр из-за увеличения высоты канала и коэффициента проходного сечения. В этом случае повышается жесткость пластины, увеличивается число точек контакта смежных пластин и в целом возрастает способность пластин работать при больших перепадах давления между теплоносителями. Кроме того, вытяжка позволяет уменьшить массу теплопередающих пластин 10, 11. Использование вытяжки менее 20% дает незначительное увеличение эффекта, а увеличение ее более 80% требует усложнения технологии штамповки. Штамповка с оптимальной величиной вытяжки в зависимости от применяемого материала должна осуществляться не более чем за два-три перехода с промежуточной термообработкой. Отбортовки 14 окон 13 выполняют с выступающими на 0,3 0,6 мм участками над поверхностью гофр пластины (фиг. 14), с образованием между периферийными кромками и отбортовками окон 14 наклонной поверхности с углом наклона α у основания у основания равным 45 75o. Этот угол и радиус скругления R между наклонной поверхностью и отбортовкой или периферийной кромкой определяют способность соединения по периферийным кромкам или отбортовками окон выдерживать перепад давления между теплоносителями. Радиус скругления R должен быть минимальным. Пластины 10, 11 жестко соединяют по периферийным кромкам 12. Соединение может быть осуществлено посредством роликовой контактной сварки, при этом ширина периферийной кромки lпк не должна превышать 15 толщин кромки dисх; в случае соединения путем аргонно-дуговой сварки ширина кромки lпк не должна превышать 10 толщин кромки δисх. Это делается с целью экономии материала и обеспечения герметичности и прочности пластинчатого теплообменника. При аргонно-дуговой сварке происходит оправление краев кромок или отбортовок, причем размер, определяющий воздействие избыточного давления на сварной шов, уменьшается и практически равен ширине кромки или отбортовки. В случае использования роликовой контактной сварки ширина сварного шва составляет не менее 6 толщин листа δисх, поэтому ширина кромки или отбортовки должна быть больше, чем в первом случае. При необходимости соединение пластин 10 и 11 может быть дополнительно осуществлено по выштамповкам 21. Кромки могут быть соединены также путем пайки.

Каждая пластина 10 и 11 может быть выполнена двухслойной путем сварки или пайки примыкающих друг к другу идентичных штампованных листов по периферийным кромкам и по отбортовкам окон. С целью снижения термического сопротивления на контактирующие поверхности штампованных листов перед их соединением наносят слой связующего теплопроводного вещества, например клея или припоя. Использование двухслойных пластин позволяет увеличить жесткость и прочность конструкции.

Образованные пластинами 10 и 11 теплообменные элементы собирают в пакет 6 путем соединения между собой по отбортовкам окон 14 аргонно-дуговой сваркой или пайкой. Выполнение отбортовок окон с выступающими на 0,3 0,6 мм участками над поверхностью гофр, обеспечивает качественный процесс сварки или пайки за счет гарантированного выбора зазора между смыкающимися пластинами. Если отверстия окон имеют прямолинейные участки, ширина отбортовок со стороны периферийных кромок превышает ширину отбортовок со стороны гофр, что обеспечивает прочность и устойчивость коллектора.

Пакет пластин стягивают с помощью прижимных плит 4 и стяжных элементов 7, при этом устанавливают уплотнительные прокладки между наружными кромками пластин со стороны подводящих и отводящих патрубков теплоносителя, предотвращающие перетекание первого теплоносителя помимо теплопередающей поверхности. Для подачи первого теплоносителя пакет теплообменника помещают в корпус, включающий прижимные плиты и устройства подвода и отвода, снабженный тепло- и звукоизоляцией 5. Корпус теплообменника может быть выполнен составным. Он наряду с прижимными плитами может включать в себя боковые, верхние и нижние крышки, которые вместе с размещенной внутри тепло- и звукоизоляцией, играющих также роль уплотнений, препятствуют перетеканию первого теплоносителя помимо теплообменника. Для разгрузки прижимных плит и уменьшения их толщины и массы в некоторых случаях целесообразно закрыть их крышками в виде полусферы с организацией внутренней полости, которая сообщается с теплоносителем, имеющим наибольшее давление. Теплообменник может быть установлен на специальной раме, которая в случае больших разностей температур теплоносителей может быть охлаждаемой. Система прижимных плит 4, которые могут быть как сплошными, так и выполненными в виде сотовых конструкций с целью увеличения жесткости и уменьшения массы, и стяжных элементов 7 обеспечивает работоспособность теплообменника при наличии перепада давления между теплоносителями и окружающей средой. Их использование разгружает пакет теплообменника от воздействия избыточного давления, а использование температурных компенсаторов на корпусе и подводящем и отводящем патрубках обеспечивает работоспособность теплообменника при значительных градиентах температур. В теплообменнике при использовании одного или нескольких пакетов пластин с помощью корпуса, прокладок и промежуточных перегородок возможно осуществление любой схемы течения теплоносителей в зависимости от требуемой эффективности теплообменника и располагаемых потерь давления по обоим теплоносителям.

Для уменьшения гидравлических потерь по обоим теплоносителям и удобства компоновки в некоторых случаях теплообменник может быть снабжен несколькими устройствами подвода и отвода первого теплоносителя и отводящими и подводящими патрубками второго теплоносителя. Также возможно использование промежуточной плиты, установленной посредине пакета и имеющей отверстия для подвода и отвода второго теплоносителя.

Теплообменник работает следующим образом.

Первый теплоноситель 1, например, отработавший в турбине газ, если теплообменник используется в качестве утилизатора тепла выхлопных газов газотурбинного двигателя, поступает через устройство подвода 2 в пакет 6 гофрированных пластин 10, 11, где пройдя по каналам и отдав теплоту второму теплоносителю 11, например природному газу, удаляется через устройство отвода 3. Второй теплоноситель поступает через патрубок подвода 8 и далее через коллектор, образованный окнами 13, в каналы пакета 6. Из пакета 6 через коллектор, образованный окнами 13, он удаляется через патрубок отвода 9.

Корпус теплообменника 1 может быть составным и включать в себя прижимные плиты 4, которые обеспечивают жесткость конструкции и препятствуют воздействию избыточного давления на гофрированные пластины при помощи стяжных элементов 7. Для предотвращения теплоотвода в окружающую среду теплообменник снабжен теплоизоляцией 5, которая может выполнять роль и звукоизоляции. В некоторых случаях тепло- и звукоизоляция 5 служит в качестве уплотнений, предотвращающих перетекание одного из теплоносителей мимо теплообменника.

Применение сравнительно небольших углов (50 100) при вершинах гофр пластин 10, 11 позволяет увеличить количество точек контакта смежных пластин. Благодаря этому повышается жесткость пластины и способность работать при больших перепадах давления между теплоносителями. Кроме того, штамповка пластин осуществляется с вытяжкой, причем утонение листа составляет 20 80% от исходной толщины. Все это приводит к уменьшению массы теплопередающей поверхности, Увеличению площади теплообмена.

В некоторых случаях для снижения потерь давления по одному или обоим потокам теплоносителей пластины 10, 11 могут быть размещены с зазорами S1 или S2 между вершинами гофр.

При необходимости гофрирование пластины 10, 11 могут быть соединены по дополнительным выштамповкам 21, которые образуют зигзагообразные или прямолинейные каналы, обеспечивающие многоходовую схему течения одного из теплоносителей и повышающие эффективность теплообменника, кроме того, в теплообменниках с зазором между смежными элементами выштамповки увеличивают жесткость элемента и препятствуют его раскрытию.

Пакет пластин стягивается в размер L (1,3 1,07) произведения числа пластин на высоту гофра в случае, когда коэффициент теплоотдачи со стороны теплоносителя с большим давлением больше коэффициента теплоотдачи со стороны теплоносителя с меньшим давлением. Это связано с тем, что некоторая недотяжка пакета не влияет на характеристики теплообменника, поскольку коэффициент теплоотдачи со стороны теплоносителя с низким давлением будет гарантирован за счет обеспечения расчетной геометрии каналов вследствие перепада давления между теплоносителями. Известно, что коэффициент теплопередачи и тепловую эффективность теплообменника определяет меньшее из двух значений коэффициентов теплоотдачи. Поэтому некоторое возможное снижение коэффициента теплоотдачи со стороны среды с большим давлением, вызванное изменением геометрии каналов, на эффективности практически не скажется. В результате требуется меньшее усилие затяжки пакета и снижается напряженность конструкции. Во всех остальных случаях для обеспечения расчетной эффективности теплообменника пакет должен быть стянут в размер L (1,005 1,02) произведения числа пластин на высоту гофра.

Для работы при повышенных давлениях и температурах возможно использование двухслойных пластин. Поскольку пластины 10, 11 идентичны, то наложение одной на другую происходит практически без образования зазора между ними. Поэтому их использование позволяет увеличить жесткость и прочность конструкции без переделки штампа.

В некоторых случаях для обеспечения безопасности эксплуатации теплообменника и предотвращения попадания одного из теплоносителей в полость другого теплоносителя двухслойная пластина может быть выполнена с организацией буферной полости с помощью проставок или формы периферийных кромок и отбортовок окон.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОТОЧНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2003 |

|

RU2238502C1 |

| КОЖУХОПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК (ВАРИАНТЫ) | 2001 |

|

RU2206851C1 |

| ПРОТИВОТОЧНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2001 |

|

RU2181186C1 |

| ТЕПЛООБМЕННИК | 1995 |

|

RU2100732C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2037120C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2017 |

|

RU2659677C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2069779C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2018 |

|

RU2686134C1 |

| ЦИЛИНДРИЧЕСКИЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2364812C1 |

| МАТРИЦА ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2009 |

|

RU2403523C2 |

Использование: для подогрева или охлаждения жидких или газообразных сред, а также в качестве конденсаторов и испарителей. Сущность изобретения: теплообменник содержит корпус с устройствами для подвода и отвода одного теплоносителя, а также по крайней мере один пакет попарно соединенных по периферийным кромкам гофрированных пластин и патрубки подвода и отвода второго теплоносителя, сообщенные с коллекторами, образованными выполненными в пластинах окнами с отбортовками, соединенные стяжными элементами прижимные плиты, между которыми установлен вышеописанный пакет пластин. Корпус снабжен тепло- и звукоизоляцией, угол при вершине гофра пластины составляет 50 - 100o, а пакет имеет заданную ширину пластин. Каждая пластина может быть выполнена двухслойной из двух скрепленных между собой листов, а на пластинах могут быть выполнены дополнительные выштамповки, образующие прямолинейные или зигзагообразные каналы. В корпусе по ходу первого теплоносителя может быть установлено несколько пакетов пластин, причем патрубки отвода второго теплоносителя, закрепленные на одном из пакетов, сообщены с патрубками подвода этого теплоносителя в смежный пакет. При изготовлении пластинчатого теплообменника путем штамповки изготавливают идентичные гофрированные пластины с периферийными кромками и окнами с отбортовками, затем пластины попарно жестко соединяют по периферийным кромкам, а образованные при этом теплообменные элементы соединяют между собой отбортовок окон пластин в смежных элементах, присоединяют подводящие и отводящие патрубки и помещают в корпус. Штамповку пластин осуществляют с заданной вытяжкой. Отбортовки окон выполняют с выступающими на 0,3 - 0,6 мм участками над поверхностью гофр пластин с образованием между периферийными кромками и отбортовками окон наклонной поверхности с углом у основания, равным 45 - 75o. Пакет пластин стягивают с помощью прижимных плит и стяжных элементов, штамповку с вытяжкой осуществляют не более чем за 2 - 3 перехода с промежуточной термообработкой. Каждая пластина может быть изготовлена двухслойной путем сварки или пайки примыкающих друг к другу идентичных штампованных листов по периферийным кромкам и отбортовкам окон, при этом на контактирующие поверхности штампованных листов перед их соединением наносят слой связующего теплопроводного вещества. Периферийные кромки пластин заданной ширины соединяют посредством роликовой контактной сварки или путем аргонно-дуговой сварки, или соединяют пайкой. 2 с. и 15 з.п. ф-лы, 14 ил.

3. Теплообменник по пп.1 и 2, отличающийся тем, что попарно скрепленные пластины размещены с образованием зазора между вершинами гофр в каждой паре.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4293033, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 3537165, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2097120, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1997-12-27—Публикация

1996-03-29—Подача