ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу определения местоположения оптимальной оси лущения фанерного кряжа для достижения максимальной производительности при производстве шпона с помощью лущильного станка, а также к способу определения местоположения точки максимального радиуса периферической поверхности кряжа относительно определенного местоположения оптимальной оси лущения. Изобретение относится также к устройству для выполнения способа.

Обычное устройство для определения местоположения оптимальной оси лущения кряжа и точки его максимального радиуса раскрывается в публикации нерассмотренной японской заявки на патент №H6-293002. Это устройство имеет ряд датчиков определения профиля кряжа, которые расположены очень близко друг к другу вдоль всей длины кряжа для определения профилей поперечного сечения кряжа во многих его положениях вдоль длины кряжа при вращении кряжа на полный оборот вокруг его предварительной оси. Определение местоположения оптимальной оси лущения кряжа определяется на основании информации об обнаруженных профилях поперечного сечения, по меньшей мере, в двух положениях. Точка на периферической поверхности кряжа, имеющая максимальный радиус относительно определенной оптимальной оси лущения, определяется на основе информации о профилях поперечного сечения, определенных во всех положениях.

Для лучшего понимания данной проблемы, возникающей при лущении шпона из кряжа, имеющего неравномерную периферическую поверхность, с помощью лущильного станка, ниже объясняется причина, по которой необходимо определять местоположение точки максимального радиуса. В лущильном станке для лущения кряжа при производстве шпона кряж, поддерживаемый или удерживаемый на своих противоположных торцах шпинделями станка, вращается вокруг своей продольной оси. При лущении шпона из кряжа нож лущильного станка, установленный в подвижной каретке ножа лущильного станка, выдвигается по направлению к шпинделям станка для врезания в поверхность кряжа на расстояние, соответствующее желаемой толщине шпона для лущения из кряжа за каждый полный оборот кряжа. Если каретка ножа расположена слишком далеко от шпинделей станка и, таким образом, режущая кромка ножа лущильного станка расположена далеко от периферии кряжа непосредственно перед началом операции лущения, пройдет много времени до достижения режущей кромкой ножа периферической поверхности кряжа и начала действительного лущения шпона, в результате чего время простоя, когда не происходит резание, увеличивается и, следовательно, это повлияет на производство шпона. Для врезания ножа лущильного станка в периферическую поверхность кряжа как можно скорее после начала его вращения сначала должно быть определено местоположение на поверхности кряжа, которое имеет точку максимального радиуса, и каретка ножа должна быть расположена соответственно так, чтобы нож лущильного станка сразу же врезался в поверхность кряжа.

Однако согласно выше описанному устройству предшествующего уровня техники, способ вычисления для определения местоположения точки максимального радиуса относительно оптимальной оси лущения кряжа является усложненным и, таким образом, требует затрат времени.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является разработка способа и устройства, которые преодолевают недостатки описанного выше устройства предшествующего уровня техники.

Для достижения цели настоящего изобретения создан способ определения местоположения оптимальной оси лущения фанерного кряжа и точки максимального радиуса на периферической поверхности кряжа относительно определенного местоположения оптимальной оси лущения и также устройство для осуществления способа. Согласно способу настоящего изобретения фанерный кряж, удерживаемый вдоль его предварительной оси с помощью шпинделей, вращается, по меньшей мере, на один полный оборот, и после этого вычисляется оптимальная ось лущения кряжа на основе радиальных расстояний кряжа от предварительной оси до периферической поверхности кряжа во множестве заданных положений, расположенных через интервал вдоль предварительной оси кряжа в каждом из множества заданных расположенных через интервал угловых положений кряжа.

Для определения местоположения точки максимального радиуса на периферической поверхности кряжа относительно вычисленной оптимальной оси лущения предусматривается множество качающихся элементов, шарнирно устанавливаемых на валу, имеющем продольную ось, проходящую параллельно предварительной оси кряжа, и имеющих плоские контактные поверхности, каждая из которых имеет ширину, проходящую вдоль вышеупомянутой продольной оси. Каждая контактная поверхность качается с качающимся элементом относительно или по направлению к исходному положению или от исходного положения, которое определяется воображаемой плоскостью, проходящей через предварительную ось и продольную ось при контакте с периферической поверхностью кряжа таким образом, что контактная поверхность следует за периферическим профилем кряжа, вращающегося вокруг предварительной оси.

Угловое положение контактной поверхности каждого качающегося элемента относительно определенного выше исходного положения в каждом из заданных расположенных через интервал угловых положений кряжа измеряется качающимися элементами. На основе этих измеренных угловых положений контактных поверхностей вычисляются радиальные расстояния кряжа от множества заданных положений на вычисленной оптимальной оси лущения до выбранных контактных поверхностей. Затем вычисленные радиальные расстояния сравниваются и расстояние, имеющее самое большое значение, распознается как точка максимального радиуса кряжа.

При вычислении вышеупомянутых радиальных расстояний они могут быть расстояниями, измеренными вдоль воображаемых линий, простирающихся перпендикулярно предварительной оси. В описании предпочтительного варианта осуществления способ определения таких расстояний будет объяснен подробно. Альтернативно, радиальные расстояния могут быть расстояниями, измеренными вдоль воображаемых линий, простирающихся перпендикулярно вычисленной оптимальной оси лущения.

В вышеупомянутом способе заданные местоположения на вычисленной оптимальной оси лущения соответствуют точкам пересечения между оптимальной осью лущения и соответствующими воображаемыми плоскостями, проходящими через кряж со стороны ширины контактных поверхностей перпендикулярно предварительной оси кряжа. В этом случае сравниваются углы любых двух смежных контактных плоскостей относительно исходного положения на основе угловых положений таких двух смежных контактных поверхностей, измеренных в каждом из заданных расположенных через интервал угловых положений кряжа, и вышеупомянутые выбранные контактные поверхности включают одну из двух смежных контактных поверхностей, чей угол относительно исходного положения больше, чем такой же угол другой из двух смежных контактных поверхностей.

Альтернативно, вышеупомянутые заданные местоположения на вычисленной оптимальной оси лущения могут быть точками пересечения между оптимальной осью лущения и соответствующими воображаемыми плоскостями, проходящими через кряж по существу в центре ширины контактных поверхностей перпендикулярно вышеупомянутой предварительной оси кряжа.

Устройство настоящего изобретения для выполнения вышеупомянутого способа включает пару шпинделей для удерживания между ними кряжа вдоль его предварительной оси и привод, такой как электрический двигатель, для привода, по меньшей мере, одного из парных шпинделей, чтобы вращать кряж вокруг предварительной оси, по меньшей мере, на один полный оборот. Для определения множества располагаемых через интервал угловых положений, по меньшей мере, одного из шпинделей и, таким образом, кряжа предусматривается первый датчик.

Устройство дополнительно включает по существу множество одинаковых качающихся элементов, таких, как те, которые описаны по отношению к способу, множество вторых датчиков, установленных через интервал вдоль предварительной оси кряжа, для измерения расстояний от соответствующих вторых датчиков до периферической поверхности кряжа в каждом из расположенных через интервал угловых положений кряжа и множество третьих датчиков, работающих в связи с качающимися элементами для измерения угловых положений контактных поверхностей относительно исходного положения в каждом из расположенных через интервал угловых положений кряжа.

В устройстве предусматривается средство управления, которое предназначено для вычисления оптимальной оси лущения кряжа на основе расстояний, измеренных вторыми датчиками. Средство управления дополнительно предназначено также для вычисления вышеописанных радиальных расстояний кряжа от заданных местоположений на вычисленной оптимальной оси лущения до выбранных контактных поверхностей вдоль воображаемых линий, проходящих перпендикулярно либо предварительной оси кряжа, либо вычисленной оси лущения на основе измеренных угловых положений контактных поверхностей. Вычисленные радиальные расстояния сравниваются, и расстояние, имеющее самое большое значение, распознается средством управления как точка максимального радиуса кряжа.

Средство управления также предназначено для сравнения углов любых двух смежных контактных поверхностей относительно исходного положения на основе угловых положений таких двух смежных контактных поверхностей, измеренных в каждом из заданных расположенных через интервал угловых положений кряжа таким образом, что радиальное расстояние кряжа от заданного местоположения на оптимальной оси лущения до выбранной контактной поверхности, чей угол относительно исходного положения больше, чем угол другой из двух смежных контактных поверхностей.

Следует отметить, что способ определения местоположения оси оптимального лущения фанерного кряжа до определения местоположения точки максимального радиуса на периферической поверхности уже был известен в данной области техники, и поэтому он не составляет части настоящего изобретения. Однако поскольку способ определения местоположения точки максимального радиуса может быть выполнен только после того, как было определено местоположение оптимальной оси лущения, последующее описание предпочтительно варианта осуществления настоящего изобретения будет охватывать способ определения местоположения оптимальной оси лущения кряжа.

Признаки и преимущества настоящего изобретения будут более понятны для специалистов в данной области техники из последующего описания предпочтительного варианта осуществления изобретения, которое выполнено со ссылкой на сопроводительные чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - изображает схему вида сбоку предпочтительного варианта осуществления устройства согласно настоящему изобретению;

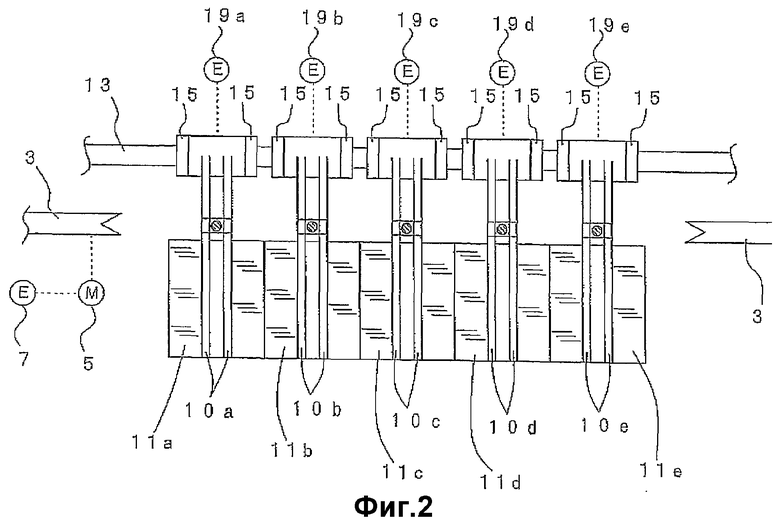

Фиг.2 - вид устройства вдоль линии А-А из фиг.1;

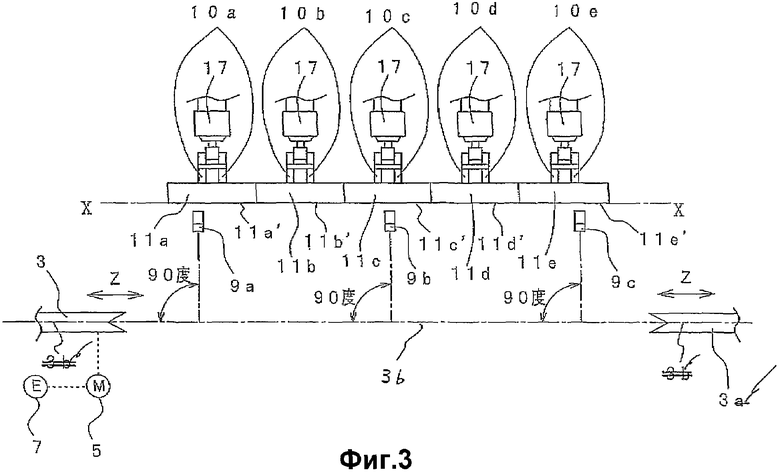

Фиг.3 - вид устройства вдоль линии В-В из фиг.1;

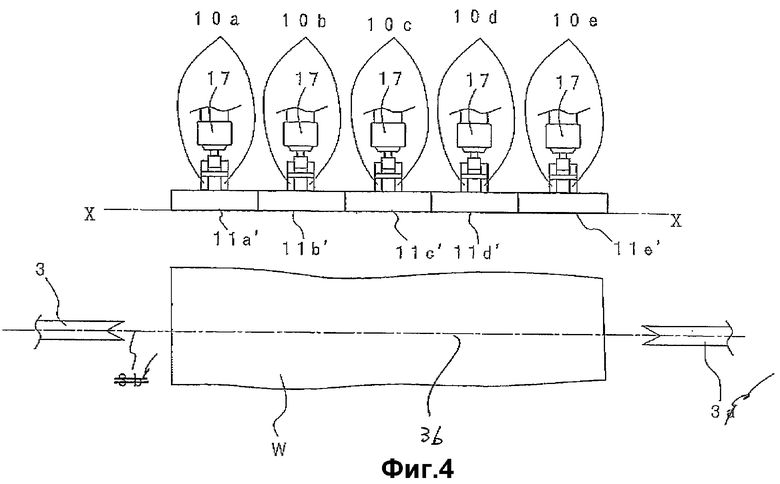

Фиг.4 - вид, подобный виду из фиг.3, но показывающий фанерный кряж между парой шпинделей;

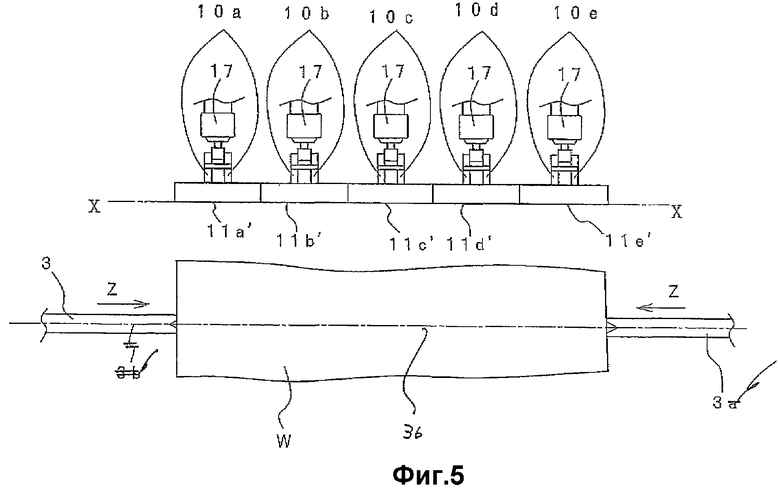

Фиг.5 - вид, подобный виду из фиг.4, но показывающий кряж, удерживаемый шпинделями;

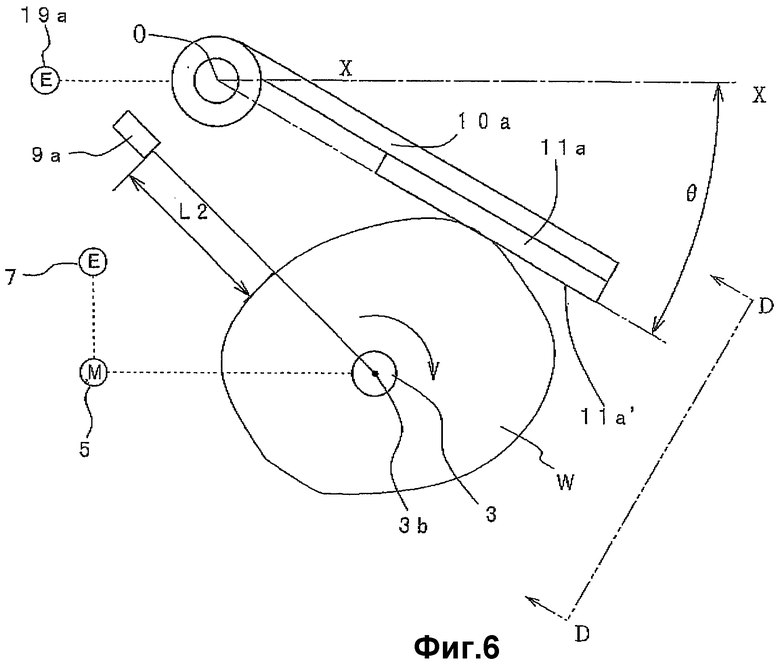

Фиг.6 - вид сбоку, показывающий контактную пластину, находящуюся в контакте с периферической поверхностью кряжа;

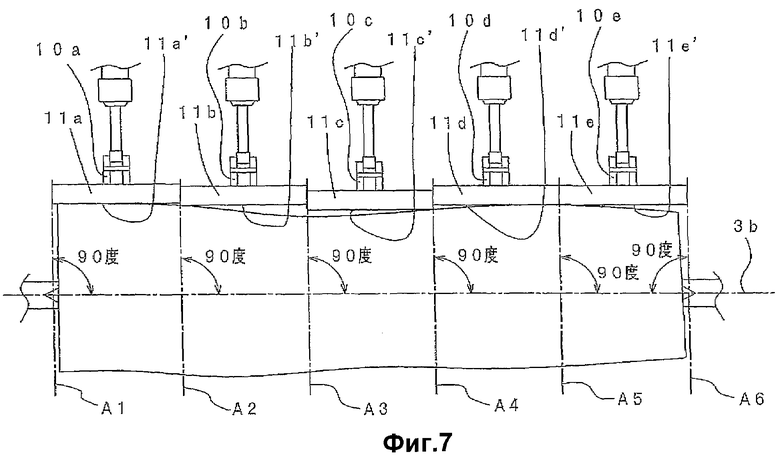

Фиг.7 - вид вдоль линии D-D из фиг.6;

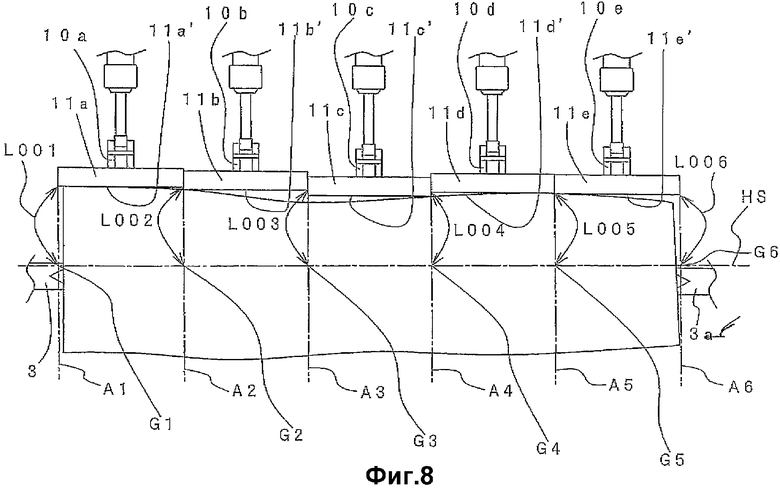

Фиг.8 - вид, подобный виду из фиг.7, но показывающий оптимальную ось лущения кряжа;

Фиг.9 - схематическое изображение, подобное изображению из фиг.6, показывающее расстояние L001, которое также показано на фиг.8;

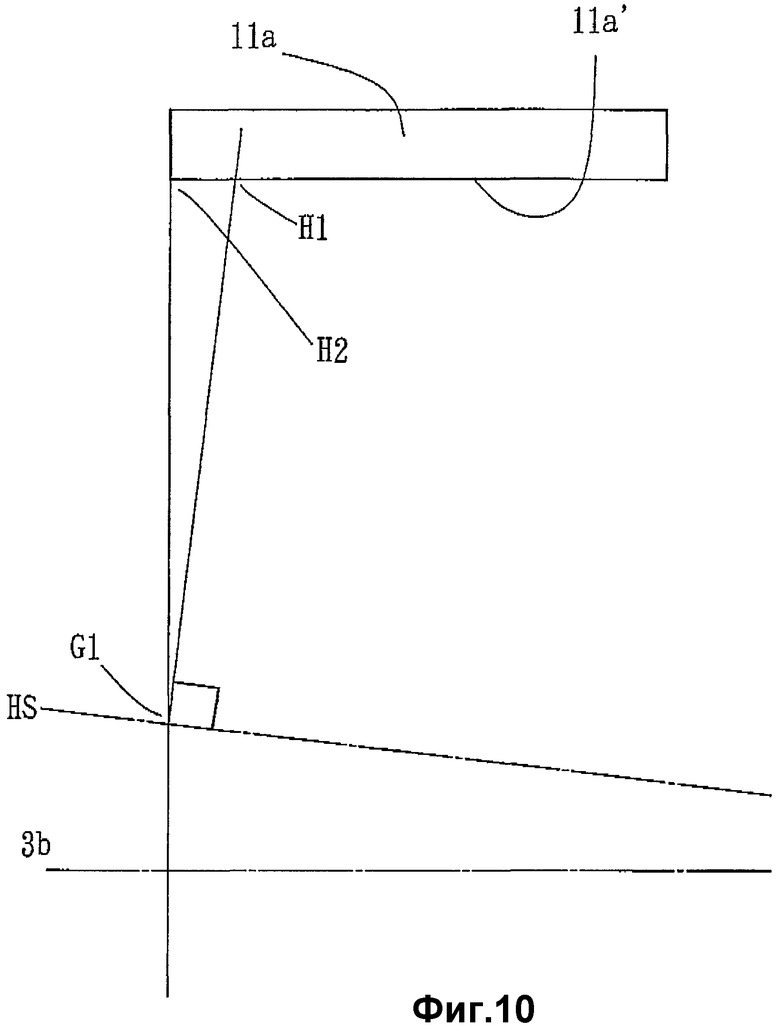

Фиг.10 - схематическая увеличенная фрагментарная схема, показывающая часть фиг.8;

Фиг.11 - принципиальная схема и математические уравнения, показывающие процедуру вычисления длины L001 из фиг.9;

Фмг.12 - вид, подобный виду из фиг.8, но показывающий состояние, при котором кряж вращается на заданное угловое расстояние из состояния на фиг.8;

Фиг.13 - принципиальная схема, показывающая часть кряжа и различные выступы на кряже, изображенные увеличенно для иллюстрации процедуры определения местоположения точки максимального радиуса на периферии кряжа.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Последующее представляет собой описание предпочтительного варианта осуществления способа определения местоположения оптимальной оси лущения фанерного кряжа, имеющего неровности на его периферической поверхности, и определения местоположения точки максимального радиуса на периферической поверхности кряжа относительно определенной оптимальной оси лущения согласно настоящему изобретению с помощью описания устройства для выполнения способа со ссылкой на сопроводительные чертежи.

Устройство на фиг.1-3 имеет пару шпинделей 3, которые установлены с возможностью вращения в раме (не показана) устройства. Шпиндели 3 перемещаются по направлению друг к другу и друг от друга, как показано стрелками Z, для удерживания между собой фанерного кряжа W (показано, например, на фиг.5) вдоль его предварительной оси, которая соответствует выровненной продольной оси 3b парных шпинделей 3. Серводвигатель 5 функционально присоединен, по меньшей мере, к одному шпинделю 3 таким образом, чтобы кряж W приводился во вращение шпинделями. Серводвигатель 5 также присоединен к круговому датчику положения 7, который отслеживает и определяет угловые положения шпинделей 3, присоединенных к серводвигателю 5 и, таким образом, угловые положения кряжа W при вращении, и затем вырабатывает электрические сигналы для блока 20 управления, показывающие угловое положение кряжа W. Для целей дальнейшего описания символ 3b для выровненной осевой линии парных шпинделей 3 также относится к воображаемой продольной осевой линии, соединяющей выровненные оси шпинделей 3, и далее к предварительной оси кряжа W, как показано на фиг.3 и 5.

Далее устройство имеет три управляемых с помощью лазера датчика 9а, 9b, 9с, которые расположены через интервал вдоль продольной осевой линии 3b, как показано на фиг.1 и 3. Конкретно лазерные датчики 9а и 9с расположены близко к соответствующим продольным концам кряжа W, когда он удерживается между шпинделями 3, а лазерный датчик 9b расположен между двумя лазерными датчиками 9а и 9с. Как показано на фиг.1, лазерные датчики 9а, 9b, 9с (только датчик 9с показан на чертеже) отстоят от продольной осевой линии 3b на заданном расстоянии L1. Каждый лазерный датчик 9а, 9b, 9с имеет источник света для испускания лазерного луча по направлению к продольной осевой линии 3b и приемник света для приема лазерного луча, отраженного от внешней периферической поверхности кряжа W, удерживаемого шпинделями 3, для измерения, таким образом, расстояния L2 (показано на фиг.6) между лазерными датчиками 9а, 9b, 9с и периферической точкой поверхности кряжа, от которой был отражен лазерный луч.

Эти измеряющие расстояние лазерные датчики 9а, 9b, 9с соединены с блоком 20 управления и передают информацию об измеренном расстоянии L2 в блок 20 управления, который вычисляет или определяет радиальные расстояния кряжа W между продольной осевой линией 3b и периферическими точками поверхности кряжа с помощью вычитания измеренного расстояния L2 из заданного расстояния L1. Повторяя такие вычисления на основе измерений расстояний в ряде расположенных через интервал угловых положений кряжа W, блок 20 управления производит вычисления для того, чтобы определить периферический профиль кряжа W, как будет описано позже.

Далее, устройство имеет ряд качающихся рычагов. Для простоты иллюстрации и описания варианта осуществления на фиг.2 и 3 показаны, например, пять качающихся рычагов 10а, 10b, 10с, 10d, 10е, которые расположены через заданный интервал рядом друг с другом на опорном валу 13, прочно прикрепленном к раме (не показана) устройства и имеющим продольную ось О, проходящую параллельно продольной осевой линии 3b, как показано на Фиг.1. Рычаги 10а, 10b, 10с, 10d, 10е шарнирно установлены на оси опорного вала для качания вокруг оси О. Качающиеся рычаги 10а, 10b, 10с, 10d, 10е имеют неподвижно прикрепленные к ним контактные пластины 11а, 11b, 11с, 11d, 11е, которые имеют плоские контактные поверхности 11а', 11b', 11с', 11d', 11е' соответственно, проходящие параллельно оси О опорного вала 13 рычагов и контактирующие с периферической поверхностью кряжа W, удерживаемого между шпинделями 3. Как показано на фиг.3, контактные поверхности 11а', 11b', 11с', 11d', 11е' контактных пластин 11а, 11b, 11с, 11d, 11е имеют по существу такую же ширину, проходящую вдоль оси О опорного вала 13. На опорном валу 13 рычагов предусмотрены подходящие прокладки 15 для размещения качающихся рычагов 10а, 10b, 10с, 10d, 10е таким образом, чтобы контактные пластины 11а, 11b, 11с, 11d, 11е располагались как можно ближе друг к другу, обеспечивая при этом непрерывное качание рычагов без пересечения друг с другом.

Как показано на фиг.1 и 3, каждый качающийся рычаг 10а, 10b, 10с, 10d, 10е присоединен к поршневому штоку 17а пневматического цилиндра 17, конец которого, расположенный напротив поршневого штока 17а, установлен с возможностью вращения на раме (не показана) устройства таким образом, что выступающее и втягивающее перемещение поршневого штока 17а пневматического цилиндра 17 заставляет его соответствующий рычаг качаться так, как отмечено стрелкой с двумя концами на Фиг.1. Когда поршневой шток 17(17а) полностью втянут в пневматический цилиндр 17, каждый качающийся рычаг 10а, 10b, 10с, 10d, 10е находится в положении ожидания, при котором контактная поверхность 11а', 11b', 11с', 11d', 11е' его контактной пластины 11а, 11b, 11с, 11d, 11е лежит в воображаемой горизонтальной плоскости Х-Х, которая проходит через ось О опорного вала 13, как показано на фиг.1 и 3. Поршневой шток 17а каждого пневматического цилиндра 17 имеет длину, достаточно большую для того, чтобы контактная поверхность 11а', 11b', 11с', 11d', 11е' контактной пластины 11а, 11b, 11с, 11d, 11е следовала за периферическим профилем кряжа W, удерживаемого между шпинделями 3 в контакте с ними, когда кряж W вращается вокруг своей предварительной оси 3b, с помощью давления воздуха, непрерывно подаваемого к поршневому штоку 17а поршня для его вытягивания.

Вышеупомянутое положение ожидания Х-Х качающегося рычага 10а, 10b, 10с, 10d, 10е является просто произвольным положением, которое расположено на расстоянии под углом от воображаемой плоскости, проходящей через предварительную ось 3b и продольную ось О при угловом расстоянии, которое достаточно большое для контактной пластины, чтобы находиться на расстоянии от кряжа W, удерживаемого между шпинделями 3. Воображаемая плоскость, проходящая через предварительную ось 3b и продольную ось О, является исходным положением устройства.

Каждый качающийся рычаг 10а, 10b, 10с, 10d, 10е функционально присоединен к круговому датчику положения 19а, 19b, 19с, 19d, 19е, как показано на фиг.1 и 2, который предназначен для отслеживания и измерения угловых положений каждого качающегося рычага 10а, 10b, 10с, 10d, 10е и затем передачи в блок 20 управления электрических сигналов, которые отражают измеренные угловые положения качающегося рычага. Согласно настоящему изобретению угловые положения качающихся рычагов 10а, 10b, 10с, 10d, 10е и, следовательно, контактных поверхностей 11а', 11b', 11с', 11d', 11е' определяются по отношению к вышеопределенному исходному положению. С целью упрощения вычисления, как будет указано ниже, предполагается, что круговые датчики положения 19а, 19b, 19с, 19d, 19е предназначены для измерения угловых положений контактных поверхностей по отношению к исходному положению с помощью определения углового положения по отношению к вышеупомянутому положению ожидания, определенному горизонтальной плоскостью Х-Х.

Угловое положение каждой контактной поверхности, которая следует за неравномерным периферическим профилем кряжа W, с которым она контактирует, изменяется при вращении кряжа W вокруг его предварительной оси 3b, и контактная поверхность качается вверх и вниз в соответствии с неравномерностями периферической поверхности кряжа. На основе информации, предоставленной соответствующими круговыми датчиками положения 19а, 19b, 19с, 19d, 19е об угловых положениях контактных поверхностей 11а', 11b', 11с', 11d', 11е', блок 20 управления вычисляет или определяет углы θ (фиг.6), на которые качнулись контактные поверхности 11а', 11b', 11с', 11d', 11е' от положения ожидания во время вращения кряжа W. Альтернативно блок 20 управления вычисляет угол, образованный между контактной поверхностью и исходным положением, определяемым воображаемой плоскостью, проходящей через оси 3b и О на основе той же информации.

Получая информацию от датчиков 9а, 9b и 9с измерения расстояния и круговых датчиков положения 7, 19а, 19b, 19с, 19d, 19е, блок 20 управления также вырабатывает различные управляющие или командные сигналы для управления работой сервомотора 5 и цилиндров 17, а также вычисляет оптимальную ось лущения фанерного кряжа W и точку максимального радиуса периферической поверхности кряжа по отношению к вычисленной оптимальной оси лущения, как будет подробно описано ниже.

Последующее объяснит работу вышеупомянутого устройства для определения местоположения оптимальной оси лущения и определения местоположения точки максимального радиуса на периферической поверхности кряжа по отношению к определенной оптимальной оси лущения.

При начальном положении устройства поршневые штоки 17а полностью втянуты в цилиндры 17 так, что качающиеся рычаги 10а, 10b, 10с, 10d, 10е располагаются с контактными поверхностями 11а', 11b', 11с', 11d', 11е' их контактных пластин 11а, 11b, 11с, 11d, 11е, расположенных в горизонтальной плоскости Х-Х, как показано на фиг.1-3. Фанерный кряж W доставляется и устанавливается между шпинделями 3b с помощью любого подходящего устройства транспортировки кряжа, как показано на фиг.4. Отвечая на ручной сигнал оператора машины, блок 20 управления вырабатывает командный сигнал, который заставляет шпиндели 3 двигаться навстречу друг к другу в направлении Z для удерживания или закрепления между ними фанерного кряжа W, как показано на фиг.5.

По прошествии времени, которое достаточно для того, чтобы кряж W был прочно закреплен шпинделями 3, цилиндры 17 активизируются с помощью подачи воздушного давления для вытягивания их поршневых штоков 17а. Соответственно рычаги 10а, 10b, 10с, 10d, 10е качаются вниз вокруг опорного вала до тех пор, пока контактные поверхности 11а', 11b', 11с', 11d', 11е' не войдут в контакт с внешней периферической поверхностью кряжа W, как показано на фиг.6 и 7. После того как контактные поверхности 11а', 11b', 11с', 11d', 11е' передвинутся для контакта с периферической поверхностью кряжа, воздушное давление будет продолжать подаваться к цилиндрам 17 и круговые датчики положения 19а, 19b, 19с, 19d, 19е выполнят первое измерение угловых положений контактных поверхностей 11а', 11b', 11с', 11d', 11е'. Круговые датчики положений 19а, 19b, 19с, 19d, 19е передают информацию об измерении в блок 20 управления, на основе которой блок 20 управления определяет углы θ отклонения соответствующих контактных поверхностей 11а', 11b', 11с', 11d', 11е', то есть угол θ, образованный между плоскостью Х-Х и плоскостью контактной поверхности 11а', 11b', 11с', 11d', 11е', как показано на фиг.6, или альтернативно углы, образованные между контактной поверхностью и вышеупомянутым исходным положением.

После того как кряж W прочно удерживается шпинделями 3, с другой стороны, лазерные датчики 9а, 9b, 9с измерения расстояния выполняют первые измерения расстояний L2 и передают информацию об измерениях в блок 20 управления. Как упоминалось ранее, блок 20 управления определяет разницу между расстояниями L1 и L2 для определения периферической точки на поверхности кряжа, которая отстоит в радиальном направлении от предварительной оси 3b кряжа W.

Далее серводвигатель 5 начинает вращать шпиндели 3 и, следовательно, кряж W в направлении, указанном стрелкой (фиг.6), по меньшей мере, на один полный оборот. Во время вращения кряжа W блок 20 управления заставляет круговые датчики положений 19а, 19b, 19с, 19d, 19е измерять угловые положения контактных поверхностей 11а', 11b', 11с', 11d', 11е' и заставляет лазерные датчики 9а, 9b, 9с измерять расстояния L2 соответственно в ряде угловых расположенных через интервал, например, в 10° положений кряжа W. Другими словами, измерения каждого кругового датчика положения 19а, 19b, 19с, 19d, 19е и лазерного датчика 9а, 9b, 9с выполняются в ряде периферических точек на поверхности кряжа, которые по существу расположены через одинаковые угловые интервалы по отношению к предварительной оси 3b кряжа W, например в 36 различных периферических точках в случае вышеупомянутого интервала в 10°. На основе измерений блок 20 управления вычисляет углы θ, на которые качнулись соответствующие контактные поверхности 11а', 11b', 11с', 11d', 11е', а также местоположения периферических точек на поверхности кряжа, измеренных от предварительной оси 3b кряжа W, для каждой из вышеупомянутых расположенных через одинаковые угловые интервалы периферических точек поверхности кряжа таким же образом, как и в случае описанных выше первых измерений. Информация об углах θ и положениях периферических точек сохраняется в памяти блока 20 управления.

После поворота кряжа на полный оборот цилиндры 17 работают таким образом, чтобы втягивать свои поршневые штоки 17а, возвращая таким образом качающиеся рычаги 10а, 10b, 10с, 10d, 10е в их первоначальные положения ожидания, как показано на фиг.1, и блок 20 управления определяет местоположение оптимальной оси лущения HS кряжа W (фиг.8 и 9) на основе сохраненной информации следующим образом. Сначала блок 20 управления вычисляет три неправильных многоугольника, каждый из которых образован соединением периферических точек на поверхности кряжа, определенных ранее на основе измерений каждым лазерным датчиком измерения расстояния 9а, 9b, 9с. Затем блоком 20 управления вычисляется максимально вписываемая окружность каждого многоугольника, то есть самая большая окружность, которая может быть вписана в границы каждого многоугольника. Правильный цилиндр, который вписывается внутри трех вписываемых окружностей, вычисляется в трехмерных координатах относительно заданной точки, например, на оси О опорного вала 13 блоком 20 управления, и цилиндрическая ось такого правильного цилиндра определяется или распознается как оптимальная ось лущения HS фанерного кряжа W.

Как упоминалось ранее, во время вращения кряжа W контактные поверхности 11а', 11b', 11с', 11d', 11е' следуют за периферическим профилем кряжа W и качающиеся рычаги 10а, 10b, 10с, 10d, 10е выполняют качающиеся движения вверх и вниз. Предполагается, что кряж W разделен на множество секций кряжа, соответствующих ширине соответствующих контактных поверхностей 11а, 11b, 11с, 11d, 11е, как показано на фиг.7, с помощью воображаемых плоскостей поперечного сечения А1, А2, А3, А4, А5, А6, которые проходят радиально через кряж W и перпендикулярно предварительной оси 3b кряжа W в положениях, соответствующих стороне ширины каждой контактной поверхности 11а', 11b', 11с', 11d', 11е', как показано вертикальными пунктирными линиями на фиг.7. Как видно из фиг.6 и 7, угол θ, на который повернулась каждая контактная поверхность 11а', 11b', 11с', 11d', 11е', определяется периферической точкой кряжа W, которая выступает наиболее далеко в радиальном направлении от оси 3b в каждой секции кряжа W. Однако нельзя распознать точное положение каждой периферической точки. Для целей вычисления для определения местоположения точки максимального радиуса кряжа W предполагается, что углы качания θ для четырех контактных поверхностей 11а', 11b', 11с', 11d' измеряются у воображаемых плоскостей А1, А2, А3, А4 поперечного сечения кряжа W, а угол качания θ для контактной поверхности 11е' у воображаемых плоскостей А5, А6 поперечного сечения соответственно.

Для каждой плоскости поперечного сечения А2, А3, А4, А5, которые совместно используются любыми двумя смежными контактными плоскостями, блок 20 управления сравнивает угол качания θ таких двух смежных контактных плоскостей и выбирает угол меньшего значения для сохранения в памяти блока 20 управления. Причина выбора меньшего значения для хранения в памяти будет описана позднее. Соответственно для первой плоскости А1 поперечного сечения угол качания первой контактной поверхности 11а' выбирается для хранения в памяти. Для второй плоскости А2 поперечного сечения сравниваются углы качания первой и второй контактных поверхностей 11а' и 11b', и выбранное после сравнения наименьшее значение сохраняется в памяти. Подобным образом для третьей, четвертой и пятой плоскостей А3, А4, А5 поперечного сечения сравниваются углы качания двух смежных контактных поверхностей, и получаемое после сравнения наименьшее значение выбирается для сохранения в памяти. Для последней шестой плоскости А6 угол качания пятой контактной поверхности 11е' сохраняется в памяти блока 20 управления.

Затем блок 20 управления вычисляет радиальное расстояние кряжа W от заданного местоположения на вычисленной оптимальной оси лущения HS для каждой из тех контактных поверхностей, чьи углы качания были выбраны и сохранены в памяти блока управления 20, так как они были определены с помощью сравнения как наименьшие углы смежной контактной поверхности. Вышеупомянутое заданное местоположение на вычисленной оптимальной оси лущения HS является точкой пересечения между оптимальной осью лущения HS и каждой из соответствующих воображаемых плоскостей А1, А2, А3, А4, А5, А6 поперечного сечения кряжа. Как показано на фиг.8, такие заданные местоположения на оптимальной оси лущения HS обозначаются соответственно G1, G2, G3, G4, G5 и G6.

В данном случае возможны два различных расстояния в качестве радиального расстояния от заданного местоположения на оптимальной оси лущения до выбранной контактной поверхности. В случае контактной поверхности 11а' (фиг.10) одно расстояние представляет собой радиальное расстояние между линией, проходящей через точку G1 и перпендикулярно оптимальной оси лущения HS, то есть расстояние между G1 и H1, где Н1 является точкой пересечения линии и контактной поверхности; в то время как другое расстояние представляет собой радиальное расстояние вдоль линии, проходящей через точку G1 и перпендикулярно продольной осевой линии 3b или контактной поверхности 11а', то есть расстояние между G1 и Н2, где Н2 является точкой пересечения линии и контактной поверхности. Предыдущее расстояние G1-H1 больше, чем последующее расстояние G1-H2 и поэтому представляет собой более точный максимальный диаметр кряжа W. Однако достаточно сложно и, следовательно, трудно вычислить размер предыдущего расстояния G1-H1, в то время как последующее расстояние G1-H2 может быть вычислено относительно просто. Поскольку размеры этих двух расстояний можно рассматривать по существу одинаковыми с точки зрения допустимости ошибок для компонентов устройства, последующее расстояние G1-H2 может быть вычислено для определения точки максимального радиуса кряжа W. Такие радиальные расстояния отмечены на фиг.8 и 9 символами L001, L002, L003, L004, L005, L006 соответственно.

Далее будет описана процедура вычисления радиальных расстояний L001, L002, L003, L004, L005, L006. Последующее описание будет выполнено для радиального расстояния L001 у первой плоскости поперечного сечения А1 со ссылкой на фиг.8, 9 и 11.

Фиг.11 представляет собой принципиальную схему в плоскости А1 поперечного сечения, показывающую только те линии и углы из фиг.9, которые необходимы для вычисления радиального расстояния L001. Поэтому символы О и Х-Х, которые в действительности обозначают продольную ось и горизонтальную плоскость, используются на фиг.11 для обозначения точки О и линии Х-Х соответственно. На фиг.11 О-Х представляет собой горизонтальную линию, проходящую от линии Х-Х и проходящую через точку О; О-Y представляет собой линию, простирающуюся на контактной поверхности 11а' и проходящую через точку О; Х1 является точкой пересечения между линией О-Y и линией, проходящей через точку G1 перпендикулярно линии О-Y; Х2 является точкой пересечения между линией О-Х и линией, проходящей через точку G1 перпендикулярно линии О-Х; и Х3 является точкой пересечения между линией G1-Х2 и линией О-Y.

Поскольку оптимальная ось HS лущения уже была вычислена в трехмерных координатах, можно вычислить координаты точки G1 относительно заданной точки на оси О. На Фиг.11 расстояние между точками О и Х2 обозначено как Т1 и расстояние между точками Х2 и G1 как Т2, как показано в уравнениях (1) и (2) соответственно. Отметим, что два символа, отделенные средней точкой (•) и имеющие в некоторых уравнениях линию сверху, обозначают расстояние между двумя точками, представленными такими символами, и что три символа, отделенные подобной средней точкой, обозначают угол или треугольник, образованный тремя точками, представленными такими символами.

На фиг.11, расстояние Х2•Х3 выражено как Т1хtanθ001, как показано в уравнении (4). Расстояние Х3•G1 является разницей между расстояниями Х2•G1 и Х2•Х3, как показано в уравнении (5), и это может быть выражено как Т2-Т1хtanθ001, как показано в уравнении (6). Угол Х3•G1•Х1 равен углу Х3•О•Х2, который обозначен θ001, как показано в уравнениях (7) и (8). Значение для cosθ001 в треугольнике G1•Х1•Х3 равно расстоянию L001, поделенному на расстояние Х3•G1, как показано в уравнении (9). Из уравнения (9) L001 может быть определено уравнением (10). Заменяя расстояние Х3•G1 правой стороной уравнения (6), L001 далее может быть выражено уравнением (11). Как теперь ясно из предшествующего, значение L001 может быть найдено заменой действительных значений для расстояний Т1, Т2 и угла θ001. Вычисленное значение для L001 сохраняется в памяти блока 20 управления.

Блок 20 управления выполняет такие же вычисления для других радиальных расстояний L002, L003, L004, L005 и L006 в соответствии с такой же процедурой вычисления, как описано выше. Как упоминалось ранее, блок 20 управления сравнивает углы качания любых двух смежных контактных плоскостей и выбирает угол наименьшего значения для сохранения в памяти. Соответственно блок 20 управления вычисляет радиальное расстояние L002 от точки G2 до контактной поверхности 11а', чей угол качания меньше, чем угол качания ее смежной контактной поверхности 11b' в плоскости А2 поперечного сечении. Таким же образом радиальное расстояние L003 от точки G3 до контактной поверхности 11b', чей угол качания меньше, чем угол качания контактной поверхности 11с' в плоскости А3, вычисляется для сохранения в памяти; радиальное расстояние L004 от точки G4 до контактной поверхности 11d', чей угол качания меньше, чем угол качания контактной поверхности 11с' в плоскости А4, вычисляется для сохранения; и радиальное расстояние L005 от точки G5 до контактной поверхности 11d', чей угол качания меньше, чем угол качания контактной поверхности 11е' в плоскости А5, вычисляется и сохраняется соответственно. У шестой плоскости А6 поперечного сечения вычисляется радиальное расстояние L006 от точки G6 до контактной поверхности 11е'.

Радиальное расстояние до конкретной контактной поверхности относится не только к расстоянию непосредственно до контактной поверхности, но также и к расстоянию до воображаемой поверхности контактной поверхности.

На фиг.12 показан пример положений контактных поверхностей 11а', 11b', 11с', 11d', 11е', когда кряж W вращается шпинделями 3 на заданный угол (например, 10 градусов) от положения, показанного на фиг.8. На фиг.12 точки Н1, Н2, Н3, Н4, Н5, Н6 являются точками пересечения между оптимальной осью лущения HS и соответствующими плоскостями А1, А2, А3, А4, А5, А6 поперечного сечения. Радиальные расстояния L011, L012, L013, L014, L015, L016 на фиг.12, которые соответствуют радиальным расстояниям L001, L002, L003, L004, L005, L006 на фиг.8, вычисляются блоком 20 управления с использованием такой же процедуры вычисления, как и в случае на фиг.8 следующим образом.

Радиальное расстояние L011 от точки Н1 до контактной поверхности 11а' в плоскости А1 вычисляется и сохраняется в памяти. Радиальное расстояние L012 от точки Н2 до контактной поверхности 11b', чей угол качания меньше угла качания контактной поверхности 11а' в плоскости А2, вычисляется и сохраняется; радиальное расстояние L013 от точки Н3 до контактной поверхности 11b', чей угол качания меньше угла качания контактной поверхности 11с' в плоскости А3, вычисляется; радиальное расстояние L014 от точки Н4 до контактной поверхности 11d', чей угол качания меньше, чем угол качания контактной поверхности 11с' в плоскости А4, вычисляется; радиальное расстояние L015 от точки Н5 до контактной поверхности 11e', чей угол качания меньше, чем угол качания контактной поверхности 11d' в плоскости поперечного сечения А5, вычисляется и сохраняется в памяти блока 20 управления соответственно. Для шестой плоскости А6 поперечного сечения радиальное расстояние L016 от точки Н6 до контактной поверхности 11е'вычисляется и сохраняется в памяти. Такие радиальные расстояния вычисляются блоком 20 управления для других угловых положений кряжа W.

Для определения местоположения точки максимального радиуса кряжа W относительно оптимальной оси лущения HS блок 20 управления затем сравнивает значения в своей памяти и определяет самое большое значение, представляющее точку максимального радиуса периферической поверхности кряжа, измеренную от оптимальной оси лущения HS.

Следует отметить, что в то время как радиальные расстояния от L001 до L006 были вычислены для определения местоположения точки максимального радиуса, для вычисления могут быть выбраны расстояния от точек G1, G2, G3, G4, G5, G6 до контактных поверхностей вдоль линий, проходящих через такие точки и простирающихся через оптимальную ось лущения HS, как показано на фиг.10.

После того как таким образом были определены местоположения оптимальной оси лущения HS и точки максимального радиуса кряжа W, каретка ножа (не показана) лущильного станка (также не показан) перемещается относительно шпинделей станка (также не показаны) и устанавливается в лущильном станке в такое положение, что режущая кромка ножа лущильного станка (также не показан), установленного на каретке ножа, располагается от продольной осевой линии шпинделей станка на расстоянии, которое соответствует значению расстояния для точки максимального радиуса кряжа W. Ввиду возможных механических ошибок станка для производства фанеры, вышеупомянутое расстояние может быть слегка больше, чем величина для точки максимального радиуса.

Затем кряж освобождается от шпинделей 3, переносится и устанавливается в лущильном станке между шпинделями в такое положение, чтобы вычисленная оптимальная ось HS лущения кряжа W совпадала с выровненными осями шпинделей станка. При выполнении этого, когда кряж W, закрепленный шпинделями станка, приводится во вращение, лущение начинается по прошествии очень короткого времени, и поэтому простой, во время которого лущение не выполняется, является минимальным и производительность станка по производству шпона улучшается.

Как упоминалось ранее при описании со ссылкой на фиг.7 и 8, блок 20 управления сравнивает углы качания любых двух смежных поверхностей и выбирает угол наименьшего значения для хранения в памяти блока 20 управления. Далее будет объяснена причина этого выбора со ссылкой на фиг.13, которая является принципиальной схемой, показывающей часть кряжа W и три контактные пластины 11b, 11c, 11d с контактными поверхностями 11b', 11c', 11d'. Для простоты понимания неравномерности поверхности кряжа W представлены наличием трех увеличенных выступов Wa, Wb и Wc. Как видно на фиг.13, эти три выступа Wa, Wb и Wc находятся в контакте с контактными поверхностями 11b', 11c', 11d' соответственно.

На фиг.13 Р2 является точкой контакта между выступом Wa и контактной поверхностью 11с'; Р1 является точкой пересечения между оптимальной осью лущения HS и вертикальной плоскостью, проходящей параллельно, например, плоскости поперечного сечения А4, и проходящей через точку Р2; Р3 является точкой пересечения между контактной поверхностью 11с' и линией, проходящей через точку G3 и перпендикулярно контактной поверхности 11с'; Р5 является точкой контакта между выступом Wc и контактной поверхностью 11d'; Р4 является точкой пересечения между оптимальной осью лущения HS и вертикальной плоскостью, простирающейся параллельно, например, плоскости поперечного сечения А5, и проходящей через точку Р5; Р6 представляет собой точку пересечения между контактной поверхностью 11d' и линией, проходящей через точку G4 и перпендикулярно контактной поверхности 11d'; и точка Р7 является точкой пересечения между контактной поверхностью 11с' и линией, проходящей через точку G4 и перпендикулярно контактной поверхности 11с'.

Как видно на фиг.13, контактная поверхность 11с' располагается на чертеже дальше всех от предварительной оси 3b кряжа W из-за наличия выступа Wa на кряже W. Хотя невозможно понять из информации, выдаваемой круговыми датчиками положения, какая часть контактной поверхности 11с' действительно находится в контакте с выступом Wa на кряже W, для цели описания предполагается, что выступ Wa находится в контакте с контактной поверхностью 11с' в месте, которое ближе к правой стороне контактной пластины 11с, а также, что вычисленная оптимальная ось лущения HS проходит наклонно вправо, как показано на фиг.12. В этом случае если угол качания каждой контактной поверхности берется в положении кряжа W, соответствующем его левой стороне, например, у плоскости А3 поперечного сечения для контактной поверхности 11с' и у плоскости поперечного сечения А4 для контактной поверхности 11d', возникает следующая проблема.

Расстояние от оптимальной оси лущения HS до контактной поверхности 11c' или расстояние между точками G3 и Р3 в плоскости А3, вычисленное согласно процедуре, описанной со ссылкой на фиг.11, будет рассматриваться как расстояние, имеющее максимальное значение для секции кряжа W, которая соответствует контактной поверхности 11с', несмотря на то, что это расстояние меньше, чем расстояние между точками Р1 и Р2, как ясно видно из фиг.13. То же самое справедливо для расстояния между точками G4 Р6, которое меньше расстояния между точками Р4 и Р5 для секции кряжа W, которая соответствует контактной поверхности 11d'.

Если расстояние между точками G3 и Р3 рассматривается как точка для максимального радиуса кряжа W и каретка ножа на основе такой информации устанавливается таким образом, чтобы режущая кромка ножа лущильного станка располагалась на расстоянии от осевой линии шпинделей станка, выступ Wa будет сталкиваться с ножом ножевой каретки при вращении кряжа W, таким образом способствуя повреждению не только ножа, но также и другой части станка для производства шпона. Как будет теперь понятно, когда расстояние между вычисленной оптимальной осью лущения HS и любой контактной поверхностью (например, контактной поверхностью 11с') увеличивается от положения (или плоскость А3 в случае контактной поверхности 11с'), которое было выбрано как положение для вычисления расстояния на основе угла качания контактной поверхности, как в случае, показанном на фиг.13, вычисленное расстояние между оптимальной осью лущения HS контактной поверхностью меньше, чем отдаленное расстояние от той же оси HS до точки Р2 выступа Wa. Если точка максимального радиуса определена таким образом, во время первого вращения кряжа W может возникнуть опасное столкновение кряжа W с ножом.

Если вычисленная оптимальная ось лущения простирается наклонно влево, как показано на фиг.12, и угол качания качающегося рычага берется в положении, соответствующем правой стороне каждой контактной поверхности, с другой стороны, будет иметь место такая же проблема, как описано выше.

Для предотвращения такого выбора неправильного расстояния для точки максимального радиуса кряжа W блок 20 управления сравнивает углы качания любых двух смежных контактных поверхностей и выбирает угол наименьшего значения для вычисления расстояния между вычисленной оптимальной осью лущения и контактной поверхностью. В случае фиг.13 у плоскости А3 поперечного сечения для вычисления расстояния между оптимальной осью лущения и контактной поверхностью выбирается угол качания контактной поверхности 11с', который меньше, чем угол качания ее смежной контактной поверхности 11'b. Таким же образом у плоскости А4 для такой же цели выбирается угол качания контактной поверхности 11с', который меньше, чем угол качания ее смежной контактной поверхности 11d'. Соответственно внутри области кряжа W, показанной на Фиг.13, расстояния между точками G3 и Р4 и точками G4 и Р7 вычисляются на основе угла качания контактной поверхности 11с' для сравнения, и большее расстояние между точками G4 и Р7 выбирается как расстояние, представляющее точку максимального радиуса на периферической поверхности кряжа. В этом случае расстояние между точками G4 и Р7 больше, чем расстояние между точками Р1 и Р2, которое представляет собой действительную точку максимального радиуса кряжа W, и поэтому нож на каретке лущильного станка будет установлен слегка дальше оптимального положения, в результате чего пройдет более длительное время до начала лущения для производства шпона. Однако такое увеличение времени незначительно.

В вышеописанном варианте осуществления блок 20 управления работал для определения угла θ, на который качнулась контактная поверхность, то есть угла θ, образованного между горизонтальной плоскостью Х-Х и плоскостью контактных поверхностей, на основе информации об угловом положении, выдаваемой поворотными датчиками положения. Для понимания настоящего изобретения, однако, важно отметить что то, что определяет размер радиального расстояния, например, L001, не является углом контактной поверхности относительно произвольного положения ожидания, а является углом такой контактной поверхности относительно исходного положения, которое определяется воображаемой плоскостью, проходящей через фиксированные оси 3b и О. Поэтому блок 20 управления может работать для определения угла, образованного между контактной поверхностью и исходным положением на основе информации об угловом положении контактной поверхности и также для сравнения таких углов двух смежных контактных плоскостей. Угол между контактной поверхностью и исходным положением может быть легко найден простым вычитанием угла θ из известного угла, образованного между исходным положением и горизонтальной плоскостью Х-Х. Поэтому при вычислении радиального расстояния, например, L001, θ001 может быть заменен на разницу между углом, образованным между исходным положением и горизонтальной плоскостью Х-Х и углом θ в уравнении (11), то есть L001=(T2-T1 x tanθ001) x cosθ001.

Хотя предшествующее объяснение описывало настоящее изобретение с помощью конкретного варианта осуществления, должно быть понятно, что настоящее изобретение не ограничивается проиллюстрированным вариантом осуществления, а может быть использовано на практике с другими различными модификациями и изменениями, как приводится для примера ниже.

Воображаемые плоскости поперечного сечения кряжа W, такие как А1 и А2 на фиг.7, могут быть установлены в центре ширины соответствующих контактных поверхностей, как показано с помощью воображаемой плоскости D3 поперечного сечения для третьей контактной поверхности 11с', показанной на фиг.13. В этом случае Р8 обозначает точку пересечения между воображаемой плоскостью D3 поперечного сечения и оптимальной осью HS лущения, а точка Р9 отмечает точку пересечения между контактной поверхностью 11с' и воображаемой линией, проходящей через точку Р8 и перпендикулярно контактной поверхности 11с'. Расстояние между точками Р8 и Р9 может быть найдено путем замены угла качания контактной поверхности 11с' для θ001 в уравнении (11) из фиг.11. Как ясно из фиг.13, точка Р8 отличается от точек G3 и G4 на оптимальной оси лущения HS, которая вычисляется в трехмерных координатах, и поэтому для замены в уравнении (11) должны быть вычислены действительные значения Т1 и Т2. Хотя расстояние между точками Р8 и Р9 меньше, чем расстояние между точками Р1 и Р2, ошибка в определении точки максимального радиуса кряжа преимущественно меньше, чем в случае, когда для точки максимального радиуса выбирается расстояние между точками G3 и Р3. Чтобы справиться с этой ошибкой, каретка ножа может быть установлена относительно шпинделей станка таким образом, чтобы режущая кромка ножа лущильного станка для производства шпона располагалась от продольной осевой линии шпинделей станка на расстоянии, которое слегка больше, чем значение для вычисленной точки максимального радиуса.

Если фанерный кряж имеет периферический профиль, который приближен к круговому цилиндру, процедура вычисления может быть упрощена следующим образом. Для каждого из положений кряжа, расположенных через одинаковый угловой интервал, сравниваются углы качания соответствующих контактных поверхностей 10а, 10b, 10с, 10d, 10е, и выбирается самый маленький угол. Затем на основе таких выбранных углов вычисляются расстояния от оптимальной оси HS лущения до соответствующих контактных поверхностей вдоль линии, проходящей перпендикулярно контактной поверхности. Из всех таких вычисленных расстояний самое большое расстояние берется как расстояние для максимального радиуса кряжа. Это упрошенное вычисление помогает сократить время вычисления.

Хотя все контактные поверхности 11а', 11b', 11c', 11d', 11e' в предпочтительном варианте осуществления имеют по существу одинаковую ширину, простирающуюся вдоль оси О опорного вала 13, как показано, например, на фиг.3, возможна также компоновка, при которой две контактные поверхности 11а' и 11е', расположенные на противоположных сторонах, будут меньше по ширине, чем другие контактные поверхности 11b', 11c' и 11d'. При таком расположении контактных поверхностей, хотя подробное описание будет пропущено, точность при определении положения точки максимального радиуса кряжа может быть улучшена.

В предпочтительном варианте осуществления контактные поверхности 11а', 11b', 11c', 11d', 11e' качаются в контакте с периферической поверхностью кряжа W после того, как он был закреплен шпинделями 3. Согласно настоящему изобретению, однако, контактные поверхности могут войти в контакт с периферией кряжа до того, как он будет удерживаться шпинделями или по существу одновременно с удерживанием шпинделями.

Тем не менее, согласно предпочтительному варианту осуществления лазерные датчики 9а, 9b, 9с и поворотные датчики положения 19а, 19b, 19с, 19d, 19е работают для измерения одновременно расстояний и углов соответственно в каждом из отстоящих на одинаковый угол положений шпинделя 3 или кряжа W, причем лазерные датчики и поворотные датчики положений могут работать независимо при различных угловых положений кряжа W.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРИК | 2007 |

|

RU2404692C2 |

| УСТРОЙСТВО ДЛЯ СИДЕНЬЯ ТРАНСПОРТНОГО КРЕСЛА | 2009 |

|

RU2494885C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТРЕХМЕРНОЙ ГЕОМЕТРИИ ЧУРАКА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2466352C2 |

| ЭЛЕКТРИЧЕСКАЯ БРИТВА | 2010 |

|

RU2415745C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ С БЛОКОМ СИНХРОНИЗАЦИИ | 2016 |

|

RU2698264C1 |

| РЕЖУЩЕЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2008 |

|

RU2468911C2 |

| ИСТОЧНИК ПИТАНИЯ | 2011 |

|

RU2572602C2 |

| УСТРОЙСТВО ДЛЯ ПОВОРОТА ЭКРАНА ДИСПЛЕЯ | 2007 |

|

RU2430077C2 |

| МОДУЛЬНАЯ СИСТЕМА ДЛЯ РЕКУЛЬТИВАЦИОННОЙ ОБРАБОТКИ ЗАГРЯЗНЕННОГО ПОДЗЕМНОГО СЛОЯ И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2017 |

|

RU2758093C2 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ С ПОДДЕРЖИВАЮЩЕЙ СКОБОЙ ДЛЯ НАКЛАДКИ И ФИКСИРУЮЩИМ УСТРОЙСТВОМ, А ТАКЖЕ КОМПЛЕКТ ТОРМОЗНЫХ НАКЛАДОК | 2016 |

|

RU2714036C2 |

Изобретение относится к деревообрабатывающей промышленности и раскрывает способ определения местоположения оптимальной оси лущения и точки максимального радиуса на периферической поверхности кряжа относительно определенного местоположения оптимальной оси лущения на периферической поверхности кряжа и устройство для применения способа. Устройство включает множество качающихся элементов, каждый из которых имеет контактную поверхность, которая качается в контакте с периферической поверхностью кряжа таким образом, чтобы следовать за периферическим профилем кряжа при его вращении вокруг своей предварительной оси. Измеряются угловые положения контактных поверхностей относительно исходного положения в ряде расположенных через интервал угловых положениях кряжа. На основании измеренных угловых положений контактных поверхностей вычисляются радиальные расстояния кряжа от множества заданных местоположений на оптимальной оси лущения до выбранных контактных поверхностей для сравнения таких радиальных расстояний. Расстояние, имеющее самое большое значение относительно точки максимального радиуса, считается точкой максимального радиуса кряжа. Изобретение позволяет увеличить производительность изготовления шпона на лущильном станке. 4 н. и 14 з.п. ф-лы, 13 ил.

вычисление оптимальной оси лущения кряжа на основе радиальных расстояний кряжа от предварительной оси до периферической поверхности кряжа во множестве заданных положений, расположенных через интервал вдоль предварительной оси кряжа в каждом из множества заданных расположенных через интервал угловых положений кряжа;

использование множества качающихся элементов, шарнирно установленных на валу, имеющем продольную ось, проходящую параллельно предварительной оси кряжа, и имеющих плоские контактные поверхности, каждая из которых имеет ширину, проходящую вдоль продольной оси, причем каждая из контактных поверхностей качается вместе с качающимся элементом относительно исходного положения, определяемого воображаемой плоскостью, проходящей через предварительную ось и продольную ось при контакте с периферической поверхностью кряжа для следования периферическому профилю кряжа, вращающегося вокруг предварительной оси;

измерение углового положения контактной поверхности каждого качающегося элемента относительно исходного положения в каждом из заданных расположенных через интервал угловых положений кряжа с помощью качающегося элемента;

вычисление радиальных расстояний кряжа от множества заданных местоположений на вычисленной оптимальной оси лущения до выбранных контактных поверхностей вдоль воображаемых линий, проходящих перпендикулярно предварительной оси, на основе измеренных угловых положений контактных поверхностей; и

сравнение вычисленных радиальных расстояний и распознавание расстояния, имеющего наибольшее значение, в качестве точки максимального радиуса кряжа.

вычисление оптимальной оси лущения кряжа на основе радиальных расстояний кряжа от предварительной оси до периферической поверхности кряжа во множестве заданных местоположений, расположенных через интервал вдоль предварительной оси кряжа в каждом из множества заданных расположенных через интервал угловых положений кряжа;

использование множества качающихся элементов, шарнирно установленных на валу, имеющем продольную ось, проходящую параллельно предварительной оси кряжа, и имеющих плоские контактные поверхности, каждая из которых имеет ширину, проходящую вдоль продольной оси, причем каждая из контактных поверхностей качается с качающимся элементом относительно исходного положения, определяемого воображаемой плоскостью, проходящей через предварительную ось и продольную ось при контакте с периферической поверхностью кряжа для следования периферическому профилю кряжа, вращающегося вокруг предварительной оси;

измерение углового положения контактной поверхности каждого качающегося элемента относительно исходного положения в каждом из заданных расположенных через интервал угловых положений кряжа с помощью качающегося элемента;

вычисление радиальных расстояний кряжа от множества заданных местоположений на вычисленной оптимальной оси лущения до выбранных контактных поверхностей вдоль воображаемых линий, проходящих перпендикулярно вычисленной оптимальной оси лущения, на основе измеренных угловых положений контактных поверхностей;

сравнения вычисленных радиальных расстояний и распознавание расстояния, имеющего наибольшее значение, в качестве точки максимального радиуса кряжа.

| Скользящая опалубка | 1987 |

|

SU1470903A1 |

| ЕР 0894585 А, 03.02.1999 | |||

| US 5582224 А, 10.12.1996 | |||

| JP 58110203 А, 30.06.1983 | |||

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ РАСХОДОМ РАБОЧЕЙ ЖИДКОСТИ В ШТАНГОВЫХ ОПРЫСКИВАТЕЛЯХ | 1991 |

|

RU2020818C1 |

Авторы

Даты

2008-04-10—Публикация

2006-03-03—Подача