Область техники, к которой относится изобретение

Настоящее изобретение относится к режущим устройствам, которые имеют узел инструмента, имеющий вращающийся режущий инструмент, такой как циркулярное шлифовальное колесо и циркулярная дисковая пила, и перемещаемый вниз для выполнения резания обрабатываемой детали, размещенной на столе. В данной заявке используется термин «резание», включающий операции по разделению детали на множество частей, выполнения канавки в обрабатываемой детали без разделения детали, обстругиванию или шлифованию обрабатываемой детали.

Известны режущие устройства, которые содержат узел инструмента, имеющего корпус (называемый «корпус лезвия») и подвижную крышку для закрытия, по существу, верхней и нижней половины, соответственно, вращающегося режущего инструмента. Электрический двигатель, в качестве источника привода, расположен на задней стороне корпуса. Вращение двигателя передается на шпиндель через редукторный механизм. Шпиндель проходит в корпусы. Режущий инструмент установлен на части шпинделя, проходящей в корпус.

Поскольку узел инструмента перемещается вниз, подвижная крышка постепенно открывается, открывая нижнюю часть режущего инструмента таким образом, что нижняя половина режущего инструмента режет обрабатываемую деталь. Следовательно, часть режущего инструмента, доступная для разрезания обрабатываемой детали, ограничена областью на нижней стороне шпинделя. Кроме того, в общем случае шпиндель установлен на участке задней стороны крышки корпуса с помощью подшипника. В результате часть режущего инструмента, доступная для разрезания обрабатываемой детали, ограничена нижней областью, открытой из корпуса на максимум.

В публикации заявки на патенте США № 2002/0152867 описана конструкция, в которой шпиндель, имеющий вращающийся режущий инструмент, установленный на нем, смещают в положение под нижний конец корпуса. Согласно этой публикации между шпинделем и выходным валом электрического двигателя в качестве источника привода ременный механизм или редукторный механизм, имеющий множество понижающих ступеней, предусмотрен для обеспечения широкого расстояния между шпинделем и выходным валом двигателя. За счет такой конструкции положение электрического двигателя, также как и положение нижнего конца корпуса, может быть установлено на более высоком уровне. Следовательно, можно обеспечить более широкую открытую область режущего инструмента.

В конструкции согласно вышеупомянутой публикации шпиндель может быть расположен на нижней стороне нижнего конца корпуса таким образом, что максимальная глубина разрезания обрабатываемой детали может быть увеличена за счет включения области шпинделя в часть, доступную для резания. Поэтому можно разрезать обрабатываемую деталь, имеющую относительно большую толщину. Хотя это эффективно, если резание проводят с обрабатываемой деталью, уложенной вдоль верхней поверхности стола, это еще не является эффективным, когда резание проводят следующим конкретным образом.

Например, в том случае, когда обрабатываемой деталью является материал для жилищного строительства, такой как материал закругленного профиля, в котором противоположные стороны в направлении ширины наклонены в противоположных направлениях друг к другу относительно направления толщины, и эта обрабатываемая деталь должна быть обрезана наискось относительно направления ширины, операцию косого резания обрабатываемой детали осуществляют с обрабатываемой деталью, обычно расположенной следующим образом, чтобы разрезать обрабатываемую деталь под точным углом относительно наклонных противоположных сторон. Таким образом, обрабатываемую деталь фиксируют в наклонном положении между столом и направляющей линейкой с противоположных сторон обрабатываемой детали, контактирующих «лицом к лицу» с верхней поверхностью стола и поверхностью позиционирования линейки. После этого стол поворачивают до подходящего углового положения для косого разрезания обрабатываемой детали вращающимся режущим инструментом.

В этой заявка резание, выполняемое посредством шпинделя (т.е. оси вращения режущего инструмента), расположенного параллельно столу, и с обрабатываемой деталью, размещенной под углом относительно шпинделя, например, вращая стол, называют «операция косого резания», при этом резание, выполняемое со шпинделем, наклоненным относительно верхней поверхности стола, например, за счет бокового поворота узла инструмента, называют «операцией наклонного резания».

В случае, когда резание осуществляют с обрабатываемой деталью, зафиксированной в наклонном положении между столом и направляющей линейкой, как указано выше, максимальная глубина резания не ограничена шпинделем, а ограничена положением нижнего конца корпуса на задней стороне шпинделя. Поэтому в случае, когда обрабатываемая деталь, имеющая относительно большую ширину, должна быть обрезана в наклонном положении, не может быть произведено дополнительного разреза после того, как нижний конец корпуса соприкоснулся с верхним концом линейки. По этой причине может быть необходимо осуществить резание обрабатываемой детали, уложенной вдоль стола. Эта задача также может быть причиной в том случае, когда резание осуществляют с обрабатываемой деталью, расположенной в верхнем положении, в то время как одна сторона в направлении ширины обрабатываемой детали проходит вдоль линейки.

В частности, когда резание осуществляют с материалом закругленного профиля, в качестве обрабатываемой детали, уложенной вдоль стола, необходимо обрезать обрабатываемую деталь под точным углом относительно наклоненных в направлении ширины боковых поверхностей. Следовательно, требуется расположить режущий инструмент под подходящим углом относительно направления толщины обрабатываемой детали за счет наклона узла инструмента дополнительно к наклону режущего направления режущего инструмента относительно направления ширины обрабатываемой детали за счет поворота стола. Поэтому резание является также затруднительным в этом отношении. В общем случае, чтобы обрезать материал закругленного профиля, положение или угол наклона узла инструмента определяют, используя таблицу, численно показывающую взаимосвязь между углом наклона противоположных сторон в направлении ширины обрабатываемой детали и углов резания вращающегося инструмента относительно обоих направлений - направления в ширину и направления в толщину. Поэтому быстрая и точная операция резания невозможна.

Следовательно, существует необходимость в режущем устройстве, которое позволяет провести операцию быстрого и точного резания для разнообразных обрабатываемых деталей.

Раскрытие изобретения

Один аспект настоящего изобретения относится к режущему устройству, содержащему стол, имеющий верхнюю поверхность для размещения на ней обрабатываемой детали, направляющую линейку для размещения обрабатываемой детали на верхней поверхности стола; и узел инструмента, установленный с возможностью вертикального перемещения на столе. Узел инструмента содержит источник привода, вращающийся инструмент, выполненный с возможностью приведения во вращение источником привода, и крышку, выполненную с возможностью закрытия верхней части режущего инструмента. Крышка имеет нижний концевой участок, содержащий первую часть и вторую часть, расположенные на противоположных сторонах относительно оси вращения режущего инструмента. Когда узел инструмента расположен, по существу, в самом нижнем положении, первая часть расположена на первом уровне и напротив линейки в вертикальном направлении, а вторая часть расположена на втором уровне и не напротив линейки. Первый уровень находится выше второго уровня. За счет такой конструкции можно увеличить высоту линейки. Следовательно, разнообразные обрабатываемые детали могут быть зафиксированы в положении на столе за счет использования линейки.

Краткое описание чертежей

Фиг.1 представляет собой вид сбоку режущего устройства согласно первому варианту осуществления настоящего изобретения;

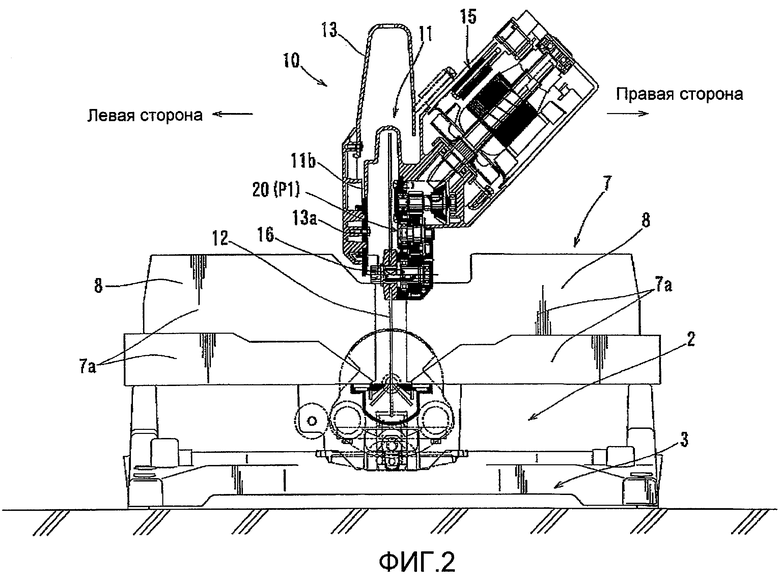

Фиг.2 представляет собой вид в разрезе по линии (2)-(2) на фиг.1;

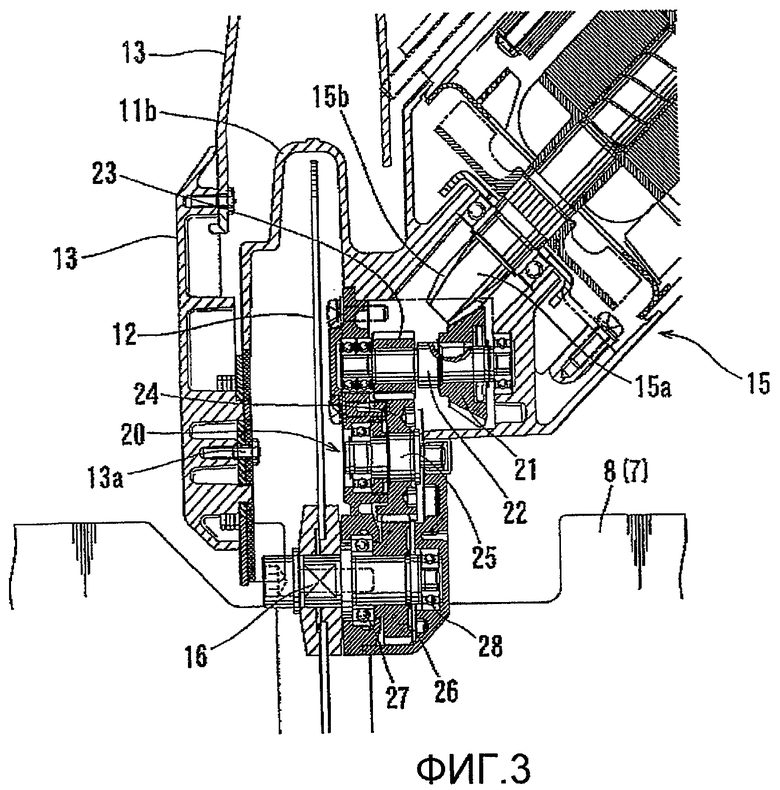

Фиг.3 представляет собой увеличенный вид в разрезе приводной системы режущего устройства, показанного на фиг.1;

Фиг.4 представляет собой вид слева, если смотреть со стороны оператора режущего инструмента, согласно второму варианту осуществления настоящего изобретения, показывающий узел инструмента, возвращенного в самое верхнее положение и самое переднее положение скольжения;

Фиг.5 представляет собой вид сбоку, подобный фиг.4, но показывающий узел инструмента, перемещенный в конец нижнего хода и удерживаемый в самом переднем положении скольжения;

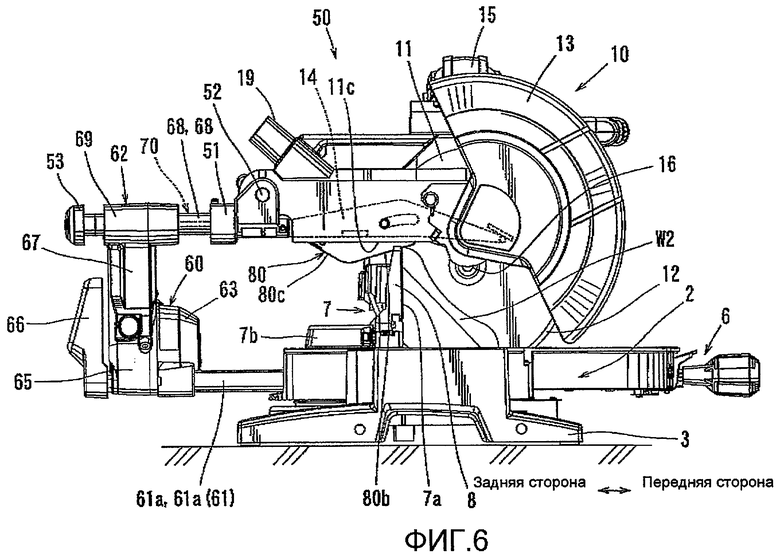

Фиг.6 представляет собой вид сбоку, подобный фиг.4, но показывающий ситуацию, когда узел инструмента остановлен в промежуточном положении промежуточным стопорным механизмом, а передний участок вспомогательной крышки надет на верхний участок направляющей линейки;

Фиг.7 представляет собой вид в вертикальном разрезе режущего устройства, показывающий внутреннюю конструкцию в ситуации, представленной на фиг.6;

Фиг.8 представляет собой вид в перспективе верхнего механизма скольжения и соединенных частей режущего устройства, если смотреть с верхней и задней стороны, и показывающий узел инструмента, расположенный в самом переднем положении скольжения, устанавливаемом верхним механизмом скольжения;

Фиг.9 представляет собой вид в перспективе, подобный фиг.8, но показывающий узел инструмента, расположенный в самом переднем положении скольжения, устанавливаемом верхним механизмом скольжения;

Фиг.10 представляет собой увеличенный вид приводной системы режущего устройства; и

Фиг.11 представляет собой вид в перспективе с пространственным разделением деталей приводной системы.

Подробное описание изобретения

Каждый из дополнительных признаков и изобретений, описанных выше и ниже, может быть использован раздельно или в комбинации с другими признаками и изобретениями для создания усовершенствованных режущих устройств. Характерные примеры настоящего изобретения, в которых использованы многие из этих дополнительных признаков и изобретения, и раздельно и в комбинации друг с другом, будут теперь описаны подробно со ссылками на прилагаемые чертежи. Это подробное описание предназначено только для объяснения специалисту в данной области техники дополнительных подробностей для практического использования предпочтительных аспектов настоящего изобретения и не предназначено для ограничения объема изобретения. Только формула изобретения определяет объем заявленного изобретения. Поэтому комбинации признаков и этапов, изложенные в следующем подробном описании, не обязательно могут быть применимы на практике для изобретения в самом широком смысле, а вместо этого приведены, в частности, только для описания характерных примеров изобретения. Кроме того, различные признаки характерных примеров и независимых пунктов формулы изобретения могут быть объединены таким образом, что они не перечислены конкретным образом, чтобы осуществить дополнительные полезные варианты осуществления настоящего изобретения.

В одном варианте осуществления изобретения режущее устройство содержит стол, имеющий верхнюю поверхность для размещения на ней обрабатываемой детали, направляющую линейку для расположения обрабатываемой детали на верхней поверхности стола и узел инструмента, установленный на столе с возможностью вертикального перемещения. Узел инструмента содержит электрический двигатель, в качестве источника привода, шпиндель, выполненный с возможностью приведения во вращение электродвигателем, вращающийся режущий инструмент, установленный на шпинделе, и неподвижную крышку, выполненную с возможностью закрытия верхней части режущего инструмента, при этом неподвижная крышка имеет нижний концевой участок, содержащий переднюю часть, расположенную на передней стороне оператора относительно шпинделя, и заднюю часть, расположенную на задней стороне относительно шпинделя для расположения напротив направляющей линейки с верхней стороны. Задняя часть нижнего концевого участка неподвижной крышки расположена на более высоком уровне, чем передняя часть, когда узел инструмента расположен, по существу, на нижнем подвижном конце.

За счет такой конструкции неподвижная крышка не взаимодействует с линейкой. Поскольку линейка может иметь поверхность позиционирования, имеющую большую высоту, обрабатываемая деталь, имеющая большую ширину, может быть расположена в наклонном положении между поверхностью позиционирования и верхней поверхностью стола. Следовательно, операция наклонного резания материала закругленного профиля может быть выполнена быстро и точно. Кроме того, поскольку глубина резания, допускаемая задней частью нижнего концевого участка неподвижной крышки, больше, чем глубина резания, допускаемая передней частью, обрабатываемая деталь, имеющая относительно большую ширину, может быть разрезана за счет расположения обрабатываемой детали в верхнем положении вдоль линейки или в наклонном положении между верхней поверхностью стола и линейки.

Режущее устройство может дополнительно содержать зубчатый механизм, выполненный с возможностью передачи вращения двигателя на шпиндель. Зубчатый механизм содержит ведущее зубчатое колесо на стороне двигателя, выходное зубчатое колесо на стороне шпинделя и промежуточное зубчатое колесо, расположенное между ведущим зубчатым колесом и выходным зубчатым колесом и взаимодействующее с ведущим зубчатым колесом и выходным зубчатым колесом. При таком размещении можно увеличить расстояние между выходным валом электродвигателя и шпинделем таким образом, что положение электродвигателя может быть установлено на более высоком уровне. Поэтому высота линейки может быть увеличена и операция резания обрабатываемой детали, такой как материал закругленного профиля, может быть выполнена быстро и точно. Кроме того, поскольку узел инструмента может быть наклонен в сторону электродвигателя под широким углом, максимальный угол наклона узла инструмента для операции наклонного резания может быть улучшен таким образом, что может быть улучшена применимость режущего устройства.

Режущее устройство дополнительно может содержать промежуточный вал, имеющий промежуточное зубчатое колесо, установленное на нем, и проходящий параллельно шпинделю. Промежуточный вал опирается на неподвижную крышку таким образом, что обеспечивается вращение промежуточного вала вокруг своей оси и предотвращается его перемещение в осевом направлении. Следовательно, осевое усилие, которое может быть приложено к промежуточному валу, может быть воспринято неподвижной крышкой. В результате потенциальные удары, наносимые промежуточному валу при запуске и остановке электродвигателя, могут быть уменьшены таким образом, что срок службы зубчатых колес, соединенных с промежуточным валом, может быть увеличен, а также можно сократить шумы, которые могут возникать при зацеплении между зубчатыми колесами.

Одно из расстояний L1 в вертикальном направлении между центром вращения вращающегося режущего инструмента и верхней поверхностью стола и расстояние L2 в горизонтальном направлении между центром вращения вращающегося режущего инструмента и поверхностью позиционирования линейки может составлять 81 мм. Другое из расстояния L1 и расстояния L2 может составлять 97 мм. Расстояние L3 в вертикальном направлении между задней частью нижнего концевого участка неподвижной крышки и верхней поверхностью стола может быть равно или больше чем 119 мм, предпочтительно от 119 мм до 145 мм, в положении на передней стороне поверхности позиционирования линейки. За счет такого выбора параметров можно улучшить применимость материалов закругленного профиля, которые часто используются на рынке. Таким образом, часто используемые материалы закругленного профиля имеют максимальную ширину около 168,3 мм. Когда материал закругленного профиля, имеющий эту максимальную ширину, расположен подпираемым линейкой и наклоненным под углом 45° между верхней поверхностью стола и линейкой, наклонный материал может иметь высоту около 119 мм от верхней поверхности стола. Поэтому можно быстро и точно разрезать часто используемые материалы закругленного профиля за счет использования режущего устройства. Установка значения L3, находящегося между 119 мм и 145 мм, может быть преимущественно применена в обоих случаях при L1=97 мм и L2=81 мм и в случае, когда L1=81 мм и L2=97 мм.

Расстояние в вертикальном направлении между задней частью нижнего концевого участка неподвижной крышки и верхней поверхностью стола может быть равно или быть больше 119 мм, предпочтительно от 119 мм до 145 мм, когда периферийная кромка режущего инструмента становится ближе к линии пересечения между поверхностью позиционирования линейки и верхней поверхностью стола с одновременным расположением узла инструмента в конце нижнего хода. С таким выбором параметров, не вызывая взаимодействия неподвижной крышки с материалом и не оставляя неразрезанной части, можно резать часто используемый материал закругленного профиля, установленный в наклонном положении между линейкой и верхней поверхностью стола.

Узел инструмента может быть подвижным в горизонтальном направлении относительно стола в пределах заданного интервала перемещения, при этом режущее устройство дополнительно содержит промежуточный стопорный механизм для остановки горизонтального перемещения узла инструмента в положении, при котором периферийная кромка режущего инструмента становится ближе к линии пересечения между поверхностью позиционирования линейки и верхней поверхностью стола.

Режущее устройство может дополнительно содержать подвижную крышку, выполненную с возможностью перемещения для закрытия и открытия нижнего участка вращающегося режущего инструмента в ответ на вертикальное перемещение узла инструмента.

Режущее устройство может дополнительно содержать вспомогательную крышку, выполненную с возможностью закрытия части режущего инструмента, которая не может быть закрыта неподвижной крышкой и подвижной крышкой.

Режущее устройство может дополнительно содержать вспомогательную линейку, выполненную с возможностью прикрепления к направляющей линейке для увеличения высоты поверхности позиционирования направляющей линейки.

В другом варианте осуществления изобретения режущее устройство содержит стол, имеющий верхнюю поверхность, для размещения на ней обрабатываемой детали; направляющую линейку для размещения обрабатываемой детали на верхней поверхности стола; и узел инструмента, установленный на столе с возможностью вертикального перемещения. Узел инструмента содержит электрический двигатель, в качестве источника привода, шпиндель, выполненный с возможностью приведения во вращение двигателем через зубчатый механизм, вращающийся режущий инструмент, установленный на шпинделе, и неподвижную крышку, выполненную с возможностью закрытия верхней части режущего инструмента. Зубчатый механизм содержит ведущее зубчатое колесо на стороне двигателя, выходное зубчатое колесо на стороне шпинделя, а также ведущее зубчатое колесо и промежуточное зубчатое колесо, расположенные между ведущим зубчатым колесом и выходным зубчатым колесом. Промежуточное зубчатое колесо выполнено с возможностью принятия передачи усилия от ведущего зубчатого колеса. Ведомое зубчатое колесо выполнено с возможностью взаимодействия с ведущим зубчатым колесом. Двигатель установлен на неподвижной крышке таким образом, что выходной вал двигателя направлен вниз и наклонен относительно вертикального направления. Каждое из ведущего зубчатого колеса и ведомого зубчатого колеса представляет собой коническое зубчатое колесо. За счет такой конструкции можно обеспечить большое расстояние между выходным валом двигателя и шпинделем. Следовательно, двигатель может быть расположен на более высоком положении, чтобы установить нижний конец неподвижной крышки в более высоком положении. В результате можно обеспечить большую глубину резания режущего инструмента. Кроме того, поскольку двигатель наклонен и направлен вниз, можно наклонить узел инструмента в сторону двигателя на большой угол. Поэтому операция наклонного резания может быть осуществлена с узлом инструмента, наклоненного на большой угол.

В дополнительном варианте осуществления изобретения режущее устройство содержит стол, имеющий верхнюю поверхность для размещения на ней обрабатываемой детали, направляющую линейку для расположения обрабатываемой детали на верхней поверхности стола и узел инструмента, установленный на столе с возможностью вертикального перемещения. Узел инструмента содержит электрический двигатель, промежуточный вал, шпиндель и инструмент, установленный на шпинделе. Электрический двигатель имеет выходной вал и ведущее зубчатое колесо, выполненное с возможностью вращения с выходным валом. Промежуточный вал имеет ведомое зубчатое колесо и промежуточное зубчатое колесо, каждое из которых выполнено с возможностью вращения с промежуточным валом. Ведомое зубчатое колесо выполнено с возможностью взаимодействия с ведущим зубчатым колесом. Шпиндель имеет выходное зубчатое колесо, выполненное с возможностью вращения с шпинделем, причем выходное зубчатое колесо выполнено с возможностью взаимодействия с промежуточным зубчатым колесом. Двигатель установлен на узле инструмента так, что выходной вал двигателя направлен вниз и наклонен относительно вертикального направления. Каждое из ведущего зубчатого колеса и ведомого зубчатого колеса представляет собой коническое зубчатое колесо.

Режущее устройство 1 согласно первому варианту осуществления настоящего изобретения будет описано ниже со ссылками на фиг.1-11. Режущее устройство 1 согласно данному варианту осуществления изобретения выполнено в виде режущего устройства скользящего типа. Оператор для управления режущим устройством 1 может находиться с правой стороны, если смотреть на фиг.1. Поэтому описание будет сделано, принимая сторону оператора (правая сторона на фиг.1) в качестве передней стороны, сторону, противоположную оператору (левая сторона на фиг.1) в качестве задней стороны. Также описание будет сделано, принимая правую сторону и левую сторону оператора в качестве правой стороны и левой стороны (см. фиг.2) соответственно.

Режущее устройство 1 содержит стол 2 для размещения на нем обрабатываемой детали W, основание 3 для крепления с возможностью горизонтального вращения стола 2 и опору 5 для крепления узла инструмента на столе 2. В этом варианте осуществления изобретения стол 2 закреплен с возможностью горизонтального вращения на верхней поверхности основания 3 с помощью вала 4 вращения. Механизм 6 позиционирования расположен на переднем участке стола 2 для фиксации стола 2 под требуемым углом вращения относительно основания 3.

Линейка 7 установлена на верхней поверхности стола 2 для размещения обрабатываемой детали W относительно направления параллельного верхней поверхности стола 2 (т.е. в горизонтальном направлении). Линейка 7 проходит над столом 2 в правом и левом направлениях, если смотреть на фиг.2, и находится на расстоянии от стола 2 за счет маленького зазора так, что стол 2 может быть повернут, не мешая линейке 7.

Передняя поверхность (поверхность со стороны оператора) линейки 7 содержит пару - правую и левую поверхности 7а позиционирования для контакта с обрабатываемой деталью W. Как показано на фиг.2, поверхности 7а позиционирования разнесены одна от другой за счет зазора, через который может проходить вращающийся инструмент 12. Задние участки поверхностей 7а позиционирования соединены друг с другом с помощью соединительного участка 7b.

Как показано на фиг.1, поверхности 7а позиционирования расположены в плоскости, которая содержит ось вала 4 вращения. Поэтому на виде сверху поверхности 7а позиционирования всегда проходят через ось вала 4 вращения (т.е. центр вращения стола 2) во всем интервале вращения стола 2.

Как показано на фиг.2, вспомогательные линейки 8 могут быть прикреплены к линейке 7 для увеличения высоты поверхностей 7а позиционирования, если замерять от верхней поверхности стола 2. Таким образом, прикрепляя вспомогательные линейки 8 к линейке 7, размер каждой поверхности 7а позиционирования может быть увеличен в направлении высоты. Поэтому, если обрабатываемая деталь W имеет форму тонкой пластины, обрабатываемая деталь W может быть точно расположена в вертикальном положении, одновременно обрабатываемая деталь W контактирует с поверхностями 7а позиционирования своим направлением в ширину, ориентированным в вертикальном направлении. Кроме того, используя вспомогательные линейки 8, можно расположить обрабатываемую деталь W2, которая является материалом закругленного профиля, имеющим противоположные стороны W2а и W2b, наклоненные относительно направления толщины, в наклонном положении между линейкой 7 и верхней поверхностью стола 2, причем одна сторона W2а контактирует с верхней поверхностью стола 2, а другая сторона W2b контактирует с верхними участками поверхностей 7а позиционирования. Операция позиционирования обрабатываемой детали W2 будет описана ниже.

Опора 5 расположена на заднем участке стола 2 и может удерживать узел инструмента 10 таким образом, что узел инструмента 10 может скользить в горизонтальном направлении (более конкретно, в направлении вперед и назад, если смотреть со стороны оператора, или в правом и левом направлениях, если смотреть на фиг.1) и может быть наклонен в правом и левом направлениях (направление, перпендикулярное листу фиг.1) и также в вертикальном направлении. Для этого опора 5 содержит верхний механизм 5а скольжения, механизм 5b наклон вправо и влево, верхний механизм 5с скольжения и механизм 5d вертикального наклона.

Нижний механизм 5d скольжения главным образом содержит пару - правый и левый - направляющих стержней, которые установлены с возможностью скольжения в осевом направлении на нижней стороне стола 2. Механизм 5b наклона вправо и влево прикреплен к задним участкам направляющих стержней и позволяет узлу 10 инструмента быть наклоненным вправо и влево, если смотреть со стороны оператора. Следовательно, можно осуществить операцию наклонного резания. Кроме того, механизм 5b наклона вправо и влево позволяет осуществить операцию вертикального резания, при которой узел 10 инструмента зафиксирован в положении, при котором режущий инструмент 12 расположен в вертикальной плоскости.

Верхний механизм 5с скольжения прикреплен к верхнему участку механизма 5b наклона вправо и влево и главным образом содержит пару из правого и левого направляющих стержней. Направление скольжения верхнего механизма 5с скольжения параллельно направлению скольжения нижнего механизма 5а скольжения.

Механизм 5d вертикального наклона установлен на передних участках направляющих стержней верхнего механизма 5с скольжения и содержит поворотный вал 5е. Узел 10 инструмента удерживается с возможностью вертикального поворота верхним механизмом 5с скольжения посредством поворотного вала 5е.

Узел 10 инструмента содержит корпус 11, который имеет опорный рычаг 11а, установленный с возможностью вертикального поворота на поворотном валу 5е. Узел 10 инструмента также имеет неподвижную крышку 11b, которая закрывает, по существу, верхнюю половину режущего инструмента 12.

Подвижная крышка 13 может закрывать и открывать, по существу, нижнюю половину режущего инструмента 12. Подвижная крышка 13 установлена с возможностью вертикального поворота на неподвижной крышке 11b посредством опорного вала 13а. Подвижная крышка 13 взаимно соединена с механизмом 5d вертикального наклона через соединительный рычаг 14, так что подвижная крышка 13 поворачивается против часовой стрелки, если смотреть на фиг.1, так, чтобы быть открытой, когда узел 10 инструмента наклоняется вниз, при этом подвижная крышка 13 поворачивается по часовой стрелке так, чтобы быть открытой, как только узел 10 инструмента наклоняется вверх. Как только подвижная крышка 13 открывается, нижняя половина режущего инструмента 12 открывается наружу и обрабатываемая деталь W разрезается открытой частью режущего инструмента 12. Как только узел 10 инструмента поворачивается вверх, подвижная крышка 13 закрывается так, что режущий инструмент 12 может быть, по существу, полностью закрыт неподвижной крышкой 11b и подвижной крышкой 13.

Электрический двигатель 15, в качестве источника привода, установлен на задней стороне (правая сторона, если смотреть на фиг.2) неподвижной крышки 11b таким образом, что выходной вал 15а двигателя 15 направлен вниз и наклонен под углом 45º относительно вертикального направления. Поэтому задняя часть электрического двигателя 15 направлена вверх. Вращение выходного вала 15а двигателя 15 передается шпинделю 16 через редукторный механизм 20 (зубчатый механизм), который служит в качестве приводного механизма. Режущий инструмент 12 имеет круглую форму и установлен на шпинделе 16 так, что ось вращения шпинделя 16 образует центр вращения С режущего инструмента 12.

Система привода, содержащая редукторный механизм 20, подробно показана на фиг.3. Как показано на фиг.3, ведущее зубчатое колесо 15b выполнено на конце выходного вала 15а двигателя 15. Ведущее зубчатое колесо 15b взаимодействует с ведомым зубчатым колесом 21, которое неподвижно установлено на первом промежуточном валу 22. Первое промежуточное зубчатое колесо 23 также неподвижно установлено на первом промежуточном валу 22 так, что первое промежуточное зубчатое колесо 23 вращается вместе с первым промежуточным валом 22, когда ведомое зубчатое колесо 21 вращается. Первое промежуточное зубчатое колесо 23 взаимодействует со вторым промежуточным зубчатым колесом 24. Второе промежуточное зубчатое колесо 24 неподвижно установлено на втором промежуточном валу 25, который проходит параллельно первому промежуточному валу 22. Каждый из первого промежуточного вала 22 и второго промежуточного вала 25 установлен с возможностью вращения на задней стороне неподвижной крышки 11b посредством подшипников.

Второе промежуточное зубчатое колесо 24 взаимодействует с выходным зубчатым колесом 26, которое неподвижно установлено на шпинделе 16. Шпиндель 16 установлен с возможностью вращения на задней стороне неподвижной крышки 11b посредством подшипников 27 и 28. Таким образом, согласно этому варианту осуществления изобретения редукторный механизм 20, имеющий две понижающие ступени, установлен между выходным валом 15а двигателя 15 и шпинделем 16. Поэтому положение двигателя 15 отнесено вверх от шпинделя 16 на большое расстояние по сравнению с конструкцией, в которой выходное зубчатое колесо электрического двигателя непосредственно взаимодействует с входным зубчатым колесом шпинделя. Как описано выше, двигатель 15 расположен так, чтобы быть наклоненным вниз с задним участком двигателя 15, направленным вверх.

В этом варианте осуществления изобретения режущий инструмент 12 вращается в направлении по часовой стрелке, если смотреть на фиг.1. Шпиндель 16 расположен в центральной части нижнего концевого участка неподвижной крышки 11b. Задняя часть 11с нижнего концевого участка неподвижной крышки 11b, расположенной на задней стороне (левая сторона, если смотреть на фиг.1), углублена так, чтобы быть расположенной на более высоком уровне, чем передняя часть 11d нижнего концевого участка, на расстояние L0. Как показано на фиг.1, когда узел 10 инструмента расположен в самом нижнем положении, линейка 7 расположена ниже задней части 11с. Однако задняя часть 11с утоплена, как описано выше, и, следовательно, даже в случае, когда вспомогательные линейки 8 прикреплены к линейке 7 для увеличения высоты поверхностей 7а позиционирования, задняя часть 11с не взаимодействует с линейкой 7 (вспомогательными линейками 8), когда узел 10 инструмента накланяется вертикально вниз в самое нижнее положение.

Расстояние L0 может быть определено, принимая во внимание следующие условия. Полагая, что вертикальное расстояние L1 между центром С вращения режущего инструмента 12 и верхней поверхностью стола 2, служащей в качестве поверхности размещения обрабатываемой детали, составляет 97 мм и что горизонтальное расстояние L2 между центром С вращения и поверхностями 7а позиционирования линейки составляет 81 мм, положение задней части 11с задано таким образом, что вертикальное расстояние или высота L3 от верхней поверхности стола 2 до задней части 11с находится в интервале от 119 мм до 145 мм. За счет такого задания параметров расстояние L0 может быть установлено подходящим образом.

Вышеупомянутые значения L1 и L2 (L1=97 мм; L2=81 мм) обычно используются, когда многорезцовый режущий инструмент 10 дюймового вида, имеющий диаметр от 253 мм до 262 мм, используется в качестве режущего инструмента. С этими установленными значениями несколько миллиметров зазора могут быть предусмотрены, чтобы устранить нережущую область в положении, при котором верхняя поверхность стола 2 мешает поверхностям 7а позиционирования. Следует отметить, что диаметр круга, имеющего центр С и проходящего через линию, где верхняя поверхность стола 2 пересекает поверхности 7а позиционирования, может быть рассчитан с помощью выражения ([972+812]) ½*2≈252,74). Таким образом, может быть получена нережущая область, если значение L1 (L1=97мм) или значение L2 (L2=81мм) увеличится даже на несколько миллиметров.

Минимальное значение, составляющее 119 мм, вертикального расстояния L3 используют для материалов закругленного профиля, имеющих конкретный размер, часто используемый на рынке. Таким образом, когда материалы, имеющие конкретный размер, располагают под наклоном одновременно с опорой на линейку, высота материалов от поверхности стола может составлять 119 мм. Максимальное значение, составляющее 145 мм, вертикального расстояния L3 используют для материала закругленного профиля, имеющего относительно большой размер. Это необходимое значение для разрезания материалов закругленного профиля, которые имеют максимальное ограничение по размеру, чтобы избежать взаимодействия с задней частью 11d нижнего концевого участка неподвижной крышки 11b, когда эти материалы расположены под наклоном одновременно с опорой на линейку. В этом варианте, значение вертикального расстояния L3 установлено равным 125мм.

Значение вертикального расстояния L1 и горизонтального расстояния L2 для достижения минимума, равного 119 мм, для вертикального расстояния L3 может устранить нережущую область, одновременно возможно устранить нережущую область, даже если вертикальное расстояние L1 и горизонтальное расстояние L2 заданы равными 81 мм и 97 мм соответственно.

Как описано выше, согласно этому варианту осуществления изобретения, задняя часть 11с нижнего концевого участка неподвижной крышки 11b, напротив которой расположена линейка 7 с нижней стороны, углублена вверх относительно передней части 11d нижнего концевого участка. Следовательно, даже, если высота поверхностей 7а позиционирования была увеличена за счет прикрепления вспомогательных линеек 8 к линейке 7, можно избежать взаимодействия задней части 11d с линейкой 7 (более конкретно, вспомогательными линейками 8) таким образом, что может быть обеспечена большая глубина резания с помощью режущего инструмента 12.

Кроме того, увеличение по высоте поверхностей 7а позиционирования линейки 7 делает возможной операцию резания обрабатываемой детали W1, имеющей форму типа плоской полосы одинаковой ширины, как показано на фиг.1, путем закрепления обрабатываемой детали W1 в верхнем положении за счет использования поверхностей 7а позиционирования.

Также возможно осуществить операцию резания обрабатываемой детали W2 посредством закрепления обрабатываемой детали в наклонном положении между столом 2 и линейкой 7. Обрабатываемая деталь W2 имеет противоположные боковые поверхности W2a и W2b, наклоненные относительно направления толщины. Боковые поверхности W2a и W2b наклонены в направлениях, противоположных друг другу, таким образом, что обрабатываемая деталь W имеет в сечении трапецеидальную форму. Обрабатываемая деталь W2 зафиксирована в положении, при котором одна ее боковая наклонная поверхность W2а контактирует с верхней поверхностью стола 2, а другая ее боковая наклонная поверхность W2b контактирует с поверхностями 7а позиционирования линейки 7.

Если операцию резания обрабатываемой детали W2 (материал закругленного профиля) осуществляют под наклоном относительно направления ширины с закреплением обрабатываемой детали W2, уложенной вдоль верхней поверхности стола 2, или в верхнем положении вдоль поверхностей 7а позиционирования, то невозможно разрезать обрабатываемую деталь W2 под точным углом относительно наклонных боковых поверхностей W2а и W2b посредством простого поворота стола на постоянный угол от положения поворота для обычной операции резания. Поэтому, как описано в разделе «Уровень техники», необходимо скорректировать угол резания режущего инструмента 12 в зависимости от угла наклона противоположных наклонных боковых поверхностей посредством наклона узла 10 инструмента вправо или влево на маленькое расстояние относительно направления резания по таблице, которая указывает взаимосвязь между углом наклона противоположных боковых поверхностей и углом резания.

В отличие от этого, согласно вышеупомянутому варианту осуществления изобретения, операция резания может быть осуществлена с обрабатываемой деталью W2, расположенной в наклонном положении между столом 2 и линейкой 7, за счет размещения наклонной боковой поверхности W2а в контакте с верхней поверхностью стола 2 и размещения наклонной боковой поверхности W2b в контакте с поверхностями 7а позиционирования линейки 7. Следовательно, можно разрезать обрабатываемую деталь W2 под точным углом относительно наклонных боковых поверхностей W2а и W2b простым поворотом стола 2 без корректировки посредством левого или правого наклона узла 10 инструмента.

Кроме того, редукторный механизм 20 режущего устройства 1 согласно этому варианту осуществления изобретения выполнен в виде двухступенчатого редукторного механизма. Поэтому возможно задать большое расстояние между осью выходного вала 15а двигателя 15 и осью шпинделя 16. Более того, поскольку двигатель 15 наклонен вниз с задней частью, направленной вверх, высота линейки 7 (или вспомогательных линеек 8) может быть увеличена. Посредством увеличения высоты линейки 7 операция резания обрабатываемой детали, имеющей большую ширину (такую как материал закругленного профиля), может быть осуществлена быстро и точно с обрабатываемой деталью W, расположенной в наклонном положении с опорой на линейку 7. Кроме того, поскольку двигатель 15 может быть расположен над шпинделем 16 на большом расстоянии, можно осуществить операцию наклонного резания с помощью узла 10 инструмента, наклоненного под большим углом в сторону двигателя 15.

Вышеупомянутый вариант осуществления изобретения может быть изменен различными путями. Например, верхний и нижний механизмы 5а и 5с скольжения могут отсутствовать. Кроме того, вспомогательные линейки 8 могут отсутствовать в случае, когда обрабатываемая деталь 2 зафиксирована в наклонном положении, с одновременной опорой на линейку, имеющую маленькую высоту.

Далее со ссылками на фиг.4-9 будет описан режущий инструмент 50 согласно второму варианту осуществления настоящего изобретения. Этот вариант осуществления изобретения является модификацией первого варианта осуществления изобретения, а режущий инструмент 50 отличается от режущего устройства 1 главным образом тем, что в него встроены промежуточный стопорный механизм 70 и вспомогательная крышка 80. Поэтому на фиг.4-9 подобные элементы обозначены теми же ссылочными позициями, что и в первом варианте осуществления изобретения, при этом описание этих элементов будет пропущено.

В этом варианте осуществления изобретения узел 10 инструмента перемещается вперед, скользя за счет верхнего и нижнего механизмов 61 и 62 скольжения, и наклоняется в правом и левом направлениях за счет механизма 60 наклона вправо и влево. Нижний механизм 61 скольжения содержит пару параллельных стержней 61а скольжения, разнесенных друг от друга в правом и левом направлениях. Стержни 61а скольжения установлены на задней части стола 2 таким образом, что стержни 61а скольжения могут скользить в направлении вперед и назад относительно стола 2. Механизм 60 наклона вправо и влево установлен на задних концах стержней 61а скольжения и обеспечивает наклон узла 10 инструмента вправо и влево для осуществления наклонного резания. Механизм 60 наклона вправо и влево содержит основную часть 63, прикрепленную к задним концам стержней 61а скольжения, и опорную часть 65, соединенную с основным участком 63 через опорный вал 64, таким образом, что опорная часть 65 может поворачиваться вправо и влево вокруг опорного вала 64. Фиксирующий рычаг 66 расположен на задней опорной части 65. Поворачивая фиксирующий рычаг 66 в направлении затягивания, можно зафиксировать положение поворота опорной части 65 относительно основной части 63. Следовательно, узел 10 инструмента может быть зафиксирован в верхнем положении или в положении левого или правого наклона.

Кронштейн 67 проходит вверх от верхней опорной части 65. Верхний механизм 62 скольжения установлен на верхней части кронштейна 67 и содержит пару параллельных стержней 68 скольжения, разнесенных друг от друга в правом и левом направлениях. Стержни 68 скольжения установлены на верхней опоре 69 скольжения кронштейна 67 таким образом, что стержни 68 скольжения могут скользить в направлении вперед и назад относительно кронштейна 67. Передние концы стержней 68 скольжения соединены друг с другом через держатель 51. Узел 10 инструмента установлен на держателе 51 посредством поворотного вала 52 таким образом, что узел 10 инструмента может поворачиваться вертикально вокруг поворотного вала 52. Задние концы стержней 68 скольжения соединены друг с другом держателем 53. Поэтому стержни 68 скольжения могут скользить в направлении вперед и назад в синхронно друг с другом с одновременным поддержанием стержней 68 скольжения параллельно друг другу. Поскольку стержни 68 скольжения скользят в направлении вперед и назад, узел 10 инструмента перемещается в том же направлении, что и скользящее перемещение стержней 68 скольжения. Как показано на фиг.8 и 9, фиксирующий винт 69d прикреплен к одной стороне опоры 69 скольжения. За счет завинчивания фиксирующего винта 69d в опору 69 скольжения один из стержней 68 скольжения фиксируется на месте и, следовательно, другой из стержней 68 скольжения также фиксируется на месте. В результате блокируют верхний механизм 62 скольжения, при этом узел 10 инструмента не может скользить относительно кронштейна 67. Посредством ослабления фиксирующего винта 69d происходит разблокирование верхнего механизма 62 скольжения, и узлу 10 инструмента обеспечивается скольжение в направлениях вперед и назад.

За счет установки нижнего и верхнего механизмов 61 и 62 скольжения и механизма 60 наклона вправо и влево узел 10 инструмента может перемещаться в направлении вперед и назад на большое расстояние и одновременно узел 10 инструмента может наклоняться вправо и влево независимо от скользящего перемещения. Подобно первому варианту осуществления изобретения соединительный рычаг 14 расположен между подвижной крышкой 13 и держателем 51 таким образом, что подвижная крышка 13 открывается и закрывается в ответ на вертикальное наклонное перемещение узла 10 инструмента.

Промежуточный стопорный механизм 70 установлен в верхнем механизме 62 скольжения и выполнен с возможностью остановки перемещения назад узла 10 инструмента в промежуточном положении внутри интервала скольжения узла 10 инструмента. Элементы промежуточного стопорного механизма 70 показаны на фиг.8 и 9. Как показано на этих чертежах, промежуточный стопорный механизм 70 содержит стопорный элемент 71, прикрепленный к одному из стержней 68 скольжения. Стопорный элемент 71 содержит кольцевую опору 71а, стопорный стержень 71b и рычаг 71с управления. Кольцевая опора 71а выполнена с возможностью размещения одного из стержней 68 скольжения так, что один из стержней 68 скольжения может плавно поворачиваться относительно кольцевой опоры 71а. Стопорный стержень 71b и рычаг 71с управления неподвижно прикреплены или выполнены заодно с внешней периферией кольцевой опоры 71а.

Кольцевая опора 71а стопорного элемента 71 расположена внутри внутренней периферии держателя 51 таким образом, что кольцевая опора 71а может поворачиваться в заданном угловом интервале вокруг одного из верхних стержней 68 скольжения. Установочный винт 72 завинчен в верхнюю часть держателя 51 и может взаимодействовать с кольцевой опорой 71а для предотвращения перемещения кольцевой опоры 71а в осевом направлении вдоль соответствующего верхнего стержня 68 скольжения, одновременно обеспечивая поворот кольцевой опоры 71а вокруг соответствующего верхнего стержня 68 скольжения внутри заданного интервала.

Рычаг 71d проходит радиально наружу от кольцевой опоры 71а. Стопорный стержень 71b проходит назад от рычага 71d в направлении, параллельном соответствующему верхнему стержню 68 скольжения. Также рычаг 71с управления проходит радиально наружу от кольцевой опоры 71а так, что кольцевая опора 71а поворачивается внутри заданного интервала за счет работы рычага 71с управления. В это же время стопорный стержень 71b поворачивается для изменения своего вертикального положения внутри заданного интервала.

Как только узел 10 инструмента скользит назад, стопорный стержень 71b перемещается назад вместе с узлом 10 инструмента. Затем задний конец стопорного стержня 71b контактирует с промежуточным ребром 69а верхней опоры 69 скольжения так, что перемещение назад узла 10 инструмента останавливается в промежуточном положении внутри интервала скольжения узла 10 инструмента, обеспеченного верхним механизмом 62 скольжения. Как показано на фиг.9, передняя часть верхней опоры 69 скольжения содержит верхнее ребро 69а, промежуточное ребро 69b и нижнее ребро 69с, которые проходят параллельно друг другу и разнесены друг от друга на равные расстояния.

Когда узел 10 инструмента перемещается назад с рычагом 71с управления, расположенным в положении блокировки (нижнее положение в этом варианте осуществления изобретения), стопорный стержень 71b касается переднего конца промежуточного ребра 69b так, что перемещение назад узла 10 инструмента прекращается. Поэтому можно остановить узел 10 инструмента в промежуточном положении внутри интервала скольжения узла 10 инструмента. Когда рычаг 71с управления поворачивают в положение разблокировки (верхнее положение в данном варианте осуществления изобретения), стопорный стержень 71b перемещается вниз. Поэтому, когда узел 10 инструмента перемещается назад с рычагом 71с управления, находящимся в положении разблокировки, стопорный стержень 71b входит в пространство между промежуточным ребром 69b и нижним ребром 69с таким образом, что узел 10 инструмента может перемещаться дальше без остановки. В результате узел 10 инструмента может перемещаться к концу заднего хода интервала скольжения, обеспеченного верхним механизмом 62 скольжения.

Подобно первому варианту осуществления изобретения, корпус 11 имеет опорный рычаг 11а и неподвижную крышку 11b, которая закрывает, по существу, верхнюю половину режущего инструмента 12. Режущий инструмент 12 установлен на шпинделе 16, который удерживается с возможностью вращения нижним концом неподвижной крышки 11b, по существу, в центральном положении относительно направлений вперед и назад. Задняя часть 11с нижнего концевого участка неподвижной крышки 11b на задней стороне шпинделя 16 углублена вверх на расстояние L0 относительно передней части 11d нижнего концевого участка.

Как показано на фиг.7, когда узел 10 инструмента наклонен вниз, линейка 7 располагается под задней частью 11с. Поскольку задняя часть 11с углублена вверх относительно передней части 11d на расстояние L0, задняя часть 11с не взаимодействует с линейкой 7, когда узел 10 инструмента перемещается к концу нижнего хода, даже в случае, когда вспомогательные линейки 8 прикреплены к линейке 7 для увеличения высоты поверхностей 7а позиционирования. Эта операция является такой же, как и в первом варианте осуществления изобретения. Углубленная задняя часть 11с также может быть названа «предохранительной частью 11с» в данной заявке. За счет выполнения предохранительной части 11с можно увеличить интервал, открываемый в вертикальном направлении (т.е. максимальную глубину резания), режущего инструмента 12, который открывают от задней стороны при наклонном перемещении вниз узла 10 инструмента.

С выполнением предохранительной части в неподвижной крышке 11b существует возможность того, что часть периферийного участка (режущая кромка) режущего инструмента 12, расположенная напротив предохранительной части 11с, не будет закрыта неподвижной крышкой 11b и подвижной крышкой 13, когда узел 10 инструмента перемещается вверх, а подвижная крышка 13 перемещается до положения полного закрытия. В этом варианте осуществления изобретения вспомогательная крышка 80 может закрывать такую часть периферийного участка (режущей кромки) режущего инструмента 12, которая не закрыта неподвижной крышкой 11b и подвижной крышкой 13. Вспомогательная крышка 80 установлена внутри неподвижной крышки 11b. Задний участок вспомогательной крышки 80 удерживается неподвижной крышкой 11b посредством опорного стержня 81 таким образом, что вспомогательная крышка 80 может поворачиваться вокруг опорного стержня 81. Торсионная пружина расположена между вспомогательной крышкой 80 и неподвижной крышкой 11b так, что вспомогательная крышка 80 смещена вниз (направление закрытия или направление по часовой стрелке, если смотреть на фиг.7).

Вспомогательная крышка 80 имеет пару из правого и левого щитков 83, которые выполнены с возможностью размещения режущего инструмента 12 между их передними концами. Щитки 83 соединены друг с другом в двух положениях, включая промежуточное положение и положение ближе к задним концам в направлении длины, так что щитки 83 проходят параллельно друг другу. Каналы для сбора пыли образованы между задними концами щитков 83. Передние концы каналов для сбора пыли направлены в сторону патрубка 19 для сбора пыли узла 10 инструмента во время операции резания, осуществляемой с помощью узла 10 инструмента, наклоненного вниз, как показано на фиг.7. Таким образом, вспомогательная крышка 80 также служит для направления стружки, которая может быть получена во время операции резания, к патрубку 19 для сбора пыли.

Нижний участок вспомогательной крышки 80 выполнен V-образной формы и имеет вершину, направленную вниз. Нижний конец вспомогательной крышки 80 содержит переднюю часть 80b и заднюю часть 80с, расположенные на передней стороне и задней стороне вершины соответственно. Каждая из передней части 80b и задней части 80с пересекаются друг с другом в вершине под тупым углом.

Как показано на фиг.4, в состоянии, когда узел 10 инструмента расположен в конце самого верхнего хода, вспомогательная крышка 80 закрыта и расположена в конце своего самого нижнего хода.

Более конкретно, конец самого нижнего хода вспомогательной крышки 80 определяют таким образом, что задняя часть 80с нижнего конца вспомогательной крышки 80 проходит, по существу, параллельно верхней поверхности стола 2, когда вспомогательная крышка 80 расположена в самом нижнем конце. С другой стороны, передняя часть 80b нижнего конца вспомогательной крышки 80 расположена внутри подвижной крышки 13 и проходит, по существу, вдоль кромки относительно периферийного направления предохранительной крышки 80. Поэтому вся периферия режущего инструмента 12 может быть полностью закрыта неподвижной крышкой 11b, подвижной крышкой 13 и вспомогательной крышкой 80 без какого-либо зазора.

Затем в состоянии, когда вспомогательная крышка 80 находится в закрытом положении, передняя часть 80b проходит, по существу, параллельно задней части 11с нижнего концевого участка неподвижной крышки 11b.

Следует отметить, что вспомогательная крышка 80 не перемещается в ответ на вертикальное наклонное перемещение узла 10 инструмента и удерживается в закрытом положении во время перемещения полного вертикального хода узла 10 инструмента. Таким образом, даже в случае, когда узел 10 инструмента перемещается к концу нижнего хода, а подвижная крышка 13 полностью открыта, как показано на фиг.5, вспомогательная крышка 80 удерживается торсионной пружиной в закрытом положении.

При работе узел 10 инструмента скользит к самому переднему положению за счет работы верхнего и нижнего механизмов 61 и 62 скольжения и затем наклоняется вниз до достижения положения, ближнего к концу нижнего хода, как показано на фиг.5. После этого узел 10 инструмента скользит назад за счет работы верхнего и нижнего механизмов 61 и 62 скольжения, так что режущий инструмент 12 режет обрабатываемую деталь W2, размещенную на столе 2.

Поскольку узел 10 инструмента скользит назад, чтобы дополнительно разрезать обрабатываемую деталь W2. Во время этого скользящего перемещения узла 10 инструмента задняя часть 80с нижнего концевого участка вспомогательной крышки 80 может контактировать с обрабатываемой деталью W2 или линейкой 7 (или вспомогательными линейками 8). Как только узел 10 инструмента скользит дальше назад, вспомогательная крышка 80 вынуждена перемещаться вперед посредством контакта с обрабатываемой деталью W2 или линейкой 7 (или вспомогательными линейками 8) таким образом, что вспомогательная крышка 80 открывается. Как описано выше, когда вспомогательная крышка 80 находится в закрытом положении, передняя часть 80b нижнего концевого участка вспомогательной крышки 80 проходит, по существу, параллельно верхней поверхности стола 2. Другими словами, передняя часть 80b нижнего концевого участка вспомогательной крышки 80 проходит, по существу, в горизонтальном направлении, когда вспомогательная крышка 80 находится в закрытом положении. Поэтому задняя часть 80с расположена, чтобы наклоняться вверх в направлении назад. В результате задняя часть 80с может служить направляющей поверхностью, которая обеспечивает плавное перемещение в направлении открытия вспомогательной крышки 80 во время скользящего перемещения назад узла 10 инструмента.

Когда рычаг 71с управления промежуточного стопорного механизма 70 приводят для перемещения в положение блокировки, скользящее перемещение назад узла 10 инструмента останавливается в промежуточном положении. Эта ситуации показана на фиг.6 и 7. Как видно на этих чертежах, остановка узла 10 инструмента в промежуточном положении посредством контакта между стопорным стержнем 71b и промежуточным ребром 69b во время скользящего перемещения назад может предотвратить потенциальное взаимодействие неподвижной крышки 11b с обрабатываемой деталью W2 после того, как обрабатываемая деталь W2 была полностью разрезана.

Более предпочтительно, промежуточное положение определяют как положение, при котором периферийная кромка (режущая кромка) режущего инструмента 12 проходит через линию пересечения между плоскостью поверхностей 7а позиционирования линейки 7 и верхней поверхностью стола 2. За счет такого размещения, в дополнение, к случаю резания обрабатываемой детали W2, зафиксированной в наклонном положении между линейкой 7 и столом 2, возможно достичь вышеупомянутых преимуществ, не оставляя неразрезанной части, также в случае резания обрабатываемой детали W1, зафиксированной в верхнем положении вдоль поверхностей 7а позиционирования линейки 7.

Кроме того, поскольку узел 10 инструмента скользит назад и затем останавливается в промежуточном положении, вершина вспомогательной крышки 80 проходит над линейкой 7 с ее передней стороны к задней стороне и останавливается в состоянии, когда передняя часть 80b нижнего концевого участка вспомогательной крышки 80 становится на уровне верхнего конца линейки 7. Поэтому вся вспомогательная крышка 80 не может перемещаться назад за линейку 7. При такой конструкции, если узел 10 инструмента скользит вперед, чтобы вернуться в исходное положение после операции резания, вспомогательная крышка 80 надавливает на заднюю часть линейки 7 и, следовательно, возможно избежать столкновения с линейкой 7 при скользящем перемещении вперед узла 10 инструмента.

С другой стороны, если рычаг 71с управления промежуточного стопорного механизма 70 поворачивается в положение разблокировки, узел 10 инструмента может перемещаться назад к концу заднего хода за счет работы верхнего и нижнего механизмов 61 и 62 скольжения. В этом случае режущая кромка режущего инструмента 12 может проходить через положение, отстоящее вниз на большое расстояние от линии пересечения между плоскостью поверхностей 7а позиционирования линейки 7 и верхней поверхностью стола 2. Следовательно, было бы необходимо сместить конец нижнего хода узла 10 инструмента за счет регулировки стопора, который ограничивает конец нижнего хода узла 10 инструмента. За счет этой регулировки можно осуществить операцию резания обрабатываемой детали, имеющей большую высоту.

В соответствии с режущим инструментом 50 согласно второму варианту осуществления изобретения, подобному первому варианту осуществления изобретения, можно обеспечить большую глубину резания режущего инструмента 12 с помощью предохранительной части 11с, выполненной на неподвижной крышке 11b в положении на задней стороне центра вращения режущего инструмента 12. Кроме того, согласно второму варианту осуществления изобретения вспомогательная крышка 80 выполнена соединенной с предохранительной частью 11с, при этом промежуточный стопорный механизм 70 предусмотрен для ограничения расстояния перемещения линейки 7 относительно вспомогательной крышки 80.

Таким образом, за счет установки вспомогательной крышки 80 можно, по существу, полностью закрыть задний участок режущего инструмента 12, который может быть не закрыт неподвижной крышкой 11b и подвижной крышкой 13, что обусловлено наличием предохранительной части 11 неподвижной крышки 11b.

Кроме того, за счет предохранительной части 11с на неподвижной крышке 11b, в некоторых случаях, часть нижнего концевого участка неподвижной крышки 11b, расположенной вокруг шпинделя 16, может взаимодействовать с обрабатываемой деталью W1 или W2, когда узел 10 инструмента скользит к концу заднего хода, обеспеченного верхним и нижним механизмами 61 и 62 скольжения. Однако проблему этого взаимодействия можно избежать, ограничивая конец заднего хода посредством промежуточного стопорного механизма 70.

Третий вариант осуществления настоящего изобретения будет описан со ссылками на фиг.10 и 11. Этот вариант осуществления изобретения является модификацией первого варианта осуществления изобретения и содержит приводную систему Р2, которая имеет электрический двигатель 15, в качестве источника привода, для приведения в действие режущего инструмента 12. Эта приводная система Р2 выполнена отличным образом от приводной системы Р1 согласно первому варианту осуществления изобретения, показанному на фиг.3. Элементы приводной системы Р2 показаны на фиг.10 и 11. Также в приводной системе Р2 вращение двигателя 15 уменьшают перед тем, как оно передается на шпиндель. На фиг.11 и 12 подобные элементы обозначены теми же ссылочными позициями, что и в приводной системе Р1, и описание этих элементов будет пропущено.

Как показано на фиг.10 и 11, основание 11е двигателя выполнено за одно целое с задней стороной (правя сторона, если смотреть на чертежи) неподвижной крышки 11е. Двигатель 15 установлен на основании 11е двигателя с помощью кронштейна 17. Подобно приводной системе Р1 согласно первому варианту осуществления изобретения, двигатель 15 расположен таким образом, что выходной вал 15а двигателя 15 направлен вниз и наклонен под углом в 45° относительно вертикального направления. Следовательно, задний участок электрического двигателя 15 направлен вверх.

Выходной вал 15а двигателя 15 установлен с возможностью вращения на основании 11е двигателя 15 посредством подшипника 18 и проходит в камеру 40 редукторного механизма. Камера 40 редукторного механизма выполнена в виде углубления (буксы), образованного внутри неподвижной крышки 11b, и закрыта крышкой 41 камеры редукторного механизма. Редукторный механизм 30 (зубчатый механизм) расположен внутри камеры 40 редукторного механизма. Вращение двигателя 15 уменьшают за счет множества понижающих ступеней в редукторном механизме 30 и затем передают на шпиндель 16.

Ведущее зубчатое колесо 15b выполнено с выходным валом 15а двигателя 15. В этом варианте осуществления изобретения ведущее зубчатое колесо 15b является коническим колесом со спиральными зубьями, которое имеет множество зубьев, выполненных на конической поверхности, и форму, спиральную и закругленную вдоль ее оси. Ведущее зубчатое колесо 15b взаимодействует с ведомым зубчатым колесом 21. В этом варианте осуществления изобретения в соответствии с ведущим зубчатым колесом 15b, ведомое зубчатое колесо 21 также является коническим колесом со спиральными зубьями, которое имеет множество зубьев, выполненных на конической поверхности, и каждый зуб имеет спиральную и закругленной вдоль его оси форму. Ведомое зубчатое колесо 21 неподвижно установлено на участке правой стороны на первом промежуточном валу 31. Первое промежуточное колесо 31а выполнено за одно целое с левым боковым участком первого промежуточного вала 31. В этом варианте осуществления изобретения прямозубое цилиндрическое зубчатое колесо, имеющее множество зубьев, проходящих параллельно оси вращения, использовано в качестве первого промежуточного зубчатого колеса 31а. Однако возможно использовать косозубое зубчатое колесо в качестве первого промежуточного зубчатого колеса 31а.

Первое промежуточное колесо 31 установлено с возможностью вращения на подшипниках 32 и 33. В этом варианте осуществления изобретения шариковый подшипник, имеющий внутреннюю беговую дорожку, наружную беговую дорожку и множество шариков, расположенных между внутренней беговой дорожкой и наружной беговой дорожкой, использован для каждого подшипника 32 и 33. Подшипник 32, размещенный на левой стороне, если смотреть на фиг.10, установлен внутри углубления 41а, образованного в наружной боковой поверхности крышки 41 камеры редукторного механизма (т.е. наружной стороны камеры 40 редукторного механизма). Левый конец первого промежуточного вала 31 проходит за подшипник 32 и имеет резьбовой участок 31а вала. Фиксирующая гайка 35 входит в резьбовое зацепление с резьбовым участком 31b вала, при этом прокладка 34 находится между фиксирующей гайкой 35 и подшипником 32. Следовательно, поскольку фиксирующая гайка 35 затянута, внутренняя беговая дорожка подшипника 32 закреплена между прокладкой 34 и ступенчатым участком, образованным на первом промежуточном валу 31, таким образом, что подшипник 32 может быть зафиксирован в положении относительно осевого направления по отношению к первому промежуточному валу 31.

Наружная беговая дорожка подшипника 32 находится в контакте с нижней частью углубления 41а. Гайка 42 подшипника входит в резьбовое зацепление с внутренней резьбой, выполненной на внутренней периферии входного участка углубления 41а так, что наружная беговая дорожка подшипника 32 закреплена между гайкой 42 подшипника и нижней частью углубления 41а. За счет такой конструкции подшипник 32 зафиксирован в положении относительно осевого направления по отношению к крышке 41 камеры редукторного механизма. В результате первый промежуточный вал 31 зафиксирован в положении относительно осевого направления по отношению к крышке 41 камеры редукторного механизма.

Подшипник 33, расположенный на правой стороне, если смотреть на фиг.10, установлен внутри углубления 11f, образованного на правой боковой стенке камеры 40 редукторного механизма. Наружная беговая дорожка подшипника 33 контактирует с нижней частью углубления 11f. Внутренняя беговая дорожка подшипника 33 находится в контакте с другим ступенчатым участком, образованным на первом промежуточном валу 31. За счет такой конструкции первый промежуточный вал 31 установлен с возможностью вращения внутри основания 11е двигателя, в то же время надежно и прочно предотвращая перемещение вправо первого промежуточного вала 31 в осевом направлении. Следовательно, можно надежно противодействовать осевому усилию, которое может быть приложено вправо в осевом направлении за счет взаимодействия ведущего зубчатого колеса 15b двигателя 15 и ведомого зубчатого колеса 21. В результате осевое усилие принимает основание 11е двигателя.

Первое промежуточное зубчатое колесо 31а взаимодействует со вторым промежуточным зубчатым колесом 24. Второе промежуточное зубчатое колесо 24 установлено неподвижно на втором промежуточном валу 25. Второй промежуточный вал 25 проходит параллельно первому промежуточному валу 31 и установлен с возможностью вращения на подшипниках 36 и 37. В этом варианте осуществления изобретения шариковый подшипник, имеющий внутреннюю беговую дорожку, наружную беговую дорожку и множество шариков, расположенных между внутренней беговой дорожкой и наружной беговой дорожкой, используется для подшипника 36, размещенного на левой стороне, если смотреть на фиг.10. Подшипник 36 установлен внутри углубления 41b, образованного на внутренней поверхности крышки 41 камеры редукторного механизма (т.е. внутри камеры 40 редукторного механизма). Игольчатый подшипник используется в качестве подшипника 37, расположенного на правой стороне, если смотреть на фиг.10, для обеспечения осевого перемещения второго промежуточного вала 25. Подшипник 37 установлен внутри углубления 11g, образованного в правой боковой стенке камеры 40 редукторного механизма.

Второе промежуточное зубчатое колесо 24 взаимодействует с выходным зубчатым колесом 26, неподвижно установленным на шпинделе 16. Поэтому второе промежуточное зубчатое колесо 24 взаимодействует с обоими - выходным зубчатым колесом 26 и первым промежуточным зубчатым колесом 31а. Это означает, что второе промежуточное зубчатое колесо 24 служит в качестве паразитного зубчатого колеса и не служит в качестве редукционного зубчатого колеса. Поэтому передаточное отношение понижающей передачи является тем же самым, что и в случае, когда первое промежуточное зубчатое колесо 31а непосредственно взаимодействует с выходным зубчатым колесом 26. Цилиндрическое зубчатое колесо используется для каждого из второго промежуточного зубчатого колеса 24 и выходного зубчатого колеса 26. Шпиндель 16 установлен с возможностью вращения посредством подшипников 27 и 28 и проходит параллельно первому и второму промежуточным валам 31 и 25. Подшипник 27, размещенный на левой стороне, если смотреть на фиг.10, установлен внутри углубления 41c, выполненного в наружной поверхности крышки 41 камеры редукторного механизма. Подшипник 28, расположенный на правой стороне, если смотреть на фиг.10, установлен внутри углубления 11h, образованного в правой боковой стенке камеры 40 редукторного механизма. Шпиндель 16 проходит от левой стороны подшипника 27 внутрь неподвижной крышки 11b. Режущий инструмент 12 установлен на шпинделе 16 в положении внутри неподвижной крышки 11b.

Для смазки редукторного механизма 30 смазка (смазочное масло) герметичным образом находится внутри камеры 40 редукторного механизма, которая образована между основанием 11е двигателя и крышкой 41 камеры редукторного механизма. Камера 40 редукторного механизма разделена на камеру правой стороны (ведущая сторона) и камеру левой стороны (ведомая сторона) разделительной перегородкой 45. Верхнее установочное отверстие 45а и нижнее установочное отверстие 45b выполнены в разделительной перегородке 45. Первый промежуточный вал 31 вставлен через верхнее установочное отверстие 45а таким образом, что ведомое зубчатое колесо 21 расположено внутри камеры правой стороны, а первое промежуточное зубчатое колесо 31а расположено внутри камеры левой стороны. Таким образом, ведомое зубчатое колесо 21 и первое промежуточное зубчатое колесо 31а отделены друг от друга разделительной перегородкой 45. Задняя часть второго промежуточного вала 25 вставлена через нижнее установочное отверстие 45b. Разделительная перегородка 45 предотвращает протекание смазки из камеры правой стороны (камера ведущей стороны) в камеру левой стороны (камера ведомой стороны). Следовательно, смазка, смазывающая ведущее зубчатое колесо 15b и ведомое зубчатое колесо 21, может не протекать вниз к нижней области камеры 40 редукторного механизма (т.е. сторона шпинделя 16). В результате можно надлежащим образом обеспечивать условие смазки ведущего зубчатого колеса 15b и ведомого зубчатого колеса 21.

В частности, согласно этому варианту осуществления изобретения конические колеса со спиральными зубьями используются в качестве ведущего зубчатого колеса 15b и выходного зубчатого колеса 21, которое взаимодействует с ведущим зубчатым колесом 15b. Следовательно, смазка стремится накопиться в специальной точке внутри камеры 40 редукторного механизма, как только ведущее зубчатое колесо 15b и ведомое зубчатое колесо 21 вращаются. Однако, поскольку камера 40 редукторного механизма поделена на сторону ведущего зубчатого колеса 15b и ведомого зубчатого колеса 21 (т.е. сторона конических колес со спиральными зубьями) и сторону от первого до третьего промежуточных зубчатых колес 31а, 24 и 26 (т.е. сторону цилиндрических зубчатых колес или косозубых зубчатых колес), предотвращается проникновение смазки жира между сторонами. Следовательно, необходимое количество смазки может надлежащим образом обеспечиваться на стороне конических колес со спиральными зубьями. В результате можно увеличить срок службы этих зубчатых колес и подавить шум, который может возникать при взаимодействии этих зубчатых колес.

Как описано выше, согласно приводной системе Р2 в данном варианте осуществления изобретения вращение двигателя 15 уменьшают в три этапа и затем передают на шпиндель 16. Следовательно, большое расстояние может быть обеспечено между выходным валом 15а и шпинделем 16. В результате задняя часть предохранительной части 11с нижнего концевого участка неподвижной крышки 11b может быть углублена на большое расстояние в направлении вверх. Это позволяет линейке 7 иметь большую высоту, и, следовательно, можно быстро и точно осуществить операцию резания обрабатываемой детали, имеющей большую ширину, такой как материал закругленного профиля, с обрабатываемой деталью, расположенной под наклоном и с опорой на линейку.

Кроме того, поскольку двигатель 15 расположен таким образом, что выходной вал 15а направлен вниз и наклонен относительно вертикального направления. Следовательно, возможно осуществить операцию наклонного резания посредством отклонения узла 10 инструмента вправо на большой угол.

Более того, в соответствии с приводной системой Р2 в данном варианте осуществления изобретения ведомое зубчатое колесо 21, взаимодействующее с ведущим зубчатым колесом 15а двигателя 15, неподвижно установлено на первом промежуточном валу 31, который вращается, но зафиксирован в положении относительно осевого направления. Следовательно, осевое усилие (ударная сила), которое может многократно воздействовать на ведомое зубчатое колесо 21, поскольку двигатель 15 запускают и останавливают, может приниматься главным образом основанием 11е двигателя. Следовательно, установочное положение ведомого зубчатого колеса 21 может поддерживаться устойчивым, звуки, создаваемые зацеплением между ведомым зубчатым колесом 21 и ведущим зубчатым колесом 15а, могут быть снижены, а срок службы этих зубчатых колес может быть увеличен.

Кроме того, в соответствии с приводной системой Р2 камера 40 редукторного механизма, в которой расположен редукторный механизм 30, разделена на верхнюю камеру и нижнюю камеру разделительной перегородкой 45, расположенной посередине пути силовой передачи редукторного механизма 30. Следовательно, можно предотвратить недостаточную смазку верхней камеры, которая может быть вызвана протеканием смазки из верхней камеры в нижнюю камеру.

Другие применения, отличные от использования для узла 10 инструмента режущего инструмента 50, приводной системы Р2 согласно данному варианту осуществления изобретения также могут быть использованы для устройства дифференциального резания. Устройство дифференциального резания может содержать основание для размещения на верхней поверхности обрабатываемой детали, и узел инструмента, установленный на верхней стороне основания и имеющий вращающийся режущий инструмент, частично проходящий вниз от основания, таким образом, что обрабатываемая деталь может быть разрезана режущим инструментом, поскольку основание скользит вместе с узлом инструмента вдоль верхней поверхности обрабатываемой детали. Размещение электрического двигателя узла инструмента, направленного вниз и наклоненного относительно вертикального направления, и обеспечение редукторного механизма, имеющего множество понижающих ступеней, могут обеспечить большую глубину разреза узлом инструмента и большой угол наклона узла инструмента, когда осуществляют операцию наклонного резания.

Кроме того, хотя разделительная перегородка 45 выполнена в виде элемента отдельного от основания 11е электродвигателя и крышки 41 камеры редукторного механизма и установлена внутри камеры 40 редукторного механизма в вышеупомянутом варианте осуществления изобретения, разделительная перегородка 45 может быть выполнена за одно целое с основанием 11е двигателя или крышкой 41 камеры редукторного механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЕ УЗЛЫ И СИСТЕМЫ ПРИВОДА ДЛЯ РЕЖУЩИХ УСТРОЙСТВ | 2009 |

|

RU2427462C2 |

| НАСТОЛЬНОЕ РЕЖУЩЕЕ УСТРОЙСТВО | 2009 |

|

RU2396162C1 |

| НАСТОЛЬНОЕ РЕЖУЩЕЕ УСТРОЙСТВО | 2009 |

|

RU2398674C1 |

| СТАНОК ДЛЯ РЕЗКИ ПОД УГЛОМ (ВАРИАНТЫ) | 2005 |

|

RU2308359C2 |

| УНИВЕРСАЛЬНЫЙ БЫТОВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1993 |

|

RU2060878C1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| РЕЖУЩИЕ ИНСТРУМЕНТЫ | 2011 |

|

RU2469840C2 |

| РЕЖУЩИЕ ИНСТРУМЕНТЫ | 2011 |

|

RU2478458C2 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2000 |

|

RU2171742C1 |

| ДВУХПИЛЬНЫЙ РАСКРОЕЧНЫЙ СТАНОК | 2017 |

|

RU2664321C1 |

Изобретение относится к машиностроению и может быть использовано при обработке деталей дисковым инструментом. Устройство содержит стол, имеющий верхнюю поверхность для размещения на ней обрабатываемой детали, направляющую линейку для размещения обрабатываемой детали на верхней поверхности стола и узел инструмента, установленный с возможностью вертикального перемещения на столе. Узел инструмента содержит источник привода, вращающийся инструмент, выполненный с возможностью приведения во вращение источником привода, и крышку, выполненную с возможностью закрытия верхней части режущего инструмента. Крышка имеет нижний концевой участок, содержащий первую часть и вторую часть, расположенные на противоположных сторонах относительно оси вращения режущего инструмента. Когда узел инструмента расположен, по существу, в самом нижнем положении, первая часть расположена на первом уровне и вертикально напротив линейки, а вторая часть расположена на втором уровне и не напротив линейки. Первый уровень находится выше второго уровня. Приведены варианты выполнения режущего инструмента. Обеспечивается быстрое и точное резание разнообразных деталей. 4 н. и 18 з.п. ф-лы, 11 ил.

1. Режущее устройство, содержащее:

стол, имеющий верхнюю поверхность для размещения на ней обрабатываемой детали,

направляющую линейку для размещения обрабатываемой детали на верхней поверхности стола и

узел инструмента, установленный с возможностью вертикального перемещения на столе и содержащий электродвигатель в качестве источника привода, шпиндель, выполненный с возможностью приведения во вращение двигателем, вращающийся режущий инструмент, установленный на шпинделе, и неподвижную крышку, выполненную с возможностью закрытия верхней части режущего инструмента,

при этом неподвижная крышка имеет нижний концевой участок, содержащий переднюю часть, расположенную на передней относительно оператора стороне шпинделя, и заднюю часть, расположенную на задней стороне шпинделя для расположения напротив направляющей линейки с верхней стороны,

причем задняя часть нижнего концевого участка неподвижной крышки расположена на более высоком уровне, чем передняя часть, когда узел инструмента расположен, по существу, в самом нижнем положении.

2. Устройство по п.1, которое дополнительно содержит зубчатый механизм, выполненный с возможностью передачи вращения двигателя на шпиндель, при этом зубчатый механизм содержит ведущее зубчатое колесо на стороне двигателя, выходное зубчатое колесо на стороне шпинделя, и промежуточное зубчатое колесо, расположенное между ведущим зубчатым колесом и выходным зубчатым колесом и взаимодействующее с ведущим зубчатым колесом и выходным зубчатым колесом.

3. Устройство по п.2, которое дополнительно содержит промежуточный вал, имеющий промежуточное зубчатое колесо, установленное на нем, и проходящий параллельно шпинделю, при этом промежуточный вал опирается на неподвижную крышку так, чтобы обеспечить его вращение вокруг своей оси и предотвратить его перемещение в осевом направлении.

4. Устройство по п.1, в котором одно из расстояний L1 в вертикальном направлении между центром вращения вращающегося режущего инструмента и верхней поверхностью стола и расстояние L2 в горизонтальном направлении между центром вращения вращающегося режущего инструмента и поверхностью позиционирования направляющей линейки составляет 81 мм, а другое из расстояния L1 и расстояния L2 составляет 97 мм, а расстояние L3 в вертикальном направлении между задней частью нижнего концевого участка неподвижной крышки и верхней поверхностью стола равно или больше 119 мм, в положении на передней стороне поверхности позиционирования линейки.

5. Устройство по п.4, в котором расстояние L3 составляет от 119 мм до 145 мм.

6. Устройство по п.1, в котором расстояние в вертикальном направлении между задней частью нижнего концевого участка неподвижной крышки и верхней поверхностью стола равно или больше 119 мм, когда периферийная кромка режущего инструмента расположена ближе к линии пересечения между поверхностью позиционирования линейки и верхней поверхностью стола с одновременным расположением узла инструмента в конце нижнего хода.

7. Устройство по п.6, в котором указанное расстояние в вертикальном направлении составляет от 119 мм до 145 мм.

8. Устройство по п.6, в котором узел инструмента выполнен с возможностью перемещения в горизонтальном направлении относительно стола в заданном интервале перемещения, при этом режущее устройство дополнительно содержит промежуточный стопорный механизм для остановки горизонтального перемещения узла инструмента в положении, в котором периферийная кромка режущего инструмента расположена ближе к линии пересечения между поверхностью позиционирования линейки и верхней поверхностью стола.

9. Устройство по п.1, которое дополнительно содержит подвижную крышку, выполненную с возможностью перемещения для закрытия и открытия нижней части вращающегося режущего инструмента при вертикальном перемещении узла инструмента.

10. Устройство по п.1, которое дополнительно содержит вспомогательную крышку, выполненную с возможностью закрытия части режущего инструмента, которая не может быть закрыта неподвижной крышкой и подвижной крышкой.

11. Устройство по п.1, которое дополнительно содержит вспомогательную линейку, выполненную с возможностью прикрепления к направляющей линейке для увеличения высоты поверхности позиционирования направляющей линейки.

12. Режущее устройство, содержащее

стол, имеющий верхнюю поверхность для размещения на ней обрабатываемой детали,

направляющую линейку для размещения обрабатываемой детали на верхней поверхности стола и