Изобретение относится к способу изготовления свечей, состоящих из исходного материала, к которому могут быть добавлены добавки, такие как красители, причем исходный материал распыляют в жидкой фазе на охлаждающую среду (10), например барабанный охладитель (12) или в скруббер, и переводят в твердую фазу, а затем в процессе прессования прессуют в прессованное изделие. Изобретение относится также к свече, не содержащей парафин и стеарин, состоящей из исходного материала, который содержит жиры или масла или смесь веществ одного класса - масел или жиров, а также при необходимости краситель.

Подобный способ уже известен из публикации DE 19601521 A1. Исходный материал содержит, например, 50% гидрогенизированного пальмового масла и 50% парафина. При такой смеси исходного материала, который в таком случае обладает и тонкокристаллической, и крупнокристаллической структурами, возникает проблема расслоения тонкокристаллических и крупнокристаллических составляющих при обработке исходного материала. Поскольку согласно этому уровню техники предусмотрено сначала смешивать компоненты друг с другом в жидкой форме, а затем охлаждать вещество с высоким температурным градиентом, то расслоения компонентов не возникает, причем затем затвердевшая масса перерабатывается в процессе прессования с получением свечей.

Данным уровнем техники предлагается также применять в качестве тонкокристаллического компонента исходного материала спирт жирного ряда, причем нужно следить за тем, чтобы в воскообразном веществе содержался, по меньшей мере, один компонент, который при температуре ниже температуры плавления имел бы заметную точку размягчения. Разумеется, меры для предотвращения расслоения тонко- и крупнокристаллических компонентов оказываются дорогостоящими. Если долю парафина в исходном материале снижают до величины менее 50%, чтобы таким образом противостоять расслоению, возникает проблема, что осуществление процесса распыления/прессования оказывается проблематичным для изготовления свечей. Например, дело доходит до прилипания вещества к поверхности барабанного охладителя, что может предотвратить использование стального скребка при высоком давлении прижима на валки. Из-за этого срок службы барабана, а также скребка заметно снижается. Кроме того, эти меры нарушают бесперебойный ход процесса. Также в дальнейшем ходе процесса соскобленные части падают в виде конгломерата парафин-жир (оскребки) на виброплиту, по которой они из-за их консистенции совсем не могут транспортироваться или транспортируются с трудом. Также должен повышаться темп вибрации, так что виброплита, а также приводные механизмы подвергаются повышенному износу.

Далее, возникает проблема, что исходный материал спекается в сборном резервуаре, так что его транспортировка вакуумной системой вряд ли возможна, так как прием из сборника затруднен. Также на участке всасывания при комнатной температуре около 20°С должно быть сильно повышено давление всасывания, чтобы эти комки парафин-жир могли дальше транспортироваться на прессовальный механизм. В самом прессовальном механизме дело доходит до дефектов заполнения пресс-формы и прилипания, которые едва ли допускают безотказную работу. Все это вместе снижает производительность из-за простоев и времени на ремонт, а затраты рабочей силы значительно повышаются.

Также и дальнейший ход производственного процесса вплоть до зоны упаковки не всегда проходит безотказно, так как снова и снова происходит загрязнение и прилипание остатков парафин-жир. Далее, принципиально возникает также необходимость снизить долю парафина или других продуктов, относящихся к нефтяной промышленности, чтобы, с одной стороны, обеспечить безотказный производственный процесс, а с другой стороны, применять воспроизводимое сырье, в частности растительные жиры или масла или животные жиры или масла.

Из публикации DE 19516244 A1 уже известно горючее для свечи, которое состоит из растительных масел или жиров, причем к этому исходному материалу добавлены вещества, окрашивающие пламя, такие как стронций, медь, барий, натрий или им подобные. Например, исходный материал может содержать до 80% рапсового масла и до 20% подсолнечного масла. Информацию о способах изготовления свечей из этой публикации получить нельзя, остается открытым, получается ли свеча в процессе отливки, в процессе прессования, вытягиванием или эструдированием.

Публикация DE 4242509 A1 относится к светильникам для поминания усопших и для пожертвований, состоящим из сосуда, наполненного горючим, и имеющегося в нем фитиля. Чтобы эти поминальные или жертвенные светильники могли быть экологически безопасно утилизованы, предусмотрено, чтобы сосуд состоял из биологически разложимого вещества с огнезадерживающей добавкой. Горючее или сам исходный материал производится из природных жиров/масел, причем фитиль состоит их хлопка. Что касается горючего, предусмотрено спрессованное из гранулята твердое тело, причем гранулят может состоять из комбинации растительных и/или животных масел/жиров, как рыбий жир, сурепное масло и пальмовое масло. Точный состав должен выбираться так, чтобы горючие свойства были как можно лучше и, кроме того, механические свойства гранулята с точки зрения эластичности и пластичности были благоприятны для последующего процесса прессования. Относительно способа получения гранулята с заданными свойствами из этого уровня техники нельзя ничего извлечь.

Публикация DE-AS 1191507 раскрывает способ изготовления свечей из масла, в которых в качестве исходного материала для свечи применяются растительные масла, которые подвергаются процессу отверждения и, при необходимости, смешаны с другими растительными маслами. В частности, применяются растительные масла, которые отверждены гидрогенизацией примерно на 80%, а на 20% являются жидкими, например переработаны соевое, кукурузное, арахисовое, хлопковое, кунжутное или пальмовое масла. Этот исходный материал растапливают и смешивают, а затем с помощью дозатора разливают в емкость. При этом предусмотрено, что свечная масса на этой первой технологической операции заполняла емкость только на 8/10 или 9/10 высоты, а остаток свечной массы добавляется после отверждения исходного материала.

В противоположность этому задачей настоящего изобретения является предложить способ изготовления свечей или термоаккумулирующего материала, при котором можно отказаться от применения парафина или стеарина, причем свечи могут быть изготовлены с высокой технологической надежностью прессованием.

Эта задача решается способом с указанными в начале отличительными признаками, по существу, тем, что исходный материал содержит исключительно масла и/или жиры, причем масла и/или жиры отверждены и в охлаждающей среде переводятся в практически однородную, кристаллическую, предпочтительно крупнокристаллическую, структуру.

В способе согласно изобретению не возникает проблемы расслоения, так как в качестве исходного материала применяется 100%-ный жир или масло, в смеси содержатся только жир/смесь жиров из одного класса веществ, в частности, разных степеней очистки или отверждения. Во-вторых, то, что исходный материал в охлаждающей среде переводится в, по существу, однородную, кристаллическую, предпочтительно крупнокристаллическую структуру, способствует тому, что этот исходный материал может очень просто и без проблем быть обработан в процессе распыления/прессования, так как прилипания к барабанному охладителю и образования конгломератов или комков жира на дальнейших участках транспортировки не происходит.

Выгодно, согласно одному варианту исполнения изобретения, предусмотреть, чтобы при необходимости очищенные масла и/или жиры являлись рафинированными, со степенью рафинирования предпочтительно от нерафинированной до высокорафинированной и/или были предпочтительно отверждены в разной степени и имели йодное число от примерно менее от 1 до примерно менее 10. Эти меры способствуют тому, что специфические изменения исходного материала проводятся соответствующим рафинированием и гидрогенизацией так, чтобы исходный материал на барабане распылительного охлаждения мог быть переведен в однородную крупнокристаллическую структуру и затем посредством транспортной системы, например, вакуумной системы или гравитационной системы без проблем транспортировался и мог быть также переработан в прессованное изделие в следующем далее прессовальном механизме.

Предпочтительно температура плавления исходного материала составляет от примерно 40°С до примерно 80°С, предпочтительно от примерно 44°С до 68°С.

Согласно другому варианту исполнения изобретения предусмотрено, что исходный материал содержит смесь веществ одного класса, например масла или жиры, что эффективно предотвращает последующее расслоение во время технологического процесса.

Согласно другому варианту исполнения изобретения исходный материал является веществом или смесью веществ, которое является растительным или животным маслом или жиром, называемым также воспроизводимым сырьем, и может быть выбрано из группы соевого масла, пальмового масла, пальмоядрового масла, рапсового масла, льняного масла, подсолнечного масла, масла чертополоха или им подобных натуральных растительных жиров или масел, животных жиров или масел, как рыбий жир или тому подобных.

Согласно другому благоприятному варианту исполнения изобретения исходный материал подготовлен и приготовлен так, что имеет крутой участок кривой плавления.

Согласно другой модификации изобретения предусмотрено, что исходный материал охлаждающей средой, в частности барабанным охладителем, переводится в сухую, кристаллическую структуру, которая пригодна для всасывания и прессования.

При этом целесообразно предусмотреть, чтобы исходный материал находился в жидком состоянии или перевозился в жидком состоянии в нагретом резервуаре при температуре от примерно 65°С до примерно 85°С и, при необходимости, перемешивался мешалкой, а также подавался по предпочтительно нагретому трубопроводу с помощью дозирующего насоса или ему подобного в ванну расплава.

Целесообразно в ванну с расплавом исходного материала вводить с помощью устройства подачи одну или несколько добавок, в частности красители и/или жиры или масла. Так, к исходному материалу в жидком состоянии в ванну расплава добавляют, например, краситель или также, например, пальмоядровое масло в количестве от 1% до 50%, чем можно улучшить силу сцепления последующего прессованного изделия.

Далее, выгодно предусмотреть, чтобы исходный материал распылялся избыточным давлением из ванны расплава при температуре распыления в интервале от примерно 64°С до 80°С на охлаждающую среду, в частности барабанный охладитель.

Охлаждающая среда, в частности барабанный охладитель, согласно другому варианту исполнения изобретения поддерживается с помощью охлаждающего устройства предпочтительно при температуре в интервале от примерно 4°С до примерно 12°С.

Согласно особой форме исполнения предусмотрено, что барабанный охладитель имеет скорость вращения от примерно 4 до 12 оборотов в минуту при диаметре барабана от 1 м до примерно 2 м, предпочтительно примерно 1,5 м.

При этом согласно одной модификации изобретения предусмотрено, что исходный материал в кристаллическом охлажденном состоянии от охлаждающей среды с помощью виброплиты или ей подобного транспортирующего устройства проводится к приемному резервуару для материала и с помощью конвейера из приемного устройства подается на прессовальный механизм.

Транспортирующее устройство может согласно одному варианту исполнения быть выполнено как гравитационный конвейер, причем в этом случае прессовальный механизм установлен ниже приемного резервуара и находящийся в виде гранулята кристаллический, охлажденный исходный материал под действием силы тяжести поступает из приемного резервуара на прессовальный механизм.

Альтернативно предлагается также выполнять транспортирующее устройство как вакуумный транспортер, причем в этом случае находящийся в виде гранулята кристаллический охлажденный исходный материал продвигается на прессовальный механизм с помощью пониженного давления.

Благоприятно предусмотреть, чтобы вакуумный конвейер приводился в действие при разрежении от 0,5 бар до 4 бар.

Дополнительно для доставки с помощью силы тяжести и/или вакуума может применяться также винтовой конвейер, например, в виде винта Архимеда.

Прессовальный механизм обрабатывает кристаллический исходный материал в прессованное изделие предпочтительно при давлениях в интервале от примерно 80 бар до примерно 150 бар.

Затем рекомендуется снабдить прессованное изделие фитилем и упаковать его или придать желаемую форму с помощью фрезерного станка, например, чтобы получить конусообразные свечи или бытовые свечи.

Изобретение относится также к свечам, не содержащим парафин или стеарин, изготовленным в процессе распыления/формования и, в частности, согласно одному из предшествующих вариантов выполнения состоящим из исходного материала, который содержит исключительно растительные или животные жиры или масла, а также, возможно, краситель, причем свеча выполнена как чайная свеча, горелка, сигарообразная свеча, бытовая или конусообразная свеча. Исходный материал для свечи получается в соответствии с одним или несколькими вышеупомянутыми этапами процесса, причем уже упомянутые, воспроизводимые животные или растительные вещества могут применяться индивидуально или в смеси.

Согласно способу в соответствии с изобретением из любого продукта может получаться стабильная форма свечи.

Выгодно, согласно одному варианту исполнения изобретения, предусмотреть, чтобы фитиль имел очень короткую фазу послесвечения и предпочтительно был сделан из 20-24 нитей. Этими мерами практически избегают продуктов окисления, которые в описанных исходных материалах могут быть причиной возникновения запаха.

Другие отличительные признаки, преимущества, возможности применения и формы исполнения настоящего изобретения явствуют из нижеследующего описания примеров исполнения с привлечением чертежа. При этом все описанные и/или представленные на чертеже отличительные признаки сами по себе или в любой разумной комбинации составляют предмет настоящего изобретения.

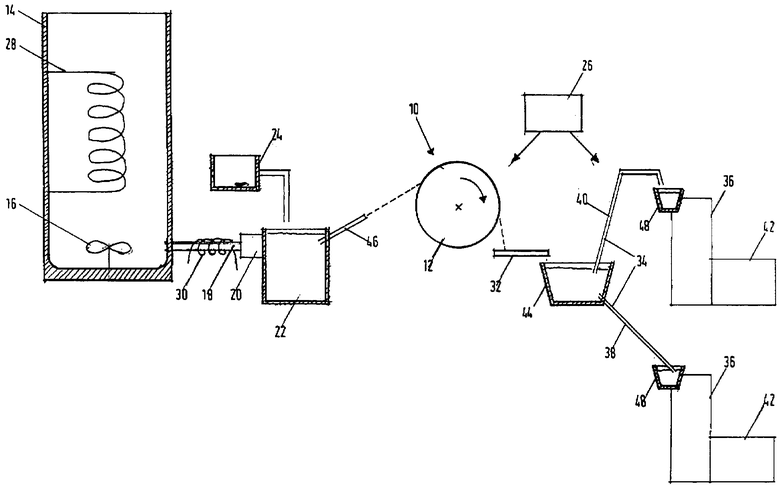

Единственный чертеж показывает схематическое изображение устройства для осуществления способа согласно изобретению.

Исходный материал в резервуаре 14 с помощью нагревательного устройства 28 переводится в жидкую фазу, в случае, когда материал попадает в резервуар 14 уже жидким, его подерживают в жидком состоянии и, при необходимости, перемешивают мешалкой. Из резервуара 14 исходный материал в жидком состоянии по линии 18, которая, при необходимости, нагрета с помощью нагревательного устройства 30, подводится к насосу-дозатору 20 и поступает в ванну расплава 22. С помощью подающего устройства 24 к находящемуся в ванну расплава 22 жидкому исходному материалу может быть добавлена добавка, например краситель или также другое масло или жир.

Из ванны расплава 22 исходный материал, к которому при необходимости добавлены добавки, с помощью устройства распыления распыляется на охлаждающую среду 10, которая в настоящем примере исполнения выполнена как барабанный охладитель 12. Разумеется, охлаждающая среда 10 может, например, быть также скруббером.

После охлаждения исходного материала и перевода его в однородное крупнокристаллическое состояние отвержденный исходный материал с помощью виброплиты 32 проводится в приемный резервуар. Из этого приемного резервуара исходный материал в виде охлажденного крупнокристаллического гранулята с помощью транспортирующего устройства 34 подается на прессовальный механизм 36.

Как изображено в верхней части чертежа, транспортирующее устройство 34 может быть выполнено как вакуумный транспортер 40, причем в этом случае исходный материал проводится по трубам под вакуумом на прессовальный механизм 36. Трубы вакуумного транспортера 40, а также охлаждающей среды 10 или барабанного охладителя 12 могут охлаждаться с помощью охлаждающего устройства 26.

Однако транспортирующее устройство 34 может также, как показано в нижней части чертежа штриховыми линиями, быть выполнено как гравитационный транспортер 38, причем в этом случае исходный материал из приемного резервуара 44 под действием силы тяжести проводится по трубам на прессовальный механизм 36 или находящийся на входе приемный резервуар. К прессовальному механизму 36 подсоединено устройство для вставки фитиля, а также другие устройства обработки и, наконец, устройство 42 упаковки.

В качестве исходных материалов применяются, например, однородные тугоплавкие неочищенные гидрогенизированные или высокоочищенные фракции растительных или животных жиров или масел при минимизированном, без того являющегося обычным, интервале кривой температур плавления, причем, например, для улучшения силы сцепления прессованного изделия добавляется от 1% до 10% пальмоядрового масла. Температура плавления может составлять от 42°С до примерно 72°С. В отличие от случаев применения исходных материалов, содержащих парафин или стеарин, температуры прессования, а также давление прессования и скорость хода пресса могут соответствующим образом варьироваться. В частности, может быть изготовлен соответствующий штамп, и скорость челнока при установке фитиля может регулироваться. Что касается барабанного охладителя, по сравнению с обычными исходными материалами число оборотов уменьшается или остается тем же.

Согласно другому примеру используются рапсовое и пальмовое масла с температурой плавления от 44°С до 68°С, отчасти 80°С, со степенью очистки от неочищенного до высокоочищенного и соответствующих степеней отверждения. Переработка материала проводится рафинированием и гидрогенизацией до желательной степени твердости.

При грубой степени гидрогенизации в огарке возникает проблема запаха, в частности, от жира, что при применении свечи в помещении может производить неприятное впечатление. Этого можно избежать, в частности, применением пропитанных фитилей с короткой фазой послесвечения. К исходному материалу из рапсового и/или пальмового масла может добавляться пальмоядровое масло в количестве от 1% до 50%.

Способ согласно одному примеру исполнения состоит в следующем.

Жидкий гидрогенизованный чистый жир в интервале температур от примерно 65°С до примерно 85°С по нагретому трубопроводу 18 с помощью насоса-дозатора 20 проводится от нагретого резервуара 14 на ванну расплава 22. Здесь с помощью устройства подачи 24 в исходный материал могут вводить добавки, как красители или также другие жиры.

Из ванны расплава 22 с помощью распылительного устройства 46 происходит при различных давлениях распыление исходного материала на барабанный охладитель 12, что может осуществляться при различных скоростях вращения, при температуре в интервале от примерно 4°С до примерно 12°С и при необходимости при различных диаметрах.

Исходная масса при охлаждении кристаллизуется в крупные частицы, причем проблемы расслоения не возникает, поскольку как правило применяют масла или жиры одного класса веществ.

По виброплите 32 происходит транспортировка остывшей кристаллической исходной массы в приемный резервуар 44, из которого исходное вещество или исходный материал с помощью транспортирующего устройства 34, которое может быть выполнено или как гравитационный транспортер 38, или как вакуумный транспортер 40, проводится на прессовальный механизм 36. При применении вакуумного транспортера 40 кристаллическая масса транспортируется на единственный пресс при пониженном давлении от примерно 0,5 бар до примерно 4 бар и собирается в конический сборник 48, подсоединенный к прессовальному механизму 36.

В прессовальном механизме штампы меняются, например, путем вкладывания распорных шайб сверху и/или снизу, чтобы обеспечить одинаковое или разное давление сверху и/или снизу. Этими мерами можно избежать явления передавливания в зоне прессованного изделия, которое может привести к разлому прессованного изделия.

Далее, может быть предусмотрено, чтобы штампы, а также пресс-формы были нагреты, чтобы улучшить качество поверхности и сцепление прессованного изделия. Прессованное изделие проводят далее по рельсовой системе к соответствующему регулируемому челноку, там вставляют фитиль, обрабатывают далее и наконец упаковывают в устройстве 42 для упаковки.

Список использованных обозначений

10 охлаждающая среда

12 барабанный охладитель

14 резервуар

16 мешалка

18 труба

20 насос-дозатор

22 ванна расплава

24 устройство подачи

26 охлаждающее устройство

28, 30 нагревательные устройства

32 виброплита

34 транспортирующее устройство

36 прессовальный механизм

38 гравитационный транспортер

40 вакуумный транспортер

42 устройство для упаковки

44 приемный резервуар

46 распылительное устройство

48 конический сборник

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕЧИ, СЫРЬЕ ДЛЯ ИЗГОТОВЛЕНИЯ СВЕЧЕЙ, ТЕРМОАККУМУЛИРУЮЩИЙ МАТЕРИАЛ, СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ИЗГОТОВЛЕНИЯ СВЕЧЕЙ И ТЕРМОАККУМУЛИРУЮЩИХ МАТЕРИАЛОВ | 2004 |

|

RU2363725C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА СВЕЧЕЙ | 1997 |

|

RU2116335C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕЧЕЙ | 1996 |

|

RU2097410C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СВЕЧЕЙ | 1992 |

|

RU2041926C1 |

| Машина для изготовления бытовых свечей | 1986 |

|

SU1406149A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2397198C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2462499C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СВЕЧЕЙ | 1992 |

|

RU2054465C1 |

| Машина для изготовления парафиновых свечей | 1987 |

|

SU1493660A1 |

| СВЕЧА, ВКЛЮЧАЮЩАЯ В СЕБЯ ФИТИЛЬ, ГОРЮЧЕЕ ВЕЩЕСТВО И ДИСК ДЛЯ СВЕЧИ | 2007 |

|

RU2414644C2 |

Изобретение относится к масложировой промышленности, а именно к изготовлению свечей. В способе изготовления свечей, состоящих из исходного материала с добавками, исходный материал в жидкой фазе распыляют на охлаждающую среду, переводят в твердую фазу и затем прессуют в формованное изделие. При этом в качестве исходного материала используют исключительно масло или жир или смесь веществ одного класса - масел или жиров, которые гидрогенизируют и в охлаждающей среде переводят в однородную крупнокристаллическую структуру. При этом температура плавления исходного материала составляет 40-80°С. Свеча, не содержащая парафин и стеарин, выполнена как чайная свеча, горелка, сигарообразная свеча, бытовая или конусообразная свеча и получена вышеописанным способом. 2 н. и 17 з.п. ф-лы, 1 ил.

| DE 19601521, 24.07.1997 | |||

| DE 4242509, 23.06.1994 | |||

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ ИНФОРМАЦИИ | 1971 |

|

SU424141A1 |

| Система автоматического регулирования кондиционера | 1979 |

|

SU859771A1 |

| US 4427366, 24.01.1984 | |||

| US 6214918, 04.10.2001 | |||

| Машина для изготовления бытовых свечей | 1988 |

|

SU1599427A1 |

Авторы

Даты

2008-04-10—Публикация

2003-02-21—Подача