Настоящее изобретение относится к способу получения продукта - жевательной резинки, включающему, по меньшей мере, стадии загрузки жевательной композиции, содержащей, по меньшей мере, жевательную основу, в экструдер, воздействия давления (герметизации) на жевательную композицию в экструдере, экструзии жевательной композиции через экструзионные приспособления и разрезания экструдированной жевательной композиции в камере, заполненной жидкостью.

В патенте США 4117645 описывается основа жевательной резинки, сформированная в виде горячей вязкой смеси, которую подвергают экструзии в экструдере пропусканием через экструзионную пластину, после чего экструдированный продукт нарезают на гранулы в среде жидкости, которая также охлаждает экструдированный продукт. Жидкость и сформированные гранулы подают в объемные емкости с целью транспортировки для последующей обработки, т.е. обезвоживания и механического смешивания с другими ингредиентами с образованием жевательной резинки.

Аналогичный способ раскрыт в WO 02/094032, в котором описывается способ и устройство для получения жевательных гранул путем экструзии через экструзионную пластину и разрезания гранул в камере, заполненной жидкостью. Ингредиенты, содержащие жевательную основу, наполнители, подсластители, интенсивные подсластители и ароматизатор, предварительно смешивают друг с другом с получением смеси, например жевательной смеси. Эту смесь подают в экструдер, где ее подвергают экструзии и гранулируют. Жидкость переносит гранулированный продукт в центрифужную сушилку, в которой продукт отделяют от жидкости. После этого выделенные продукты опыливают противоагломерирующим средством и наносят покрытие или как-либо иначе упаковывают для потребления.

В рассмотренных известных способах полученные гранулы имеют отдельные массы около 0,1 г или более. Жевательная композиция, экструдированная через экструзионные приспособления, содержит жевательную основу и представляет собой состав, обладающий высокой липкостью с очень плохими реологическими свойствами. В том случае, когда гранулы опыливают и плакируют для использования в качестве миниатюрных жевательных шариков, вес отдельной гранулы порядка 0,1 г является очень малой, но приемлемой для продукта - жевательной резинки, которая широко потребляется в настоящее время. В случае механического смешивания гранул с другими ингредиентами с целью получения жевательной резинки гранулы должны иметь достаточно высокую отдельную массу. Перемешивание предусматривает нагревание и смешивание в гомогенную, когерентную массу, из которой после охлаждения формируют центры гранул и наносят покрытие с получением готовой жевательной резинки.

Цель настоящего изобретения заключается в разработке способа получения продукта - жевательной резинки с улучшенным составом.

Соответственно способ настоящего изобретения отличается тем, что в результате разрезания в камере, заполненной жидкостью, получают жевательные гранулы, имеющие отдельную массу в интервале 0,0001-0,008 г, а также тем, что экструдированные и нарезанные гранулы на следующей стадии подают в аппарат для прессования таблеток (таблетирующую машину) и вводят в прессованные таблетки жевательной резинки.

Низкий вес полученных гранул обеспечивает их очень быстрое охлаждение в жидкости, протекающей через камеру, заполненную жидкостью. В ходе экструзии через экструзионные приспособления жевательная композиция находится в условиях повышенной температуры, подходящей для процесса экструзии. В связи с тем, что вес гранул очень мал, их отдельная способность к удерживанию тепла ограничена, и температура быстро снижается под воздействием охлаждающей жидкости после попадания гранул в жидкость. Жевательная композиция обладает достаточно низкой теплопроводностью, однако поскольку вес гранул мал, они за короткое время охлаждаются строго по центру.

Быстрое охлаждение способствует сохранению возможных неустойчивых ингредиентов в жевательной композиции, в результате чего их качественные характеристики остаются интактными и передаются в гранулы, входящие в состав готового жевательного продукта. Такое улучшенное качество жевательной композиции в составе гранул улучшает общий состав жевательной резинки.

Подача гранул в аппарат для прессования таблеток и их введение в прессованные таблетки жевательной резинки обеспечивает некоторые дополнительные преимущества, вносящие свой вклад в улучшение состава готовой жевательной резинки.

Улучшенное качество жевательной композиции в гранулах сохраняется в жевательном продукте, поскольку гранулы вводятся в продукт простым прессованием и составляют часть таблеток, другими элементами которых могут служить сухие подсластители и дополнительные ингредиенты, а также возможное покрытие. Таким образом исключается предварительное объединение гранул с другими ингредиентами путем их нагревания и смешивания с образованием гомогенной, когерентной массы. Объединение различных ингредиентов в аппарате для изготовления таблеток обеспечивает осторожное объединение различных ингредиентов, что особенно благоприятно для неустойчивых ингредиентов.

Наличие жевательной основы в гранулах приводит к образованию гранул с хорошей липкостью, а малый вес отдельных гранул обеспечивает использование множества гранул в отдельной таблетке и, таким образом, распределение в таблетке гранул с липким жевательным составом. Хотя, помимо гранул, таблетка обычно содержит другие ингредиенты, например сухие подсластители и т.п., хорошо распределенные гранулы месяцами способствуют объединению различных ингредиентов в общую массу в начале жевания.

Таблетирование также способствует введению дополнительных активных ингредиентов, таких как фармацевтические препараты, подсластители или пищевые добавки, если их присутствие желательно в прессованных жевательных таблетках, а малый вес гранул обеспечивает хорошее распределение дополнительных ингредиентов внутри таблеток, лучший состав и лучшее выделение.

Предпочтительное разрезание в камере, заполненной жидкостью, приводит к образованию жевательных гранул, отдельный вес которых составляет 0,0003-0,008 г. Нижний предел в 0,0003 г позволяет включать множество гранул в таблетку заданной массы и, таким образом, улучшает распределение липких гранул в массе таблетки.

В зависимости от назначения можно получать гранулы различной массы. Однако на одной и той же установке могут наблюдаться некоторые изменения массы нарезанных гранул, которые зависят от неизбежных изменений состава резины, температуры и других параметров работы экструзионных приспособлений. Вес, упомянутый в данном контексте, представляет собой среднюю массу гранул, сформированных с намерением получения гранул специально предназначенной массы.

С целью достижения более плотной упаковки гранул в таблетирующей машине вес отдельной гранулы, по меньшей мере, в первой фракции гранул составляет 0,0003-0,003 г, предпочтительно менее 0,002 г.

Также можно получить более тяжелую фракцию в результате формирования гранул таким образом, чтобы вес отдельной гранулы, по меньшей мере, второй фракции гранул составил 0,002-0,02 г, предпочтительно 0,002-0,008 г, еще предпочтительнее 0,002-0,005 г.

Гранулы первой фракции имеют первую среднюю массу, которая меньше средней массы второй фракции экструдированных гранул. Это обстоятельство может использоваться для смешивания гранул различных массовых фракций с обеспечением еще лучших свойств прессованных таблеток жевательной резинки.

Фракции гранул различной средней массы могут быть получены с использованием двух различных установок, на каждой из которых получают партию гранул конкретной средней массы с последующим смешиванием полученных фракций. Также существует возможность использования экструзионных устройств с отверстиями, по меньшей мере, двух различных размеров с целью одновременного образования гранул различных средних диаметров. В результате такого подхода можно получить гранулы различной массы. Может быть получено более двух различных средних масс. Так, например, в зависимости от конструкции используемых экструзионных устройств могут быть получены гранулы более двух различных средних масс. Например, можно получать гранулы трех, четырех и более различных средних масс, хотя предпочтительными являются две различные массы.

Гранулы могут разрезаться в очень большой камере, заполненной жидкостью, где также осуществляется охлаждение гранул, однако предпочтительно объединять охлаждение с выводом гранул из камеры. Такая операция может быть осуществлена, например, охлаждением гранул в воде в ходе перемещения из заполненной жидкостью камеры в устройство для обезвоживания. Время перемещения со стадии разрезания до стадии обезвоживания может составлять менее 6 с. Преимуществом этого является тот факт, что воднорастворимые ингредиенты, содержащиеся в жевательной композиции, необязательно будут вымываться из гранул. Иногда общее время контакта между гранулами и охлаждающей водой может быть ограничено значением менее 4 с.

Жевательные гранулы можно загружать в таблетирующую машину без какой-либо предварительной обработки, однако предпочтительно гранулы опыливают или плакируют между стадиями обезвоживания и подачи в таблетирующую машину. Напыление служит традиционной цели исключения агломерации гранул в оборудовании, связанном с таблетирующей машиной.

Напыление или плакировка может осуществляться с помощью ингредиентов, выбранных из группы, состоящей из стеарата магния, кукурузного крахмала, производных сахаров, полиолов, простых эфиров целлюлозы, акриловых полимеров и сополимеров, подсластителей, ароматизаторов, восков или окрашивающих веществ. Предпочтительное напыление или плакировку проводят с помощью такого подсластителя, как сорбит. Установлено, что сорбит, помимо улучшения вкусовых свойств готовой жевательной резинки, также выполняет функции противоагломерирующего вещества.

Для детального регулирования свойств прессованных таблеток жевательной резинки предпочтительно, чтобы рассматриваемый способ включал дополнительную стадию сортировки гранул по массе перед подачей в таблетирующую машину. Чрезмерно тяжелые гранулы отделяют от оставшихся гранул.

Перед доставкой гранул в таблетирующую машину их предпочтительно смешивают с одним или несколькими ингредиентами, выбранными из группы, включающей ароматизаторы, сухие подсластители, интенсивные подсластители, окрашивающие вещества, наполнители, пищевые добавки, фармацевтические препараты и таблетирующие средства. Такое перемешивание может улучшать текучесть смешанных ингредиентов, подаваемых в таблетирующую машину.

Предпочтительно, чтобы жевательная композиция, подаваемая в экструдер, представляла собой жевательную основу и, по меньшей мере, включала один или несколько ароматизаторов при экструзии через экструзионные устройства. Ароматизаторы внутри гранул обеспечивают продолжительное выделение вкусовых веществ в ходе жевания.

Кроме этого, при экструзии через экструзионные устройства жевательная композиция может включать одно или несколько подсластителей, предпочтительно интенсивных подсластителей. Подсластители внутри гранул обеспечивают длительно выделение сладости в ходе жевания. Перед подачей в экструдер жевательная основа может предварительно смешиваться с подсластителем и/или ароматизатором и необязательными другими ингредиентами. С другой стороны, или дополнительно, подсластитель и/или ароматизатор могут примешиваться в жевательную композицию в экструдере.

Кроме этого, настоящее изобретение также относится к применению способа производства прессованных таблеток жевательной резинки.

Настоящее изобретение также относится к прессованным таблеткам жевательной резинки, полученным описанными выше способами. Хотя могут быть получены очень крупные таблетки массой 3 г или более или очень мелкие таблетки массой 0,4 г или менее, предпочтительные таблетки имеют отдельную массу в интервале 0,5-2,5 г, еще предпочтительнее 0,6-1,5 г.

В том, что касается таблеток, имеющих указанные массы, то состав рассматриваемых таблеток может выбираться с учетом достижения высокой степени интеграции таблеток, состоящей в том, что отдельная таблетка включает, по меньшей мере, 35 гранул жевательной композиции, содержащей, по меньшей мере, 51 вес.% жевательной основы. Указанное минимальное содержание жевательной основы в гранулах обеспечивает относительно высокую степень прилипания к гранулам.

Еще более высокая степень распределенного прилипания в прессованных таблетках жевательной резинки может быть достигнута включением, по меньшей мере, 125 гранул жевательной композиции в отдельную таблетку, при этом другие желаемые свойства таблеток могут быть достигнуты включением одного или нескольких дополнительных компонентов, таких как сухой порошкообразный подсластитель, ароматизаторы, пищевые добавки, фармацевтические препараты или наполнители.

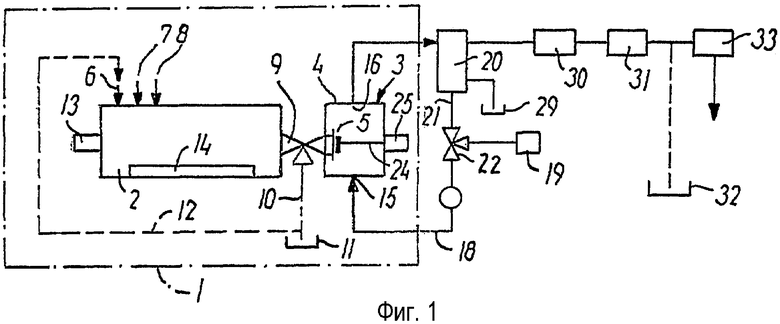

Не ограничивающие область изобретения примеры и воплощения способа настоящего изобретения подробно описаны ниже со ссылкой на схематические рисунки, на которых

Фиг.1 - блок-схема системы гранулирования жевательной резинки, и

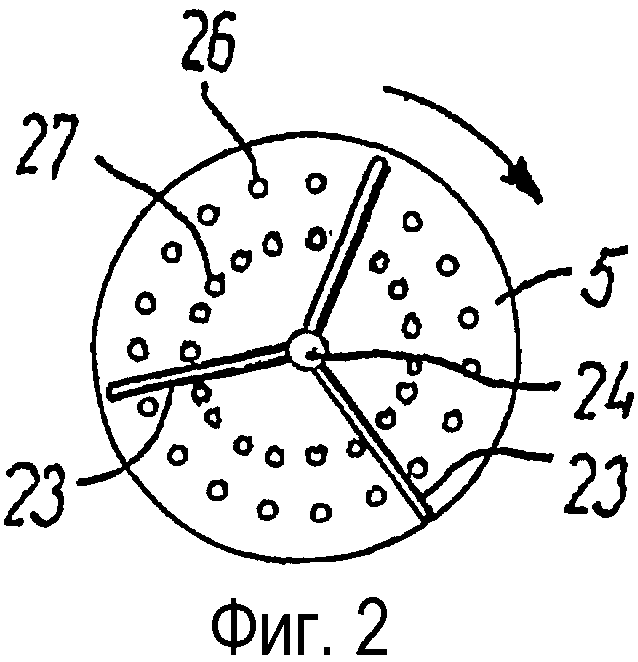

Фиг.2 - вид экструзионной пластины с вращающимися ножами для разрезания экструдированных гранул.

В контексте настоящего изобретения термин «жевательная основа» главным образом относится к коммерчески доступной жевательной основе, подходящей для производства жевательной резинки. Такие жевательные основы обычно включают природные и/или синтетические смолы и другие необязательные ингредиенты.

Используемый в тексте термин «жевательная композиция» относится к описанной жевательной основе, включающей один или несколько ингредиентов (например, подсластитель, ароматизатор, окрашивающие агенты, наполнители и т.п.), или он может относиться к описанному ниже составу жевательной резинки.

Термин «состав жевательной резинки» относится к готовой рецептуре, составляющей, по меньшей мере, часть прессованной таблетки жевательной резинки, готовой к продаже или использованию потребителем. Состав жевательной резинки может содержать подсластитель и/или ароматизатор, а также другие необязательные ингредиенты, например, окрашивающие агенты, фармацевтические препараты, ферменты, увлажнители, усилители аромата, противоспекающие компоненты и т.п.

Термин «жевательное изделие» или «прессованная таблетка жевательной резинки» относится к жевательной резинке, готовой к использованию, например, содержащей прессованные гранулы из композиции жевательной резинки, возможно смешанные с объемными подсластителями, ароматизатором или другими ингредиентами, при наличии необязательного покрытия.

Используемый термин «жевательные гранулы» или «шарики» относится к мелкозернистому материалу жевательной композиции со средним диаметром частиц менее 3 мм, например, менее 2,5 мм.

Используемый термин «средний вес» определяется как средний вес, по меньшей мере, 200 гранул, полученных для достижения одинаковой определенной массы (при производстве практически в идентичных условиях).

Если не указано особо, то все проценты приведены в массовом выражении (обозначено, как вес.%).

Приведенная на Фиг.1 система гранулирования для жевательной резинки, обозначенная цифрой 1, включает, по меньшей мере, экструдер 2 и гранулирующий аппарат 3, имеющий камеру 4 со экструзионной пластиной 5. Экструдер 2 снабжен первым впускным отверстием с бункером 6 для подачи жевательной композиции в экструдер 2. В проиллюстрированном воплощении экструдер 2 дополнительно снабжен подающими устройствами 7 и 8, соединенными с дополнительными впускными отверстиями для ввода добавок в жевательную композицию в экструдере 2. Дополнительное подающее устройство 7 может использоваться для добавления подсластителя, а дополнительное подающее устройство 8 может использоваться, например, для введения ароматизатора.

Экструдер 2 доставляет прессованную композицию жевательной резинки на впускную сторону экструзионных приспособлений в виде экструзионной пластины 5 через поточное соединение между выпускным отверстием экструдера и входным отверстием гранулирующего аппарата. Поточное соединение обеспечивается с помощью вентиля 9, одна позиция которого обеспечивает неограниченный проход из экструдера на экструзионную пластину, а другая позиция соединяет выпускное отверстие из экструдера с дренажной трубой 10, ведущей в резервуар 11 для выгрузки жевательной композиции или в рециркулирующую трубу 12, по которой жевательная композиция может возвращаться в бункер 6.

Экструдер 2 представляет собой одношнековый или двухшнековый экструдер с приводным двигателем 13, предпочтительно электрическим двигателем с регулируемой скоростью, или гидравлическим двигателем. В соответствии с другим воплощением экструдера подающие устройства 7, 8 могут не использоваться, и в этом случае в бункер 6 может вводиться предварительно смешанная жевательная композиция любого желаемого типа. Экструдер может быть обеспечен одним или несколькими нагревательными устройствами 14, которые могут располагаться в барабане экструдера или могут быть соединены со шнеком. Нагревательное устройство или устройства могут относиться к устройствам электронагревательного или теплообменного типа, причем в последнем случае устройство должно быть обеспечено нагревательной жидкостью, например, горячей водой или горячим маслом. Экструзионная пластина также может быть обеспечена нагревательным устройством, которое может располагаться в виде внутренних каналов в пластине, и устройствами, обеспечивающими снабжение горячей нагревающей жидкости, подаваемой во внутренние каналы, требуемым количеством тепла.

Заполненная жидкостью гранулирующая камера 4 снабжена впускным отверстием 15 для охлаждающей жидкости и выпускным отверстием 16 для шлама суспендированных гранул и охлаждающей жидкости. Насос 17 обеспечивает подачу охлаждающей жидкости через впускную трубу 18 и может питаться свежей охлаждающей жидкостью из источника 19 или снабжаться рециркулированной охлаждающей жидкостью из установки обезвоживания 20 по трубе 21. Контрольный вентиль 22 регулирует степень рециркуляции. Рассматриваемая система также может включать промежуточный холодильник (не показан) для охлаждения рециркулирующей охлаждающей жидкости.

На выпускной стороне экструзионной пластины имеются приспособления для резки, например вращающиеся ножи 23. С помощью режущих приспособлений состав жевательной резинки, экструдированный через отверстия в экструзионной пластине, разрезается на гранулы. Разрезающие приспособления могут представлять собой возвратно-поступательные ножи, но согласно предпочтительному воплощению они представляют собой вращающиеся ножи 23, установленные на краю движущего вала 24, приводимого в движение двигателем 25, например электрического или гидравлического типа. Предпочтительный двигатель 25 обеспечен возможностью регулирования скорости.

Экструзионная пластина является сменной, в результате чего другие экструзионные пластины с иной конфигурацией отверстия могут использоваться в одном и том же гранулирующем аппарате. Реальная конфигурация отверстий экструзионной пластины выбирается в соответствии с желаемой массой гранул. Можно использовать экструзионную пластину с множеством отверстий однородного размера с целью получения партии жевательных гранул практически одинаковой массы (первая средний вес). Другая партия гранул с различными средними весами может быть получена применением другого режима с использованием другой конфигурации экструзионной пластины. Однако предпочтительно использовать экструзионную пластину с отверстиями различного размера, вследствие чего гранулы различной массы могут одновременно образовываться при одинаковом режиме работы. Жевательные композиции, содержащие более 51 вес.% жевательной основы, например 55 вес.% или более 71 вес.% жевательной основы, также могут экструдироваться через экструзионную основу с отверстиями различного размера.

На фиг.2 приведен пример такой экструзионной пластины 5, в которой отверстия 26 внешнего ряда больше отверстий 27 внутреннего ряда. Могут быть предусмотрены отверстия любой желательной конфигурации и размеров, которые выбирают с целью получения гранул желаемых размеров.

Выпускная труба 28 соединяет выпускное отверстие 16 с сушильным приспособлением в виде обезвоживающего устройства 20, в котором гранулы отделяют от охлаждающей жидкости. Может использоваться сушильное устройство любого промышленного типа. Отработанная охлаждающая жидкость может сбрасываться в сток 29 или рециркулироваться по трубе 21. Сушилка также может быть соединена с миксером 30, в котором гранулы смешивают, например, с противоагломерирующим агентом, подсластителем, ароматизатором, таблетирующими средствами и т.п. с образованием смеси. Рассматриваемая система может необязательно включать сортировочное устройство 31, снабженное одним или несколькими ситами. Гранулы могут временно храниться в накопителе 32. Непосредственно после обезвоживания и возможного напыления, или нанесения покрытия, либо после возможного промежуточного хранения и/или смешивания с гранулами с различными средними весами или конфигурациями, гранулы подают в таблетирующую машину 32, в которой их вводят в прессованные жевательные таблетки.

Вес гранул регулируется несколькими факторами такими, как размер отверстий, состав смолы, температуры смолы и перепад давления через экструзионные устройства. Кроме этого, вес отдельных гранул может определяться скоростью вращения режущих ножей и их числом. Большее число отверстий и повышенные температуры и давления способствуют увеличению массы в результате повышения скорости экструзии, а повышенная скорость вращения и большее число ножей способствует уменьшению массы за счет разрезания экструдированного количества жевательной композиции на большее число гранул. Соответствие между диаметром отверстий в экструзионном устройстве и средними весами гранул, полученных из специальной жевательной композиции, может быть установлено специалистом с помощью рутинных экспериментов.

В способе настоящего изобретения в качестве жевательной основы может использоваться любая нерастворимая в воде жевательная основа, хорошо известная в данной области. Иллюстративными примерами полимеров, подходящих для жевательной основы, могут служить природные и синтетические эластомеры, смолы и каучуки. Так, например, подходящие полимеры включают вещества растительного происхождения, такие как твердые вещества каучукового латекса, чикл, желутонг, нисперо, розидинха, пендаре, перилло, нигерийская гуттаперча, туну, гуттаперча и краун-смолы. В качестве жевательной основы также могут использоваться такие синтетические эластомеры, как бутадиен-стирольные сополимеры, изобутилен-изопреновые сополимеры, полиэтилен, полиизобутилен, нефтяной воск и поливинилацетат, а также смеси перечисленных веществ.

Жевательная основа также может содержать эластомерные растворители, способствующие размягчению жевательной основы. Такие материалы могут включать метиловые, глицериновые или пентаэритритовые эфиры канифоли; метиловые, глицериновые или пентаэритритовые эфиры модифицированных канифолей, например, гидрированные, димерные или полимерные канифоли; их смеси и т.п. Примерами таких материалов могут служить пентаэритритные эфиры частично гидрированной экстракционной канифоли, пентаэритритные эфиры экстракционной канифоли, глицериновые эфиры частично димеризованной канифоли, глицериновые эфиры полимеризованной канифоли, глицериновые эфиры таловой канифоли, глицериновые эфиры экстракционной канифоли или частично гидрированной экстракционной канифоли, частично гидрированные металлсодержащие сложные эфиры канифоли, такие как полимеры альфапинена или бета-пинена, терпеновые смолы, включающие политерпен, их смеси и т.п.

Разнообразные традиционные ингредиенты, такие как пластификаторы или смягчители, такие как ланолин, стеариновая кислота, стеарат натрия, стеарат калия, триацетат глицерина, глицерин, природные воски, нефтяные воски и полиуретановые воски, парафиновые воски и микрокристаллические воски также могут вводиться в жевательную основу с целью обеспечения множества желательных структурных и консистентных свойств.

Другие традиционные ингредиенты, которые могут присутствовать в жевательной основе, включают вещества гидрофильного типа, способствующие отлипанию, которые адсорбируют слюну и становятся скользкими. Предпочтительно, чтобы отлипатель гидрофильного типа был несовместим с эластомером и растворителем эластомера, и включал такие материалы, как поливинилацетат, поливинилбутиловый эфир, сополимеры сложных и простых виниловых эфиров, их смеси и т.п.

Жевательная основа также может включать твердые воски, служащие смазочными веществами. Примерами таких твердых восков могут служить канделильский воск, парафиновый воск, карнаубский воск, озокерит, орикури, микрокристаллический воск, и т.п.

Кроме этого, жевательная основа может включать размягчающий агент и/или смазочное вещество, которое может содержать один или несколько гидрированных растительных или животных жиров, предпочтительно имеющих температуру плавления выше 22°С.

Жевательная основа также может содержать эмульгатор для придания гидрофильных свойств. Эмульгатор способствует абсорбции слюны жевательной основой, в результате чего она становится скользкой. Примерами таких эмульгаторов могут служить моностеарат глицерина, такие фосфатиды, как лецитин и сефалин, их смеси и т.п.

Кроме этого, жевательная основа может включать частицы мела и т.п. в качестве наполнителя и/или структурообразователя. Примерами таких структурирующих веществ или инертных наполнителей, которые могут использоваться в жевательной основе, могут служить карбонат кальция, гидроксид алюминия, оксид алюминия, карбонат магния, тальк, силикаты алюминия, их смеси и т.п.

Такие жевательные основы хорошо известны в данной области и они могут быть модифицированы с целью придания жевательной резинке разнообразных структурных, консистентных и других свойств.

Что касается подсластителей, то уместно различать сухие (объемные) подсластители и интенсивные подсластители (высокоинтенсивные подсластители). Объемные подсластители представляют собой хорошо известные сладкие вещества, такие как сахароза, десктроза, декстрины, мальтоза, трегалоза, D-тагатоза, высушенный инвертный сахар, рибоза, фруктоза, левулоза, галактоза, глюкоза, мальтодекстрин, полидекстроза, изомальт, сорбит, сорбитная патока, манит, ксилит, гексарезорцин, мальтит, изомальт, эритрит, лактит, ксилоза, тагатоза и гидролизаты гидрированного крахмала (мальтитный сироп). Интенсивные или особо мощные подсластители включают дипептиды, аспартам, неотам и алитам; N-сульфониламиды, такие как сахарин, включая его соли, а также ацесульфам, включая его соли; такие сульфаматы, как цикламат, включая его соли; хлорированные сахарные производные, такие как сукралоза; терпеноидные гликозиды, такие как ребаудиозид(Rebaudioside)-А, стевиозид (Stevioside) и глигирхизин (Glyhyrrhizin); такие белки, как тауматин и монеллин, а также D-гидрохальконы. Обычно жевательная композиция, подлежащая экструзии и гранулированию, практически не содержит объемных подсластителей. Объемные подсластители обычно растворимы в воде и в определенной степени способны растворяться из гранул жевательной композиции в камере, заполненной жидкостью.

Ароматизаторы, подходящие для использования в настоящем изобретении, могут представлять собой природное, природно-идентичное или искусственное ароматизирующее вещество или их смесь. При комнатной температуре ароматизирующее вещество может находиться в твердом состоянии в виде сухого порошка или ароматизирующих гранул, или в жидком состоянии в виде эссенции или масла, или их смесей. Сухие ароматизаторы могут включать стандартный порошок (например, ароматизирующий агент, гомогенно смешанный с порошкообразным носителем), высушенный распылением порошок, в котором ароматизирующее вещество покрыто защитным слоем (т.е. микроинкапсулировано), порошок, высушенный вымораживанием, или ароматизирующие гранулы. Ароматизирующие гранулы отличаются от порошков существенно большим размером частиц (примерно 500-1500 мкм) по сравнению с порошками (размер частиц 10-150 мкм). Ароматизирующие гранулы могут необязательно содержать окрашивающий агент, обеспечивающий визуальный эффект продукта. Кроме этого, в качестве сухих ароматизирующих веществ также могут использоваться семена, полученные из ягод и плодов.

Жидкие ароматизирующие вещества могут включать эфирные масла, известные также как экстракты, представляющие собой концентрированные ароматизирующие вещества, полученные уменьшением количества жидкости до состояния сиропа или растворением пряности или ароматизирующего масла в спирте, причем эфирные масла известны также как ароматизирующие масла, являющиеся высококонцентрированными эссенциями.

Предпочтительно, чтобы твердые и жидкие ароматизирующие вещества были инкапсулированы в защитную матрицу, предотвращающую воздействие на них тепла и влаги и уменьшающую окисление и испарение жидких ароматизирующих веществ. В результате этого происходит значительное повышение устойчивости ароматизирующего вещества, достигающее срока годности продукта. Рассмотренные способы инкапсуляции хорошо известны специалисту в данной области.

Может использоваться одно или несколько разнообразных ароматизирующих веществ. Ароматизирующие вещества, подходящие для использования в настоящем изобретении, включают природные, природно-идентичные и/или искусственные ароматизаторы или их смеси в твердом и/или жидком состоянии.

Специалисту в данной области известно, что природные и искусственные ароматизирующие вещества могут использоваться совместно в любых сенсорно применимых смесях.

Жевательная композиция, подлежащая экструзии, может дополнительно смешиваться с окрашивающими агентами с получением желательного визуального эффекта. Коммерчески доступные окрашивающие агенты представляют собой DUA LAKE или EURO LAKE, имеющие различные цветовые оттенки. Также могут использоваться природные красители, например, рибофлавин, бета-каротин, хлорофилл и гибискус. Для получения разноцветных таблеток могут необязательно использоваться жевательные гранулы различного цвета.

Жевательная композиция может подаваться в экструдер в виде традиционных гранул или вводиться в экструдер в виде горячей вязкой когерентной композиции непосредственно с поточной линии с жевательной основой. Жевательная композиция может представлять собой чистую жевательную основу или жевательную основу, смешанную, например, с подсластителем или ароматизатором. Горячая композиция обычно имеет температуру в интервале 95-135°С, предпочтительно 105-125°С, что достаточно для нагревания экструдера. В этом случае в экструдере необязательно использовать нагревательные средства. Иногда выгодно охлаждать жевательную основу перед ее подачей в экструдер до температур 70°С или ниже. После экструзии через экструзионную пластину жевательную композицию охлаждают водой в камере гранулирования. Иногда поточная линия с жевательной основой может питать несколько экструдеров с целью получения гранул с различным размером и характеристиками.

В ходе экструзии жевательной композиции перепад давления между жевательной композицией в экструдере и жевательной композицией в камере, заполненной жидкостью, т.е. падение давления через экструзионные устройства, составляет более 10 бар, предпочтительно более 18 бар, например, 25-90 бар. Предпочтительная температура жевательной композиции в экструдере имеет значение в интервале 40-125°С, еще предпочтительнее 50-115°С. Предпочтительная температура экструзионных устройств имеет значение в интервале 60-190°С, еще предпочтительнее 80-180°С. Температура жидкости в камере, заполненной жидкостью, обычно имеет значение в интервале 1-25°С. Оптимальные значения температуры и давления в способе настоящего изобретения могут быть определены специалистом путем проведения рутинных экспериментов. Оптимальные значения указанных факторов для конкретных жевательных композиций могут изменяться в зависимости от состава композиции.

Таблетирующая машина может представлять собой любую традиционную таблетирующую машину, способную прессовать таблетки, содержащие жевательные гранулы. Предпочтительный вес готовых таблеток составляет 0,5-2,5 г, еще предпочтительнее 0,6-1,5 г.

Примеры

Пример 1

Для получения жевательной резинки настоящего изобретения использовали коммерчески доступную жевательную основу, состоящую из синтетических смол (DANfree T firm 1, поставляемую Gumlink A/S, Denmark).

Жевательную основу в виде гранул для композиции типа А непосредственно вводили в экструдер, а в случае композиций типа В и С жевательную основу смешивали с ментоловыми ароматизирующими кристаллами (MENTOL BP/USP, поставляемую SHARP MENTOL INDIA LIMITED, India), порошком аспартама (Aspartame, поставляемый ZHUN YONGXINRONG BIOCHEMICAL PRODUCTS Co., LTD, China), и ацесульфамом-К (Sunnett, размер частиц А, поставляемый Nutrinova GmbH, Germany) с образованием жевательной композиции, представленной в Таблице 1. В случае композиций А и В мятное масло (PD3-68H, тип 1100102, поставляемое A.M. TODD COMPANY, USA) вводили в количестве 4,22 вес.% и смешивали с жевательной композицией в экструдере.

Жевательные композиции по отдельности вводили в экструдер (Leistrits ZSE/BL 360 кВт 104, приобретенный у GALA GmbH, Germany). Полученную жевательную композицию экструдировали в гранулятор, содержащий экструзионную пластину, и камеру, заполненную жидкостью (гранулятор А5 РАС 6, GALA GmbH, Germany), соединенную с водяной системой, включающей устройство для подачи воды в гранулятор и центрифужную сушилку (TWS 20, GALA GmbH, Germany).

Жевательная композиция

*мятное масло добавляли в экструдер

Жевательную композицию типа А, представленную в таблице 1, подавали в экструдер со скоростью 250 кг/час при скорости вращения шнека экструдера 139 об/мин. Температура жевательной композиции с загрузочной стороны экструдера составляла 44°С, а температура жевательной композиции с выпускной стороны экструдера составляла 109°С. Жевательная композиция подавалась экструзионным устройством на сторону впуска экструзионного устройства при давлении 36 бар. Композицию экструдировали через экструзионную пластину с 24 отверстиями диаметром 1,0 мм при температуре 120°С. В камере гранулирования экструдированную композицию разрезали на гранулы с помощью резака с 8 лезвиями, установленными в виде звезды на центральной оси, вращающейся со скоростью 1801 об/мин. Гранулы охлаждали и транспортировали в центрифужную сушилку в воде, имеющей температуру 17°С при объемной скорости потока 22 м3/час. Среднее время охлаждения и транспортировки в воде составляло примерно 2 секунды. Вес отдельных гранул составил 0,002 г. Гранулы подвергали гранулированию описанным ниже способом.

Пример 2

Жевательную композицию типа А, представленную в Таблице 1, загружали в экструдер со скоростью 250 кг/час и подавали на впускную сторону экструзионного устройства при температуре 110°С и давлении 52 бара. Композицию экструдировали через экструзионную пластину с 24 отверстиями диаметром 1,0 мм при температуре 119°С. В камере гранулирования экструдированную композицию разрезали на гранулы с помощью резака с 8 лезвиями, установленными в виде звезды на центральной оси, вращающейся со скоростью 2800 об/мин. Гранулы охлаждали и транспортировали в центрифужную сушилку в воде, при температуре 18°С и объемной скорости потока 23 м3/час. Среднее время охлаждения и транспортировки в воде составляло примерно 2 секунды. Вес отдельных гранул составил 0,008 г. Гранулы подвергали таблетированию описанным ниже способом.

Пример 3

Жевательную композицию типа А, представленную в Таблице 1, загружали в экструдер со скоростью 200 кг/час и подавали на впускную сторону экструзионного устройства при температуре 111°С и давлении 72 бара. Композицию экструдировали через экструзионную пластину с 120 отверстиями диаметром 0,5 мм при температуре 149°С. В камере гранулирования экструдированную композицию разрезали на гранулы с помощью резака с 8 лезвиями, установленными в виде звезды на центральной оси, вращающей резак со скоростью 2200 об/мин. Гранулы охлаждали и транспортировали в центрифужную сушилку в воде, при температуре 19°С и объемной скорости потока 23 м3/час. Среднее время охлаждения и транспортировки в воде составляло примерно 2 секунды. Вес отдельных гранул составил 0,0039 г. Гранулы подвергали таблетированию описанным ниже способом.

Пример 4

Жевательную композицию типа А, представленную в Таблице 1, загружали в экструдер со скоростью 250 кг/час и подавали на впускную сторону экструзионного устройства при температуре 109°С и давлении 71 бар. Композицию экструдировали через экструзионную пластину с 336 отверстиями диаметром 0,36 мм при температуре 177°С. В камере гранулирования экструдированную композицию разрезали на гранулы с помощью резака с 8 лезвиями, установленными в виде звезды на центральной оси, вращающей резак со скоростью 1999 об/мин. Гранулы охлаждали и транспортировали в центрифужную сушилку в воде, при температуре 19°С и объемной скорости потока 22 м3/час. Среднее время охлаждения и транспортировки в воде составляло примерно 2 секунды. Вес отдельных гранул составил 0,0009 г. Гранулы подвергали таблетированию описанным ниже способом.

Пример 5

Жевательную композицию типа А, представленную в Таблице 1, загружали в экструдер со скоростью 250 кг/час и подавали на впускную сторону экструзионного устройства при температуре 109°С и давлении 71 бар. Композицию экструдировали через экструзионную пластину с 336 отверстиями диаметром 0,36 мм при температуре 179°С. В камере гранулирования экструдированную композицию разрезали на гранулы с помощью резака с 8 лезвиями, установленными в виде звезды на центральной оси, вращающей резак со скоростью 2800 об/мин. Гранулы охлаждали и транспортировали в центрифужную сушилку в воде при температуре 19°С и объемной скорости потока 22 м3/час. Среднее время охлаждения и транспортировки в воде составляло примерно 2 секунды. Вес отдельных гранул составил 0,0009 г. Гранулы подвергали таблетированию описанным ниже способом.

Пример 6

Жевательную композицию типа В, представленную в Таблице 1, загружали в экструдер со скоростью 200 кг/час и подавали на впускную сторону экструзионного устройства при температуре 109°С и давлении 51 бар. Композицию экструдировали через экструзионную пластину с 336 отверстиями диаметром 0,36 мм при температуре 157°С. В камере гранулирования экструдированную композицию разрезали на гранулы с помощью резака с 8 лезвиями, установленными в виде звезды на центральной оси, вращающей резак со скоростью 2800 об/мин. Гранулы охлаждали и транспортировали в центрифужную сушилку в воде при температуре 13°С и объемной скорости потока 21 м3/час. Среднее время охлаждения и транспортировки в воде составляло примерно 2 секунды. Вес отдельных гранул составил 0,0008 г. Гранулы подвергали таблетированию описанным ниже способом.

Пример 7

Жевательную композицию типа С, представленную в Таблице 1, загружали в экструдер со скоростью 200 кг/час и подавали на впускную сторону экструзионного устройства при температуре 91°С и давлении 80 бар. Композицию экструдировали через экструзионную пластину с 336 отверстиями диаметром 0,36 мм при температуре 157°С. В камере гранулирования экструдированную композицию разрезали на гранулы с помощью резака с 8 лезвиями, установленными в виде звезды на центральной оси, вращающей резак со скоростью 2800 об/мин. Гранулы охлаждали и транспортировали в центрифужную сушилку в воде при температуре 11°С и объемной скорости потока 21 м3/час. Среднее время охлаждения и транспортировки в воде составляло примерно 2 секунды. Вес отдельных гранул составил 0,0009 г. Гранулы подвергали таблетированию описанным ниже способом.

Таблетирование:

Композицию жевательных гранул из представленных выше примеров отдельно смешивали в стандартном миксере с ароматизатором (ментоловые ароматизирующие кристаллы) и подсластителями (интенсивный подсластитель: порошок аспартама и ацесулфам К; объемный подсластитель: сорбит от CERESTAR Scandinavia A/S, Denmark), как это показано в Таблице 2.

Смесь прессованных таблеток

Перед прессованием смеси пропускали через стандартные горизонтальные вибрационные сита с целью удаления частиц размером более 2,6 мм. После этого смесь подавали в стандартную таблетирующую машину, включающую дозирующее устройство (P 3200 C от Fette GmbH, Germany), и прессовали в таблетки жевательной резинки. Высота заполнения составляла 7,5 мм, а диаметр 7,0 мм. Таблетки подвергали предварительному прессованию до размера 5,0 мм и затем основному прессованию до размера 3,2 мм с использованием давления прессования 33,0-33,6 kN. Ротор содержал 61 пуансон, а скорость его вращения составляла 11 об/мин. Вес отдельных прессованных таблеток составил около 1,5 г.

Оценка продуктов выявила их отличные свойства, касающиеся когезии и текстуры на начальной стадии жевания. Все прошедшие оценку таблетки демонстрировали хорошие свойства, касающиеся длительности вкусовых ощущений.

Готовили другие смеси жевательных гранул из представленных выше примеров с ароматизатором и подсластителем, указанными в Таблице 3.

Альтернативная смесь для приготовления прессованных таблеток

Альтернативные смеси жевательных гранул обрабатывали и прессовали в таблетки описанным выше способом.

Полученные таблетки обладали хорошей плотной структурой и в ходе начального жевания демонстрировали весьма удовлетворительную когезию.

Независимо от того, характеризуются ли гранулы одинаковой массой или смесью множества средних масс, предпочтительно, чтобы дополнительные ингредиенты, смешанные с гранулами (объемный подсластитель, прессующие средства и т.п.), практически не содержали жиров и восков. Возможное количество добавленных жиров и восков не должно превышать 10 вес.% от массы готовых прессованных таблеток жевательной резинки. Что касается жевательных гранул, то они могут не содержать ароматизатор или подсластитель, однако предпочтительно, чтобы состав гранул включал, по меньшей мере, 1 вес.% ароматизатора или подсластителя.

Возможное введение в гранулы подсластителя и/или ароматизатора способствует длительному вкусу таблеток, полученных из прессованных гранул.

Хотя рассматриваемые гранулы могут не иметь покрытия, в некоторых воплощениях предпочтительно наносить на гранулы одно или несколько покрытий или ингредиентов, выбранных из групп, включающих стеарат магния, кукурузный крахмал, производные сахаров, полиолы, простые эфиры целлюлозы, акриловые полимеры и сополимеры, не содержащие сахара покрытия или воски. Покрытие может наноситься любым известным способом, используемым для создания покрытий для жевательной резинки. Покрытие может выполнять функцию таблетирующих средств или защищать ядро жевательной резинки и удерживать влагу в ходе хранения жевательной резинки. Покрытие также облегчает заполнение гранулами форм для прессования таблеток. Если желательно, то рассматриваемое покрытие может наноситься на прессованные таблетки жевательной резинки. Такое покрытие может наноситься любым подходящим и известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ, СИСТЕМА ЭКСТРУДИРОВАНИЯ И ГРАНУЛИРОВАНИЯ ЖЕВАТЕЛЬНОЙ КОМПОЗИЦИИ И ПРОДУКТ - ЖЕВАТЕЛЬНАЯ РЕЗИНКА | 2004 |

|

RU2356238C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ, ПРОДУКТОВ ПРЕССОВАННОЙ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ И СИСТЕМА ГРАНУЛИРОВАНИЯ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ | 2004 |

|

RU2323585C2 |

| ЖЕВАТЕЛЬНАЯ РЕЗИНКА И СПОСОБЫ ЕЕ ПРОИЗВОДСТВА | 2009 |

|

RU2503244C2 |

| ЖЕВАТЕЛЬНЫЕ РЕЗИНКИ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2002 |

|

RU2327363C2 |

| ЖЕВАТЕЛЬНАЯ РЕЗИНКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2625965C2 |

| ЖЕВАТЕЛЬНАЯ РЕЗИНКА И ЕЕ ОСНОВА | 2008 |

|

RU2463799C2 |

| ОСНОВА ЖЕВАТЕЛЬНОЙ РЕЗИНКИ, ЖЕВАТЕЛЬНАЯ РЕЗИНКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2491829C2 |

| ТАБЛЕТКА ПРЕССОВАННОЙ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2003 |

|

RU2305948C2 |

| СИСТЕМА И СПОСОБ ПРОИЗВОДСТВА ЖЕВАТЕЛЬНОЙ РЕЗИНКИ | 2013 |

|

RU2603030C2 |

| ОСНОВА И СОСТАВ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ | 2011 |

|

RU2578390C2 |

Настоящее изобретение относится к кондитерской промышленности. Способ получения жевательной резинки предусматривает, по меньшей мере, подачу в экструдер жевательной композиции, содержащей, по меньшей мере, жевательную основу, воздействие давления на жевательную основу, экструзию жевательной композиции, разрезание экструдированной жевательной композиции в камере, заполненной жидкостью. При разрезании в камере, заполненной жидкостью, получают, по меньшей мере, одну фракцию гранул жевательной композиции, имеющих вес 0,0001-0,008 г на отдельную гранулу. Экструдированные и нарезанные гранулы подают в таблетирующую машину и включают в прессованные таблетки жевательной резинки. Изобретение также предусматривает применение способа при производстве прессованных таблеток жевательной резинки и прессованную таблетку жевательной резинки. Таблетка жевательной резинки обладает низкой липкостью, хорошими реологическими свойствами. 3 н. и 19 з.п. ф-лы, 2 ил., 3 табл.

воздействия давления на жевательную композицию в экструдере, экструдирования жевательной композиции через экструзионную пластину, нарезания экструдированной жевательной композиции в камере, заполненной жидкостью, получая при нарезании гранулы весом гранулы 0,0001-0,008 г на отдельную гранулу,

подачи экструдированных и нарезанных гранул в таблетирующую машину, и

включения гранул в прессованные таблетки жевательной резинки.

| US 4737366 А, 12.04.1988 | |||

| US 4117645 А, 03.10.1978 | |||

| Способ выделения фенола из парогазовой смеси | 1961 |

|

SU151344A1 |

Авторы

Даты

2008-04-20—Публикация

2004-05-06—Подача