Область техники

Настоящее раскрытие относится, в общем, к системе и способу производства резинки и, более конкретно, к системе и способу производства резинки при помощи экструдера непрерывного действия.

Уровень техники

Обычные смесители и экструдеры непрерывного действия, используемые при производстве резинки, могут создавать температуры свыше 180 градусов Цельсия во время перетирания и пластификации ингредиентов основы резинки, таких как эластомер. Эти обычные экструдеры, такие как одно- и двухшнековые экструдеры, не содержат каких-либо эффективных средств снижения температуры основы резинки после перетирания до точки, в которой эффективное гранулирование может происходить сразу после экструзии ингредиентов основы. Напротив, такие обычные экструдеры делают необходимым использование теплообменных систем, расположенных отдельно и ниже по потоку относительно экструдера, причем эти теплообменные системы являются важными для интенсивного охлаждения ингредиентов основы перед входом в гранулятор. Использование таких систем может быть дорогостоящим и неэффективным в отношении времени, энергии и свободного пространства.

Кроме того, перемешивание ингредиентов основы резинки в известных экструдерах непрерывного действия создает условия повышенных температур (опять же, свыше 180 градусов Цельсия), которые являются непригодными для добавления чувствительных к температуре неосновных или "дополнительных" ингредиентов, таких как подсластители, которые могут разлагаться при таких условиях. По этой причине снова необходимо полагаться на отдельные теплообменные системы для достаточного охлаждения основы резинки до температуры, приемлемой для дополнительных технологических операций, таких как перемешивание основы с дополнительными ингредиентами. Как указано выше, использование таких теплообменных систем может быть дорогостоящим и неэффективным в отношении времени, энергии и свободного пространства.

Следовательно, требуется экструдер непрерывного действия, способный эффективно снижать температуру основы резинки после перетирания до точки, в которой можно добавлять неосновные ингредиенты, а гранулирование может происходить без использования отдельной теплообменной системы.

Сущность изобретения

Раскрыт способ производства жевательной резинки, включающий подачу одного или нескольких ингредиентов резинки, включая, по меньшей мере, эластомер, в экструдер непрерывного действия, содержащий множество шнеков, вращение множества шнеков и перемешивание одного или нескольких ингредиентов посредством вращения множества шнеков в экструдере непрерывного действия, образование составляющей основы жевательной резинки посредством перемешивания одного или нескольких ингредиентов, создание потока составляющей основы жевательной резинки, содержащей один или несколько ингредиентов, через экструдер непрерывного действия в направлении находящегося ниже по потоку участка множества шнеков посредством вращения и перемещение потока составляющей основы жевательной резинки в область экструдера непрерывного действия, которая находится вблизи находящегося ниже по потоку участка множества шнеков, причем поток имеет температуру менее 90 градусов Цельсия, когда поток достигает находящегося ниже по потоку участка множества шнеков.

Также раскрыт способ производства жевательной резинки, включающий подачу множества ингредиентов резинки, включая, по меньшей мере, эластомер, в экструдер непрерывного действия, содержащий множество шнеков, вращение множества шнеков и перемешивание множества ингредиентов посредством вращения множества шнеков в экструдере непрерывного действия, образование готовой основы жевательной резинки посредством перемешивания множества ингредиентов, создание потока готовой основы жевательной резинки, содержащей множество ингредиентов, через экструдер непрерывного действия в направлении находящегося ниже по потоку участка множества шнеков посредством вращения и перемещение потока готовой основы жевательной резинки в область экструдера непрерывного действия, которая находится вблизи находящегося ниже по потоку участка множества шнеков, причем поток имеет температуру менее 90 градусов Цельсия, когда поток достигает находящегося ниже по потоку участка множества шнеков.

Дополнительно раскрыт способ производства жевательной резинки, включающий подачу одного или нескольких ингредиентов резинки, включая, по меньшей мере, эластомер, в экструдер непрерывного действия, содержащий множество шнеков, вращение множества шнеков и перемешивание одного или нескольких ингредиентов посредством вращения множества шнеков в экструдере непрерывного действия, образование составляющей основы жевательной резинки посредством перемешивания одного или нескольких ингредиентов, создание потока составляющей основы жевательной резинки, содержащей один или несколько ингредиентов, через экструдер непрерывного действия в направлении находящегося ниже по потоку участка множества шнеков посредством вращения, перемещение потока составляющая основы жевательной резинки в область экструдера непрерывного действия, которая находится вблизи находящегося ниже по потоку участка множества шнеков, причем поток составляющей основы жевательной резинки имеет первую температуру, когда поток достигает области, которая находится вблизи находящегося ниже по потоку участка множества шнеков, перенос потока составляющей основы жевательной резинки из находящегося ниже по потоку участка множества шнеков в находящееся ниже по потоку обрабатывающее устройство, причем поток составляющей основы жевательной резинки достигает находящегося ниже по потоку обрабатывающего устройства при второй температуре, причем вторая температура потока находится в пределах 20 градусов Цельсия от первой температуры потока при достижении находящегося ниже по потоку обрабатывающего устройства.

Дополнительно раскрыт способ производства жевательной резинки, включающий подачу множества ингредиентов резинки, включая, по меньшей мере, эластомер, в экструдер непрерывного действия, содержащий множество шнеков, вращение множества шнеков и перемешивание множества ингредиентов посредством вращения множества шнеков в экструдере непрерывного действия, образование готовой основы жевательной резинки посредством перемешивания множества ингредиентов, создание потока готовой основы жевательной резинки, содержащей множество ингредиентов, через экструдер непрерывного действия в направлении находящегося ниже по потоку участка множества шнеков посредством вращения, перемещение потока готовой основы жевательной резинки в область экструдера непрерывного действия, которая находится вблизи находящегося ниже по потоку участка множества шнеков, причем поток готовой жевательной резинки имеет первую температуру, когда поток достигает области, которая находится вблизи находящегося ниже по потоку участка множества шнеков, перенос потока готовой основы жевательной резинки из находящегося ниже по потоку участка множества шнеков в находящееся ниже по потоку обрабатывающее устройство, причем поток готовой основы жевательной резинки достигает находящегося ниже по потоку обрабатывающего устройства при второй температуре, причем вторая температура потока находится в пределах 20 градусов Цельсия от первой температуры потока при достижении находящегося ниже по потоку обрабатывающего устройства.

Также еще раскрыта система для производства жевательной резинки, причем система содержит источник ингредиентов резинки, содержащий, по меньшей мере, эластомер, экструдер непрерывного действия, сконфигурированный для получения эластомера из источника ингредиентов резинки, причем экструдер непрерывного действия содержит по меньшей мере три шнека, причем экструдер непрерывного действия и по меньшей мере три шнека сконфигурированы для перемешивания и перемещения потока составляющей основы жевательной резинки, содержащей, по меньшей мере, эластомер, в область экструдера непрерывного действия, которая находится вблизи находящегося ниже по потоку участка по меньшей мере трех шнеков, причем экструдер непрерывного действия сконфигурирован для перемещения потока составляющей основы жевательной резинки в область экструдера непрерывного действия так, что поток достигает области при температуре менее 90 градусов C.

Также раскрыта система для производства жевательной резинки, причем система содержит источник ингредиентов резинки, содержащий, по меньшей мере, эластомер, экструдер непрерывного действия, сконфигурированный для получения эластомера из источника ингредиентов резинки, причем экструдер непрерывного действия содержит по меньшей мере три шнека, причем экструдер непрерывного действия и по меньшей мере три шнека сконфигурированы для перемешивания и переноса потока готовой основы жевательной резинки, содержащей, по меньшей мере, эластомер, в область экструдера непрерывного действия, которая находится вблизи находящегося ниже по потоку участка по меньшей мере трех шнеков, причем экструдер непрерывного действия сконфигурирован для перемещения потока готовой основы жевательной резинки в область экструдера непрерывного действия так, что поток достигает области при температуре менее 90 градусов C.

Дополнительно раскрыта система для производства жевательной резинки, причем система содержит источник ингредиентов резинки, содержащий, по меньшей мере, эластомер, экструдер непрерывного действия, сконфигурированный для получения эластомера из источника ингредиентов резинки, причем экструдер непрерывного действия содержит по меньшей мере три шнека, причем экструдер непрерывного действия и по меньшей мере три шнека сконфигурированы для перемешивания и перемещения потока составляющей основы жевательной резинки, содержащей, по меньшей мере, эластомер, в область экструдера непрерывного действия, которая находится вблизи находящегося ниже по потоку участка по меньшей мере трех шнеков, средства для переноса потока составляющей основы жевательной резинки из области экструдера непрерывного действия в находящееся ниже по потоку обрабатывающее устройство, причем находящееся ниже по потоку обрабатывающее устройство сконфигурировано для обработки потока составляющей основы жевательной резинки желаемым образом, причем экструдер непрерывного действия сконфигурирован так, что поток составляющей основы жевательной резинки перемещается из области экструдера непрерывного действия при первой температуре и достигает находящегося ниже по потоку обрабатывающего устройства при второй температуре, причем вторая температура сохраняется в пределах 20 градусов от первой температуры при переносе потока составляющей основы жевательной резинки из области экструдера непрерывного действия в находящееся ниже по потоку обрабатывающее устройство.

Также раскрыта система для производства жевательной резинки, причем система содержит источник ингредиентов резинки, содержащий, по меньшей мере, эластомер, экструдер непрерывного действия, сконфигурированный для получения эластомера из источника ингредиентов резинки, причем экструдер непрерывного действия содержит по меньшей мере три шнека, причем экструдер непрерывного действия и по меньшей мере три шнека сконфигурированы для перемешивания и перемещения потока готовой основы жевательной резинки, содержащей, по меньшей мере, эластомер, в область экструдера непрерывного действия, которая находится вблизи находящегося ниже по потоку участка по меньшей мере трех шнеков, средства для переноса потока готовой основы жевательной резинки из области экструдера непрерывного действия в находящееся ниже по потоку обрабатывающее устройство, причем находящееся ниже по потоку обрабатывающее устройство сконфигурировано для обработки потока готовой основы жевательной резинки желаемым образом, причем экструдер непрерывного действия сконфигурирован так, что поток готовой основы жевательной резинки перемещается из области экструдера непрерывного действия при первой температуре и достигает находящегося ниже по потоку обрабатывающего устройства при второй температуре, причем вторая температура сохраняется в пределах 20 градусов от первой температуры при переносе потока готовой основы жевательной резинки из области экструдера непрерывного действия в находящееся ниже по потоку обрабатывающее устройство.

Более того, раскрыт способ производства жевательной резинки, включающий обеспечение планетарного валкового экструдера с по меньшей мере первой секцией гильзы и второй секцией гильзы, подачу, по меньшей мере, эластомера, в планетарный валковый экструдер, перетирание эластомера в первой секции гильзы и перенос эластомера во вторую секцию гильзы, подачу по меньшей мере одного дополнительного ингредиента во вторую секцию гильзы и перемешивание эластомера и по меньшей мере одного дополнительного ингредиента во второй секции гильзы.

Также раскрыт способ производства резинки, включающий обеспечение планетарного валкового экструдера, содержащего цилиндр с внутренней стенкой цилиндра и центральный вал с наружной поверхностью вала, причем внутренняя стенка цилиндра и центральный вал ограничивают кольцевое пространство для перемешивания, обеспечение множества планетарных шнеков внутри кольцевого пространства для перемешивания, подачу одного или нескольких ингредиентов резинки, содержащих, по меньшей мере, эластомер, в планетарный валковый экструдер, вращение множества шнеков и перемешивание одного или нескольких ингредиентов посредством вращения множества шнеков внутри планетарного валкового экструдера, перетирание эластомера посредством перемешивания, образование составляющей основы жевательной резинки посредством перемешивания и перетирания, создание потока составляющей основы жевательной резинки, содержащей один или несколько ингредиентов, через планетарный валковый экструдер в направлении находящегося ниже по потоку участка множества шнеков посредством вращения, регулирование температуры наружной поверхности вала при помощи системы регулирования температуры в центральном валу, регулирование температуры внутренней стенки цилиндра при помощи системы регулирования температуры в гильзе и регулирование температуры потока составляющей основы жевательной резинки посредством контакта между потоком составляющей основы жевательной резинки и стенкой цилиндра и контакта между потоком составляющей основы жевательной резинки и наружной поверхностью вала.

Дополнительно раскрыт способ производства резинки, включающий обеспечение планетарного валкового экструдера, содержащего цилиндр с внутренней стенкой цилиндра и центральный вал с наружной поверхностью вала, причем внутренняя стенка цилиндра и центральный вал ограничивают кольцевое пространство для перемешивания, обеспечение множества планетарных шнеков внутри кольцевого пространства для перемешивания, подачу множества ингредиентов резинки, включая, по меньшей мере, эластомер, в планетарный валковый экструдер, вращение множества шнеков и перемешивание множества ингредиентов посредством вращения множества шнеков внутри планетарного валкового экструдера, перетирание, по меньшей мере, эластомера посредством перемешивания, образование готовой основы жевательной резинки посредством перемешивания и перетирания, создание потока готовой основы жевательной резинки, содержащей множество ингредиентов, через планетарный валковый экструдер в направлении находящегося ниже по потоку участка множества шнеков посредством вращения, регулирование температуры наружной поверхности вала при помощи системы регулирования температуры в центральном валу, регулирование температуры внутренней стенки цилиндра при помощи системы регулирования температуры в гильзе и регулирование температуры потока готовой основы жевательной резинки при помощи контакта между потоком готовой составляющей основы жевательной резинки и стенкой цилиндра и контакта между потоком готовой основы жевательной резинки и наружной поверхностью вала.

Также раскрыт способ производства жевательной резинки, включающий обеспечение планетарного валкового экструдера, содержащего цилиндр с внутренней стенкой цилиндра и центральный вал с наружной поверхностью вала, причем внутренняя стенка цилиндра и центральный вал ограничивают кольцевое пространство для перемешивания, обеспечение множества планетарных шнеков внутри кольцевого пространства для перемешивания, подачу множества ингредиентов резинки, содержащих, по меньшей мере, эластомер, в планетарный валковый экструдер, вращение множества шнеков и перемешивание одного или нескольких ингредиентов посредством вращения множества шнеков внутри планетарного валкового экструдера, перетирание множества ингредиентов в потоке посредством перемешивания, образование готовой основы жевательной резинки посредством перемешивания и перетирания множества ингредиентов, создание потока готовой основы жевательной резинки, содержащей множество ингредиентов, через планетарный валковый экструдер в направлении находящегося ниже по потоку участка множества шнеков посредством вращения, регулирование температуры наружной поверхности вала при помощи системы регулирования температуры в центральном валу, регулирование температуры внутренней стенки цилиндра при помощи системы регулирования температуры в гильзе, подачу по меньшей мере одного дополнительного ингредиента резинки в планетарный валковый экструдер, находящийся ниже по потоку относительно перетирания, перемешивание готовой основы жевательной резинки с по меньшей мере одним дополнительным ингредиентом внутри кольцевого пространства для перемешивания с образованием готовой жевательной резинки и экструзию готовой жевательной резинки.

Также еще раскрыт способ производства жевательной резинки, включающий обеспечение планетарного валкового экструдера, содержащего цилиндр с внутренней стенкой цилиндра и центральный вал с наружной поверхностью вала, причем внутренняя стенка цилиндра и центральный вал ограничивают кольцевое пространство для перемешивания, обеспечение множества планетарных шнеков внутри кольцевого пространства для перемешивания, подачу ингредиентов резинки, включая, по меньшей мере, полностью перетертый эластомер, в планетарный валковый экструдер, вращение множества шнеков и перемешивание ингредиентов резинки внутри планетарного валкового экструдера, создание потока ингредиентов резинки через планетарный валковый экструдер в направлении находящегося ниже по потоку участка множества шнеков посредством вращения, регулирование температуры наружной поверхности вала при помощи системы регулирования температуры в центральном валу, регулирование температуры внутренней стенки цилиндра при помощи системы регулирования температуры в гильзе, подачу по меньшей мере одного дополнительного ингредиента резинки в планетарный валковый экструдер, перемешивание ингредиентов резинки с по меньшей мере одним дополнительным ингредиентом внутри кольцевого пространства для перемешивания с образованием готовой жевательной резинки и экструзию готовой жевательной резинки.

Краткое описание чертежей

Прилагаемые фигуры, включенные в и образующие часть описания, изображают несколько видов настоящего изобретения и вместе с описанием служат для пояснения принципов настоящего изобретения. На фигурах:

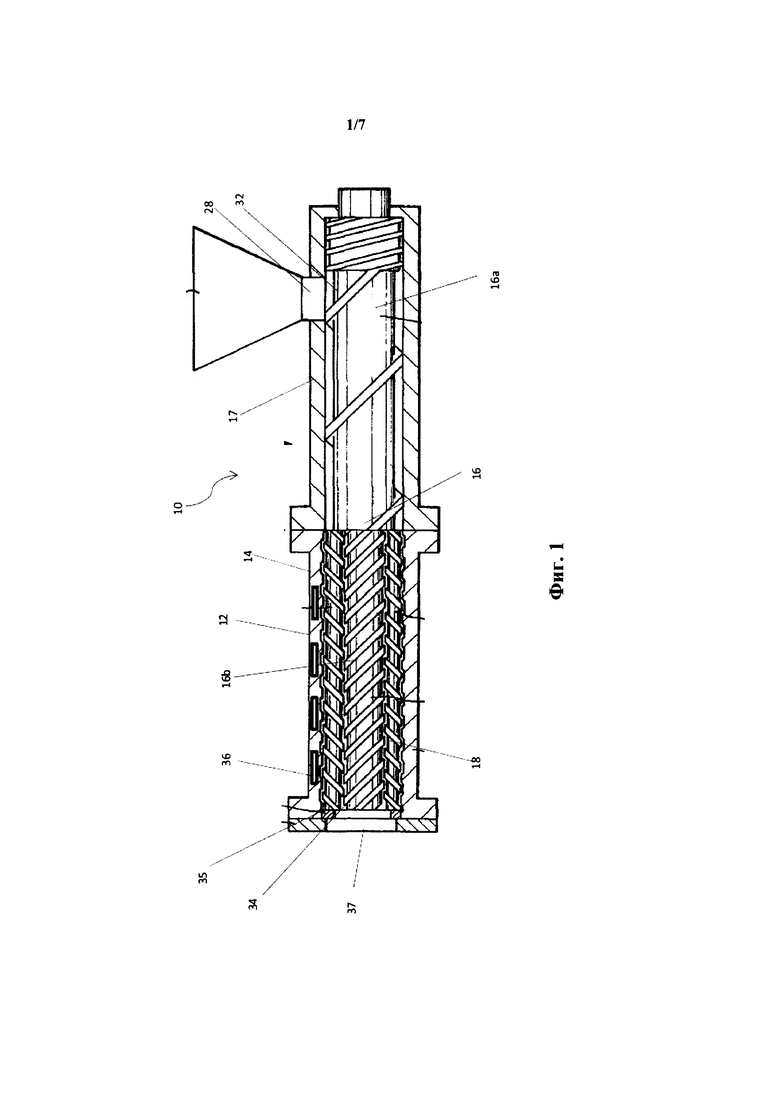

на фигуре 1 представлена схематическая вертикальная проекция планетарного валкового экструдера согласно типичному варианту осуществления;

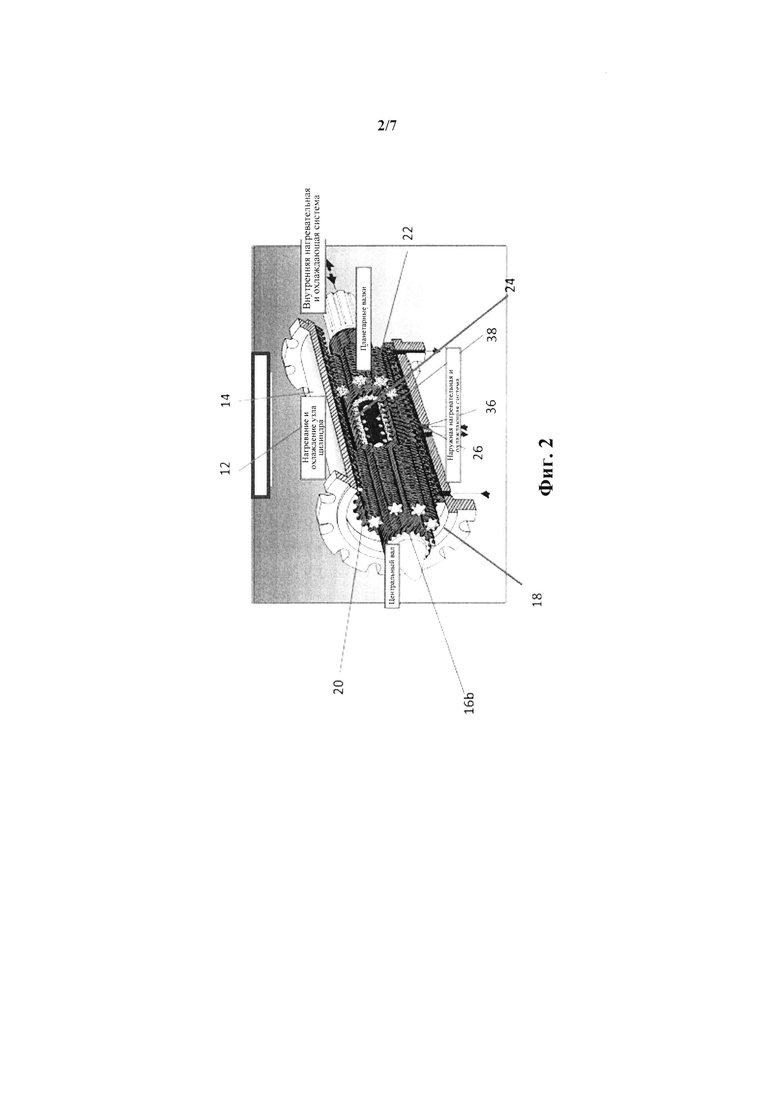

на фигуре 2 представлен частичный вид в перспективе такого планетарного валкового экструдера, который показан на фигуре 1;

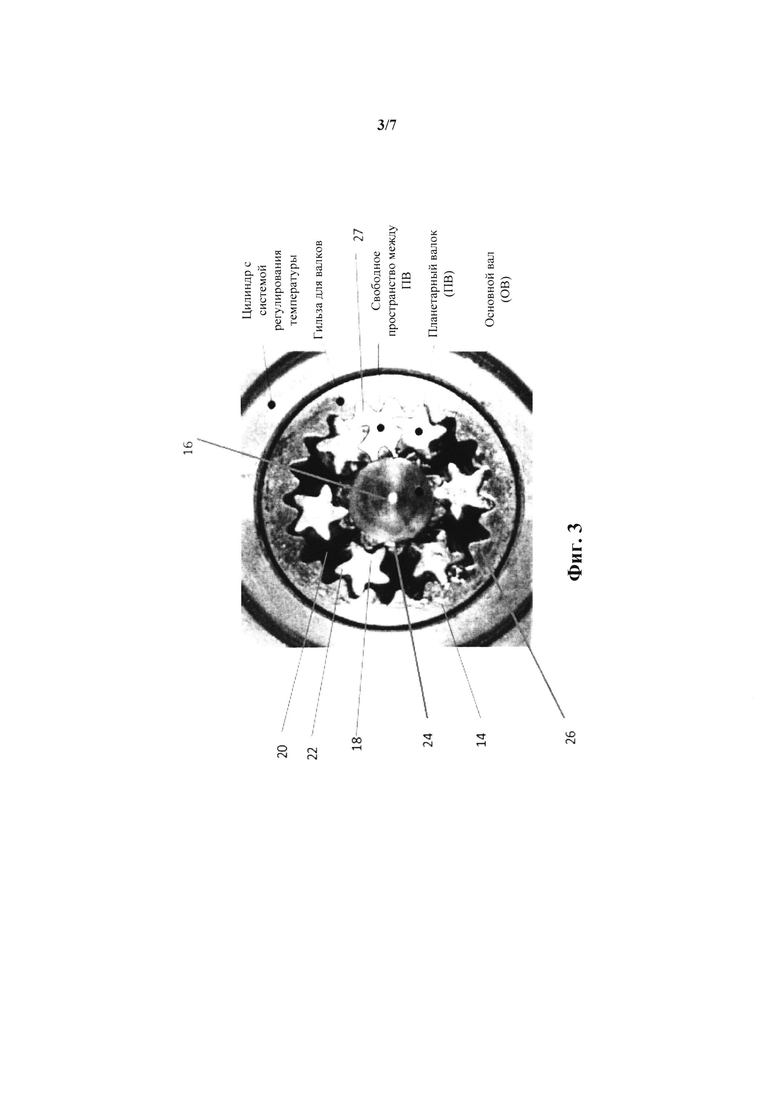

на фигуре 3 представлен вид спереди такого планетарного валкового экструдера, который показан на фигуре 1;

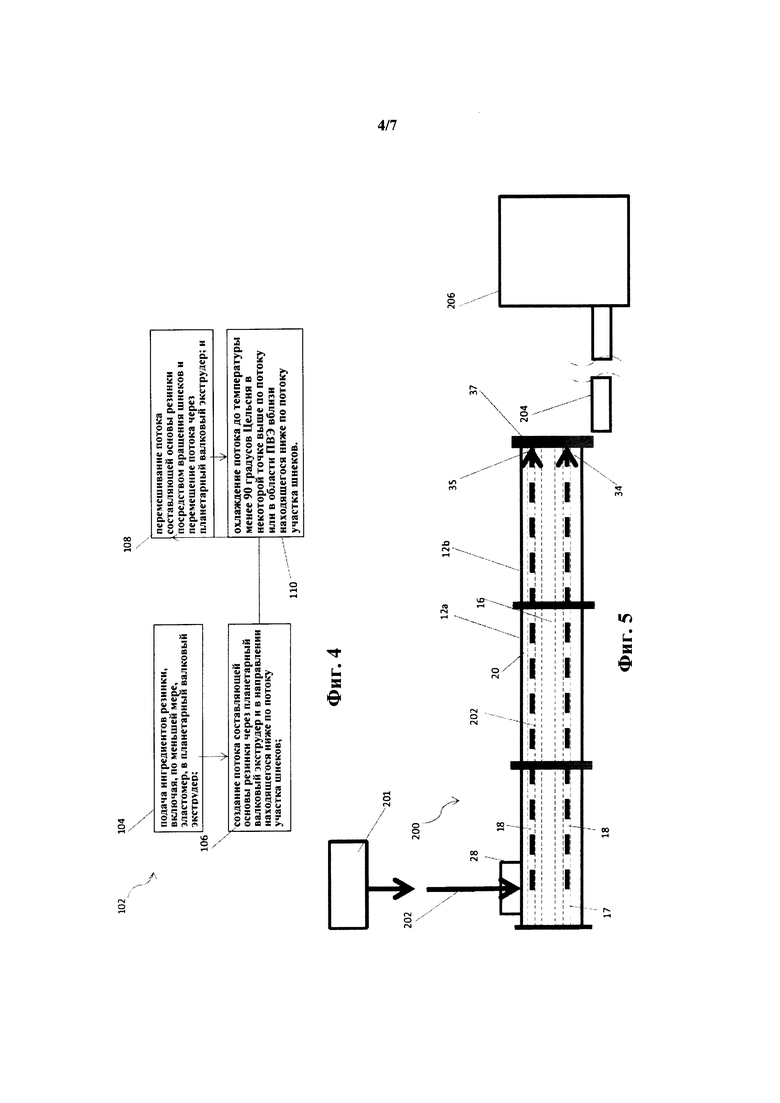

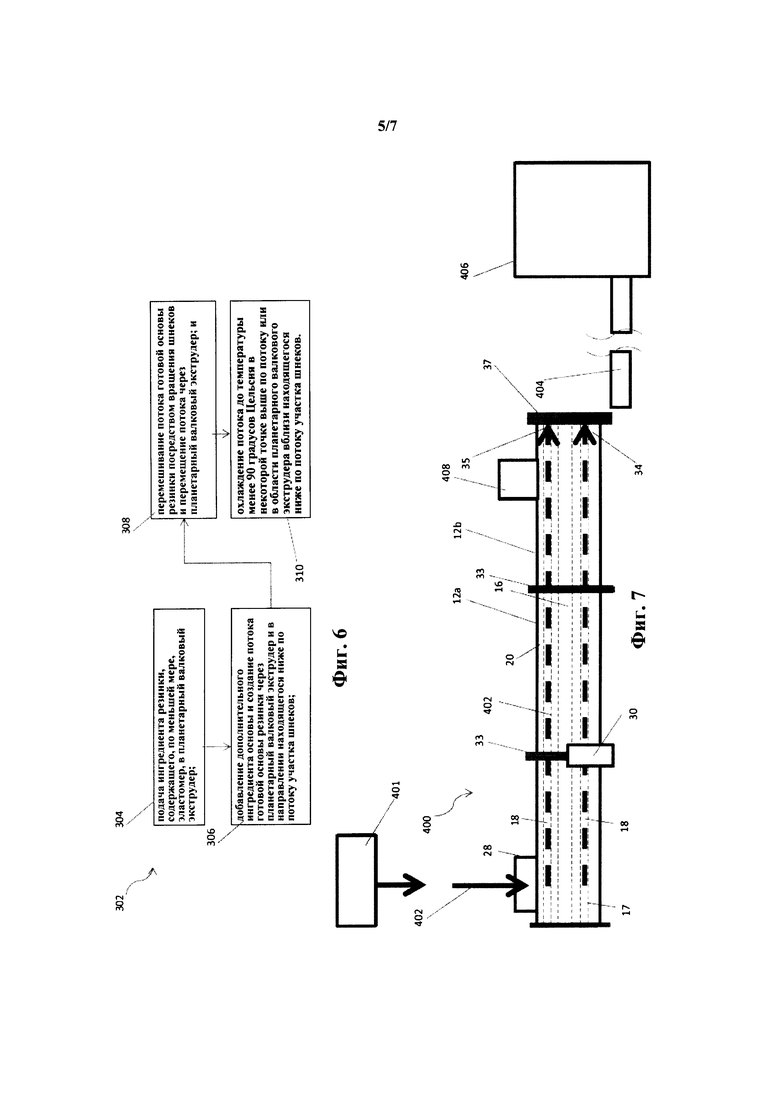

на фигуре 4 представлена блок-схема, показывающая типичный способ производства резинки;

на фигуре 5 представлено схематическое изображение, показывающее типичную систему для производства резинки;

на фигуре 6 представлена блок-схема, показывающая типичный способ производства резинки;

на фигуре 7 представлено схематическое изображение, показывающее типичную систему для производства резинки;

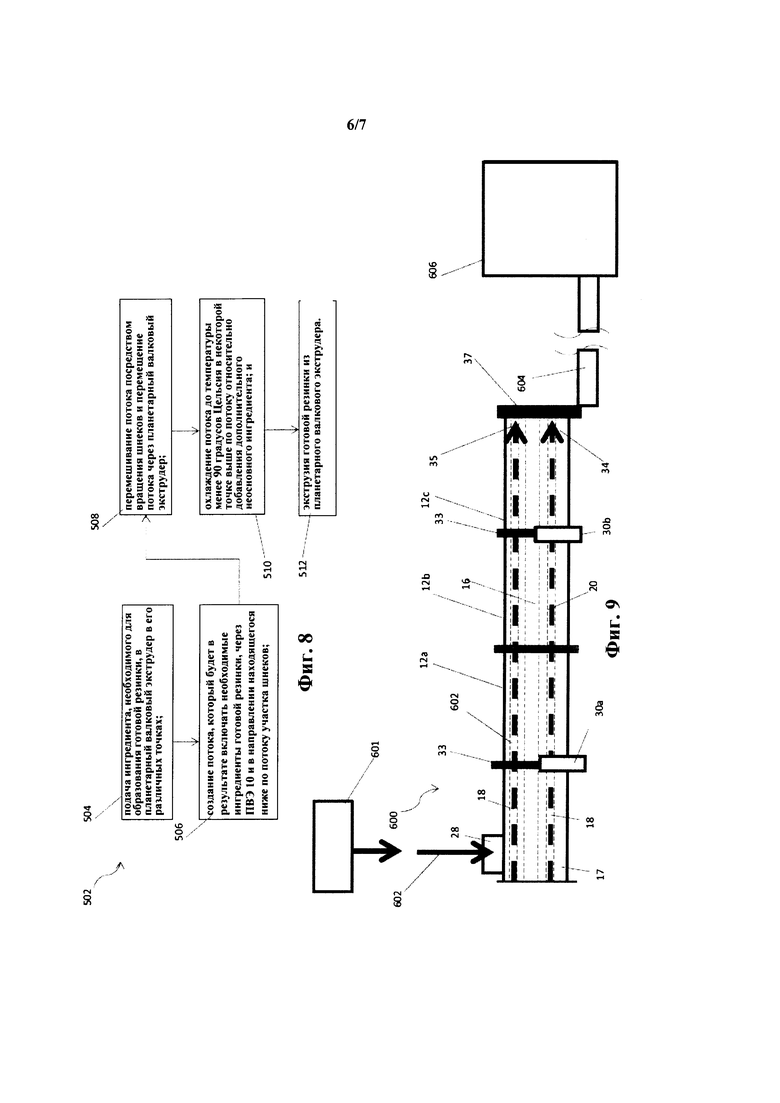

на фигуре 8 представлена блок-схема, показывающая типичный способ производства резинки;

на фигуре 9 представлено схематическое изображение, показывающее типичную систему для производства резинки;

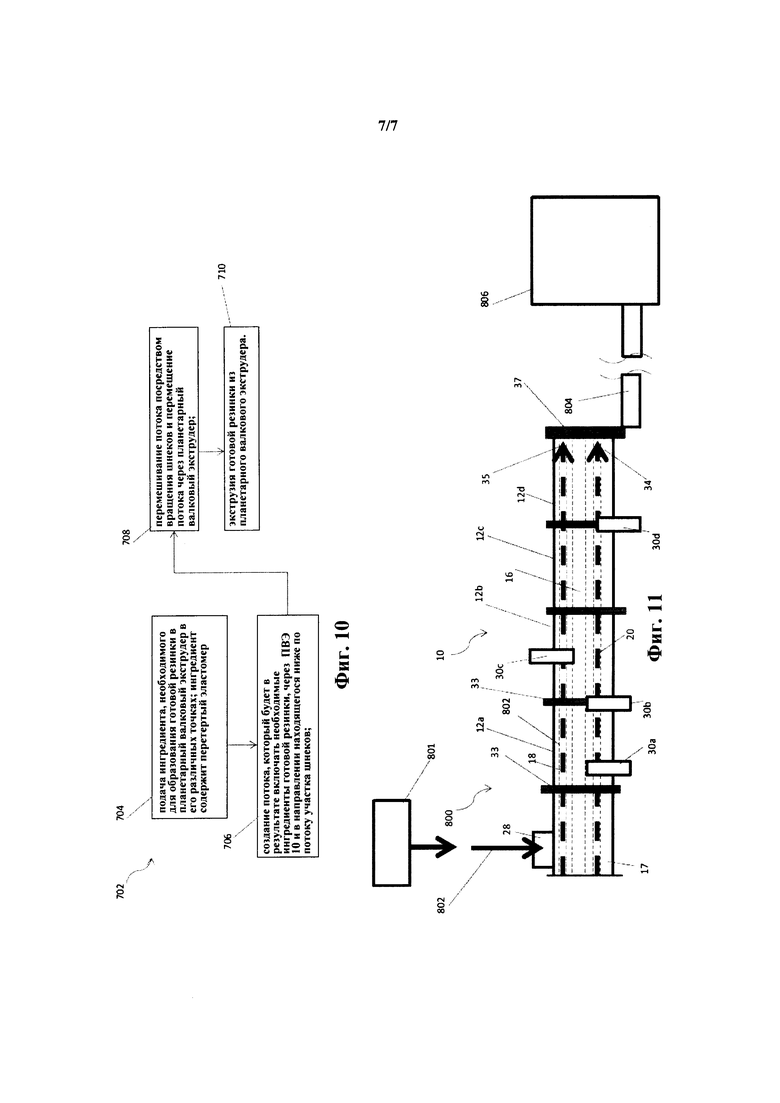

на фигуре 10 представлена блок-схема, показывающая типичный способ производства резинки; и

на фигуре 11 представлено схематическое изображение, показывающее типичную систему для производства резинки.

Подробное описание изобретения

В последующем раскрытии будут подробно описаны конкретные варианты осуществления согласно настоящему изобретению, которые обеспечивают способы и системы для производства жевательной резинки.

При использовании в настоящем документе продукт, называемый "жевательная резинка" или "резинка", включает, помимо прочего, композиции, начиная от эластомера с наполнителем до готовой резинки, включительно, которые могут содержать эластомер с наполнителем в дополнение к некоторым вспомогательным веществам для перемешивания, маточную смесь основы резинки, эластомер с наполнителем в дополнение к некоторым дополнительным ингредиентам резинки, эластомер с наполнителем в дополнение к некоторым ингредиентам основы резинки и некоторым дополнительным ингредиентам резинки, основу резинки, основу резинки в дополнение к некоторым дополнительным ингредиентам резинки, маточную смесь готовой резинки и готовую резинку.

Перед пояснением различных систем и способов согласно настоящему изобретению полезно обсудить общую структуру нескольких типичных стадий производства жевательной резинки, которые включены или могут быть вовлечены в получение наиболее сложного и готового продукта - жевательной резинки, а именно готовой резинки, которую можно получить при помощи вариантов осуществления систем и способов, обсуждаемых ниже.

"Готовая жевательная резинка" или "готовая резинка" при использовании в настоящем документе будет относиться к жевательной резинке, которая в общем готова для подготовки к отправке продукта потребителю. В связи с этим, готовая резинка может все еще требовать температурной обработки, формования, придания формы, упаковки и покрытия. Однако, с композиционной точки зрения жевательная резинка сама по себе в целом готова. Не все готовые резинки имеют одинаковые ингредиенты или одинаковые количества отдельных ингредиентов. Путем изменения ингредиентов и количеств ингредиентов текстуры, запахи и ощущения, среди других особенностей, можно изменять для обеспечения различных характеристик для удовлетворения потребностей потребителей.

Как в целом хорошо известно, готовая резинка обычно содержит растворимую в воде объемную часть, нерастворимую в воде часть - основу резинки и один или несколько ароматизаторов. Растворимая в воде часть разрушается с течением времени при жевании. Часть - основа резинки остается во рту во время всего процесса жевания. Готовую резинку можно определить как жевательную резинку, которая готова к употреблению потребителем.

"Готовая основа жевательной резинки" или "готовая основа резинки" при использовании в настоящем документе будет относиться к жевательной резинке, которая содержит достаточную комбинацию ингредиентов основы резинки, которую необходимо только объединить с дополнительными ингредиентами резинки для получения готовой резинки. Готовая основа резинки представляет собой вязко-эластичный материал, который содержит, по меньшей мере, вязкий компонент, эластичный компонент и размягчающий компонент. Например, обычная основа резинки может содержать эластомер, по меньшей мере, что-то из наполнителя, смолы и/или пластификатора, поливинилацетата и размягчителя (такого как масло, жир или воск). Только эластомер с наполнителем без добавления какого-либо размягчителя, например, не будет представлять собой готовую основу резинки, поскольку он не будет рассматриваться как используемый в готовом составе резинки вследствие сложности, если не невозможности, его разжевывания.

"Составляющая основы жевательной резинки" или "составляющая основы резинки" при использовании в настоящем документе будет относиться к жевательной резинке, которая содержит ингредиент основы резинки или комбинацию ингредиентов основы резинки, которые необходимо объединить с добавочными ингредиентами основы резинки и дополнительными неосновными ингредиентами резинки для получения готовой резинки. Составляющая основы резинки содержит, по меньшей мере, эластичный компонент и будет требовать добавления, по меньшей мере, вязкого и/или размягчающего компонента для получения готовой основы резинки.

Ингредиенты

Жевательная резинка может содержать большой ряд ингредиентов из различных категорий. Системы и способы, обсуждаемые ниже, можно использовать для перемешивания любого и всех известных ингредиентов, включая, помимо прочего, ингредиенты из следующих категорий ингредиентов: эластомеры, вещества-наполнители, пластификаторы эластомеров (которые включают смолы), растворители эластомеров, пластификаторы, жиры, воски, наполнители, антиоксиданты, подсластители (например, объемные подсластители и подсластители высокой интенсивности), сиропы/жидкости, ароматизаторы, создающие ощущения добавки, усилители, кислоты, эмульгаторы, красители и функциональные ингредиенты.

Нерастворимая основа резинки в своей форме готовой основы резинки обычно содержит ингредиенты, попадающие в следующие категории: эластомеры, пластификаторы эластомеров (смолы или растворители), пластификаторы, жиры, масла, воски, размягчители и наполнители. Дополнительное обсуждение типичных ингредиентов в пределах каждой категории будет предоставлено ниже. Основа резинки может составлять 5-95% по массе готовой резинки, обычно 10-50% по массе готовой резинки и чаще всего 20-30% по массе готовой резинки.

Растворимая в воде часть готовой резинки будет называться в настоящем раскрытии дополнительными ингредиентами (поскольку их добавляют после производства) готовой основы резинки и может содержать дополнительные ингредиенты резинки, попадающие в следующие категории: размягчители, объемные подсластители, подсластители высокой интенсивности, ароматизаторы, кислоты, дополнительные наполнители, функциональные ингредиенты и их комбинации. Размягчители добавляют в резинку для оптимизации разжевываемости и пережевывания резинки. Размягчители, которые также известны как пластификаторы, пластифицирующие средства или эмульгаторы, обычно составляют приблизительно 0,5-15% по массе готовой резинки. Объемные подсластители составляют 5-95% по массе готовой резинки, обычно 20-80% по массе готовой резинки и чаще всего 30-60% по массе готовой резинки. Подсластители высокой интенсивности могут также присутствовать и обычно используются с бессахарными подсластителями. Если используются, подсластители высокой интенсивности обычно составляют 0,001-5% по массе готовой резинки, предпочтительно 0,01-3% по массе готовой резинки. Обычно подсластители высокой интенсивности по меньшей мере в 20 раз слаще сахарозы.

Ароматизатор будет обычно присутствовать в резинке в количестве в диапазоне приблизительно 0,1-15% по массе готовой резинки, предпочтительно приблизительно 0,2-5% по массе готовой резинки, наиболее предпочтительно приблизительно 0,5-3% по массе готовой резинки. Природные и искусственные ароматизирующие средства можно использовать отдельно и объединять в любом пригодном для ощущения виде.

Если включены, кислоты обычно составляют приблизительно 0,001-5% по массе готовой резинки.

Необязательные ингредиенты, такие как красители, функциональные ингредиенты и дополнительные ароматизирующие средства, можно также включать в резинку.

Теперь, когда более общий обзор был сделан относительно общих основных ингредиентов, более подробное описание отдельных категорий ингредиентов и примеры конкретных ингредиентов в различных категориях будут представлены ниже.

Эластомеры

Эластомеры (каучуки), используемые в резинке, будут значительно различаться в зависимости от различных факторов, таких как желаемый тип резинки, желаемая консистенция резинки и другие компоненты резинки, которые хотят использовать в резинке. Эластомер может представлять собой любой нерастворимый в воде полимер, известный в данной области техники, и включает такие полимеры, которые используют для жевательных резинок и надувных жевательных резинок. Типичные примеры подходящих полимеров в составах резинок и, в частности, основах резинок включают как природные, так и синтетические эластомеры. Например, такие полимеры, которые подходят для жевательной резинки, включают, помимо прочего, природные вещества (растительного происхождения), такие как каспи, чикл, природный каучук, краун-смола, нисперо, розидинха, желутонг, гваюла, перилло, нигергутта, туну, балата, гуттаперча, лечи-каспи, сорва, гуттакей и подобные, и их комбинации. Примеры синтетических эластомеров включают, помимо прочего, сополимеры стирола-бутадиена (SBR), полиизобутилен, сополимеры изобутилена-изопрена, полиэтилен, поливинилацетат и подобные, и их комбинации. Эластомеры составляют от приблизительно 10% до приблизительно 60% по массе и чаще приблизительно 35-40% по массе готовой резинки.

Дополнительные пригодные полимеры включают: сшитый поливинилпирролидон, полиметилметакрилат; сополимеры молочной кислоты, полигидроксиалканоаты, пластифицированную этилцеллюлозу, поливинилацетатфталат и их комбинации.

Пластификаторы эластомеров

Жевательная резинка может дополнительно содержать растворители эластомеров, также называемые в настоящем документе пластификаторами эластомеров, для содействия размягчению эластомерных материалов. Такие растворители эластомеров могут включать такие растворители эластомеров, которые известны в данной области техники, например, терпиненовые смолы, такие как полимеры альфа-пинена, бета-пинена или d-лимонена, метиловые, глицериновые и пентаэритритовые сложные эфиры канифолей и модифицированных канифолей и смол, таких как гидрированные, димеризованные и полимеризованные канифоли, и их смеси. Примеры растворителей эластомеров, подходящих для использования в настоящем изобретении, могут включать пентаэритритовый сложный эфир частично гидрированной экстракционной и живичной канифоли, пентаэритритовый сложный эфир экстракционной и живичной канифоли, глицериновый сложный эфир экстракционной канифоли, глицериновый сложный эфир частично димеризованной экстракционной и живичной канифоли, глицериновый сложный эфир полимеризованной экстракционной и живичной канифоли, глицериновый сложный эфир талловой канифоли, глицериновый сложный эфир экстракционной и живичной канифоли и частично гидрированной экстракционной и живичной канифоли и частично гидрированный сложный метиловый эфир экстракционной и живичной канифоли, и подобное, и их смеси. Растворитель эластомера можно использовать в резинке в количествах от приблизительно 2% до приблизительно 15% и предпочтительно от приблизительно 7% до приблизительно 11% по массе готовой резинки.

Пластификаторы

Жевательная резинка может также содержать пластификаторы или размягчители, которые также попадают в категорию восков, описанную ниже, для обеспечения разнообразия желаемых текстурных и консистентных свойств. Вследствие низкой молекулярной массы этих ингредиентов пластификаторы и размягчители способны проникать в основную структуру резинки, делая ее пластичной и менее вязкой. Пригодные пластификаторы и размягчители включают триацетин, среднецепочечные триглицериды негидрированного, частично гидрированного хлопкового масла, соевого масла, пальмового масла, пальмоядрового масла, кокосового масла, сафлорового масла, талового масла, какао-масла, терпеновые смолы, полученные из альфа-пинена, ланолин, пальмитиновую кислоту, олеиновую кислоту, стеариновую кислоту, стеарат натрия, стеарат калия, глицерилтриацетат, глицериллецитин, глицерилмоностеарат, пропиленгликоля моностеарат, ацетилированный моноглицерид, глицерин и подобное, и их смеси. Воски, например, природные и синтетические воски, гидрированные растительные масла, нефтяные воски, такие как полиуретановые воски, полиэтиленовые воски, твердые парафины, сорбитмоностеарат, талловый жир, пропиленгликоль, их смеси и подобное, можно также включать в жевательную резинку. Пластификаторы и размягчители обычно используют в резинке в количествах до приблизительно 20% по массе готовой резинки и, в частности, в количествах от приблизительно 9% до приблизительно 17% по массе готовой резинки.

Пластификаторы могут также включать гидрированные растительные масла, соевое масло и хлопковое масло, которые можно использовать отдельно или в комбинации. Данные пластификаторы обеспечивают жевательной резинке хорошую текстуру и легкие жевательные характеристики. Данные пластификаторы и размягчители обычно используют в количествах от приблизительно 5% до приблизительно 14% и, более конкретно, в количествах от приблизительно 5% до приблизительно 13,5% по массе готовой резинки.

Жиры

Подходящие масла и жиры включают частично гидрированные растительные или животные жиры, такие как кокосовое масло, пальмоядровое масло, говяжий жир и сало, среди прочего. Эти ингредиенты при использовании обычно находятся в количествах до приблизительно 7% и предпочтительно до приблизительно 3,5% по массе готовой резинки.

Воски

Согласно некоторым вариантам осуществления жевательная резинка может содержать воск. Воски, которые используют, могут включать синтетические воски, такие как воски, содержащие разветвленные алканы и сополимеризованные с мономерами, такие как, помимо прочего, полипропиленовые и полиэтиленовые воски и воски типа Фишера-Тропша, нефтяные воски, такие как парафин и микрокристаллический воск, и природные воски, такие как пчелиный воск, канделильский, карнаубский и полиэтиленовый воск, рисовые отруби и нефть.

Воски размягчают полимерные смеси и улучшают эластичность резинки. Если присутствуют, используемые воски будут иметь точку плавления ниже приблизительно 60°C и предпочтительно от приблизительно 45°C до приблизительно 55°C. Низкоплавкий воск может представлять собой парафиновый воск. Воск может находиться в готовой резинке в количестве от приблизительно 6% до приблизительно 10% и предпочтительно от приблизительно 7% до приблизительно 9,5% по массе готовой резинки.

В дополнение к воскам с низкой точкой плавления воски с высокой точкой плавления можно использовать в готовой резинке в количествах до приблизительно 5% по массе готовой резинки. Такие воски с высокой точкой плавления включают пчелиный воск, растительный воск, канделильский воск, карнаубский воск, большинство нефтяных восков и подобное, и их смеси.

Наполнители

Согласно некоторым вариантам осуществления жевательная резинка, которую получают при помощи систем и способов, обсуждаемых ниже, может также содержать эффективные количества веществ-наполнителей, таких как минеральные вспомогательные вещества, которые могут работать в качестве наполнителей и текстурообразующих средств. Пригодные минеральные вспомогательные вещества включают карбонат кальция, карбонат магния, оксид алюминия, гидроксид алюминия, силикат алюминия, тальк, глину, оксид титана, известковую муку, монокальция фосфат, трикальция фосфат, дикальция фосфат, сульфат кальция и подобное, и их смеси. Эти наполнители или вспомогательные вещества можно использовать в различных количествах в жевательной резинке. Количество наполнителя может представлять собой количество от приблизительно нуля до приблизительно 40% и, более конкретно, от приблизительно нуля до приблизительно 30% по массе готовой резинки. Согласно некоторым вариантам осуществления количество наполнителя будет составлять от приблизительно нуля до приблизительно 15%, более конкретно, от приблизительно 3% до приблизительно 11%.

Антиоксиданты

Антиоксиданты могут включать материалы, которые поглощают свободные радикалы. Согласно некоторым вариантам осуществления антиоксиданты могут включать, помимо прочего, аскорбиновую кислоту, лимонную кислоту (лимонная кислота может быть инкапсулирована), розмариновое масло, витамин А, витамин Е, витамин Е и фосфат кальция, бутилированный гидрокситолуол (ВНТ), бутилированный гидроксианизол (ВНА), пропилгаллат, токоферолы, ди-альфа-токоферилфосфат, токотриенолы, альфа-липоевую кислоту, дигидролипоевую кислоту, ксантофиллы, бета-криптоксантин, ликопин, лютеин, зеаксантин, астаксантин, бета-каротин, каротины, смешанные каротиноиды, полифенолы, флавоноиды и их комбинации.

Дополнительные ингредиенты

Для получения готовой резинки жевательная резинка может также содержать некоторые количества обычных добавок, выбираемых из группы, состоящей из подсластителей (объемных подсластителей и подсластителей высокой интенсивности), размягчителей, эмульгаторов, наполнителей, веществ-наполнителей (носителей, разбавителей, объемных подсластителей), ароматизаторов (ароматизирующих веществ, отдушек), окрашивающих средств (красителей, красящих веществ), функциональных ингредиентов и подобного, и их смесей. Некоторые из этих добавок могут служить более чем для одной цели. Например, в бессахарном составе резинки подсластитель, такой как мальтит или другой сахарный спирт, может также выступать в качестве вещества-наполнителя и, в частности, растворимого в воде вещества-наполнителя.

Объемные подсластители

Подходящие объемные подсластители включают моносахариды, дисахариды и полисахариды, такие как ксилоза, рибулоза, глюкоза (декстроза), лактоза, манноза, галактоза, фруктоза (левулоза), сахароза (сахар), мальтоза, инвертный сахар, частично гидролизованный крахмал и сухая кукурузная патока, сахарные спирты, нерегулярно связанные полимеры глюкозы, такие как полимеры, продаваемые под торговым наименованием Litesse™, которое является торговой маркой для полидекстрозы и производится Danisco Sweeteners, Ltd. 41-51 Brighton Road, Redhill, Surryey, RH16YS, United Kingdom; изомальт (рацемическая смесь альфа-D-глюкопиранозил-1,6-маннита и альфа-D-глюкопиранозил-1,6-сорбита, производимая под торговой маркой PALATIN1T™ Palatinit Sussungsmittel GmbH Gotlieb-Daimler-Strause 12a, 68165 Mannheim, Germany); мальтодекстрины; гидрированные гидролизаты крахмала; гидрированные гексозы; гидрированные дисахариды; минералы, такие как карбонат кальция, тальк, диоксид титана, дикальция фосфат; целлюлозы; и их смеси.

Подходящие бессахарные объемные подсластители включают сорбит, ксилит, маннит, галактит, лактит, мальтит, эритрит, изомальт и их смеси. Подходящие гидрированные гидролизаты крахмала включают такие, которые раскрыты в патенте США №4279931, и различные сиропы и/или порошки гидрированной глюкозы, которые сордержат сорбит, мальтит, гидрированные дисахариды, гидрированные высшие полисахариды или их смеси. Гидрированные гидролизаты крахмала главным образом получают направленным каталитическим гидрированием кукурузной патоки. Получаемые гидрированные гидролизаты крахмала представляют собой смеси мономерных, димерных и полимерных сахаридов. Соотношения этих различных сахаридов дают различные гидрированные гидролизаты крахмала с различными свойствами. Смеси гидрированных гидролизатов крахмала, такие как LYCASIN®, коммерчески доступный продукт, производимый Roquette Freres из Франции, и HYSTAR®, коммерчески доступный продукт, производимый SPI Polyols, Inc. из Нью-Касл, Делавэр, также пригодны.

Согласно некоторым вариантам осуществления жевательная резинка может содержать специфическую полиольную композицию, включающую по меньшей мере один полиол, которая составляет от приблизительно 30% до приблизительно 80% по массе готовой резинки и, в частности, от 50% до приблизительно 60%. Согласно некоторым вариантам осуществления жевательная резинка может характеризоваться низкой гигроскопичностью. Полиольная композиция может содержать любой полиол, известный в данной области техники, включая, помимо прочего, мальтит, сорбит, эритрит, ксилит, маннит, изомальт, лактит и их комбинации. Lycasin™, который представляет собой гидрированный гидролизат крахмала, содержащий сорбит и мальтит, можно также использовать.

Количество полиола или комбинации полиолов, используемое в жевательной резинке, будет зависеть от многих факторов, включая тип эластомеров, используемых в резинке или основе резинки, и конкретные используемые полиолы. Например, где общее количество полиольной композиции находится в диапазоне от приблизительно 40% до приблизительно 65% на основе массы готовой резинки, количество изомальта может составлять от приблизительно 40% до приблизительно 60% в дополнение к количеству сорбита от приблизительно 0 до приблизительно 10%, более конкретно, количество изомальта может составлять от приблизительно 45% до приблизительно 55% в комбинации с сорбитом от приблизительно 5% до приблизительно 10% на основе массы готовой резинки.

Полиольная композиция, которая может содержать один или несколько различных полиолов, которые могут быть получены из генетически измененного организма ("ГМО") или не содержащего ГМО источника. Например, мальтит может представлять собой не содержащий ГМО мальтит или может быть обеспечен гидрированным гидролизатом крахмала. Выражение "не содержащий ГМО" следует определять как относящийся к композиции, которая была получена при помощи процесса, в котором не используются генетически модифицированные организмы.

Подслащивающие вещества, которые можно включить в некоторые жевательные резинки, производимые при помощи нижеописанных систем и способов, могут быть любыми из разнообразия подсластителей, известных в данной области техники, и могут быть использованы во многих особых физических формах, хорошо известных в данной области техники, для обеспечения начальной вспышки сладкого вкуса и/или длительного ощущения сладкого вкуса. Помимо прочего, такие физические формы включают свободные формы, такие как высушенные распылением, порошкообразные, гранулированные формы, инкапсулированные формы и их смеси.

Подсластители высокой интенсивности

Желательно, чтобы подсластитель представлял собой подсластитель высокой интенсивности, такой как аспартам, неотам, сукралоза, монатин и ацесульфам калия (Асе-K). Подсластитель высокой интенсивности может находиться в инкапсулированной форме, свободной форме или обеих формах.

В общем, эффективное количество подсластителя можно использовать для обеспечения желаемого уровня сладости, и это количество может изменяться в зависимости от выбранного подсластителя. Согласно некоторым вариантам осуществления количество подсластителя может представлять собой количества от приблизительно 0,001% до приблизительно 3% по массе готовой резинки в зависимости от используемого подсластителя или комбинации подсластителей. Точный диапазон количеств для каждого типа подсластителя может быть выбран специалистами в данной области техники.

Включенные подсластители можно выбирать из широкого диапазона материалов, включая растворимые в воде подсластители, растворимые в воде искусственные подсластители, растворимые в воде подсластители, полученные из природных растворимых в воде подсластителей, подсластители на основе дипептидов и подсластители на основе белков, включая их смеси. Помимо конкретных подсластителей, иллюстративные категории и примеры включают:

(a) растворимые в воде подслащивающие средства, такие как дигидрохальконы, монеллин, стевиозиды, ло-хан-куо, производные ло-хан-куо, глицирризин, дигидрофлаванол и сахарные спирты, такие как сорбит, маннит, мальтит, ксилит, эритрит, и амиды сложных эфиров L-аминодикарбоновой кислоты и аминоалкеновой кислоты, такие как раскрытые в патенте США №4619834, раскрытие которого включено в настоящий документ ссылкой, и их смеси,

(b) растворимые в воде искусственные подсластители, такие как растворимые соли сахарина, т.е. натриевые или кальциевые соли сахарина, цикламатные соли, натриевая, аммониевая или кальциевая соль 3,4-дигидро-6-метил-1,2,3-оксатиазин-4-он-2,2-диоксида, калийная соль 3,4-дигидро-6-метил-1,2,3-оксатиазин-4-он-2,2-диоксида (ацесульфам-K), форма свободной кислоты сахарина и их смеси,

(c) подсластители на основе дипептидов, такие как полученные из L-аспарагиновой кислоты подсластители, такие как метиловый сложный эфир L-аспартил-L-фенилаланина (аспартам), 1-метиловый сложный эфир N-[N-(3,3-диметилбутил)-L-α-аспартил]-L-фенилаланина (неотам), и материалы, описанные в патенте США №3492131, гидрат L-альфааспартил-N-(2,2,4,4-тетраметил-3-тиэтанил)-D-аланинамида (алитам), метиловые сложные эфиры L-аспартил-L-фенилглицерина и L-аспартил-L-2,5-дигидрофенилглицина, L-аспартил-2,5-дигидро-L-фенилаланин; L-аспартил-L-(1-циклогексен)-аланин, и их смеси;

(d) растворимые в воде подсластители, полученные из природных растворимых в воде подсластителей, такие как хлорированные производные обычного сахара (сахарозы), например, производные хлордезоксисахара, такие как производные хлордезоксисахарозы или хлордезоксигалактосахарозы, известные, например, под наименованием продукта сукралоза; примеры производных хлордезоксисахарозы и хлордезоксигалактосахарозы включают, помимо прочего: 1-хлор-1′-дезоксисахарозу; 4-хлор-4-дезокси-альфа-D-галактопиранозил-альфа-D-фруктофуранозид или 4-хлор-4-хлордезоксигалактосахарозу; 4-хлор-4-дезокси-альфа-D-галактопиранозил-1-хлор-1-дезокси-бета-D-фруктофуранозид или 4,1′-дихлор-4,1′-дидезоксигалактосахарозу; 1′,6′-дихлор-1′,6′-дидезоксисахарозу; 4-хлор-4-дезокси-альфа-D-галактопиранозил-1,6-дихлор-1,6-дидезокси-бета-D-фруктофуранозид или 4,1′,6′-трихлор-4,1′,6′-тридезоксигалактосахарозу; 4,6-дихлор-4,6-дидезокси-альфа-D-галактопиранозил-6-хлор-6-дезокси-бета-D-фруктофуранозид или 4,6,6′-трихлор-4,6,6′-тридезоксигалактосахарозу; 6,1′,6′-трихлор-6,1′,6′-тридезоксисахарозу; 4,6-дихлор-4,6-дидезокси-альфа-D-галактопиранозил-1,6-дихлор-1,6-дидезокси-бета-D-фруктофуранозид или 4,6,1′,6′-тетрахлор-4,6,1′,6′-тетрадезоксигалактосахарозу; и 4,6,1′,6′-тетрадезоксисахарозу и их смеси;

(e) подсластители на основе белков, такие как thaumaoccous danielli (тауматин I и II) и талин; и

(f) подсластитель монатин (2-гидрокси-2-(индол-3-илметил)-4-аминоглутаровая кислота) и его производные.

Интенсивные подслащивающие средства можно использовать во многих особых физических формах, хорошо известных в данной области техники, для обеспечения начальной вспышки сладкого вкуса и/или длительного ощущения сладкого вкуса. Помимо прочего, такие физические формы включают свободные формы, высушенные распылением формы, порошкообразные формы, гранулированные формы, инкапсулированные формы и их смеси. Согласно одному варианту осуществления подсластитель представляет собой подсластитель высокой интенсивности, такой как аспартам, сукралоза и ацесульфам калия (например, Асе-К или ацесульфам-К). Несколько типичных форм инкапсулированных подсластителей и способы инкапсуляции подсластителей показаны в патентах США №№7244454; 7022352; 6759066; 5217735; 5192561; 5164210; 4997659 и 4981698, а также публикациях заявок на патент США №№2007/0231424; 2004/0096544; 2005/0112236 и 2005/0220867, идеи и раскрытия которых таким образом включены во всей их полноте посредством ссылки на них.

Активный компонент (например, подсластитель), который является частью системы доставки, можно использовать в количествах, необходимых для придания желаемого эффекта, связанного с использованием активного компонента (например, сладкого вкуса). В общем, эффективное количество сильного подсластителя можно использовать для обеспечения уровня желаемой сладости, и это количество может изменяться в зависимости от выбранного подсластителя. Сильный подсластитель может находиться в количествах от приблизительно 0,001% до приблизительно 3% по массе композиции в зависимости от используемого подсластителя или комбинации подсластителей. Точный диапазон количеств для каждого типа подсластителя может быть выбран специалистом в данной области техники.

Сиропы

Безводный глицерин можно также использовать в качестве размягчителя, такой как коммерчески доступный качества согласно Фармакопее Соединенных Штатов Америки (USP). Глицерин представляет собой подобную сиропу жидкость со сладким свежим вкусом и характеризуется сладостью приблизительно 60% относительно тростникового сахара. Поскольку глицерин гигроскопичен, безводный глицерин следует выдерживать в безводных условиях во время всего приготовления состава резинки. Другие сиропы могут включать кукурузную патоку и мальтитный сироп.

Ароматизаторы

Согласно некоторым вариантам осуществления ароматизаторы могут включать такие ароматизаторы, которые известны специалистам в данной области, такие как природные и искусственные ароматизаторы. Такие ароматизирующие вещества можно выбирать из синтетических ароматизированных масел и ароматизирующих душистых веществ и/или масел, олеосмол и экстрактов, полученных из растений, листьев, цветов, плодов и пр., и их комбинаций. Неограничивающие характерные ароматизированные масла включают мятное масло, коричное масло, масло винтергрена (метилсалицилат), масло перечной мяты, масло мяты японской, гвоздичное масло, лавровое масло, анисовое масло, эвкалиптовое масло, тимьяновое масло, кедровое масло, масло мускатного ореха, душистого перца, масло шалфея, масло из шелухи мускатного ореха, масло горького миндаля и кассиевое масло. Также пригодные ароматизирующие вещества представляют собой искусственные, природные и синтетические фруктовые ароматизаторы, такие как ваниль, и масла из цитрусовых, включая лимон, апельсин, лайм, грейпфрут, язу, судачи, и фруктовые эссенции, включая яблоко, грушу, персик, виноград, чернику, землянику, малину, вишню, сливу, ананас, абрикос, банан, дыню, абрикос, умэ, вишню, малину, чернику, тропические фрукты, манго, мангостан, гранат, папайю и пр. Другие возможные ароматизаторы, профилями высвобождения которых можно управлять, включают ароматизатор с привкусом молока, ароматизатор с привкусом масла, ароматизатор с привкусом сыра, ароматизатор с привкусом крема и ароматизатор с привкусом йогурта; ароматизатор с привкусом ванили; ароматизаторы с привкусом чая или кофе, такие как ароматизатор с привкусом зеленого чая, ароматизатор с привкусом чая оолонг, ароматизатор с привкусом чая, ароматизатор с привкусом какао, ароматизатор с привкусом шоколада и ароматизатор с привкусом кофе; мятные ароматизаторы, такие как ароматизатор с привкусом мяты перечной, ароматизатор с привкусом мяты кудрявой и ароматизатор с привкусом мяты японской; пряные ароматизаторы, такие как ароматизатор с привкусом асафетиды, ароматизатор ажгона, анисовый ароматизатор, ароматизатор с привкусом ангелики, укропный ароматизатор, ароматизатор с привкусом душистого перца, коричный ароматизатор, ромашковый ароматизатор, горчичиный ароматизатор, кардамоновый ароматизатор, тминовый ароматизатор, ароматизатор с привкусом душистого тмина, гвоздичный ароматизатор, перечный ароматизатор, ароматизатор с привкусом кориандра, ароматизатор с привкусом сассафраса, чабрецовый ароматизатор, ароматизатор с привкусом Zanthoxyli Fructus, ароматизатор с привкусом периллы, ароматизатор можжевеловой ягоды, имбирный ароматизатор, ароматизатор с привкусом аниса звездчатого, ароматизатор с привкусом хрена, тимьяновый ароматизатор, полынный ароматизатор, ароматизатор с привкусом укропа душистого, ароматизатор с привкусом стручкового перца, мускатный ароматизатор, ароматизатор с привкусом базилика, ароматизатор с привкусом майорана, розмариновый ароматизатор, ароматизатор лаврового листа и ароматизатор васаби (японский хрен); ароматизаторы алкогольных напитков, такие как винный ароматизатор, ароматизатор с привкусом виски, ароматизатор с привкусом бренди, ромовый ароматизатор, ароматизатор с привкусом джина и ароматизатор с привкусом ликера; цветочные ароматизаторы и овощные ароматизаторы, такие как луковый ароматизатор, чесночный ароматизатор, капустный ароматизатор, морковный ароматизатор, ароматизатор с привкусом сельдерея, грибной ароматизатор и помидорный ароматизатор. Такие ароматизирующие средства можно использовать в жидкой или твердой форме и можно использовать отдельно или в смеси. Обычно используемые ароматизаторы включают мяты, такие как перечная мята, ментол, мята курчавая, искусственную ваниль, производные корицы и различные фруктовые ароматизаторы, используемые или отдельно, или в смеси. Ароматизаторы могут также обеспечивать свойства освежения дыхания, в частности мятные ароматизаторы, когда используются в комбинации с охлаждающими средствами, описанными ниже в настоящем документе. Согласно некоторым вариантам осуществления ароматизирующие вещества можно выбирать из гераниола, линалоола, нерола, неролидаля, цитронеллола, гелиотропина, метилциклопентелона, этилванилина, мальтола, этилмальтола, фуранеола, соединений с запахом лука, соединений розового типа, таких как фенэтанол, фенилуксусная кислота, нерол, линалоолы, жасмин, сандаловое дерево, пачули и/или кедровое дерево.

Согласно некоторым вариантам осуществления другие ароматизирующие вещества, включая альдегиды и сложные эфиры, такие как циннамилацетат, коричный альдегид, цитраля диэтилацеталь, дигидрокарвилацетат, эвгенилформиат, п-метиламизол и пр., можно использовать. В общем, любое ароматизирующее вещество или пищевую добавку, такую как описанные в Chemicals Used in Food Processing, publication 1274, pages 63-258, by the National Academy of Sciences, можно использовать. Данная публикация включена в настоящий документ ссылкой. Они могут включать природные, а также синтетические ароматизаторы.

Дополнительные примеры альдегидных ароматизирующих веществ включают, помимо прочего, ацетальдегид (яблоко), бензальдегид (вишня, миндаль), анисовый альдегид (лакричник, анис), коричный альдегид (корица), цитраль, т.е. альфа-цитраль (лимон, лайм), нераль, т.е. бета-цитраль (лимон, лайм), деканаль (апельсин, лимон), этилванилин (ваниль, крем), гелиотроп, т.е. пиперональ (ваниль, крем), ванилин (ваниль, крем), альфа-амилкоричный альдегид (пряные плодовые привкусы), бутиральдегид (масло, сыр), валериановый альдегид (масло, сыр), цитронеллаль (модификаторы, много типов), деканаль (цитрусовые), альдегид C-8 (цитрусовые), альдегид С-9 (цитрусовые), альдегид C-12 (цитрусовые), 2-этилбутиральдегид (яголы), гексеналь, т.е. транс-2 (ягоды), толилальдегид (вишня, миндаль), альдегид вератровой кислоты (ваниль), 2,6-диметил-5-гептеналь, т.е. мелональ (дыня), 2,6-диметилоктаналь (незрелые фрукты) и 2-додеценаль (цитрус, мандарин), вишня, виноград, голубика, черника, клубничное песочное печенье и их смеси.

Согласно некоторым вариантам осуществления ароматизирующие средства используют в количествах, которые обеспечивают заметное их ощущение, т.е. на или свыше их пороговых уровней. Согласно другим вариантам осуществления ароматизирующие средства используют в количествах, ниже их пороговых уровней, так что они не обеспечивают самостоятельного заметного их ощущения. При подпороговых уровнях ароматизирующие средства могут обеспечивать дополнительный эффект, такой как увеличение или усиление аромата.

Согласно некоторым вариантам осуществления ароматизирующее средство можно использовать или в жидкой форме, и/или сухой форме. При использовании в последней форме подходящие средства для сушки, такие как сушка распылением жидкости, можно использовать. Альтернативно, ароматизирующее средство может быть абсорбировано на растворимых в воде материалах, таких как целлюлоза, крахмал, сахар, мальтодекстрин, гуммиарабик и пр., или может быть инкапсулировано. Согласно еще одним вариантам осуществления ароматизирующее средство может быть адсорбировано на диоксидах кремния, цеолитах и подобном.

Согласно некоторым вариантам осуществления ароматизирующие средства можно использовать во многих особых физических формах. Помимо прочего, такие физические формы включают свободные формы, такие как высушенные распылением, порошкообразные, гранулированные формы, инкапсулированные формы или их смеси.

Примеры инкапсуляции ароматизаторов, а также других дополнительных компонентов, можно найти в примерах, предоставленных в настоящем документе. Обычно инкапсуляция компонента будет приводить к задержке высвобождения основного количества компонента во время употребления состава резинки, который содержит инкапсулированный компонент (например, как часть системы доставки, добавленной в качестве ингредиента в резинку). Согласно некоторым вариантам осуществления профилем высвобождения ингредиента (например, ароматизатора, подсластителя и пр.) можно управлять путем регулирования различных характеристик ингредиента, системы доставки, содержащей ингредиент, и/или состава резинки, содержащего систему доставки, и/или того, как сделана система доставки. Например, характеристики могут включать одну или несколько из следующих: предел прочности системы доставки, растворимость в воде ингредиента, растворимость в воде инкапсулирующего материала, растворимость в воде системы доставки, соотношение ингредиента к инкапсулирующему материалу в системе доставки, средний или максимальный размер частиц ингредиента, средний или максимальный размер частиц перемолотой системы доставки, количество ингредиента или системы доставки в резинке, соотношение различных полимеров, используемых для инкапсуляции одного или нескольких ингредиентов, гидрофобность одного или нескольких полимеров, используемых для инкапсуляции одного или нескольких ингредиентов, гидрофобность системы доставки, тип или количество покрытия на системе доставки, тип или количество покрытия на ингредиенте перед тем, как ингредиент инкапсулируют, и пр.

Создающие ощущения ингредиенты

Создающие ощущения соединения могут включать охлаждающие средства, согревающие средства, вызывающие покалывающее ощущение средства, шипучие средства и их комбинации. Разнообразные хорошо известные охлаждающие средства можно использовать. Например, среди пригодных охлаждающих средств включены ксилит, эритрит, декстроза, сорбит, ментан, ментон, кетали, кетали ментона, кетали ментона глицерина, замещенные п-ментаны, ациклические карбоксамиды, мономентилглутарат, замещенные циклогексанамиды, замещенные циклогексанкарбоксамиды, замещенные мочевины и сульфонамиды, замещенные ментанолы, гидроксиметил и гидроксиметильные производные п-ментана, 2-меркаптоциклодеканона, гидроксикарбоновые кислоты с 2-6 атомами углерода, циклогексанамиды, ментилацетат, ментилсалицилат, N,2,3-триметил-2-изопропилбутанамид (WS-23), N-этил-п-ментан-3-карбоксамид (WS-3), изопулегол, 3-(1-ментокси)пропан-1,2-диол, 3-(1-ментокси)-2-метилпропан-1,2-диол, п-ментан-2,3-диол, п-ментан-3,8-диол, 6-изопропил-9-метил-1,4-дизоксаспиро[4,5]декан-2-метанол, ментилсукцинат и его соли щелочноземельных металлов, триметилциклогексанол, N-этил-2-изопропил-5-метилциклогексанкарбоксамид, масло мяты японской, масло перечной мяты, 3-(1-ментокси)этан-1-ол, 3-(1-ментокси)пропан-1-ол, 3-(1-ментокси)бутан-1-ол, N-этиламид 1-ментилуксусной кислоты, 1-ментил-4-гидроксипентаноат, 1-ментил-3-гидроксибутират, N,2,3-триметил-2-(1-метилэтил)-бутанамид, N-этил-транс-2, цис-6-нонадиенамид, N,N-диметилментилсукцинамид, замещенные п-ментаны, замещенные п-ментанкарбоксамиды, 2-изопропанил-5-метилциклогексанол (от Hisamitsu Pharmaceuticals, здесь и далее "изопрегол"); кетали ментона глицерина (FEMA 3807, торговая марка FRESCOLAT® тип MGA); 3-1-ментоксипропан-1,2-диол (от Takasago, FEMA 3784) и ментиллактат (от Haarman & Reimer, FEMA 3748, торговая марка FRESCOLAT® тип ML), WS-30, WS-14, экстракт эвкалипта (п-ментан-3,8-диол), ментол (его природные или синтетические производные), ментол PG карбонат, ментол EG карбонат, глицериловый эфир ментола, N-третбутил-п-ментан-3-карбоксамид, сложный эфир п-ментан-3-карбоновой кислоты и глицерина, метил-2-изоприл-бицикло(2.2.1), гептан-2-карбоксамид; и метиловый эфир ментола и ментилпирролидонкарбоксилат, среди прочих. Эти и другие подходящие охлаждающие средства дополнительно описаны в следующих патентах США, все из них включены в их полноте ссылкой на них: патенты США №№4230688; 4032661; 4459425; 4136163; 5266592; 6627233.

Согласно некоторым вариантам осуществления согревающие компоненты можно выбирать из большого разнообразия соединений, которые известны как обеспечивающие потребителю органолептический сигнал согревания. Эти соединения обеспечивают воспринимаемое ощущение тепла, в частности в ротовой полости, и часто повышают восприятие ароматизаторов, подсластителей и других органолептических компонентов. Согласно некоторым вариантам осуществления пригодные согревающие соединения могут включать н-бутиловый эфир ванилинового спирта (ТК-1000), поставляемый Takasago Perfumary Company Limited, Токио, Япония, н-пропиловый эфир ванилинового спирта, изопропиловый эфир ванилинового спирта, изобутиловый эфир ванилинового спирта, н-аминоэфир ванилинового спирта, изоамиловый эфир ванилинового спирта, н-гексиловый эфир ванилинового спирта, метиловый эфир ванилинового спирта, этиловый эфир ванилинового спирта, гингерол, шогаол, парадол, зингерон, капсаицин, дигидрокапсаицин, нордигидрокапсаицин, гомокапсаицин, гомодигидрокапсаицин, этанол, изопропиловый спирт, изоамиловый спирт, бензиловый спирт, глицерин и их комбинации.

Согласно некоторым вариантам осуществления можно обеспечить покалывающее ощущение. Одно такое покалывающее ощущение обеспечивается при помощи добавления эвгении, олеосмолы или спилантола в некоторых примерах. Согласно некоторым вариантам осуществления алкиламиды, экстрагированные из материалов, таких как эвгения или саншоол, могут быть включены. Кроме того, согласно некоторым вариантам осуществления ощущение создается за счет выделения пузырьков газа. Такое выделение пузырьков газа создается путем объединения щелочного материала с кислым материалом. Согласно некоторым вариантам осуществления щелочной материал может включать карбонаты щелочных металлов, бикарбонаты щелочных металлов, карбонаты щелочноземельных металлов, бикарбонаты щелочноземельных металлов и их смеси. Согласно некоторым вариантам осуществления кислый материал может включать уксусную кислоту, адипиновую кислоту, аскорбиновую кислоту, масляную кислоту, лимонную кислоту, муравьиную кислоту, фумаровую кислоту, глюконовую кислоту, молочную кислоту, фосфорную кислоту, яблочную кислоту, щавелевую кислоту, янтарную кислоту, виннокаменную кислоту и их комбинации. Примеры вкусовых добавок "покалывающего" типа можно найти в патенте США №6780443, полное содержание которого включено в настоящий документ ссылкой для всех целей.

Создающие ощущения компоненты можно также называть "тригеминальные стимуляторы", как, например, такие, которые раскрыты в заявке на патент США №205/0202118, которая включена в настоящий документ ссылкой. Тригеминальные стимуляторы определяются как перорально потребляемый продукт или средство, которое стимулирует тройничный нерв. Примеры охлаждающих средств, которые представляют собой тригеминальные стимуляторы, включают ментол, WS-3, N-замещенный п-ментанкарбоксамид, ациклические карбоксамиды, включая WS-23, метилсукцинат, кетали ментона глицерина, объемные подсластители, такие как ксилит, эритрит, декстроза и сорбит, и их комбинации. Тригеминальные стимуляторы могут также включать ароматизаторы, покалывающие вредства, экстракт эвгении, ванилилалкильные эфиры, такие как ванилил-н-бутиловый эфир, спилантол, экстракт эхинацеи, экстракт зантоксилума американского, капсаицин, олеосмола стручкового перца, олеосмола красного перца, олеосмола черного перца, пиперин, олеосмола имбиря, имбирь, шоагол, олеосмола корицы, олеосмола кассии, коричный альдегид, эвгенол, циклический ацеталь ванилина и эфир ментола глицерина, ненасыщенные амиды и их комбинации.

Согласно некоторым вариантам осуществления создающие ощущения компоненты используют в количествах, которые обеспечивают заметное их ощущение, т.е. на или свыше их пороговых уровней. Согласно другим вариантам осуществления создающие ощущения компоненты используют в количествах, которые ниже их пороговых уровней, так, что они не обеспечивают самостоятельного заметного их ощущения. При подпороговых уровнях создающие ощущения вещества могут обеспечивать дополнительный эффект, такой как увеличение или усиление аромата или сладости.

Ингредиенты-усилители

Усилители могут состоять из материалов, которые могут интенсифицировать, дополнять, модифицировать или усиливать ощущение вкуса и/или запаха исходного материала без привнесения своего характерного вкуса и/или запаха. Согласно некоторым вариантам осуществления усилители, разработанные для интенсификации, дополнения, модификации или усиления ощущения аромата, сладости, кислости, умами, кокуми, солености и их комбинаций, можно включить.

Согласно некоторым вариантам осуществления примеры подходящих усилителей, также известных как усилители вкуса, включают, помимо прочего, неогесперидин дигидрохалькон, хлорогеновую кислоту, алапиридаин, цинарин, миракулин, глупиридаин, соединения пиридиния-бетаина, глутаматы, такие как мононатрия глутамат и монокалия глутамат, неотам, тауматин, тагатозу, трегалозу, соли, такие как хлорид натрия, моноаммония глицирризинат, экстракт ванили (в этиловом спирте), сахарные кислоты, хлорид калия, кислый сульфат натрия, гидролизованные растительные белки, гидролизованные животные белки, экстракты дрожжей, аденозинмонофосфат (AMP), глютатион, нуклеотиды, такие как инозин монофосфат, динатрия инозинат, ксантозин монофосфат, гуанилат монофосфат, внутреннюю соль алапиридаин (N-(1-карбоксиэтил)-6-(гидроксиметил)пиридиния-3-ола, экстракт сахарной свеклы (спиртовой экстракт), эссенцию листьев сахарного тростника (спиртовой экстракт), куркулин, строгий, мабинлин, джимнемовую кислоту, гидроксибензойные кислоты, 3-гидробензойную кислоту, 2,4-дигидробензойную кислоту, померанец, олеосмолу ванили, эссенцию листьев сахарного тростника, мальтол, этилмальтол, ванилин, глицирризинаты лакричника, соединения, которые реагируют на сопряженные с G-белком рецепторы (T2R и T1R), и композиции усилителей вкуса, которые придают кокуми, как раскрыто в патенте США №5679397, выданном Kuroda и соавт., который включен во всей своей полноте в настоящий документ ссылкой. "Кокуми" относится к материалам, которые придают "сложный вкус" и "богатый вкус".

Усилители подсластителей, которые представляют собой тип усилителя вкуса, увеличивают сладкий вкус. Согласно некоторым вариантам осуществления типичные усилители подсластителей включают, помимо прочего, глицирризинат моноаммония, глицирризинаты лакричника, померанец, алапиридаин, внутреннюю соль алапиридаин (N-(1-карбоксиэтил)-6-(гидроксиметил)пиридиний-3-ола), миракулин, куркулин, строгий, мабинлин, джимнемовую кислоту, цинарин, глупиридаин, соединения пиридиния-бетаина, экстракт сахарной свеклы, неотам, тауматин, неогесперидин дигидрохалькон, гидроксибензойные кислоты, тагатозу, трегалозу, мальтол, этилмальтол, ванильный экстракт, олеосмолу ванили, ванилин, экстракт сахарной свеклы (спиртовой экстракт), эссенцию листьев сахарного тростника (спиртовой экстракт), соединения, которые реагируют на сопряженные с G-белком рецепторы (T2R и T1R), и их комбинации.

Дополнительные примеры усилителей для увеличения соленого вкуса включают кислые пептиды, такие как раскрытые в патенте США №6974597, включенном в настоящий документ ссылкой. Кислые пептиды включают пептиды с большим числом кислых аминокислот, таких как аспарагиновая кислота и глутаминовая кислота, чем основных аминокислот, таких как лизин, аргинин и гистидин. Кислые пептиды получают путем синтеза пептидов или путем подвергания белков гидролизу с использованием эндопептидазы и, при необходимости, дезамидированию. Подходящие белки для использования в производстве кислых пептидов или пептидов, получаемых подверганию белка гидролизу и дезамидированию, включают растительные белки (например, глютен пшеницы, кукурузный белок (например, зеин и глютеновая мука), изолят соевого белка), животные белки (например, молочные белки, такие как казеин молока и белок молочной сыворотки, мышечные белки, такие как белок мяса и белок рыбы, белок яичного белка и коллаген) и микробные белки (например, белок микробной клетки и полипептиды, продуцируемые микроорганизмами).

Ощущение согревающих или охлаждающих эффектов можно также продлить при помощи использования гидрофобного подсластителя, как описано в публикации заявки на патент США №2003/0072842 A1, которая включена во всей своей полноте в настоящий документ ссылкой.

Ингредиенты-пищевые кислоты

Кислоты могут включать, помимо прочего, уксусную кислоту, адипиновую кислоту, аскорбиновую кислоту, масляную кислоту, лимонную кислоту, муравьиную кислоту, фумаровую кислоту, глюконовую кислоту, молочную кислоту, фосфорную кислоту, яблочную кислоту, щавелевую кислоту, янтарную кислоту, виннокаменную кислоту, аспарагиновую кислоту, бензойную кислоту, кофедубильную кислоту, изолимонную кислоту, цитрамалевую кислоту, галактуроновую кислоту, глюкуроновую кислоту, глицериновую кислоту, гликолевую кислоту, кетоглутаровую кислоту, а-кетоглутаровую кислоту, лактоизолимонную кислоту, щавелевоуксусную кислоту, пировиноградную кислоту, хинную кислоту, шикимовую кислоту, янтарную кислоту, дубильную кислоту, гидроксиуксусную кислоту, пробковую кислоту, себациновую кислоту, азелаиновую кислоту, пимелиновую кислоту, каприновую кислоту и их комбинации.

Эмульгаторы

Жевательная резинка может также содержать эмульгаторы, которые способствуют диспергированию несмешиваемых компонентов в одну стабильную систему. Эмульгаторы, пригодные в настоящем изобретении, включают глицерилмоностеарат, лецитин, моноглицериды жирных кислот, диглицериды, пропиленгликоля моностеарат, метилцеллюлозу, альгинаты, каррагенан, ксантановую камедь, желатин, рожковое дерево, трагакант, камедь бобов рожкового дерева, пектин, альгинаты, галактоманнаны, такие как гуаровая камедь, камедь бобов рожкового дерева, глюкоманнан, желатин, крахмал, производные крахмала, декстрины и производные целлюлозы, такие как карбоксиметилцеллюлоза, подкисляющие средства, такие как яблочная кислота, адипиновая кислота, лимонная кислота, виннокаменная кислота, фумаровая кислота и подобные, используемые отдельно, и их смеси. Эмульгатор можно использовать в количествах от приблизительно 2% до приблизительно 15% и, более конкретно, от приблизительно 7% до приблизительно 11% по массе состава резинки.

Красители

Окрашивающие средства можно использовать в количествах, эффективных для получения желаемого цвета. Окрашивающие средства могут включать пигменты, которые можно включать в количествах до приблизительно 6% по массе готовой резинки. Например, диоксид титана можно включать в количествах до приблизительно 2% и предпочтительно менее чем приблизительно 1% по массе состава резинки. Красители могут также включать природные пищевые красители или окрашивающие вещества, подходящие для пищевых, лекарственных и косметических применений. Данные красители известны как окрашивающие вещества и лаки для пищевых продуктов, лекарственных препаратов и косметических средств. Материалы, пригодные для вышеупомянутых применений, предпочтительно растворимы в воде. Пояснительные неограничивающие примеры включают индигоидное окрашивающее вещество, известное как синий №2 для пищевых продуктов, лекарственных препаратов и косметических средств, которое представляет собой динатриевую соль 5,5-индигооловодисульфоновой кислоты. Аналогично, окрашивающее вещество, известное как зеленый №1 для пищевых продуктов, лекарственных препаратов и косметических средств содержит трифенилметановое окрашивающее вещество и представляет собой мононатриевую соль 4-[4-(N-этил-п-сульфонийбензиламино)дифенилметилен]-[1-(N-этил-N-п-сульфонийбензил)-дельта-2,5-циклогексадиенимина]. Полное перечисление всех красителей для пищевых продуктов, лекарственных препаратов и косметических средств и их соответствующие химические структуры можно найти в Kirk-Othmer Encyclopedia of Chemical Technology, 3rd Edition, in volume 5 at pages 857-884, текст которой включен в настоящий документ ссылкой.

Как классифицируется согласно Закону США о пищевых продуктах, лекарственных препаратах и косметических средствах (Раздел 21 Свода федеральных нормативных актов глава 73), красители могут содержать не подлежащие сертификации красители (иногда называемые природными, даже если они могут быть произведены синтетически) и сертифицированные красители (иногда называемые искусственными) или их комбинации. Согласно некоторым вариантам осуществления не подлежащие сертификации или натуральные красители могут включать, помимо прочего, экстракт аннатто (Е160b), биксин, норбиксин, астаксантин, дегидрированные свеклы (порошок свеклы), красный свекольный/бетанин (Е162), ультрамариновый синий, кантаксантин (Е161g), криптоксантин (Е161с), рубиксантин (E161d), виолаксантин (Е161е), родоксантин (E161f), карамель (E150(a-d)), β-апо-8′-каротиналь (Е160е), β-каротин (Е160а), альфа-каротин, гамма-каротин, этиловый сложный эфир бета-апо-8-каротиналя (E160f), флавоксантин (Е161а), лютеин (Е161b), экстракт кошинели (Е120); кармин (Е132), кармуазин/азорубин (Е122), медь-хлорофиллин натрия (Е141), хлорофиллин (Е140), обжаренную частично обезжиренную муку из семян хлопчатника для готовки, глюконат железа, лактат железа, экстракт виноградного красителя, экстракт кожицы винограда (enocianina), антоцианины (Е163), муку из водорослей Haematococcus, синтетический оксид железа, оксиды и гидроксиды железа (Е172), фруктовый сок, овощной сок, муку из высушенных водорослей, муку и экстракт тагетеса (бархатцы прямостоячие), морковное масло, масло эндосперма кукурузы, паприку, олеосмолу паприки, дрожжи Phaffia, рибофлавин (Е101), шафран, диоксид титана, куркуму (Е100), олеосмолу куркумы, амарант (Е123), капсантин/капсорбин (Е160с), ликопин (E160d), и их комбинации.

Согласно некоторым вариантам осуществления сертифицированные красители могут включать, помимо прочего, краситель для химической и пищевой промышленности синий №1, краситель для химической и пищевой промышленности синий №2, краситель для химической и пищевой промышленности зеленый №3, краситель для химической и пищевой промышленности красный №3, краситель для химической и пищевой промышленности красный №40, краситель для химической и пищевой промышленности желтый №5 и краситель для химической и пищевой промышленности желтый №6, тартразин (Е102), хинолиновый желтый (Е104), краситель желтый «солнечный закат» (Е110), понсо (Е124), эритрозин (Е127), патентованный голубой V (Е131), диоксид титана (Е171), алюминий (Е173), серебро (Е174), золото (Е175), пигмент рубин/рубиновый литол ВК (Е180), карбонат кальция (Е170), уголь (Е153), черный PN/черный краситель BN (Е151), зеленый S/бриллиантовый зеленый BS (Е142), и их комбинации. Согласно некоторым вариантам осуществления сертифицированные красители могут включать алюминиевые лаки для химической и пищевой промышленности. Они включают соли алюминия окрашивающих веществ для химической и пищевой промышленности, нанесенные на нерастворимую подложку из гидрата оксида алюминия. Кроме того, согласно некоторым вариантам осуществления сертифицированные красители могут быть включены в виде солей кальция.

Функциональные ингредиенты

Дополнительные добавки, содержащие функциональные ингредиенты, включают физиологические охлаждающие средства, смягчающие горло средства, специи, согревающие средства, средства для отбеливания зубов или другие ингредиенты для ухода за зубами, средства для освежения дыхания, витамины, нутрицевтики, фитохимические вещества, полифенолы, антиоксиданты, активные ингредиенты, минералы, кофеин, лекарственные средства и другие активные вещества и могут также быть включены в композицию жевательной резинки. Такие компоненты можно использовать в количествах, достаточных для достижения их предполагаемых эффектов, и они будут более полно обсуждаться ниже.

Освежающие дыхание ингредиенты

Освежители дыхания могут содержать эфирные масла, а также различные альдегиды, спирты и подобные материалы. Согласно некоторым вариантам осуществления эфирные масла могут включать масла мяты курчавой, мяты перечной, винтергрина, сассафраса, хлорофилл, цитраль, гераниол, кардамона, гвоздики, шалфея, карвакрола, эвкалипта, кардамона, экстракт коры магнолии, майорана, корицы, лимона, лайма, грейпфрута и апельсина. Согласно некоторым вариантам осуществления альдегиды, такие как коричный альдегид и салицилальдегид, можно использовать. Кроме того, химические вещества, такие как ментол, карвон, изогарригол и анетол, могут работать в качестве освежителей дыхания. Среди них, наиболее часто используемыми являются масла мяты курчавой, мяты перечной и хлорофилл.

В дополнение к эфирным маслам и химическим веществам, полученным из них, согласно некоторым вариантам осуществления освежители дыхания могут включать, помимо прочего, цитрат цинка, ацетат цинка, фторид цинка, сульфат цинка-аммония, бромид цинка, йодид цинка, хлорид цинка, нитрат цинка, фторсиликат цинка, глюконат цинка, тартарат цинка, сукцинат цинка, формиат цинка, хромат цинка, фенолсульфонат цинка, дитионат цинка, сульфат цинка, нитрат серебра, салицилат цинка, глицерофосфат цинка, нитрат меди, хлорофилл, хлорофилла медный комплекс, хлорофиллин, гидрированное хлопковое масло, диоксид хлора, бета-циклодекстрин, цеолит, содержащий оксид кремния материал, материал на основе углерода, ферменты, такие как лакказа, и их комбинации.

Согласно некоторым вариантам осуществления профили высвобождения пробиотиков можно контролировать для состав резинки, включая, помимо прочего, продуцирующие молочную кислоту микроорганизмы, такие как Bacillus coagulans, Bacillus subtilis, Bacillus laterosporus, Bacillus laevolacticus, Sporolactobacillus inulinus, Lactobacillus acidophilus, Lactobacillus curvatus, Lactobacillus plantarum, Lactobacillus jenseni, Lactobacillus casei, Lactobacillus fermentum, Lactococcus lactis, Pedioccocus acidilacti, Pedioccocus pentosaceus, Pedioccocus urinae, Leuconostoc mesenteroides, Bacillus coagulans, Bacillus subtilis, Bacillus laterosporus, Bacillus laevolacticus, Sporolactobacillus inulinus и их смеси. Освежители дыхания также известны под следующими торговыми марками: Retsyn™, Actizol™ и Nutrazin™. Примеры регулирующих неприятный запах композиций также включены в патент США №5300305, выданный Stapler и соавт., и в публикации заявок на патенты США №2003/0215417 и №2004/0081713, которые включены в их полноте в настоящий документ ссылкой для всех целей.

Ингредиенты для ухода за зубами

Ингредиенты для ухода за зубами (также известные как ингредиенты для ухода за полостью рта) могут включать, помимо прочего, отбеливатели зубов, вещества для удаления налета, средства для очистки полости рта, отбеливающие средства, десенсибилизаторы, средства для реминерализации зубов, антибактериальные средства, противокариозные средства, кислотные буферные средства от зубного налета, поверхностно-активные вещества и средства против зубного камня. Неограничивающие примеры таких ингредиентов могут включать гидролитические средства, включая протеолитические ферменты, абразивы, такие как гидратированный диоксид кремния, карбонат кальция, бикарбонат натрия и оксид алюминия, другие активные удаляющие налет компоненты, такие как поверхностно-активные средства, включая, помимо прочего, анионные поверхностно-активные вещества, такие как стеарат натрия, пальминат натрия, сульфатированный бутилолеат, олеат натрия, соли фумаровой кислоты, глицерин, гидроксилированный лецитин, лаурилсульфат натрия и хелаторы, такие как полифосфаты, которые обычно используют в качестве ингредиентов для предупреждения появления зубного камня. Согласно некоторым вариантам осуществления ингредиенты для ухода за зубами могут также включать тетранатрия пирофосфат и натрия триполифосфат, бикарбонат натрия, кислый пирофосфат натрия, натрия триполифосфат, ксилит, гексаметафосфат натрия.