Область техники

Данное изобретение относится к технологии бумажного производства. В частности, данное изобретение касается прессовых тканей для секции прессования бумагоделательной машины.

Описание известного уровня техники

Во время процесса бумажного производства полотно целлюлозной волокнистой массы формуется нанесением волокнистой жидкой массы, то есть водной дисперсии волокон целлюлозы, на движущуюся формующую ткань в формующей секции бумажной машины. Большое количество воды удаляется из жидкой массы через формующую ткань, оставляя на ее поверхности целлюлозное волокнистое полотно.

Свежеизготовленное целлюлозное волокнистое полотно передается из секции формования в секцию прессования, которая содержит ряд зон прессования. Целлюлозное волокнистое полотно проходит через зоны прессования, поддерживаемое прессовой тканью, или, как это часто имеет место, между двумя прессовыми тканями. В зонах прессования целлюлозное волокнистое полотно подвергается действию сжимающих сил, которые выжимают из него воду и объединяют целлюлозные волокна в полотне друг с другом, чтобы превратить целлюлозное волокнистое полотно в бумажное полотно. Вода впитывается тканью или тканями прессовой части и в идеальном случае не возвращается в бумажное полотно.

В конце концов бумажное полотно передается в сушильную секцию, которая может содержать по меньшей мере один ряд вращающихся сушильных барабанов или цилиндров, нагреваемых изнутри паром. Свежеизготовленное бумажное полотно направляется по змеевидной траектории последовательно вокруг каждого из цилиндров с помощью сушильной ткани, которая удерживает бумажное полотно вблизи поверхностей цилиндров. Нагретые цилиндры уменьшают содержание воды в бумажном полотне до желаемого уровня посредством испарения.

Должно быть понятно, что все ткани для формования, прессования и сушки на бумагоделательной машине имеют форму бесконечных замкнутых петель и функционируют подобно конвейерным лентам. Также должно быть понятно, что изготовление бумаги - непрерывный процесс, который происходит на значительных скоростях. То есть волокнистый жидкий раствор непрерывно наносится на формующую ткань в секции формования, в то время как вновь изготовленное бумажное полотно непрерывно сматывается в рулоны после того, как оно выходит из секции сушки.

Конкретно данное изобретение относится к прессовым тканям, используемым в секции прессования. Прессовые ткани играют критическую роль в процессе производства бумаги. Одной из их функций, как сказано выше, является поддержание и транспортировка бумажных изделий, производимых посредством прессовых зазоров.

Прессовые ткани участвуют также в окончательной отделке поверхности бумажного полотна. То есть прессовые ткани конструируются так, чтобы они имели гладкие поверхности и равномерно эластичные структуры, чтобы в ходе прохождения через зазоры пресса бумаге была придана гладкая поверхность без отпечатков.

Возможно, наиболее важно то, что прессовые ткани принимают большие количества воды, извлекаемой из влажной бумаги в зазоре пресса. Чтобы выполнять эту функцию, в прессовой ткани должно постоянно иметься пространство для прохода воды, обычно называемое объемом пустот, и ткань должна иметь достаточную проницаемость для воды в течение всего срока ее использования. Наконец, прессовые ткани должны быть способны предотвращать возвращение назад воды, принятой из влажной бумаги, и повторное увлажнение бумаги на выходной стороне зоны контакта валов пресса.

Современные прессовые ткани имеют многочисленные разновидности в соответствии с требованиями бумагоделательных машин, на которых они устанавливаются, и разными производимыми сортами бумаги. В большинстве случаев они включают тканый каркас, в котором иглопробиванием закреплен прочес тонковолокнистого нетканого материала. Ткани каркаса можно ткать из моноволокна, крученого моноволокна, комплексных нитей или крученых комплексных нитей и они могут быть однослойными, многослойным или ламинированными. Нити обычно экструдируются из синтетических полимерных смол, таких как полиамидные и полиэфирные смолы, используемые для этой цели специалистами обычной квалификации по технологии тканей для бумагоделательных машин.

Сами тканые каркасы имеют много различных видов. Например, они могут ткаться бесконечными или же плоскими и впоследствии соединяться в бесконечную петлю с тканым швом. Альтернативно они могут производиться с использованием процесса, известного как модифицированное бесконечное ткачество, при котором кромки по ширине ткани каркаса, используя ее нити машинного направления, снабжаются соединительными петлями. В этом процессе продольные нити ткут непрерывно назад и вперед между кромками по ширине ткани, поворачивая назад у каждой кромки и формируя соединительную петлю. Изготовленной таким образом ткани каркаса придают форму бесконечной замкнутой ленты во время ее установки на бумагоделательную машину и по этой причине ее называют соединяемой на машине тканью. Чтобы придать такой ткани форму бесконечной замкнутой ленты, две кромки по ширине сводятся вместе, соединительные петли на двух кромках взаимно вводят в зазоры между ними, образуя встречно-гребенчатую структуру, и соединительный стержень или ось пропускают сквозь канал, который формируют встречно-гребенчатые соединительные петли.

Далее, тканые каркасы могут быть многослойными, когда по меньшей мере одну ткань каркаса помещают в бесконечную ленту, формируемую другой тканью, и иглопробиванием прочеса из штапельного волокна через эти ткани каркаса соединяют их друг с другом. Одна или несколько из этих тканых тканей каркаса может быть типа соединяемой на машине. Это хорошо известная в настоящее время многослойная прессовая ткань с многослойной несущей структурой.

В любом случае тканые каркасы или имеют форму бесконечных лент, или соединяются в такие формы, имея заданную длину, измеренную в продольном направлении, и заданную ширину, измеренную в поперечном направлении. Поскольку конфигурации бумагоделательных машин изменяются в широких пределах, изготовители тканей для бумагоделательных машин должны производить прессовые и другие ткани для бумагоделательных машин по размерам, необходимым для удовлетворения специфических требований бумагоделательных машин заказчиков. Само собой разумеется, что это требование затрудняет производственный процесс, поскольку обычно каждая прессовая ткань должна быть сделана на заказ.

В ответ на эту потребность производить прессовые ткани с широкой номенклатурой длины и ширины более быстро и эффективно в последние годы стали производиться прессовые ткани, использующие спиральную технологию, описанную в патенте США №5360656, содержание которого включено в данный текст путем ссылки на соответствующий документ.

В патенте США №5360656 описывается прессовая ткань, содержащая ткань каркаса с одним или несколькими слоями материала из штапельного волокна, присоединенными к ней иглопробиванием. Ткань каркаса содержит по меньшей мере один слой, составленный из намотанной по спирали полосы тканого материала, имеющей ширину, которая меньше, чем ширина ткани каркаса. Ткань каркаса бесконечна в продольном или машинном, направлении. Продольные нити наматываемой по спирали полосы, образуют угол с продольным направлением прессовой ткани. Полоса тканого материала может быть соткана плоской на ткацком станке, более узком, чем обычно используемые для производства тканей для бумагоделательной машины.

Ткань каркаса содержит множество намотанных по спирали и соединенных витков относительно узкой полосы тканого материала. Тканевая полоса соткана из продольных (основных) и поперечных (уточных) нитей. Соседние витки намотанной по спирали тканевой полосы могут прилегать друг к другу, и спиральный непрерывный шов, производимый таким образом, может быть выполнен сшиванием, сшиванием стежками, сплавлением или сваркой.

Альтернативно части смежных продольных кромок соединяемых спиральных витков могут быть расположены внахлестку, при условии, что кромки имеют уменьшенную толщину, чтобы не вызывать увеличения толщины в области перекрытия. Далее, интервал между продольными нитями на кромках полосы может быть увеличен, чтобы когда примыкающие спиральные витки будут расположены внахлестку, интервал между продольными нитями в области перекрытия мог остаться неизменным.

В любом случае результатом является тканый каркас в форме бесконечной замкнутой ленты, имеющий внутреннюю поверхность, продольное (машинное) направление и поперечное (перпендикулярное машинному) направление. Боковые кромки тканого каркаса затем подрезаются, чтобы сделать их параллельными его продольному (машинному) направлению. Угол между машинным направлением тканого каркаса и спиральным непрерывным швом может быть относительно малым, обычно меньше 10°. Продольные (основные) нити полосы тканого материала образуют тот же самый относительно малый угол с продольным (машинным) направлением тканого каркаса. Аналогично перпендикулярные (уточные) нити полосы тканого материала, будучи перпендикулярными продольным (основным) нитям, образуют тот же самый относительно малый угол с поперечным (перпендикулярным машинному) направлением тканого каркаса. Короче говоря, ни продольные (основные), ни поперечные (уточные) нити полосы тканого материала не совмещаются с продольным (машинным) или поперечным (перпендикулярным машинному) направлениями тканого каркаса.

Согласно способу, описанному в патенте США №5360656, чтобы собрать тканый каркас, полоса тканого материала наматывается вокруг двух параллельных роликов. Было установлено, что бесконечные ткани каркаса с разнообразной шириной и длиной могут быть получены намоткой по спирали относительно узкого куска полосы тканого материала вокруг двух параллельных роликов, при этом длина конкретной бесконечной ткани каркаса определяется длиной каждого спирального витка полосы тканого материала, а ширина определяется числом спиральных витков полосы тканого материала. Таким образом можно избежать прежней необходимости ткачества на заказ полных тканей каркаса заданной длины и ширины. Вместо этого для производства полосы тканого материала может использоваться узкий ткацкий станок шириной 0,5 метра (20 дюймов), но по практическим соображениям может быть предпочтительным обычный текстильный ткацкий станок, имеющий ширину от 1,0 до 1,5 м (от 40 до 60 дюймов).

В патенте США №5360656 также описана прессовая ткань, содержащая ткань каркаса, имеющую два слоя, каждый из которых образован намотанной по спирали полосой тканого материала. Оба слоя имеют форму бесконечной замкнутой ленты, при этом один из них находится на внутренней стороне бесконечной ленты, формируемой другим слоем. Предпочтительно намотанная по спирали полоса тканого материала одного слоя образует спираль в направлении, противоположном направлению спирали полосы тканого материала в другом слое. То есть более конкретно намотанная по спирали полоса в одном слое формирует правую спираль, в то время как полоса в другом слое формирует левую спираль. В такой двухслойной дублированной ткани каркаса продольные (основные) нити полосы тканого материала в каждом из двух слоев образуют относительно малые углы с продольным (машинным) направлением тканого каркаса, а продольные (основные) нити полосы тканого материала в одном слое образуют угол с продольными (основными) нитями полосы тканого материала в другом слое. Точно так же поперечные (уточные) нити полосы тканого материала в каждом из двух слоев образуют относительно малые углы с поперечным (перпендикулярным машинному) направлением тканого каркаса, а поперечные (уточные) нити полосы тканого материала в одном слое образуют угол с поперечными (уточными) нитями полосы тканого материала в другом слое. Короче говоря, ни продольные (основные), ни поперечные (уточные) нити полосы тканого материала в обоих слоях не совпадают с продольным (машинным) или поперечным (перпендикулярным машинному) направлениями ткани каркаса. Кроме того, ни продольные (основные), ни поперечные (уточные) нити полосы тканого материала в любом слое не располагаются на одной линии с такими же нитями из другого слоя.

Как следствие, ткани каркаса, описанные в патенте США №5360656, не имеют никаких определенных нитей машинного или перпендикулярного машинному направлений. Вместо этого системы нитей лежат в направлениях под косыми углами к машинному и перпендикулярному машинному направлениям. Прессовая ткань, имеющая такую ткань каркаса, может называться многоосной прессовой тканью. Принимая во внимание, что стандартные прессовые ткани известного уровня техники имеют три оси: одну в машинном направлении (MD), одну в перпендикулярном машинному направлении (CD) и одну в направлении по оси Z, которая проходит в направлении толщины ткани, многоосная прессовая ткань имеет не только эти три оси, но также еще по меньшей мере две оси, определяемые направлениями систем нитей в ее намотанном по спирали слое или слоях. Кроме того, имеются различные пути потока в направлении по оси Z многоосной прессовой ткани. Как следствие, многоосная прессовая ткань имеет по меньшей мере пять осей. Из-за своей многоосной структуры многоосная прессовая ткань, имеющая больше чем один слой, показывает превосходную устойчивость к вложению слоев друг в друга и/или к разрушению под действием сжатия в зазоре пресса во время процесса бумажного производства по сравнению с тканью, имеющей слои тканого каркаса, системы нитей которых параллельны друг другу.

Обратимся теперь к тонкому нетканому волокнистому материалу, закрепляемому иглопробиванием на ткани каркаса при производстве современной прессовой ткани. Многие из таких прессовых тканей производятся с так называемой многослойной структурой прочеса.

Многослойные структуры прочеса состоят из множества слоев прочеса, каждый из которых состоит из волокон различной линейной плотности. Как правило, слой или слои волокнистого прочеса, состоящего из относительно грубых волокон, крепятся иглопробиванием к ткани каркаса первыми. Затем слой или слои волокнистого материала, состоящего из более тонких волокон, накладываются поверх слоев более грубых волокон. Результатом является прессовая ткань, имеющая высокую воздухо- и водопроницаемость благодаря грубым волокнам во внутренних слоях волокнистого прочеса и гладкую поверхность прессования с высокой степенью однородности прессования благодаря тонким волокнам на поверхности.

Предпочтительно прессующая поверхность прессовой ткани должна быть свободной от следов игл, промежутков или отверстий, остающихся там, где зазубренные иглы, используемые в процессе иглопробивания, проникали через поверхность. Чтобы устранить следы игл на поверхности прессовой ткани, общепринято выполнять ее иглопробивание с другой стороны, чтобы иглы вдавливали волокна прочеса со стороны внутренней части прессовой ткани наружу для заполнения следов игл и сглаживания поверхности прессовой ткани. К сожалению, там, где прессовая ткань имеет многослойную структуру волокнистого прочеса, это обратное иглопробивание выдавливает грубые волокна из внутренней части прессовой ткани к поверхности. Это ставит под угрозу равномерное распределение давления, получаемое при поверхностном слое из тонкого волокна, так как грубые волокна выталкиваются на поверхность, и мешает создать многослойную прессовую ткань, свободную от следов игл.

Данное изобретение предлагает решение этой проблемы известного уровня техники.

Сущность изобретения

Соответственно данное изобретение представляет многослойную прессовую ткань, которая подобно тканям известного уровня техники содержит ткань каркаса в форме бесконечной замкнутой ленты, имеющей наружную сторону и внутреннюю сторону. Первый прочес из штапельного волокна присоединен к наружной стороне ткани каркаса. Первый прочес из штапельного волокна состоит из множества первых штапельных волокон.

Тонкая мелкоячеистая ткань расположена поверх первого прочеса из штапельного волокна с наружной стороны ткани каркаса, а второй прочес из штапельного волокна присоединен к тонкой мелкоячеистой ткани. Второй прочес из штапельного волокна состоит из множества вторых штапельных волокон, более тонких, то есть меньшего диаметра или меньшей линейной плотности, чем волокна из множества первых штапельных волокон.

Первый прочес из штапельного волокна обычно присоединяется к наружной стороне ткани каркаса иглопробиванием. Точно так же второй прочес из штапельного волокна обычно присоединяется к тонкой мелкоячеистой ткани таким же способом. Неизбежно некоторые следы игл будут оставаться на поверхности второго прочеса из штапельного волокна в результате процесса иглопробивания. Число и размер следов игл могут быть уменьшены путем иглопробивания с внутренней стороны ткани каркаса. В данном изобретении тонкая мелкоячеистая ткань, которая имеет отверстия не больше чем 0,5 мм в любом измерении, предотвращает перемещение более грубых волокон из множества первых штапельных волокон к контактирующей с бумагой поверхности прессовой ткани.

Данное изобретение будет описано ниже более подробно со ссылками на чертежи, перечисленные ниже.

Краткое описание чертежей

Фиг.1 представляет собой схематическое перспективное изображение многослойной прессовой ткани, выполненной согласно данному изобретению.

На фиг.2 показано аналогичное изображение дополнительной формы осуществления изобретения.

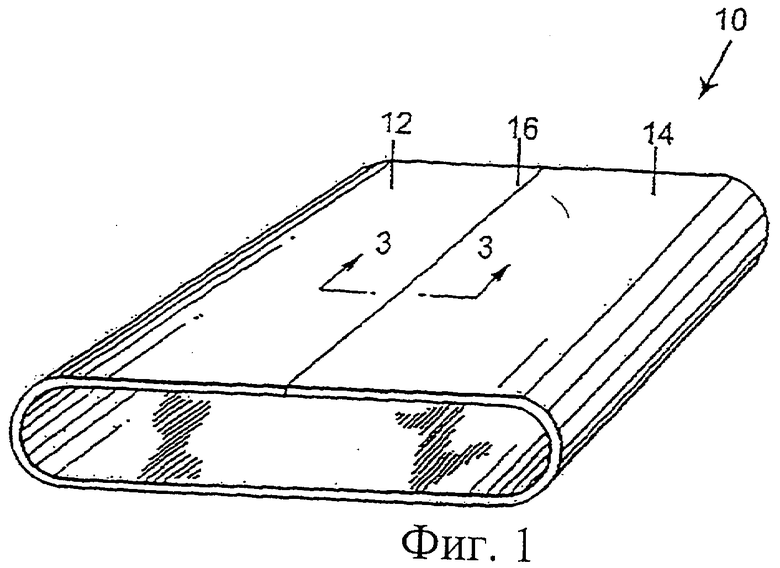

На фиг.3 показан вид в разрезе, выполненном по линии 3-3 на фиг.1.

Подробное описание предпочтительных форм осуществления изобретения

Обратимся теперь к этим чертежам, где фиг.1 представляет собой схематическое перспективное изображение прессовой ткани 10 согласно данному изобретению. Прессовая ткань 10 относится к соединяемой на машине разновидности и принимает форму бесконечной замкнутой ленты, когда два ее конца 12, 14 будут соединены друг с другом швом 16.

В дополнительной форме осуществления изобретения, как показано на схематическом перспективном изображении на фиг.2, прессовая ткань 20 не имеет никакого шва и имеет форму бесконечной замкнутой ленты.

На фиг.3 показан вид в разрезе, выполненном по линии 3-3 на фиг.1. Прессовая ткань 10 содержит ткань 30 каркаса. Вообще ткань 30 каркаса может быть тканой, нетканой, нетканым рядом нитей, ориентированных в машинном или перпендикулярном машинному направлениях, вязаными или плетеными структурами нитей из разновидностей, используемых при производстве тканей для бумагоделательных машин, таких как моноволокно, крученые моноволокна и/или комплексные нити, экструдированные из полимерных смол. Для этой цели могут использоваться смолы из семейств полиамидов, сложных полиэфиров, полиуретанов, полиарамидов и полиолефиновых смол.

Ткань 30 каркаса альтернативно может быть образована из сетчатых тканей, таких как описанные в патенте США №4427734, содержание которого включено в данное описание путем ссылки на соответствующий документ. Кроме того, ткань 30 каркаса может быть изготовлена намоткой по спирали полосы тканого, нетканого, вязаного, плетеного или сетчатого материала согласно способам, описанным в патенте США №5360656, содержание которого включено в данный текст путем ссылки на соответствующий документ. Ткань 30 каркаса может соответственно содержать намотанную по спирали полосу, где каждый спиральный виток присоединяется к следующему непрерывным швом, делающим ткань 30 каркаса бесконечной в продольном направлении.

Ткань 30 каркаса может быть бесконечной или, как показано на фиг.3, соединяемой на машине. Как сказано, ткань 30 каркаса ткут из моноволокон с двухслойным или двусторонним, ткацким переплетением. Нити 32 машинного направления, являющиеся уточными нитями в соединяемой на машине ткани 30 каркаса, формируют соединительные петли 34, которые переплетаются встречно-гребенчатым образом, создавая канал, через который пропускается стержень 36 для соединения ткани 30 каркаса в бесконечную замкнутую ленту. Нити 38 перпендикулярного машинному направления, которые являются основными нитями во время ткачества ткани 30 каркаса, подобно нитям 32 машинного направления для иллюстрации показаны в виде моноволокон.

Один или несколько слоев прочеса 40 из штапельного волокна накладываются на наружную сторону ткани 30 каркаса, и, возможно, также на внутреннюю сторону, и составляющие его волокна внедряются в ткань 30 каркаса путем иглопробивания. Присоединение осуществляется так, чтобы оставить слой прочеса 40 из штапельного волокна на наружной стороне, и возможно, на внутренней стороне ткани 30 каркаса.

Затем тонкая мелкоячеистая ткань 44 располагается на прочесе 40 из штапельного волокна с наружной стороны ткани 30 каркаса. Тонкая мелкоячеистая ткань 44 может быть тканой или нетканой, и может быть бесконечной, сотканной плоской или спирально намотанной на прочес 40 из штапельного волокна. Как изображено на фиг.3, тонкая мелкоячеистая ткань 44 имеет однослойное ткацкое переплетение, такое как показанное полотняное переплетение, нитей 46 машинного направления и нитей 48 перпендикулярного машинному направления; при этом нити обоих направлений могут быть моноволокнами. Однако в ткачестве тонкой мелкоячеистой ткани 44 кроме моноволокон могут использоваться и другие типы нитей. Как нити 46, 48, так и ячейки тканой структуры тонкой мелкоячеистой ткани 44 тоньше и меньше, чем таковые у ткани 30 каркаса.

Вообще говоря, тонкая мелкоячеистая ткань 44 подобно ткани 30 каркаса может быть тканой, нетканой, неткаными рядами нитей, ориентированных в машинном или перпендикулярном машинному направлении, вязаными или плетеными структурами нитей из разновидностей, используемых в производстве тканей для бумагоделательных машин, таких как моноволокно, крученое моноволокно и/или комплексные нити, экструдированные из полимерных смол. Для этой цели могут использоваться смолы из семейств полиамидов, сложных полиэфиров, полиуретанов, полиарамида и полиолефиновых смол.

Тонкая мелкоячеистая ткань 44 может альтернативно быть образована из сетчатых тканей, таких как описанные в патенте США №4427734, содержание которого включено в данное описание путем ссылки на соответствующий документ. Кроме того, тонкая мелкоячеистая ткань 44 может быть изготовлена путем намотки по спирали полосы тканого, нетканого, вязаного, плетеного или сетчатого материала согласно способам, описанным в патенте США №5360656, содержание которого включено в данное описание путем ссылки на соответствующий документ. Тонкая мелкоячеистая ткань 44 может соответственно содержать намотанную по спирали полосу, где каждый спиральный виток присоединяется к следующему непрерывным швом, делающим тонкую мелкоячеистую ткань 44 бесконечной в продольном направлении.

Если тонкая мелкоячеистая ткань 44 бесконечна, она может быть расположена на прочесе 40 из штапельного волокна в виде рукава или носка. Кроме того, в тех случаях, когда тонкая мелкоячеистая ткань 44 бесконечна или спирально намотана на прочес 40 из штапельного волокна в соответствии с патентом США №5360656, и ткань 30 каркаса является соединяемой на машине, как изображено на фиг.3, в конечном счете будет необходимо разрезать тонкую мелкоячеистую ткань 44 поперек около шва, формируемого соединительной петлей 34 и стержнем 36, чтобы сделать возможной установку прессовой ткани 10 на бумагоделательной машине, что хорошо понятно специалистам обычной квалификации в данной области техники.

В любом случае тонкая мелкоячеистая ткань 44 называется так потому, что нити ее компонентов и/или материал сетки более тонки (меньшего размера или диаметра, меньшей толщины или меньшей линейной плотности), чем таковые у ткани 30 каркаса, и ее ячейки более мелкие, чем у ткани 30 каркаса. Например, тонкая мелкоячеистая ткань 44 может иметь отверстия не более 0,5 мм в любом измерении.

Наконец, один или несколько слоев прочеса 50 из штапельного волокна накладываются на наружную сторону тонкой мелкоячеистой ткани 44, и составляющие его волокна внедряются в тонкую мелкоячеистую ткань 44 и запутываются в ней при иглопробивании. Присоединение осуществляется так, чтобы оставить слой прочеса 50 из штапельного волокна на наружной стороне тонкой мелкоячеистой ткани 44.

Прочес 40 из штапельного волокна и прочес 50 из штапельного волокна могут содержать штапельные волокна из любой полимерной смолы, используемой в производстве тканей для бумагоделательной машины, но предпочтительно изготавливаются из полиамидной смолы. Штапельные волокна, образующие прочес 50 из штапельного волокна, могут иметь меньшие размеры поперечного сечения или меньший диаметр или меньшую линейную плотность, чем волокна прочеса 40 из штапельного волокна. Например, штапельные волокна прочеса 50 могут иметь линейную плотность 6 денье, в то время как штапельные волокна прочеса 40 могут иметь линейную плотность 24 денье.

В отличие от многослойных прессовых тканей известного уровня техники тонкие волокна прочеса 50 из штапельного волокна отделены от относительно более грубых волокон прочеса 40 из штапельного волокна тонкой мелкоячеистой тканью 44. Тонкая мелкоячеистая ткань 44 ограничивает глубину, на которую тонкие волокна прочеса 50 из штапельного волокна проникают в прочес 40 из штапельного волокна и ткань 30 каркаса во время иглопробивания прочеса 50 из штапельного волокна.

Кроме того, когда обратная сторона прессовой ткани 10 пробивается иглами, после присоединения прочеса 50 из штапельного волокна к лицевой стороне мелкие ячейки ткани 44 препятствуют перемещению относительно более грубых штапельных волокон прочеса 40 из штапельного волокна в прочес 50 из штапельного волокна.

В многослойных прессовых тканях известного уровня техники часть из тонких волокон после иглопробивания может содержать до 75% тонких волокон, в то время как часть из грубых волокон может содержать до 75% грубых волокон, при этом остальные 25% волокон в каждой части являются волокнами противоположного вида, внедренными в них иглопробиванием. Имеется также промежуточная область на стыке между частями из тонкого и грубого волокна, где тонкие и грубые волокна смешиваются. Данное изобретение может исключить или существенно уменьшить это смешивание. В результате грубых волокон прочеса 40 из штапельного волокна на лицевой стороне прессовой ткани 10 может быть мало или они будут отсутствовать.

Кроме того, тонкая мелкоячеистая ткань 44 обеспечивает прессовой ткани 10 добавочную устойчивость к уплотнению при минимальном препятствовании потоку воды.

Среди преимуществ данной многослойной прессовой ткани 10 - ее превосходные характеристики гладкости, которые являются результатом однородности слоя лицевого волокнистого прочеса. Этот поверхностный слой придает более гладкую поверхность влажному бумажному полотну, с которым он входит в контакт в зоне контакта валов пресса.

Данная многослойная прессовая ткань 10 минимизирует повторное увлажнение, потому что однородный слой тонкого прочеса на лицевой стороне позволяет меньшему количеству воды возвращаться в бумажное полотно на выходной стороне зоны контакта валов пресса по сравнению с прессовыми тканями известного уровня техники. Та же однородность прессующей поверхности максимизирует степень высушивания бумажного полотна на выходной стороне зоны контакта валов пресса. Кроме того, тонковолокнистый, однородный, гладкий прочес на лицевой поверхности делает прессовую ткань 10 менее склонной к отделению бумажного полотна от ткани при приближении к зазору пресса, что вызывается скоплением воздуха между тканью и полотном, и уменьшает отпечатки на бумажном полотне благодаря отсутствию на ткани следов игл.

Конечно желательно, чтобы ткань 44 была в достаточной степени тонкой и мелкоячеистой, чтобы не маркировать бумажное полотно через прочес 50 из штапельного волокна, прикрепленный над ней иглопробиванием, и чтобы предохранять прочес 40 из относительно грубого волокна от смешивания с прочесом 50 из относительно тонкого штапельного волокна во время процесса иглопробивания. Кроме того, ткань 44 может быть достаточно мелкоячеистой, чтобы препятствовать перемещению волокон 50 через нее и иметь достаточную конструктивную целостность, чтобы выдерживать процесс иглопробивания.

Кроме того, тонкая мелкоячеистая ткань 44 может быть тканой или вязаной структурой, изготавливаемой с использованием нитей (основы и утка), имеющих диаметры в диапазоне от 0,04 до 0,50 мм. Такие нити могут иметь одинаковые или разные диаметры или линейную плотность. Далее, нити могут быть экструдированы из полиамида, полиуретана, полиэтилентерефталата (ПЭТФ), полибутилентерефталата (ПБТ), полиолефина и других полимерных смол, обычно используемых для этой цели специалистами обычной квалификации в данной области техники.

Например, тонкая мелкоячеистая ткань 44 может быть соткана из 0,25 мм полиамидных основных нитей и 0,25 мм полиамидных уточных нитей и может иметь по восемнадцать (18) каждых нитей на сантиметр. Такая ткань может иметь отверстия с размером приблизительно 0,30 на 0,30 мм, которые являются достаточно малыми, чтобы предотвратить иглопробивание грубых волокон прочеса через тонкую ткань с внутренней стороны ткани каркаса.

В другом примере тонкая мелкоячеистая ткань 44 может быть соткана из 0,19 мм полиэтиленовых моноволоконных основных нитей и 0,25 мм полиэтиленовых моноволоконных уточных нитей с плотностью 21,4 основных нитей на сантиметр и 18 уточных нитей на сантиметр. Такая ткань может иметь отверстия размером приблизительно 0,28 на 0,30 мм.

Тонкая мелкоячеистая ткань 44 альтернативно может быть экструдирована в виде формованных пленок и может быть перфорированной или неперфорированной. В последнем случае отверстия будут формироваться во время процесса иглопробивания. Нетканые материалы или нетканые материалы, полученные из расплава (спан-бонд), также могут использоваться.

Модификации вышеописанных форм осуществления изобретения в рамках прилагаемой формулы изобретения очевидны для специалистов обыкновенной квалификации в данной области техники.

Многослойная прессовая ткань относится к технологии бумажного производства и касается прессовых тканей для секции прессования бумагоделательной машины. Данная прессовая ткань включает в себя несущий каркас в виде бесконечной замкнутой ленты, первый прочес из штапельного волокна, присоединенный к наружной стороне несущего каркаса, тонкую мелкоячеистую ткань и второй прочес из штапельного волокна, присоединенный к наружной стороне мелкоячеистой ткани, причем волокна, образующие второй прочес из штапельного волокна тоньше, чем волокна, входящие в первый прочес из штапельного волокна. Тонкая мелкоячеистая ткань препятствует смешению волокон из первого и второго прочесов. Многослойная прессовая ткань позволяет получить более гладкую, без отпечатков бумагу, а также минимизирует ее повторное увлажнение. 2 н. и 12 з.п. ф-лы, 3 ил.

| KR 20010006742, 26.01.2001 | |||

| US 4503113, 05.03.1985 | |||

| Сукно машины и способ его изготовления | 1987 |

|

SU1834941A3 |

| Отжимной фетр или отжимное сеточное полотно для удаления жидкости из волокнистого материала в прессовой секции бумагоделательной машины | 1987 |

|

SU1671164A3 |

| РАБОЧЕЕ ОКНО ДУГОВОЙ ПЕЧИ12 | 0 |

|

SU407173A1 |

| KR 20010049749, 15.06.2001 | |||

| WO 9309942, 27.05.1993. | |||

Авторы

Даты

2008-04-27—Публикация

2003-10-28—Подача