1. Область техники

Изобретение относится к бумажному производству. Более конкретно, изобретение относится к прессовальным тканям для прессовой части бумагоделательной машины.

2. Уровень техники

В процессе бумажного производства образуют целлюлозное волокнистое полотно, осаждая волокнистую жидкую массу, т.е. водную дисперсию целлюлозных волокон, на движущуюся формовочную ткань в формовочной части бумагоделательной машины. Во время этого процесса из жидкой массы сквозь формовочную ткань уходит большое количество воды, покидая целлюлозное волокнистое полотно на поверхности формовочной ткани.

Затем полученное целлюлозное полотно перемещается из формовочной части в прессовую часть, в которой имеется ряд зазоров между прессовыми валами. Целлюлозное волокнистое полотно, несомое прессовальной тканью или, как часто бывает, помещенное между двумя прессовальными тканями, проходит через эти зазоры, где подвергается сильному сжатию, в результате чего вода из него отжимается и целлюлозные волокна в полотне слипаются друг с другом, превращая целлюлозное волокнистое полотно в лист. Вода впитывается прессовальной тканью или тканями и в идеальном случае не возвращается в бумажный лист.

В заключение, бумажный лист попадает в сушильную часть, включающую по меньшей мере один ряд вращающихся сушильных барабанов или цилиндров, нагреваемых изнутри паром. Сформированный бумажный лист направляется по серпантинной траектории последовательно вокруг каждого из ряда барабанов с помощью сушильной ткани, которая держит бумажный лист в плотном контакте с поверхностью барабанов. Нагретые барабаны уменьшают содержание воды в бумажной листе до желательного уровня за счет ее испарения.

Очевидно, что формовочная, прессовальная и сушильная ткани для бумагоделательной машины имеют вид бесконечных петель и действуют как конвейеры. Также очевидно, что изготовление бумаги - это непрерывный процесс, который идет со значительной скоростью, т.е. в формовочной части волокнистую жидкую массу непрерывно осаждают на формовочную ткань, а полученный бумажный лист после выхода из сушильной части непрерывно сматывают в рулоны.

Настоящее изобретение относится, в частности, к прессовальным тканям, используемым в прессовой части. Прессовальные ткани играют важную роль в процессе изготовления бумаги. Одна из их функций, как указано выше, заключается в том, что они служат опорой бумажного изделия и обеспечивают его перенос через зазоры между прессовыми валами.

Прессовальные ткани также участвуют в окончательной отделке поверхности бумажного листа и должны иметь гладкие поверхности и равномерно эластичную структуру, чтобы при прохождении между прессовыми валами поверхность бумаги получалась гладкой и без отпечатков.

Возможно, одним из важнейших обстоятельств является то, что прессовальные ткани впитывают большое количество воды, отжатой из мокрой бумаги прессовыми валами. Поэтому в прессовальной ткани буквально должно иметься пространство, обычно называемое пустотами, для заполнения водой, и ткань должна иметь достаточную водопроницаемость в течение всего срока службы. Кроме того, прессовальные ткани должны удерживать воду, не позволяя ей возвращаться в бумагу и снова смачивать ее на выходе из прессовых валов.

Современные прессовальные ткани имеют большое разнообразие типов для удовлетворения требованиям бумагоделательных машин, на которые они устанавливаются с целью изготовления определенных сортов бумаги. В общем случае они включают тканую ткань-основу, к которой путем иглопрокалывания прикреплен прочес тонкого нетканого волокнистого материала. Ткань-основа может быть соткана из одноволоконных, сложенных одноволоконных, многоволоконных и сложенных многоволоконных нитей и может быть однослойной и многослойной или слоистой. Нити обычно экструдируют из синтетических полимерных смол, таких как полиамидные и полиэфирные смолы, использование которых для этой цели известно специалистам в области бумагоделательных машин.

Сами тканые ткани-основы могут быть различных видов. Например, они могут быть получены бесконечным ткачеством или плоским ткачеством с последующим образованием бесконечной петли с тканым швом. Альтернативно, они могут быть изготовлены с помощью способа, известного как модифицированное бесконечное ткачество, в котором поперечные кромки ткани-основы имеют шовные петли, образованные нитями, расположенными в направлении хода бумаги в машине. В этом способе нити, расположенные в направлении хода бумаги в машине, пропускают вперед и назад между поперечными кромками ткани, поворачивая назад на каждой кромке с образованием шовной петли. Полученной таким образом ткани-основе придают бесконечную форму при ее установке на бумагоделательную машину, поэтому такие ткани называют сшиваемыми на машине тканями. Для придания ткани бесконечной формы две поперечные кромки сводят друг с другом так, что шовные петли на них перемежаются между собой с образованием встречно-гребенчатой структуры, а сквозь проход, образованный расположенными одна за другой шовными петлями, пропускают шпильку или стержень.

Кроме того, тканые ткани-основы могут быть сделаны слоистыми, если поместить одну ткань-основу внутрь бесконечной петли, образованной другой, и соединить их вместе, пропуская через обе ткани-основы прочес штапельного волокна путем иглопрокалывания. Одна ткань-основа или обе ткани-основы могут быть сшиваемой на машине тканью.

В любом случае тканые ткани-основы имеют вид бесконечных петель или могут быть сшиты в бесконечные петли и имеют определенную длину, измеряемую в продольном направлении, и определенную ширину, измеряемую в поперечном направлении. Поскольку существуют разнообразные конфигурации бумагоделательных машин, изготовители тканей для бумагоделательных машин должны выпускать прессовальные и другие предназначенные для машин ткани с размерами, позволяющими поместить их в определенных местах бумагоделательных машин своих клиентов. Понятно, что это требование затрудняет рациональную организацию производственного процесса, так как каждую ткань приходится делать на заказ.

Чтобы удовлетворить это требование и сделать процесс изготовления прессовальных тканей с различной длиной и шириной менее продолжительным и более эффективным, в последние годы прессовальные ткани изготавливали с использованием спирального метода согласно патенту США 5360656, на который делаются ссылки в настоящем описании.

В этом патенте США описана прессовальная ткань, содержащая ткань-основу, с которой путем иглопрокалывания соединен один слой или большее количество слоев штапельного волокнистого материала. Ткань-основа имеет по меньшей мере один слой, состоящий из намотанной по спирали ленты из тканой ткани, ширина которой меньше ширины ткани-основы. Ткань-основа является бесконечной в продольном направлении или направлении хода бумаги в машине. Продольные нити намотанной по спирали ленты составляют некоторый угол с продольным направлением прессовальной ткани. Лента из тканой ткани может быть получена плоским ткачеством на ткацком станке, более узком, чем станки, обычно используемые для изготовления тканей для бумагоделательных машин.

Ткань-основа содержит множество намотанных по спирали и соединенных витков относительно узкой ленты из тканой ткани. Эта лента соткана из продольных (основных) и поперечных (уточных) нитей. Соседние витки намотанной по спирали ленты могут прилегать друг к другу, а полученный спиральный непрерывный шов может быть образован путем сшивания, перевязки, сплавления или сварки. В альтернативном варианте соседние продольные кромочные части прилегающих спиральных витков могут быть расположены с нахлестом, если кромки имеют меньшую толщину, так что толщина в зоне нахлеста не увеличивается. Далее, могут быть увеличены промежутки между продольными нитями на кромках ленты, поэтому когда соседние спиральные витки располагают внахлест, промежутки между продольными нитями в зоне нахлеста могут оставаться неизменными.

В любом случае получается тканая ткань-основа в виде бесконечной петли, имеющая внутреннюю поверхность, продольное (по ходу бумаги в машине) направление и поперечное (перпендикулярное ходу бумаги в машине) направление. Боковые кромки тканой ткани-основы подрезают, делая их параллельными продольному направлению. Угол в ткани-основе между направлением вдоль машины и спиральным непрерывным швом может быть сравнительно малым и обычно составляет менее 10o. Продольные (основные) нити ленты из ткани составляют такой же относительно малый угол с продольным направлением (направлением хода бумаги в машине) ткани-основы. Аналогично, поперечные (уточные) нити ленты из ткани, будучи перпендикулярны к продольным (основным) нитям, образуют такой же относительно малый угол с поперечным направлением (перпендикулярным ходу бумаги в машине) тканой ткани-основы. Таким образом, ни продольные (основные) нити, ни поперечные (уточные) нити ленты из ткани не совпадают с продольным направлением (направлением по ходу бумаги в машине) или поперечным направлением (направлением, перпендикулярным ходу бумаги в машине) тканой ткани-основы.

В способе согласно патенту США 5360656 для получения ткани-основы ленту наматывают вокруг двух параллельных роликов. Понятно, что бесконечную ткань-основу с различными значениями ширины и длины можно получить спиральной намоткой относительно узкого куска ленты из тканой ткани вокруг двух параллельных роликов, причем длина конкретной бесконечной ткани-основы определяется длиной каждого спирального витка ленты, а ширина - количеством ее спиральных витков. Поэтому отпадает необходимость ткать полноразмерные ткани-основы с заданными значениями длины и ширины в соответствии с заказом. Вместо этого для изготовления ленты из ткани можно использовать ткацкий станок шириной до 20 дюймов (0,5 м), однако из практических соображений предпочтительно использовать ткацкий станок шириной от 40 до 60 дюймов (от 1,0 до 1,5 м).

Специалистам в данной области техники понятно, что прессовальные ткани, описанные в патенте США 5360656, могут быть получены только в бесконечной форме. Поэтому их использование было ограничено прессовыми частями, в которых имеются консольные прессовые валы и другие элементы, позволяющие устанавливать бесконечную прессовальную ткань сбоку в прессовую часть машины.

Таким образом, остается потребность в сшиваемой на машине прессовальной ткани, для которой, аналогично прессовальной ткани согласно патенту США 5360656, не требуется ткать всю ткань-основу с длиной и шириной, заданными изготовителем бумаги. Эта потребность удовлетворяется настоящим изобретением.

Сущность изобретения

Изобретение относится к сшиваемой на машине ткани для бумагоделательной машины, содержащей сшиваемую на машине нетканую структуру-основу.

В наиболее общем виде структура-основа представляет собой массив, образованный спиральной намоткой многокомпонентной нити с получением множества прилегающих друг к другу без нахлеста витков. Многокомпонентная нить имеет множество отдельных нитяных прядей и по меньшей мере одну термоплавкую прядь из термопластического материала с точкой плавления ниже, чем точка плавления отдельных нитяных прядей. В альтернативном варианте многокомпонентная нить содержит множество отдельных нитяных прядей и покрытие из термопластического материала с точкой плавления ниже, чем точка плавления отдельных нитяных прядей.

Когда многокомпонентная нить спирально намотана до желательной ширины, участки массива подвергают термообработке при температуре, достаточной для плавления по меньшей мере одной термоплавкой пряди или покрытия, но не отдельных нитяных прядей многокомпонентной нити. Расплавленный термопластический материал термоплавкой пряди, прядей или покрытия затекает между соседними витками многокомпонентных нитей в массиве. Когда расплавленному термопластическому материалу дают возможность затвердеть, он соединяет соседние многокомпонентные нити друг с другом по боковым сторонам.

Массив многокомпонентных нитей сплющивают, и в сплющенном виде он имеет два слоя, две стороны, длину, ширину и две поперечные кромки. Многокомпонентная нить в каждом из множества витков имеет, по существу, продольную ориентацию в каждом из двух слоев. Вдоль двух поперечных кромок сплющенного массива имеется множество шовных петель, образованных многокомпонентной нитью. Шовные петли предпочтительно образуются каждым вторым витком многокомпонентной нити.

К структуре-основе с одной из двух ее сторон прикреплен по меньшей мере один слой штапельного волокнистого материала путем иглопрокалывания через два слоя.

Ниже изобретение описано более подробно со ссылками на сопровождающие чертежи.

Краткое описание чертежей

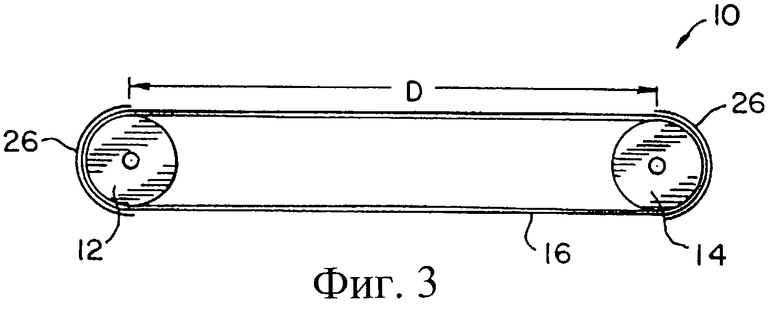

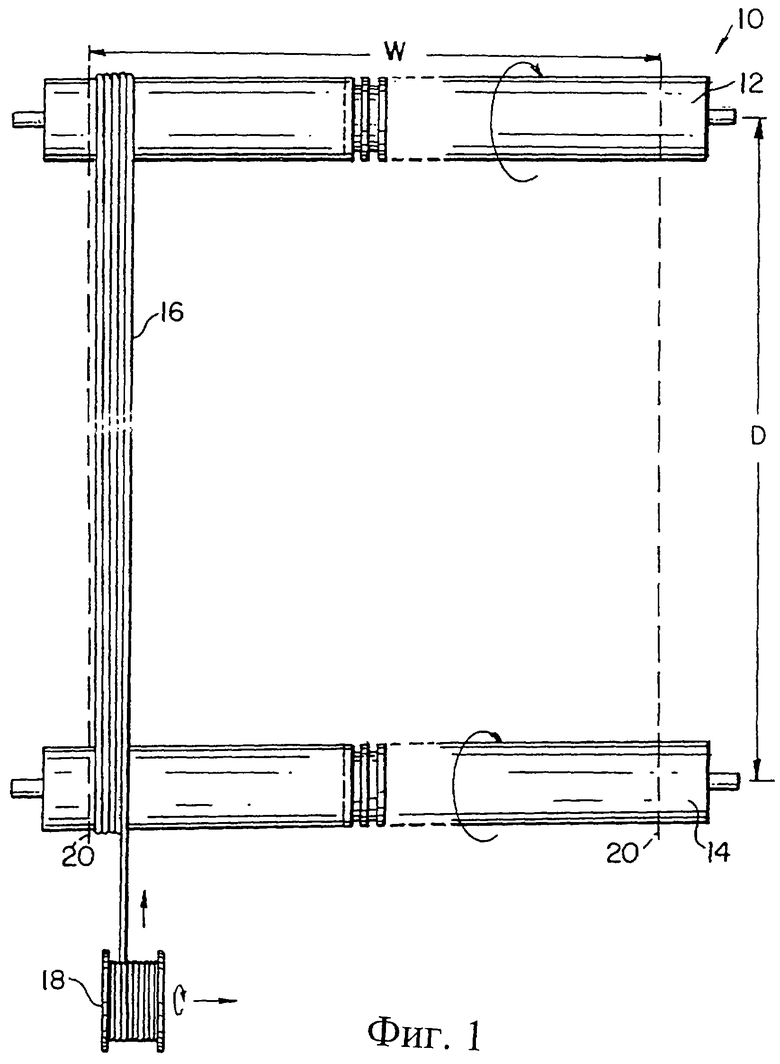

На фиг.1 схематично изображен вид сверху на устройство, используемое для изготовления структуры-основы;

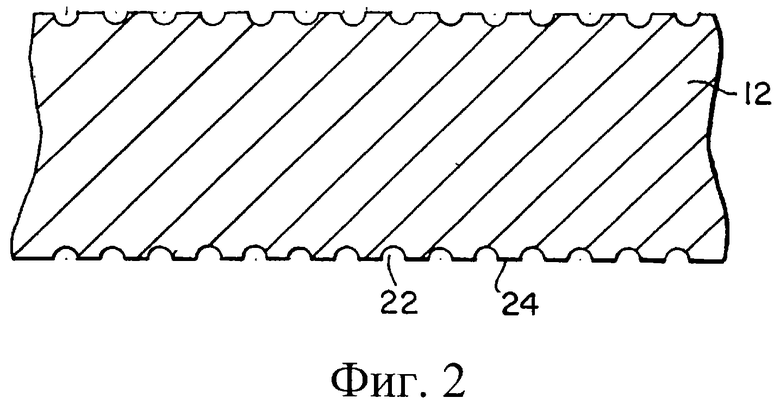

на фиг.2 показан продольный разрез одного из роликов устройства;

на фиг.3 показан вид сбоку устройства, изображенного на фиг.1;

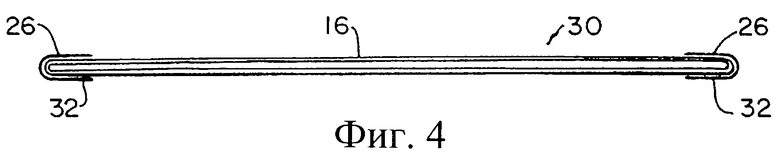

на фиг. 4 показан вид сбоку сплющенного массива связанных друг с другом многокомпонентых нитей после снятия с устройства;

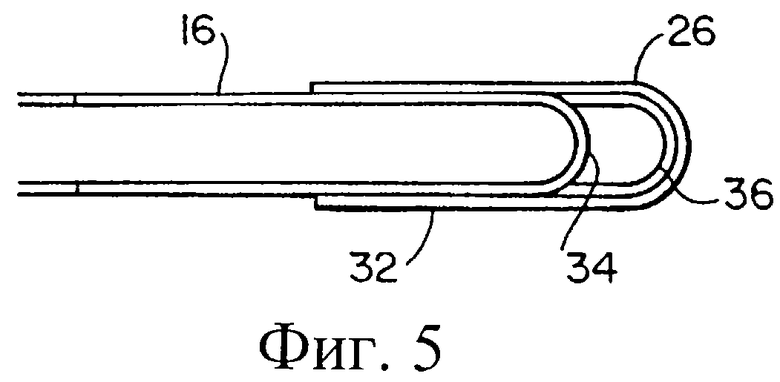

на фиг.5 в увеличенном масштабе показан один из двух концов массива;

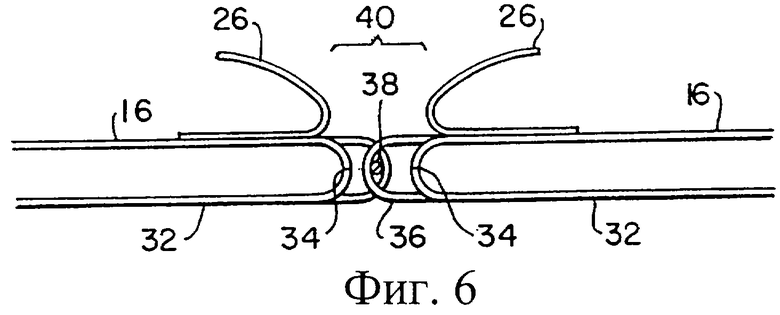

на фиг.6 в увеличенном масштабе показаны два конца массива, соединенные друг с другом;

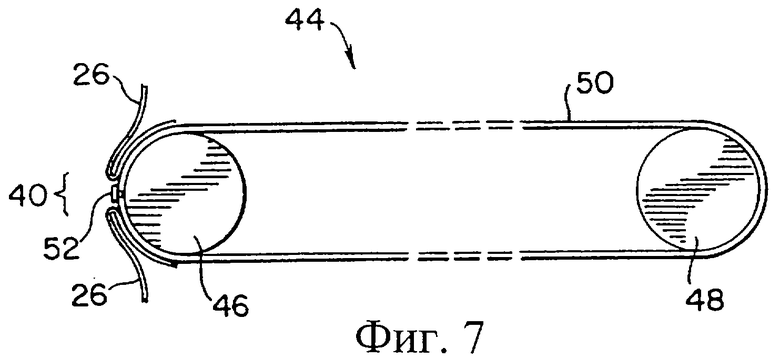

на фиг. 7 показан вид сбоку структуры-основы на рапирном бесчелночном ткацком станке.

Подробное описание предпочтительных вариантов выполнения изобретения

На фиг. 1 схематично изображен вид сверху, иллюстрирующий способ изготовления структуры-основы сшиваемой на машине ткани для бумагоделательной машины согласно изобретению. Способ может осуществляться с помощью устройства 10, содержащего параллельные друг другу первый ролик 12 и второй ролик 14, которые могут вращаться в направлениях, указанных стрелками на фиг.1. Многокомпонентная нить 16 сматывается с подающей катушки 18 и наматывается вокруг первого ролика 12 и второго ролика 14 в виде непрерывной спирали. Специалистам в данной области техники понятно, что по мере наматывания многокомпонентной нити 16 вокруг роликов 12 и 14 необходимо перемещать подающую катушку 18 с соответствующей скоростью вдоль второго ролика 14 (направо на фиг.1).

Первый ролик 12 и второй ролик 14 разнесены на расстояние D, определяемое с учетом полной длины изготавливаемой структуры-основы, которая равна половине длины бесконечной петли, образованной при намотке многокомпонентной нити 16 вокруг первого 12 и второго 14 роликов. Многокомпонентная нить 16 наматывается по спирали на первый 12 и второй 14 ролики в виде множества витков, сматываясь с подающей катушки 18, которая в ходе намотки перемещается вдоль второго ролика 14.

Первый 12 и второй 14 ролики выполнены с канавками. Чередующиеся витки многокомпонентной нити 16 расположены в канавках или на участках между канавками. На фиг. 2 показан продольный разрез первого ролика 12. Канавки 22 и находящиеся между ними промежуточные участки 24, т.е. участки поверхности первого и второго роликов 12 и 14, разделяющие канавки 22, имеют одинаковую ширину, приблизительно равную диаметру многокомпонентной нити 16. Сами канавки 22 могут быть довольно мелкими, и на фиг.2 их глубина преувеличена для лучшей иллюстрации. По мере намотки многокомпонентной нити 16 вокруг первого и второго роликов 12 и 14 она на каждом ролике поочередно ложится в канавку 22 или на промежуточный участок 24, образуя на роликах 12 и 14 спиральную намотку. Намотку продолжают до тех пор, пока не будет получено достаточное количество витков многокомпонентных нитей 16, чтобы закрыть отрезок желательной ширины W на роликах 12 и 14, которая равна желательной ширине изготовляемой структуры-основы, как показано линиями 20 и расстоянием между ними на фиг. 2. Поскольку ширина канавок 22 и ширина промежуточных участков 24 приблизительно равна ширине (диаметру) многокомпонентной нити 16, отдельные отрезки многокомпонентной нити 16, проходящие на расстояние D между первым роликом 12 и вторым роликом 14, прилегают друг к другу по боковым сторонам.

Многокомпонентные нити 16 содержат множество отдельных нитяных прядей и по меньшей мере одну термоплавкую прядь из термопластического материала. В альтернативном варианте многокомпонентные нити 16 содержат множество отдельных нитяных прядей и покрытие из термопластического материала. Термопластический материал для термоплавкой пряди или термоплавкого покрытия имеет более низкую точку плавления, чем отдельные нитяные пряди в многокомпонентной нити. В результате при нагревании любого отрезка многокомпонентной нити до температуры, которая выше точки плавления термоплавкой пряди или покрытия, но ниже точки плавления отдельных нитяных прядей, термопластический материал плавится, затекает в пространство между отдельными нитяными прядями и, в данном случае, между соседними отрезками многокомпонентных нитей 16. По окончании нагрева термопластический материал снова затвердевает и соединяет соседние участки многокомпонентных нитей 16 друг с другом по боковым сторонам.

Многокомпонентные нити 16 могут быть сложенными одноволоконными, сложенными многоволоконными, многоволоконными или сложенными/кручеными нитями или их комбинациями. Под сложенными/кручеными нитями понимают разнообразные нити, пригодные для изготовления тканей для бумагоделательной машины, имеющие множество концов или нитей, которые скручены вместе до желательной степени и, во многих случаях, затем объединены или сложены с другими нитями такого же типа или другого типа. А во время операции сложения компоненты нити объединяют, скручивая их в направлении, противоположном направлению скручивания отдельных компонентов. Поэтому сложенные/крученые нити можно рассматривать как многокомпонентные нити. Альтернативно, многокомпонентные нити могут быть плетельными или трикотажными нитями. В любом случае многокомпонентные нити включают по меньшей мере одну термоплавкую прядь или покрыты термопластическим материалом.

Отдельные нитяные пряди, входящие в многокомпонентную нить 16, обычно имеют круглое поперечное сечение, но могут иметь любое другое сечение, например прямоугольное, овальное или многолепестковое. Многокомпонентная нить, полученная сложением/кручением, плетением или вязанием ее компонентов, может иметь некруглое поперечное сечение.

Отдельные нитяные пряди многокомпонентной нити 16, отличные от термоплавкой пряди или прядей, экструдируют из синтетических полимерных смолистых материалов, таких как полиамидная, полиэфирная, полиэфиркетоновая, полипропиленовая, полиарамидная, полиолефиновая, полифениленсульфидная (PSS) и полиэтилентерефталатовая (PET) смолы и их сополимеры, и объединяют в нити согласно методам, известным в текстильной промышленности, в особенности в производстве тканей для бумагоделательных машин.

Термоплавкая прядь, термоплавкие пряди или термоплавкое покрытие выполнены из термопластического материала с точкой плавления более низкой, чем точка плавления других отдельных нитяных прядей, входящих в многокомпонентную нить 16. Термопластический материал может быть, например, полиамидом 66, легкоплавким полиамидом 6 или полиуретаном.

Как отмечено выше, многокомпонентная нить может включать по меньшей мере одну термоплавкую прядь из термопластического материала, т.е. одну, две, три или большее количество термоплавких прядей. Термоплавкая прядь может быть одноволоконной или многоволоконной и в обоих случаях может иметь некруглое сечение. Прядь или пряди могут представлять собой экструдированную нить или прядь, вырезанную из пленки из термопластического материала. Она может также представлять собой прядь или пряди, полученные или вырезанные из нетканого полотна из полиамида или полиуретана с низкой температурой плавления. Нетканое полотно такого типа выпускается фирмой Sharnet.

Если многокомпонентная нить 16 имеет покрытие из термопластического материала, то это покрытие может наноситься погружением, распылением, эмульгированием или экструзией с перекрестным нагреванием.

В альтернативном варианте многокомпонентная нить 16 может включать множество отдельных нитяных прядей из термопластического материала под названием MXD6, специальной полиамидной смолы, выпускаемой Mitsui (Япония). Во время термообработки при соответствующей температуре многокомпонентная нить 16 плавится снаружи и течет, однако изменения каких-либо других текстильных свойств нити 16, например прочности или удлинения, не происходит.

На фиг. 3 показан вид сбоку устройства 10. Когда многокомпонентная нить 16 намотана вокруг первого ролика 12 и второго ролика 14 на желательную ширину W, на спиральный массив из многокомпонентных нитей 16, расположенный на роликах 12 и 14 наносят тонкие полосы из изолирующего материала 26 с шириной по меньшей мере равной W и длиной, равной половине длины окружности первого ролика 12 и второго ролика 14. Затем спиральный массив из многокомпонентных нитей 16 подвергают действию температуры, достаточной для плавления термоплавкой пряди, термоплавких прядей или термоплавкого покрытия многокомпонентных нитей 16. Термопластический материал термоплавкой пряди, прядей или покрытия плавится и растекается между соседними отрезками многокомпонентных нитей 16, проходящими между первым роликом 12 и вторым роликом 14 и не закрытыми изолирующим материалом 26. Для улучшения растекания расплавленного материала можно приложить давление. Затем термопластическому материалу дают возможность затвердеть и он соединяет соседние отрезки многокомпонентной нити 16 друг с другом за исключением частей, закрытых изолирующим материалом 26.

Затем полученный массив 30 из соединенных многокомпонентных нитей 16 снимают с устройства 10 и сплющивают, как показано на фиг.4, причем тонкие полосы изолирующего материала 26, удерживающие части многокомпонентных нитей 16, не подвергнутые термообработке, располагаются на двух концах 32 сплющенного массива 30.

На фиг. 5 в увеличенном масштабе показан один из двух концов 32 сплющенного массива 30. В зонах, закрытых тонкими полосами изолирующего материала 26, намотанная по спирали многокомпонентная нить 16 образует ряд петель. Каждая вторая петля 34 короче соседних петель 36, поскольку на первом ролике 12 и на втором ролике 14 имеются канавки и более короткие петли 34 образованы теми витками многокомпонентной нити 16, которые были расположены в канавках 22. Более длинные петли 36 образованы витками многокомпонентной нити 16, которые находились на промежуточных участках 24.

Затем сплющенный массив 30 из связанных многокомпонентных нитей 16 складывают и два конца 32 подводят друг к другу. Тонкие полосы из изолирующего материала 26 отгибают, обнажая петли 34 и 36, образующие на двух концах 32 встречно-гребенчатую структуру. Сквозь проход, ограниченный петлями 36 встречно-гребенчатой структуры, пропускают стержень 38, соединяя концы 32 между собой с образованием шва 40, как показано на фиг.6.

Полученную таким образом сшиваемую на машине структуру-основу 50 устанавливают на бесчелночный рапирный ткацкий станок 44 и натягивают. Шов 40 расположен на одном из двух роликов 46 и 48 бесчелночного рапирного ткацкого станка 44, как показано на фиг.7. Тонкая полоса изолирующего материала 52 имеет ширину по меньшей мере равную W и длину, достаточную для закрывания шва 40, например приблизительно 0,25 дюйма (6,35 мм).

Тонкие полосы изолирующего материала 26 с каждой стороны шва 40 удаляют, а лежащие под ними многокомпонентные нити 16 подвергают действию температуры, достаточной для плавления термоплавкой пряди (прядей) или термоплавкого покрытия многокомпонентных нитей 16. Как указано выше, термопластический материал термоплавкой пряди (прядей) или термоплавкого покрытия плавится и затекает между соседними отрезками многокомпонентных нитей 16 на ролике 46. Термопластическому материалу дают возможность снова затвердеть, так что он соединяет друг с другом соседние отрезки многокомпонентной нити 16 на ролике 46. Тонкая полоса изолирующего материала 52 предотвращает плавление термоплавкой пряди (прядей) или термоплавкого покрытия многокомпонентной нити 16 в петлях 36.

Затем тонкую полосу изолирующего материала 52 снимают со шва 40 и к структуре-основе 50 со стороны внутренней или наружной поверхности или с обеих сторон прикрепляют путем иглопрокалывания один или большее количество слоев штапельного волокнистого материала.

В процессе иглопрокалывания на структуру-основу 50 можно наслаивать другие структуры, например бесконечные тканые ткани-основы, листовой термопластический полиуретан с отверстиями и нетканые сетчатые материалы, например описанные в патенте США 4427734, который включен в настоящее описание в виде ссылки. В таких случаях дополнительная структура или структуры соединяются со структурой-основой 50 отдельными волокнами одного слоя или большего количества слоев штапельного волокнистого материала, пропускаемого насквозь путем иглопрокалывания.

После иглопрокалывания стержень 38 удаляют, разъединяя между собой отдельные петли 36 на двух концах 32 структуры-основы 50. Затем сквозь проходы, ограниченные петлями 36, не составляющими встречно-гребенчатой структуры, на двух концах 32 структуры-основы 50 вставляют временные защитные стержни, чтобы сохранить геометрию петель при транспортировке. После этого штапельный волокнистый материал разрезают по шву 40 и укладывают сшиваемую на машине прессовальную ткань, содержащую сшиваемую на машине структуру-основу 50 и штапельный волокнистый материал, в развернутом виде, т.е. со свободными концами, для отправки покупателю.

При установке ткани на бумагоделательную машину временные защитные стержни удаляют, петли 36 снова перемежают, образуя встречно-гребенчатую структуру, и в проход, ограниченный петлями 36 во встречно-гребенчатой структуре, вставляют постоянный стержень, соединяя прессовальную ткань на бумагоделательной машине в бесконечную петлю. Затем можно провести термообработку шва 40 при температуре, достаточной для плавления термоплавкой пряди (прядей) или термоплавкого покрытия многокомпонентных нитей 16, которые образуют петли 36, с целью придания шву 40 характеристик, аналогичных характеристикам остальной части сшиваемой на машине структуры-основы 50.

Структура-основа 50, изготовленная согласно настоящему изобретению, в простейшем варианте имеет два слоя, каждый из которых содержит продольные нити, соединенные друг с другом по боковым сторонам в результате термообработки. В этом простейшем варианте наличие стержня приводит к тому, что шов 40 будет немного толще остальной части ткани. Выбором специальной конструкции стержня это различие можно свести к минимуму.

В альтернативном варианте выполнения изобретения в массив 30 из связанных многокомпонентных нитей 16 после его снятия с устройства 10 и последующего сплющивания, как показано на фиг.4, вставляют слой нетканого сетчатого материала, например описанного в упомянутом патенте США 4427734. Затем массив 30 из связанных многокомпонентных нитей 16 обрабатывают как указано выше с получением структуры-основы, имеющей промежуточный слой из нетканого сетчатого материала. Стержень, использованный для соединения концов сшиваемой на машине прессовальной ткани, включающей структуру-основу, может быть выбран такой же толщины, что и нетканый сетчатый материал, чтобы вся прессовальная ткань, включая шов, имела одинаковую толщину.

Помимо того, что нетканый сетчатый материал сообщает структуре-основе дополнительную толщину, он создает в ней дополнительный объем для временного накопления воды, выжатой из бумажного листа в прессовой части бумагоделательной машины. Должно быть понятно, что для выполнения этой функции вместо нетканого сетчатого материала может применяться тканая сетчатая ткань.

В еще одном варианте выполнения изобретения вместо одной многокомпонентной нити вокруг первого ролика 12 и второго ролика 14 наматывают по спирали две нити 16. Одна из нитей представляет собой многокомпонентную нить 16, подробно описанную выше. Другая представляет собой нить, удаляемую растворителем. Для изготовления нити, удаляемой растворителем, подходят поливиниловый спирт и альгинат кальция, каждый из которых растворим в воде. В альтернативном варианте для изготовления удаляемой растворителем нити, которая может быть одноволоконной или многокомпонентной, могут использоваться некоторые неотвержденные полимерные материалы, например неотвержденные акриловые смолы, растворимые в теплой воде.

В ходе спиральной намотки на устройство 10 многокомпонентная нить 16 всегда располагается на промежуточных участках 24 первых и вторых роликов 12 и 14, а нить, удаляемая растворителем, всегда располагается в канавках 22. Спиральную намотку продолжают как описано выше, обеспечивая указанное расположение нитей, до достижения желательной ширины W.

Процесс изготовления продолжают, как описано выше, вплоть до операции, на которой после иглопрокалывания полученную сшиваемую на машине прессовальную ткань нужно разложить в развернутом виде, со свободными концами, для транспортировки покупателю. Перед указанной операцией подвергнутую иглопрокалыванию ткань выдерживают в ванне с водой в течение достаточного времени и при достаточной температуре, чтобы удаляемая растворителем нить растворилась. После полного удаления указанной нити ткань сушат и готовят к транспортировке, как описано выше. Установку на прессовую часть бумагоделательной машины также осуществляют как описано выше. Использование нити, удаляемой растворителем, гарантирует, что структура-основа будет более разрыхленной и проницаемой.

По сравнению с известными решениями изобретение обеспечивает несколько преимуществ. Очевидно, что при использовании изобретения отпадает необходимость ткать полноразмерную ткань. Кроме того, поскольку структура-основа является нетканой, прессовальная ткань является плоской и не имеет выпуклостей, образованных нитями. Нити, расположенные перендикулярно к ходу бумаги в машине, которые нужно выдергивать для образования шовных петель, отсутствуют, но все же структура-основа имеет стабильность в направлении, перпендикулярном к ходу бумаги в машине, так как нити, расположенные по ходу бумаги в машине, связаны друг с другом по боковым сторонам. Стоимость изготовления многослойной структуры согласно изобретению меньше, чем стоимость изготовления известных тканых структур. И наконец, сжимаемость по толщине, разрыхленность и объем пустот структуры-основы можно регулировать путем выбора количества термоплавких прядей в многокомпонентной нити.

Специалистам в данной области техники должно быть очевидно, что возможны изменения в рассмотренных вариантах выполнения изобретения, однако эти изменения не должны выходить за пределы объема изобретения, определяемого его формулой.

Предназначено для использования в целлюлозно-бумажной промышленности при изготовлении прессовальных тканей бумагоделательных машин. Сшиваемая на машине ткань для бумагоделательной машины содержит сшиваемую на машине структуру-основу, представляющую собой сплющенный массив из множества витков намотанной по спирали многокомпонентной нити. Сплющенный массив имеет два слоя, две стороны, длину, ширину и две поперечные кромки. В каждом из множества витков многокомпонентная нить имеет, по существу, продольную ориентацию и соединена с прилегающими к ней витками в каждом из двух слоев с помощью плавкого термопластического материала. Многокомпонентная нить образует шовные петли вдоль каждой поперечной кромки. К структуре-основе с одной из двух ее сторон прикреплен по меньшей мере один слой штапельного волокнистого материала путем иглопрокалывания через указанные два слоя. В другом варианте сшиваемая на машине ткань выполнена из намотанных по спирали двух нитей, одна из которых многокомпонентная, а другая представляет собой нить, удаляемую растворителем. Обеспечивается исключение необходимости ткать полноразмерную ткань, снижение стоимости изготовления ткани, возможность регулирования сжимаемости по толщине, разрыхленности и объему пустот путем выбор количества термоплавких прядей в многокомпонентной нити. 2 с. и 28 з.п.ф-лы, 7 ил.

| ПРЕОБРАЗОВАТЕЛЬ ДЕЙСТВУЮЩЕГО ЗНАЧЕНИЯ НАПРЯЖЕНИЯ В КОД | 0 |

|

SU285376A1 |

| US 5360656 А, 01.11.1994 | |||

| Трансформатор | 1981 |

|

SU960975A1 |

| US 3392079 A, 09.07.1968 | |||

| US 3458911 А, 05.08.1969 | |||

| 0 |

|

SU167116A1 | |

Авторы

Даты

2003-11-27—Публикация

2002-03-13—Подача