Изобретение относится к холодильной и криогенной технике и может быть использовано для получения холода в пищевой, химической, газовой промышленности, медицине, радиоэлектронике и других отраслях народного хозяйства.

Известна работающая на газообразном рабочем теле холодильная машина с компрессором для сжатия газа и турбодетандером для его расширения с выработкой холода [1]. Такого рода холодильные машины обладают достаточно высокой эффективностью и позволяют охладить рабочее тело до температур криогенного уровня. Вместе с тем холодильные машины с турбодетандерами весьма дороги даже при отсутствии необходимости в компрессоре (наличие магистрали сжатого газа). В связи с этим в последнее время для выработки холода умеренной и низкой температуры (250÷133 К) получили распространение не требующие применения турбодетандеров более простые холодильные машины пульсационного типа. Принцип действия таких машин основан на применении разомкнутого термодинамического цикла при использовании в качестве рабочего тела сжатого газа, отбираемого из магистрали высокого давления. Генерация холода при этом осуществляется в пульсационном режиме при расширении сжатого газа в так называемых пульсационных трубах.

Известна принимаемая в качестве ближайшего аналога изобретения пульсационная холодильная машина с разомкнутым термодинамическим циклом при использовании в качестве рабочего тела сжатого газа, содержащая полый корпус с подводящим и отводящим патрубками, соединенными с магистралями соответственно сжатого газа и охлажденного газа более низкого давления, пучок пульсационных холодогенерирующих труб с осями, расположенными по образующим воображаемого цилиндра, и открытыми торцами, со стороны одного из которых каждая пульсационная труба сообщена с полостью корпуса, ресиверы по числу пульсационных труб, каждый из которых соединен со свободным открытым торцом соответствующей пульсационной трубы, и помещенный внутри корпуса с возможностью вращения относительно оси, совпадающей с осью указанного воображаемого цилиндра, золотник для поочередного соединения каждой пульсационной трубы с подводящим и отводящим патрубками, причем золотник со стороны его торцевой поверхности, обращенной к пульсационным трубам, расположен с минимальным осевым зазором между золотником и корпусом и имеет по меньшей мере одно сопло для последовательной подачи сжатого газа в пульсационные трубы и по меньшей мере одно окно для последовательного выпуска расширяющегося газа из пульсационных труб [2].

Достигаемым результатом изобретения является повышение термодинамической эффективности (адиабатического КПД) холодильной машины пульсационного типа.

Это обеспечивается тем, что пульсационная холодильная машина с разомкнутым термодинамическим циклом при использовании в качестве рабочего тела сжатого газа, содержащая полый корпус с подводящим и отводящим патрубками, соединенными с магистралями соответственно сжатого газа и охлажденного газа более низкого давления, пучок пульсационных холодогенерирующих труб с осями, расположенными по образующим воображаемого цилиндра, и открытыми торцами, со стороны одного из которых каждая пульсационная труба сообщена с полостью корпуса, ресиверы по числу пульсационных труб, каждый из которых соединен со свободным открытым торцом соответствующей пульсационной трубы, и помещенный внутри корпуса с возможностью вращения относительно оси, совпадающей с осью указанного воображаемого цилиндра, золотник для поочередного соединения каждой пульсационной трубы с подводящим и отводящим патрубками, причем золотник со стороны его торцевой поверхности, обращенной к пульсационным трубам, расположен с минимальным осевым зазором между золотником и корпусом и имеет по меньшей мере одно сопло для последовательной подачи сжатого газа в пульсационные трубы и по меньшей мере одно окно для последовательного выпуска расширяющегося газа из пульсационных труб, согласно изобретению дополнительно содержит снабженную дросселем магистраль отвода утечек сжатого газа из указанного осевого зазора, а также дополнительные ресиверы меньшего объема по сравнению с объемом основного ресивера, причем к каждому основному ресиверу присоединен один дополнительный ресивер и каждый дополнительный ресивер соединен с указанной магистралью отвода утечек сжатого газа за дросселем по ходу отводимого газа, а золотник со стороны его обращенной к корпусу поверхности снабжен кольцевым уплотнительным элементом, перекрывающим зоны расположения указанных сопел и окон, причем против каждого сопла и окна в уплотнительном элементе предусмотрено отверстие для свободного пропуска газа. При этом объем дополнительного ресивера может составлять 0,05÷0,20 объема основного ресивера. Каждый дополнительный ресивер может быть соединен с магистралью отвода утечек трубопроводом, внутри которого установлен обратный газодинамический клапан, открытый в сторону дополнительного ресивера. В полости корпуса на его стенке со стороны ввода пульсационных труб в зоне, перекрытой кольцевым уплотнительным элементом, может быть выполнен открытый в сторону золотника корытообразный кольцевой коллектор сбора утечек сжатого газа, соединенный с указанной магистралью отвода утечек. Указанный коллектор в поперечном сечении может иметь форму полукруга. Кольцевой уплотнительный элемент может быть выполнен из менее твердого материала по отношению к материалу корпуса и в исходном состоянии по толщине равен осевому зазору между обращенной к пульсационным трубам торцевой поверхностью золотника и ответной поверхностью корпуса.

Перечисленные отличительные признаки изобретения в сочетании с его ограничительными признаками по отношению к ближайшему аналогу [2] обеспечивают получение указанного выше результата благодаря тому, что отвод утечек сжатого газа через соответствующую магистраль в дополнительный ресивер в процессе выхлопа охлажденного газа позволяет поднять давление в тупиковой части пульсационной трубы с одновременным охлаждением сжатого остаточного газа (газа, остающегося в пульсационной трубе после выхлопа его охлажденной порции), что увеличивает потенциальную энергию указанного выхлопа с охлаждением газа до более низкой температуры, то есть повышает адиабатический КПД процесса его расширения. При этом возможность отвода утечек в дополнительный ресивер обеспечивается кольцевым уплотнительным элементом, существенно уменьшающим непосредственные перетечки газа в магистраль более низкого давления. Кроме того, перетечка некоторого количества газа из основного ресивера в дополнительный ресивер в процессе расширения сжатого газа в пульсационной трубе увеличивает его охлаждение, что подтверждено опытным путем. Обратный газодинамический клапан, находящийся за дополнительным ресивером, обеспечивает замкнутость объема сжатия остаточного газа, что дополнительно увеличивает работу адиабатического расширения и охлаждения сжатого газа в пульсационной трубе с соответствующим повышением адиабатического КПД. Влияние остальных отличительных признаков изобретения на обеспечение достигаемого результата будет показано ниже при описании работы устройства.

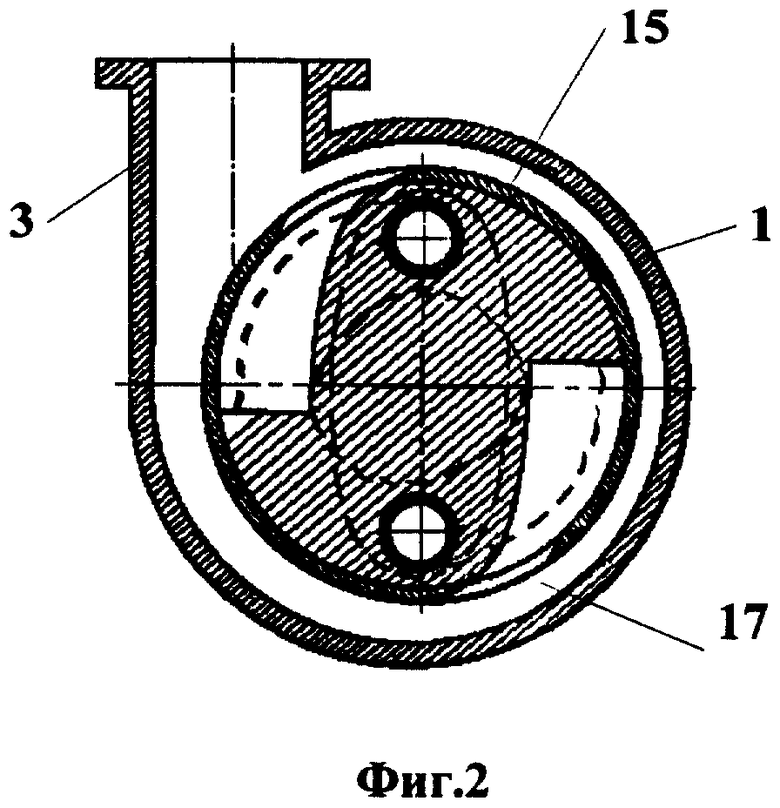

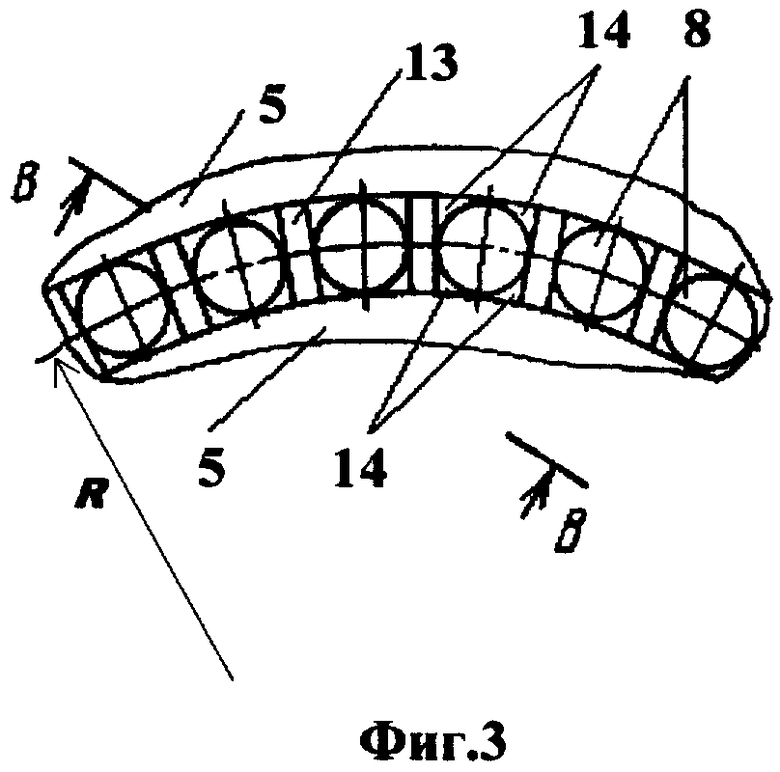

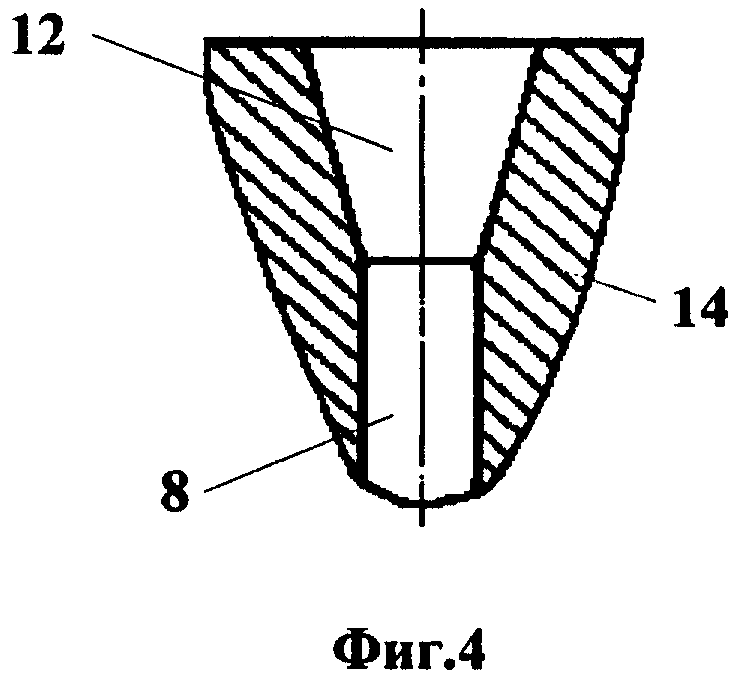

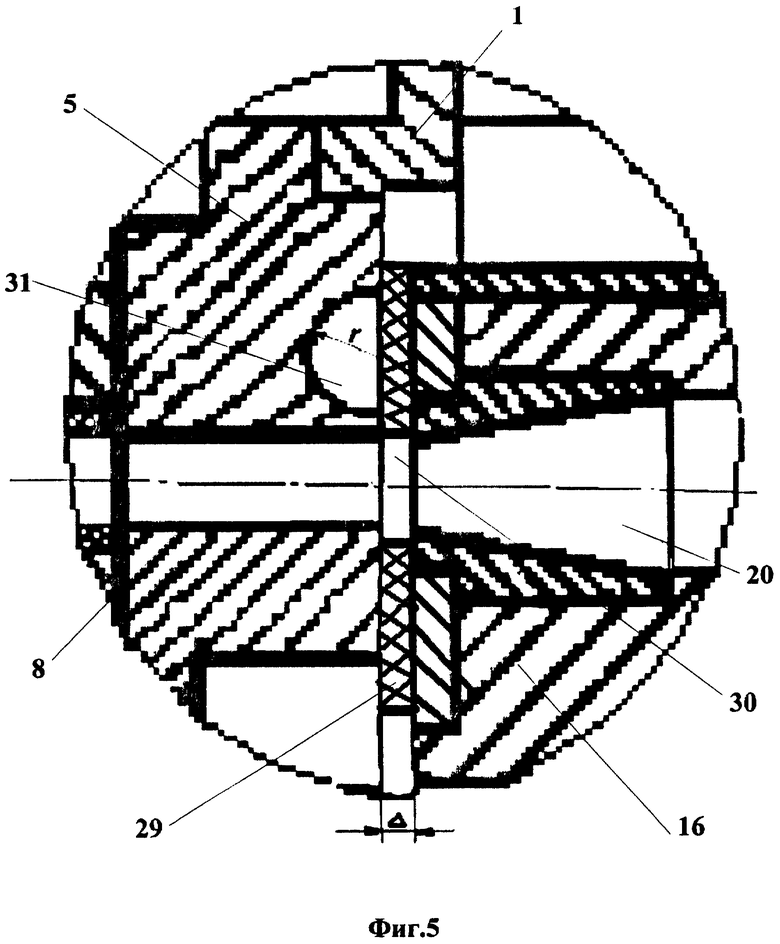

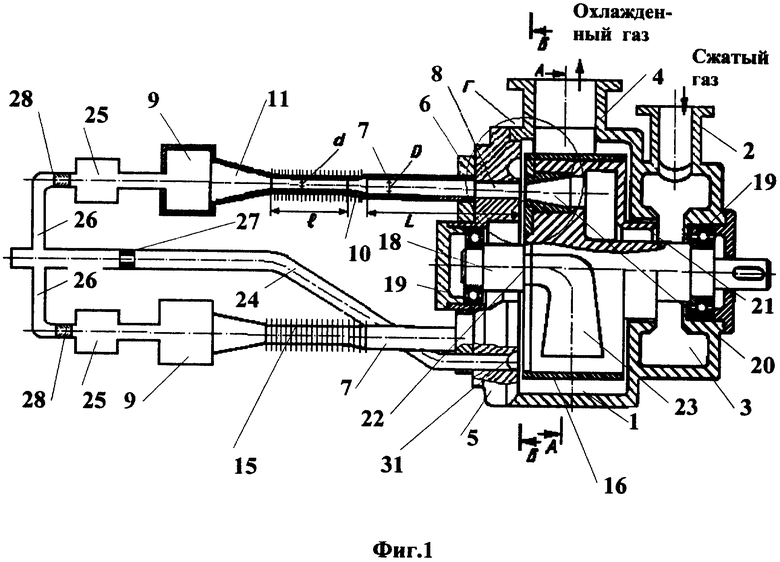

На фиг.1 изображена пульсационная холодильная машина согласно изобретению в неполном продольном разрезе; на фиг.2 - разрез А-А фиг.1; на фиг.3 - разрез Б-Б фиг.1; на фиг.4 - сечение В-В фиг.3; на фиг.5 - узел Г фиг.1.

Пульсационная холодильная машина согласно изобретению содержит полый корпус 1 с подводящим патрубком 2, соединенным с коллектором 3 для сжатого газа, и отводящим патрубком 4. Патрубки 2 и 4 соединены с магистралями (на чертеже не показаны) соответственно сжатого газа и охлажденного газа более низкого давления. Корпус 1 имеет крышку 5 и крепежный фланец 6 (фиг.1). К крышке 5 корпуса 1 с внешней стороны присоединен пучок пульсационных холодогенерирующих труб 7. Число труб в пучке желательно иметь кратным двум, оптимальное количество 16-40 труб. Оси труб 6 расположены по образующим воображаемого цилиндра радиуса R (фиг.3). Пульсационные трубы 7 имеют открытые торцы, один из которых у каждой трубы соединен через крышку 5 с полостью корпуса 1. Для сообщения полости корпуса 1 с пульсационными трубами 7 в крышке 5 выполнены сквозные соосные с указанными трубами 7 приемные каналы 8. При этом обращенные к корпусу 1 концы пульсационных труб 7 закреплены во фланце 6. Пульсационная холодильная машина согласно изобретению содержит также ресиверы 9 (фиг.1) по числу пульсационных труб 7, каждый из которых соединен со свободным открытым торцом соответствующей пульсационной трубы. Пульсационная труба 7 состоит из рабочего участка диаметром D и длиной L (в указанную длину входит и длина приемного канала 8), разгонного участка диаметром d и длиной l, а также конфузорно-диффузорных участков 10 и 11. Для снижения гидравлических потерь при входе газа в приемные каналы 8 они могут иметь конфузорные участки 12 и радиальные профильные перегородки 13 с заостренной кромкой (фиг.4). Приемный канал 8 может быть, кроме того, составлен из профильных сегментов 14, установленных между перегородками 13 (фиг.3). Часть пульсационной трубы 7 в зоне сжатия остаточного газа (газа, остающегося в пульсационной трубе после выпуска из нее охлажденной порции) имеет оребрение 15 для рекуперативного отвода тепла из этой зоны в окружающую среду. Каждая пульсационная труба 7 вместе с приемным каналом 8 и ресивером 9 составляют один из пульсационных трактов устройства, общее число которых равно числу пульсационных труб в пучке. Внутри корпуса 1 помещен золотник 16 с образованием между ним и корпусом кольцевого диффузора 17 (фиг.2). Золотник 16 установлен с возможностью вращения относительно оси, совпадающей с осью указанного воображаемого цилиндра радиуса R (фиг.3). Для обеспечения вращения золотника 16 он снабжен ротором 18 (фиг.1), установленным в подшипниках 19. В золотнике 16 предусмотрены сопла 20 (на чертеже их два). Сопла расположены на одном диаметре на одинаковом расстоянии от оси вращения золотника 16 и соединены каналом 21 с коллектором 3 для сжатого газа. Золотник 16 снабжен также окнами 22 выпуска газа и криволинейным каналом 23 в форме диффузора, соединяющим кольцевой диффузор 17 с приемными каналами 8 пульсационных труб 7. Кроме того, золотник 16 со стороны его торцевой поверхности, обращенной к пульсационным трубам 7, расположен с минимальным по условиям отсутствия задевания при вращении осевым зазором А (фиг.5) между золотником и корпусом. Рекомендуемое значение величины зазора составляет Δ=0,5÷2,0 мм. Холодильная машина согласно изобретению содержит также магистраль 24 (фиг.1) отвода утечек сжатого газа из эксплуатационного осевого зазора между крышкой 5 корпуса 1 и золотником 16, а также дополнительные ресиверы 25 меньшего объема V2 по сравнению с объемом V1 основного ресивера 9, причем к каждому основному ресиверу 9 присоединен один дополнительный ресивер 25 и каждый дополнительный ресивер 25 соединен трубопроводом 26 с указанной магистралью 24 отвода утечек сжатого газа, что позволяет полезно использовать утечки сжатого газа для увеличения работы выталкивания охлажденной порции газа в пульсационных трубах 7 остаточным газом, что позволяет увеличить адиабатический КПД процесса. Для снижения давления поступающего в дополнительные ресиверы 25 сжатого газа из магистрали 24 утечек до требуемого уровня магистраль 24 снабжена дросселем 27, причем трубопроводы 26 подсоединены к магистрали 24 по ходу газа утечки за дросселем 27. Рекомендуемое соотношение величин давления p1 газа в магистрали 24 до дросселя 27 и давления р2 газа в той же магистрали после дросселя для выбора гидравлического сопротивления последнего составляет p1/р2=1,5÷2,0. Соотношение объемов V2 и V1 ресиверов зависит от количества поступающего в магистраль 24 газа утечки - чем меньше расчетный расход газа в указанной магистрали, тем соответственно меньше задается величина V2. Рекомендуемое соотношение величин указанных объемов ресиверов составляет V2/V1=0,05÷0,20. В каждом трубопроводе 26 установлен обратный газодинамический клапан 28, открытый в сторону дополнительного ресивера 25, что также позволяет увеличить работу выталкивания охлажденной порции газа в пульсационных трубах 7 за счет увеличения сопротивления обратному движению газа утечки из дополнительных ресиверов 25 в магистраль 24. Кроме того, для сокращения утечки сжатого газа в окружающую среду золотник 16 со стороны его обращенной к корпусу поверхности снабжен кольцевым уплотнительным элементом 29 (фиг.5), симметрично перекрывающим кольцевую зону расположения сопел 20 для подачи в пульсационные трубы 7 сжатого газа и кольцевую зону окон 22 для выпуска из них расширяющего газа, причем против каждого сопла 20 и каждого окна 22 в уплотнительном элементе 29 предусмотрено отверстие 30 (фиг.5) для свободного пропуска газа в пульсационную трубу 7 и обратно. Рекомендуемое значение величины указанного перекрытия кольцевой зоны расположения сопел с каждой ее стороны по ширине составляет 5÷20%. Уплотнительный элемент 29 выполнен из менее твердого материала по отношению к материалу корпуса. Например, при выполнении корпуса 1 стальным уплотнительный элемент 29 может быть выполнен из меди или медного сплава. В исходном состоянии уплотнительный элемент 29, например, прямоугольного сечения по толщине равен осевому зазору Δ между обращенной к пульсационным трубам торцевой поверхностью золотника и ответной поверхностью корпуса 1. В процессе вращения золотника 16 контактная поверхность уплотнительного элемента 29 истирается, оставляя в зоне уплотнительного элемента минимально возможный эксплуатационный осевой зазор между золотником 16 и крышкой 5 корпуса 1. Для удобства отбора газа утечек в магистраль 24 в полости корпуса 1 на стенке его крышки 5 со стороны ввода пульсационных труб 7 в зоне, перекрытой кольцевым уплотнительным элементом 29, выполнен открытый в сторону золотника 16 корытообразный кольцевой коллектор 31 сбора утечек сжатого газа, соединенный с указанной магистралью 24 отвода утечек. В поперечном сечении кольцевой коллектор 31, как показано на чертеже (фиг.1, 5), может иметь форму полукруга радиуса r (фиг.5). Рекомендуемое значение величины указанного радиуса составляет 10÷50 мм. Расположение и размеры коллектора 31 выбираются из условия перекрытия его открытой части кольцевым уплотнительным элементом 29.

Холодильная машина пульсационного типа согласно изобретению работает следующим образом. Сжатый газ через подводящий патрубок 2, коллектор 3 и канал 21 проходит в два сопла 20, из которых при их совмещении с приемными каналами 8 в процессе вращения золотника 16 поступает последовательно в указанные приемные каналы пульсационных труб 7. Расширившись в них и соответственно охладившись, газ, имея высокую скорость, поступает через окна 22 в криволинейный диффузор 23, в котором происходит превращение кинетической энергии потока газа в потенциальную энергию давления. При этом поток меняет направление движения на 90°. В дальнейшем газ более низкого по сравнению с исходным давления поступает в кольцевой диффузор 17, где происходит дальнейшее падение его скорости с возрастанием давления, после чего он поступает в отводящий патрубок 4 охлажденного газа. Минимальный эксплуатационный осевой зазор между золотником 16 и крышкой 5 корпуса 1 обеспечивается, как уже отмечалось, за счет истирания указанной крышкой части менее твердого материала торца уплотнительного элемента 29.

Рабочий цикл холодильной машины пульсационного типа согласно изобретению состоит из четырех процессов (рассматривается работа одной пульсационной трубы).

Процесс I-II. Заполнение рабочего участка длиной L пульсационного тракта через сопла 20 сжатым газом с одновременным вытеснением и сжатием остаточного газа разгонного участка длиной l и последовательно соединенных ресиверов 9 и 25 при перетекании части газа из ресиверов 9 в ресиверы 25 с рекуперативным отводом тепла сжатия внешнему источнику через оребрение 15.

Процесс II-III. Расширение газа (объем пульсационного тракта отсечен), вызывающее его охлаждение. Остаточный газ продолжает вытесняться через разгонный участок l в ресиверы 9 и 25 при продолжающемся его сжатии.

Процесс III-IV. Выпуск газа из пульсационного тракта при последовательном соединении его объема в процессе вращения золотника 16 с окнами 22, криволинейным диффузором 23, кольцевым диффузором 6 и отводящим патрубком 4 охлажденного газа. При этом происходит вытеснение охлажденной при расширении порции газа из пульсационного тракта в магистраль (на чертеже не показана) под действием перепада давлений между давлением в рабочем участке пульсационного тракта и давлением в указанной магистрали при дополнительном выталкивающем действии сжатого остаточного газа и газа из магистрали 24 утечек.

Процесс IV-V. Процесс обратного сжатия остаточного газа на рабочем участке L (объем пульсационного тракта отсечен). Газ из ресиверов 9 и 25 через разгонный участок l поступает в объем рабочего участка L пульсационного тракта. Далее процесс циклически повторяется.

Источники информации

1. Патент RU №2262047, 7 F25В 11/00, 2004.

2. Патент RU №2052179, 6 F25В 9/00, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ГАЗА И ПУЛЬСАЦИОННЫЙ ОХЛАДИТЕЛЬ ГАЗА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2177123C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ГАЗА И ПУЛЬСАЦИОННЫЙ ОХЛАДИТЕЛЬ ГАЗА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2177122C1 |

| ПУЛЬСАЦИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА | 1994 |

|

RU2056599C1 |

| Газовая холодильная машина | 1989 |

|

SU1714305A1 |

| ПУЛЬСАЦИОННЫЙ ГАЗООХЛАДИТЕЛЬ | 2001 |

|

RU2218526C2 |

| РОТОРНАЯ МАШИНА | 1994 |

|

RU2056598C1 |

| ВИХРЕВАЯ ТРУБА В.И.МЕТЕНИНА | 1996 |

|

RU2114358C1 |

| ВИХРЕВАЯ ТРУБА В.И.МЕТЕНИНА | 1992 |

|

RU2041432C1 |

| ГАЗОВАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2005964C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ГИДРОКРЕКИНГА УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2009 |

|

RU2411286C1 |

Изобретение относится к холодильной и криогенной технике и может быть использовано для получения холода в пищевой, химической, газовой промышленности, медицине, радиоэлектронике и других отраслях народного хозяйства. Пульсационная холодильная машина содержит полый корпус с подводящим и отводящим патрубками и пучок пульсационных труб. Со стороны одного из торцов каждая пульсационная труба сообщена с полостью корпуса. Каждый из основных ресиверов соединен со свободным торцом соответствующей пульсационной трубы. Внутри корпуса помещен с возможностью вращения золотник для поочередного соединения каждой пульсационной трубы с подводящим и отводящим патрубками. Золотник со стороны его торцевой поверхности, обращенной к пульсационным трубам, расположен с минимальным осевым зазором между золотником и корпусом и имеет сопло для подачи сжатого газа в пульсационные трубы и окно для выпуска расширяющегося газа из пульсационных труб. Магистраль отвода утечек сжатого газа из указанного осевого зазора снабжена дросселем. К каждому основному ресиверу присоединен один дополнительный ресивер меньшего объема. Каждый дополнительный ресивер соединен с магистралью отвода утечек сжатого газа за дросселем по ходу отводимого газа. Золотник со стороны его обращенной к корпусу поверхности снабжен кольцевым уплотнительным элементом, перекрывающим зоны расположения указанных сопел и окон. Против каждого сопла и окна в уплотнительном элементе предусмотрено отверстие для свободного пропуска газа из сопла. Техническим результатом является повышение термодинамической эффективности (адиабатического КПД). 11 з.п. ф-лы, 5 ил.

| RU 2052179 C1, 10.01.1996 | |||

| СПОСОБ ОХЛАЖДЕНИЯ ГАЗА И ПУЛЬСАЦИОННЫЙ ОХЛАДИТЕЛЬ ГАЗА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2177123C1 |

| RU 2064142 C1, 20.07.1996 | |||

| Заграждение для автотранспорта | 2021 |

|

RU2773392C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Летный шлемофон | 1977 |

|

SU625683A1 |

Авторы

Даты

2008-04-27—Публикация

2007-03-20—Подача