Изобретение относится к способу очистки текучей среды и статическому смесителю, предназначенному для использования при очистке отработанного газа и сточных вод, выпускаемых с промышленных предприятий и тому подобного.

Обычно примеры систем, которые исследуют на предмет выявления степени очистки отработанного газа, включают в себя так называемую систему газоочистителя, в которой через отработанный газ, собранный в резервуаре, разбрызгивают химический раствор для проведения обработки газа, и систему, в которой устройства с фотокатализаторами, предназначенные для обработки отработанных газов, последовательно установлены в канале потока отработанного газа для очистки отработанного газа (см., например, US 5779361). Систему, использующую вышеупомянутые устройства с фотокатализаторами, применяют для уменьшения содержания толуола от величины в диапазоне от 500 до 1000 ч./млн до приблизительно 170 ч./млн, что включает пропускание отработанного газа через канал потока отработанного газа при расходе 400 л/мин. Используемый в системе статический смеситель включает в себя основной корпус смесителя, установленный в канале потока текучей среды и имеющий цилиндрическую форму с диаметром, большим диаметра канала потока текучей среды, при этом основной корпус смесителя включает в себя цилиндрический модуль основного корпуса смесителя, полый входной дисковый модуль с полой частью, которая расположена на конце цилиндрического модуля основного корпуса смесителя и служит входным устройством, и полый выходной дисковый модуль с полой частью, которая расположена на другом конце цилиндрического модуля основного корпуса смесителя и служит выходным устройством, при этом цилиндр для столкновения с диаметром, большим или равным диаметру входного устройства основного корпуса смесителя и меньшим внутреннего диаметра цилиндрического модуля основного корпуса смесителя, неподвижно концентрически установлен в основном корпусе смесителя, так что сторона отверстия у цилиндра для столкновения обращена к входному устройству, причем, по меньшей мере, на одной части внутренней поверхности основного корпуса смесителя и поверхности цилиндра для столкновения, которые находятся в контакте с текучей средой, выполнен желобок или выступ, или и то и другое.

В данном случае систему, в которой используют большее количество устройств с фотокатализаторами, расположенных последовательно, применяют для уменьшения содержания большего количества толуола. Однако существует проблема, заключающаяся в том, что затраты, необходимые для очистки, увеличиваются вместе с количеством устройств с фотокатализатором, которые не являются дешевыми, и это обычный вопрос, который требует решения.

Настоящее изобретение направлено на решение проблем современного уровня техники, и целью изобретения является создание способа очистки текучей среды и статического смесителя, которые обеспечивают очистку текучей среды, такой как отработанный газ и сточные воды, со значительно улучшенной эффективностью в дополнение к упрощению устройства, предназначенного для использования при очистке, и к значительному уменьшению затрат, необходимых для очистки.

В результате проведения тщательных исследований в целях достижения цели было обнаружено, что цели можно достичь посредством использования статического смесителя, который создан самими изобретателями (японская патентная заявка №8-143514), и, таким образом, было создано изобретение.

То есть, в соответствии со способом очистки текучей среды согласно изобретению при очистке текучей среды, такой как отработанный газ и сточные воды, используют статический смеситель, имеющий основной корпус смесителя, который установлен в канале потока текучей среды и имеет цилиндрическую форму с диаметром, большим диаметра канала потока текучей среды, при этом основной корпус смесителя включает в себя цилиндрический модуль основного корпуса смесителя, полый входной дисковый модуль с полой частью, которая расположена на конце цилиндрического модуля основного корпуса смесителя и служит входным устройством, и полый выходной дисковый модуль с полой частью, которая расположена на другом конце цилиндрического модуля основного корпуса смесителя и служит выходным устройством, причем цилиндр для столкновения с диаметром, большим или равным диаметру входного устройства основного корпуса смесителя и меньшим внутреннего диаметра цилиндрического модуля основного корпуса смесителя в основном корпусе смесителя, неподвижно концентрически установлен в основном корпусе смесителя, так что сторона отверстия у цилиндра для столкновения обращена к входному устройству, а, по меньшей мере, на одной части внутренней поверхности основного корпуса смесителя и поверхности цилиндра для столкновения, которые находятся в контакте с текучей средой, выполнено несколько углублений, устанавливают в канале потока текучей среды, по меньшей мере, один из статических смесителей, проводят реакцию, например, органическую реакцию, при перемешивании между текучей средой, такой как отработанный газ и сточные воды, и очистителем, таким как озон, и, таким образом, очищают текучую среду.

Кроме того, даже если использовали статический смеситель, улучшенный по сравнению с вышеупомянутым статическим смесителем, который был предложен настоящими изобретателями, было обнаружено, что вышеупомянутую цель можно достичь, и, таким образом, изобретение может быть реализовано.

С другой стороны, в соответствии со способом очистки текучей среды согласно изобретению при очистке текучей среды, такой как отработанный газ и сточные воды, используют статический смеситель, имеющий основной корпус смесителя, который установлен в канале потока текучей среды и имеет цилиндрическую форму с диаметром, большим диаметра канала потока текучей среды, при этом основной корпус смесителя включает в себя цилиндрический модуль основного корпуса смесителя, полый входной дисковый модуль с полой частью, которая расположена на конце цилиндрического модуля основного корпуса смесителя и служит входным устройством, и полый выходной дисковый модуль с полой частью, которая расположена на другом конце цилиндрического модуля основного корпуса смесителя и служит выходным устройством, причем цилиндр для столкновения с диаметром, большим или равным диаметру входного устройства основного корпуса смесителя и меньшим внутреннего диаметра цилиндрического модуля основного корпуса смесителя в основном корпусе смесителя, неподвижно концентрически установлен в основном корпусе смесителя, так что сторона отверстия у цилиндра для столкновения обращена к входному устройству, а, по меньшей мере, на одной части внутренней поверхности основного корпуса смесителя и поверхности цилиндра для столкновения, которые находятся в контакте с текучей средой, выполнен желобок или выступ, или и то и другое,

устанавливают в канале тока текучей среды, по меньшей мере, один из статических смесителей,

проводят реакцию, например, органическую реакцию, при перемешивании между текучей средой, такой как отработанный газ и сточные воды, и очистителем, таким как озон, и, таким образом,

очищают текучую среду.

В вышеупомянутом случае в соответствии с предпочтительным вариантом реализации способа очистки текучей среды согласно изобретению в статическом смесителе углубление, желобок и выступ выполняют на, по меньшей мере, одной части внутренней стороны поверхности дна цилиндра для столкновения, внутренней периферийной поверхности цилиндрической части цилиндра столкновения, внутренней поверхности полого входного дискового модуля основного корпуса смесителя и внутренней поверхности полого выходного дискового модуля основного корпуса смесителя.

Кроме того, согласно более предпочтительному варианту реализации способа очистки текучей среды желобок и выступ статического смесителя выполнены в форме завитка с одним или несколькими заходами на плоскости, которая находится в контакте с текучей средой и обращена к потоку текучей среды, и выполнены в форме спирали на периферийной поверхности, которая находится в контакте с текучей средой и располагается вдоль потока текучей среды. В качестве дополнительного более предпочтительного варианта реализации способа очистки текучей среды согласно изобретению статический смеситель включает в себя желобок и выступ, которые выполнены либо на внутренней стороне поверхности дна цилиндра для столкновения, либо на внутренней периферийной поверхности цилиндрической части цилиндра для столкновения, либо на том и другом. В качестве еще одного или более предпочтительного варианта реализации способа очистки текучей среды согласно изобретению статический смеситель включает в себя цилиндр для столкновения, в который выступает либо конец расположенной выше по потоку стороны выходной цилиндрической части полого выходного дискового модуля, либо расположенный выше по потоку конец нижней по потоку стороны канала тока текучей среды.

В способе очистки текучей среды и в статическом смесителе согласно изобретению внутренняя поверхность основного корпуса смесителя и поверхность цилиндра для столкновения, которые находятся в контакте с текучей средой, относятся к

1) расположенной выше по потоку стороне поверхности дна цилиндра для столкновения,

2) внутренней периферийной поверхности цилиндрической части стороны, расположенной выше по потоку по сравнению с дном цилиндра,

3) наружной периферийной поверхности цилиндрической части цилиндра для столкновения,

4) внутренней поверхности полого входного дискового модуля основного корпуса смесителя,

5) внутренней поверхности полого выходного дискового модуля основного корпуса смесителя,

6) внутренней периферийной поверхности цилиндрического модуля основного корпуса смесителя,

7) расположенной ниже по потоку стороны поверхности дна цилиндра для столкновения,

8) внутренней периферийной поверхности цилиндрической части стороны, расположенной выше по потоку по сравнению с дном цилиндра для столкновения.

Если выходная цилиндрическая часть полого выходного дискового модуля или канал потока текучей среды нижней по потоку стороны будут выступать в цилиндр для столкновения, то тогда данные части (9) будут являться внутренней поверхностью основного корпуса смесителя, которая находится в контакте с текучей средой.

В данном случае, как проиллюстрировано в статическом смесителе, который описан в японской патентной заявке №8-143514, в которой приведены положения изобретения, сделанного изобретателями настоящего изобретения, «углубление» в способе очистки текучей среды и в статическом смесителе согласно изобретению обозначает небольшое отверстие, имеющее полукруглую форму, прямоугольную форму или треугольную форму в поперечном сечении, и его можно выполнять случайным образом на внутренней поверхности основного корпуса смесителя и поверхности цилиндра для столкновения, которые находятся в контакте с текучей средой.

Кроме того, «желобок» в способе очистки текучей среды и в статическом смесителе согласно изобретению обозначает желобок, который изготавливают в форме линии на плоскости, подвергая ее обработке по нарезанию желобка, а также элемент, который изготавливают в форме линии в результате прикрепления на плоскости пластинчатого элемента и у которого допускается наличие либо формы прямой линии, либо формы кривой линии. Ограничений при изготовлении «желобка» в форме непрерывной линии не накладывается. «Желобок» можно изготавливать и в форме прерывистой линии. Предпочтительно, «желобок», наличие которого предусматривают на плоской поверхности, находящейся в контакте с текучей средой и обращенной к потоку текучей среды, то есть, для описанных выше 1), 4), 5) и 7), изготавливают в форме завитка с одним или несколькими заходами, а желобок, наличие которого предусматривают на периферийной поверхности, находящейся в контакте с текучей средой и располагающейся вдоль потока текучей среды, то есть, для описанных выше 2), 3), 6), 8) и 9), изготавливают в форме спирали.

«Выступ» в способе очистки текучей среды и в статическом смесителе согласно изобретению обозначает вздутие или пластинчатую перегородку, наличие которых предусматривают на плоскости, и которые имеют полусферическую форму или форму треугольной пирамиды. Предпочтительно «выступ», который выполняют на плоской поверхности, находящейся в контакте с текучей средой и обращенной к потоку текучей среды, то есть, для описанных выше 1), 4), 5) и 7), располагают, придавая ему форму завитка с одним или несколькими заходами, а выступ, который выполняют на периферийной поверхности, находящейся в контакте с текучей средой и располагающейся вдоль потока текучей среды, то есть для описанных выше 2), 3), 6), 8) и 9), располагают, придавая ему форму спирали.

В способе очистки текучей среды и в статическом смесителе согласно изобретению текучая среда, такая как отработанный газ и сточные воды, и очиститель, которые поступают в основной корпус смесителя, перетекают в цилиндр для столкновения и сталкиваются с нижней по потоку стороной поверхности его дна, становясь турбулентным потоком, и поэтому поблизости от дна цилиндра для столкновения образуется большой вихревой поток.

В описанном выше случае основной корпус смесителя имеет цилиндрическую форму с диаметром, превышающим диаметр канала потока текучей среды. Следовательно, когда текучая среда и очиститель поступают в цилиндрический модуль основного корпуса смесителя в основном корпусе смесителя, давление в нем уменьшается, оттягивая вышеупомянутый вихревой поток обратно и, таким образом, обеспечивая смешивание и интенсивное перемешивание между текучей средой, которая течет поступательно, и текучей средой, которая совершает разворот.

Дополнительно, углубление, желобок или выступ выполняют на, по меньшей мере, одной части внутренней поверхности основного корпуса смесителя и поверхности цилиндра для столкновения, которые находятся в контакте с текучей средой. Следовательно, когда текучая среда и очиститель сталкиваются с углублением, желобком или выступом, на каждых вогнутостях и выпуклостях образуются вращающийся поток и/или турбулентный поток, производя смешивание и перемешивание между текучей средой и очистителем, а после этого в комбинации с вышеупомянутым большим вихревым потоком становятся возможными чрезвычайно эффективные смешивание и перемешивание между текучей средой, такой как отработанный газ и сточные воды, и очистителем, то есть обеспечивается эффективная очистка вышеупомянутой текучей среды.

Помимо этого, в способе очистки текучей среды и в статическом смесителе пространство в канале потока в промежутке между отверстием цилиндра для столкновения и входным устройством статического смесителя не становится уже. Поэтому давление вблизи входного устройства основного корпуса смесителя должным образом уменьшается.

В способе очистки текучей среды и в статическом смесителе согласно изобретению цилиндр для столкновения можно концентрично зафиксировать в основном корпусе смесителя в промежуточном положении между фиксирующими панелями, которые в радиальном направлении выступают из наружной периферийной поверхности цилиндра для столкновения, каждый из концов которых соединяется с внутренней периферийной поверхностью цилиндрического модуля основного корпуса смесителя. В дополнение к этому, фиксирующую панель закручивают под заданным углом вокруг оси цилиндра для столкновения, и затем в тот момент, когда текучая среда и очиститель будут проходить через упомянутую часть, будет создаваться совокупный большой спиральный поток, изменяющий направление течения. Это обеспечивает большую эффективность смешивания и перемешивания.

Кроме того, в способе очистки текучей среды и в статическом смесителе согласно изобретению, где на внутренней периферийной поверхности входной части имеется спиральная полоса, формируется спиральный поток из текучей среды и очистителя, которые проходят через входную часть и сталкиваются с внутренней стороной поверхности дна цилиндра для столкновения, превращаясь в более сложный турбулентный поток. Это обеспечивает более эффективное смешивание и перемешивание. В способе очистки текучей среды и в статическом смесителе еще более предпочтительного варианта реализации изобретения в основной корпус смесителя в статическом смесителе выступают выходная цилиндрическая часть или канал потока текучей среды нижней по потоку стороны. Поэтому перемешанный поток, образованный потоком и очистителем, при вытекании из выходной части должен перетекать через выходную цилиндрическую часть или канал потока текучей среды нижней по потоку стороны, которые выступают в цилиндр для столкновения, причем после этого смешанный поток изменяет направление течения в данной части. Это обеспечивает еще более эффективное смешивание и перемешивание.

Таким образом, согласно первому объекту настоящего изобретения создан статический смеситель, включающий в себя основной корпус смесителя, установленный в канале потока текучей среды и имеющий цилиндрическую форму с диаметром, большим диаметра канала потока текучей среды, при этом основной корпус смесителя включает в себя цилиндрический модуль основного корпуса смесителя, полый входной дисковый модуль с полой частью, которая расположена на конце цилиндрического модуля основного корпуса смесителя и служит входным устройством, и полый выходной дисковый модуль с полой частью, которая расположена на другом конце цилиндрического модуля основного корпуса смесителя и служит выходным устройством, при этом цилиндр для столкновения с диаметром, большим или равным диаметру входного устройства основного корпуса смесителя и меньшим внутреннего диаметра цилиндрического модуля основного корпуса смесителя, неподвижно концентрически установлен в основном корпусе смесителя, так что сторона отверстия у цилиндра для столкновения обращена к входному устройству, причем, по меньшей мере, на одной части внутренней поверхности основного корпуса смесителя и поверхности цилиндра для столкновения, которые находятся в контакте с текучей средой, выполнен желобок или выступ, или и то и другое, при этом желобок и выступ, расположенные на плоскости, которая находится в контакте с текучей средой и обращена к потоку текучей среды, выполнены в форме завитка, а желобок и выступ, расположенные на периферийной поверхности, которая находится в контакте с текучей средой и располагается вдоль потока текучей среды, выполнены в форме спирали.

Согласно второму объекту настоящего изобретения создан статический смеситель, включающий в себя основной корпус смесителя, установленный в канале потока текучей среды и имеющий цилиндрическую форму с диаметром, большим диаметра канала потока текучей среды, при этом основной корпус смесителя включает в себя цилиндрический модуль основного корпуса смесителя, полый входной дисковый модуль с полой частью, которая расположена на конце цилиндрического модуля основного корпуса смесителя и служит входным устройством, и полый выходной дисковый модуль с полой частью, которая расположена на другом конце цилиндрического модуля основного корпуса смесителя и служит выходным устройством, при этом цилиндр для столкновения с диаметром, большим или равным диаметру входного устройства основного корпуса смесителя и меньшим внутреннего диаметра цилиндрического модуля основного корпуса смесителя, неподвижно концентрически установлен в основном корпусе смесителя, так что сторона отверстия у цилиндра для столкновения обращена к входному устройству, причем, по меньшей мере, на одной части внутренней поверхности основного корпуса смесителя и поверхности цилиндра для столкновения, которые находятся в контакте с текучей средой, выполнен желобок или выступ, или и то и другое, при этом желобок и выступ, расположенные на плоскости, которая находится в контакте с текучей средой и обращена к потоку текучей среды, выполнены в форме завитка, а желобок и выступ, расположенные на периферийной поверхности, которая находится в контакте с текучей средой и располагается вдоль потока текучей среды, выполнены в форме спирали, причем в основной корпус смесителя выступает расположенный выше по потоку конец выходной цилиндрической части полого выходного дискового модуля или расположенный выше по потоку конец нижней по потоку стороны канала потока текучей среды.

Согласно третьему объекту настоящего изобретения создан статический смеситель, включающий в себя основной корпус смесителя, установленный в канале потока текучей среды и имеющий цилиндрическую форму с диаметром, большим диаметра канала потока текучей среды, при этом основной корпус смесителя включает в себя цилиндрический модуль основного корпуса смесителя, полый входной дисковый модуль с полой частью, которая расположена на конце цилиндрического модуля основного корпуса смесителя и служит входным устройством, и полый выходной дисковый модуль с полой частью, которая расположена на другом конце цилиндрического модуля основного корпуса смесителя и служит выходным устройством, при этом цилиндр для столкновения с диаметром, большим или равным диаметру входного устройства основного корпуса смесителя и меньшим внутреннего диаметра цилиндрического модуля основного корпуса смесителя, неподвижно концентрически установлен в основном корпусе смесителя, так что сторона отверстия у цилиндра для столкновения обращена к входному устройству, причем, по меньшей мере, на одной части внутренней поверхности основного корпуса смесителя и поверхности цилиндра для столкновения, которые находятся в контакте с текучей средой, выполнен желобок или выступ, или и то и другое, при этом желобок или выступ или и то и другое выполнены либо на внутренней стороне поверхности дна цилиндра для столкновения, либо на внутренней периферийной поверхности цилиндрической части цилиндра для столкновения, либо на том и другом, при этом желобок и выступ, расположенные на плоскости, которая находится в контакте с текучей средой и обращена к потоку текучей среды, выполнены в форме завитка, а желобок и выступ, расположенные на периферийной поверхности, которая находится в контакте с текучей средой и располагается вдоль потока текучей среды, выполнены в форме спирали.

Далее настоящее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых:

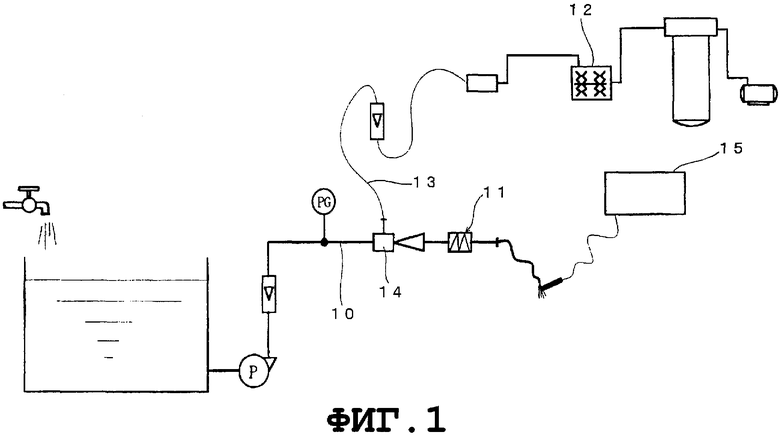

Фиг.1 - пояснительная схема трубопровода, иллюстрирующая один вариант реализации способа очистки текучей среды согласно изобретению;

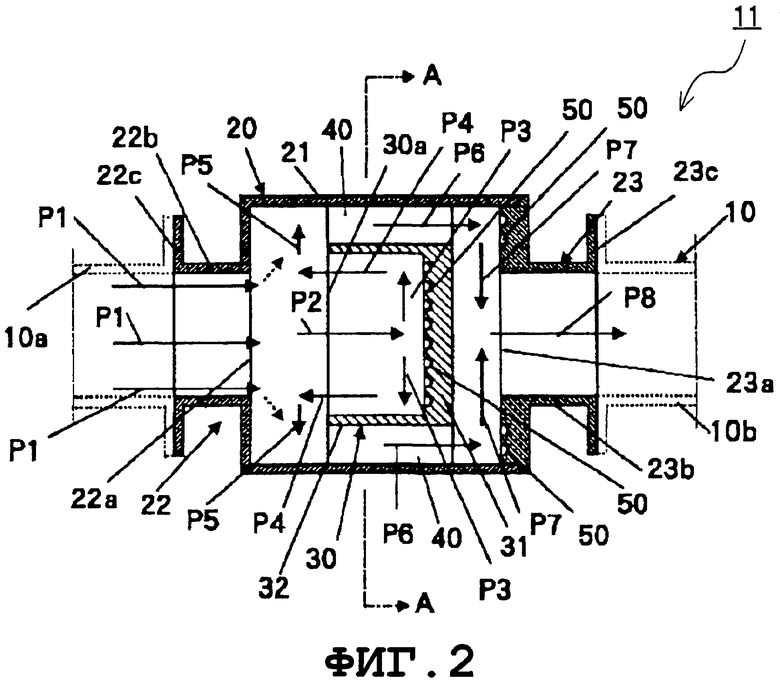

фиг.2 - поперечное сечение статического смесителя, расположенного в трубопроводе, показанном на фиг.1;

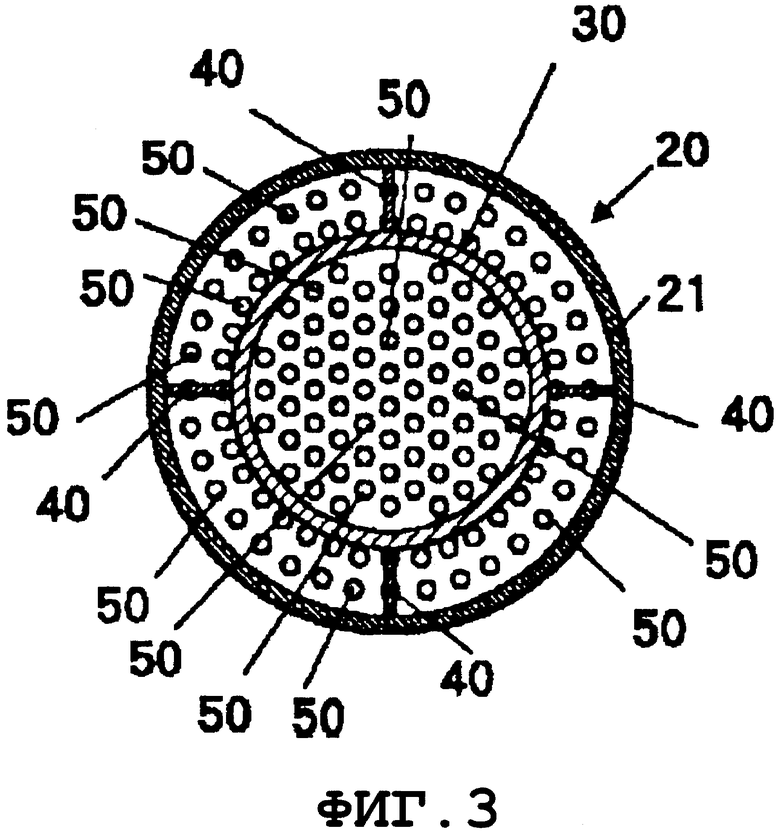

фиг.3 - сечение А-А статического смесителя с фиг.2;

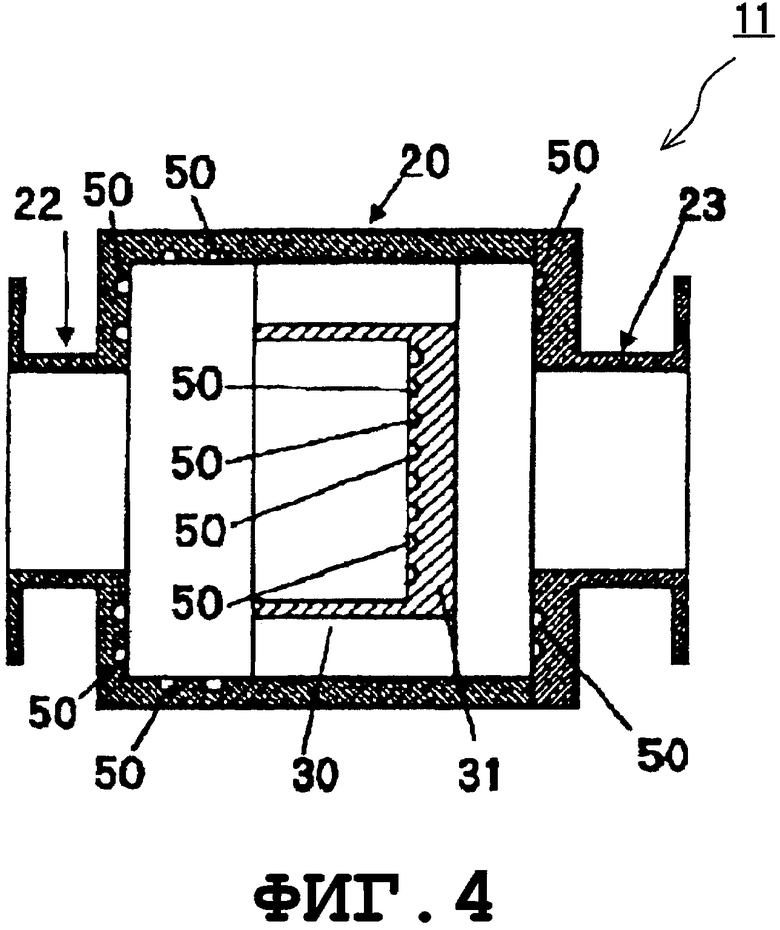

фиг.4 - поперечное сечение статического смесителя, используемого в еще одном варианте реализации способа очистки текучей среды согласно изобретению;

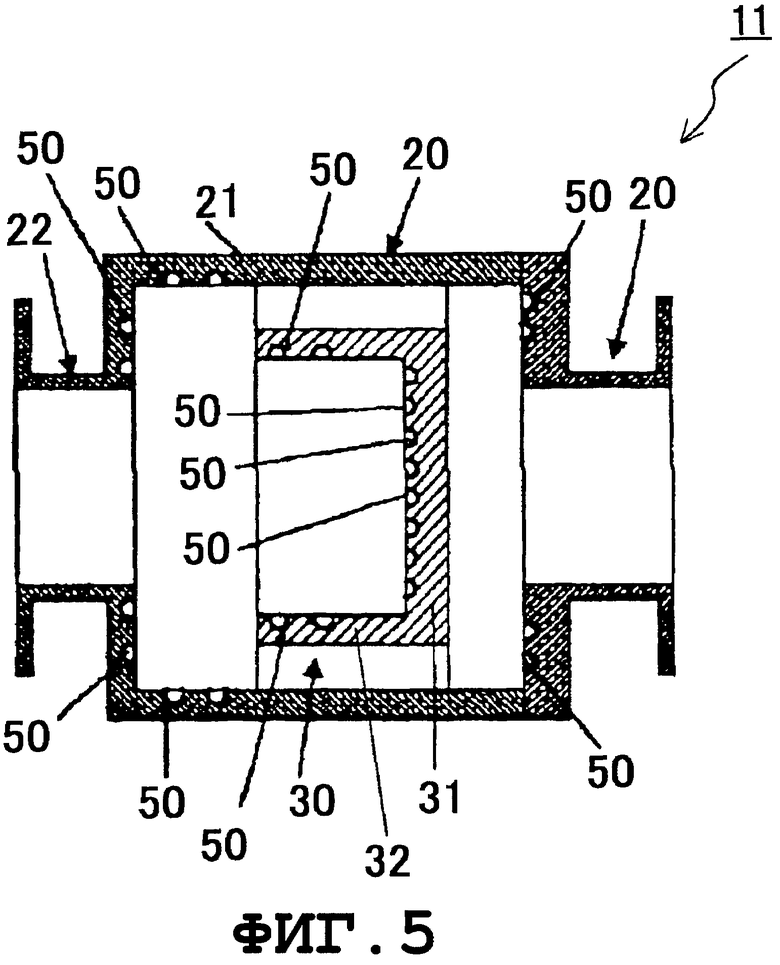

фиг.5 - поперечное сечение статического смесителя, используемого в еще одном варианте реализации способа очистки текучей среды согласно изобретению;

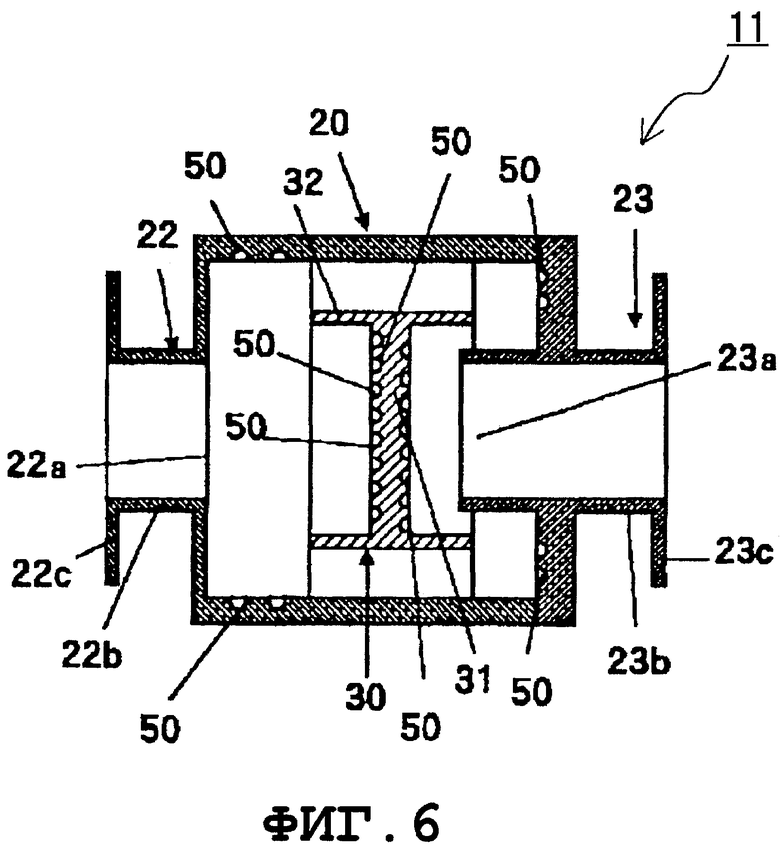

фиг.6 - поперечное сечение статического смесителя, используемого в еще одном варианте реализации способа очистки текучей среды согласно изобретению;

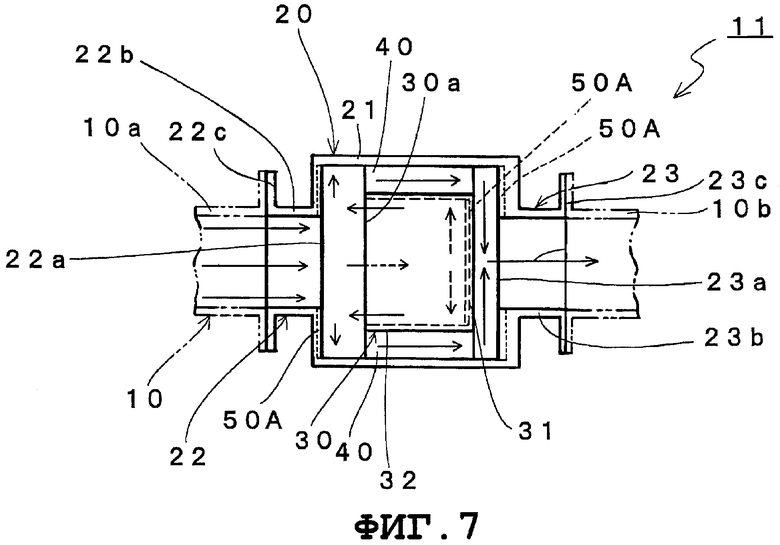

фиг.7 - поперечное сечение статического смесителя, используемого в еще одном варианте реализации способа очистки текучей среды согласно изобретению;

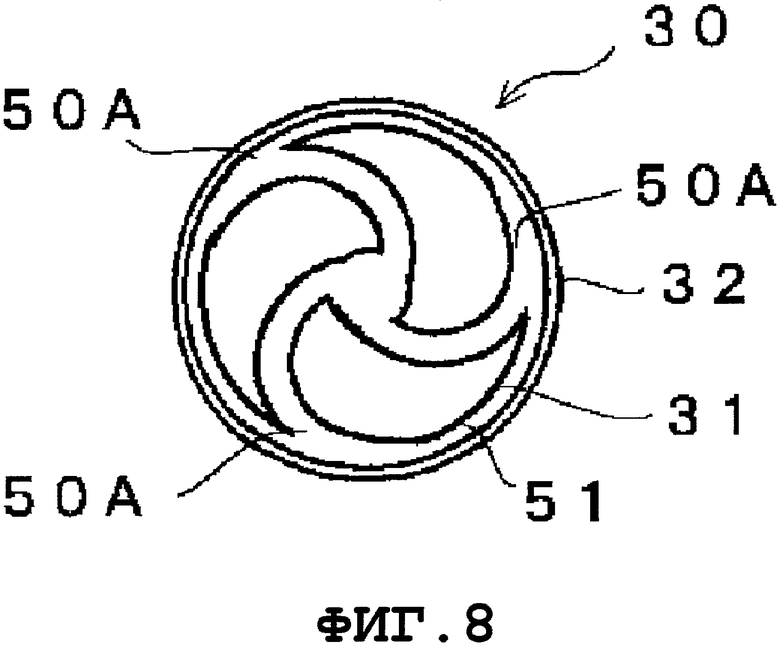

фиг.8 - поперечное сечение в осевом направлении центральной части статического смесителя с фиг.7;

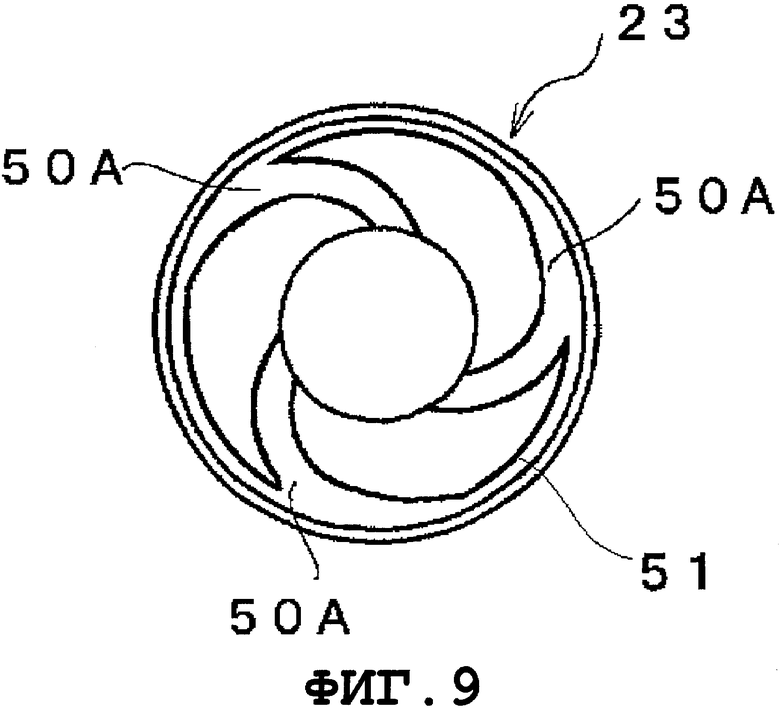

фиг.9 - поперечное сечение в осевом направлении расположенной ниже по потоку части статического смесителя с фиг.7;

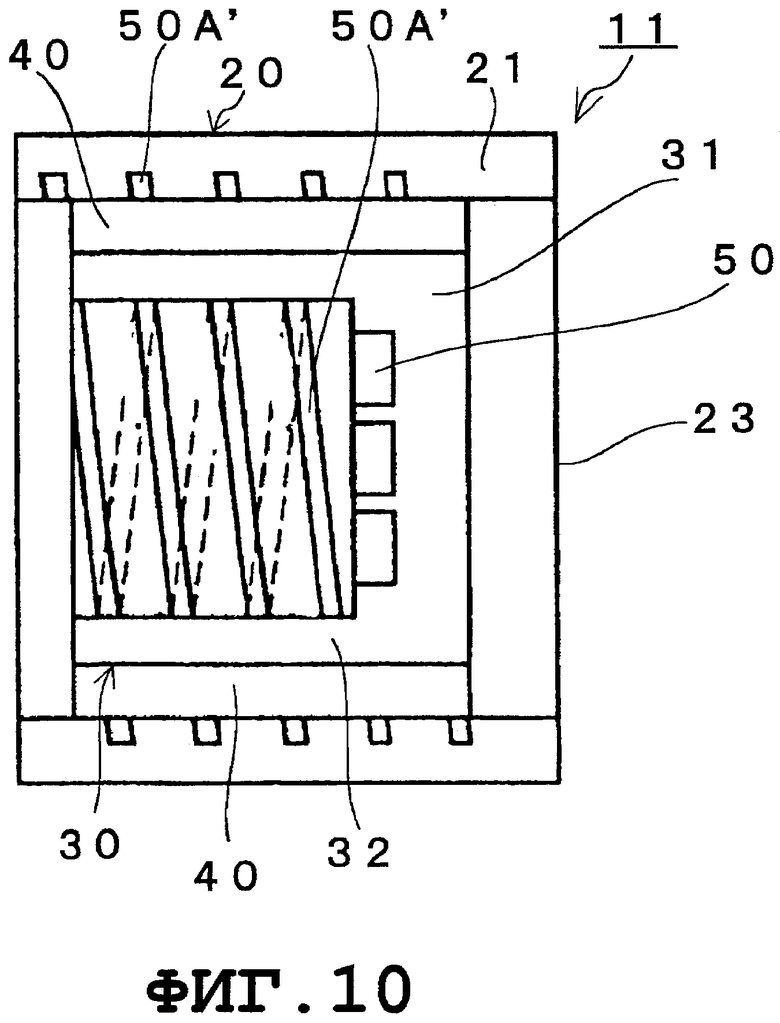

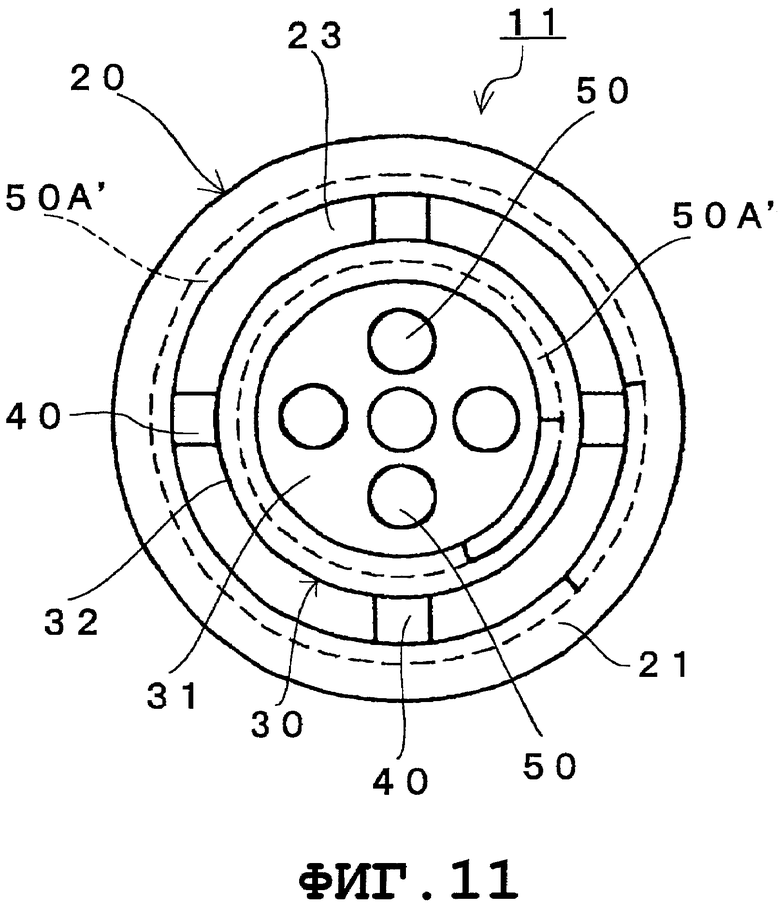

фиг.10 - поперечное сечение статического смесителя, используемого в еще одном варианте реализации способа очистки текучей среды согласно изобретению;

фиг.11 - поперечное сечение А-А с фиг.2 для статического смесителя с фиг.10;

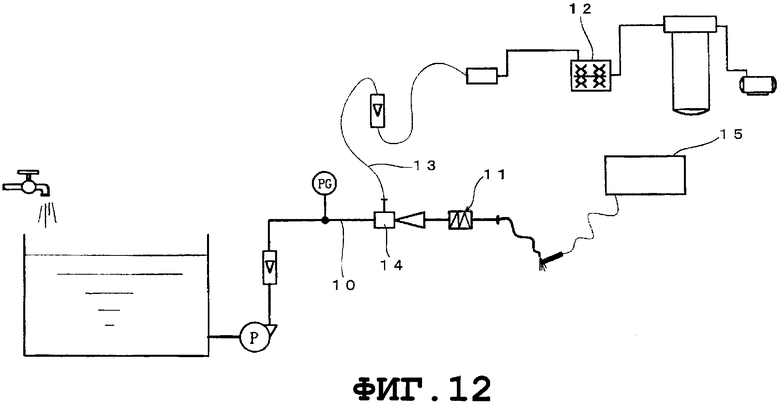

фиг.12 - пояснительная схема трубопровода, иллюстрирующая применение статического смесителя согласно изобретению при очистке другой текучей среды; и

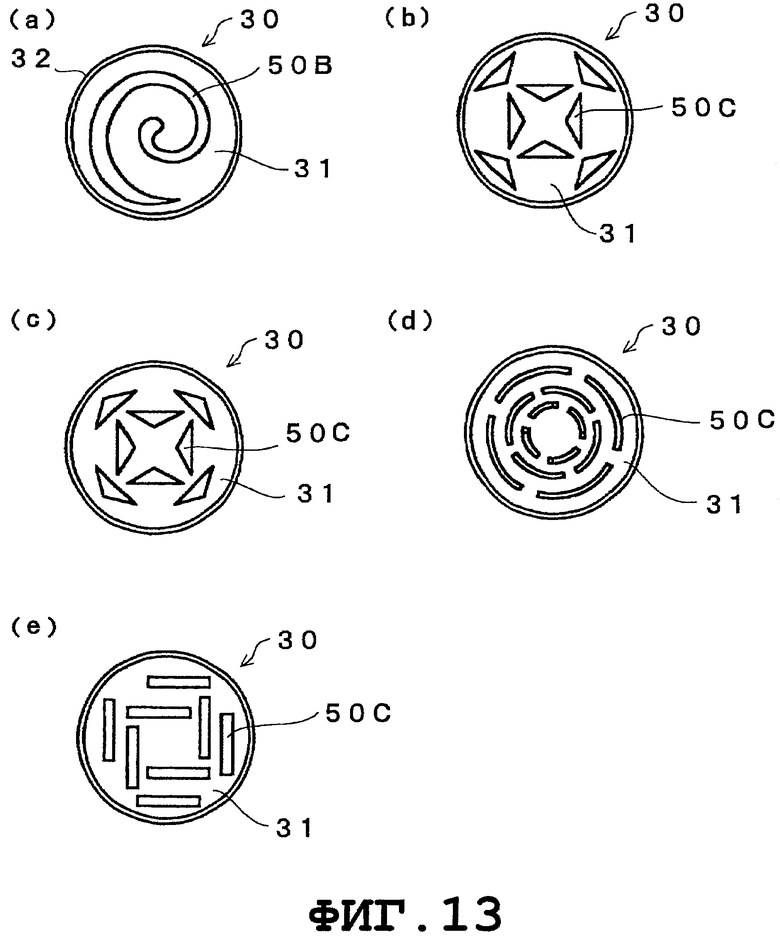

фиг.13(а)-13(е) - пояснительные схемы поверхностей дна, иллюстрирующие другие варианты реализации желобков и выступов цилиндра для столкновения статического смесителя согласно изобретению.

Далее изобретение будет описано более подробно посредством примеров; однако, изобретение не ограничивается тем, что раскрыто в примерах.

На фиг.1-3 показан один пример способа очистки текучей среды согласно изобретению.

На фиг.1 ссылочной позицией 10 обозначен канал потока текучей среды в случае отработанного газа, то есть, текучей среды в виде отработанного газа, и отработанный газ, который содержит толуол, проходит через канал 10 потока текучей среды со скоростью 140 л/мин.

При очистке отработанного газа, который поступает через канал 10 потока текучей среды, помимо расположения статического смесителя 11 в канале 10 потока текучей среды, обеспечивают сообщение канала 13 подачи газообразного озона, который идет от устройства 12 подачи газообразного озона, с расположенной выше по потоку стороной статического смесителя 11, и газообразный озон при концентрации газа 24 г, который подают из устройства 12 подачи газообразного озона, при перемешивании вступает в реакцию с отработанным газом, очищая отработанный газ.

В данном случае, как показано на фиг.2, вышеупомянутый канал 10 потока текучей среды включает в себя канал 10а потока текучей среды стороны, расположенной выше по потоку, и канал 10b потока текучей среды стороны, расположенной ниже по потоку, причем основной корпус 20 смесителя в статическом смесителе 11 соединяет канал 10а потока текучей среды стороны, расположенной выше по потоку, и канал 10b потока текучей среды стороны, расположенной ниже по потоку. Основной корпус 20 смесителя включает в себя цилиндрический модуль 21 основного корпуса смесителя с диаметром, большим диаметра канала 10 потока текучей среды, полый входной дисковый модуль 22, который присоединяют к концу цилиндрического модуля 21 основного корпуса смесителя и который имеет полую часть, служащую в качестве входного устройства 22а, и полый выходной дисковый модуль 23, который присоединяют к другому концу цилиндрического модуля 21 основного корпуса смесителя и который имеет полую часть, служащую в качестве выходного устройства 23а.

В иллюстративном варианте реализации, проиллюстрированном на чертеже, входная цилиндрическая часть 22b выступает наружу из входного устройства 22а, а канал потока в соединении с фланцевой частью 22с присоединяют к концу входной цилиндрической части 22b. Подобным же образом выходная цилиндрическая часть 23b выступает наружу из выходного устройства 23а, а канал потока в соединении с фланцевой частью 23с присоединяют к концу выходной цилиндрической части 23b.

Таким образом, канал потока в соединении с вышеупомянутой фланцевой частью 22с присоединяют к расположенному выше по потоку концу канала 10а потока текучей среды нижней по потоку стороны, канал потока в соединении с фланцевой частью 23с присоединяют к расположенному ниже по потоку концу канала 10b потока текучей среды нижней по потоку стороны, обеспечивают сообщение основного корпуса 20 смесителя с каналом 10 потока текучей среды как его компонентом, и отработанный газ и газообразный озон поступают из канала 10а потока текучей среды, расположенного выше по потоку, через основной корпус 20 смесителя в канал 10b потока текучей среды стороны, расположенной ниже по потоку.

Кроме того, основной корпус смесителя 20 включает в себя цилиндр 30 для столкновения с диаметром, большим или равным диаметру входного устройства 22а и меньшим внутреннего диаметра цилиндрического модуля 21 основного корпуса смесителя. Цилиндр для столкновения неподвижно концентрически устанавливают, так что сторона его отверстия 30а обращена к входному устройству 22а, в промежуточном положении между фиксирующими панелями 40, которые в радиальном направлении выступают из наружной периферийной поверхности цилиндра 30 для столкновения и каждый из концов которых соединяется с внутренней периферийной поверхностью цилиндрического модуля 21 основного корпуса смесителя.

В применении, включающем иллюстративные варианты реализации, проиллюстрированные на чертежах, канал 10 потока текучей среды, входная цилиндрическая часть 22b и выходная цилиндрическая часть 23b имеют идентичные диаметры. В таком случае вышеупомянутый «диаметр, больший или равный диаметру входного устройства 22а», равен «диаметру, большему или равному диаметру канала 10 потока текучей среды». Однако, хотя это и не показано на чертеже, канал 10 потока текучей среды, входная цилиндрическая часть 22b и полый выходной дисковый модуль 23 могут иметь различные диаметры, включая случай, когда сторона, расположенная выше по потоку, у входной цилиндрической части 22b может быть выполнена с диаметром, меньшим, чем диаметр канала 10 потока текучей среды, т.е. в форме сопла. Другими словами, когда входную цилиндрическую часть 22b изготавливают с меньшим диаметром на стороне, расположенной выше по потоку, входное устройство 22а будет иметь диаметр, меньший, чем диаметр канала 10 потока текучей среды, и тогда будет включаться также и случай, в котором входная цилиндрическая часть 22b будет иметь диаметр, меньший или равный диаметру канала 10 потока текучей среды и больший или равный диаметру входного устройства 22а.

Вышеупомянутый цилиндр 30 для столкновения изготавливают в форме цилиндра с дном. Несмотря на то, что его цилиндрическая часть 32 представляет собой прямой цилиндр с диаметром, согласно измерениям, имеющим по существу одинаковую протяженность в любой его позиции, цилиндрическая часть в некоторой степени может быть расширена или заужена на стороне отверстия 30а, а также она может иметь диск, который присоединяют в области отверстия 30а и снабжают по центру сквозным отверстием с диаметром, меньшим диаметра отверстия 30а. Отверстие 30а цилиндра 30 для столкновения с меньшим диаметром вызывает улучшение эффективности перемешивания, но становится причиной и увеличения потерь давления. В противоположность этому, его отверстие 30а с большим диаметром в некоторой степени вызывает ухудшение эффективности перемешивания, хотя и способствует уменьшению потерь давления.

В соответствии с этим, входное устройство 22а и отверстие 30а цилиндра 30 для столкновения располагают друг напротив друга, и почти все количество отработанного газа и газообразного озона, которое поступает внутрь из входного устройства 22а, как показано стрелкой Р1, перетекает в цилиндр 30 для столкновения, как показано стрелкой Р2. Отработанный газ и газообразный озон, которые перемещаются к наружной периферийной стороне цилиндра 30 для столкновения, как показано стрелкой Р3, переполняют цилиндр 30 для столкновения и вытекают из него, как показано стрелкой Р4. Отработанный газ и газообразный озон, которые вытекают из внутреннего пространства цилиндра 30 для столкновения, фрикционно взаимодействуют с другим потоком отработанного газа и газообразного озона, который поступает внутрь из входного устройства 22а, то есть поток в направлении стрелки Р1 фрикционно взаимодействует с потоком в направлении стрелки Р4. Цилиндр 30 для столкновения имеет диаметр, больший диаметра входного устройства 22а, причем в таком случае в цилиндре 30 для столкновения отработанный газ и газообразный озон вблизи центральной оси перетекают в направлении поверхности 31 дна, то есть в направлении стрелки Р1, и они же по периферийной стенке разворачиваются и движутся в направлении отверстия 30а, то есть в направлении стрелки Р4.

Отработанный газ и газообразный озон, которые вытекают из внутреннего пространства цилиндра 30 для столкновения, движутся в направлении стороны наружной периферийной поверхности, как показано стрелкой Р5, проходят через промежуток между цилиндром 30 для столкновения и цилиндрическим модулем 21 основного корпуса смесителя, как показано стрелкой Р6, и перемещаются в направлении стороны, расположенной ниже по потоку. Отработанный газ и газообразный озон, которые проходят между цилиндром 30 для столкновения и цилиндрическим модулем 21 основного корпуса смесителя, двигаясь в направлении стрелки Р6, сталкиваются с полым выходным дисковым модулем 23 и изменяют направление течения на движение к центру, как показано стрелкой Р7. После этого отработанный газ и газообразный озон, которые поступают со всех направлений, двигаясь в направлении, указанном стрелкой Р7, сталкиваются друг с другом и выходят из выходного устройства 23а, как показано стрелкой Р8.

Когда отработанный газ и газообразный озон сталкиваются друг с другом и изменяют направление своего течения на противоположное, то есть начинают двигаться в полностью противоположном направлении, само собой разумеется, что данные газы очень сильно перемешиваются при чрезвычайно больших потерях давления. Поэтому для вышеупомянутого статического смесителя, относящегося к типу с панелью столкновения, не нужно добиваться практического использования. Однако статический смеситель согласно изобретению, который включает в себя основной корпус 20 смесителя с диаметром, большим диаметра канала 10 потока текучей среды, то есть диаметра входного устройства 22а, благодаря действию дросселирующего отверстия, обусловленному потоком отработанного газа и газообразного озона, вызывает уменьшение давления вблизи границы периферии расположенной выше по потоку стороны входного устройства 22а. Вышеупомянутая зона пониженного давления способствует столкновению отработанного газа и газообразного озона друг с другом, изменению направления течения и разворачиванию направления движения для уменьшения потерь давления.

Кроме того, по меньшей мере, на одной из расположенной выше по потоку стороны поверхности 31 дна цилиндра 30 для столкновения, внутренней поверхности полого входного дискового модуля 22, внутренней поверхности полого выходного дискового модуля 23, внутренней периферийной поверхности цилиндрической части 32 цилиндра 30 для столкновения, внутренней периферийной поверхности цилиндрического модуля 21 основного корпуса смесителя, наружной периферийной поверхности цилиндрической части 32 цилиндра 30 для столкновения, расположенной выше по потоку стороны поверхности 31 дна цилиндра 30 для столкновения, выполняют несколько углублений 50.

В варианте реализации, проиллюстрированном на фиг.2 и 3, углубления 50 выполнены на внутренней стороне поверхности 31 дна цилиндра 30 для столкновения и на расположенной выше по потоку поверхности полого выходного дискового модуля 23. Если на вышеупомянутых поверхностях, на которых происходит наиболее интенсивное столкновение отработанного газа и газообразного озона, будут выполнены несколько углублений 50, то отработанный газ и газообразный озон, которые будут сталкиваться с каждым из углублений 50, будут формировать несколько небольших вихревых потоков, то есть дифференциальное перемешивание, что обеспечит более тонкое смешивание и перемешивание, а мелкие вихревые потоки будут накладываться на совокупный большой обратный поток, то есть на интегральное перемешивание. Как уже упоминалось выше, углубление 50 оказывает достаточно сильное перемешивающее действие.

В варианте реализации, проиллюстрированном на фиг.4, углубления 50 выполняют на внутренней стороне поверхности 31 дна цилиндра для столкновения, расположенной выше по потоку от поверхности полого выходного дискового модуля 23, расположенной ниже по потоку от поверхности полого входного дискового модуля 22 и внутренней периферийной поверхности цилиндрического модуля 21 основного корпуса смесителя. Столкновение отработанного газа и газообразного озона на внутренней периферийной поверхности цилиндрического модуля 21 основного корпуса смесителя приблизительно в ортогональном направлении происходит только на ее части, расположенной выше по потоку, поэтому в данном варианте реализации углубления 50 выполняют только на части, расположенной выше по потоку, у части внутренней периферийной поверхности цилиндрического модуля 21 основного корпуса смесителя.

В варианте реализации, проиллюстрированном на фиг.5, углубления 50 выполняют на внутренней стороне поверхности 31 дна цилиндра 30 для столкновения, расположенной выше по потоку от поверхности полого входного дискового модуля 22, расположенной ниже по потоку от поверхности полого выходного дискового модуля 23, внутренней периферийной поверхности цилиндрического модуля 21 основного корпуса смесителя и внутренней периферийной поверхности цилиндрической части 32 цилиндра для столкновения. Отработанный газ и газообразный озон вряд ли будут сталкиваться в приблизительно ортогональном направлении с внутренней периферийной поверхностью цилиндрической части 32, и тип турбулентного потока будет сталкиваться только с расположенной выше по потоку частью внутренней периферийной поверхности цилиндрической части 32. Поэтому в данном варианте реализации углубления 50 выполняют только на расположенной выше по потоку части внутренней периферийной поверхности цилиндрической части 32.

Углубление 50 представляет собой небольшую впадину соответствующей формы. В общем случае используют углубление 50, которое имеет полукруглую форму в поперечном сечении, а также может быть использовано углубление, которое имеет прямоугольную или треугольную форму в поперечном сечении.

Расстояние между кромкой отверстия 30а цилиндра 30 для столкновения и полым входным дисковым модулем 22 определяют в зависимости от целей перемешивания и в зависимости от различий между смесями газов друг с другом, текучих сред друг с другом или газа и жидкости. Площадь соответствует вышеупомянутому расстоянию, то есть расстоянию, помноженному на диаметр, и может быть больше площади поперечного сечения отверстия 30а цилиндра 30 для столкновения или же может быть меньше ее, то есть его можно соответствующим образом определить в зависимости от цели перемешивания и свойств и состояния текучей среды. Подобным же образом, в зависимости от цели перемешивания и свойств и состояния текучей среды можно определить расстояния для каждой части, через которую проходит текучая среда.

Другими словами, отработанный газ и газообразный озон, которые поступают из входного устройства 22а в цилиндрический модуль 21 основного корпуса смесителя, попадают в цилиндр 30 для столкновения, разворачиваются, проходят через пространство, которое образует расстояние между кромкой отверстия 30а цилиндра 30 для столкновения и полым входным дисковым модулем 22, то есть пространство, которое образует соответствующим образом определенное расстояние, и проходят через пространство, которое соответствующим образом определяют точно так же, как и в вышеупомянутом варианте, между наружной периферийной поверхностью цилиндра 30 для столкновения и внутренней периферийной поверхностью цилиндрического модуля 21 основного корпуса смесителя.

В варианте реализации, проиллюстрированном на фиг.6, цилиндр 30 для столкновения имеет отверстия на стороне, расположенной выше по потоку, и стороне, расположенной ниже по потоку, и он разделен поверхностью 31 дна по центру цилиндра для столкновения. Кромка выходной цилиндрической части 23b на заданное расстояние выступает внутрь отверстия расположенной выше по потоку стороны цилиндрической части 32 цилиндра 30 для столкновения. То есть, на расположенной выше по потоку стороне выходного устройства 23а выходная цилиндрическая часть 23b или канал 10b потока текучей среды стороны, расположенной ниже по потоку, на заданное расстояние выступают внутрь цилиндрической части 32 цилиндра 30 для столкновения, выступая от расположенной ниже по потоку стороны поверхности 31 дна таким образом, чтобы все количество отработанного газа и газообразного озона проходило бы через усложненный канал тока.

Как уже упоминалось выше, если выходная цилиндрическая часть 23b выступает внутрь цилиндрической части 32 цилиндра 30 для столкновения на заданное расстояние, то отработанный газ и газообразный озон должны будут перетекать через выступающую часть, а после этого направление потока будет подвергнуто дополнительному изменению. Это улучшает эффективность перемешивания.

Обращаясь к варианту реализации, проиллюстрированному на фиг.7-9, можно отметить, что на внутренней стороне поверхности 31 дна цилиндра 30 для столкновения выполняют показанные на фиг.8 желобки 50А в виде завитков с тремя заходами, а на расположенной выше по потоку поверхности полого выходного дискового модуля 23, а также на расположенной ниже по потоку поверхности полого входного дискового модуля 22 выполняют показанные на фиг.9 желобки 50А в виде завитков с тремя заходами.

Проиллюстрированные на фиг.8 и 9 желобки 50А в виде завитков выполняют на внутренней стороне поверхности 31 дна цилиндра 30 для столкновения, расположенной ниже по потоку от поверхности полого входного дискового модуля 22 и расположенной выше по потоку от поверхности полого выходного дискового модуля 23. С вышеупомянутыми поверхностями текучая среда сталкивается наиболее интенсивно. Если на поверхностях имеются желобки 50А в виде завитков, то возникает мощное перемешивающее действие, которое образует много небольших вихревых потоков в текучей среде, сталкивающейся с желобками 50А в виде завитков, то есть дифференциальное перемешивание, позволяющее добиваться более тонкого смешивания и перемешивания текучей среды, и накладывает мелкие вихревые потоки на общий большой обратный поток, то есть на интегральное перемешивание.

В данном случае на наружных участках поверхности 31 дна цилиндра 30 для столкновения, на наружных участках расположенной ниже по потоку поверхности полого входного дискового модуля 22 и на наружных участках расположенной выше по потоку поверхности полого выходного дискового модуля 23, соответственно, изготавливают кольцевые желобки 51, имеющие глубину, приблизительно такую же, как и в случае желобка 50А в виде завитка. Верхушка желобка 50А в виде завитка касается кольцевого желобка. Если не выполнять кольцевой желобок 51, то верхушка желобка 50А в виде завитка может непосредственно касаться цилиндрической части 32 или цилиндрического модуля 21 основного корпуса смесителя.

В варианте реализации, проиллюстрированном на фиг.10 и 11, на внутренней стороне поверхности 31 дна цилиндра 30 для столкновения выполняют более одного углубления, а на внутренней периферийной поверхности цилиндрической части 32 цилиндра 30 для столкновения и на внутренней периферийной поверхности цилиндрического модуля 21 основного корпуса смесителя выполняют спиральный желобок 50А'.

Как показано на фиг.10 и 11, в вышеупомянутом варианте реализации на поверхности 31 дна цилиндра 30 для столкновения выполняют более одного углубления 50, а на внутренней периферийной поверхности цилиндрической части 32 цилиндра 30 для столкновения и на внутренней периферийной поверхности цилиндрического модуля 21 основного корпуса смесителя, соответственно, выполняют спиральный желобок 50А'. Возникает сильное перемешивающее действие, которое образует множество небольших вихревых потоков в текучей среде, сталкивающейся с углублениями 50 и спиральным желобком 50А', то есть дифференциальное перемешивание, позволяющее получить более тонкие смешивания и перемешивания текучей среды, и накладывает мелкие вихревые потоки на общий большой обратный поток, то есть на общее перемешивание.

Углубление, желобок и выступ можно изготавливать на наружной стороне поверхности 31 дна цилиндра 30 для столкновения, наружной периферийной поверхности цилиндрической части 32 цилиндра 30 для столкновения, расположенной ниже по потоку поверхности полого входного дискового модуля 22 основного корпуса смесителя 20, наружной периферийной поверхности выходной цилиндрической части 23b, которая выступает на заданное расстояние внутрь отверстия расположенной выше по потоку стороны цилиндрической части 32 цилиндра 30 для столкновения.

Фиксирующие панели 4 0 в радиальном направлении выступают из наружной периферийной поверхности цилиндра 30 для столкновения и могут быть закручены под заданным углом вокруг оси цилиндра для столкновения с целью соединения наружной периферийной кромки с внутренней периферийной поверхностью цилиндрического модуля 21 основного корпуса смесителя. Как уже упоминалось выше, в результате использования закрученной панели в качестве фиксирующей панели 40 в текучей среде образуется спиральный поток, что обеспечивает более однородное и эффективное смешивание и перемешивание.

Кроме того, к внутренней периферийной поверхности входной цилиндрической части 22b, которую соединяют с входным устройством 22а, можно присоединить спиральную полосу. Вышеупомянутая конструкция заставляет отработанный газ и газообразный озон двигаться по спирали от входной цилиндрической части 22b, то есть от входного устройства 22а, и вызывает появление действия и эффекта, аналогичных тем, что и в вышеупомянутом варианте реализации.

Газообразный озон, который подают из устройства 12 подачи газообразного озона и который характеризуется концентрацией газа 8 г/час, поступает в канал 10 потока текучей среды, в который отработанный газ, включающий газообразный толуол, поступает при скорости потока 140 л/мин, и упомянутые газы в статическом смесителе 11 перемешиваются и вступают в реакцию. После этого в соответствии с измерениями согласно методу измерения с использованием детекторной трубки в расположенном ниже по потоку пространстве статического смесителя 11 количество толуола, который был включен в отработанный газ в количествах в диапазоне от 360 до 1000 ч./млн, уменьшилось до количества в диапазоне от 0,1 до 10 ч./млн.

Другими словами, имеется подтверждение того, что вышеупомянутый способ очистки текучей среды обеспечивает эффективную и безотказную очистку отработанного газа.

В дополнение к этому, в случае очистки упомянутой текучей среды статический смеситель 11 согласно измерению имеет менее 30 см в длину, а время пребывания, которое представляет собой время реакции отработанного газа и газообразного озона в статическом смесителе 11, находится в пределах одной сотой секунды. Все это приводит как к упрощению устройства, предназначенного для использования при очистке, так и к значительному уменьшению затрат по очистке.

Кроме того, когда озон растворяют в воде при использовании статического смесителя 11, как показано на фиг.12, статический смеситель 11 устанавливают в канале 10 потока текучей среды, в который поступает водопроводная вода при расходе 10 л/мин, в сообщении с каналом 13 подачи газообразного озона, который соединяется с устройством 12 подачи газообразного озона, помещают эжектор 14, который располагается выше по потоку, чем статический смеситель 11, и газообразный озон, который поступает из устройства 12 подачи газообразного озона и характеризуется концентрацией газа 3,6 г/час, перемешивают и вводят в реакцию с водопроводной водой в статическом смесителе 11, таким образом, растворяя газообразный озон в воде.

В вышеупомянутом состоянии концентрацию раствора озона в образце, который берут из точки, расположенной ниже по потоку, чем статический смеситель 11, измеряли при использовании измерителя 15 концентрации раствора озона. Соответственно, было выяснено, что вне зависимости от того, какой, высокой или низкой, была концентрация газа, газообразный озон моментально растворялся в воде, достигая концентрации насыщения за известный отрезок времени.

То есть было продемонстрировано, что вышеупомянутый способ растворения газа с использованием статического смесителя 11 обеспечивает эффективное и безотказное растворение газообразного озона в воде, а потребление газообразного озона, соответственно, сокращается.

При использовании статического смесителя согласно японской патентной заявке №8-143514, то есть статического смесителя 11, проиллюстрированного на фиг.2-6, концентрация вышеупомянутого раствора озона согласно измерениям составляет 12 ч./млн. При использовании статического смесителя, который представляет собой усовершенствование вышеупомянутого статического смесителя, то есть статического смесителя, проиллюстрированного на фиг.7-11, концентрация вышеупомянутого раствора озона согласно измерениям составляет 17 ч./млн. Как было описано выше, статический смеситель 11, который представляет собой усовершенствование статического смесителя согласно японской патентной заявке №8-143514, обеспечивает более эффективное растворение газообразного озона.

В способе очистки текучей среды и в статическом смесителе согласно изобретению желобок или выступ, которые выполняют на расположенной выше или ниже по потоку сторонах поверхности 31 дна цилиндра 30 для столкновения, внутренней поверхности полого входного дискового модуля 22 основного корпуса 20 смесителя и внутренней поверхности полого выходного дискового модуля 23 основного корпуса 20 смесителя, то есть на части, обращенной к потоку текучей среды, можно выполнять в форме проиллюстрированного на фиг.13(а) желобка 50В в виде завитка с одним заходом и проиллюстрированных на фиг.13(b)-14(е) нескольких выступов 50С.

Кроме того, описанные выше варианты реализации иллюстрируют пример, в котором статический смеситель согласно изобретению используют для очистки отработанного газа и растворения газа. Более конкретно, естественным образом можно реализовать на практике использование статического смесителя в системах дымопоглощения в ресторанах, системах воздухоочистки, в том числе системах дезинфекции, в больницах и машинах скорой помощи, системах удаления диоксина и тому подобном.

Как было объяснено в изложенном выше материале, статический смеситель согласно изобретению, который имеет описанную выше конструкцию, обеспечивает получение низких потерь давления и высокой эффективности смешивания и перемешивания. В результате использования статического смесителя для очистки отработанного газа, сточных вод и тому подобного, становятся возможными упрощение устройства, предназначенного для использования при очистке, и значительное уменьшение затрат, необходимых для очистки, и исключительно эффективно обеспечивается получение превосходного действия очистки текучей среды.

Кроме того, согласно предпочтительному варианту реализации изобретения создан способ очистки текучей среды и статический смеситель, использующие цилиндр для столкновения, в который выступают либо расположенная выше по потоку сторона выходной цилиндрической части полого выходного дискового модуля, либо расположенный выше по потоку конец канала потока текучей среды стороны, расположенной ниже по потоку, и, таким образом, обеспечивается более эффективное смешивание и перемешивание.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАТИЧЕСКИЙ СМЕСИТЕЛЬ | 2007 |

|

RU2434673C2 |

| СИСТЕМА САНИТАРНОЙ ОБРАБОТКИ И СИСТЕМА КОМПОНЕНТОВ, ПРОИЗВОДЯЩИХ ОЗОНИРОВАННУЮ ЖИДКОСТЬ | 2004 |

|

RU2371395C2 |

| СМЕСИТЕЛЬ ТЕКУЧИХ СРЕД И ИСПОЛЬЗУЮЩАЯ ЕГО СИСТЕМА ТЕПЛООБМЕНА | 2012 |

|

RU2590020C2 |

| СПОСОБ И СИСТЕМА ОЧИСТКИ ВОДЫ | 2000 |

|

RU2234470C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2005 |

|

RU2305073C9 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2005 |

|

RU2304561C2 |

| Динамическое устройство для очистки выхлопных газов судового двигателя | 2015 |

|

RU2608094C1 |

| Устройство реверсирования потока | 2020 |

|

RU2808052C1 |

| Устройство для очистки жидкости | 1988 |

|

SU1811414A3 |

| СМЕСИТЕЛЬ КАРБАМИДА | 2017 |

|

RU2716774C2 |

Изобретение служит для очистки текучей среды, такой, как отработанный газ и сточные воды, и может применяться на промышленных предприятиях. Установленный в канале потока текучей среды статический смеситель включает в себя основной корпус 20 смесителя. Основной корпус 20 смесителя содержит цилиндрический модуль 21, полый входной дисковый модуль 22 с входным устройством 22а, полый выходной дисковый модуль 22 цилиндрической формы с выходным устройством 23а. В основном корпусе 20 смесителя неподвижно концентрически установлен цилиндр для столкновения 30. Сторона отверстия у цилиндра для столкновения 30 обращена к входному устройству 22а. По меньшей мере, на одной из внутренних поверхностей основного корпуса 20 смесителя и цилиндра для столкновения 30 выполнены углубления 50 в виде завитков, спиралей, кольцевых желобков или выступы, или и то и другое. Изобретение позволяет повысить эффективность очистки текучей среды, упростить устройство, предназначенное для использования при очистке. 3 н.п. ф-лы, 13 ил.

| US 5928509 A, 27.07.1999 | |||

| US 5779361 A, 14.07.1998 | |||

| Турбулизатор | 1990 |

|

SU1766477A1 |

| US 6361202 В1, 26.03.2002. | |||

Авторы

Даты

2008-05-10—Публикация

2003-10-10—Подача