Изобретение относится к способам гидравлической транспортировки концентрированных суспензий мелкозернистых или порошкообразных твердых материалов, не растворимых или трудно растворимых в жидкости-носителе, в виде плотного слоя, и может быть использовано в химической, горной, металлургической, фармацевтической и пищевой отраслях промышленности для транспортировки мелкозернистых или порошкообразных материалов, в том числе полидисперсных, с высокой концентрацией, по горизонтальным, наклонным и вертикальным трубам.

Известен способ гидравлической транспортировки мелкозернистых материалов, заключающийся в перекачке по трубам концентрированных смесей (гидросмесей) различных жидких продуктов и мелких мелкозернистых материалов (Смолдырев А.Е., Сафонов Ю.К. Трубопроводный транспорт концентрированных гидросмесей. - М.: Машиностроение, 1989. - 256 с.; с.3). Известный способ нашел широкое применение в различных отраслях промышленности, однако его экономическая эффективность ограничивается высокой стоимостью подачи жидкости-носителя и ее дальнейшей очистки. Кроме того, экспериментально установлено, что в известном способе существуют предельно достижимые объемные концентрации частиц мелкозернистых материалов, при которой еще происходит перемещение гидросмеси по трубам (в отн.ед.): для мелкоизмельченных - до 0,4-0,5, для зернистых - до 0,35-0,45, для кусковых - 0,2-0,25, а для полидисперсных материалов - до 0,35-0,4 (Смолдырев А.Е., Сафонов Ю.К. Трубопроводный транспорт концентрированных гидросмесей. - М.: Машиностроение, 1989. -256 с.; с.50). Это ограничивает применимость способа при необходимости вертикального или наклонного транспорта частиц, либо при большой производительности по твердому материалу, когда производительность по жидкости должна быть в 3-5 раз выше.

Наиболее близким к заявляемому способу является способ гидравлической транспортировки сыпучих материалов (МПК7 B65G 53/00, F17D 1/00, пат. РФ №2164213) (прототип). Согласно известному способу, передачу (трансмиссию) энергии от источника к гидросмеси ведут посредством такой же жидкости, находящейся в непрерывном поступательном движении, дополнительное количество которой кратковременно вводят в контакт с гидросмесью, путем попутного движения с ней, а затем выделяют из нее перед подачей гидросмеси в магистральный трубопровод и возвращают выделенную жидкость к источнику энергии, при этом источники передаваемой энергии и энергии возврата жидкости совмещены, а дополнительная жидкость работает в непрерывном круговороте получения-отдачи энергии, т.е. в режиме "беличьего колеса". Техническим результатом известного изобретения является обеспечение непрерывной передачи энергии поступательно движущейся гидросмеси.

При этом, в известном изобретении предлагается транспортировать гидросмесь с массовой концентрацией Т:Ж (твердое: жидкость) в пределах от 1:1 до 1:5, т.е. массовая концентрация твердой фазы составляет от 17% до 50%, что в несколько раз ниже предельно допустимой концентрации, соответствующей образованию пробок. Это снижает экономичность транспортировки гидросмеси. Кроме того, как отмечают авторы известного изобретения, оно предназначено лишь для транспортирования гидросмесей крупнозернистых веществ, так как позволяет избежать дробления крупных частиц материала.

Другим недостатком известного способа является недостаточно конкретное указание таких показателей, как необходимое количество энергии, передаваемой с жидкостью, и необходимый для этого расход жидкости, расположение точек ее ввода и вывода по длине трубы и по периметру поперечного сечения.

Вместе с тем, каждый из перечисленных параметров имеет огромное значение для процесса гидравлической транспортировки гидросмесей. Так, недостаточный расход жидкости может свести к нулю эффективность ввода энергии, а чрезмерный ее расход - к сильному разбавлению суспензии, что, в свою очередь, повлечет за собой уменьшение производительности по твердой фазе, а в случае транспорта в вертикальных или наклонных трубах - в результате сепарации частиц и в силу неравномерности поперечного профиля скорости жидкости в трубах может происходить осаждение крупных частиц, приводящее к отказу аппарата. Еще больше проблем возникнет при использовании известного способа в трубах изогнутой формы, т.е. на поворотах (в коленах).

Произвольный выбор расположения и количества точек ввода и вывода жидкости по длине трубы может привести не к улучшению, а, наоборот, к ухудшению процесса гидравлической транспортировки гидросмесей. Так, при транспортировке суспензии с концентрацией, близкой к предельной концентрации, в результате роста распорных усилий в слое, обусловленных фильтрацией дополнительно вводимой жидкости, может происходить закупорка труб, т.е. их полный отказ.

Таким образом, заявленный в известном изобретении технический результат может быть фактически получен лишь в конкретном, довольно узком диапазоне геометрических размеров трубы с гидросмесью и режимных параметров процесса.

Задача предлагаемого изобретения - повышение экономичности и надежности гидравлической транспортировки мелкозернистых материалов, обеспечение возможности гидравлической транспортировки мелкозернистых материалов в наклонных и вертикальных трубах в направлении, противоположном направлению действия гравитационных сил, а также в изогнутых участках труб.

Поставленная задача решается тем, что в способе гидравлической транспортировки мелкозернистых материалов по трубам, заключающемся в подаче в трубы концентрированной суспензии твердых частиц в жидкости, дополнительной подаче такой же жидкости-носителя в суспензию на участках трубы для ввода, а затем ее отводе на участках трубы для отвода, согласно изобретению суспензию транспортируют в виде плотного слоя при концентрации твердых частиц в суспензии, рассчитанной по формуле

где Сс - объемная концентрация твердых частиц в подаваемой суспензии, отн.ед.;

Спр - объемная концентрация твердых частиц в суспензии, при которой происходит образование пробок материала, отн.ед.,

подачу и отвод жидкости-носителя осуществляют многократно по длине трубы, при этом попарно соответствующие участки трубы для ввода и для отвода жидкости смещают относительно друг друга по длине трубы на расстояние L1, рассчитываемое по формуле

где D - внутренний диаметр трубы,

а участки трубы для отвода и следующие за ними участки трубы для ввода жидкости смещают относительно друг друга по длине трубы на расстояние L2, рассчитываемое по формуле

причем в случае наклонных или изогнутых труб жидкость вводят и отводят в нижних точках поперечных сечений участков трубы для ввода и для отвода.

Поставленная задача решается также тем, что в случае труб с изогнутыми участками жидкость вводят перед каждым изогнутым участком трубы с повышенным расходом, а избыток жидкости отводят после изогнутого участка.

Кроме того, поставленная задача решается тем, что жидкость подают периодически, в виде импульсов, причем длительность периода следования импульсов задают равной времени релаксации напряжений между частицами в плотном слое концентрированной суспензии, находящейся между участками трубы для ввода и для отвода жидкости.

Предлагаемое изобретение позволяет сократить расход транспортирующей жидкости и увеличить концентрацию твердых частиц в потоке, благодаря чему сокращаются затраты на транспортировку, становится возможным надежное движение потока снизу вверх в наклонных, вертикальных и изогнутых трубах. Кроме того, рациональное размещение участков ввода и отвода жидкости позволяет гарантировать транспорт суспензий с предельно высокими концентрациями, что также повышает надежность гидравлической транспортировки мелкозернистых материалов.

Заявляемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

Предлагаемое изобретение пригодно преимущественно для транспортировки нерастворимых и труднорастворимых частиц, так как при транспортировке быстрорастворимых частиц в плотном слое за счет чрезмерно высокой скорости растворения возможно обрушение слоя частиц, приводящее к нарушению условий транспортировки.

Гидравлическая транспортировка мелкозернистых материалов с концентрацией, определяемой по формуле (1), полученной экспериментально, обеспечивает движение частиц мелкозернистого материала в состоянии плотного слоя. При концентрации твердого материала в суспензии ниже 0,8·Спр связи между частицами в плотном слое значительно ослабевают, и может произойти нарушение режима транспортировки в плотном слое с последующим закупориванием трубы пробками. При концентрации твердого материала в суспензии выше 0,98·Спр частицы в плотном слое чрезмерно уплотняются, приводя к заклиниванию пробки, и процесс транспортировки суспензии также нарушается. Теоретическая объемная концентрация твердых частиц в суспензии, при которой происходит образование пробок материала, при наиболее плотной упаковке монодисперсных частиц, составляет около 74% (Аэров М.Э., Тодес О.М. Гидравлические и тепловые основы работы аппаратов со стационарным и кипящим зернистым слоем. - Л.: Химия, 1968. - С.9, таблица к рис.I.2, строки 3 и 6), а для полидисперсных частиц может достигать более высоких значений.

Расчетные формулы (2) и (3) также получены опытным путем. Выполнение расстояний L1 и L2 обеспечивает надежную транспортировку мелкозернистого материала в виде плотного слоя с жидкостью в межзерновом пространстве. Меньшие значения коэффициентов в формулах (2) и (3) соответствуют склонным к уплотнению полидисперсным материалам с большими коэффициентами внутреннего и внешнего трения, а большие значения коэффициентов в формулах (2) и (3) соответствуют легкоподвижным, монодисперсным материалам с низкими коэффициентами трения.

Если расстояние L1 выполнить меньше 2,5·D, то по длине трубы придется расположить чрезмерно большое количество участков трубы для ввода и соответствующих патрубков. Если же расстояние L1 будет превышать 8·D, то за счет чрезмерно большой длины участка плотного слоя материала резко возрастает риск его уплотнения с образованием "пробки". Поэтому оптимальным является диапазон расстояний L1, определяемый по формуле (2).

Если расстояние L2 выполнить меньше 1,5·D, то сильно возрастает доля жидкости, фильтруемой вверх по потоку через слой длиной L2, т.е. вместо движения мелкозернистого материала в виде плотного слоя вперед будет происходить его торможение. Если же расстояние L2 будет превышать 3·D, то возникает риск образования "пробки" на участке трубы длиной L2, и транспортировка по трубе в целом может застопориться. Таким образом, оптимальным является диапазон расстояний L2, определяемый по формуле (3).

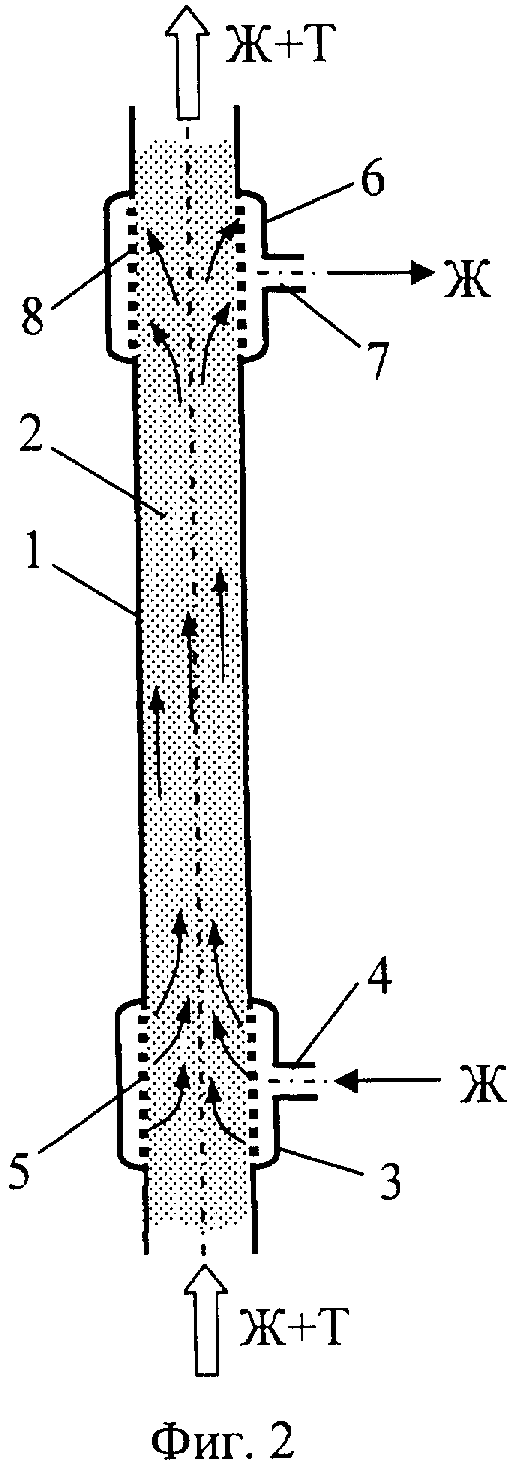

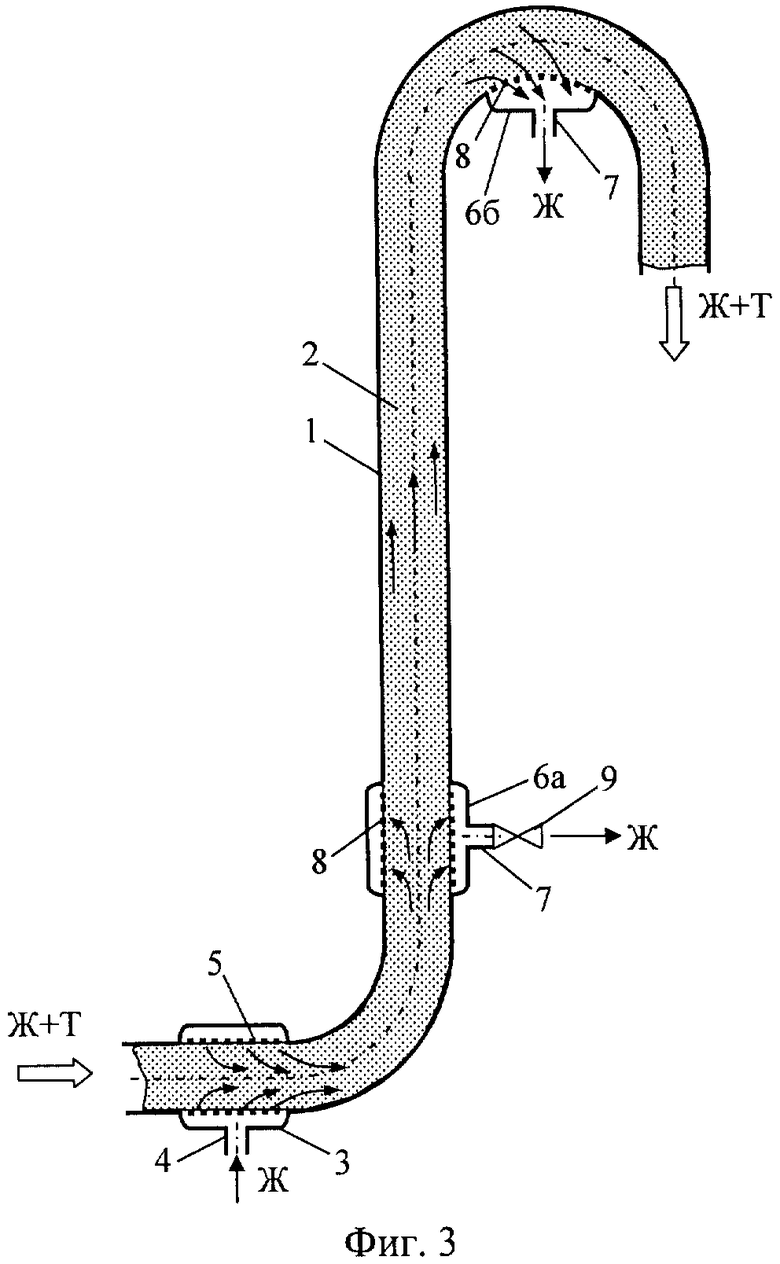

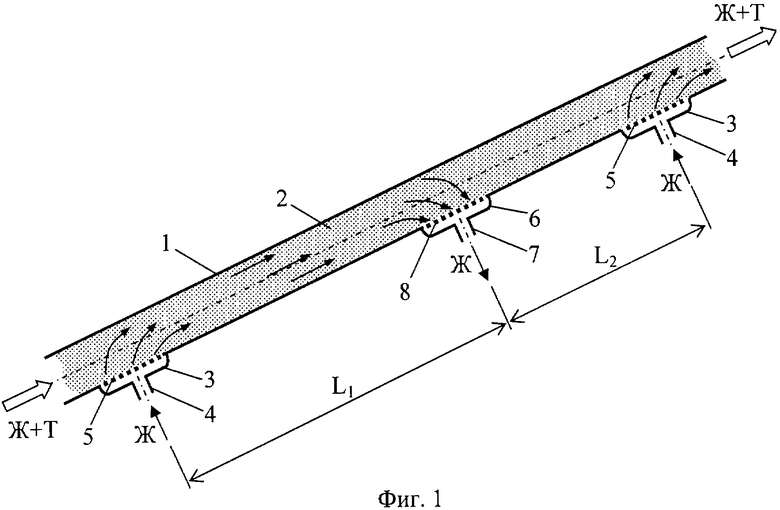

На фиг.1-3 представлены варианты устройства для реализации предлагаемого способа: на фиг.1 - для транспортировки в горизонтальных и слабонаклоненных трубах, на фиг.2 - для транспортировки в вертикальных и крутонаклонных трубах, на фиг.3 - для транспортировки на изогнутых участках труб.

Во всех устройствах, изображенных на фиг.1-3, в трубу 1 подается концентрированная суспензия 2 твердых частиц (Т) в жидкости (Ж) в виде плотного слоя с концентрацией, находящейся в диапазоне, определяемом по формуле (1). Суспензия под действием приложенного к суспензии перепада давления транспортируется в направлении, показанном стрелками. Дополнительная подача такой же жидкости в суспензию осуществляется на участках ввода 3 через патрубок 4 и проницаемую перегородку 5. При этом на участке трубы, следующем вниз по потоку за участком ввода, происходит некоторое снижение концентрации твердых частиц в суспензии, что приводит к существенному снижению трения суспензии за счет замены полусухого трения частиц о стенку трубы жидкостным трением, позволяет сократить затраты энергии на транспортировку и повысить надежность гидравлической транспортировки суспензии. Кроме того, суспензия приобретает дополнительное количество энергии от вводимой через патрубок 4 жидкости, что также способствует более стабильной подаче суспензии. Дополнительное количество жидкости, введенное на участке ввода 3, отводится на участке отвода 6 через патрубок 7 и проницаемую перегородку 8, расположенном ниже по течению на расстоянии L1, определяемом по формуле (2). В суспензии, движущейся в виде плотного слоя вниз по потоку за участком отвода 6, концентрация частиц возрастает, однако твердые частицы не успевают уплотниться и образовать труднопроницаемую пробку на длине трубы до следующего участка ввода 3, поскольку расстояние до следующего участка ввода 3 определяется по формуле (3). Смещение участков отвода 6 и следующих за ними по ходу движения суспензии участков ввода 3 жидкости по длине трубы на расстояние L2, определяемое по формуле (3), позволяет, с одной стороны, не допустить уплотнения частиц суспензии, с другой стороны, обеспечивает минимальный переток жидкости из участков ввода 3 к лежащим выше по течению суспензии участкам отвода 6.

Проницаемые перегородки 5 и 6 могут быть выполнены, например, из перфорированного листового металла или из пористой металлокерамики.

В случае наклонных (см. фиг.1) или изогнутых (см. фиг.3, участок отвода 6б) труб жидкость вводят и отводят в нижних точках поперечных сечений участков ввода и отвода. Поскольку в большинстве технологических процессов твердая фаза имеет плотность большую, чем у жидкости-носителя, твердые частицы под действием силы тяжести склонны формировать подвижный слой, прилегающий к нижней части трубы, т.е. в каждом сечении трубы частицы занимают преимущественно нижнюю часть сечения. В результате такого перераспределения частиц в сечении трубы возникает радиальный градиент порозности и плотности. Подача и отвод дополнительного количества жидкости в нижних точках поперечных сечений (см. фиг.1 и 3) позволяет в значительной степени снизить этот градиент, так как вводимая жидкость разрыхляет уплотненный слой, что приводит к увеличению равномерности распределения фаз по сечению трубы и препятствует проскоку жидкости по верхней части уплотненного (осевшего) слоя твердой фазы.

Помимо этого, осуществляется гарантированное поступление жидкости в зону вблизи стенки трубы, поскольку там порозность максимальна (Аэров М.Э., Тодес О.М. Гидравлические и тепловые основы работы аппаратов со стационарным и кипящим зернистым слоем. - Л.: Химия, 1968. - С.9, таблица к рис.I.2, строки 3 и 6);

при этом жидкость работает как смазка, снижая сопротивление трения, поскольку происходит переход от сухого и полусухого трения к полужидкостному и жидкостному (когда жидкости мало, она удерживается капиллярными силами, главным образом, внутри пространственного каркаса плотного слоя).

В случае вертикальных труб (см. фиг.2) ввод жидкости целесообразно осуществлять по всему периметру сечения трубы, что обеспечивает равномерность фильтрации жидкости в плотный слой суспензии.

В случае труб с изогнутыми участками (см. фиг.3) жидкость вводят перед каждым изогнутым участком с повышенным расходом, а избыток жидкости отводят после изогнутого участка. В примере реализации, показанном на фиг.3, ввод жидкости осуществляется на одном участке ввода 3, а отвод жидкости - на двух участках отвода 6а и 6б, причем первый из них (6а) снабжен вентилем 9, что позволяет регулировать соотношение расходов отводимой через участки отвода 6а и 6б, а значит, и концентрацию твердой фазы. Повышенный расход жидкости необходим для более существенного разбавления суспензии, что облегчает ее движение через изогнутые участки. Участок отвода 6б расположен непосредственно перед разгрузочным патрубком и необходим для отвода избытка жидкости из суспензии, что позволяет получить на выходе из транспортирующей трубы 1 суспензию в виде плотного слоя.

Распределенный по длине трубы ввод и отвод дополнительного количества жидкости позволяет тонко регулировать расход жидкости на каждом участке трубы: на участках с повышенным сопротивлением (при наличии поворотов, сужений и других видов местных сопротивлений) количество вводимой жидкости может быть выше, а на прямых участках гладкой трубы оно может быть доведено до нуля.

Кроме того, распределенный ввод дополнительного количества жидкости может использоваться для проведения сопряженных с транспортом тепло- и массообменных процессов: охлаждения частиц, их промывки, экстрагирования из них целевых компонентов и т.п.

Осуществление подачи жидкости периодически, в виде импульсов, с длительностью периода следования импульсов, задаваемой равной времени релаксации напряжений между частицами в плотном слое концентрированной суспензии, находящейся между участками подвода и отвода жидкости, позволяет создать в плотном слое суспензии знакопеременные напряжения. В результате возникающей волны разрежения плотный слой расширяется, напряжения между частицами уменьшаются, и под действием приложенного градиента давления слой приобретает повышенную подвижность. При прекращении действия импульса в течение времени релаксации происходит постепенное уплотнение слоя, однако до начала следующего импульса слой не успевает сильно уплотниться, т.е. "пробка" не образуется. Следующий импульс вновь разрыхляет слой, далее процесс повторяется. Использование импульсной подачи жидкости позволяет сократить количество вводимой жидкости, т.е. позволяет осуществлять транспортировку суспензии с более высокой концентрацией твердой фазы.

Пример №1 конкретного выполнения заявляемого способа. В нижнюю часть трубы 1 (см. фиг.2) диаметром 40 мм и высотой 1.5 м подавали суспензию мелкозернистого полидисперсного материала с истинной плотностью 2710 кг/м3 и средним размером частиц 30 мкм. Вода в устройство ввода 3 подавалась под давлением 0,065-0,115 бар импульсно с продолжительностью импульса 7-9 с. Мелкозернистый сыпучий материал перемещался плотным слоем, т.е. в виде подвижных пробок длиной от 420 до 660 мм со скоростью от 12 до 39 мм/с (в зависимости от давления подаваемой воды). Объемная доля частиц в плотном слое составляла примерно 75%, что примерно вдвое выше, чем в известных решениях. Сокращение объемной доли транспортирующей жидкости в потоке суспензии до 25% против 60-65%, принятого в известных технических решениях, приводит к снижению ее расхода в 2,4-2,6 раза, т.е. позволяет сократить расход жидкости и энергии.

Пример №2 конкретного выполнения заявляемого способа. В нижнюю часть изогнутой трубы 1 (см. фиг.3) диаметром 18 мм и высотой 0.5 м подавали суспензию того же материала, что и в примере 1. Вода в устройство ввода 3 подавалась при постоянном давлении 0,15 бар, а ее избыток отводился через участки отвода 6а и 6б. Мелкозернистый сыпучий материал перемещался плотным слоем, т.е. в виде подвижных пробок длиной от 100 до 160 мм.

Таким образом, предлагаемый способ позволяет повысить экономичность и надежность гидравлической транспортировки мелкозернистых материалов, обеспечивает возможность гидравлической транспортировки мелкозернистых материалов в наклонных и вертикальных трубах в направлении, противоположном направлению действия гравитационных сил, а также в изогнутых участках труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРАВЛИЧЕСКОЙ ТРАНСПОРТИРОВКИ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2309885C2 |

| СПОСОБ ОБРАБОТКИ МЕЛКОЗЕРНИСТЫХ И ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ ЖИДКОСТЯМИ И АППАРАТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2325208C2 |

| Способ напорного гидротранспорта грузов по трубопроводу | 2023 |

|

RU2802739C1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ В ПОТОКЕ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2299766C1 |

| Способ подготовки гранулята к гидравлическому транспортированию | 1983 |

|

SU1133197A1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ В ПЛОТНОЙ ФАЗЕ | 1994 |

|

RU2094350C1 |

| Способ разделения суспензии твердогоМЕлКОзЕРНиСТОгО МАТЕРиАлА пО плОТНОСТиВ жидКОСТи и цЕНТРифугА для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU844065A1 |

| СПОСОБ ОБОГАЩЕНИЯ ТВЕРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ПРИ СКВАЖИННОЙ ГИДРОДОБЫЧЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2431527C1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ ТЕХНОЛОГИИ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1993 |

|

RU2077677C1 |

| ЗАГРУЗОЧНО-ОБМЕННАЯ ЕМКОСТЬ УСТАНОВКИ ДЛЯ ГИДРОТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2077465C1 |

Изобретение относится к способам гидравлической транспортировки концентрированных суспензий мелкозернистых или порошкообразных твердых материалов, не растворимых или трудно растворимых в жидкости-носителе, в виде плотного слоя, и может быть использовано в различных отраслях промышленности. Способ заключается в подаче в трубы концентрированной суспензии твердых частиц в жидкости, дополнительной подаче такой же жидкости-носителя в суспензию на участках трубы для ввода, а затем ее отводе на участках трубы для отвода. Согласно изобретению, суспензию транспортируют в виде плотного слоя при концентрации твердых частиц в суспензии, рассчитанной по формуле Сс=(0,8÷0,98)Спр, где Сс - объемная концентрация твердых частиц в подаваемой суспензии, отн.ед.; Спр - объемная концентрация твердых частиц в суспензии, при которой происходит образование пробок материала, отн.ед., подачу и отвод жидкости-носителя осуществляют многократно по длине трубы. Попарно соответствующие участки трубы для ввода и для отвода жидкости смещают относительно друг друга по длине трубы на расстояние L1, рассчитываемое по формуле L1=(2,5÷8)D, а участки трубы для отвода и следующие за ними участки трубы для ввода жидкости смещают относительно друг друга по длине трубы на расстояние L2, рассчитываемое по формуле L2=(1,5÷3)D, где D - внутренний диаметр трубы. В случае наклонных или изогнутых труб жидкость вводят и отводят в нижних точках поперечных сечений участков трубы для ввода и для отвода. Способ обеспечивает повышение экономичности и надежности транспортирования материалов. 2 з.п. ф-лы, 3 ил.

Сс=(0,8÷0,98)Спр,

где Сс - объемная концентрация твердых частиц в подаваемой суспензии, отн.ед.;

Спр - объемная концентрация твердых частиц в суспензии, при которой происходит образование пробок материала, отн.ед.,

подачу и отвод жидкости-носителя осуществляют многократно по длине трубы, при этом попарно соответствующие участки трубы для ввода и для отвода жидкости смещают относительно друг друга по длине трубы на расстояние L1, рассчитываемое по формуле

L1=(2,5÷8)D,

а участки трубы для отвода и следующие за ними участки трубы для ввода жидкости смещают относительно друг друга по длине трубы на расстояние L2, рассчитываемое по формуле

L2=(1,5÷3)D,

где D - внутренний диаметр трубы,

причем в случае наклонных или изогнутых труб жидкость вводят и отводят в нижних точках поперечных сечений участков трубы для ввода и для отвода.

| СПОСОБ НАПОРНОГО ГИДРОТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2164213C2 |

| Трубопровод для транспортирования материалов | 1984 |

|

SU1191395A1 |

| Способ подачи сыпучих материалов в пульповод гидротранспортной системы и устройство для его осуществления | 1979 |

|

SU897669A1 |

| Устройство для подготовки изложниц | 1974 |

|

SU515577A1 |

| US 4715748 A, 29.12.1987. | |||

Авторы

Даты

2008-05-20—Публикация

2006-10-09—Подача