Изобретение относится к наиболее эффективному способу пневматического транспортирования сыпучих материалов в виде отдельных плотных поршней, разделенных между собой воздушными пробками, или в виде сплошного ожиженного потока, перемещаемых по трубопроводу со скоростями до 10 м/с.

Метод транспортирования в плотной фазе может найти широкое применение во всех отраслях промышленности, по технологии которых необходимо сохранить исходный грансостав транспортируемого сыпучего материала, когда требуется улучшить санитарное состояние производств и сократить производственные площади, когда необходимо снизить энергозатраты на единицу производимой продукции и увеличить сроки служб транспортного оборудования наряду с увеличением дальности транспортирования.

Известен способ транспортирования сыпучих материалов в плотной фазе, заключающийся в том, что на сыпучий материал транспортируемый нагнетательной пневмотранспортной установкой с камерным насосом, воздействуют потоками газа в камерном насосе и рассредоточено по длине транспортного трубопровода через активаторы (авт.св. СССР N 664893, кл. В 65 G 53/04, 1977) прототип.

Недостаток способа-прототипа состоит в том, что он используется лишь в плане общего представления о механизме реализации предлагаемого способа.

В известном источнике отсутствуют формулы для расчетов расхода и давления сжатого воздуха через камерный насос, расходов и давлений дополнительного сжатого воздуха подаваемого через активаторы в транспортный трубопровод, что затрудняет возможность реализации известного способа.

Цель изобретения снижение энергозатрат, увеличение дальности транспортирования и сроков службы транспортного трубопровода наряду с сохранением гранулометрического состава транспортируемого материала.

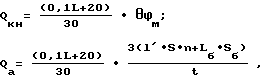

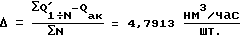

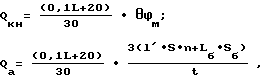

Поставленная цель достигается тем, что на сыпучий материал, транспортируемый нагнетательной пневмотранспортной установкой с камерным насосом, воздействуют потоками газа в камерном насосе и рассредоточено по длине транспортного трубопровода через активаторы, соответственно с расходами, определяемыми из соотношений

при этом абсолютные давления газа на выходе из камерного насоса в транспортный трубопровод и в точке отбора газа на байпасный воздуховод транспортного трубопровода, подсоединенного к активаторам, определяются, соответственно из соотношений

где  коэффициент увеличения удельной нормы расхода газа на 10% на каждые дополнительные 30 м длины материалопровода против начальных 100 м;

коэффициент увеличения удельной нормы расхода газа на 10% на каждые дополнительные 30 м длины материалопровода против начальных 100 м;

L геометрическая длина транспортного трубопровода;

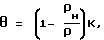

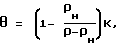

θ удельная норма расхода воздуха  на одну тонну сыпучего материала перемещаемого на расстояние 100 м, определяется для сыпучих материалов, имеющих порозность насыпного слоя в интервале 0 < εн < 0,382< и 0,382 < εн < 0,5 из соотношения

на одну тонну сыпучего материала перемещаемого на расстояние 100 м, определяется для сыпучих материалов, имеющих порозность насыпного слоя в интервале 0 < εн < 0,382< и 0,382 < εн < 0,5 из соотношения

имеющих порозность насыпного слоя εн 0,5 из соотношения

имеющих порозность насыпного слоя в интервале 0,5 < εн < 0,618 из соотношения

имеющих порозность насыпного слоя в интервале 0,618 < εн < 1 из соотношения

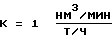

где К 1,  размерный коэффициент расхода;

размерный коэффициент расхода;

Φм производительность пневмоустановки, т/ч;

l' (1 3)•l длины воздушных пробок между плотными поршнями из материала в транспортном трубопроводе; длины плотных поршней из частиц материала;

длины плотных поршней из частиц материала;

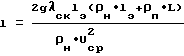

g 9,81 м/с ускорение силы тяжести Земли; коэффициент скольжения плотных поршней вдоль стен транспортного трубопровода;

коэффициент скольжения плотных поршней вдоль стен транспортного трубопровода;

ρ плотность материала частиц;

rн плотность насыпного слоя;

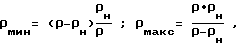

ρп (мин, макс) плотность плотных поршней определяются для сыпучих материалов, имеющих порозность насыпного слоя в интервале 0 < εн < 0,382 из соотношений

имеющих порозность насыпного слоя в интервале 0,382 < εн < 0,5 из соотношений

имеющих порозность насыпного слоя εн 0,5 из соотношения

ρмин/макс= (0,75÷1,2)ρн,

имеющих порозность насыпного слоя в интервале 0,5 < εн < 0,618 из соотношений

имеющих порозность насыпного слоя в интервале 0,618 < εн < 1 из соотношений

при этом максимальными плотностями оценивается степень уплотнения сыпучих материалов утряской и локальные плотности в плотной фазе транспортируемого материала.

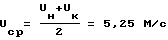

средняя скорость транспортирования плотной фазы;

средняя скорость транспортирования плотной фазы;

Uн=/0,4 2/ м/с принимаемая начальная скорость выхода материала из камерного насоса;

Uк= /2 10/ м/с принимаемая конечная скорость выхода плотных поршней из транспортного трубопровода; внутренний диаметр транспортного трубопровода;

внутренний диаметр транспортного трубопровода;

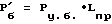

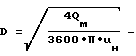

Qм производительность пневмоустановки, м3/ч;

S 0,785 D2 площадь внутреннего поперечного сечения транспортного трубопровода;

n M/m общее количество плотных поршней перемещаемых за один цикл подачи;

M = Vкн•ρн масса материала; загружаемого в камеру камерного насоса,

Vкн полезная вместимость камеры камерного насоса;

m = l•S•ρп масса плотного поршня;

Lб геометрическая протяженность байпасного воздуховода;

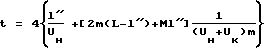

Sб живое сечение байпасного воздуховода; время на один цикл передачи материала из камерного насоса в приемную емкость;

время на один цикл передачи материала из камерного насоса в приемную емкость;

l" l + l' (2 4)•l общая длина плотного поршня и воздушной пробки;

λтр коэффициент трения транспортируемого материала о сталь; средний коэффициент трения;

средний коэффициент трения;

H высота подъема трассы транспортного трубопровода;

nк число колен в транспортном трубопроводе;

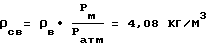

ρсв плотность сжатого воздуха;

lэ 1 м принятый эталон длины поршня с плотностью равной плотности насыпного слоя транспортируемого материала, к условиям рассмотрения процесса его транспортирования;

λсв коэффициент трения сжатого воздуха о стенки трубопровода;

Pф сопротивление фильтра, устанавливаемого на приемной емкости;

Pатм атмосферное давление; потеря давления в байпасном воздуховоде;

потеря давления в байпасном воздуховоде;

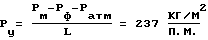

Pу.б. удельные потери давления в байпасном воздуховоде;

Lпр Lб + lпр приведенная длина байпасного воздуховода;

Lб геометрическая протяженность байпасного воздуховода;

lпр приведенная длина пневмоаппаратуры байпасного воздуховода; удельные потери давления на единицу длины транспортного трубопровода;

удельные потери давления на единицу длины транспортного трубопровода;

l2 геометрическое расстояние от начала транспортного трубопровода до активатора N 2;

Pак /0,1 0,2/•Pатм потеря давлений в активаторах.

Кроме того, согласно описываемому способу абсолютное давление газа внутри транспортного трубопровода в местах встраивания в него активаторов для ввода газа определяют из соотношения

а во внутренних полостях активаторов из соотношений для первого активатора

P1 Pу•(L 0,5l1) + Pф+ Pак+ Pатм

для последующих активаторов

P2-N Pу(L l1-N + 0,4l1-2) + Pф + Pак + Pатм,

где l1-N -геометрическое расстояние от начала транспортного трубопровода до первого, и соответственно до других номеров активаторов, м;

l1-2 геометрическое расстояние между первым и вторым номерами активаторов, м;

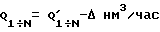

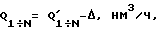

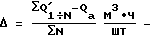

Далее действительный расход газа через каждый активатор транспортного трубопровода, определяют из соотношения

где

м3/ч приближенные расходы газа через каждый активатор;

Kv 1 пропускная способность активатора; разница между давлениями газа во внутренних полостях активаторов и давлениями внутри транспортного трубопровода, в местах встраивания в него активаторов;

разница между давлениями газа во внутренних полостях активаторов и давлениями внутри транспортного трубопровода, в местах встраивания в него активаторов; м3/ч шт. поправка на расход газа через активаторы;

м3/ч шт. поправка на расход газа через активаторы;

ΣN количество активаторов, встроенных в транспортный трубопровод.

Согласно описываемому способу обеспечивается снижение энергозатрат, увеличение дальности транспортирования и срока службы трубопровода наряду с сохранением гранулометрического состава транспортируемого материала. Снижение энергозатрат достигается за счет сокращения расхода и давления сжатого газа. Сокращение расхода и давления газа достигается за счет изменения режима транспортирования, т. е. перехода от вихревого режима транспортирования материалов, при котором частицы материала транспортируются во взвешенном состоянии, со скоростями витания (25-40 м/с), к режиму транспортирования в плотной фазе, со скоростями транспортирования материала до 10 м/с.

Режим транспортирования в плотной фазе позволяет перемещать сыпучие материала со скоростями от 1 до 10 м/с, в виде сплошного плотного, ожиженного газом, потока или в виде отдельных плотных поршней, разделенных газовыми пробками. Уменьшение расхода газа и давления достигается как за счет снижения скоростей перемещения газа и транспортируемых материалов, так и за счет более полного использования статического давления расширяющегося газа между плотными поршнями материала наряду с динамическим давлением фильтрующего газа внутри плотных поршней.

Увеличение дальности транспортирования достигается за счет рассредоточенного ввода газа по длине транспортного трубопровода через активаторы, выполняемых по (патенты РФ N 1456349 или N 1428673), и встраиваемых в транспортный трубопровод на его входе: непосредственно после колеи, поворотов и переключателей, на вертикальных участках через 6-10 м, на горизонтальных участках с интервалами, между первой и второй парами, по 10-20 м, между третьей парой 20-30 м и между последующими парами 40-60 м.

Увеличение срока службы транспортного трубопровода достигается за счет:

снижения коэффициента трения материала о стенки трубопровода, вследствие создания кольцевой газовой прослойки между плотным потоком материала и стенками трубопровода;

перемещения частиц материала плотным потоком, при котором исключается соприкосновение каждой частицы перемещаемого материала со стенками трубопровода и образования турбулентного потока частиц с большими скоростями;

получения эффекта качения наружных частиц плотного потока вдоль стен трубопровода с незначительным скольжением;

образования постоянно сменяемого подстилающего слоя внутри горизонтальных участков трубопровода, из транспортируемого материала, что исключает непосредственный контакт перемещаемых плотных поршней с нижней частью материалопровода.

Сохранение гранулометрического состава транспортируемого материала обеспечивается за счет перемещения частиц в плотном потоке, в котором исключается их взаимное соударение, истирание друг о друга и о стенки трубопровода.

Заявляемый способ реализуется на нагнетательной пневмотранспортной установке, приведенной на чертеже.

Пневмотранспортная установка содержит: камерный насос 1 с системой воздуховода 2, подсоединенных к цеховой сети сжатого воздуха, транспортный трубопровод 3 со встроенными в него активаторами 4 и подсоединенный к байпасному воздуховоду 5 через отводы 6, оборудованных вентилями 7 и манометрами 8, приемный бункер 9, соединенный с транспортным трубопроводом 3 через отделитель 10, рукавный фильтр 11, соединенный воздуховодом 12 с отделителем 10.

Осуществление заявленного способа на пневмотранспортной установке приводится на следующем примере.

Пример. Требуется транспортировать литейный песок с производительностью Φм 20 т/ч, или Qм 13,8 м3/ч, на расстояние L 100 м с вертикальным участком трассы трубопровода H 10 м. Насыпная плотность песка ρн 1450 кг/м3, плотность частиц ρ 2650 кг/м3 коэффициент трения песка о сталь lтр 1 (Шапунов М.М. Коппель М. А. Пневматическое транспортирование сыпучих материалов, Л. 1981, с. 23).

Решение.

1. Исходя из заданной производительности принимаем, по данным (Справочник. Перечень машин и оборудования, выпускаемых Красногорским заводом цементного машиностроения. М. Минстройдоркоммаш, ПО Стромоборудование, 1987, с. 6-8) к установке камерный насос ТА-23Б с вместимостью сосуда Vкн 1,5 м3.

2. Исходя из условий ограничения скоростей транспортируемых материалов и их сохранности, принимаем:

начальную скорость выхода материала из насоса в материалопровод Uн 0,5 м/с;

конечную скорость выхода материала из материалопровода в приемное устройство Uн 10 м/с;

среднюю скорость транспортирования материала

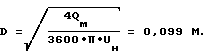

3. Определим внутренний диаметр материалопровода и его поперечное сечение

Принимаем к дальнейшим расчетам D 100 мм и S 0,00785 м2.

4. Определяем массу песка, загружаемого в насос

M = Vк.н•ρн= 2175 кг

5. Для обеспечения расчета расходов и давлений газа примем и рассчитаем следующие вспомогательные данные.

5.1. Исходя из конструктивной схемы трассы материалопровода пневмоустановки (см. чертеж) находим, что:

в трассе материалопровода 3 колена nк 3 шт.

в трассу материалопровода встроено 7 шт. активаторов, на расстоянии от начала материалопровода, соответственно, до первого и седьмого: l1 0,4 м, l2 4,4 м, l3 10 м, l4 16 м, l5 28 м, l6 48 м, l7 78 м;

геометрическая длина байпасного воздуховода, начиная от цеховой сети сжатого воздуха Lб 90 м;

принимаем среднее поперечное сечение байпасного воздуховода, убывающего по диаметру в сторону последнего активатора, Sб (0,1-0,15)•S 0,000785 м2, что соответствует dб 32 мм;

учитывая необходимость установки тройников в байпасном воздуховоде для отвода газа на активаторы и оборудования отводов ДУ 15 вентилями, найдем их приведенные длины в соответствии с (Каталог ВНИИГидропривод. Элементы и устройства пневмоавтоматики высокого давления, М. 1986, табл. 15, с. 123)

lпр= lпр.тр.+ lпр.вен= 2,6 + 6,5 9,1 мм

общая приведенная длина байпасного воздуховода

Lпр= Lб + lпр 100 м.

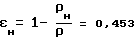

5.2. Определяем порозность насыпного слоя песка

и по ее величине находим, что расчет плотностей плотной фазы следует производить по формулам

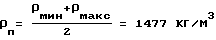

примем к дальнейшим расчетам средне-арифметическую плотность плотной фазы

5.3. Определяем коэффициент скольжения плотной фазы о стенки материалопровода

затем длины перемещаемых плотных поршней из песка

длины воздушных пробок между поршнями

l' 2•l 6 м,

общую длину поршня и пробки

l" l + l' 9 м,

массу одного поршня

m l•S• ρ 35 кг,

общее количество плотных поршней, транспортируемых за один цикл подачи песка

n M/m 62 шт.

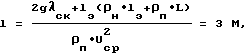

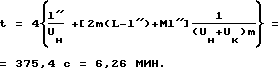

5.4. Определим общее время, затрачиваемое на один цикл подачи

6. Принимая к дальнейшим расчетам условную плотность сжатого газа ρсв 3 кг/м3, сопротивление рукавного фильтра Pф 300 кг/м2 приемной емкости и коэффициент трения газа о стенки транспортного трубопровода λв 0,008 найдем следующее.

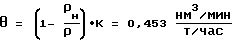

6.1. Норму расхода газа на одну тонну перемещаемого песка. Так как величина порозности песка εн 0,453, норму расхода рассчитываем по формуле

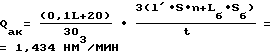

6.2. Общий расход газа через камерный насос и активаторы транспортного трубопровода

а через активаторы

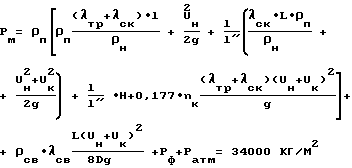

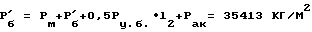

6.3. Давление газа на выходе из камерного насоса

к дальнейшим расчетам, с учетом незначительных потерь принимаем

Pм 3,4 кг/см2

и удельные потери на 1 п. м материалопровода

6.4. Принимая ориентировочное давление газа в байпасном воздуховоде Pб.о= 4 кг/см2, учитывая расход через него газа на активаторы Qак 1,434 м3/мин и его внутренний диаметр dб 32 мм по (Каталог ВНИИГидропривод. Элементы и устройства пневмоавтоматики высокого давления. М. 1986, монограмма, с.123) найдем удельные потери в байпасном воздуховоде

тогда общие потери давления в нем составят

6.5. Определим давление газа в точке отбора его на байпасный воздуховод, с учетом того, что l2 4,4 м (п. 5.1).

где Pак= 0,1•Pатм 1000 кг/м2 потери давления в активаторах.

Принимаем к дальнейшим расчетам Pб 3,6 кг/см2.

7. Расчет абсолютных рабочих давлений:

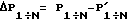

а) во внутренней полости материалопровода у мест встраивания в него активаторов

б) во внутренних полостях активаторов

N 1. P1=Py(L-0,5l1)+Pф+Pак+ Pатм=3,4953 кг/см2

N 2. P2=Py(L-l2+0,4l1-2)+Pф+ Pак+ Pатм=3,4336 кг/см2

N 3. P3=Py(L-l3+0,4l1-2)+Pф+ Pак+Pатм=3,3009 кг/см2

N 4. P4=Py(L-l4+0,4l1-2)+Pф+ Pак+Pатм=3,1587 кг/см2

N 5. P5=Py(L-l5+0,4l1-2)+Pф+ Pак+Pатм=2,8743 кг/см2

N 6. P6=Py(L-l6+0,4l1-2)+Pф+ Pак+Pатм=2,4003 кг/см2

N 7. P7=Py(L-l7+0,4l1-2)+Pф+ Pак+Pатм=1,6893 кг/см2

где: l1-2 расстояние между первым и вторым активаторами.

8. Для определения действительных расходов газа через каждый активатор, находим:

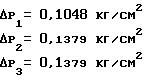

а) разницы давлений газа между давлениями газа в активаторах и во внутренних полостях материалопровода, у мест встраивания активаторов, из равенства

получаем

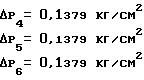

ΔP7= 0,1379 кг/см2

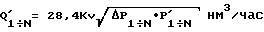

б) приближенные расходы газа через каждый активатор, по формуле из

где Kv 1 пропускная способность активатора.

Подставляя значения  из пункта 7а и

из пункта 7а и  из пункта 8а в кг/см2, получим приближенные значения расходов через активаторы

из пункта 8а в кг/см2, получим приближенные значения расходов через активаторы

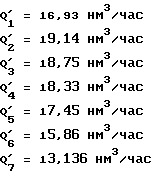

Находим поправку на расход газа через активаторы (см. п. 6.2)

С учетом поправки действительные расходы через каждый активатор найдем из равенства

и получим

Q1 12,14 нм3/час

Q2 14,35 нм3/час

Q3=13,96 нм3/час

Q4 13,54 нм3/час

Q5 12,66 нм3/час

Q6 11,07 нм3/час

Q7 8,345 нм3/част

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ С ПОВЫШЕННОЙ КОНЦЕНТРАЦИЕЙ В ГАЗОВОЙ СМЕСИ | 2000 |

|

RU2189931C2 |

| СПОСОБ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1987 |

|

RU2117620C1 |

| Всасывающая установка для пневматического транспортирования сыпучего материала | 1990 |

|

SU1794830A1 |

| Камерный питатель для пневматического транспортирования сыпучего материала | 1989 |

|

SU1687541A1 |

| СПОСОБ ВАКУУМ-ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1994 |

|

RU2083456C1 |

| Устройство для загрузки сыпучих материалов в трубопровод пневмотранспортной установки | 1976 |

|

SU721371A1 |

| УСТАНОВКА ДЛЯ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ ИЗ ОБЛАСТИ ПОНИЖЕННОГО ДАВЛЕНИЯ В ОБЛАСТЬ ПОВЫШЕННОГО ДАВЛЕНИЯ | 2002 |

|

RU2217367C1 |

| СПОСОБ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2314988C2 |

| КАМЕРНЫЙ ПИТАТЕЛЬ С УЛЬТРАЗВУКОВЫМ ПОБУЖДЕНИЕМ | 2009 |

|

RU2405730C1 |

| Установка для пневматического транспортирования сыпучего материала | 1987 |

|

SU1463664A1 |

Использование: для транспортирования сыпучих материалов в плотной фазе. Сущность изобретения: приводятся соотношения для расчета основных параметров способа транспортирования сыпучих материалов в плотной фазе, в которые позволяют рассчитать расходы и давление газа, соответственно для камерного насоса и активаторов транспортного трубопровода, плотность транспортируемых плотных поршней или ожиженного потока, удельные нормы расхода газа на единицу транспортируемого материала, время на один цикл передачи материала из камерного насоса в приемный бункер; длины перемещаемых плотных поршней и коэффициент скольжения плотной фазы по стенкам транспортного трубопровода. 2 з.п. ф-лы, 1 ил.

при этом абсолютное давление газа на выходе из камерного насоса в транспортный трубопровод и в точке отбора газа на байпасный воздуховод транспортного трубопровода, подсоединенного к активаторам, определяют соответственно из соотношений

где (0,1L + 20)/30 коэффициент увеличения удельной нормы расхода газа θ на 10% на каждые дополнительные 30 м длины материалопровода против начальных 100 м;

L геометрическая длина транспортного трубопровода;

q - удельная норма расхода воздуха  на 1 т сыпучего материала, перемещаемого на расстояние 100 м, определяется для сыпучих материалов, имеющих порозность насыпного слоя в интервале 0 < εн < 0,382 и 0,382 < εн < 0,5, по формуле

на 1 т сыпучего материала, перемещаемого на расстояние 100 м, определяется для сыпучих материалов, имеющих порозность насыпного слоя в интервале 0 < εн < 0,382 и 0,382 < εн < 0,5, по формуле

имеющих порозность насыпного слоя εн = 0,5, из соотношения

имеющих порозность насыпного слоя в интервале 0,5 < εн < 0,618 из соотношения

имеющих порозность насыпного слоя в интервале 0,618 < εн < 1 из соотношения

где  размерный коэффициент расхода;

размерный коэффициент расхода;

Φм - производительность пневмоустановки, т/ч;

l' (1 oC 3)l длины воздушных пробок между плотными поршнями из материала в транспортном трубопроводе; длины плотных поршней из частиц материала;

длины плотных поршней из частиц материала;

g 9,81 м/с ускорение силы тяжести Земли; коэффициент скольжения плотных поршней вдоль стен транспортного трубопровода;

коэффициент скольжения плотных поршней вдоль стен транспортного трубопровода;

ρ - плотность материала частиц;

ρн - плотность насыпного слоя;

ρп(мин, макс) - плотность плотных поршней определяется для сыпучих материалов, имеющих порозность насыпного слоя в интервале 0 < εн < 0,382 из соотношений

rмакс= (1÷1,2)ρн,

имеющих порозность насыпного слоя в интервале 0,382 < εн < 0,5 из соотношений

ρмин= ρ - ρн;

имеющих порозность насыпного слоя εн = 0,5, из соотношения

ρмин-макс= (0,75÷1,2)ρн,

имеющих порозность насыпного слоя в интервале 0,5 < εн < 0,618 из соотношений

ρмакс= ρ _ ρн,

имеющих порозность насыпного слоя в интервале 0,618 < εн < 1 из соотношений

при этом максимальными плотностями оценивается степень уплотнения сыпучих материалов утряской и локальные плотности в плотной фазе транспортируемого материала,

где Uср (Uн + Uк)/2 средняя скорость транспортирования плотной фазы;

Uн (0,4 oC 2) принимаемая начальной скорость выхода материала из камерного насоса, м/с;

Uк (2 oC 10) принимаемая конечная скорость выхода плотных поршней из транспортного трубопровода, м/с; внутренний диаметр транспортного трубопровода;

внутренний диаметр транспортного трубопровода;

Qм производительность пневмоустановки, м3/ч;

S 0,785 D2 площадь внутреннего поперечного сечения транспортного трубопровода;

n M/m общее количество плотных поршней перемещаемых за один цикл подачи;

M = Vкн•ρн - масса материала, загружаемого в камеру камерного насоса;

Vк н полезная вместимость камеры камерного насоса;

m = l•S•ρп - масса плотного поршня;

Lб геометрическая протяженность байпасного воздуховода;

Sб живое сечение байпасного воздуховода; время на один цикл передачи материала из камерного насоса в приемную емкость;

время на один цикл передачи материала из камерного насоса в приемную емкость;

l'' l + l' (2 oC 4) • l общая длина плотного поршня и воздушной пробки;

λтр- коэффициент трения транспортируемого материала о сталь; средний коэффициент трения;

средний коэффициент трения;

Н высота подъема трассы транспортного трубопровода;

nк число колен в транспортном трубопроводе;

ρсв- плотность сжатого воздуха;

lэ 1 м принятый эталон длины поршня с плотностью, равной плотности насыпного слоя транспортируемого материала, к условиям рассмотрения процесса его транспортирования;

λсв- коэффициент трения сжатого воздуха о стенки трубопровода;

Рф сопротивление фильтра, устанавливаемого на приемной емкости;

Ра т м атмосферное давление; потеря давления в байпасном воздуховоде;

потеря давления в байпасном воздуховоде;

Ру . б удельные потери давления в байпасном воздуховоде;

Lп р Lб + lп р приведенная длина байпасного воздуховода;

Lб геометрическая протяженность байпасного воздуховода;

lп р приведенная длина пневмоаппаратуры байпасного воздуховода;

удельные потери давления на единицу длины транспортного трубопровода;

l2 геометрическое расстояние от начала транспортного трубопровода до активатора N 2;

Ра к (0,1 0,2) • Ра т м потеря давлений в активаторах.

а во внутренних полостях активаторов по формулам

для первого активатора

Р1 Ру • (L 0,5l1) + Рф + Ра к + Ра т м,

для последующих активаторов

Р2:N Ру • (L l1:N) + Рф + Ра к + Ра т м,

где l1:N геометрическое расстояние от начала транспортного трубопровода до первого и соответственно до других номеров активаторов, м;

l1 - 2 геометрическое расстояние между первым и вторым номерами активаторов, м.

где  приближенные расходы газа через каждый активатор;

приближенные расходы газа через каждый активатор;

Kv 1 пропускная способность активатора; разница между давлениями газа во внутренних полостях активаторов и давлениями внутри транспортного трубопровода, в местах встраивания в него активаторов;

разница между давлениями газа во внутренних полостях активаторов и давлениями внутри транспортного трубопровода, в местах встраивания в него активаторов; поправка на расход газа через активаторы;

поправка на расход газа через активаторы;

ΣN - количество активаторов, встроенных в транспортный трубопровод.

| Способ пневматического транспортирования сыпучих материалов | 1977 |

|

SU664893A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1997-10-27—Публикация

1994-07-04—Подача