Изобретение относится к плазменной технике и технологии и может быть использовано при очистке и полировки поверхности электропроводимого тела.

Известен способ очистки поверхности изделия с применением электроразрядной плазмы тлеющего разряда. Происходит ионная бомбардировка поверхности в высоком вакууме (Электроразрядная очистка катанки. Технологические вопросы применения низкотемпературной плазмы в металлургии. - Свердловск, 1985. с.102).

Известен способ очистки поверхности изделия, заключающийся в зажигании разряда между обрабатываемым изделием и электролитическим электродом, когда на обрабатываемое изделие подают положительный потенциал, устанавливают зазор между электродами (1,0-1,5 мм, поддерживают разрядный ток 0,1≤I≤7А при разрядном напряжении 100≤U≤500 В соответственно (А.с. 1441991 СССР 07.06.93. Способ очистки поверхности изделия / Гайсин Ф.М.)).

В качестве прототипа по первому, второму, третьему и четвертому вариантам предлагаемого способа выбран известный способ очистки поверхности изделия (варианты), его первый вариант - Патент РФ 2111284, Гайсин Ф.М., Галимова Р.К., 20.05.98. Бюл. №14, заключающийся в зажигании разряда между обрабатываемым изделием и электролитом путем подачи на изделие положительного потенциала, изделие размещают на расстоянии 0-2 мм от поверхности электролита, устанавливают разрядный ток между изделием и электролитом в пределах 0,1-7,0 А при разрядном напряжении 500-20 В.

Недостаток известного способа очистки поверхности изделия по патенту РФ 2111284 заключается в том, что известный способ позволяет обрабатывать лишь торец изделия, т.е. снять заусенцы. Он не позволяют эффективно обрабатывать локально или большие внутренние и внешние поверхности изделия.

Решаемая техническая задача заключается в эффективном обеспечении возможности обработки локально или больших площадей как внешних, так и внутренних и труднодоступных поверхностей изделия.

Решаемая техническая задача, по первому варианту, в способе очистки и полировки поверхности изделия, включающем зажигание многоканального разряда между обрабатываемым изделием и электролитом, путем подачи на изделие положительного потенциала, достигается тем, что обрабатываемое изделие размещают непосредственно над поверхностью электролита на расстоянии не более 1 мм, зажигают разряд и изделие плавно погружают в проточный электролитический катод на непробойное расстояние от металлической пластины, расположенной на дне электролитической ячейки, устанавливают напряжение между твердым анодом, которым является обрабатываемое изделие, и электролитом -катодом в диапазоне 10≤U≤650 В и устанавливают ток разряда 0,025≤I≤200 А, при температуре электролита 40<Тэ<60°С, которую обеспечивают путем создания циркуляции электролита и дополнительного охлаждения обрабатываемого изделия, процесс осуществляют в течение времени не менее одной минуты при не менее 10% насыщении электролита и составе с потенциалом ионизации атомов Uϕ<6 эВ, где U - напряжение разряда между электродами, I - ток разряда, Tэ - температура электролита.

Решаемая техническая задача, по второму варианту, в способе очистки и полировки поверхности изделия, включающем зажигание многоканального разряда между обрабатываемым изделием и электролитом, достигается тем, что обрабатываемое изделие размещают непосредственно над поверхностью электролита на расстоянии не более 1 мм, на обрабатываемое изделие подают отрицательный потенциал, а на электролит - положительный потенциал, зажигают разряд и изделие плавно погружают в проточный электролитический анод на непробойное расстояние от металлической пластины, расположенной на дне электролитической ячейки, устанавливают напряжение между твердым катодом, которым является обрабатываемое изделие, и электролитом - анодом в диапазоне 10≤U≤650 В и устанавливают ток разряда 0,025≤I≤200 А, при температуре электролита 40<Тэ<60°С, которую обеспечивают путем создания циркуляции электролита и дополнительного охлаждения обрабатываемого изделия, процесс осуществляют в течение времени не менее одной минуты при не менее 10%-ном насыщении электролита и составе с потенциалом ионизации атомов Uϕ<6 эВ, где U - напряжение разряда между электродами, I - ток разряда, Tэ - температура электролита.

Решаемая техническая задача, по третьему варианту, в способе очистки и полировки поверхности изделия, включающем зажигание многоканального разряда между обрабатываемым изделием и электролитом, достигается тем, что в качестве электролита используют струйный анод, состоящий из ламинарного потока, а на изделие, которое размещают под струей, подают отрицательный потенциал, устанавливают напряжение между электродами 200≤U≤650 В и устанавливают ток разряда 0,015≤I≤10000 мА, при расходе электролита 2≤G≤16·106 м3/с, при диаметре ламинарного участка струи анода электролита dc≥0,5 мм, при длине струи l=8÷100 мм, процесс осуществляют в течение времени не менее одной минуты при не менее 10%-ном насыщении электролита и составе с потенциалом ионизации атомов Uϕ<6 эВ, где U - напряжение между электродами, I - ток разряда, G - расход электролита.

Решаемая техническая задача по четвертому варианту в способе очистки и полировки поверхности изделия, включающем зажигание многоканального разряда между обрабатываемым изделием и электролитом, достигается тем, что в качестве электролита используют струйный анод, состоящий из ламинарного потока и из дробленных нестационарных струек, а на изделие, которое размещают под струей, подают отрицательный потенциал, устанавливают напряжение между электродами 200≤U≤650 В и устанавливают ток разряда 0,015≤I≤10000 мА, при расходе электролита 2≤G≤16·106 м3/с, при диаметре ламинарного участка струи анода электролита dc≥0,5 мм, при общей длине струи электролита l=8÷120 мм, процесс осуществляют не менее одной минуты при не менее 10%-ном насыщении электролита и составе с потенциалом ионизации атомов Uϕ≤6 эВ, где U - напряжение между электродами, I - ток разряда, G - расход электролита.

На фиг.1 представлена функциональная схема экспериментальной установки по первому варианту, когда на обрабатываемое изделие подают положительный потенциал.

На фиг.2 представлена функциональная схема экспериментальной установки по второму варианту, когда на обрабатываемое изделие подают отрицательный потенциал.

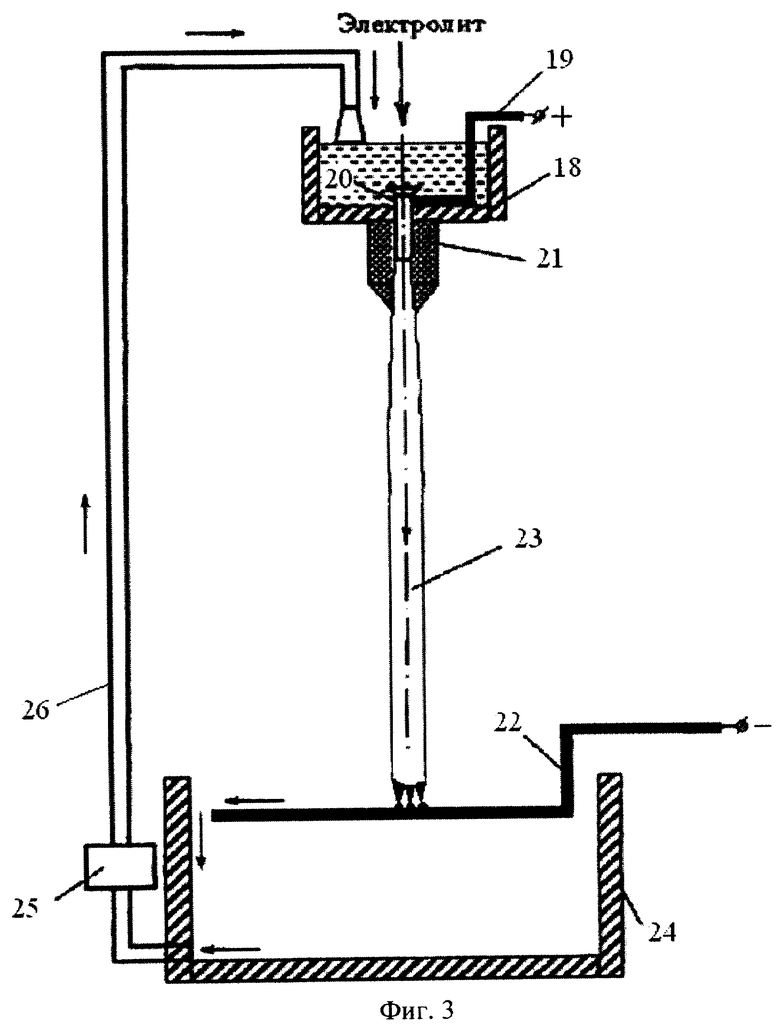

На фиг.3 схематично изображено устройство для осуществления способа локальной очистки и полировки поверхности изделия по третьему варианту.

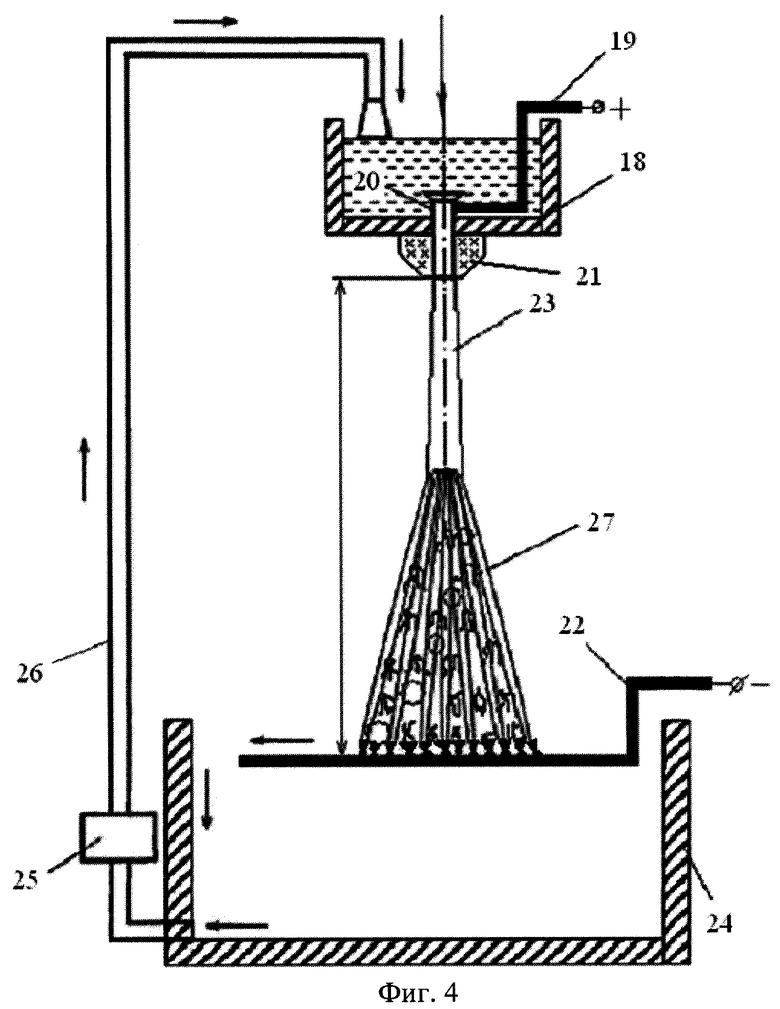

На фиг.4 изображено схематично устройство для очистки и полировки поверхности изделия по четвертому варианту предлагаемого технического решения.

На фотографии фиг.5 и 6 (по второму варианту) представлены процессы очистки и полировки поверхности изделия - заготовки из латуни. Роль металлического катода выполняет обрабатываемая латунь.

Функциональная схема экспериментальной установки и устройства для осуществления способа очистки и полировки поверхности изделия по первому варианту (фиг.1) содержит 1 - источник питания; 2 - токоподвод; 3 - заземлитель; 4 - токоподводящая пластина; 5 - емкость для хранения электролита; 6 - электролитическая ячейка; 7 - координатное устройство для перемещения обрабатываемого изделия; 8 - вытяжной кожух; 9 - твердый электрод (анод) обрабатываемое изделие; 10 - вентили; 11 - обратный клапан; 12 - змеевик; 13 - насос; 14 - вентилятор; 15, 16 - трубопровод охладителя; 17 - термометр.

Функциональная схема экспериментальной установки и устройства для осуществления способа очистки и полировки поверхности изделия по второму варианту (фиг.2) содержит 1 - источник питания; 2 - токоподвод; 3 - заземлитель; 4 - токоподводящая пластина; 5 - емкость для хранения электролита; 6 - электролитическая ячейка; 7 - координатное устройство для перемещения обрабатываемого изделия; 8 - вытяжной кожух; 9 - твердый электрод (катод) обрабатываемое изделие; 10 - вентили; 11 - обратный клапан; 12 - змеевик; 13 - насос; 14 - вентилятор; 15, 16 - трубопровод охладителя; 17 - термометр.

Устройство для осуществления способа очистки и полировки изделия по третьему варианту (фиг.3) содержит верхнюю электролитическую ячейку 18 с токоподводом 19, соединенный с концом токоподводящей к ламинарной струе трубки 20, которая определяет диаметр струи dc>0,5 мм и одетое на него диэлектрическое сопло 21. На расстоянии 8≤l≤100 мм от поверхности диэлектрического сопла 21 находится обрабатываемое изделие 22, ламинарная струя электролита 23, нижняя электролитическая ячейка 24, насос 25 и трубопровод 26.

Устройство для осуществления способа очистки и полировки поверхности изделия по четвертому варианту (фиг.4) содержит верхнюю электролитическую ячейку 18 с токоподводом 19, который соединен с концом токоподводящей к ламинарной струе трубки 20, которая определяет диаметр струи dc>0,5 мм и одетое на него диэлектрическое сопло 21. На расстоянии 8≤l≤120 мм от поверхности диэлектрического сопла 21 находится обрабатываемое изделие 22, нижняя электролитическая ячейка 24, насос 25 и трубопровод 26, где l общая длина струи, которая включает ламинарный 23 и неоднородный 27 участки.

Способ очистки и полировки поверхности изделия по первому варианту (фиг.1) осуществляют за счет того, что обрабатываемое изделие 9 размещают непосредственно над поверхностью электролита 6 на расстоянии не более 1 мм, зажигают разряд и изделие 9 плавно погружают в проточный электролитический катод 6 на непробойное расстояние от металлической пластины 4, расположенной на дне электролитической ячейки 6, устанавливают напряжение между твердым анодом, которым является обрабатываемым изделием 9 и электролитом - катодом 6 в диапазоне 10≤U≤650 В и устанавливают ток разряда 0,025≤I≤200 А, при температуре электролита 6 40<Tэ<60°С, которую обеспечивают путем создания циркуляции электролита 6 и дополнительного охлаждения обрабатываемого изделия 9, процесс осуществляют в течение времени не менее одной минуты при не менее 10%-ном насыщении электролита и составе с потенциалом ионизации атомов Uϕ<6 эВ, где U - напряжение разряда между электродами, I - ток разряда, Tэ - температура электролита. Для жидкого катода 6 в виде насыщенного раствора, например NaCl и др., после включения напряжения источника питания через две секунды в электролите 6 формируется студнеобразное вещество. Химический анализ при токе I=60 А и падении напряжения в электролите U≈500 В показал, что в электролите 6 наблюдается щелочная среда (pH>7), способная выделять гидрат окиси металла. Например, при использовании стального анода 9 в растворе образуется гидрат окиси железа, а за счет него и коллоидное вещество.

Разряд распространяется в коллоидной среде со скоростью 1 см/с. Площадь, занимаемая разрядом на свободной поверхности электролита 6 Sp, зависит от формы, температуры и глубины погружения твердого анода 9. Величина Sp определяется также концентрацией электролита 6. Если электролит 6 не охлаждается и неподвижен, то разряд распространяется в течение 10 с, а затем этот процесс прекращается, что объясняется разрывом коллоидного слоя 6. В дальнейшем процесс периодически повторяется. С ростом Sp ток разряда увеличивается. Например, при h=2,3 мм, I=47 А площадь разряда на поверхности электролита 6 равна 10-2 м2. С ростом глубины погружения твердого анода 9 величина Sp уменьшается. Это объясняется тем, что с увеличением I температура электролита 6 повышается и существенно влияет на устойчивость коллоидного вещества. Поэтому площадь разряда на поверхности электролита 6 уменьшается. Некоторые интервалы изменения напряжения и тока разряда, температуры электролита 6 в зависимости от глубины погружения твердого анода 9 приведены в таблице 1.

После зажигания площадь, занимаемая разрядом у поверхности электролита 6, увеличивается. При этом ток разряда может возрастать от 5 до 150 А, а напряжение снижается до 400 В. Такое изменение тока происходит не путем регулирования напряжения источника питания 1 или балластного сопротивления, когда CuSO4 в очищенной воде, распространения разряда не наблюдается, что объясняется плохой проводимостью раствора CuSO4, т.е. отсутствует эстафетный эффект проводимости. Для электролита 6 из насыщенного раствора NaCl горит разряд, состоящий из множества микроразрядов в коллоидном слое.

Все это происходит в сложной парогазовой среде. Под действием микроразрядов поверхность очищается до зеркального блеска. Скорость очистки зависит от величины тока разряда 0,025≤I≤200 А от напряжения разряда 10≤U≤650 В, температуры электролита 6 и изделия 40<Тэ<60°С, от состава и концентрации электролита при не менее 10%-ном насыщении электролита и с потенциалом ионизации атомов Uϕ<6 эВ, где U - напряжение разряда между электродами, I - ток разряда, Тэ - температура электролита.

При I<0,025 А горят очень слабые микроразряды, которые не в состоянии производить очистку и полировку поверхности изделия. Величина I≥200 А ограничена возможностями экспериментальной установки. Тэ<40°С коллоидная среда не образуется, а при Тэ>60°С коллоидная среда, где горит многоканальный разряд распадается. Образование коллоидной среды связано с насыщением электролита 6 не менее 10% и составом потенциала ионизации атома Uϕ<6 эВ. Все это связано с проводимостью коллоидной среды и образованием многоканального разряда.

Способ очистки и полировки поверхности изделия по второму варианту (фиг.2) осуществляют за счет того, что обрабатываемое изделие 9 размещают непосредственно над поверхностью электролита 6 на расстоянии не более 1 мм, на обрабатываемое изделие 9 подают отрицательный потенциал, а на электролит 6 - положительный потенциал, зажигают разряд и изделие 9 плавно погружают в проточный электролитический анод 6 на непробойное расстояние от металлической пластины 4, расположенной на дне электролитической ячейки 6, устанавливают напряжение между твердым катодом 9, которым является обрабатываемое изделие, и электролитом - анодом 6 в диапазоне 10≤U≤650 В и устанавливают ток разряда 0,025≤I≤200 А, при температуре электролита 40<Тэ<60°С, которую обеспечивают путем создания циркуляции электролита и дополнительного охлаждения обрабатываемого изделия, процесс осуществляют в течение времени не менее одной минуты при не менее 10%-ном насыщении электролита и составе с потенциалом ионизации атомов Uϕ<6 эВ, где U - напряжение разряда между электродами, I - ток разряда, Тэ - температура электролита.

Выбор диапазонов по второму варианту объясняется так же, как и по первому варианту.

До обработки шероховатость поверхности обрабатываемого изделия соответствовала 7 классу. Время обработки составило не менее одной минуты. Анализ обработанной поверхности показал, что класс шероховатости соответствовал 9 классу. Увеличенные фотографии поверхности необработанных изделий показаны на фиг.7 и фиг.8, обработанных - фиг.9, фиг.10 и фиг.11. Обработка экспериментальных данных показала, что на качество очистки поверхности изделий из цветных металлов существенное влияние оказывает температура электролита. Увеличение температуры электролитического анода не приводит к улучшению качества поверхности. Для получения 8 класса шероховатости применялся электролит, температура которого составила от 40 до 55°С. Для поддержания данного режима обработки применяется проточный электролитический анод. Проточность электролита обеспечивается и поддержание концентрации раствора NaCl на необходимом уровне. При обработке изделий из сплавов алюминия 8 класса шероховатости, время обработки составило 20 секунд. Увеличение времени обработки не приводит к улучшению качества поверхности в случае, когда электролит нагревается. Поэтому обязательно нужно изделие и электролит охладить.

В результате обработки наблюдалось изменение (уменьшение) веса обрабатываемых образцов (таблица 2). Так, в среднем, изменение веса образца из латуни, при продолжительности обработки t=50 сек, составляет ΔРл=570 мг; для образца из сплава алюминия за время t=30 сек - ΔРал=450 мг

Изменение веса обрабатываемых изделий

Способ очистки и полировки поверхности изделия по третьему варианту (фиг.3) осуществляют следующим образом. Через верхнюю электролитическую ячейку 18 с токоподводом 19, соединенным с концом токоподводящей к струе трубки 20 подают струйный электролит 23, состоящий из ламинарного потока в верхней части струи 23, полученный путем подачи напряжения между электродами, равного 200≤U≤650 В, при токе разряда 0,01580≤I≤10000 мА, при диаметре ламинарного участка струи dc≥0,5 мм, при длине струи l=8÷100 мм, при расходе электролита 23 2≤G≤16·106 м3/с, при насыщенном электролите струи с потенциалом ионизации атомов Uϕ<6 эВ, где U - напряжение между электродами, I - ток разряда, dc, l - диаметр и длина ламинарного участка струи, G - расход электролита.

Процесс локальной очистки и полировки поверхности изделия осуществляется за счет того, что между изделием - катодом 22 - и струйным электролитом - анодом 23 - формируется многоканальный разряд с точечными пятнами на катоде 22 и сплошными пятнами на аноде 23. Из-за точечных пятен на изделии 22 происходит сильный нагрев на поверхности изделия 22 катода и происходит процесс локальной очистки и полировки.

Способ очистки и полировки поверхности изделия по четвертому варианту (фиг.4) осуществляют следующим образом. Через верхнюю электролитическую ячейку 18 с токоподводом 19, соединенным с концом токоподводящей к струе трубки 20 подают струйный электролит, состоящий из ламинарного потока в верхней части струи 23 и из дробленных нестационарных струек 27, полученный путем подачи напряжения между электродами, равного 200≤U≤650 В, при токе разряда 0,01580≤I≤10000 мА, при диаметре ламинарного участка струи dc≥0,5 мм, при длине струи l=8÷120 мм, при расходе электролита 23 2≤G≤16·106 м3/с, при насыщенном электролите 23 струи с потенциалом ионизации атомов Uϕ<6 эВ, где U - напряжение между электродами, I - ток разряда, dc, l - диаметр и длина ламинарного участка струи, G - расход электролита.

Выбор диапазонов по четвертому варианту (фиг.4) объясняется так же, как по третьему варианту.

Из сравнения результатов следует, что по сравнению с прототипом предлагаемый способ позволяет очистить и полировать локально и большие площади как внешние, так и внутренние труднодоступные трещины поверхности изделия, что подтверждает приведенные на фотографии фиг.9, фиг.10 и фиг.11. Поверхность изделия очищается простым способом без использования сложного и неэффективного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОКАНАЛЬНОГО РАЗРЯДА (ВАРИАНТЫ) | 2006 |

|

RU2317610C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ИЗГОТОВЛЕННЫХ С ПРИМЕНЕНИЕМ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2015 |

|

RU2621744C2 |

| Способ получения электрического разряда (варианты) | 2015 |

|

RU2626010C2 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ (ВАРИАНТЫ) | 1996 |

|

RU2111284C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА (ВАРИАНТЫ) | 2006 |

|

RU2332280C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2335551C2 |

| Способ обработки стальных изделий, содержащих удлиненные и искривленные полости | 2020 |

|

RU2757449C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2014 |

|

RU2550436C1 |

| Способ обработки внутренней и внешней поверхности изделий, изготовленных аддитивным методом, и устройство, его реализующее | 2019 |

|

RU2699137C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2013 |

|

RU2537346C1 |

Изобретение относится к плазменной технике, обеспечивает эффективную локальную обработку или обработку больших площадей как внешних, так и внутренних и труднодоступных поверхностей изделия. Способы включают зажигание многоканального разряда между обрабатываемым изделием и электролитом, при этом процесс осуществляют в течение времени не менее одной минуты при не менее 10%-ном насыщении электролита с потенциалом ионизации атомов Uϕ<6 эВ. В первых двух вариантах способа обрабатываемое изделие размещают непосредственно над поверхностью электролита на расстоянии не более 1 мм, зажигают разряд и изделие плавно погружают в проточный электролит на непробойное расстояние от металлической пластины, расположенной на дне электролитической ячейки, при этом между электродами устанавливают напряжение в диапазоне 10≤U≤650 В и ток разряда 0,025≤1≤200 А при температуре электролита 40<Тэ<60°С, которую обеспечивают путем создания циркуляции электролита и дополнительного охлаждения обрабатываемого изделия. В первом варианте способа анодом является обрабатываемое изделие, а электролит является катодом. Во втором варианте способа катодом является обрабатываемое изделие, а электролит является анодом. В третьем и четвертом вариантах способа в качестве электролита используют струйный анод, а на изделие, которое размещают под струей, подают отрицательный потенциал, между электродами устанавливают напряжение 200≤U≤650 В и ток разряда 0,015≤I≤10000 мА при расходе электролита 2≤G≤16·106 м3/с. В третьем варианте способа струйный анод состоит из ламинарного потока с длиной струи l=8÷100 мм, а в четвертом варианте способа струйный анод состоит из ламинарного потока и из дробленных нестационарных струек с длиной струи l=8÷120 мм, при этом диаметр ламинарного участка струи анода электролита dc≥0,5 мм. 4 н.п. ф-лы, 11 ил., 2 табл.

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ (ВАРИАНТЫ) | 1996 |

|

RU2111284C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 1986 |

|

RU1441991C |

| ЭЛЕКТРОДНЫЙ УЗЕЛ | 1999 |

|

RU2149523C1 |

| ПЛАЗМОТРОН С ЖИДКИМ ЭЛЕКТРОЛИТНЫМ КАТОДОМ | 2002 |

|

RU2219684C2 |

Авторы

Даты

2008-05-20—Публикация

2006-06-19—Подача