Изобретение относится к плазменной технике и технологии и может быть использовано при очистке поверхности электропроводимого твердого тела.

Известен способ очистки поверхности изделия с применением электроразрядной плазмы тлеющего разряда. Происходит ионная бомбардировка поверхности в высоком вакууме (Электроразрядная очистка катанки. Теплотехнические вопросы применения низкотемпературной плазмы и металлургии.-Свердловск, 1985, с. 102)

В качестве прототипа выбран известный способ очистки поверхности изделия заключающийся в зажигании разряда между обрабатываемым изделием и жидким электродом, когда на обрабатываемое изделие подают положительный потенциал, устанавливают зазор между электродами (1,0-1,5) мм, поддерживают разрядный ток 0,15 ≤ 1 ≤ 7,0 A при разрядном напряжении 500 ≥ U ≥ 100 B соответственно (Патент РФ N 1441991, 07.0693).

Недостаток известного способа очистки поверхности изделия по патенту N 144991 заключается в том, что он не позволяет обрабатывать большую площадь как внешней, так и внутренней поверхности изделия, а позволяет обрабатывать лишь торец изделия.

Решаемая техническая задача заключается в обеспечении возможности очищать большую площадь как внешней, так и внутренней поверхности обрабатываемого изделия - электропроводимого твердого тела.

Решение технической задачи в способе очистки поверхности изделия зажиганием разряда между обрабатываемым электропроводным твердым телом и электролитом путем подачи на изделие положительного потенциала по первому варианту достигается тем, что изделие размещают на расстоянии (0 - 2) мм от поверхности электролита, а разрядный ток между изделием и электролитом поддерживают в пределах 0,1 ≤ 1 ≤ 7,0 A при разрядном напряжении 500 ≥ U ≥ 20 B.

Решение технической задачи в способе очистки поверхности изделия зажиганием разряда между обрабатываемым электропроводимым твердым телом и электролитом путем подачи на изделие положительного потенциала по второму варианту достигается тем, что изделие погружают в электролит на расстояние (2,5 - 20) мм от пластины для подвода отрицательного потенциала, расположенной на дне электролитической ячейки, а разрядный ток между изделием и электролитом поддерживают в пределах 0,1 ≤ I ≤ 7,0 A при разрядном напряжении 500 ≥ U ≥ 20 B.

Предложенное техническое решение удовлетворяет критерию "изобретательский уровень", так как приведенные отличительные признаки позволяют получить "новое свойство" - возможность очищать как внутреннюю так и внешнюю поверхность обрабатываемого изделия.

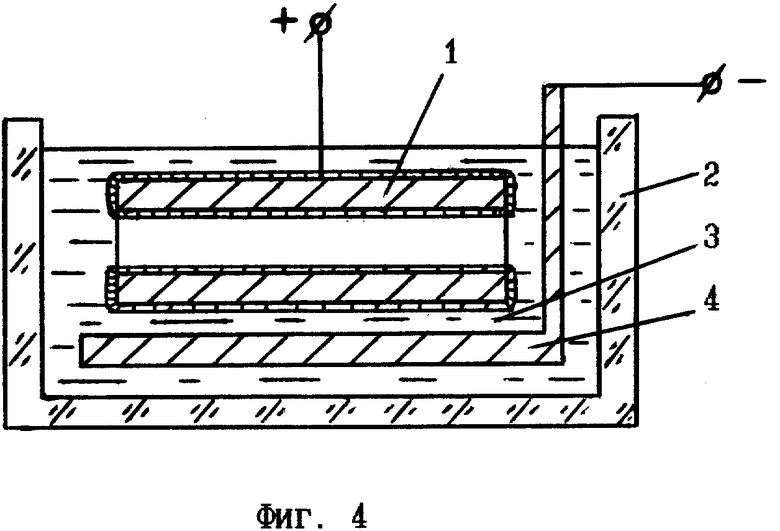

На фиг. 1 показано устройство для осуществления способа очистки изделия в случае размещения его над поверхностью электролита; на фиг. 2 и 3 - вариант размещения части обрабатываемого изделия в электролите; на фиг. 4 - вариант устройства для осуществления способа очистки при размещении обрабатываемого изделия полностью в электролите.

Устройство содержит анод - обрабатываемое изделие 1 - электропроводимое твердое тело и электролитическую ячейку 2. Электролитическая ячейка 2 заполнена электролитом 3 (жидкий катод), на дне ячейки 2 находится металлическая пластина 4. Непосредственно к электродам подключен источник постоянного тока. Электролитами могут быть растворы солей, например, NaCl, CaCl2.

способ очистки поверхности изделия при размещении обрабатываемого электропроводимого тела над поверхностью жидкого электрода по первому варианту осуществляют следующим образом: обрабатываемое изделие 1 - электропроводимое твердое тело размещают над поверхностью элемента 3 на расстоянии (0 - 2) мм (фиг. 1). Зажигают разряд между анодом - обрабатываемым изделием 1 и катодом (электролитом). Величину тока устанавливают 100 - 7000 мА, разрядное напряжение 20 - 500 В.

Очистку поверхности изделия - твердого электропроводимого тела производят при атмосферном давлении в течение (30 - 240) с.

Способ очистки поверхности изделия при погружении обрабатываемого электропроводимого тела в электролит по второму варианту осуществляют следующим образом: погружают изделие 1 - электропроводимое тело в электролит 3 на расстояние 2,5 ≤ l ≤ 20 мм между обрабатываемым изделием 1 и металлической пластиной 4 для подвода отрицательного потенциала находящийся на дне электролитической ячейки 2 (фиг. 2 - 4). Зажигают разряд между анодом - обрабатываемым изделием 1 и жидким электродом. Величину тока устанавливают 100 - 7000 мА, разрядное напряжение 20 - 500 В.

Очистку поверхности изделия - твердого электропроводимого тела производят при атмосферном давлении в течение 30 - 240 с.

Процесс очистки поверхности изделия, размещенного над поверхностью электролита по первому варианту осуществляется за счет того, что между электропроводимым твердым телом 1 (анодом) и жидким электродом 3 (катодом) горит многоканальный разряд. Многоканальный разряд состоит из множества микроканалов. Под действием микроразрядов поверхность очищается до структурного уровня. Все это происходит в сложной парогазовой среде. В случае высоковольтного разряда поверхность анода - обрабатываемого изделия 1, находящегося на расстоянии > 2 мм от поверхности электролита 3, сгорает.

Скорость очистки зависит от величины тока разряда и состава электролита.

Процесс очистки поверхности изделия, погруженного в электролит по второму варианту способа осуществляется за счет того, что между электропроводимым телом 1 (анодом), погруженным в электролит, и жидким электродом 3 (катодом) в сложной парогазовой среде зажигается многоканальный разряд, состоящий из множества микроканалов, микроразряды очищают поверхность до структурного уровня. Расстояние 2,5 ≤ l ≤ 20 мм определяется напряжением зажигания разряда между электропроводимыми телами в жидкой среде.

Скорость очистки зависит от величины тока разряда и состава электролита.

Из анализа полученных результатов следует, что по сравнению с прототипом предлагаемый способ позволяет обрабатывать большую площадь изделия - не только торец, но и всю внешнюю и внутреннюю поверхности, размещая его в электролитической ячейке.

Поверхность производимого тела очищается простым способом без использования сложного и неэффективного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИРОВКИ И ПРИДАНИЯ БЛЕСКА МЕДИЦИНСКИМ ИГЛАМ | 2021 |

|

RU2787664C2 |

| СПОСОБ ОЧИСТКИ И ПОЛИРОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ (ВАРИАНТЫ) | 2006 |

|

RU2324769C2 |

| Способ электролитно-плазменной сварки цветных металлов и их сплавов | 2020 |

|

RU2751500C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ СВАРКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ СО СТАЛЬЮ | 2020 |

|

RU2790853C2 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 1986 |

|

RU1441991C |

| Электролитно-плазменный способ получения газообразного водорода в газожидкостной среде | 2022 |

|

RU2796822C1 |

| Способ получения охватывающего барьерного разряда и устройство для осуществления способа получения охватывающего барьерного разряда | 2019 |

|

RU2721756C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА (ВАРИАНТЫ) | 2006 |

|

RU2332280C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2335551C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ИЗГОТОВЛЕННЫХ С ПРИМЕНЕНИЕМ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2015 |

|

RU2621744C2 |

Изобретение относится к плазменной технике и технологии и может быть использовано при очистке поверхности электропроводимого тела. Способ включает зажигание разряда между обрабатываемым изделием и элекролитом путем подачи на изделие положительного потенцИала при разрядном токе между изделием и элекролитом 0,1 ≤ 1 ≤ 7,0 А и разрядном напряжении 500 В ≥ U ≥ 20 В. При этом по первому варианту изделие размещают на расстоянии (0-2) мм от поверхности электролита. А по второму варианту изделие погружают в электролит на расстояние (2,5-20) мм от пластины для подвода отрицательного потенциала, расположенной на дне электролитической ячейки. Способ обеспечивает оглушение большой поверхности как внешней, так и внутренней. 2 с.п. ф-лы, 4 ил.

| RU, патент, 1441991, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-05-20—Публикация

1996-05-23—Подача