Предлагаемое изобретение относится к транспортным конструкциям. Предназначено для скоростного рельсового транспорта.

Известны стальные шпалы, широко применяющиеся в России и Германии сто лет тому назад [1, с.4]. Недостаток этого технического решения - низкая коррозиостойкость шпал, ограничивающая срок их службы до 12...15 лет. Стальные шпалы были полые. Заполнение полостей балластом было осложнено. Известны деревянные шпалы [1, с.5]. Рельсовый путь уложенных на этих шпалах обладает меньшей вертикальной жесткостью, что благоприятного сказывается при его эксплуатации. Однако долговечность деревянных шпал также относительно низка. Такие шпалы также повреждаются в зоне подрельсовых подкладок. В настоящее время широко применяются железобетонные шпалы [1, с.42]. Недостаток этих шпал - высокая жесткость железнодорожного пути, что неблагоприятно сказывается при его эксплуатации [1, с.30, рис. 8, рис.9], [2, с.64]. Под концами деревянных и железобетонных шпал балласт уплотняется, а также выдавливается из-под этих концов [2, с.41, рис.33]. Это приводит к увеличению изгибающего момента в шпале [1, с.28, рис.7] и способствует ее разрушению. Особенно часто такое явление наблюдается под стыками рельсов весной при избыточном увлажнении балласта.

На современных рельсовых путях расстояние между продольными осями рельсов регулируют перемещением рельсов поперек шпал, что осложняет конструкцию крепления рельсов и подрельсовых подкладок.

Известны также фундаменты, разработанные Неждановым К.К. и др., пространственным положением которых управляют реактивными силами, возникающими при истечении струй рабочего тела из сопел, взаимодействующих с грунтовым основанием [3]. Достоинство такого способа управления перемещениями шпал - автоматизация процесса рихтовки рельсового пути. Примем это техническое решение за прототип.

С целью увеличения скоростей движения составов до 500 км/час применены арочные рельсы, разработанные Неждановым К.К. и др. [6]. Для исключения схода состава с рельсов применена наклонная установка колес составов с внешними гребнями [5], [7]. Для автоматизации процесса напряжения рельсовых креплений применены автоматические рельсовые крепления [8]. Подрельсовые подкладки такой же длины, как арочные рельсы, и составляют с ними единое целое.

Техническая задача изобретения - повышение долговечности шпал, повышение надежности и автоматизация процесса рихтовки рельсовых путей.

Техническая задача решена тем, что в отличие от аналогов шпала для рельсового пути выполнена в форме купола из ковкого чугуна, армированного в растянутой зоне арматурой периодического профиля с плоской горизонтальной площадкой на вершине его. Подрельсовая подкладка опирается на эту площадку и соединена с куполом шпалы заклепками с внедряемыми сердечниками.

Причем в сфере купола шпалы симметрично относительно продольной оси арочного рельса выполнены два сквозных отверстия, а пространство под куполом шпалы плотно засыпается прочным балластом, переходящим в балласт насыпи пути.

При этом кольцевые элементы стенок купола шпалы снабжены приливами, выступающими вверх, и соединены друг с другом болтами с возможностью регулировки расстояния между продольными осями арочных рельсов.

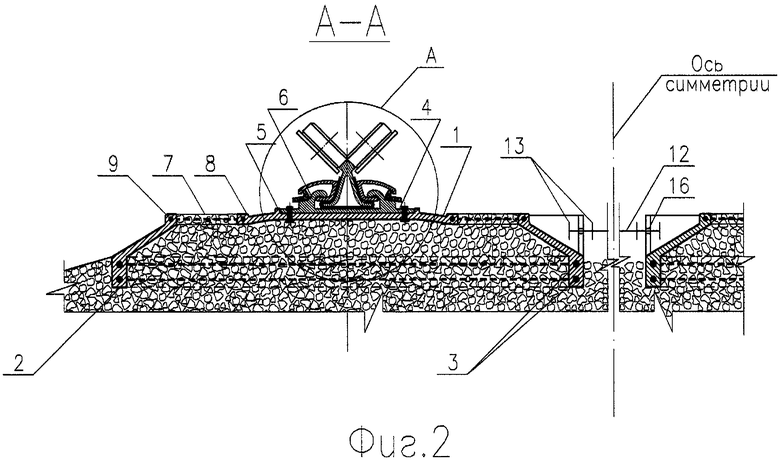

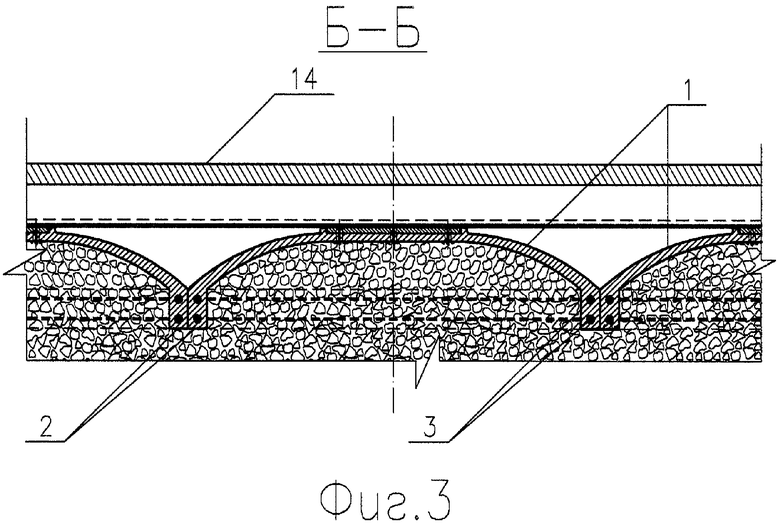

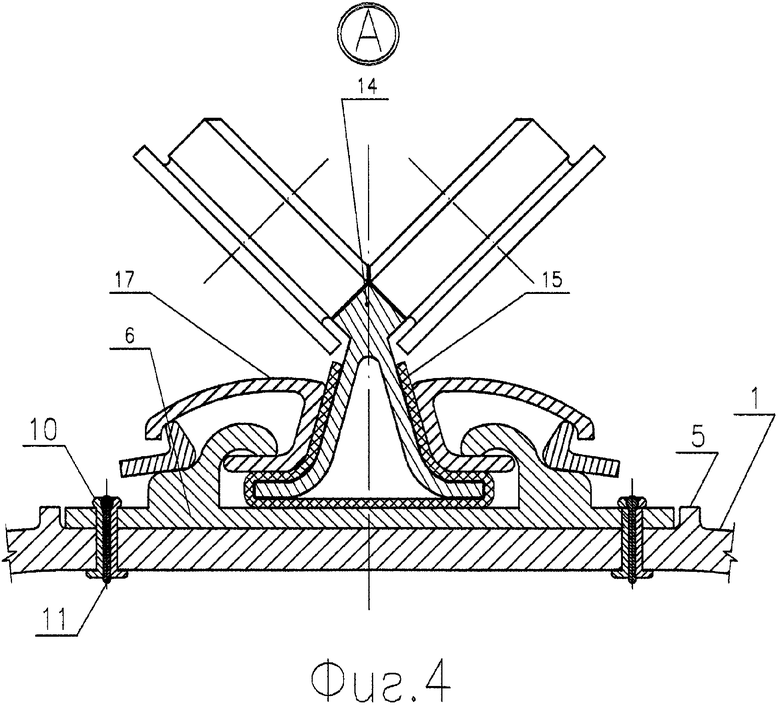

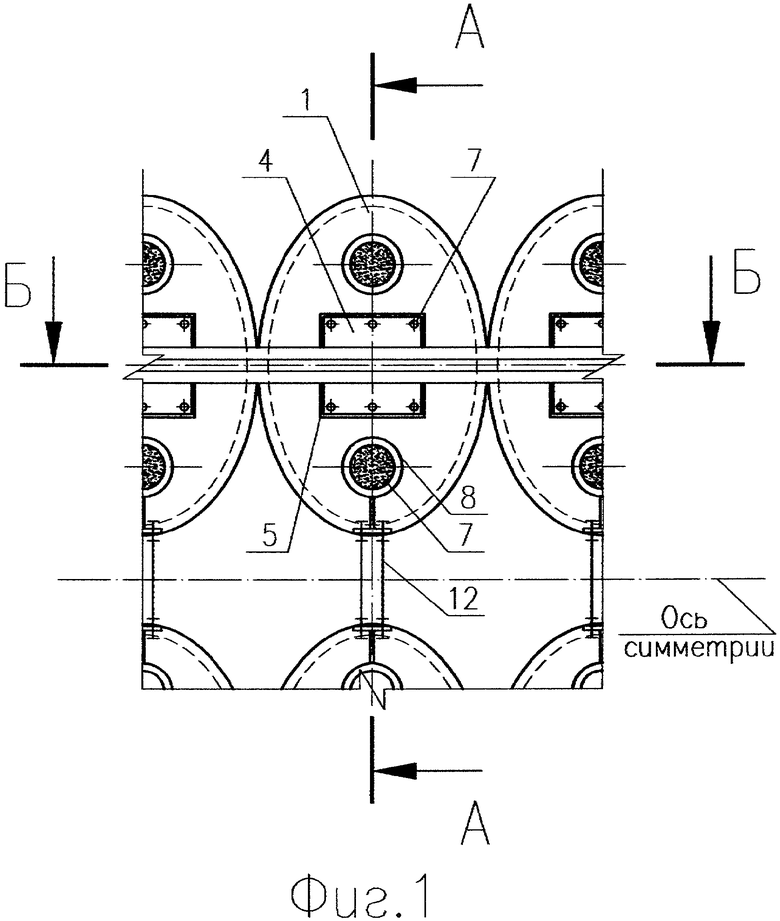

На фиг.1 показан фрагмент рельсового пути и несколько шпал, уложенных на прочный балласт железнодорожного пути; на фиг.2 - шпала в плане; на фиг.3 - шпала в разрезе; на фиг.4 - крепление арочного рельса к подрельсовой подкладке посредством упругих рельсовых клемм с автоматическим их напряжением и крепление подрельсовой подкладки к куполу шпалы заклепками с внедряемыми сердечниками.

Шпала 1 для рельсового пути выполнена в форме купола из ковкого чугуна, обладающего высокой коррозиостойкостью. Купол шпалы 1 соединен в единое целое с замкнутым овальным в плане бортовым элементом 2. В бортовой элемент 2 вплавлена замкнутая арматура 3 периодического профиля, работающая на растяжение при изгибе шпалы и упрочняющая ее.

На вершине купола шпалы имеется площадка 4 ограниченная с боков гребнями 5, фиксирующими стальную подрельсовую подкладку 6 как в продольном, так и в поперечном направлении.

По бокам арочного рельса в куполе шпалы 1 имеются два сквозных отверстия 7 диаметром 200...220 мм, окантованные кольцевым приливом 8. В приливе 8 также вплавлена стальная кольцевая арматура 9 периодического профиля и повышающая прочность прилива 8.

В плоской площадке 4, на вершине купола шпалы 1, имеются сквозные отверстия, предназначенные для крепления подрельсовой подкладки к куполу шпалы заклепками 10 с внедряемым сердечником 11 в каждую [4]. Подрельсовая подкладка устанавливается на шпалу 1 автоматизировано в заводских условиях.

В направлении поперек рельсового пути шпалы соединяют друг с другом регулировочными шпильками 12 с четырьмя регулировочными гайками 13 на каждой шпильке. Завинчиванием или отвинчиванием этих гаек регулируют расстояние между осями арочных рельсов 14.

Арочный рельс 14 изолируется от подрельсовой подкладки 6 шпалы диэлектрической прокладкой 15, охватывающей арочный рельс 14 с боков и снизу. Дополнительные диэлектрические втулки 16 ставят на регулировочные шпильки 12.

Арочные рельсы 14 оснащают шпалами 1 в заводских условиях. Регулировка расстояния между арочными рельсами 14 также осуществляется в заводских условиях.

На фиг.4 показано крепление арочного рельса 14 к подрельсовой подкладке 6 посредством упругих рельсовых клемм 17 с автоматическим их напряжением. Подрельсовая подкладка 6 закреплена к куполу шпалы 1 заклепками 10 с внедряемыми сердечниками 11.

Арочные рельсы 14 соединены с подрельсовую подкладками 6 упругими рельсовыми клеммами 17, с автоматическим напряжением их устройством, которое подвешивают к дрезине [9].

Арочные рельсы 14, соединенные со шпалами 1, укладываются на балласт обычным образом [1, с.282...285, обложка книги] путеукладочными кранами. Заполнение полостей под куполами шпал 1 производят из бункеров (не показано), установленных на платформе после совмещения направляющих воронок (не показано), бункеров с отверстиями в шпалах.

На платформах также установлены гидроцилиндры (не показано), внедряющие балласт через воронки в полость каждой шпалы. Гидроцилиндры (не показано), возвратно-поступательного импульсного действия соединены маслопроводами с насосной станцией (не показано), действующей в статическом или импульсном режиме и с пультом управления. Насосная станция и пульт управления смонтированы также на платформе. Предусмотрен также переносной дистанционный пульт управления, связанный с основным стационарным пультом.

На экран оператора поступают данные о величине необходимого поддомкрачивания каждой из шпал, и оператор управляет поддомкрачиванием в автоматическом режиме.

Сопоставление новой шпалы со старой шпалой показывает следующие ее существенные отличия:

- работоспособность ее увеличена в 4...5 раз;

- перемещениями шпалы управляют с пульта посредством гидроцилиндров возвратно-поступательного импульсного действия;

- форма шпалы в виде купола обеспечивает ее высокую прочность;

- полость под куполом шпалы и отверстия в куполе, позволяют восстанавливать проектное положение шпалы, автоматизировано;

- купол шпалы предохраняет балласт от засорения;

- выдавливание балласта из-под шпалы исключено;

- угон шпал также исключен ввиду значительного трения балласта по балласту.

Экономический эффект возник из-за автоматизации процесса установки проектных отметок рельсовых путей и увеличения срока службы шпалы в 4...5 раз по сравнению с аналогом, также повышена долговечность рельсовых путей. Исключен сход составов с арочных рельсов.

Названия элементов: шпала 1, бортовой элемент 2, арматура 3 периодического профиля, горизонтальная площадка 4, фиксирующие гребни 5, подрельсовая подкладка 6, сквозные отверстия 7, кольцевые приливы 8, кольцевая арматура 9, заклепка 10, внедряемый сердечник 11, регулировочные шпильки 12, регулировочные гайки 13, арочный рельс 14, диэлектрическая прокладка 15, диэлектрическая втулка 16, упругая рельсовая клемма 17.

Литература

1. Золотарский А.Ф., Балашов А.А. и др. Железнодорожный путь на железобетонных шпалах. - М.: Транспорт, 1967, 441 с.

2. Фришман М.А. Как работает путь под поездами. - М.: Транспорт 1983, 168 с.

3. Нежданов К.К., Туманов В.А., Нежданов А.К., Лаштанкин А.С. Фундамент для внецентренно нагруженной колонны. Патент RU №2225480, Е02D 27/00, 27/50 Бюл. №25, 10.09.2004.

4. Нежданов К.К., Васильев А.В. и др. Способ и устройство для неподвижного соединения металлических элементов. Патент RU №2114328 С1, кл. F16В 5/04, Бюл. №18, 27.06.1998.

5. Нежданов К.К. и др. Арочный рельс. Патент RU №2208570, В66С 6/00, 7/08, Бюл. №20, 20.07.2003.

6. Нежданов К.К. и др. Рельсовая конструкция для рельсового пути. Патент RU №2190719, Е01В 5/00, В66С 5/00, Бюл. №28, 10.10.2002.

7. Нежданов К.К. и др. Рельсоколесный механизм. Патент RU №2194639, В 61 В 3/02, А63G 25/00, В66С 7/00,. Бюл. №35, 20.12.2002.

8. Нежданов К.К. и др. Рельсовый путь. Патент RU №2227188, Е01В 23/10,, Бюл. №11, 20.04.2004.

9. Нежданов К.К. Устройство для регулирования напряжений рельсовых креплений. Патент RU №922220, Е01В 29/24, Бюл. №15, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПАЛА ДЛЯ СКОРОСТНЫХ РЕЛЬСОВЫХ ПУТЕЙ | 2018 |

|

RU2719745C2 |

| ЗАМКОВОЕ СОЕДИНЕНИЕ РЕЛЬСА С РАСШИРИТЕЛЕМ ЕГО ПОДОШВЫ | 2008 |

|

RU2383488C1 |

| СПОСОБ НЕПОДВИЖНОГО СОЕДИНЕНИЯ РЕЛЬСОВ В БЛОК С ПОДРЕЛЬСОВОЙ ПОДКЛАДКОЙ | 2009 |

|

RU2430009C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО ЗАМКОВОГО СОЕДИНЕНИЯ ПАРЫ СТАНДАРТНЫХ РЕЛЬСОВ В БЛОК С ПОДРЕЛЬСОВОЙ ПОДКЛАДКОЙ | 2011 |

|

RU2488656C2 |

| РЕЛЬСОКОЛЕСНЫЙ АНКЕРНЫЙ МЕХАНИЗМ | 2006 |

|

RU2320528C2 |

| ТРЕХГЛАВЫЙ РЕЛЬСОВЫЙ БЛОК | 2008 |

|

RU2414556C2 |

| СПОСОБ ИСКЛЮЧЕНИЯ ВОЗМОЖНОСТИ ПОЯВЛЕНИЯ УСТАЛОСТНЫХ ТРЕЩИН В УЗЛЕ СОЕДИНЕНИЯ РЕЛЬСА С ДВУТАВРОВОЙ ПОДКРАНОВОЙ БАЛКОЙ | 2009 |

|

RU2463240C2 |

| СПОСОБ ФОРМИРОВАНИЯ СБОРНОГО АМОРТИЗИРУЮЩЕГО РЕЛЬСА | 2013 |

|

RU2552584C2 |

| Способ формирования рельсового блока из арочных рельсов с главой в замке арки | 2015 |

|

RU2624478C2 |

| ЗАМКОВОЕ СОЕДИНЕНИЕ РЕЛЬСОВ В БЛОК | 2005 |

|

RU2295601C1 |

Изобретение относится к транспортным конструкциям и предназначено для скоростного рельсового транспорта. Шпала для скоростного рельсового пути выполнена в форме купола из ковкого чугуна, армированного в растянутой зоне арматурой периодического профиля с плоской горизонтальной площадкой на его вершине. Подрельсовую подкладку опирают на эту площадку и соединяют с куполом шпалы заклепками с внедряемыми сердечниками. В сфере купола шпалы симметрично относительно продольной оси арочного рельса выполняют сквозные отверстия. Пространство под куполом шпалы плотно засыпают прочным балластом, переходящим в балласт насыпи пути. При этом кольцевые элементы стенок купола шпалы снабжены приливами, выступающими вверх, и соединяются друг с другом болтами с возможностью регулировки расстояния между продольными осями арочных рельсов. Техническим результатом изобретения является повышение долговечности шпал, повышение надежности и автоматизация процесса рихтовки рельсовых путей. 4 ил.

Шпала для скоростного рельсового пути, отличающаяся тем, что выполнена в форме купола из ковкого чугуна, армированного в растянутой зоне арматурой периодического профиля с плоской горизонтальной площадкой на его вершине, причем подрельсовую подкладку опирают на эту площадку и соединяют с куполом шпалы заклепками с внедряемыми сердечниками, причем в сфере купола шпалы симметрично относительно продольной оси арочного рельса выполняют сквозные отверстия, пространство под куполом шпалы плотно засыпают прочным балластом, переходящим в балласт насыпи пути, при этом кольцевые элементы стенок купола шпалы снабжены приливами, выступающими вверх, и соединяются друг с другом болтами с возможностью регулировки расстояния между продольными осями арочных рельсов.

| РЕЛЬСОВЫЙ ПУТЬ | 2002 |

|

RU2227188C2 |

| Фундамент для внецентренно нагруженной колонны | 2002 |

|

RU2225480C2 |

| JP 9268502 A, 14.10.1997 | |||

| GB 582685 A, 25.11.1946 | |||

| DE 3773215 D, 24.10.1991 | |||

| АМЕЛИН С.В., АНДРЕЕВ Г.Е | |||

| "Устройство и эксплуатация пути", М., Транспорт, 1986, с.38, 39, рис.1.33. | |||

Авторы

Даты

2008-05-20—Публикация

2006-04-17—Подача