Предлагаемое изобретение относится к транспортным конструкциям железнодорожного и промышленного транспорта. Предназначено преимущественно для скоростного движения при скорости движения 450...500 км/час и интенсивной непрерывной эксплуатации.

Известна конструкция рельсового блока [1]. Описанная в патенте рельсовый блок. Выполнен рельсовый блок из тавра, ориентированного стенкой вверх, двух рельсов, размещенных симметрично относительно стенки тавра. Подошва каждого из рельсов со стороны стенки тавра срезана заподлицо с боковой поверхностью головки рельса, опирается на полку тавра, а шейки рельсов соединены друг с другом и тавром полыми заклепками с внедряемыми сердечниками, пропущенными сквозь шейки рельсов и стенку тавра, объединяя рельсы и тавр в единый рельсовый блок.

Недостаток данного технического решения - необходимость сверления отверстий в шейках рельсов.

Известно техническое решение, описанное в патенте, - узел соединения с трубчатым поясом подкраново-подстропильной балки арочного рельса [2], имеющего несимметричный профиль, с трубчатым поясом подкраново-подстропильной балки. Узел снабжен подрельсовой подкладкой. Подкладка выполнена непрерывной с подошвами, копирующими поверхность трубчатого пояса балки и с центральным продольным гребнем, копирующим полость арочного рельса для фиксации последнего. Сбоку на главе арочного рельса имеется непрерывный гребень для взаимодействия с направляющими роликами мостового крана, что позволяет исключить сход крана с рельсов. Узел снабжен также клеммами для фиксации арочного рельса на этой подкладке и опорным столиком для взаимодействия с нижним торцом этой подкладки, соединенным с упомянутым трубчатым поясом.

Недостатком данного решения является то, что упругие клеммы не включены в работу сечения рельсового блока.

Наиболее близкой по технической сущности является рельсобалочная конструкция [3, №2191155]. Описанная в патенте рельсобалочная конструкция содержит подкрановую балку, усиленную продольными ребрами, симметричными относительно стенки, швеллеры, размещенные между продольными ребрами и верхним поясом балки по всей ее длине и соединенные с продольными ребрами и верхним поясом балки шпильками, и тормозную балку. Рельсобалочная конструкция содержит рельсовый блок, выполненный из тавра ориентированного стенкой вверх и двух рельсов, размещенных симметрично относительно стенки тавра и соединенных с ним шпильками. Полка тавра рельсового блока и полки швеллеров выступают наружу на 50...100 мм за продольную грань верхнего пояса подкрановой балки, причем полка тавра соединена с соответствующими полками швеллеров шпильками, проходящим рядом с полкой верхнего пояса снаружи.

Примем этот патент за прототип.

Недостаток прототипа - необходимость отрезать часть мешающей подошвы стандартного рельса и достаточная трудоемкость изготовления, так как в элементах рельсового блока приходится сверлить отверстия. Другой недостаток - достаточно сложно автоматизировать соединение элементов рельсового блока в одно целое.

Технический результат изобретения - автоматизация процесса сборки рельсового блока, повышение его ремонтопригодности и устранение ударного воздействия колес транспортного средства на стыках.

Технический результат реализован тем, что замковое соединение рельсов в блок, содержащее арочный рельс, опирающийся по всей длине на непрерывную подрельсовую подкладку с двумя гребнями, нависающими над подошвами рельсов и являющимися элементами замкового устройства, взаимодействующими с рельсовыми клеммами.

Отличие от прототипа в том, что каждый из пары рельсов кососимметричный, двуглавый, с наклонной к линии симметрии шейкой, под углом 15...20°.

Верхние рабочие главы пары упомянутых рельсов сомкнуты друг с другом боковыми гранями, образуя арку, а запасные главы, являясь пятами арки, помещены в углубления в подрельсовой подкладке. Одна сторона клеммы копирует поверхность шейки рельса, выступ этой стороны клеммы западает внизу под ответный выступ гребня подрельсовой подкладки над нижней главой каждого из рельсов. Другая сторона клеммы нависает над упомянутым гребнем с зазором, при этом в зазор над гребнем слева и справа от рельсового блока введен эксцентрик с хвостовиком, ориентированным наклонно вверх. При взаимодействии хвостовиков двух эксцентриков с клином автоматического напрягающего устройства [4], подвешенного впереди транспортного средства, движущегося по рельсовым блокам, эксцентрики взаимодействуют с упругими клеммами и автоматически напрягают и запирают замковое устройство, образуя монолитный рельсовый блок с аркой из двух кососимметричных рельсов.

Элементы рельсового блока железнодорожного пути объединены в монолитное целое сжимающими его силами от клемм 9 с гарантированным натягом. Проскальзывание элементов друг относительно друга исключено.

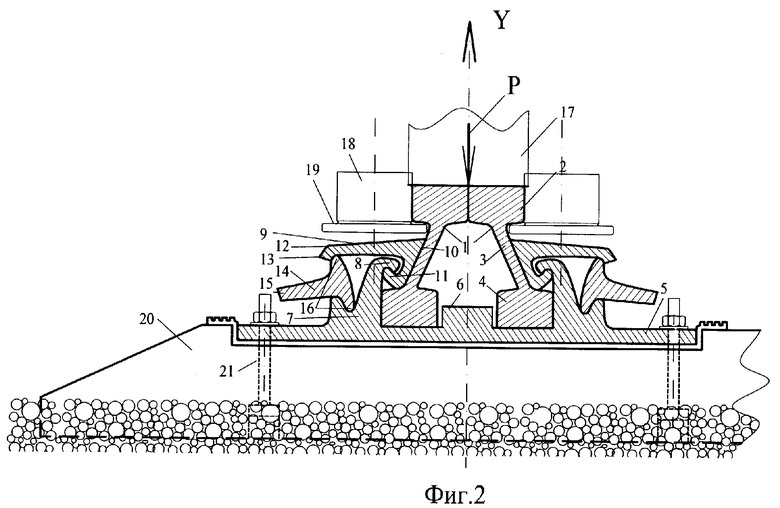

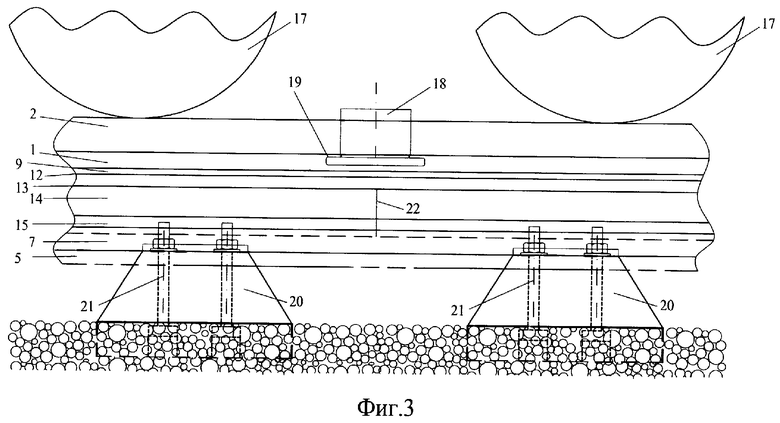

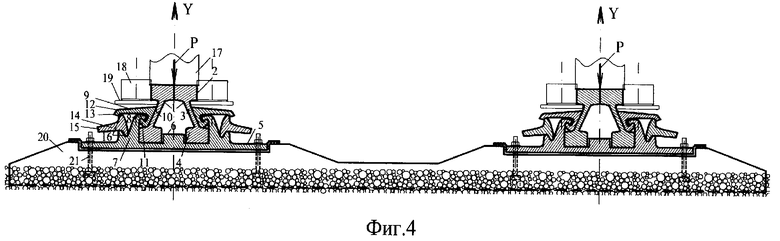

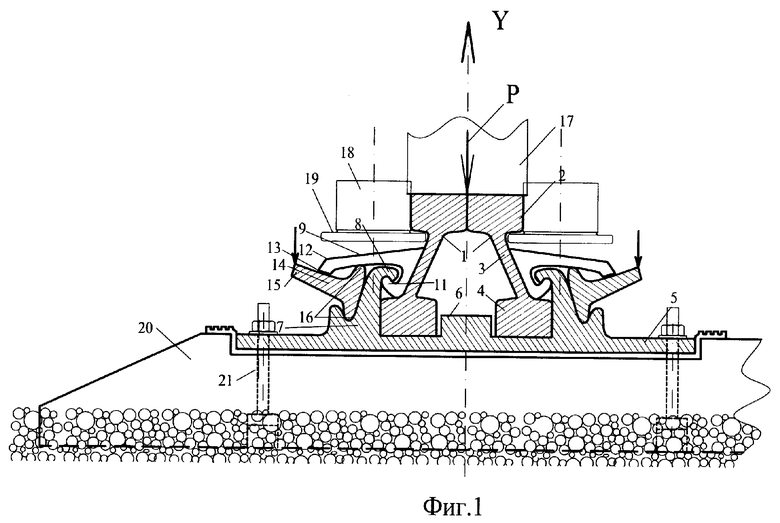

На фиг.1 показан рельсовый блок в разрезе до предварительного напряжения; на фиг.2 - рельсовый блок в разрезе после предварительного напряжения; на фиг.3 - вид сбоку; на фиг.4 - железнодорожный рельсовый путь.

Рельсовый блок состоит из симметричной пары двуглавых рельсов 1, являющихся кососимметричными. Каждый из них содержит верхнюю рабочую главу 2, шейку 3, наклонную к вертикальной линии симметрии (ось Y) под углом α=15...20° и нижнюю главу 4, являющуюся запасной. Нижняя глава 4 каждого из двуглавых рельсов 1 западает в непрерывное по всей длине рельса углубление, в подрельсовой подкладке 5, такой же длины, как и двуглавый рельс. Между углублениями образован выступ 6. Подрельсовая подкладка 5 выполнена прокатом и симметрична относительно вертикальной оси Y. Она снабжена Г-образными гребнями 7, направленными выступами навстречу друг другу и нависающими над подошвой рельса.

Клеммы 9 являются одновременно эксцентриками и имеют наклонную поверхность 10 с уклоном, соответствующим уклону шейки 3 рельса. Выступы 11 клемм 9 заведены с торца под гребни 8. Клемма 9 плотно контактирует в напряженном состоянии выступом 11 с гребнем 8 снаружи и сверху, а верхней частью 10 с наклонной шейкой 3 рельса 1. Клемма 9 имеет рычаг 12, заканчивающийся на конце выступом 13. В зазор между рычагом 12, нависающим над гребнем упора 7, с торца введен Т-образный эксцентрик 14 с хвостовиком 15, взаимодействующим с автоматическим напрягающим устройством, навешиваемым на локомотив [4].

Эксцентрик 14 имеет кулачки 16 сверху и снизу для взаимодействия с рычагом 12 и упором 7 гребня.

Клемму 9 предпочтительнее выполнять прокатом на прокатном стане и делать такой же длины как длина рельса. Длину же рельсов следует увеличить до 500...800 м и перевозить их с завода изготовителя также как возят сварные плети рельсов [5, с.287, рис.177].

Принудительный силовой поворот хвостовика 15 эксцентрика 14 осуществляют автоматическим напрягающим устройством, навешиваемым перед локомотивом. Устройство сделано подобно известному «Автоматическому устройству для напряжения рельсовых креплений» [4]. При силовом повороте приподнятого хвостовика 15 вниз он поворачивается до контакта кулачка 16 с выступом 13 ручки 12 клеммы 9.

В свою очередь рычаг 12 клеммы 9 приподнимается вверх, выступ 11 упирается в гребень 8 снаружи и снизу, а контактная поверхность 10 клеммы 9 упирается в шейку рельса 3, а выступ 11, кроме того, упирается в запасную главу 4 рельса 1 сверху и прижимает ее к подрельсовой подкладке 6 сверху. Нижний кулачок 16 эксцентрик 14 зафиксирован в углублении гребня 7. Самопроизвольно эксцентрик 14 повернуться вверх не может, так как верхний и нижний кулачки 16 создали крутящий момент, удерживающий эксцентрик 14 в запертом состоянии.

Верхние главы 2 рельсов 1 плотно сомкнулись друг с другом, и все элементы рельсового блока стали работать слитно как единое целое.

Рельсовый блок обжат клеммами 9 с гарантированным натягом, что исключает продольное смещение элементов одного относительно другого.

Следовательно, произошло замковое соединение рельсов и подрельсовой подкладки в единый блок.

Такое соединение рельсов с подрельсовой подкладкой работает за счет сил трения, возникающих между контактирующими поверхностями, и являются фрикционными [6, с.53].

Известны также замковые устройства для соединения подвижных частей машин, механизмов, препятствующих их относительному повороту, самоотвинчиванию, самопроизвольному смещению [7, с.410].

Поэтому будем называть такое сечение рельсов с подрельсовой подкладкой фрикционным замковым соединением [8, с. 7]. Отличительная особенность этого соединения - его быстроразъемность и высокая надежность.

Быстроразъемность соединения обеспечивает дополнительный эффект, так как резко снижает трудоемкость замены рельсов при их износе.

Эксцентрики 14 прокатывают на прокатном стане и затем нарезают мерной длины по 5000...6000 мм.

Основное колесо 17 транспортного средства выполнено без реборд и передает на рельсовый блок вертикальные воздействия Р. Направляющие ролики 18 имеют гребни безопасности 19. Подрельсовая подкладка 5 соединена со шпалами 20 болтами 21 [5, с.42], 22 - стыки эксцентриков 14.

Направляющие ролики фиксируют транспортное средство и основные его колеса 16 на рельсовом блоке и передают горизонтальные воздействия Т. Гребни 19 исключают сход транспортного средства с рельсов. При нормальной работе гребни 19 не касаются главы рельсового блока, состоящей из двух двуглавых кососимметричных рельсов 1, и включаются в работу только в аварийной ситуации.

Торцы всех стыкуемых элементов фрезерованы, причем максимальное повышение прочности стыка рельсового блока достигнуто относительным смещением стыков его элементов, а именно: рельсов 1, подрельсовых подкладок 5, клемм 9 и эксцентриков 14. Таким образом, достигнута максимальная равнопрочность и непрерывностьи рельсового пути.

Замковое соединение рельсов в монолитный блок осуществляется автоматически.

После вдвижки в подрельсовую подкладку всех элементов рельсового блока и укладки рельсовых блоков на шпалы [5, с.42] осуществляют замковое соединение рельсов в блок. Для этого перед локомотивом навешивают автоматическое напрягающее устройство [4].

Напрягающим устройством является клин, скользящий по хвостовикам 14 эксцентриков и осаживающих их вниз до упора [8, с.7].

При этом два симметричных относительно рельсового блока эксцентрика упруго деформируются по спирали, один по правой спирали, а другой левой.

Усилие запирания, создаваемое локомотивом, увеличивается в два три раза эксцентриком 14. Следующее увеличение силы прижатия в четыре, пять раз происходит за счет клемм 9.

Окончательное сдавливание рельсов 1 и подрельсовой подкладки 5 происходит с увеличением силы, по сравнению с первоначальной, в 8...15 раз.

Происходит автоматическое замковое соединение рельсов в блок. Такое соединение является фрикционным, так как сдвиги одного элемента относительно другого исключены благодаря силам трения, возникающим в контактных зонах между элементами рельсового блока.

Следует отметить особенность замкового соединения рельсов. Запирание рельсового блока производится локомотивом при продольном его движении, поэтому сила запирания может достигать нескольких тонн (400...500 гН) и тогда вручную рельсовый блок отпереть практически невозможно. Это является страховкой от террористов.

Работа и сборка рельсового блока

Замковое соединение рельсов в блок происходит автоматически. Рельсы вдвигают в подрельсовую подкладку известным способом с торца [4]. Рельсы следует поставлять с прокатного завода более длинными, чем сейчас, и не резать их на куски по 25 м. Рельсовая плеть должна быть длиной 500...800 м, то есть такой же длины, как сварные рельсовые плети [5, с. 286, рис.177]. Такие плети транспортируют на составе, состоящем из 79 двухостных платформ. К месту укладки рельсовые плети транспортируют со скоростью не выше 70 км/час. При движении по кривым радиусом 480 м и более, скорость следования состава следует снижать до 50 км/час. Клеммы 9 и эксцентрики 15 вдвигают в рельсовый блок также с торца [4].

Сопоставление разработанного рельсового блока с аналогом показывает следующие его существенные отличия:

- каждый из рельсов, образующих симметричную пару относительно вертикальной линии симметрии (ось Y), выполнен кососимметричным с шейкой, наклоненной к вертикали под углом α=15...20°; это позволяет достигнуть высокой устойчивости пары двуглавых кососимметричных рельсов;

- верхняя рабочая и нижняя запасная главы рельса одинаковые, что позволяет повысить ремонтопригодность пути в два раза простым переворачиванием рельса;

- пара двуглавых кососимметричных рельсов в сборке работает как арка, а распор воспринимает подрельсовая подкладка; силы распора и трения в зоне контакта упругой клеммы 9 шейкой 3 кососимметричного рельса препятствуют продольному проскальзыванию пары рельсов;

- подрельсовая подкладка и клеммы работают в составе сечения всего рельсового блока во много раз, увеличивая моменты инерции и моменты сопротивления его по сравнению со стандартными рельсами;

- стык двух кососимметричных рельсов, подрельсовых подкладок и клемм смещены друг относительно друга и это позволило устранить удары колес на стыках;

- напряжение и замыкание рельсового блока автоматизировано простым поварачиванием хвостовика эксцентрика посредствам устройства навешиваемого на локомотив подобно устройству в авторском свидетельстве [4].

Экономический эффект возник из-за следующего:

- создано замковое соединение элементов, являющееся быстроразъемным эксцентриковым соединением с автоматическим напряжением, чем обеспечена автоматизация монтажа и демонтажа рельсового блока с минимальной трудоемкостью;

- разработаны двуглавые кососимметричные рельсы, образующие относительно вертикальной оси симметрии (ось Y) симметричную пару, работающую в составе рельсового блока подобно арке;

- выпуск таких рельсов легко может быть налажен на действующих станах заменой прокатных валков;

- профиль симметричной пары кососимметричных рельсов и размещение ее в рельсовом блоке обеспечивает высокую надежность зажатия рельсов и невозможность схода транспортных средств с рельсов;

- ремонтопригодность рельсового блока повышена в два раза, так как после износа верхней рабочей главы двуглавый кососимметричный рельс переворачивается.

Литература

1. Нежданов К.К., Туманов А.В. Нежданов А.К. Рельсовый блок: Патент России №2216621. Бюл. №32, 20.11.2003.

2. Нежданов К.К. и др. Узел соединения арочного рельса с трубчатым поясом подкраново-подстропильной балки. Патент России №2234453. Бюл. №23, 20.08.2004.

3. Нежданов К.К., Туманов А.В. Нежданов А.К. Рельсобалочная конструкция: Патент России №2191155, Бюл. №29, 20.10.2002.

4. Нежданов К.К. и др. Устройство для регулирования напряжений рельсовых креплений: Патент России №922220. Бюл. №15, 1982.

5. Золотарский А.Ф. и др. Железнодорожный путь на железобетонных шпалах. Ред. Золотарский А.Ф., изд. Транспорт, 1967.

6. Пособие по проектированию стальных конструкций (к СНиП II-23-81*). - М., 1989.

7. Большой энциклопедический словарь. Ред. Прохоров А.М. М:. Большая Российская Энциклопедия - 1998.

8. Нежданов К.К., Нежданов А.К., Туманов А.В. Рельсовый путь: Патент России №2027188. Бюл. №11, 20.04.2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО ЗАМКОВОГО СОЕДИНЕНИЯ ПАРЫ СТАНДАРТНЫХ РЕЛЬСОВ В БЛОК С ПОДРЕЛЬСОВОЙ ПОДКЛАДКОЙ | 2011 |

|

RU2488656C2 |

| ТРЕХГЛАВЫЙ РЕЛЬСОВЫЙ БЛОК | 2008 |

|

RU2414556C2 |

| ЗАМКОВОЕ СОЕДИНЕНИЕ РЕЛЬСА С РАСШИРИТЕЛЕМ ЕГО ПОДОШВЫ | 2008 |

|

RU2383488C1 |

| СПОСОБ НЕПОДВИЖНОГО СОЕДИНЕНИЯ РЕЛЬСОВ В БЛОК С ПОДРЕЛЬСОВОЙ ПОДКЛАДКОЙ | 2009 |

|

RU2430009C2 |

| РЕЛЬСОКОЛЕСНЫЙ АНКЕРНЫЙ МЕХАНИЗМ | 2006 |

|

RU2320528C2 |

| УЗЕЛ СОЕДИНЕНИЯ АРОЧНОГО РЕЛЬСА С ТРУБЧАТЫМ ПОЯСОМ ПОДКРАНОВО-ПОДСТРОПИЛЬНОЙ БАЛКИ | 2002 |

|

RU2234453C2 |

| РЕЛЬСОВЫЙ ПУТЬ | 2002 |

|

RU2227188C2 |

| СПОСОБ ИСКЛЮЧЕНИЯ ВОЗМОЖНОСТИ ПОЯВЛЕНИЯ УСТАЛОСТНЫХ ТРЕЩИН В УЗЛЕ СОЕДИНЕНИЯ РЕЛЬСА С ДВУТАВРОВОЙ ПОДКРАНОВОЙ БАЛКОЙ | 2009 |

|

RU2463240C2 |

| РЕЛЬСОВЫЙ БЛОК | 2002 |

|

RU2235677C2 |

| СОЕДИНЕНИЕ РЕЛЬСОВ С ТРУБЧАТЫМ ПОЯСОМ ПОДКРАНОВО-ПОДСТРОПИЛЬНОЙ БАЛКИ | 2002 |

|

RU2232126C2 |

Изобретение относится к транспортным конструкциям железнодорожного и промышленного транспорта и предназначено преимущественно для скоростного движения при скорости движения 450...500 км/час и интенсивной непрерывной эксплуатации. Замковое соединение рельсов в блок содержит арочный рельс, опирающийся по всей длине на непрерывную подрельсовую подкладку с двумя гребнями, нависающими над подошвами рельсов и являющимися элементами замкового устройства, взаимодействующими с рельсовыми клеммами. Каждый из пары рельсов выполнен кососимметричным двуглавым с шейкой - наклоненной к вертикальной линии симметрии под углом 15...20°. Верхние рабочие главы пары упомянутых рельсов плотно сомкнуты друг с другом боковыми гранями, образуя арку. Запасные главы, являясь пятами арки, помещены в углубления в подрельсовой подкладке. Одна сторона клеммы копирует поверхность шейки рельса. Выступ этой стороны клеммы западает внизу под ответный выступ гребня подрельсовой подкладки над нижней главой каждого из рельсов. Другая сторона клеммы нависает над упомянутым гребнем с зазором. При этом в зазор над гребнем слева и справа от рельсового блока введен эксцентрик с хвостовиком, ориентированным наклонно вверх, и при взаимодействии хвостовиков двух эксцентриков с клином автоматического напрягающего устройства, подвешенного впереди транспортного средства и движущегося по рельсовым блокам, эксцентрики взаимодействуют с клеммами и автоматически напрягают и запирают замковое устройство, образуя монолитный рельсовый блок с аркой из двух кососимметричных рельсов. Техническим результатом изобретения является автоматизация процесса сборки рельсового блока, повышение его ремонтопригодности и устранение ударного воздействия колес транспортного средства на стыках. 4 ил.

Замковое соединение рельсов в блок, содержащее арочный рельс, опирающийся по всей длине на непрерывную подрельсовую подкладку с двумя гребнями, нависающими над подошвами рельсов и являющимися элементами замкового устройства, взаимодействующими с рельсовыми клеммами, отличающееся тем, что каждый из пары рельсов выполнен кососимметричным двуглавым с шейкой, наклоненной к вертикальной линии симметрии под углом 15...20°; верхние рабочие главы пары упомянутых рельсов плотно сомкнуты друг с другом боковыми гранями, образуя арку, а запасные главы, являясь пятами арки, помещены в углубления в подрельсовой подкладке, одна сторона клеммы копирует поверхность шейки рельса, выступ этой стороны клеммы западает внизу под ответный выступ гребня подрельсовой подкладки над нижней главой каждого из рельсов, другая сторона клеммы нависает над упомянутым гребнем с зазором, при этом в зазор над гребнем слева и справа от рельсового блока введен эксцентрик с хвостовиком, ориентированным наклонно вверх, и при взаимодействии хвостовиков двух эксцентриков с клином автоматического напрягающего устройства, подвешенного впереди транспортного средства, движущегося по рельсовым блокам, эксцентрики взаимодействуют с клеммами и автоматически напрягают и запирают замковое устройство, образуя монолитный рельсовый блок с аркой из двух кососимметричных рельсов.

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2191155C2 |

| РЕЛЬСОВЫЙ ПУТЬ | 2002 |

|

RU2227188C2 |

| Устройство для регулирования напряжения рельсовых креплений | 1979 |

|

SU922220A1 |

| US 5526755 А, 18.06.1996 | |||

| Способ поиска залежей нефти и газа | 1989 |

|

SU1831701A3 |

| СПОСОБ И СИСТЕМА ОДНОНАПРАВЛЕННОЙ ПЕРЕДАЧИ ДАННЫХ МЕЖДУ ВЫЧИСЛИТЕЛЬНЫМИ УСТРОЙСТВАМИ | 2023 |

|

RU2817533C1 |

Авторы

Даты

2007-03-20—Публикация

2005-05-30—Подача