Изобретение относится к области энергетических установок, а именно к устройствам для перемешивания и распыливания компонентов топлива, и может быть использовано при разработке форсунок и смесительных головок жидкостных ракетных двигателей (ЖРД).

Одной из основных проблем при создании смесительных головок камер ЖРД является обеспечение предельно возможной полноты сгорания компонентов, что в основном достигается за счет равномерного распределения компонентов по форсункам смесительной головки и обеспечения, таким образом, заданного соотношения компонентов.

В настоящее время для настройки форсунок на заданный расход по жидкостной линии используются жиклеры, представляющие собой втулку с отверстием заданного диаметра, устанавливаемые в тракт форсунки для подачи жидкого компонента и подбираемые при индивидуальной настройке каждой форсунки при проливке (Статья «Cryogenic Engine Thrust Chamber Technologies, 5th International Symposium / Propulsion in Space Transportation, фиг.14).

Основным недостатком данного способа настройки является то, что при установке форсунок в смесительную головку происходит перераспределение расхода по форсункам, связанное с конструктивными особенностями смесительной головки, точностью ее изготовления и взаимным влиянием форсунок друг на друга. Таким образом, форсунки, предварительно настроенные в определенном, достаточно узком, интервале после установки в смесительную головку обеспечивают расход в более широком диапазоне, что приводит к изменению расчетного соотношения компонентов и потерям удельного импульса тяги. В то же время изменение проходных сечений жиклеров с целью изменения расхода в составе смесительной головки нецелесообразно из-за получения нерасчетных условий входа и возможно только в сторону увеличения.

Для выравнивания распределения расхода газообразного компонента после газовода обычно используются газораспределительные решетки, представляющие собой профилированный диск с выполненными в нем отверстиями различного диаметра. При поступлении компонента из газовода за счет сопротивления диска решетки происходит перераспределение расхода по поверхности газораспределительной решетки в зависимости от месторасположения и диаметра выполненных в ней отверстий.

Основным недостатком данного способа выравнивания является то, что для обеспечения выравнивания необходимо установить газораспределительную решетку в смесительной головке, что ведет к усложнению конструкции смесительной головки, росту ее габаритов и массы, и обеспечить требуемый перепад давления на решетке. Кроме этого, при этом не учитываются индивидуальные особенности газового тракта каждой форсунки (Статья «Cryogenic Engine Thrust Chamber Technologies, 5th International Symposium / Propulsion in Space Transportation, фиг.6).

Оба способа выравнивания распределения компонентов топлива по форсункам использованы в смесительной голове двигателя SSME (Гахун Г.Г. и др. Конструкция и проектирование жидкостных ракетных двигателей. М.: Машиностроение, 1989, с.112, рис.8.4 - прототип).

Для выравнивания расхода генераторного газа в газоводе выполнено пять профилированных каналов, установлены направляющие перегородки за турбиной, увеличена высота специально спрофилированной предфорсуночной полости генераторного газа, проходная площадь которой уменьшается от периферии к центру головки. Кроме этого, на форсунки надеты специальные фильтры с достаточно мелкими отверстиями, которые, помимо своей основной функции - фильтрации мелких частиц, выполняют роль спрямляющих решеток или накопительных коллекторов.

Для выравнивания распределения кислорода предфорсуночная и, соответственно, межфорсуночная полости выполнены профилированными с уменьшением площади проходного сечения от периферии к центру головки. Это приводит к усложнению конструкции смесительных элементов и самой смесительной головки в целом.

Задачей изобретения является упрощение конструкции и повышение экономичности работы смесительной головки камеры за счет обеспечения заданной неравномерности распределения компонентов по форсункам смесительной головки и повышения, таким образом, значения удельного импульса тяги за счет обеспечения более качественного смесеобразования.

Решение поставленной задачи достигается тем, что в предложенной смесительной головке камеры ЖРД, содержащей корпус, днища, форсунки с каналами для подачи компонентов, установленные в днищах, устройство для выравнивания распределения расхода газообразного компонента по площади днища и форсункам, согласно изобретению устройство для выравнивания распределения расхода газообразного компонента выполнено в виде нескольких соосных коаксиальных цилиндров, имеющих возможность радиального вращения друг относительно друга, закрытых с одного торца и соединенных другим торцом с входной частью каждой форсунки, при этом в стенках каждого цилиндра выполнены пазы для подачи газообразного компонента.

Для обеспечения возможности изменения расходов газообразного компонента через форсунку как в большую, так и в меньшую стороны, а также для уменьшения дополнительного гидравлического сопротивления дросселирующего устройства целесообразно площадь пазов каждого цилиндра выполнить больше площади проходного сечения осевого канала форсунки.

Решение поставленной задачи обеспечивается способом обеспечения заданной расходонапряженности смесительной головки, заключающимся в предварительной настройке каждой форсунки на заданный расход, установке перед форсунками устройства для выравнивания распределения расхода в составе смесительной головки и последующем проведении предварительных испытаний с определением распределения компонента по днищу головки, при этом устройство для выравнивания распределения расхода устанавливают на входе в каждую форсунку, проводят предварительную настройку каждой форсунки на заданный расход в составе смесительной головки, затем определяют характеристики форсунки в составе смесительной головки и полученную неравномерность распределения компонента по днищу головки, изменяют положение регулирующих элементов устройства для выравнивания распределения расхода, установленных на входе в форсунку, и повторяют испытания с регулированием расхода через форсунку до получения требуемой неравномерности распределения.

Сопоставительный анализ заявляемого изобретения с прототипом и другими известными решениями в данной области техники показал, что изложенная совокупность признаков неизвестна из существующего уровня техники, на основании чего можно сделать вывод о соответствии технического решения критерию изобретения «новизна».

При анализе других известных технических решений в данной области техники признаки, отличающие заявленное изобретение от прототипа, не были выявлены, а изложенная совокупность признаков не следует явным образом для специалиста из существующего уровня техники, что позволяет сделать вывод о соответствии заявляемого технического решения критерию изобретения «изобретательский уровень».

Соответствие предлагаемого технического решения критерию изобретения «промышленная применимость» следует из приведенного ниже примера конкретного выполнения смесительной головки с дросселирующим устройством, позволяющим обеспечить настройку каждой форсунки на заданный расход в составе смесительной головки.

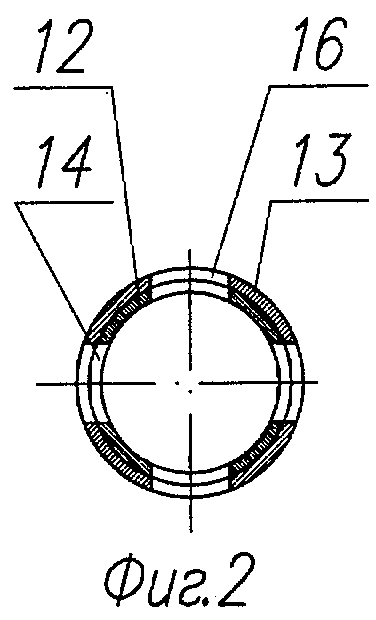

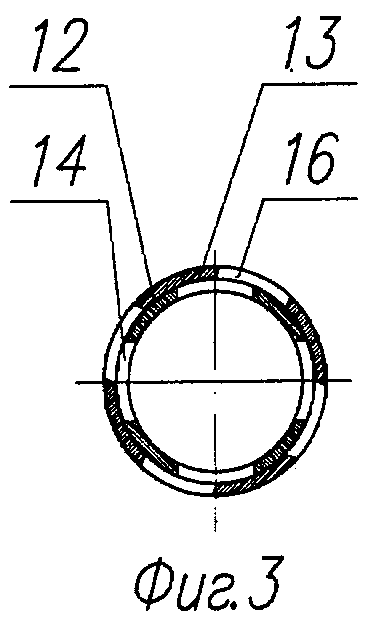

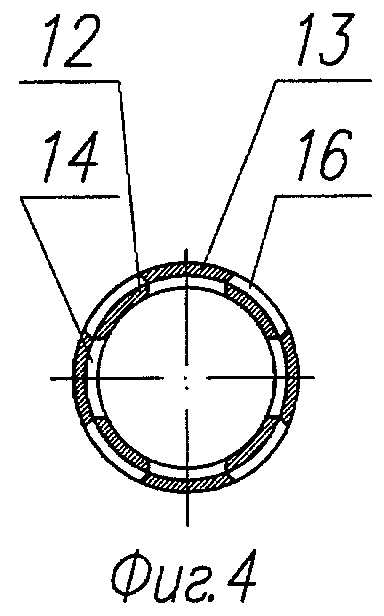

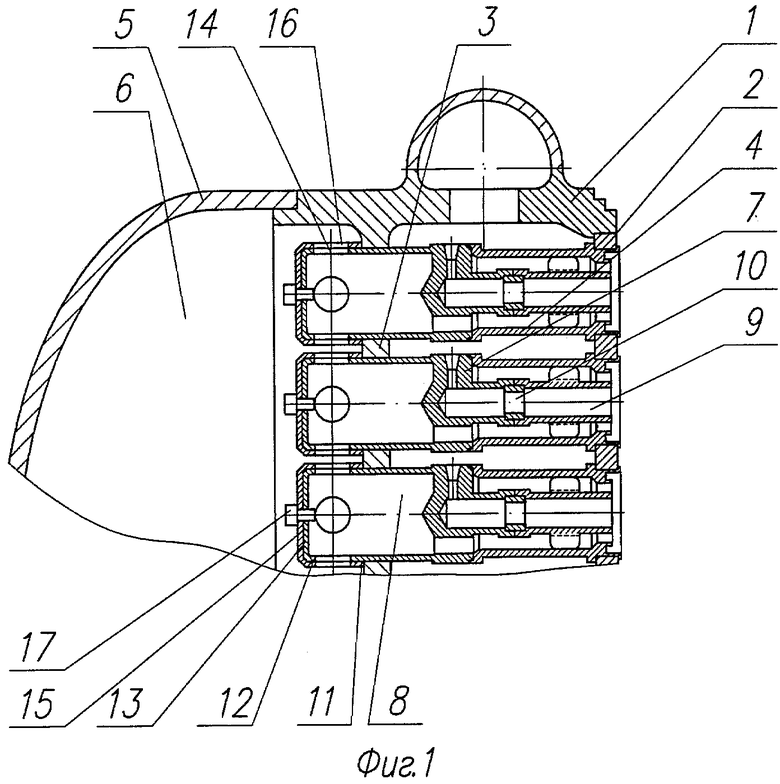

Преимущества настоящего изобретения станут понятны из следующего детального описания примера его выполнения, представленного на чертежах, где на фиг.1 показан осевой разрез предложенной смесительной головки, на фиг.2 - разрез А-А - поперечный разрез форсунки с устройством для настройки на заданный расход в положении цилиндров, когда каналы полностью открыты, на фиг.3 - разрез А-А - каналы открыты на 50%, на фиг.4 - каналы полностью перекрыты.

Основными элементами предложенной смесительной головки камеры ЖРД являются:

1 - корпус;

2 - плоское днище;

3 - плоское днище;

4 - форсунки;

5 - профилированное днище;

6 - полость подачи газообразного компонента;

7 - корпус;

8 - осевой канал;

9 - канал подачи жидкого компонента;

10 - жиклер;

11 - выравнивающее устройство;

12 - внутренний цилиндр;

13 - наружный цилиндр;

14 - пазы;

15 - днище;

16 - пазы;

17 - стопорный элемент.

Предложенная смесительная головка содержит корпус 1 с плоскими огневым днищем 2 и днищем 3, в которых установлены форсунки 4. Корпус 1, днища 2 и 3 образуют полость для подачи жидкого компонента. На корпус 1 установлено профилированное днище 5, образующее с днищем 3 профилированную полость 6 подачи газообразного компонента. Форсунка 4 состоит из корпуса 7, в котором выполнен осевой канал 8 для подачи газообразного компонента и канал 9 с жиклером 10 для подачи жидкого компонента. На входной части каждой форсунки 6 установлено устройство для выравнивания распределения расхода - выравнивающее устройство 11, состоящее, например, из двух коаксиальных цилиндров, внутреннего 12 и наружного 13, имеющих возможность радиального вращения друг относительно друга. В стенках цилиндра 12 выполнены пазы 14. Торец цилиндра 13 закрыт днищем 15, а в его стенках выполнены пазы 16. Для фиксации цилиндров друг относительно друга установлен стопорный элемент 17.

Предложенная смесительная головка работает следующим образом.

Перед установкой в камеру смесительная головка предварительно проливается (продувается) на модельных компонентах с имитатором газоводного устройства камеры с таким положением пазов 14 внутреннего 12 и пазов 16 наружного цилиндра 13, при котором проходная площадь пазов составляет 50% от их проходной площади.

При холодных испытаниях, продувках или проливках на модельных компонентах - воздухе или воде, определяется предварительное распределение расхода компонента по форсункам смесительной головки. Далее, в соответствии с полученным предварительным распределением расхода производится настройка каждой форсунки на заданный расход за счет изменения проходной площади входных пазов 14 и 16 путем вращения наружного цилиндра 13 относительно внутреннего цилиндра 12. При увеличении проходной площади пазов расход через форсунку увеличивается, при уменьшении - уменьшается. В требуемом положении цилиндры фиксируются при помощи стопорного элемента 17. Проводятся холодные испытания на модельном компоненте с выбранным и зафиксированным положением цилиндров, определяется расход через каждую форсунку и неравномерность распределения. При необходимости настройка путем изменения проходного сечения пазов 14 и 16 выравнивающего устройства 11 повторяется до получения требуемой неравномерности.

Настроенная головка устанавливается в камеру.

Окислитель из полости окислителя, образованной корпусом 1 и днищами 2, 3, через осевой канал 9 с жиклером 10 форсунки 4 подается в камеру сгорания.

Газообразный компонент из полости подачи газообразного компонента, образованной корпусом 1 и профилированным днищем 5, через пазы 14 и 16 внутреннего 12 и наружного цилиндра 13 соответственно устройства для выравнивания распределения расхода 11 через осевой канал 8 подается в камеру сгорания, причем при такой подаче газообразного компонента обеспечивается расчетное соотношение компонентов на каждой форсунке.

Использование предложенного технического решения позволит в ряде случаев не проводить настройку одиночных форсунок, упростить конструкцию смесительной головки за счет исключения газораспределительной решетки, обеспечить заданный расход компонента через каждую форсунку в составе смесительной головки, снизить тем самым неравномерность распределения компонентов по форсункам смесительной головки до минимума и повысить удельный импульс тяги за счет обеспечения расчетного соотношения компонентов и заданной расходонапряженности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2005 |

|

RU2291976C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2451200C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2445498C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2445494C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2481485C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2479739C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2479740C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2480607C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2480606C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2481487C1 |

Изобретение относится к области энергетических установок, а именно к устройствам для перемешивания и распыливания компонентов топлива, и может быть использовано при разработке форсунок и смесительных головок жидкостных ракетных двигателей (ЖРД). В предложенной смесительной головке камеры ЖРД устройство для выравнивания распределения расхода газообразного компонента выполнено в виде нескольких соосных коаксиальных цилиндров, имеющих возможность радиального вращения друг относительно друга, закрытых с одного торца и соединенных другим торцом с входной частью каждой форсунки, при этом в стенках каждого цилиндра выполнены пазы для подачи газообразного компонента. Для обеспечения возможности изменения расходов газообразного компонента через форсунку как в большую, так и в меньшую стороны целесообразно площадь пазов каждого цилиндра выполнить больше площади проходного сечения осевого канала форсунки. Предложен способ обеспечения заданной расходонапряженности смесительной головки, заключающийся в предварительной настройке каждой форсунки на заданный расход, установке перед форсунками устройства для выравнивания распределения расхода в составе смесительной головки и последующем проведении предварительных испытаний с определением распределения компонента по днищу головки, при этом устройство для выравнивания распределения расхода устанавливают на входе в каждую форсунку, проводят предварительную настройку каждой форсунки на заданный расход в составе смесительной головки, затем определяют характеристики форсунки в составе смесительной головки и полученную неравномерность распределения компонента по днищу головки, изменяют положение регулирующих элементов устройства для выравнивания распределения расхода, установленных на входе в форсунку, и повторяют испытания с регулированием расхода через форсунку до получения требуемой неравномерности распределения. 2 н. и 1 з.п. ф-лы, 4 ил.

| ГАХУН Г.Г | |||

| и др | |||

| Конструкция и проектирование жидкостных ракетных двигателей | |||

| - М.: Машиностроение, 1989, с.112 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2170841C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА | 1993 |

|

RU2066780C1 |

| Способ получения строительного материала из смеси измельченного бытового полиэтилена и золы от сжигания осадков сточных вод | 2019 |

|

RU2705120C1 |

| DE 20585839 A, 18.10.1973 | |||

| US 3446024 A, 27.05.1969. | |||

Авторы

Даты

2008-05-20—Публикация

2006-10-12—Подача