Предлагаемое техническое решение относится к теплообменникам, предназначенным для нагревания протекающей внутри теплообменника жидкости в потоке горячих газов, но может использоваться и в других устройствах для нагревания или охлаждения газа или жидкости.

Известен теплообменник (прототип для 1-ого и 2-ого варианта), включающий параллельные секции из ряда оребренных прямолинейных труб, на концах которых установлены коллекторы, боковины с кронштейнами для крепления теплообменника (см. книгу: В.В.Бурков, А.И.Индейкин «Автотракторные радиаторы». Ленинград: Машиностроение, Ленинградское отделение, 1978 год, с.8, 9, рис.1.1).

При такой конструкции теплообменника, когда боковины жестко соединены с коллекторами, при воздействии высоких температур, в элементах конструкции возникают различные температурные расширения металла, что приводит к возникновению трещин, например, в местах соединений труб с коллекторами вблизи с боковинами.

Предлагаемая конструкция решает задачу уменьшения отрицательного воздействия температурных расширений металла на элементы конструкции.

Для достижения указанного технического результата (вариант первый) в теплообменнике, содержащем параллельные секции из ряда оребренных прямолинейных труб, на концах которых установлены коллекторы, боковины с кронштейнами для крепления теплообменника, новым является то, что коллекторы выполнены трубчатыми и установлены на концах каждой секции, коллекторы последовательно соединены с помощью трубчатых колен, а каждая боковина жестко соединена с ребрами конечных секций.

Боковины могут иметь П-образную форму и их борта могут охватывать ребра конечных секций.

Боковины в месте соединения их с ребрами целесообразно выполнить с отверстиями. Кронштейны для крепления теплообменника целесообразно выполнить из тела боковин.

Такая конструкция теплообменника позволяет значительно снизить отрицательные воздействия температурных расширений на элементы конструкции (упругая конструкция выполнена по принципу спиральной пружины). Выполнение кронштейнов из тела боковин уменьшает количество деталей для теплообменника. П-образная форма боковин упрощает сборку теплообменника и повышает его жесткость.

Для достижения указанного технического результата (второй вариант) в теплообменнике, содержащем параллельные секции из ряда оребренных прямолинейных труб, на концах которых установлены коллекторы, боковины с кронштейнами для крепления теплообменника, новым является то, что коллекторы выполнены трубчатыми и установлены на концах каждой секции, коллекторы последовательно соединены с помощью трубчатых колен, каждая боковина симметрично, жестко соединена с ребрами одной из конечных секций, а концы противоположных сторон боковин соединены друг с другом.

Боковины в месте соединения с ребрами целесообразно выполнить с отверстиями. Кронштейны для крепления теплообменника целесообразно выполнить из тела боковин.

Такая конструкция теплообменника позволяет значительно снизить отрицательные воздействия температурных расширений на элементы конструкции (упругая конструкция выполнена по принципу спиральной пружины). Выполнение кронштейнов из тела боковин уменьшает количество деталей для теплообменника.

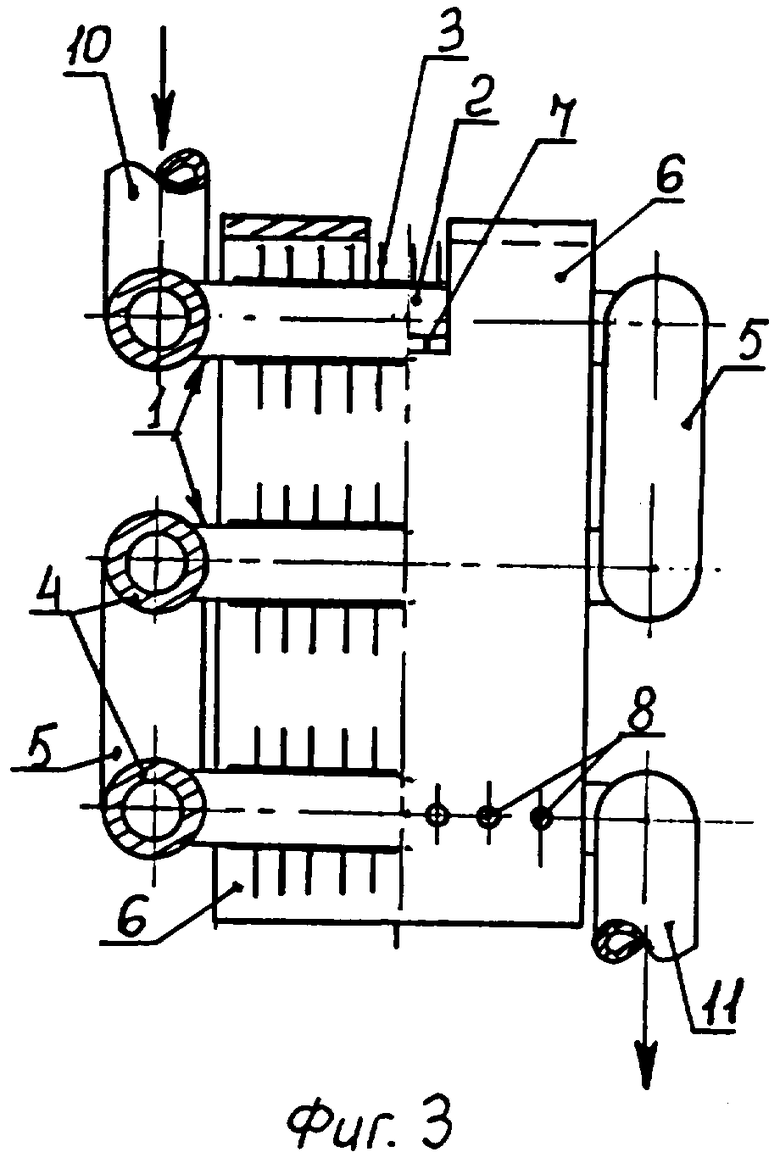

На фиг.1 изображен теплообменник (вариант 1), вид спереди.

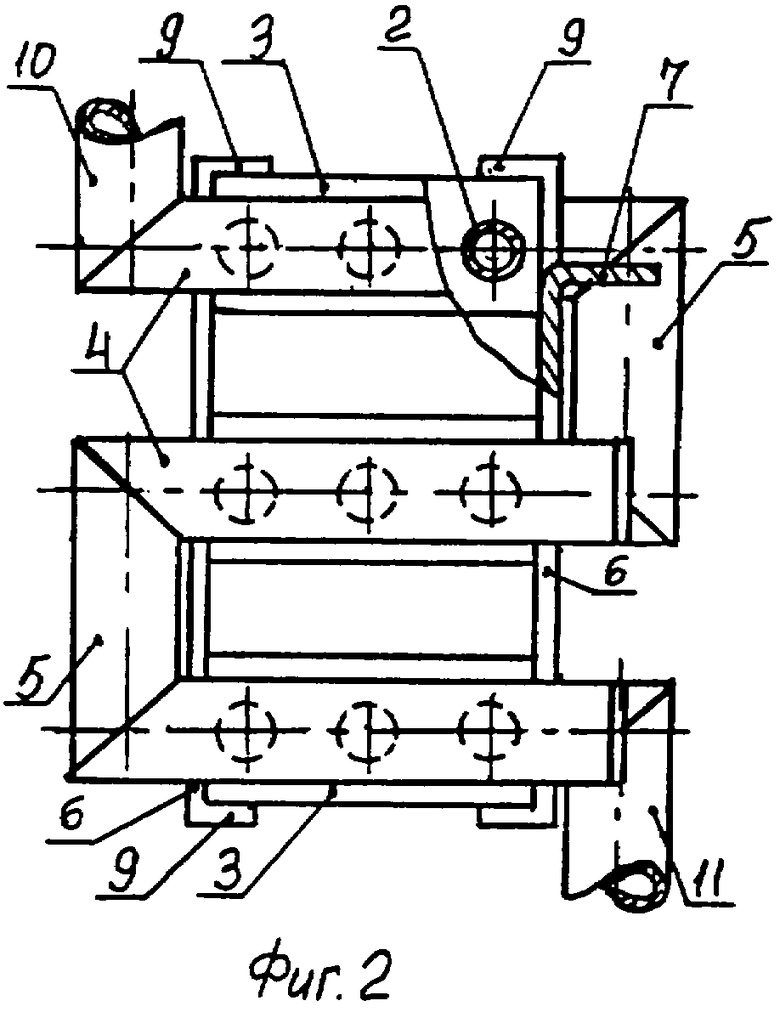

На фиг.2 изображен теплообменник (вариант 1), вид сбоку с местным разрезом.

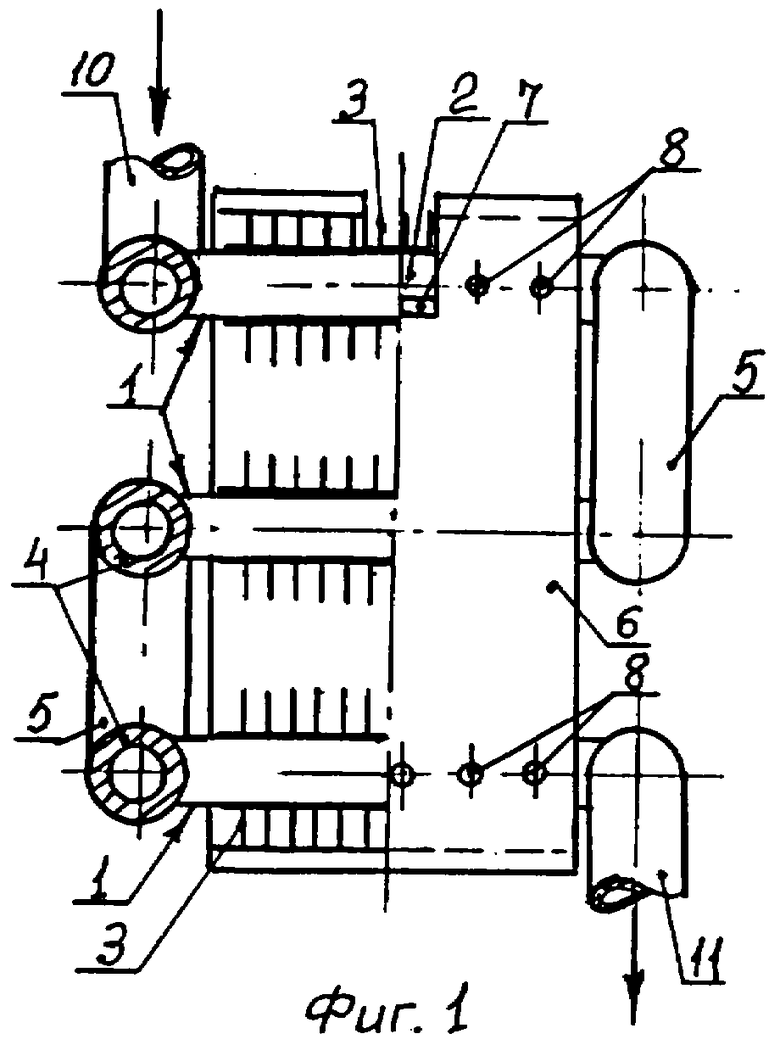

На фиг.3 изображен теплообменник (вариант 2), вид спереди.

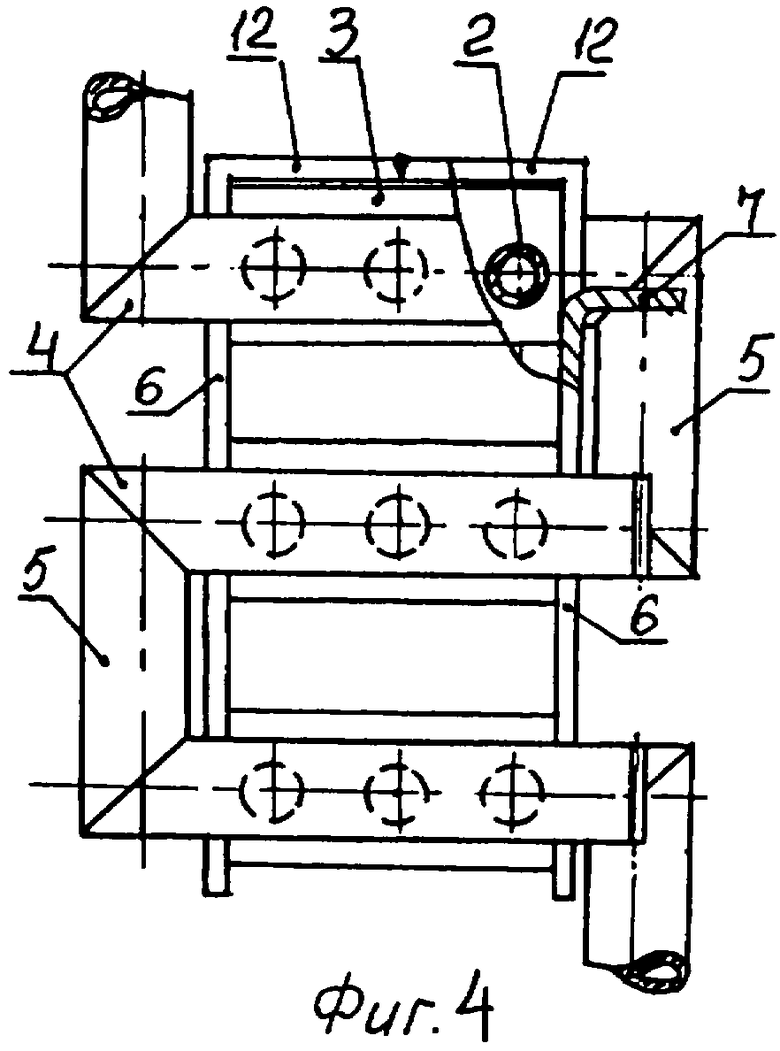

На фиг.4 изображен теплообменник (вариант 2), вид сбоку с местным разрезом.

Теплообменник (вариант 1) состоит из параллельных секций 1. Каждая секция 1 состоит из ряда прямолинейных труб 2. Трубы 2 имеют ребра 3. На концах труб 2 каждой секции 1 установлены трубчатые коллекторы 4. Коллекторы 4 соединены последовательно с помощью трубчатых колен 5. Теплообменник имеет боковины 6 с кронштейнами 7 для крепления теплообменника. В боковинах 6 выполнены отверстия 8, через которые боковины 6 припаиваются к ребрам 3 конечных секций 1. Боковины 6 имеют П-образную форму и их борта 9 охватывают ребра 3 конечных секций 1. Теплообменник имеет вход 10 и выход 11.

Теплообменник работает следующим образом. Теплообменник устанавливают в поток горячих газов, а на вход 10 подают холодную воду. Вода проходит по трубам 2 каждой секции 1, нагревается и поступает на выход 11. В процессе нагревания в потоке горячих газов элементы конструкции удлиняются, но благодаря тому, что боковины 6 припаяны только к крайним секциям 1, теплообменник, работая как «пружина», компенсирует температурные воздействия.

Боковины 6 теплообменника могут быть плоскими и не иметь отверстий 8. Кронштейны 7 могут быть выполнены из отдельных деталей с последующим их закреплением на боковинах.

Теплообменник (вариант 2) состоит из параллельных секций 1. Каждая секция 1 состоит из ряда прямолинейных труб 2. Трубы 2 имеют ребра 3. На концах труб 2 каждой секции 1 установлены трубчатые коллекторы 4. Коллекторы 4 соединены последовательно с помощью трубчатых колен 5. Теплообменник имеет боковины 6 с кронштейнами 7 для крепления теплообменника. Каждая боковина 6 симметрично соединена с ребрами одной из конечных секций 1 методом пайки. Для этого в боковинах 6 в месте соединения выполнены отверстия 8. Концы противоположных сторон боковин 6 имеют борта 12, которые охватывают ребра конечной секции 1 и соединены между собой методом пайки. Кронштейны 7 выполнены из тела боковин 6. Теплообменник имеет вход 10 и выход 11.

Теплообменник работает следующим образом.

Теплообменник устанавливают в поток горячих газов, а на вход 10 подают холодную воду. Вода проходит по трубам 2 каждой секции 1, нагревается и поступает на выход 11. В процессе нагревания в потоке горячих газов элементы конструкции удлиняются, но благодаря тому, что боковины 6 припаяны симметрично только к ребрам одной крайней секции 1, конструкция практически не испытывает отрицательных температурных воздействий.

Боковины 6 теплообменника могут выполняться без отверстия 8. Кронштейны 7 могут быть выполнены как отдельные детали с последующим их закрытием на боковинах. В случае изготовления теплообменника, например, из нержавеющей стали элементы конструкции могут соединяться методом сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЕКЦИОННЫЙ ТЕПЛООБМЕННИК | 2005 |

|

RU2294503C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2005 |

|

RU2294502C1 |

| БЛОК ТЕПЛООБМЕННИКОВ | 2005 |

|

RU2324883C2 |

| Теплообменник | 1985 |

|

SU1291811A1 |

| Пластмассовый теплообменник | 1985 |

|

SU1270533A1 |

| Теплообменная поверхность | 1988 |

|

SU1663377A1 |

| Теплообменная труба овального сечения | 1990 |

|

SU1768916A1 |

| Коллектор теплообменного аппарата | 1987 |

|

SU1502955A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАБОЧИХ ХАРАКТЕРИСТИК ТЕПЛООБМЕННИКОВ | 2013 |

|

RU2544365C2 |

| Радиаторный блок многоконтурной системы охлаждения транспортной силовой установки | 1986 |

|

SU1379772A1 |

Изобретение предназначено для теплообмена и может быть использовано в других устройствах для нагревания или охлаждения газа или жидкости. Теплообменник содержит параллельно секции из ряда оребренных прямолинейных труб, на концах которых установлены коллекторы, боковины с кронштейнами для крепления теплообменника, причем коллекторы выполнены трубчатыми и установлены на концах каждой секции, коллекторы последовательно соединены с помощью трубчатых колен, а каждая боковина жестко соединена с ребрами конечных секций. Для этого в месте соединения боковин с ребрами в боковинах могут быть выполнены П-образной формы, а их борта охватывают ребра конечных секций. Кронштейны для крепления теплообменника могут быть выполнены из тела боковин. Возможен вариант выполнения теплообменника, когда боковины симметрично, жестко соединены с ребрами одной из конечных секций, а концы противоположных сторон боковин соединены друг с другом. Изобретение позволяетуменьшить отрицательные воздействия температурных расширений металла на элементы конструкции. 2 н. 5 з.п. ф-лы, 4 ил.

| Способ соединения резьбовых деталей | 1936 |

|

SU49212A1 |

| ПОДВИЖНАЯ ДИАГРАММА | 1925 |

|

SU2861A1 |

| Радиатор | 1980 |

|

SU964747A1 |

| Теплообменник | 1986 |

|

SU1359626A1 |

| US 3439738 А, 22.04.1962. | |||

Авторы

Даты

2008-05-20—Публикация

2005-12-06—Подача