Область техники

Настоящее изобретение относится к модулю измерительного преобразователя давления с устойчивым к утечке кожухом датчика.

Предшествующий уровень техники

Компланарные измерительные преобразователи давления обычно соединяют с отдельным фланцем давления или коллектором клапана, чтобы осуществить подсоединение к трубам с резьбой в системе технологической текучей среды. Использование фланца давления или коллектора клапана увеличивает стоимость, может ухудшать рабочие характеристики и добавляет в систему точки просачивания.

Компланарные измерительные преобразователи давления имеют диафрагмы изолятора, которые обычно приварены непосредственно к кожуху модуля, который соединен с фланцем давления с использованием монтажных болтов. Когда корпус кожуха модуля подвергают механическому напряжению от натяжных монтажных болтов, механическое напряжение может деформировать кожух модуля и диафрагмы изолятора, приводя к ошибкам измерения.

Сущность изобретения

Технической задачей настоящего изобретения является увеличение пропускной способности компланарных измерительных преобразователей давления. Варианты осуществления настоящего изобретения обеспечивают такой модуль измерительного преобразователя давления и дают другие преимущества по сравнению с предшествующим уровнем техники.

Модуль измерительного преобразователя давления согласно изобретению, содержит сборку датчика. Сборка датчика включает в себя датчик давления, элементы изолятора текучей среды и трубы. Трубы продолжаются от датчика давления к элементам изолятора текучей среды.

Модуль измерительного преобразователя давления также содержит кожух модуля. Кожух модуля образует полость, в которой находится датчик давления. Кожух модуля включает в себя несущие элементы, присоединенные к элементам изолятора текучей среды, чтобы обеспечивать барьеры для просачивания технологической текучей среды в полость.

Модуль давления также содержит технологические впускные отверстия с резьбой, выполненные на внешней поверхности нижней части кожуха модуля. Технологические впускные отверстия с резьбой связывают технологические текучие среды с элементами изолятора текучей среды через технологические проходы в кожухе модуля.

Краткое описание чертежей

Другие признаки и преимущества, которые характеризуют варианты осуществления настоящего изобретения, описаны ниже со ссылками на сопровождающие чертежи, на которых:

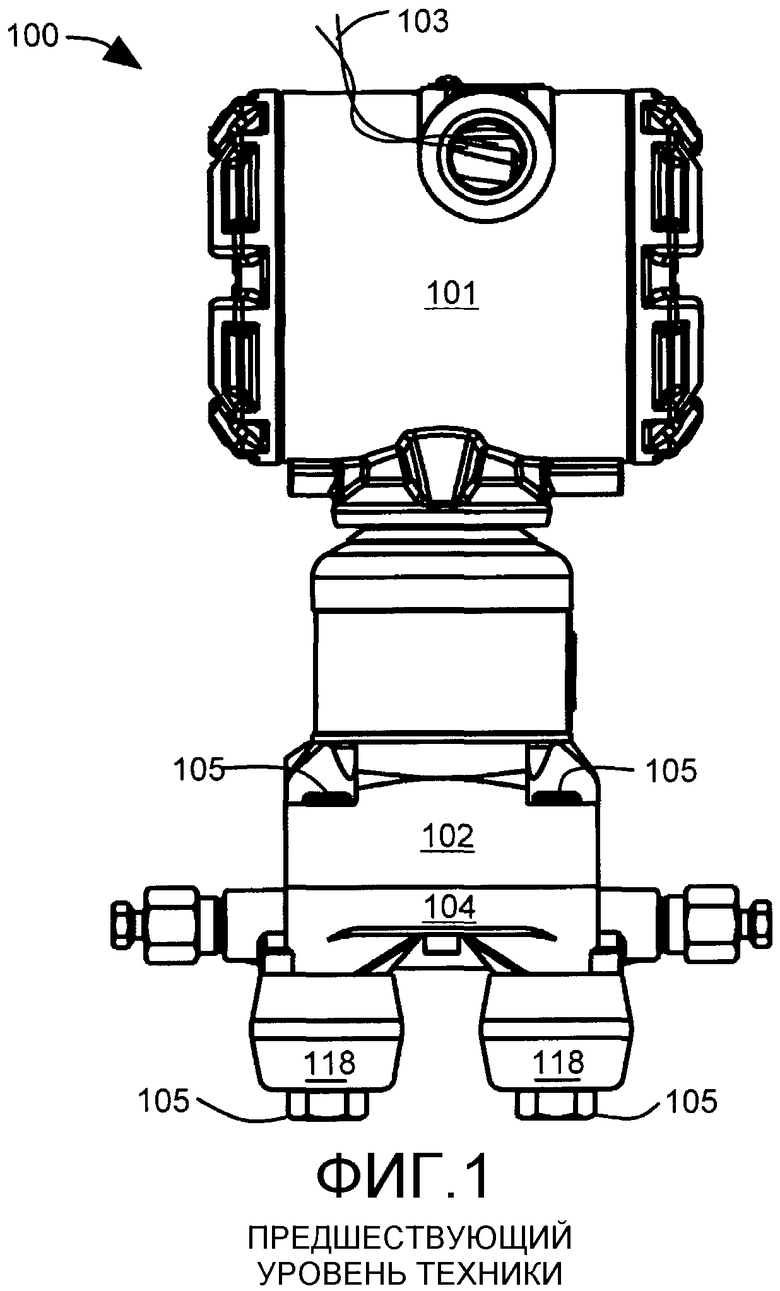

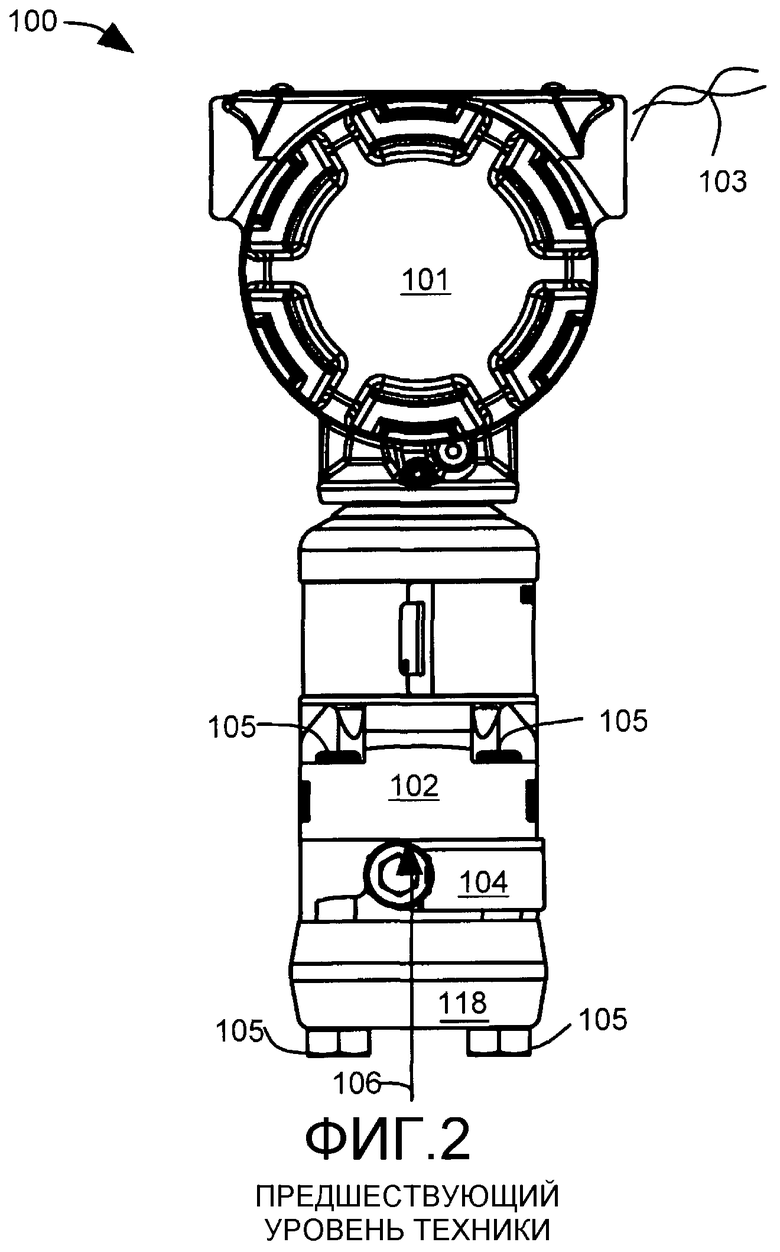

Фиг.1-2 изображают виды спереди и сбоку известного измерительного преобразователя давления;

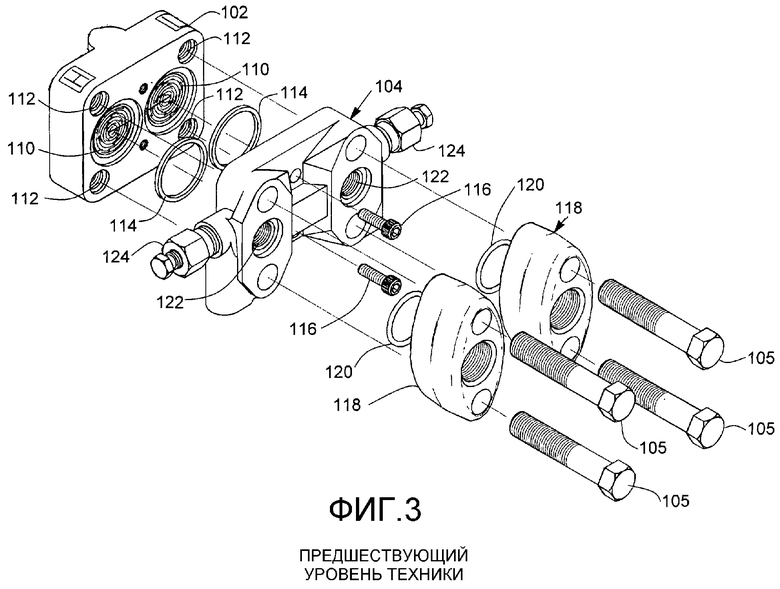

Фиг.3 - общий вид в разобранном виде части известного кожуха модуля, фланца давления и болтов;

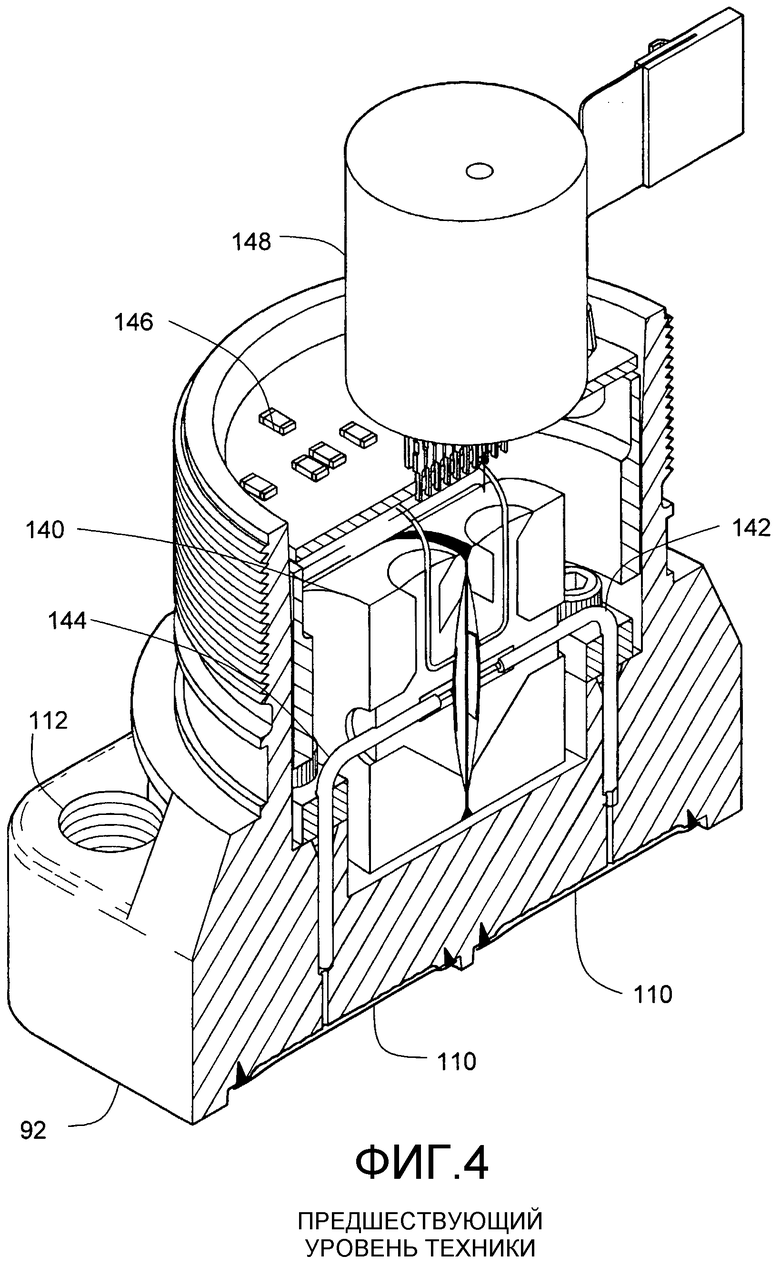

Фиг.4 - общий вид разреза известного кожуха модуля;

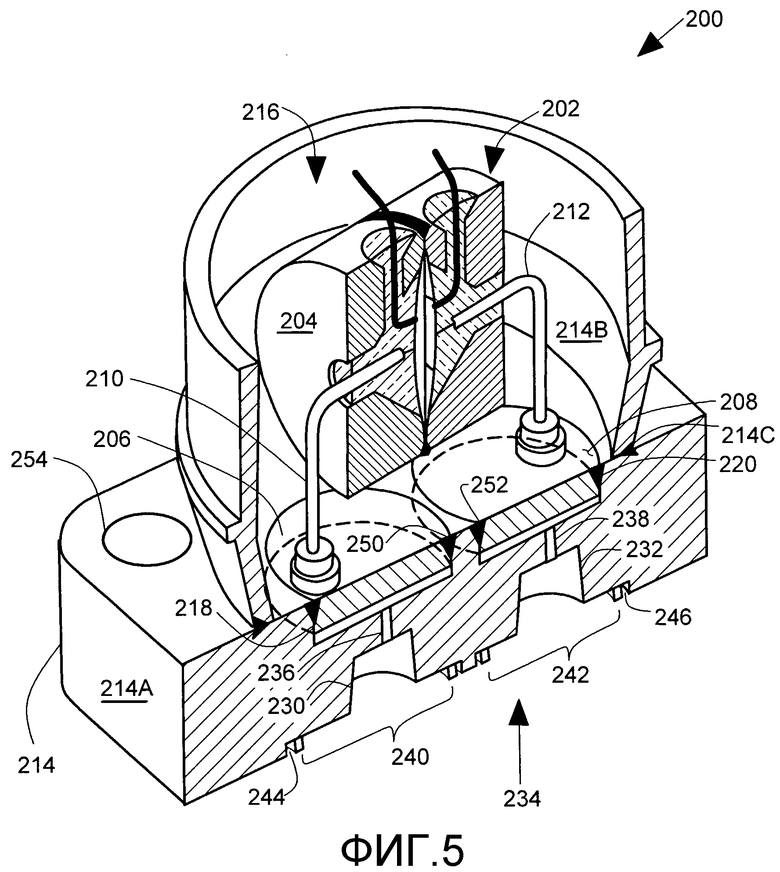

Фиг.5 - общий вид разреза модуля давления согласно изобретению;

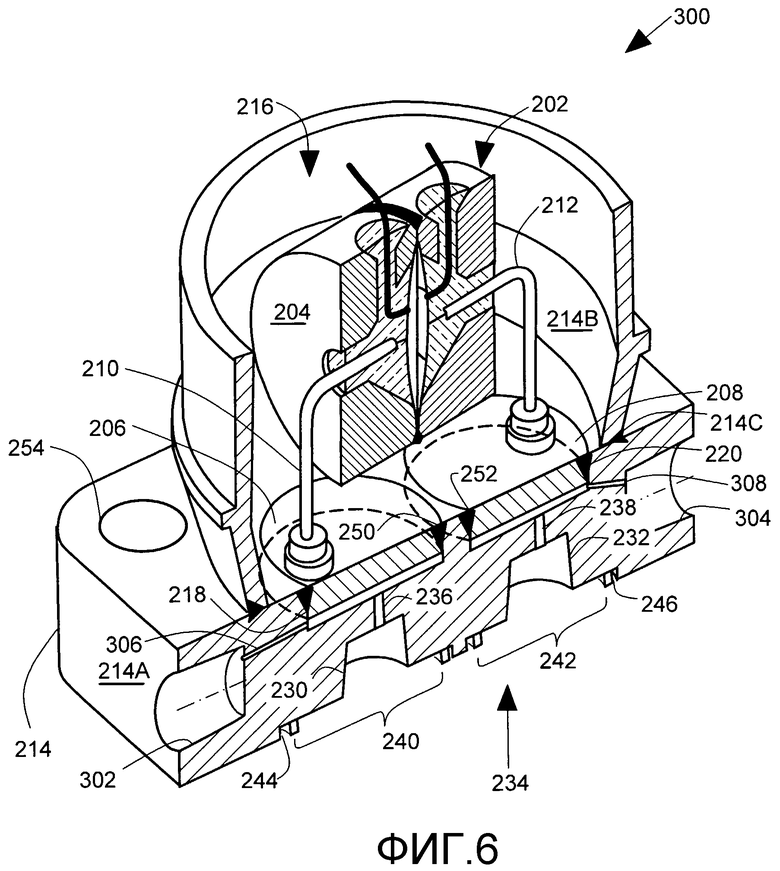

Фиг.6 общий вид разреза второго варианта осуществления модуля давления согласно изобретению;

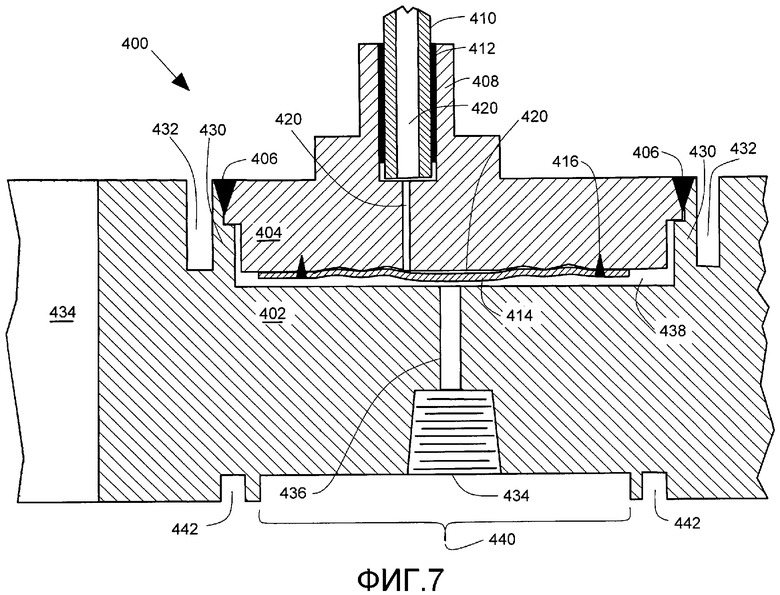

Фиг.7 - осевой разрез первого варианта осуществления элемента изолятора текучей среды и кожуха модуля согласно изобретению;

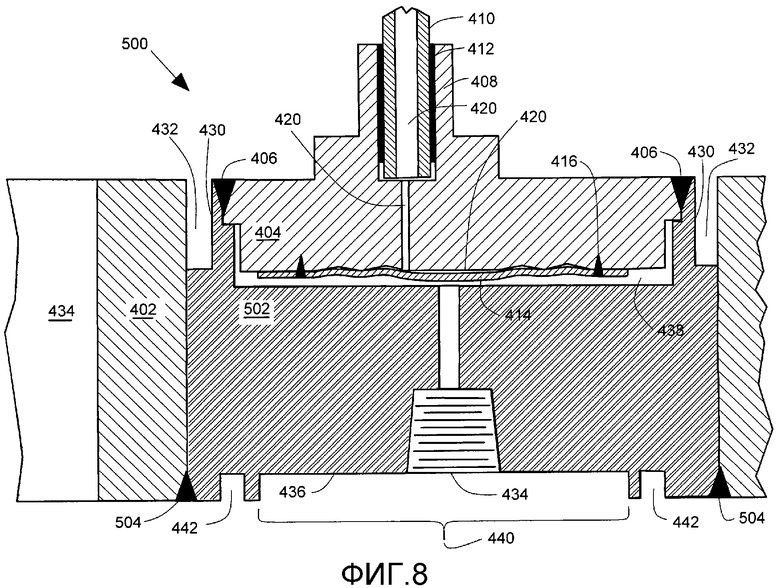

Фиг.8 - осевой разрез второго варианта осуществления элемента изолятора текучей среды и кожуха модуля согласно изобретению;

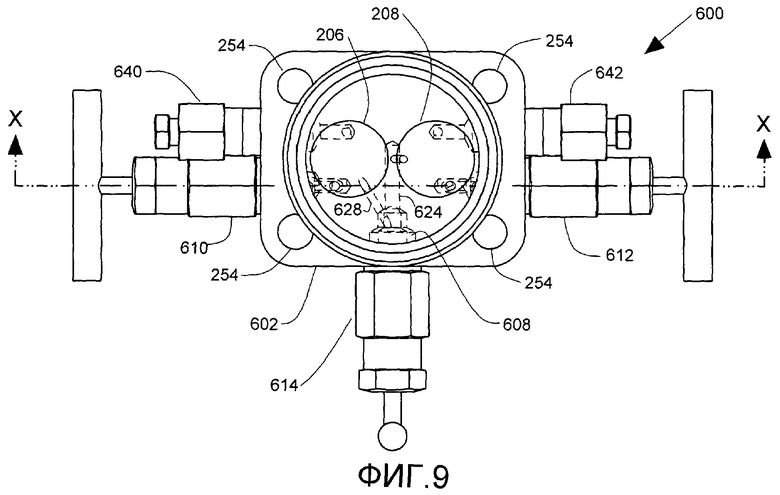

Фиг.9 - вид сверху третьего варианта осуществления модуля давления согласно изобретению;

Фиг.10 - разрез по линии X-X на фиг.9 модуля давления согласно изобретению;

Фиг.11 - вид справа модуля давления, показанного на фиг.9, согласно изобретению;

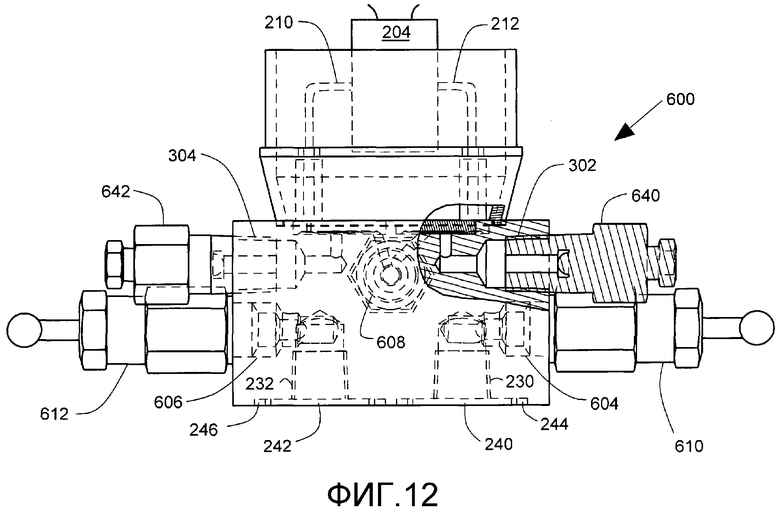

Фиг.12 - вид сбоку модуля давления с частичным разрезом по линии XII-XII на фиг.11 согласно изобретению;

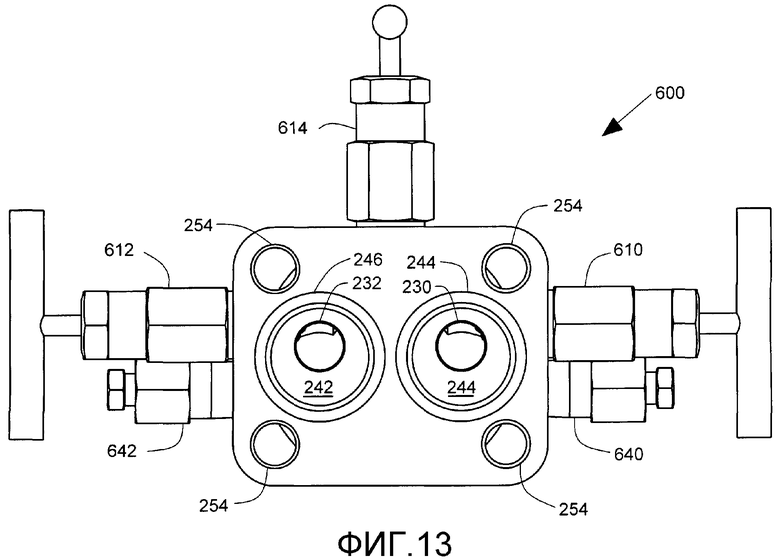

Фиг.13 - вид снизу модуля давления согласно изобретению.

Подробное описание предпочтительных вариантов осуществления изобретения

В вариантах осуществления (фиг.5-13), диафрагмы изолятора включены в элементы изолятора текучей среды, которые отделены от кожуха модуля. Элементы изолятора текучей среды присоединены к кожуху модуля так, что диафрагмы изолятора изолированы от напряжений (эффекты фланцевания) в кожухе модуля под действием сжатия монтажных болтов или резьбовых соединений. Соединения предпочтительно сваривают, чтобы обеспечить герметичное уплотнение. Термины "сварное соединение" и "сваривают" относятся к соединению металлических или керамических частей посредством нагревания соединения между частями так, чтобы части объединились, образуя герметичное уплотнение, которое не зависит от механических компрессионных уплотнений. Сварка включает в себя различные известные способы соединения частей посредством нагревания. Сварка включает в себя, например, соединение с присадочным материалом или без него, лазерную, электрическую и газовую сварку, а также пайку мягкими припоями или твердыми припоями.

Устройство содержит впускные отверстия, выполненные непосредственно в кожухе модуля, и устраняет необходимость в отдельном фланце давления или коллекторе клапана, таким образом улучшая безопасность и надежность путем устранения механических компрессионных уплотнений, которые подвержены химической коррозии и утечке.

В предпочтительном варианте выполнения устройства модуль давления содержит такой же болт и плоскую конфигурацию технологического впускного отверстия как и у существующих измерительных преобразователей, так что, если необходимо, устройство является обратно совместимым с имеющимися установками технологической текучей среды. Конструкция позволяет уменьшить вес и стоимость, поскольку исключен фланец давления, и упростить операцию механической обработки. Дополнительное снижение стоимости достигается благодаря упрощению операций механической обработки и материалам, которые используют для изготовления элементов изолятора текучей среды и кожуха модуля. Использование элемента изолятора текучей среды предпочтительно обеспечивает возможность механической обработки скрученной конфигурации изолятора вокруг средней линии, общей с опорным блоком изолятора. Конструкции опорного блока и кожуха модуля обеспечивают возможность производить обе части путем машинной обработки из стандартной промышленной прутковой заготовки. Уменьшенный размер и упрощенная геометрия блока изолятора также обеспечивают возможность формирования этой части из керамического материала. В некоторых высокотемпературных средах керамика является предпочтительным материалом, потому что она является термоизолирующей и может ограничивать тепловой поток от технологических текучих сред к датчику 204, улучшая работу датчика 204.

На фиг.1-2 представлены виды спереди и сбоку известного измерительного преобразователя 100 давления. Измерительный преобразователь 100 давления содержит кожух 101 для электронных схем, в котором размещена электронная схема, и кожух 102 модуля, в котором размещены диафрагмы изолятора, датчик давления и связанные схемы датчика. Кожух 102 модуля соединен с фланцем 104 давления болтами 105. Болты 105 также проходят через переходные соединительные муфты 118 фланца. Переходные соединительные муфты 118 фланца имеют впускные отверстия с резьбой, которые можно соединять с технологическими трубами с резьбой (не показаны). Фланец 104 давления обеспечивает одно или более воздействий 106 (показано стрелкой) технологической текучей среды на измерительный преобразователь 100 для измерения давления. Измерительный преобразователь 100 давления соединен с технологическим электрическим контуром 103, который подает электропитание на измерительный преобразователь 100 давления и обеспечивает двунаправленную связь для использования в системе управления производственным процессом. Соединение кожуха 102 модуля с фланцем 104 давления и болтами 105 более подробно описано ниже.

На фиг.3 представлен в разобранном виде нижний участок кожуха 102 модуля, фланец 104 давления, переходные соединительные муфты 118 фланца и болты 105.

Кожух 102 модуля содержит диафрагмы 110 изолятора, которые приварены непосредственно к кожуху 102 модуля. Кожух 102 модуля также содержит болтовые отверстия 112 с резьбой в стандартной конфигурации вокруг диафрагм 110 изолятора. Прокладки 114 являются механическими компрессионными уплотнениями, которые уплотняют фланец 104 давления относительно кожуха 102 модуля вокруг диафрагм 110 изолятора. Винты 116 временно удерживают фланец 104 давления и прокладки 114 на месте во время отгрузки и до выполнения подсоединений промысловой обработки. Фланец 104 давления оборудован дренажным/спускным клапанами 124.

Переходные соединительные муфты 118 фланца навинчены на трубопровод технологической текучей среды (не показан) и затем уплотнены относительно фланца 104 давления прокладками 120. Прокладки 120 являются уплотнениями механического компрессионного типа. В качестве альтернативы использованию переходных соединительных муфт 118 фланца, технологические трубы можно ввинчивать непосредственно в резьбовые отверстия 122 во фланце 104 давления. Болты 105 проходят через переходные соединительные муфты 118 фланца (когда они используются), через фланец 104 давления и ввинчены в резьбовые болтовые отверстия 112. Когда болты 105 стягивают, прокладки 114 и 120 сжимаются, обеспечивая механические компрессионные уплотнения для сдерживания распространения технологической текучей среды. Прокладки 114, 120 обеспечивают механические компрессионные уплотнения, которые являются потенциальной точкой просачивания для технологической текучей среды.

В показанных ниже вариантах осуществления изобретения изображено устройство, которое улучшает безопасность и надежность посредством снижения возможности для просачивания, предоставляемой механическими компрессионными уплотнениями прокладок 114, 120. В показанных ниже вариантах технологический трубопровод непосредственно ввинчен в резьбовые технологические впускные отверстия в кожухе модуля, устраняя необходимость в прокладках 114, 120.

На фиг.4 изображен разрез кожуха 92 модуля. Датчик 140 давления, расположенный внутри кожуха 92 модуля, подсоединен трубами 142, 144 к диафрагмам 110 изолятора. Диафрагмы 110 изолятора приварены непосредственно к кожуху 92 модуля. Монтажная плата 146 содержит схемы, на которые поступают электрические сигналы производственного процесса от датчика 142. В кабельном барабане 148 плоского кабеля размещен плоский кабель, который обеспечивает электрические соединения от монтажной платы 146 к схемам в кожухе для электронных схем (типа кожуха 101 на фиг.1-2). Когда болты (типа болтов 105 на фиг.1-3) затягивают в болтовых отверстиях 112 с резьбой, кожух 102 модуля может деформироваться, поскольку технологический фланец (типа технологического фланца 104 на фиг.1) и прокладки (типа прокладок 114 на фиг.2) туго затягивают относительно кожуха 92 модуля. Потенциальная деформация кожуха 92 модуля может искривить диафрагмы 110 изолятора, приводя к ошибкам измерения.

Однако в изображенных ниже вариантах осуществления изобретения диафрагмы изолятора включены в элементы изолятора текучей среды, которые отделены от кожуха модуля. Эта изоляция предотвращает передачу нежелательных механических напряжений диафрагмам изолятора. Также в изображенных ниже вариантах осуществления изобретения систему трубопроводов можно ввинчивать непосредственно в кожух модуля, устраняя необходимость в технологическом фланце, прокладках и скреплении болтами.

На фиг.5 показан разрез первого варианта осуществления модуля 200 давления.

Модуль 200 давления содержит сборку 202 датчика. Сборка 202 датчика содержит датчик 204 давления, элементы 206, 208 изолятора текучей среды и трубы 210, 212, продолжающиеся от датчика 204 давления к элементам 206, 208 изолятора текучей среды. Кожух 214 модуля образует полость 216, в которой размещен датчик 204 давления. Кожух 214 модуля содержит несущие элементы или стенки 218, 220 гнезд, поддерживающие элементы 206, 208 изолятора текучей среды, обеспечивая изоляцию от механического напряжения между кожухом 214 модуля и элементами 206, 208 изолятора текучей среды. Устройство элементов 206, 208 изолятора текучей среды и стенок 218, 220 описано более подробно ниже и показано на фиг.7-8. В предпочтительном варианте устройства кожух 214 модуля содержит основание 214A, которое обрабатывают на станке из стандартной прямоугольной прутковой заготовки, и втулку 214B с резьбой, которую обрабатывают на станке из стандартной цилиндрической трубчатой заготовки. Основание 214A и втулку 214B сваривают вместе цилиндрическим сварным соединением 214C.

Технологические впускные отверстия 230, 232 с резьбой выполнены на внешней поверхности 234 нижней части кожуха 214 модуля. Технологические впускные отверстия 230, 232 с резьбой связывают технологические текучие среды с элементами 206, 208 изолятора текучей среды через технологические проходы 236, 238 в кожухе 214 модуля. Технологические впускные отверстия 230, 232 с резьбой предпочтительно нарезают конической трубной резьбой, которую можно использовать с различными коммерчески доступными герметиками PTFE (политетрафторэтилен) (типа герметиков Teflon™), чтобы обеспечить уплотнения высокой надежности для системы трубопроводов с конической резьбой.

В альтернативном варианте осуществления плоские технологические впускные отверстия 240, 242 содержат цилиндрические углубления, окружающие каждое технологическое впускное отверстие 230, 232 с резьбой. Поверхности 244, 246 уплотнений прокладок окружают каждое из плоских технологических впускных отверстий 240, 242. Эти плоские технологические впускные отверстия 240, 242 и поверхности 244, 246 уплотнений прокладок обеспечивают обратную совместимость кожуха 214 модуля в отношении способности соединяться с соединительными системами старого типа, такими как система, показанная на фиг.3. Поверхности 244, 246 уплотнений обычно содержат проточки, однако, поверхности 244, 246 уплотнений могут быть плоскими, если проточки выполнены на сопряженных поверхностях фланца давления.

В этом варианте осуществления соединения 250, 252, которые являются предпочтительно сварными соединениями, соединяют элементы 206, 208 изолятора текучей среды с опорными элементам 218, 220 так, что соединения 250, 252 образуют барьеры для просачивания технологической текучей среды в полость 216. Соединения 250, 252 являются предпочтительно лазерными сварными соединениями непрерывной окружности, окружающей каждый из элементов 206, 208 изолятора текучей среды. Технологические проходы 236, 238 не содержат механических компрессионных уплотнений типа прокладок. Имеется прямое соединение через твердый кожух 214 модуля от технологических впускных отверстий 230, 232 с резьбой к элементам 206, 208 изолятора текучей среды. Единственными уплотнениями, встречающимися в кожухе модуля технологической текучей среды, являются соединения 250, 252, которые весьма надежны и герметичны и не зависят от компрессионных уплотнений. Следует оценить, что элементы изолятора можно присоединять к кожуху модуля различными способами, чтобы образовывать герметичное уплотнение. Например, элемент изолятора можно выполнить из керамического материала и припаивать твердым припоем к кожуху.

Одно из четырех болтовых отверстий 254 с резьбой показано на фиг.5. Болтовые отверстия 254 не используют, когда измерительный преобразователь устанавливают, используя технологические впускные отверстия 230, 232 с резьбой. Однако в предпочтительном варианте устройства болтовые отверстия 254 возможны для установки с обратной совместимостью, используя старую систему соединения, показанную на фиг.3.

На фиг.6 показан разрез другого варианта осуществления модуля 300 давления. Модуль 300 давления аналогичен модулю 200 давления на фиг.5. Модуль давления содержит дренажные/спускные-впускные отверстия 302, 304 с резьбой и дренажные/спускные проходы 306, 308, продолжающиеся между стенками 218, 220 несущих элементов (или в качестве альтернативы другой части гнезд, в которой поддерживаются элементы 206, 208 изолятора текучей среды), и впускные отверстия 302, 304 дренажных/спускных клапанов. Дренажные/спускные клапаны вворачивают в дренажные/спускные-впускные отверстия 302, 304. Во время ввода в действие модуля 300 давления в установке технологической текучей среды дренажные/спускные клапаны можно временно открывать гаечным ключом, чтобы выпускать нежелательную жидкость в технологическом газе или выпускать нежелательный газ в технологической жидкости так, чтобы нежелательный газ или жидкость не препятствовали работе модуля 300 давления. В других отношениях модуль 300 давления аналогичен модулю 200 давления.

На фиг.7 представлен разрез первого варианта осуществления элемента 400 изолятора текучей среды в кожухе 402 модуля.

Кожух 402 модуля содержит несущий элемент в форме цилиндрической стенки 430 гнезда, который образован в виде изолированной несущей кромки, чтобы обеспечивать изоляцию от механического напряжения между монтажными отверстиями 434 с резьбой (на фиг.7 показано только одно) и элементом 400 изолятора текучей среды. Цилиндрическую поверхность 432 уплотнения обрезают вокруг стенки 430 гнезда, чтобы отделить стенку гнезда от основного корпуса кожуха 402 модуля. Стенка 430 гнезда является высокой и тонкой и легко сгибается. Сгибание стенки 430 гнезда предотвращает передачу механического напряжения от основного корпуса кожуха 402 модуля к элементу 400 изолятора текучей среды. Элемент 400 изолятора текучей среды в значительной степени свободен от механического напряжения от своей герметизированной установки.

Технологическое впускное отверстие 434 с резьбой можно соединять непосредственно с системой труб с резьбой (не показана), чтобы передавать технологическое давление по проходу 436 технологической текучей среды к диафрагме 414 изолятора для считывания давления датчиком давления. Камера 438 технологической текучей среды образована вокруг диафрагмы 414 изолятора, чтобы обеспечить пространство для отклонения диафрагмы 414 изолятора с изменениями давления и температуры.

Элемент 400 изолятора текучей среды содержит опорный блок 404 изолятора, соединенный соединением 406, которое предпочтительно является сварным соединением, с участком кожуха 402 модуля, содержащим несущий элемент. Опорный блок 404 изолятора содержит впускное отверстие 408 опорного блока, которое соединяется с трубой 410. Труба 410 является одной из двух труб, которые соединены с датчиком давления (не показан). Трубу 410 предпочтительно герметизируют относительно впускного отверстия 408 опорного блока посредством соединения 412, паянного твердым припоем.

Диафрагму изолятора 414 предпочтительно соединяют с помощью периферийного сварного соединения 416 с опорным блоком 404 изолятора.

Текучая среда 420 изолятора заполняет пространство между диафрагмой 414 изолятора и опорным блоком 404 изолятора. Текучая среда 420 изолятора также заполняет трубу 410 для подведения давления от диафрагмы 414 изолятора к датчику давления. Текучей средой 420 изолятора предпочтительно является силиконовое масло.

В качестве альтернативы подсоединению трубы с резьбой к технологическому впускному отверстию 434 с резьбой, давление технологической текучей среды можно прикладывать, соединяя кожух 402 модуля с фланцем давления. В этом предпочтительном варианте устройства фланец давления прикладывает технологическую текучую среду к плоскому технологическому впускному отверстию 440. Плоское технологическое впускное отверстие 440 содержит углубление, окружающее впускное отверстие 434 с резьбой. Поверхность 442 уплотнения прокладки окружает плоское технологическое впускное отверстие 440. Четыре болта проходят через фланец давления, и их ввинчивают в четыре болтовые отверстия 434 с резьбой для сжатия и уплотнения прокладки в поверхности 442 уплотнения прокладки.

На фиг.8 показан разрез второго варианта осуществления элемента 500 изолятора текучей среды и кожуха 402 модуля.

Кожух 402 модуля предназначен для приема цилиндрической вставки 502, к которой опорный блок 404 присоединяют соединением 504, являющимся предпочтительно сварным соединением. В таком устройстве вставка 502 фактически становится частью кожуха 402 модуля, но вставку 502 можно выполнять из материала, отличающегося от материала кожуха 402. Устройство, показанное на фиг.8, обеспечивает введение элемента изолятора текучей среды от нижней поверхности кожуха 402 модуля, а также от верхней поверхности, что дает производственную гибкость. Также можно использовать другие устройства блоков и прорезей кожуха (не показаны), чтобы обеспечить введение элементов изолятора текучей среды с боковых сторон кожуха 402 модуля. Материал вставки 502, опорного блока 404 и диафрагмы 414 изолятора может отличаться от материала кожуха 402 модуля, чтобы обеспечить повышенный уровень сопротивления коррозии. Дополнительные материалы включают в себя промышленные стандартные материалы, основанные на сплавах никеля, типа Hastelloy™ и Monel™. Использование элементов 500 изолятора текучей среды обеспечивает гибкое модульное производство. Элементы 500 изолятора текучей среды можно изготавливать из удобных комбинаций выбранных материалов технологии жидкостной обработки (типа нержавеющей стали, Hastelloy или Monel) и выбранной трубной резьбы (типа 1/8'' НТР (нормальная трубная резьба) и 1/4'' НТР и метрических размеров). Когда потребитель заказывает измерительный преобразователь давления, его можно быстро собрать по спецификации потребителя, выбирая элементы изолятора текучей среды из требуемых материалов технологии жидкостной обработки и трубной резьбой или предварительно укомплектованных элементов изоляторов текучей среды. Соединение 504 можно размещать рядом с внешней поверхностью (как показано) или в качестве альтернативы можно размещать рядом с другой поверхностью в зависимости от необходимости применения.

На фиг.9-13 представлены варианты осуществления модуля 600 давления. Модуль 600 давления аналогичен модулю 300 давления, показанному на фиг.6. На фиг.9 показан вид сверху модуля 600 давления с датчиком 204 и соединительными трубами 210, 212 (не показаны). На фиг.10 показан разрез модуля 600 давления по линии X-X на фиг.9. На фиг.11 показан вид справа модуля 600 давления. На фиг.12 показан разрез модуля 600 давления по линии XII-XII на фиг.11. На фиг.13 показан вид снизу модуля 600 датчика давления.

Модуль 600 давления содержит кожух 602 модуля, предназначенный для включения впускных отверстий 604, 606 клапана с резьбой (показаны на фиг.10, 12), и впускного отверстия 608 клапана с резьбой (показан на фиг.9, 11, 12). Клапаны 610, 612, 614 ввинчивают во впускные отверстия клапанов 604, 606, 608 с резьбой. Клапаны 610, 612, 614 имеют обычную конструкцию и их можно вручную приводить в открытое или закрытое положение, чтобы управлять передачей давления через технологический проход в кожухе 602 модуля. Как показано на фиг.10, запорный клапан 610 управляет передачей давления через технологический проход 620, который осуществляет связь технологической текучей среды между впускным отверстием 230 с резьбой и элементом 206 изолятора текучей среды. Запорный клапан 612 управляет передачей давления через технологический проход 622, который осуществляет связь технологической текучей среды между впускным отверстием 232 с резьбой и элементом 208 изолятора текучей среды. Как показано на фиг.9 и 11, уравнивающий клапан 614 управляет передачей давления через технологические проходы 624, 628, которые связывают технологическую текучую среду между элементом 206 изолятора текучей среды и элементом 208 изолятора текучей среды. Клапаны 610, 612, 614 можно использовать в соединении с дренажными/спускными клапанами 640, 642 для выбора давлений, чтобы прикладывать к модулю 600 давления для калибровки на месте. Для обеспечения надежного уплотнения предпочтительно использовать коническую резьбу и изоляторы.

В других отношениях, модуль 600 давления аналогичен модулю 300 давления (фиг.6). Расстояние 650 (фиг.10) между средними линиями впускных отверстий 230, 232 с резьбой и конкретные размеры труб впускных отверстий 230, 232 с резьбой можно выбирать так, чтобы они соответствовали различным стандартным размерам и расстояниям, используемым в промышленности управления производственными процессами.

Хотя настоящее изобретение было описано со ссылкой на предпочтительные варианты осуществления, специалистам в данной области техники должно быть понятно, что в форме и деталях можно делать изменения, не выходя за рамки объема изобретения.

Изобретение относится к модулю измерительного преобразователя давления с устойчивым к утечке кожухом датчика. Модуль (200) давления содержит сборку (202) датчиков с трубами (210, 212), проходящими от датчика (204) давления к элементам (206, 208) изолятора текучей среды. Датчик давления размещен в полости (216) в кожухе (214) модуля. Кожух модуля содержит несущие элементы (218, 220), присоединенные соединениями к элементам изолятора текучей среды, чтобы обеспечивать барьеры для просачивания технологических текучих сред в полость. Технологические впускные отверстия (230, 232) с резьбой на внешней поверхности нижней части кожуха модуля связывают технологические текучие среды с элементами изолятора текучей среды через технологические проходы (236, 238) в кожухе модуля. Техническим результатом изобретения является увеличение пропускной способности компланарных измерительных преобразователей давления. 2 н. и 26 з.п. ф-лы, 13 ил.

сборку датчика, содержащую датчик давления, элементы изолятора текучей среды и трубы, проходящие от датчика давления к элементам изолятора текучей среды,

кожух модуля, образующий полость, в которой размещен датчик давления, причем кожух модуля содержит несущие элементы, соединенные соединениями с элементами изолятора текучей среды, чтобы обеспечить барьеры для просачивания технологических текучих сред в полость,

технологические впускные отверстия с резьбой, выполненные на внешней поверхности нижней части кожуха модуля и связывающие технологические текучие среды с элементами изолятора текучей среды через технологические проходы в кожухе модуля.

плоские технологические впускные отверстия, каждое из которых имеет углубление, окружающее одно из технологических впускных отверстий с резьбой, и уплотняющую поверхность прокладки, окружающую каждое из углублений.

дренажные/спускные-впускные отверстия с резьбой на внешних поверхностях кожуха модуля, причем каждое дренажное/спускное-впускное отверстие с резьбой соединено дренажным/спускным проходом с одним из гнезд.

опорный блок изолятора, соединенный одним из соединений с одним из несущих элементов и содержащий впускное отверстие опорного блока, соединенное с одной из труб,

диафрагму изолятора, соединенную периферийным сварным соединением с опорным блоком изолятора,

текучую среду изолятора, заполняющую пространство между диафрагмой изолятора и опорным блоком изолятора.

сборку датчика, содержащую датчик давления, элементы изолятора текучей среды и трубы, проходящие от датчика давления к элементам изолятора текучей среды,

кожух модуля, образующий полость, в которой размещен датчик давления, причем кожух модуля содержит несущие элементы, соединенные соединениями с элементами изолятора текучей среды, чтобы обеспечить барьеры для просачивания технологической текучей среды в полость,

технологические впускные отверстия с резьбой, выполненные на внешней поверхности нижней части кожуха модуля и связывающие технологические текучие среды с элементами изолятора текучей среды через технологические проходы в кожухе модуля,

запорные клапаны, установленные на кожухе модуля, и каждый из запорных клапанов предназначен для управления потоком технологической текучей среды между одним из технологических впускных отверстий с резьбой и одним из элементов изолятора,

соединение, обеспечивающее поток технологической текучей среды между отсеками изолятора текучей среды.

уравнивающий клапан, установленный на кожухе модуля и управляющий потоком технологической текучей среды между элементами изолятора текучей среды.

плоские технологические впускные отверстия, каждое из которых содержит углубление, окружающее одно из технологических впускных отверстий с резьбой, и уплотняющую поверхность прокладки, окружающую каждое из углублений.

опорный блок изолятора, соединенный одним из соединений к одному из несущих элементов и содержащий впускное отверстие опорного блока, соединенное с одной из труб,

диафрагму изолятора, соединенную периферийным сварным соединением с опорным блоком изолятора,

текучую среду изолятора, заполняющую пространство между диафрагмой изолятора и опорным блоком изолятора.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Предохранительное устройство трубопровода с избыточным давлением внутри | 1990 |

|

SU1724988A1 |

| ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ С ВЫНЕСЕННОЙ ГЕРМЕТИЧНОЙ ДИАФРАГМОЙ И КОНТУРОМ КОРРЕКЦИИ И СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1995 |

|

RU2145703C1 |

| Датчик давления | 1990 |

|

SU1735728A1 |

Авторы

Даты

2008-05-27—Публикация

2004-09-29—Подача