Область изобретения

Данное изобретение касается синтетической пленки, пригодной для копчения, предпочтительно в виде рукавной оболочки. Данную пленку можно использовать для упаковки пищевых продуктов, в частности колбас, мяса, сыра.

Известный уровень техники

Как правило, оболочки для пищевых продуктов изготовлены либо из природного материала, такого как целлюлоза или кишки животных, либо из синтетического материала. Пищевые продукты обычно упакованы в оболочки. Если требуются копченые продукты, то упакованный пищевой продукт дополнительно подвергают копчению. Продукт подвешивают в камере, где проводят обработку горячим дымом. Данный способ имеет недостаток, состоящий в том, что можно использовать только натуральные оболочки, такие как кишки или оболочки из целлюлозы или коллагена, которые демонстрируют естественную проницаемость для газа и, следовательно, для дыма.

Критическим моментом в приготовлении и хранении копченых продуктов является то, что оболочки должны демонстрировать различные проницаемости в зависимости от стадии процесса. Высокая проницаемость необходима при высоких температурах (обычно от 50° до 100°С) и высокой влажности в процессе копчения. После копчения и охлаждения продукта оболочка предпочтительно действует как барьер против влажности: следовательно, при температурах ниже 50°С, в частности ниже 30°С, проницаемость предпочтительно должна быть низкой.

Другими важными признаками оболочек являются их способности к растяжению и усадке. При тепловой обработке объем начинки оболочки увеличивается. Благодаря своей растяжимости оболочка вытягивается. А после охлаждения объем начинки уменьшается, и оболочка должна обладать способностью к усадке таким образом, чтобы конечный продукт не имел складок. Также важно, чтобы при охлаждении из оболочки не выделялось желе.

Натуральные кишки и целлюлоза имеют много недостатков: они дороги, их высокая проницаемость для водяного пара дает большие потери массы, стабильность продукта ограничена в отношении сушки, на оболочках часто происходит поверхностное окисление жира и посерение, вызванное микробной порчей.

Патент США 4659599 раскрывает полимерную смесь, полезную в качестве цилиндрической упаковочной пленки, которая состоит из 100 частей полимерной основы, примерно от 30 до 90 частей полиамида, выбранного из группы, включающей гомополиамиды, сополиамиды и их смеси, и примерно от 70 до 5 частей полимера сложного эфира, имеющего повторяющиеся звенья, выбранные из группы, включающей терефталевую кислоту и смесь терефталевой и изофталевой кислот.

В патенте США 4070417 А, 24.01.1978, который является наиболее близким аналогом, описана растянутая пленка из сложного полиэфира, образованная из полимерной смеси, включающей сложный полиэфир и блоксополимер простых и сложных эфиров.

В патенте США 3784520 описаны сегментированные термопластические эластомеры в виде сополимеров сложных эфиров, имеющие улучшенную устойчивость к набуханию в масле, которые можно легко подвергать экструзии, получая пленки (раздутые или нет).

В СА 1235018 описаны синтетические пленки, пригодные для копчения, включающие полиамиды. Но данные пленки имеют неудовлетворительную проницаемость для водяного пара.

Все еще существуют проблемы при получении синтетических пленок, пригодных для копчения, которые просты в использовании, для упаковки пищевых продуктов, и которые обладают высокой проницаемостью при примерно комнатной температуре.

В настоящее время было неожиданно обнаружено, что комбинация двух специфических типов полимеров в ориентированной пленке приводит к получению пленки с превосходными свойствами в отношении проницаемости для водяного пара при высоких температурах, в отношении барьерных свойств при комнатной температуре и в отношении механической устойчивости (такой как вязкость, стабильность размеров).

Первый аспект данного изобретения представляет ориентированную пленку, содержащую i) алифатический полиамид и ii) эластомер в виде блоксополимера простых и сложных эфиров.

Второй аспект данного изобретения представляет рукавную оболочку, содержащую указанную выше пленку.

Еще один аспект данного изобретения представляет способ получения ориентированной пленки, включающий следующие стадии:

1) получение композиции, содержащей i) алифатический полиамид и ii) эластомер в виде блоксополимера простых и сложных эфиров;

2) экструзия композиции со стадии 1);

3) резкое охлаждение и ориентирование экструдата со стадии 2), по меньшей мере, в одном направлении.

Еще один аспект данного изобретения представляет способ получения рукавной пленки, включающий следующие стадии:

1) получение композиции, содержащей i) алифатический полиамид и ii) эластомер в виде блоксополимера простых и сложных эфиров;

2) переработка композиции со стадии 1) путем экструзии с двойным дутьем с получением ориентированной раздутой пленки.

Пленка данного изобретения демонстрирует превосходную проницаемость для водяного пара при высоких температурах, например для температур в диапазоне от 50 до 100°С, и барьерные свойства при меньших температурах, в частности при комнатной температуре, например при температурах от 20 до 25°С. Благодаря пленке данного изобретения теперь возможно коптить продукты очень эффективно: высокая проницаемость пленки для водяного пара при высоких температурах позволяет дыму проходить через пленку и контактировать с продуктом во время процесса копчения. С другой стороны, из-за барьерных характеристик пленки при комнатной температуре при охлаждении продукта не происходит потери влажности. Благодаря способности пленки данного изобретения сокращаться после охлаждения продукта на оболочке не появляется морщин.

Пленки данного изобретения могут найти применение в оболочках для копченых пищевых продуктов. Они включают оболочки для колбас, а также оболочки для мяса и/или сыра. Пленки данного изобретения могут также найти применение в области кровельных материалов, а также в одежде.

Первый существенный компонент пленки данного изобретения представляет алифатический полиамид. Термин "алифатический полиамид" обозначает здесь алифатические полиамиды, алифатические сополиамиды, их смеси и композиции. Предпочтительными алифатическими полиамидами для применения в данном изобретении являются полиамид 6, полиамид 6.66, их смеси и композиции. Полиамиды 6.66 являются коммерчески доступными под торговыми марками "Ultramid C4", "Ultramid C35" от BASF, Germany или под торговой маркой "Ube5033FXD27" от Ube Industries Ltd. Полиамид 6 коммерчески доступен под торговой маркой Nylon 4.12 от E.I. du Font de Nemours and Company, Delaware.

В предпочтительном варианте данного изобретения алифатический полиамид имеет вязкость в диапазоне примерно от 140 до 270 кубических сантиметров на грамм (см3/г), измеренную согласно ISO307 при 0,5% в 96% H2SO4.

Алифатический полиамид обычно присутствует в пленке данного изобретения в количестве примерно от 50 до 99,9 мас.%, предпочтительно примерно от 70 до 99,9 мас.% от массы пленки.

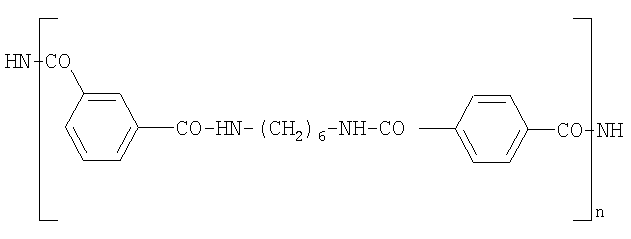

Пленка может дополнительно включать другие полиамиды, такие как полиамиды, описанные в патентах США №№5408000, 4174358, 3393210, 2512606, 2312966 и 2241322, которые включены здесь в виде ссылок, например полигексаметиленадипамид (найлон 66), полигексаметиленазеламид (найлон 69), полигексаметиленсебацамид (найлон 610), полигексаметилендодеканамид (найлон 612), полидодекаметилендодеканамид (найлон 212). Пленка может также включать частично ароматические полиамиды. Подходящим частично ароматическим полиамидом является аморфный сополиамид 6-I/6-Т следующей формулы:

Подходящими для применения в данном изобретении частично ароматическими сополиамидами являются аморфные нейлоновые смолы 6-I/6-T, коммерчески доступные под торговой маркой Selar® PA от E.I. du Pont de Nemours and Company или коммерчески доступные под торговой маркой Grivory® G21 от EMS-Chemie AG.

Вторым существенным компонентом пленки данного изобретения является эластомер в виде блоксополимера простых и сложных эфиров.

Блоксополимеры простых и сложных эфиров обычно гидрофильны, как подробнее описано ниже.

Вязкость сополимеров простых и сложных эфиров предпочтительно составляет менее примерно 3000 Паскаль-секунд (Па·с) и предпочтительно, по меньшей мере, 20 Па·с при измерении согласно стандарту ISO11443. Вязкость предпочтительно равна величине в диапазоне примерно от 20 до 2000 Па·с, более предпочтительно примерно от 40 до 1000 Па·с и еще более предпочтительно примерно от 50 до 700 Па·с при измерении согласно стандарту ISO11443. Вязкость в Па·с измеряют согласно стандарту ISO11443 как функцию скорости сдвига в с-1 и температуры. Температуры, используемые при измерении вязкости, составляют от минимума непосредственно выше температуры плавления (или размягчения) полимера до максимума непосредственно выше температур, применяемых в способах обработки (например, соэкструзии, литья под давлением и ламинирования, экструзии раздутой пленки) термопластических материалов. Температуры, применяемые при обработке термопластов, обычно находятся примерно на 20-50°С, в частности примерно на 40-50°С, выше температуры плавления термопласта. Используемые при измерении вязкости скорости сдвига составляют примерно диапазон от 10 до 10000 с-1, который включает скорости, обычно встречающиеся в способах обработки термопластических материалов.

Температура плавления блоксополимеров простых и сложных эфиров предпочтительно составляет выше 120°С, обычно примерно от 120°С до температуры выше 220°С. Температуры плавления определяют способом дифференционной сканирующей калориметрии (DSC) согласно стандарту ISO 3146.

В одном варианте данного изобретения блоксополимеры простых и сложных эфиров выбраны из полимеров, описанных в патенте США №4725481, описание которого включено здесь в виде ссылки, например блоксополимеры, полученные из сложных эфиров терефталевой кислоты, например диметилтерефталата, 1,4-бутандиола и поли(этиленоксид)гликоля, или блоксополимеры сложных эфиров или смесей сложных эфиров терефталевой кислоты и изофталевой кислоты, 1,4-бутандиола и поли(тетраметиленовый эфир)гликоля или полипропиленоксидгликоля с этиленоксидными группами.

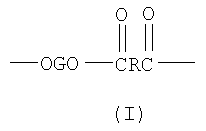

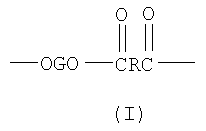

В предпочтительном варианте блоксополимеры простых и сложных эфиров имеют множество повторяющихся сложноэфирных звеньев с длиной цепью и сложноэфирных звеньев с короткой цепью, соединенных голова-к-хвосту сложноэфирными связями, причем указанные сложноэфирные звенья с длинной цепью представлены формулой:

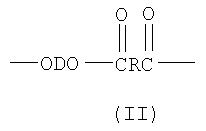

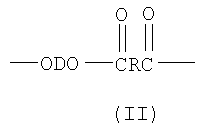

а указанные сложноэфирные звенья с короткой цепью представлены формулой:

где G обозначает бивалентный радикал, остающийся после удаления концевых гидроксильных групп из поли(алкиленоксид)гликоля со средней молекулярной массой примерно 400-3500, где количество этиленоксидных групп поли(алкиленоксид)гликоля, включенных в один или большее количество из указанных сополимеров простых и сложных эфиров, составляет примерно от 20 до 68 мас.%, предпочтительно примерно от 25 до 68 мас.% от общей массы блоксополимера(ов) простых и сложных эфиров;

R обозначает бивалентный радикал, остающийся после удаления карбоксильных групп из дикарбоновой кислоты с молекулярной массой менее примерно 300; и

D обозначает бивалентный радикал, остающийся после удаления гидроксильных групп из диола с молекулярной массой менее примерно 250; и

где указанный блоксополимер(ы) простых и сложных эфиров содержит примерно от 25 до 80 мас.% сложноэфирных звеньев с короткой цепью.

Предпочтительно, чтобы указанный блоксополимер(ы) простых и сложных эфиров имел степень пропускания водяного пара согласно ASTM E96-66, Procedure BW (MVTRge), по меньшей мере, около 1200, предпочтительно примерно от 1200 до 20000 г·мл/м2/24 ч.

Теперь данное изобретение будет описано со ссылкой на блоксополимер(ы) простых и сложных эфиров предпочтительного варианта.

Используемый здесь термин "этиленоксидные группы, включенные в блоксополимер(ы) простых и сложных эфиров" обозначает массовый процент во всем блоксополимере(блоксополимерах) (-СН2-СН2-O-) групп в сложноэфирных звеньях с длинной цепью. Этиленоксидные группы в блоксополимере простых и сложных эфиров, которые подсчитывают, определяя их количество в полимере, представляют группы, производные поли(алкиленоксид)гликоля, но не этиленоксидные группы, введенные в блоксополимер простых и сложных эфиров посредством низкомолекулярного диола.

Используемый здесь термин "сложноэфирные звенья с длинной цепью", который применяют к звеньям в полимерной цепи, обозначает продукт взаимодействия гликоля с длинной цепью с дикарбоновой кислотой. Подходящими гликолями с длинной цепью являются поли(алкиленоксид)гликоли, имеющие конечные (или как можно ближе к концу) гидроксильные группы и молекулярную массу примерно от 400 до 3500, в особенности примерно от 600 до 1500.

Поли(алкиленоксид)гликоли, применяемые для получения блоксополимеров простых и сложных эфиров, должны содержать этиленоксидные группы в количестве, которое обеспечивает блоксополимер простых и сложных эфиров, имеющий примерно от 20 до 68, предпочтительно примерно от 25 до 68, более предпочтительно примерно от 30 до 55 массовых процентов этиленоксидных групп от общей массы блоксополимера простых и сложных эфиров. Можно применять статистические или блоксополимеры этиленоксида, содержащие небольшие доли вторичного поли(алкиленоксид)гликоля. Как правило, если присутствует второй мономер, то он составляет примерно менее 30 мольных процентов поли(алкиленоксид)гликолей, обычно примерно менее 20 мольных процентов. Типичные гликоли с длинной цепью включают поли(этиленоксид)гликоль, блокированный этиленоксидом поли(пропиленоксид)гликоль, смеси поли(этиленоксид)гликоля с другими гликолями, такими как блокированные этиленоксидом поли(пропиленоксид)гликоли и/или поли(тетраметиленоксид)гликоль, при условии, что полученный блоксополимер простых и сложных эфиров имеет количество этиленоксидных групп, по меньшей мере, около 25 мас.%. Предпочтительны блоксополимеры простых и сложных эфиров, полученные из поли(этиленоксид)гликолей с молекулярной массой примерно от 600 до 1500.

Термин "сложноэфирные звенья с короткой цепью", который применяют к звеньям в полимерной цепи блоксополимеров простых и сложных эфиров, обозначает низкомолекулярные соединения или звенья с полимерными цепями, имеющие молекулярную массу менее 550. Их получают путем взаимодействия диола с низкой молекулярной массой или смеси диолов (ММ примерно ниже 250) с дикарбоновой кислотой с образованием сложноэфирных звеньев, представленных выше формулой (II).

Среди диолов с низкой молекулярной массой, которые взаимодействуют, образуя сложноэфирные звенья с короткой цепью, подходящие для применения с целью получения блоксополимеров простых и сложных эфиров, находятся ациклические, алициклические и ароматические дигидроксисоединения. Предпочтительными соединениями являются диолы с 2-15 атомами углерода, такие как этилен-, пропилен-, изобутилен-, тетраметилен-, 1,4-пентаметилен-, 2,2-диметилтриметилен-, гексаметилен- и декаметиленгликоли, дигидроксициклогексан, циклогександиметанол, резорцин, гидрохинон, 1,5-дигидроксинафталин и др. Особо предпочтительными диолами являются алифатические диолы, содержащие 2-8 атомов углерода, наиболее предпочтителен 1,4-бутандиол.

Среди бисфенолов, которые можно применять, находятся бис(пара-гидрокси)дифенил, бис(пара-гидроксифенил)метан и бис(пара-гидроксифенил)пропан. Пригодны также эквивалентные эфиробразующие производные диолов (например, вместо этиленгликоля можно применять этиленоксид или этиленкарбонат). Подразумевается, что используемый здесь термин "диолы с низкой молекулярной массой" включает такие эквивалентные эфиробразующие производные, однако при условии, что требования к молекулярной массе относятся к диолу, а не к его производным.

Дикарбоновые кислоты, которые взаимодействуют с описанными выше гликолями с длинной цепью и диолами низкой молекулярной массы, давая сополимеры простых и сложных эфиров, представляют алифатические, циклоалифатические или ароматические дикарбоновые кислоты низкой молекулярной массы, например, имеющие молекулярную массу менее примерно 300. Используемый здесь термин "дикарбоновые кислоты" включает кислотные эквиваленты дикарбоновых кислот, имеющие две функциональные карбоксильные группы, которые действуют по существу как дикарбоновые кислоты в реакции с гликолями и диолами при образовании сополимеров простых и сложных эфиров. Такие эквиваленты включают сложные эфиры и эфиробразующие производные, такие как галогенангидриды и ангидриды кислот. Требования к молекулярной массе относятся к кислоте, а не к эквивалентному ей сложному эфиру или эфиробразующему производному. Таким образом, эфир дикарбоновой кислоты, имеющий молекулярную массу более 300, или эквивалент дикарбоновой кислоты, имеющий молекулярную массу более 300, включены при условии, что кислота имеет молекулярную массу ниже примерно 300. Дикарбоновые кислоты могут содержать любые замещающие группы или комбинации, которые существенно не мешают образованию блоксополимеров простых и сложных эфиров и применению полимера в композициях данного изобретения.

Используемый здесь термин "алифатические дикарбоновые кислоты" обозначает карбоновые кислоты, имеющие две карбоксильных группы, каждая из которых присоединена к насыщенному атому углерода. Если атом углерода, к которому присоединена карбоксильная группа, является насыщенным и находится в кольце, то кислота представляет циклоалифатическую кислоту. Алифатические или циклоалифатические кислоты, имеющие сопряженную ненасыщенность, часто нельзя использовать из-за гомополимеризации. Однако некоторые ненасыщенные кислоты, такие как малеиновая кислота, можно применять.

Ароматические дикарбоновые кислоты как используемый здесь термин представляют дикарбоновые кислоты, имеющие две карбоксильные группы, присоединенные к атому углерода в карбоциклической ароматической структуре. Не требуется, чтобы обе функциональные карбоксильные группы были присоединены к одному ароматическому кольцу, и там, где присутствует более одного ароматического кольца, они могут быть присоединены через алифатические или ароматические бивалентные радикалы или через такие бивалентные радикалы как -О- или -SO2-.

Типичными алифатическими и циклоалифатическими кислотами, которые можно применять, являются себациновая кислота, 1,3-циклогександикарбоновая кислота, 1,4-циклогександикарбоновая кислота, адипиновая кислота, глутаровая кислота, 4-циклогексан-1,2-дикарбоновая кислота, 2-этилсубериновая кислота, циклопентандикарбоновая кислота, декагидро-1,5-нафтилендикарбоновая кислота, 4,4'-бициклогексилдикарбоновая кислота, декагидро-2,6-нафтилендикарбоновая кислота, 4,4'-метиленбис(циклогексил)карбоновая кислота, 3,4-фурандикарбоновая кислота. Предпочтительными кислотами являются циклогександикарбоновые кислоты и адипиновая кислота.

Типичные ароматические дикарбоновые кислоты включают фталевую, терефталевую и изофталевую кислоты, дибензойную кислоту, замещенные дикарбоксисоединения с двумя бензольными ядрами, такие как бис(пара-карбоксифенил)метан, пара-окси-1,5-нафталиндикарбоновая кислота, 2,6-нафталиндикарбоновая кислота, 2,7-нафталиндикарбоновая кислота, 4,4'-сульфонилдибензойная кислота и их производные с С1-С12алкил- и цикл-замещением, такие как галоген-, алкокси- и арилпроизводные. Можно также применять кислоты с гидроксилами, такие как пара-(бета-гидроксиэтокси)бензойная кислота, при условии, что присутствует также ароматическая дикарбоновая кислота.

Ароматические дикарбоновые кислоты являются предпочтительным классом для получения сополимеров простых и сложных эфиров, полезных для данного изобретения. Среди ароматических кислот предпочтительны кислоты с 8-16 атомами углерода, в частности терефталевая кислота, сама по себе или в смеси с фталевой и/или изофталевой кислотами.

Блоксополимеры простых и сложных эфиров содержат примерно 25-80 мас.% сложноэфирных звеньев с короткой цепью, соответствующих приведенной выше формуле (II), остальное составляют сложноэфирные звенья с длинной цепью, соответствующие приведенной выше формуле (I). Если блоксополимеры простых и сложных эфиров содержат менее примерно 25 мас.% сложноэфирных звеньев с короткой цепью, то скорость кристаллизации становится очень медленной, и блоксополимер простых и сложных эфиров становится липким и труден для обработки. Если присутствует более примерно 80 мас.% сложноэфирных звеньев с короткой цепью, то блоксополимер простых и сложных эфиров обычно становится очень жестким. Блоксополимеры простых и сложных эфиров предпочтительно содержат примерно 30-60, более предпочтительно примерно 40-60 мас.% сложноэфирных звеньев с короткой цепью, остальное составляют сложноэфирные звенья с длинной цепью. Вообще при увеличении процента сложноэфирных звеньев с короткой цепью в блоксополимере простых и сложных эфиров повышается прочность и модуль растяжения и снижается степень пропускания водяного пара. Наиболее предпочтительно, когда, по меньшей мере, около 70% групп, обозначенных R в приведенных выше формулах (I) и (II), представляют 1,4-фениленовые радикалы, и, по меньшей мере, 70% групп, обозначенных D в приведенной выше формуле (II), представляют 1,4-бутиленовые радикалы, а суммарное процентное содержание групп R, не являющихся 1,4-фениленовыми радикалами, и групп D, не являющихся 1,4-бутиленовыми радикалами, не превышает 30%. Если для получения блоксополимера простых и сложных эфиров применяют вторую дикарбоновую кислоту, то лучшей является изофталевая кислота, а если применяют второй диол с низкой молекулярной массой, то лучшим является 1,4-бутендиол или гексаметиленгликоль.

В одном предпочтительном варианте данного изобретения эластомер представляет собой блоксополимер простых и сложных эфиров, содержит 45 мас.% 1,4-бутилентерефталата и 55 мас.% терефталата простого сополиэфира этиленоксида/пропиленоксида и получен из сополи(алкиленоксид)гликоля, имеющего молекулярную массу около 2100 и полученного путем блокировки по концам поли(пропиленовый эфир)гликоля 64 мас.% этиленоксида.

Блоксополимер простых и сложных эфиров имеет рассчитанное содержание этиленоксида 33 мас.% и содержит 45 мас.% сложноэфирных звеньев с короткой цепью. Данный блоксополимер простых и сложных эфиров имеет температуру плавления 200°С.

В другом предпочтительном варианте данного изобретения эластомер содержит 32 мас.% 1,4-бутилентерефталата, 9 мас.% 1,4-бутиленизофталата, 46 мас.% терефталата простого сополиэфира этиленоксида/пропиленоксида и 13 мас.% изофталата простого сополиэфира этиленоксида/пропиленоксида. Применяемый для получения данного блоксополимера простых и сложных эфиров сополи(алкиленоксид)гликоль получен блокировкой по концам поли(пропиленовый эфир)гликоля при помощи 30 мас.% этиленоксида и имеет молекулярную массу около 2100. Блоксополимер простых и сложных эфиров имеет температуру плавления 156°С.

В другом предпочтительном варианте данного изобретения эластомер содержит 53 мас.% 1,4-бутилентерефталата и 47 мас.% терефталата простого сополиэфира этиленоксида/пропиленоксида. Применяемый для получения данного блоксополимера простых и сложных эфиров сополи(алкиленоксид)гликоль получен блокировкой по концам поли(пропиленовый эфир)гликоля при помощи 30 мас.% этиленоксида и имеет молекулярную массу около 2100. Блоксополимер простых и сложных эфиров имеет температуру плавления 208°С.

В другом предпочтительном варианте данного изобретения эластомер содержит 42 мас.% 1,4-бутилентерефталата, 12 мас.% 1,4-бутиленизофталата, 36 мас.% терефталата простого сополиэфира этиленоксида/пропиленоксида и 10 мас.% изофталата простого сополиэфира этиленоксида/пропиленоксида. Применяемый для получения данного блоксополимера простых и сложных эфиров сополи(алкиленоксид)гликоль получен блокировкой по концам поли(пропиленовый эфир)гликоля при помощи 30 мас.% этиленоксида и имеет молекулярную массу около 2100. Блоксополимер простых и сложных эфиров имеет температуру плавления 170°С.

Блоксополимеры простых и сложных эфиров и их получение описаны в Encyclopedia of Polymer Science and Engineering, Volume 12, p.76-177 (1985) и приведенных там ссылках.

Подходящие для применения в настоящем изобретении блоксополимеры простых и сложных эфиров представляют продукты, доступные коммерчески от ряда компаний под различными торговыми марками, например, Hytrel® от E.I. du Pont de Nemours, Riteflex® от Ticona и Arnitel® от DSM.

Обычно эластомер присутствует в пленке данного изобретения в количестве примерно от 0,1 до 50 мас.%, предпочтительно примерно от 5 до 30 мас.% от массы пленки.

В предпочтительном варианте данного изобретения пленка включает полиамид 6.66 и эластомер, который представляет блоксополимер простых и сложных эфиров, содержащий 45 мас.% 1,4-бутилентерефталата и 55 мас.% терефталата простого сополиэфира этиленоксида/пропиленоксида.

Пленка данного изобретения может также включать блоксополимеры простых эфиров и амидов. Такие блоксополимеры простых эфиров и амидов доступны коммерчески под торговой маркой "Pebax®" от Elf Atochem.

Пленка данного изобретения может содержать обычные добавки, включая пластификаторы, стабилизаторы, антиоксиданты, поглотители УФ-излучения, гидролитические стабилизаторы, антистатические агенты, красители или пигменты, наполнители, огнеупорные агенты, лубриканты, армирующие агенты, такие как стекловолокно и хлопья, технологические добавки, агенты против образования блоков, агенты высвобождения и/или их смеси.

Пленку данного изобретения можно получить экструзией следующим образом: грануляты различных компонентов плавят в подходящем экструдере и превращают в пленку, применяя специальные технологии. Грануляты различных компонентов можно также предварительно смешать в расплаве с образованием соединения, которое затем превращают в пленку, применяя специальные технологии. Подходящими методиками превращения являются, например, экструзия раздутой пленки, экструзия литого листа, экструзионное покрытие. Предпочтительной пленкой данного изобретения является раздутая пленка, полученная посредством экструзии раздутой пленки.

Пленка данного изобретения является ориентированной. В общих словах данный процесс включает стадии экструзии слоя расплавленного полимера, быстрого охлаждения экструдата и ориентирования охлажденного экструдата, по меньшей мере, в одном направлении. Пленку можно ориентировать по одной оси, но предпочтительно ориентировать по двум осям, растягивая в двух взаимно перпендикулярных направлениях в плоскости пленки, добиваясь удовлетворительной комбинации механических и физических свойств.

Устройство для ориентирования и растягивания пленки по одной оси или по двум осям известны в данной области и могут быть адаптированы специалистами в данной области для получения пленок настоящего изобретения. Полагают, что примеры таких устройств и способов включают, например, способы, раскрытые в патентах США №№3278663, 3337665, 4590106, 4760116, 4769421, 4797235 и 4886634.

В предпочтительном варианте данного изобретения пленку ориентируют способом экструзии с двойным дутьем, где можно проводить одновременное биаксиальное ориентирование путем экструзии первичного рукава, который затем быстро охлаждают, повторно нагревают и далее растягивают при помощи внутреннего давления газа, производя поперечное ориентирование, и убирают давление до степени, которая вызовет продольное ориентирование. Более предпочтительно, когда проводят экструзию первичного рукава из расплава из кольцевой головки. Первичный рукав можно получить любым способом, известным для экструзии рукавных пластичных пленок, включая способы экструзии раздутых пленок, совместной экструзии и послойным ламинированием. Данный экструдированный первичный рукав охлаждают и сплющивают. Затем снова нагревают до температуры ориентирования (например, при помощи водяной бани). В зоне ориентирования получают вторичный рукав посредством наполнения воздухом, таким образом, пленку растягивают радиально в поперечном направлении и тянут или растягивают в продольном направлении при температуре, так что расширение происходит в обоих направлениях, предпочтительно одновременно; причем растяжение рукава сопровождается резким, стремительным снижением толщины в момент вытягивания. Рукавную пленку затем снова расплющивают на зажимных вальцах. Пленку можно повторно наполнить газом и пропустить через стадию закалки (термофиксации), во время которой ее нагревают еще раз, регулируя характеристики сокращения.

Пленка данного изобретения предпочтительно имеет степень пропускания водяного пара, измеренную согласно ASTM E398 при температуре 38°С и относительной влажности 85% (MVTR98), больше или равную 100 г на квадратный м за 24 часа (г/м2×24 ч), более предпочтительно больше или равную 200 г/м2×24 ч.

Пленка данного изобретения предпочтительно имеет степень пропускания водяного пара, измеренную согласно ASTM F1249 при температуре 37,8°С и относительной влажности 100%, рассчитанную для 25 микрон (MVTR49), больше или равную 750 г г/м2×24 ч.

Пленка данного изобретения предпочтительно имеет значение Е-мудуля, измеренное, как в приведенных ниже примерах, больше или равное 700 мегапаскалей (МПа), предпочтительно больше или равное 1000 МПа.

Пленка данного изобретения предпочтительно имеет толщину от 10 до 50 мкм, более предпочтительно от 15 до 35 мкм.

Пленка данного изобретения может быть монослойной или многослойной, но предпочтительно монослойной.

Благодаря совместимости алифатического полиамида и блоксополимера сложных и простых эфиров, пленку данного изобретения можно обрабатывать на станке при скорости выше 50 метров в минуту (м/мин) и до скорости 200 м/мин. Следовательно, пленка данного изобретения совместима с высокоскоростными станками,

Данное изобретение будет дополнительно описано в следующих примерах.

Описание ингредиентов

В приведенных ниже примерах применяют следующие материалы.

Алифатический полиамид 1: полиамид 6,66, коммерчески доступный под торговой маркой Ultramid C4 от BASF и имеющий вязкость 250 см3/г, измеренную согласно ISO307 при 0,5% в 96% H2SO4.

Алифатический полиамид 2: полиамид 6, имеющий температуру перекристаллизации 186°С, измеренную согласно способу ASTM D-3418, коммерчески доступный под торговой маркой Nylon 4.12 от E.I. du Font de Nemours and Company и имеющий вязкость 153 см3/г, измеренную согласно ISO307 при 0,5% в 96% H2SO4.

Алифатический полиамид 3: полиамид 6.66, коммерчески доступный под торговой маркой Ultramid C35 от BASF, имеющий вязкость 195 см3/г, измеренную согласно ISO307 при 0,5% в 96% H2SO4.

Алифатический полиамид 4: полиамид 6.66, коммерчески доступный под торговой маркой Ube 5033 FXD27 от Ube Industries Ltd.

Частично ароматический полиамид 1: аморфный сополиамид 6-I/6-T, коммерчески доступный под торговой маркой Selar® PA 3426 от E.I. du Font de Nemours and Company.

Эластомер 1: блоксополимер простых и сложных эфиров, содержащий 45 мас.% 1,4-бутилентерефталата и 55 мас.% терефталата простого сополиэфира этиленоксида/пропиленоксида. Сополи(алкиленоксид)гликоль, применяемый для получения блоксополимера простых и сложных эфиров, получен путем блокировки по концам полипропиленовый эфир) гликоля при помощи 64 мас.% этиленоксида и имеет молекулярную массу около 2100. Блоксополимер простых и сложных эфиров имеет рассчитанное содержание этиленоксида 33 мас.% и содержит 45 мас.% сложноэфирных звеньев с короткой цепью. Данный блоксополимер простых и сложных эфиров имеет температуру плавления 200°С.

Эластомер 2: блоксополимер простых и сложных эфиров, содержащий 42 мас.% 1,4-бутилентерефталата, 12 мас.% 1,4-бутиленизофталата, 36 мас.% терефталата простого сополиэфира этиленоксида/пропиленоксида и 10 мас.% изофталата простого сополиэфира этиленоксида/пропиленоксида. Сополи(алкиленоксид)гликоль, применяемый для получения блоксополимера простых и сложных эфиров, получен путем блокировки по концам поли(пропиленовый эфир)гликоля при помощи 30 мас.% этиленоксида и имеет молекулярную массу около 2100. Блоксополимер простых и сложных эфиров имеет температуру плавления 170°С.

Агент против образования блоков: агент против образования блоков, коммерчески доступный под названием МВ7361 от EMS.

Пример 1

Следующие композиции готовят в виде сухих смесей путем тщательного смешивания гранул двух компонентов.

Все количества в таблице I даны в массовых частях от общей массы композиции.

Из каждой композиции получают пленку. Данные пленки производят обычным способом с двойным дутьем на монослойной горизонтальной коммерческой линии от Kuhne Anlagenbau GmbH, движущейся с линейной скоростью примерно 50 м/мин. Экструзию расплава проводят при температуре около 250-255°С из кольцевой головки с отверстием, соответствующим первичному рукаву, диаметром около 15 мм. Затем первичный рукав расплющивают на зажимных вальцах и кондиционируют на водяной бане при температуре воды от 75 до 85°С. Затем его повторно наполняют газом с образованием вторичного рукава или пузыря между двумя парами зажимных вальцов. Движение двух пар зажимных вальцов с разными скоростями обеспечивает растяжение рукава в направлении механического движения. В то же самое время данный вторичный рукав растягивают, нагнетая внутреннее давление (поперечное направление), получая диаметр рукава примерно 50 мм. Растянутую пленку затем закаливают для стабилизации размеров пленки в обоих направлениях, направлении механического движения и поперечном. На стадии закаливания (так называемая термофиксация) расплющенную пленку снова наполняют воздухом с образованием пузыря и нагревают водяным паром при температуре 100°С. После стадии термофиксации диаметр рукава составляет от 40 до 45 мм. После стадии закаливания рукав расплющивают и наматывают на барабан.

Степень пропускания водяного пара (MVTR98) измеряют согласно ASTM E398 при температуре 38°С и относительной влажности 85%. Делают два измерения. Берут среднее значение и рассчитывают для толщины 25 мкм. Результаты собраны в следующей таблице II.

Эти результаты показывают, что пленки данного изобретения имеют хорошую проницаемость при 38°С.

Пример 2

Композиция 5: готовят такую же композицию, как композиция 2, но эластомер 1 заменяют эластомером 2. Пленку получают аналогично способу примера 1. Определяют, что степень пропускания водяного пара (MVTR98), измеренная тем же способом, как в примере 1, составляет 251 г/м2×24 ч.

Пример 3

Следующие композиции готовят в виде сухих смесей путем тщательного перемешивания гранул двух компонентов.

Все количества в таблице III даны в массовых частях от общей массы композиции.

Для каждой композиции проводят экструзию раздутой пленки тем же способом экструзии с двойным дутьем, как в примере 1. Результаты приведены далее в таблице IV.

Пример 4

Е-модуль или модуль упругости представляет отношение растягивающего напряжения к соответствующей деформации ниже пропорционального предела. Его обычно определяют как наклон касательной к кривой напряжение-деформация в начале при стандартизированной степени растяжения. Чем выше Е-модуль пленки, тем лучше механические свойства, в частности стабильность размеров. Е-модуль пленки, полученной из композиций 2, 4-7, измеряют согласно способу ASTM D882-91 на измерителе растяжения ZWICK 2,5 со следующими параметрами:

- скорость Е-модуля: 10 мм/мин

- тестовая скорость: 508 мм/мин

- отделение решетки: 50,8 мм

Результаты собраны в следующей таблице V.

Эти результаты показывают, что из смеси алифатического полиамида и частично ароматического полиамида согласно данному изобретению (пленки 6 и 7) можно получить пленку, имеющую хорошие механические свойства, такие как стабильность размеров, а также хорошую проницаемость.

Пример 5

Следующие композиции готовят в виде сухих смесей путем тщательного перемешивания гранул двух компонентов.

Все количества в таблице VI даны в массовых частях от общей массы композиции.

Для каждой композиции получают пленку тем же способом, как в примере 1.

Степень пропускания водяного пара (MVTR49) Для данных пленок измеряют согласно ASTM F1249 при температуре 37,8°С и относительной влажности 100%. Тестирование выполняют на Permatran W600 от компании Mocon при датчике, включенном на высокие значения. Образцы покрывают временным защитным покрытием до 5 см диаметра. Для каждого образца берут среднее из двух измерений ("MVTR49Ave" в таблице ниже) и рассчитывают для толщины 25 мкм ("MVTR49Ave/25 мкм" в таблице ниже). Результаты собраны в следующей таблице VII.

Пример 6

Соединение получают смешиванием расплава алифатического полиамида 3 в количестве 80 мас.% и эластомера 2 в количестве 20 мас.%. Затем получают из данного соединения пленку согласно способу, описанному в примере 1. Толщина пленки составляет 31 мкм. MVTR49 данной пленки измеряют согласно способу, описанному в примере 5. MVTR49Ave в г/м2×24 ч составляет 672. MVTR49Ave/25 мкм в г/м2×24 ч составляет 819.

Пример 7

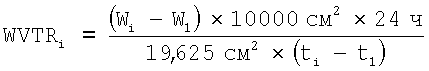

Измеряют степень пропускания водяного пара в зависимости от температуры для пленок 8, 10, 12. Степень пропускания водяного пара измеряют согласно приведенному далее способу для относительной влажности 95% и рассчитывают для толщины пленки 2 5 мкм:

1. Стеклянную тестовую чашу объемом 100 мл заполняют 25 г свежевысушенных молекулярных сит. Круглый полированный обод чаши имеет внутренний диаметр 50 мм, так что поверхность проникания составляет 19625 см2.

2. Для измерений чашу, заполненную молекулярными ситами, закрывают исследуемой пленкой. Круглая резиновая прокладка и жесткое кольцо по ее краю плотно прижимают пленку к полированному ободу, на который нанесена силиконовая смазка.

3. Для каждого образца пленки 4 накрытых чаши (3 для образца и одну модельную для наблюдения возможного насыщения поглощения влаги молекулярными ситами) помещают в плотно закрытый эксикатор над насыщенным водным раствором Na2HPO4, который обеспечивает постоянную относительную влажность 95%.

4. Для измерения проницаемости при комнатной температуре около 18°С эксикатор с чашами оставляют на лабораторном столе. Для измерений при повышенных температурах, то есть 40, 60 и 80°С соответственно, эксикатор помещают в печь с регулировкой температуры ±1°С.

5. До помещения в эксикатор закрытые чаши взвешивают с точностью 3 знака после периода (а именно около 10 мг), получая, таким образом, W0 (в граммах). Следующие измерения делают через 1 день (24 ч), 2 дня (48 ч) и 3 дня (72 ч), получая W1, W2 и W3.

6. Время, прошедшее между W0 и W1, является временем запаздывания или временем инициации, после которого проницание становится линейной функцией времени.

Расчет результатов: степень пропускания водяного пара через определенное время получают по следующей формуле:

где i равно 2 или 3.

Результат для индивидуального образца представляет среднее значение WVTR2 и WVTR3. Результаты для данной структуры представляют среднее значение из результатов, полученных для 3 образцов. Результаты собраны в таблице VIII:

Коэффициент увеличения от 18°С до 80°С увеличивается на 17,5% (от 24,54 до 28,85) от сравнительной пленки (пленка 10, которая включает только полиамид 6,66) до пленок данного изобретения (пленки 8 и 12). Это показывает, что пленка данного изобретения особо подходит для очень эффективного копчения продуктов. Высокая проницаемость данной пленки для водяного пара при высоких температурах (80°С и выше) позволяет дыму проходить через пленку и вступать в контакт с продуктом. Кроме того, благодаря хорошим барьерным свойствам при низкой температуре (18°С) не происходит потери влажности после охлаждения.

Изобретение относится к синтетической пленке, которая предназначена для упаковки пищевых продуктов, в частности подвергаемых копчению пищевых продуктов, таких как колбасы, мясо и сыр. Пригодная для копчения пленка, а также рукавная оболочка из нее включают i) алифатический полиамид и ii) эластомер - блоксополимер простых и сложных эфиров. Пленка имеет превосходную проницаемость для водяного пара при высоких температурах и хорошие барьерные свойства при комнатной температуре. 4 н. и 7 з.п. ф-лы, 8 табл.

а указанные сложноэфирные звенья с короткой цепью представлены формулой

где G обозначает бивалентный радикал, остающийся после удаления концевых гидроксильных групп из поли(алкиленоксид)гликоля со средней молекулярной массой примерно 400-3500, где количество этиленоксидных групп поли(алкиленоксид)гликоля, включенных в один или большее количество из указанных сополимеров простых и сложных эфиров, составляет от 20 до 68 мас.%, предпочтительно от 25 до 68 мас.% от общей массы сополимера(ов) простых и сложных эфиров;

R обозначает бивалентный радикал, остающийся после удаления карбоксильных групп из дикарбоновой кислоты с молекулярной массой менее примерно 300; и

D обозначает бивалентный радикал, остающийся после удаления гидроксильных групп из диола с молекулярной массой менее примерно250; и

где указанный сополимер(ы) простых и сложных эфиров содержит от 25 до 80 мас.% сложноэфирных звеньев с короткой цепью.

a) получение композиции, содержащей i) алифатический полиамид и ii) эластомер в виде блоксополимера простых и сложных эфиров;

b) экструзия композиции со стадии а); и

c) резкое охлаждение и ориентирование экструдата со стадии b), по меньшей мере, в одном направлении.

a) получение композиции, содержащей i) алифатический полиамид и ii) эластомер в виде блоксополимера простых и сложных эфиров;

b) обработка композиции со стадии а) посредством экструзии с двойным дутьем с получением ориентированной раздутой пленки.

| US 4070417 А, 24.01.1978 | |||

| УСТРОЙСТВО для ИСПЫТАНИЯ ЭЛЕКТРИЧЕСКИХ ПАЯЛЬНИКОВ | 0 |

|

SU176980A1 |

| DE 3426723 A, 21.02.1985 | |||

| RU 99111780 А, 10.04.2001. | |||

Авторы

Даты

2008-06-10—Публикация

2002-04-11—Подача