Изобретение относится к горной промышленности, в частности к породоразрушающему инструменту, а именно к алмазным буровым коронкам.

Известна алмазная буровая коронка, включающая корпус с алмазоносной матрицей, в которой передняя по ходу вращения грань каждого сектора выполнена в виде поверхности второго порядка, в частности в виде параболоида вращения (А.с. СССР №585271, МКИ Е21В 9/36. Опубл. 25.12.77. Бюл. №47).

Недостатком этой конструкции является неизбежность аномального износа алмазных зерен, расположенных в области срединной окружности рабочего торца матрицы. Это объясняется тем, что при движении тела с передней гранью в форме параболоида вращения по вогнутой поверхности кольцевой части забоя скважины выбуренные предыдущим сектором частицы горной породы, не подхваченные очистным агентом, будут отбрасываться к стенкам скважины и керна подобно струям жидкости, отбрасываемым носовой частью морских судов. В результате будет происходить износ тела матрицы только по боковым поверхностям, а следовательно, и вскрытие алмазных зерен только по боковым поверхностям, в то время как нижняя часть матрицы не будет подвержена абразивному износу, т.е. не будет происходить нормального обнажения алмазных зерен и произойдет их зашлифовка. Последнее приведет к прекращению процесса разрушения породы и остановке углубки скважины.

Известна также алмазная буровая коронка, включающая корпус с промывочными пазами, сектора с передней гранью в виде поверхности второго порядка и вставки из легко разрушаемого абразивного материала (далее - вставка), жестко соединенные с алмазоносными и приварочным слоями, у которой набегающая по ходу вращения передняя и задняя грани алмазоносного слоя выполнены конгруэнтно по цилиндрическим поверхностям с равными радиусами, оси которых лежат в горизонтальной плоскости, являющейся границей рабочего и приварочного слоев, с точкой пересечения их на оси коронки. При этом отношение радиуса цилиндрической поверхности к высоте алмазоносного слоя является величиной постоянной, составляя 2,3 высоты рабочего слоя сектора. Кроме того, в секторах на глубину рабочего слоя выполнены концентрические проточки для лучшего охлаждения рабочего слоя матрицы (А.с. СССР №1441055, МКИ Е21В 10/46. Опубл. 30.11.88) прототип.

При явном отличии данной алмазной коронки от других конструкций она не лишена недостатков, выражающихся в следующем:

1. Несовершенна система промывки, т.к. вставка имеет заднюю грань в виде плоскости, перпендикулярной плоскости забоя скважины, за которой при вращении коронки с большой скоростью (400-600 об/мин) образуются завихрения потока промывочной жидкости (поток становится турбулентным), втягивающие в зону завихрения частицы шлама и абразива от разрушенного забоя и вставки. Последние затем подхватываются потоком промывочной жидкости, движущейся вверх от забоя скважины, и не попадают под торец набегающего сектора. В результате процесс обнажения алмазных зерен будет происходить не совсем эффективно и вероятность зашлифовки алмазов не исключена.

2. Радиус набегающей по ходу вращения цилиндрической поверхности алмазоносного слоя, равный 2,3 его высоты, очень велик. Наши расчеты показали, что при таком радиусе цилиндрической поверхности она практически превращается в прямую линию с углом наклона к плоскости забоя скважины (угол встречи этой прямой с горной породой равен 78°) Следовательно, практический эффект от такой цилиндрической поверхности очень низок как с точки зрения затягивания под торец набегающего сектора частиц шлама и абразива и своевременного обнажения алмазных зерен от связующего материала матрицы, так и с точки зрения уменьшения ударных нагрузок на алмазные зерна. Все это не обеспечит значительного увеличения ни рабочего ресурса коронки, ни механической скорости бурения.

3. Конструкция алмазной коронки довольно сложна и потребует значительных затрат при ее изготовлении.

Наиболее близкой по технической сути к настоящему изобретению является алмазная буровая коронка, содержащая корпус с промывочными окнами и рабочими секторами, включающими алмазоносный и приварочный слои, жестко соединенные с вставкой из абразивного материала (SU 1803519, кл. Е21В 10/48, опубл. 1993 г.).

Недостатком данной конструкции является низкая работоспособность и неоправданно высокий расход алмазов при относительно высокой начальной механической скорости бурения. Объясняется это следующим. Любое поперечное сечение конуса - окружность, а так как окружность меньшего радиуса (любое сечение конусной вставки) имеет только одну точку касания с окружностью большего радиуса (диаметры скважины и керна), то в каждом из возможных сечений конусной вставки в контакте с поверхностью стенки скважины и керна может находиться не более одного алмазного зерна.

В результате в работе по разрушению кольцевого участка забоя скважины и формированию ее диаметра и керна участвует весьма ограниченное число алмазных зерен, что непременно приведет к быстрой потере диаметра коронки и заклиниванию керна. Большая часть алмазных зерен в такой коронке служит для предохранения конусных вставок от размыва промывочной жидкостью и в работе по образованию скважины не участвует.

Технический эффект, который ожидается от использования изобретения, заключается в упрощении конструкции алмазной коронки, в повышении рабочего ресурса и средней механической скорости бурения алмазными коронками.

Указанный технический эффект достигается тем, что в алмазной буровой коронке, содержащей корпус с промывочными окнами и рабочими секторами, включающими алмазоносный и приварочный слои, жестко соединенные с вставкой из абразивного материала, прилегающая к задней поверхности алмазоносного слоя передняя, а также задняя поверхности вставки из абразивного материала каждого сектора коронки выполнены по поверхности второго порядка, ось которой лежит в горизонтальной плоскости, являющейся границей рабочего и приварочного слоев с точкой пересечения ее на оси коронки и угловым смещением, определяемым равным толщине вставки из абразивного материала. При этом радиусы передней и задней поверхностей вставки и алмазоносного слоя равны и отношение их к высоте матрицы Н является величиной постоянной для любого диаметра коронки - r/Н=Const, составляя величину - r=r1=r2=1,3 Н, а промывочные окна выполнены по цилиндрическим поверхностям одинакового радиуса.

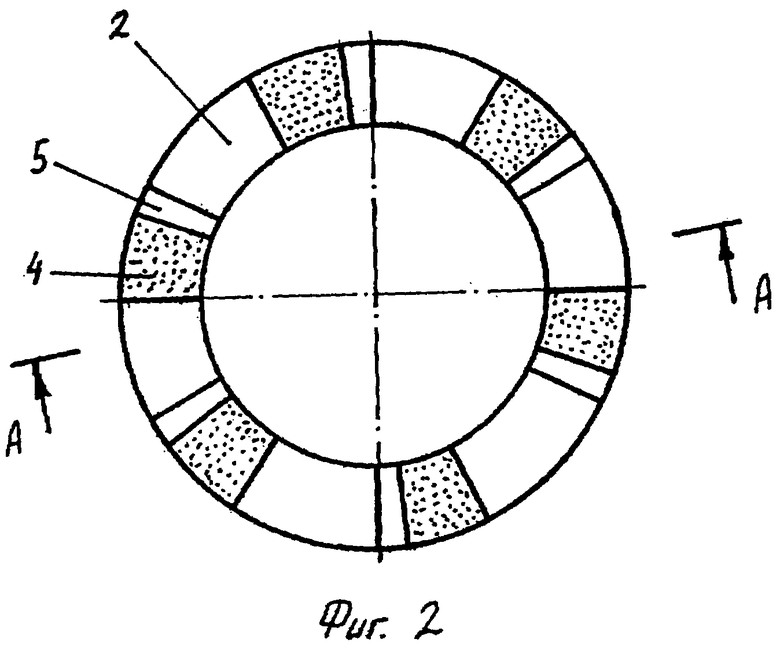

Изобретение поясняется чертежами, где на фиг.1 представлена предлагаемая коронка в разрезе по А-А на фиг.2; на фиг.2 - вид сверху на рабочий торец коронки, на фиг.3 - вид В на фиг.1; на фиг.4 представлен один из секторов коронки и на фиг.5 - пояснительная схема к определению соотношения радиусов r1 и r2 к высоте матрицы Н.

Алмазная коронка состоит из корпуса 1 с промывочными окнами 2, матрицы, имеющей приварочный слой 3, алмазоносный слой 4 и вставку из абразивного материала 5, которая крепится к задней поверхности алмазоносного 4 и нижней части приварочного 3 слоев. Вставка из абразивного материала 5 служит опорой для алмазоносного слоя 4. Промывочные окна 2 служат для охлаждения рабочих секторов коронки.

Из фиг.3 видно, что конгруэнтность набегающей по ходу вращения передней и задней поверхностей алмазоносного слоя 4 и задней поверхности вставки из абразивного материала 5 обеспечивается за счет равенства радиусов r, r1 и r2 цилиндрических поверхностей их образующих. Величина смещения радиусов h и h1 соответствует толщине S алмазоносного слоя 4 и вставки из абразивного материала 5 - S1. За счет этого, независимо от величины износа алмазоносного слоя 4 и вставки из абразивного материала 5 по высоте Н, площадь контактной поверхности торца матрицы не изменяется, т.е. при равных прочих условиях механическая скорость бурения данной коронкой остается постоянной во времени всего рейса, что обеспечивает увеличение средней механической скорости бурения.

Из фиг.4 видно, что оси цилиндрических поверхностей, образующих передние и задние грани алмазоносного слоя 4 и вставки из абразивного материала 5, лежат на горизонтальной плоскости, являющейся границей рабочего и приварочного 3 слоев, с точкой пересечения на оси коронки и угловым смещением, определяемым толщиной этих слоев.

Выполнение набегающей по ходу вращения поверхности алмазоносного слоя 4 и вставки из абразивного материала 5 по цилиндрическим поверхностям с равными радиусами обеспечивает: во-первых, безударный характер взаимодействия алмазных зерен, расположенных на границе контакта алмазоносного слоя 4 с горной породой, с возможными выступами не разрушенных ранее участков забоя скважины, что в значительной степени снижает динамические нагрузки, а следовательно, и вероятность скола алмазных зерен; во-вторых, изменение направления потока промывочной жидкости по вогнутой задней поверхности вставки из абразивного материала 5, направляя ее непосредственно под торец набегающей поверхности последующего сектора коронки, значительно улучшает условия его охлаждения; в-третьих, возможность втягивания под торец алмазоносного слоя 4 частиц шлама, выбуренных предыдущим сектором и не вынесенных очистным агентом, а также абразивных частиц, оторванных от вставки из абразивного материала 5, способствует износу связующего материала матрицы и обеспечивает нормальное обнажение алмазных зерен по всей ширине рабочего слоя очередного сектора, препятствуя зашлифовке торца коронки.

За счет вышеперечисленных особенностей предлагаемая коронка обеспечит прирост износостойкости и средней механической скорости бурения, особенно в трещиноватых или вязких горных породах, где технические показатели бурения известными алмазными коронками довольно низкие.

На фиг.5 представлено графическое изображение построения для расчета величины радиуса цилиндрических поверхностей передней набегающей по ходу вращения алмазоносного слоя 4 и задней поверхности вставки из абразивного материала 5 и определения величины отношения r к высоте Н. Для этого на оси абсцисс отложим произвольные значения r, а на оси ординат значения Н в одинаковом масштабе. Затем из точек А, A1 и А2 на оси ординат опустим прямые Б, Б1 и Б2 на ось абсцисс с передним отрицательным углом (например 25°), который объясняется следующими соображениями. Теоретическими исследованиями доказано, а практикой подтверждено, что для обработки высокотвердых металлов или при разрушении крепких трещиноватых горных пород, режущему инструменту придают отрицательный передний угол в пределах 15-25° /3/.

Затем из точек A, A1 и А2 проведем прямые, параллельные оси абсцисс, и на этих прямых найдем точки O1, О2 и О3, из которых проведем кривые, соединяющие точки А, А1 и А2 с точками Б, Б1 и Б2. Эти кривые будут являться цилиндрическими поверхностями, образующими передние и задние грани алмазоносного слоя 4 и вставки из абразивного материала 5, а прямые, соединяющие точки А, A1 и А2 с точками O1, О2 и О3, будут их радиусами. Из точек О1, О2 и О3 опустим перпендикуляры на ось абсцисс, чтобы определить величину радиусов r1, r2 и r3.

Из фиг.5 видно, что точке А соответствует значение Н=10 см при r1=13 см, точке A1 соответствует значение Н=12 см при r2=15,6 см, а точке А2 соответствует значение Н=14 см при r3=18,2 см. Во всех приведенных соотношениях r/Н величина постоянная и равна 1,3, т.е. независимо от диаметра коронки радиус цилиндрической поверхности, образующей переднюю набегающую поверхность алмазоносного слоя и заднюю поверхность вставки, равен величине - r=1,3Н.

Таким образом, предлагаемое техническое решение алмазной коронки имеет следующие преимущества перед известными:

1. Безударный характер взаимодействия алмазных зерен с горной породой обеспечивает значительное уменьшение динамических нагрузок на алмазоносный слой коронки, снижая вероятность скола алмазных зерен, увеличивая рабочий ресурс коронки.

2. Улучшается система охлаждения рабочих секторов коронки путем изменения направления потока промывочной жидкости непосредственно под торец набегающей передней поверхности алмазоносного слоя.

3. Обеспечивается возможность втягивания под торец матрицы коронки ранее выбуренных и не унесенных очистным агентом частиц горной породы и абразивных частиц, оторванных от абразивного материала вставки, что способствует износу связующего материала матрицы и нормальному обнажению алмазных зерен по всей ширине рабочего слоя секторов, препятствуя зашлифовке торца коронки.

Источники информации

1. SU 585271, кл. Е21В 9/36, опубл. 1977 г.

2. SU 1441055, кл. Е21В 10/46, опубл. 1988 г.

3. SU 1803519, кл. Е21В 10/48, опубл. 1993 г.

4. Баженов М.Ф., Байчман С.Г., Карпачев Д.Г. Твердые сплавы. Справочник. М.: Металлургиздат, 1978, с.133.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазная буровая коронка | 1990 |

|

SU1803519A1 |

| Алмазная буровая коронка | 1983 |

|

SU1375785A1 |

| Алмазная буровая коронка | 1991 |

|

SU1804539A3 |

| Алмазная буровая коронка | 1985 |

|

SU1413232A1 |

| БУРОВАЯ КОРОНКА | 2005 |

|

RU2303119C1 |

| Алмазная буровая коронка | 1990 |

|

SU1776752A1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2013 |

|

RU2513819C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2013 |

|

RU2513822C1 |

| БУРОВАЯ КОЛЬЦЕВАЯ КОРОНКА | 2007 |

|

RU2332555C1 |

| БУРОВАЯ КОРОНКА | 2007 |

|

RU2332556C1 |

Изобретение относится к горной промышленности, в частности к породоразрушающему инструменту, а именно к алмазным буровым коронкам. Технический результат заключается в упрощении конструкции алмазной коронки, в повышении рабочего ресурса и средней механической скорости бурения алмазными коронками. Алмазная буровая коронка содержит корпус с промывочными окнами и рабочими секторами. Рабочие сектора включают алмазоносный и приварочный слои, жестко соединенные с вставкой из абразивного материала. Поверхности алмазоносного слоя передняя и вставки из абразивного материала выполнены по поверхности второго порядка. Ось поверхности лежит в горизонтальной плоскости, являющейся границей рабочего и приварочного слоев с точкой пересечения ее на оси коронки и угловым смещением, равным толщине вставки из абразивного материала. 2 з.п. ф-лы, 5 ил.

| Алмазная буровая коронка | 1990 |

|

SU1803519A1 |

| Алмазная буровая коронка | 1986 |

|

SU1441055A1 |

| Алмазная буровая коронка | 1975 |

|

SU585271A1 |

| Алмазная буровая коронка | 1983 |

|

SU1375785A1 |

| Алмазная буровая коронка | 1991 |

|

SU1804539A3 |

| Буровая коронка | 1984 |

|

SU1361293A1 |

| US 3537538 A1, 03.11.1970. | |||

Авторы

Даты

2008-06-10—Публикация

2006-11-21—Подача