Изобретение относится к устройству центробежных насосов, используемых для перекачки текучих сред преимущественно в нефтеперерабатывающей промышленности при перекачке нефтепродуктов.

Известен электронасос центробежного типа для перекачки агрессивных жидкостей, снабженный закрытым короткозамкнутым асинхронным двигателем для привода крыльчатки, расположенным внутри трубы, погружаемой в жидкость, и охлаждаемым перекачиваемой жидкостью, омывающей снаружи указанную трубу, при этом связь между крыльчаткой и валом двигателя осуществлена при помощи магнитной муфты, ведущая и ведомая части которой расположены по разным сторонам тонкой металлической (или армированной металлом) стенки, герметично отделяющей полость корпуса двигателя от наружной среды (см. авторское свидетельство №81471, кл. F04D 13/08, 01.01.1949).

Данный насос имеет сравнительно низкий КПД и высокую металлоемкость, что связано с необходимостью герметизации всего электродвигателя, охлаждаемого перекачиваемой насосом жидкой средой.

Наиболее близким к изобретению по технической сущности и достигаемому результату является центробежный насос, содержащий корпус, одну или несколько рабочих ступеней, рабочие колеса которых установлены на рабочем валу, расположенном на опорах в корпусе, входной канал и выходной канал, сообщенный с выполненной в корпусе за рабочими ступенями напорной полостью, приводной вал и магнитную муфту, связывающую приводной вал с рабочим валом и состоящую из двух полумуфт с постоянными магнитами и разделительной перегородкой, выполненной в виде стакана, охватывающего установленную на конце рабочего вала одну из полумуфт и охватываемого установленной на приводном валу другой полумуфтой, а опоры вала выполнены в виде двух радиальных подшипников скольжения, один из которых расположен со стороны выхода из рабочих ступеней ниже магнитной муфты, а другой на конце рабочего вала со стороны входа в рабочие ступени насоса и установленного рядом с последним упорным подшипником скольжения (см. патент на полезную модель RU №26612, кл. F04D 29/10, 10.12.2002).

Данный погружной насос дает возможность подавать часть перекачиваемой жидкой среды из области нагнетания в область входного канала. Однако данный насос не использует возможность использовать нагнетаемую жидкую среду для охлаждения подшипников и магнитной муфты насоса, что приводит к снижению надежности работы насоса в результате неэффективного отвода тепла, выделяющегося за счет токов Фуко в магнитной муфте, и трения в подшипниках скольжения.

Задачей, на решение которой направлено изобретение, является интенсификация отвода тепла от магнитной муфты и подшипников скольжения.

Техническим результатом, достигаемым при реализации изобретения, является повышение надежности работы центробежного насоса.

Техническая задача решается, а технический результат достигается за счет того, что центробежный насос содержит корпус, одну или несколько рабочих ступеней, рабочие колеса которых установлены на рабочем валу, расположенном на опорах в корпусе, входной канал и выходной канал, сообщенный с выполненной в корпусе за рабочими ступенями напорной полостью, приводной вал и магнитную муфту, связывающую приводной вал с рабочим валом и состоящую из двух полумуфт с постоянными магнитами и разделительной перегородкой, выполненной в виде стакана, охватывающего установленную на конце рабочего вала одну из полумуфт и охватываемого установленной на приводном валу другой полумуфтой, а опоры вала выполнены в виде, по крайней мере, двух радиальных подшипников скольжения, один из которых расположен со стороны выхода из рабочих ступеней ниже магнитной муфты, а другой на конце рабочего вала со стороны входа в рабочие ступени насоса и установленного рядом с последним упорным подшипником скольжения, напорная полость гидравлически связана через последовательно соединенные рабочий зазор в подшипнике скольжения рабочего вала, расположенном со стороны магнитной муфты, радиальный зазор, образованный между разделительной перегородкой магнитной муфты и полумуфтой, установленной на рабочем валу, осевой канал, выполненный в рабочем валу, и рабочий зазор подшипников скольжения, расположенных на конце рабочего вала со стороны входа в рабочие ступени, с входным каналом, при этом величина рабочих зазоров подшипников скольжения составляет от 0,0005 до 0,005 от наружного диаметра внутренней втулки радиального подшипника скольжения, а в рабочем валу выполнены радиальные отверстия, посредством которых осевой канал рабочего вала сообщен с проточной частью, по крайней мере, одного из рабочих колес со стороны входа в него.

В ходе проведенных исследований было установлено, что представляется возможность решить проблему отвода тепла от подшипников скольжения и магнитной муфты путем организации гидравлической связи между напорной полостью и входным каналом. В результате перекачиваемая среда, протекая через подшипники скольжения и обтекая магнитную муфту, будет эффективно охлаждать их, причем чем выше создаваемый насосом напор, тем больше перепад давления между напорной полостью и входным каналом, а, следовательно, будет увеличиваться подача жидкой среды из напорной полости во входной канал и интенсивность отбора тепла от подшипников скольжения и магнитной муфты. Часть жидкой среды отводится через выполненные в рабочем валу радиальные отверстия, посредством которых осевой канал рабочего вала сообщен с проточной частью, по крайней мере, одного из рабочих колес со стороны входа в него, что позволяет более интенсивно охлаждать магнитную муфту - наиболее нагреваемую часть насоса. Кроме того, представляется возможность регулировать подачу жидкой среды из напорной полости и подавать ее одновременно через подшипники скольжения и радиальные отверстия в валу или только через подшипники скольжения, перекрывая подачу жидкой среды через радиальные отверстия.

Выполнение подшипников скольжения с величиной рабочих зазоров, составляющей от 0,0005 до 0,005 от наружного диаметра внутренней втулки радиального подшипника скольжения, позволяет использовать их одновременно как сепараторы, которые предотвращают попадание в контур циркуляции жидкой охлаждающей среды, образованный выше описанной гидравлической связью, крупных механических примесей. Выполнение зазоров менее 0,0005 приводит к увеличению гидравлических потерь и, как следствие, к снижению интенсивности охлаждения выше допустимых пределов, что по существу делает систему охлаждения бесполезной. Увеличение зазора более 0,005 не позволяет эффективно отделять механические примеси и приводит к ухудшению работы подшипника скольжения, что недопустимо.

Точность изготовления подшипников скольжения и использование для изготовления втулок подшипников скольжения износостойких материалов позволяет поддерживать постоянный заранее рассчитанный расход охлаждающей жидкой среды через гидравлическую связь между напорной полостью и входным каналом.

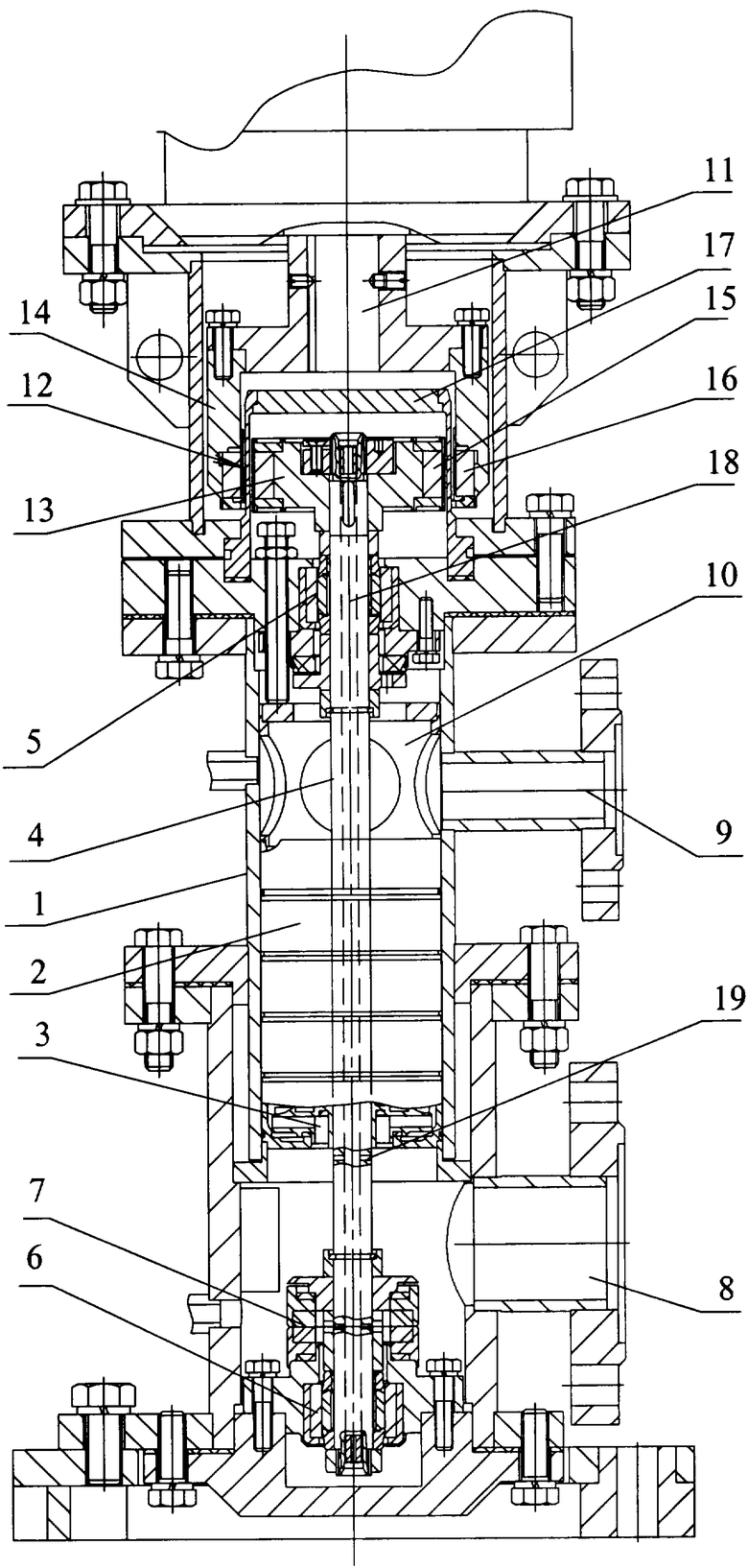

На чертеже представлен продольный разрез центробежного насоса.

Центробежный насос содержит корпус 1, одну или несколько рабочих ступеней 2, рабочие колеса 3 которых установлены на рабочем валу 4, расположенном на опорах 5, 6, 7 в корпусе 1, входной канал 8 и выходной канал 9, сообщенный с выполненной в корпусе 1 за рабочими ступенями напорной полостью 10, приводной вал 11 и магнитную муфту 12, связывающую приводной вал 11 с рабочим валом 4. Магнитная муфта 12 состоит из двух полумуфт 13 и 14 с постоянными магнитами 15 и 16 и разделительной перегородкой 17, выполненной в виде стакана, охватывающего установленную на конце рабочего вала 4 одну из полумуфт 13 и охватываемого установленной на приводном валу 11 другой полумуфтой 14, а опоры 5, 6 и 7 рабочего вала 4 выполнены в виде двух радиальных подшипников 5 и 6 скольжения, один из которых 5 расположен со стороны выхода из рабочих ступеней 2 ниже магнитной муфты 12, а другой 6 на конце рабочего вала 4 со стороны входа в рабочие ступени 2 насоса и установленного рядом с последним упорным подшипником 7 скольжения. Напорная полость 10 гидравлически связана через последовательно соединенные рабочий зазор в подшипнике 5 скольжения рабочего вала 4, расположенном со стороны магнитной муфты 12, радиальный зазор, образованный между разделительной перегородкой 17 магнитной муфты 12 и полумуфтой 13, установленной на рабочем валу 4, осевой канал 18, выполненный в рабочем валу 4, и рабочий зазор подшипников скольжения 6 и 7, расположенных на конце рабочего вала 4 со стороны входа в рабочие ступени 2, с входным каналом 8. Величина рабочих зазоров подшипников 5 и 6 скольжения составляет от 0,0005 до 0,005 от наружного диаметра внутренней втулки соответственно радиального подшипника 5 или 6 скольжения. В рабочем валу 4 выполнены радиальные отверстия 19, посредством которых осевой канал 18 рабочего вала 4 сообщен с проточной частью, по крайней мере, одного из рабочих колес 3 со стороны входа в него.

Центробежный насос работает следующим образом.

Внешний момент от приводного вала 4 за счет магнитного сцепления через немагнитный стакан 17 полумуфт 14 и 13 приводит во вращение рабочие колеса 3 ступеней 2 насоса, обеспечивая его работу и подачу перекачиваемой жидкой среды из входного канала 8 в напорную полость 10 и далее в выходной канал 9. В результате при работе насоса между напорной полостью 10 и входным каналом 8 создается перепад давлений, который обуславливает переток части перекачиваемой жидкой среды по гидравлической связи через последовательно гидравлически соединенные рабочий зазор в подшипнике 5 скольжения рабочего вала 4, расположенном со стороны магнитной муфты 12, радиальный зазор, образованный между разделительной перегородкой 17 магнитной муфты 12 и полумуфтой 13, установленной на рабочем валу 4, осевой канал 18, выполненный в рабочем валу 4, и рабочий зазор подшипников скольжения 6 и 7, расположенных на конце рабочего вала 4 со стороны входа в рабочие ступени 2, с входным каналом 8. В рабочем валу 4 выполнены радиальные отверстия 19, посредством которых из осевого канала 18 рабочего вала 4 часть жидкой среды поступает на вход, по крайней мере, одного из рабочих колес 3. Аналогичные радиальные отверстия в валу 4 могут быть выполнены в месте установки упорного подшипника 7 скольжения для увеличения подачи жидкой среды через последний и интенсификации его охлаждения, если это необходимо.

Настоящее изобретение может быть использовано в нефтеперерабатывающей, нефтяной, нефтегазовой и других отраслях промышленности при перекачке различных, в том числе и агрессивных, жидких сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2008 |

|

RU2379554C1 |

| НАСОС ЦЕНТРОБЕЖНЫЙ | 2007 |

|

RU2326269C1 |

| Высокотемпературный насос | 2021 |

|

RU2754103C1 |

| ПНЕВМОСТАРТЕР | 1997 |

|

RU2117779C1 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2005 |

|

RU2276287C1 |

| Многосекционный электронасосный агрегат | 2021 |

|

RU2773788C1 |

| МИКРОАКСИАЛЬНЫЙ НАСОС ПОДДЕРЖКИ КРОВООБРАЩЕНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2637605C1 |

| СТУПЕНЬ НАСОСА ВИХРЕВОГО С ОДНОСТОРОННЕЙ ПРОТОЧНОЙ ЧАСТЬЮ | 2010 |

|

RU2418985C1 |

| СТУПЕНЬ ВИХРЕВОГО НАСОСА С ОДНОСТОРОННЕЙ ПРОТОЧНОЙ ЧАСТЬЮ | 2010 |

|

RU2419729C1 |

| ГЕРМЕТИЧНЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 1994 |

|

RU2114324C1 |

Изобретение относится к центробежным насосам, преимущественно для перекачки нефтепродуктов. Рабочие колеса ступеней насоса установлены на рабочем валу (РВ), расположенном на опорах в корпусе. Выходной канал насоса сообщен с выполненной в корпусе за рабочими ступенями напорной полостью. Муфта связывает приводной вал с РВ и состоит из двух полумуфт (ПМ) с постоянными магнитами и разделительной перегородкой. Перегородка выполнена в виде стакана, охватывающего установленную на конце РВ одну из ПМ и охватываемого установленной на приводном валу другой ПМ. Опоры вала выполнены в виде двух радиальных подшипников скольжения (ПС), один из которых расположен со стороны выхода из ступеней ниже магнитной муфты, а другой на конце РВ со стороны входа в ступени и установленного рядом с последним упорным ПС. Напорная полость связана через рабочий зазор в ПС рабочего вала со стороны муфты, радиальный зазор, образованный между разделительной перегородкой и ПМ, установленной на РВ, осевой канал, выполненный в РВ, и рабочий зазор ПС на конце РВ со стороны входа в ступени с входным каналом. Величина рабочих зазоров ПС составляет от 0,0005 до 0,005 от наружного диаметра внутренней втулки радиального ПС. В РВ выполнены радиальные отверстия, посредством которых осевой канал РВ сообщен с входом одного из рабочих колес. В результате достигается повышение надежности работы центробежного насоса. 1 ил.

Центробежный насос, содержащий корпус, одну или несколько рабочих ступеней, рабочие колеса которых установлены на рабочем валу, расположенном на опорах в корпусе, входной канал и выходной канал, сообщенный с выполненной в корпусе за рабочими ступенями напорной полостью, приводной вал и магнитную муфту, связывающую приводной вал с рабочим валом и состоящую из двух полумуфт с постоянными магнитами и разделительной перегородкой, выполненной в виде стакана, охватывающего установленную на конце рабочего вала одну из полумуфт и охватываемого установленной на приводном валу другой полумуфтой, а опоры вала выполнены в виде, по крайней мере, двух радиальных подшипников скольжения, один из которых расположен со стороны выхода из рабочих ступеней ниже магнитной муфты, а другой на конце рабочего вала со стороны входа в рабочие ступени насоса и установленного рядом с последним упорным подшипником скольжения, отличающийся тем, что напорная полость гидравлически связана через последовательно соединенные рабочий зазор в подшипнике скольжения рабочего вала, расположенном со стороны магнитной муфты, радиальный зазор, образованный между разделительной перегородкой магнитной муфты и полумуфтой, установленной на рабочем валу, осевой канал, выполненный в рабочем валу, и рабочий зазор подшипников скольжения, расположенных на конце рабочего вала со стороны входа в рабочие ступени, с входным каналом, при этом величина рабочих зазоров подшипников скольжения составляет от 0,0005 до 0,005 от наружного диаметра внутренней втулки радиального подшипника скольжения, причем в рабочем валу выполнены радиальные отверстия, посредством которых осевой канал рабочего вала сообщен с проточной частью, по крайней мере, одного из рабочих колес со стороны входа в него.

| Станок для правки и купорки сифонного кирпича | 1930 |

|

SU26612A1 |

| Погружаемый электронасос | 1949 |

|

SU81471A1 |

| GB 1496035 A, 21.12.1977 | |||

| DE 3305174 A1, 06.09.1984. | |||

Авторы

Даты

2008-06-10—Публикация

2007-05-11—Подача