Изобретение относится к исследованию углеводородных топлив, в частности к способам определения противоизносных свойств (ПС) дизельных топлив (ДТ), и может быть использовано при проведении квалификационных испытаний и идентификации топлив.

Перед авторами стояла задача - разработать простой и быстрый способ определения ПС ДТ, позволяющий провести испытания с минимальными затратами времени и средств при условии моделирования условий работы плунжерной пары топливных насосов высокого давления (ТНВД) современных быстроходных дизелей.

Как показал опыт использования глубокоочищенных ДТ в ряде стран Западной Европы и США, наряду со снижением содержания вредных веществ в отработавших газах (ОГ), отмечался преждевременный выход из строя топливных насосов высокого давления (ТНВД) [Калинина М.В. Улучшение смазывающих свойств дизельных топлив. Автореферат диссертации на соискание ученой степени канд. техн. наук. - М., 2001. С.3]. В связи с этим возникла необходимость в постоянном контроле ПС ДТ с помощью точных, оперативных и недорогих методов их оценки.

Для оценки ПС ДТ за рубежом используют комплекс, включающий лабораторные, стендовые и эксплуатационные испытания.

Известен метод SLBOCLE, который основан на оценке износа при трении в цилиндре шара (с топливом между ними), к которому прикладывают нагрузку. Критерием износа служит величина коэффициента трения, возникающая в результате приложенной нагрузки к шару [ASTM D 6078 «Standart Test Method for Evaluating Lubricity of Diesel Fuels by the Scuffing Load Ball-on-Cylinder Lubricity Evaluator (SLBOCLE)»].

Недостатками известного метода являются следующие: испытание по нему не воспроизводит условий работы реального ТНВД по температурным параметрам, нагрузке и механизму износа плунжера в реальных условиях, так как точки контакта не полностью покрыты топливом.

Известен метод HFRR (high frequency reciprocating rig), включающий отбор пробы 2 см3 и проведение испытания согласно методике, где стальной шарик под нагрузкой 20 кПа (2Н) посредством вибратора совершает возвратно-поступательные движения с длиной хода 1±0,02 мм и частотой 50±1 Гц по пластине, помещенной в топливо, при температуре 60°С в течение 75 минут. Образующееся пятно износа на шарике замеряют по двум диаметрам (по направлению движения и поперек) и вычисляют среднее значение диаметра. Затем вносят поправку на температуру и влажность воздуха. Полученный конечный результат принимают за показатель ПС. Точность метода: повторяемость 80 мкм, воспроизводимость 136 мкм [ASTM D 6079 Standard Test Method for Evaluating Lubricity of Diesel Fuels by the High-Frequency Reciprocating Rig (HFRR)].

К недостаткам известного метода HFRR можно отнести значительные трудозатраты, связанные с дороговизной оборудования и расходных материалов, а также сложностями, обусловленными необходимостью постоянного поддержания определенной влажности и температуры окружающего воздуха в течение 75 минут. Кроме того, повышенная температура пробы (60°С) во время длительного испытания может оказывать существенное влияние на пробу в связи с ее окислением, что соответственно снижает достоверность результатов испытаний.

Так же известен метод оценки ПС ДТ при использовании четырехшариковой машины трения (ЧШМ). Разработанная методика базируется на ЧШМ с диаметром сопрягаемых шаров 12,7 мм, изготовленных из стали ШХ 15. Испытания проводятся по методике фиксированных нагрузок. Предварительно для предотвращения точечного контакта шары прирабатывали до диаметра пятна износа Dи=0,35 мм при нагрузке 105 Н и частоте вращения 1200 мин-1 в течение 15 минут на н-цетане. Время одного определения (без учета приработки) 30 минут [Спиркин В.Г., Бельдий О.М. О противоизносных свойствах газоконденсатных дизельных топлив // Химия и технология топлив и масел, 2001, №4. С.28-30].

Данная методика также не соответствует реальным условиям работы топливного насоса по параметрам нагрузка и температура, а также продолжительна по времени.

Наиболее близким из известных способов к заявленному по достигаемому эффекту является метод оценки смазывающей способности ДТ на вибрационном трибометре SRV фирмы «Optimol», предназначенном для оценки процессов трения и износа масел [Калинина М.В. Улучшение смазывающих свойств дизельных топлив. Автореферат диссертации на соискание ученой степени канд. техн. наук. - М., 2001. С.3]. Известный метод включает отбор пробы, нанесение слоя пробы на пластину и испытание пробы в узле трения вибротрибометра - шарик-пластина при осевой нагрузке - 5 кгс (5 Н), температуре топлива, равной температуре окружающего воздуха, длине хода 1 мм и частоте 50 Гц в течение 60 минут. Смазывающая способность (противоизносные свойства) ДТ оценивают по диаметру пятна износа, образующегося на шарике.

Известный метод обладает следующими недостатками: низкой достоверностью результатов испытания, обусловленной значительными отклонениями режимных параметров от реальных условий процесса трения в топливных насосах дизелей. Кроме того, температура окружающей среды в течение длительного испытания может варьироваться в широком интервале температур, что значительно затрудняет оценку получаемых результатов и также снижает их достоверность.

Технический результат - повышение достоверности и точности определения ПС ДТ за счет приближения условий испытания к реальным условиям работы плунжерной пары ТНВД современных быстроходных дизелей с одновременным снижением трудозатрат и продолжительности испытаний.

Указанный технический результат достигается тем, что в известном способе определения противоизносных свойств дизельных топлив на вибротрибометр с парой трения шарик-пластина, изготовленных из материала требуемого качества, включающий отбор пробы, нанесение слоя пробы на пластину, создание условий трения при возвратно-поступательном движении шарика диаметром 10 мм по пластине, с частотой 50 Гц и длиной хода 1±0,01 мм при приложенной к шарику осевой нагрузке и последующую оценку противоизносных свойств анализируемого топлива по диаметру пятна износа, образующегося на шарике, согласно изобретению, испытание пробы объемом 0,2 см3 проводят в течение 20 минут при температуре топлива 60°С и осевой нагрузке 42 Н.

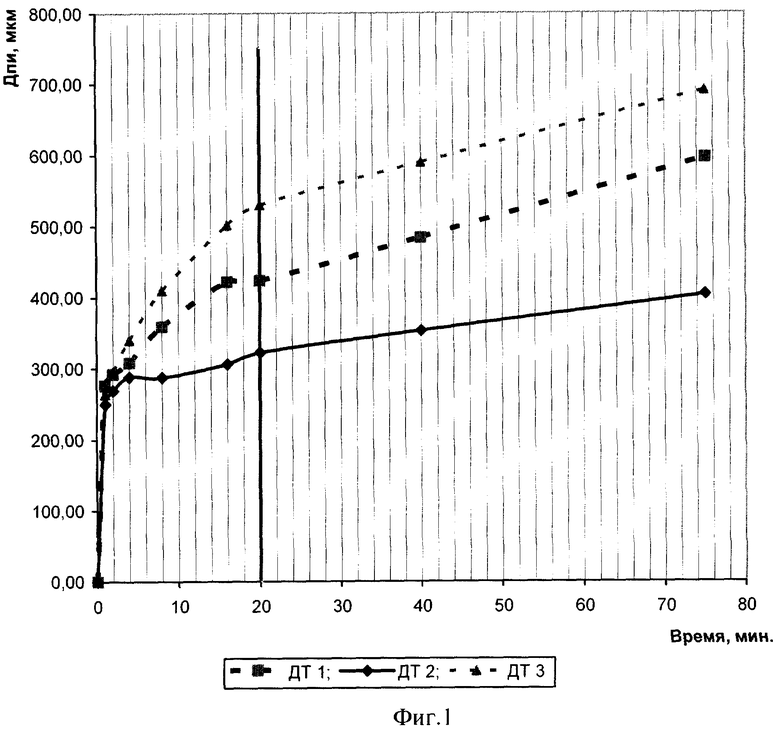

Для обоснования заявленных отличительных признаков в совокупности с известными нами были проведены экспериментальные исследования на вибротрибометре SRV фирмы «Optimol» трех ДТ (образец ДТ1 - Л-0,2-40, образец ДТ2 - ДЛЭЧ, ДТ3 - СОРТ F с 3 ppm серы), для которых были получены зависимости изменения диаметра пятна износа (ДПи) от времени, в течение которого осуществляется трение пары шарик-пластина под осевой нагрузкой.

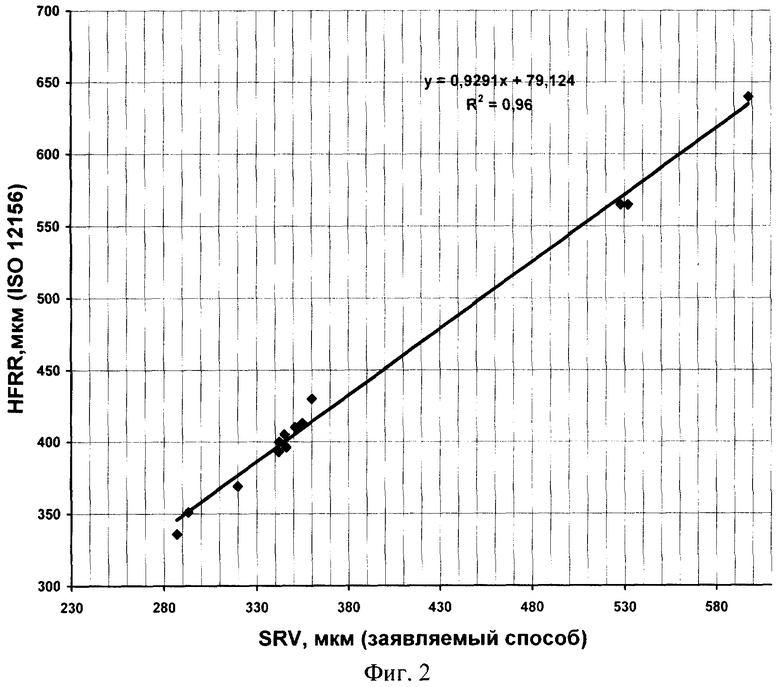

Сущность изобретения поясняется графическими материалами:

На фиг.1 показана зависимость изменения диаметра пятна износа для трех образцов ДТ с различными ПС от времени;

на фиг.2 - зависимость результатов исследования заявляемым способом (по диаметру пятна износа) и методом ISO 12156.

Из приведенных на фиг.1 данных можно сделать вывод, что оптимальным отрезком времени испытаний является 20 минут, т.к. скорость увеличения диаметра пятна износа (отношение ДПи ко времени) после 20 минут испытания снижается в 10 раз (относительно первых 20 минут) и далее ДПи увеличивается незначительно. Кроме того испытуемое ДТ за этот отрезок времени (20 мин) подвергается незначительному окислению, что снижает влияние на измеряемый показатель.

Температура топлива (60°С) при испытании выбрана, исходя из достигаемой температуры топлива в ТНВД в реальных условиях эксплуатации.

Величина осевой нагрузки, прилагаемой к шарику, выбрана, исходя из того, что в плунжерных парах в реальных условиях эксплуатации могут возникать контактные напряжения (Р0), достигающие значений 1600 Н/мм2 [Файнлейб Б.Н. Топливная аппаратура автотракторных дизелей: Справочник. - 2-е изд., перераб. и доп. - Л.: Машиностроение, Ленинградское отделение, 1990, с.113].

Используя известную математическую зависимость, была рассчитана величина осевой нагрузки к шару диаметром 10 мм (формула Генри)

где Р0 - контактное напряжение = 1600 Н/мм2;

F - прилагаемая нагрузка к шару, Н;

Е - модуль упругости шара = 210000, Н/мм2;

r - радиус шара = 5 мм.

Расчеты показали, что прилагаемая нагрузка должна быть равна 42 Н, которая и выбрана как оптимальная для осуществления способа определения ПС ДТ.

В связи с тем, что при производстве плунжерных пар ТНВД для отечественной техники материалом для изготовления деталей плунжерных пар служат легированная сталь ШХ 15, в заявляемом способе выбрана пара трения, обеспечивающая точечный контакт "шарик по плоскости", из стали ШХ-15.

Таким образом, оптимальными режимными параметрами в заявляемом способе определения ПС ДТ на вибрационном трибометре SRV являются: время совершения возвратно-поступательного движения шарика по пластине - 20 минут, температура топлива - 60°С, нагрузка - 42 Н, длина хода - 1±0,01 мм, частота - 50 Гц, материал пары трения - сталь ШХ-15, объем пробы - 0,2 см3.

Способ реализуется следующим образом.

Пример 1. Пару трения шарик-пластина, изготовленные из стали ШХ-15, закрепляют в узле трения вибротрибометра SRV. Отбирают пробу ДТ (СОРТ С) в объеме 0,2 см3. Включают нагревательный узел вибротрибометра и при достижении температуры пластины 60°С на нее наносят слой пробы ДТ. После достижения температуры топлива 60°С поддерживают ее постоянной. Включают вибротрибометр, зафиксировав время включения. Задают длину хода шарика 1±0,01 мм, частоту 50 Гц и осевую нагрузку на шарик 42 Н при помощи механического привода. По истечении 20 минут выключают вибротрибометр, разбирают узел трения и измеряют при помощи микроскопа диаметр пятна износа, образующегося на шарике, который сравнивают с допустимыми значениями.

Авторами были проведены испытания ДТ (СОРТ С) при различных режимных параметрах работы вибротрибометра (таблица 1).

Результаты испытания ДТ при различных режимных параметрах

Как показали результаты экспериментальных исследований, только совокупность заявляемых существенных признаков изобретения (прилагаемая к шарику нагрузка, температура, амплитуда, частота и время испытания) позволяют с минимальными затратами времени и средств достоверно определить ПС ДТ при моделировании условий работы плунжерной пары ТНВД современных быстроходных дизелей.

Для подтверждения точности результатов испытания заявленным способом были проведены расчеты показателей точности заявляемого способа (таблица 2).

Расчет показателей точности способа

Как видно из таблицы 2, заявляемый способ обладает достаточной точностью для достоверной оценки ПС ДТ.

С целью определения корреляционной зависимости результатов, полученных по разработанной методике и стандартному методу ISO 12156, нами был исследован ряд образцов ДТ с различными ПС (фиг.2).

Таким образом, применение изобретения позволит в 3 раза относительно прототипа сократить время на определение, приблизить условия при определении ПС ДТ реальным условиям работы плунжерной пары ТНВД, дать возможность оперативно принять решение об эксплуатационных свойствах и качестве пробы ДТ с высокой степенью достоверности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2326156C1 |

| СПОСОБ ОЦЕНКИ ПРОТИВОИЗНОСНЫХ СВОЙСТВ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 2015 |

|

RU2596630C1 |

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА ДЛЯ МАЛОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2529678C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ПРОТИВОИЗНОСНЫХ ПРИСАДОК НА ОСНОВЕ ЖИРНЫХ КИСЛОТ В ДИЗЕЛЬНЫХ ТОПЛИВАХ | 2019 |

|

RU2723974C1 |

| Смазочное масло | 1984 |

|

SU1182067A1 |

| СТАНДАРТНЫЙ ОБРАЗЕЦ ДЛЯ МЕТРОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ ИСПЫТАНИЙ ПО ИЗМЕРЕНИЮ СМАЗЫВАЮЩЕЙ СПОСОБНОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ (ВАРИАНТЫ) | 2021 |

|

RU2775473C1 |

| СПОСОБ ОЦЕНКИ ЭНЕРГОСБЕРЕГАЮЩИХ СВОЙСТВ МОТОРНЫХ МАСЕЛ | 2001 |

|

RU2206090C2 |

| Противоизносная присадка к ультрамалосернистому дизельному топливу | 2020 |

|

RU2751712C1 |

| Противоизносная присадка к ультрамалосернистому топливу | 2017 |

|

RU2641736C1 |

| СПОСОБ ОЦЕНКИ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2837531C1 |

Изобретение относится к исследованию углеводородных топлив. Сущность: определяют противоизносные свойства дизельных топлив на вибротрибометре с парой трения шарик-пластина, изготовленных из материала требуемого качества. Отбирают пробу, наносят слой пробы на пластину, создают условие трения при возвратно-поступательном движении шарика диаметром 10 мм по пластине с частотой 50 Гц и длиной хода 1±0,01 мм при приложенной к шарику осевой нагрузке и оценивают противоизносные свойства анализируемого топлива по диаметру пятна износа, образующегося на шарике. Испытание пробы объемом 0,2 см3 проводят в течение 20 минут при температуре топлива 60°С и осевой нагрузке 42 Н. Технический результат: повышение достоверности и точности определения противоизносных свойств дизельных топлив с одновременным снижением трудозатрат и продолжительности испытаний. 2 ил., 2 табл.

Способ определения противоизносных свойств дизельных топлив на вибротрибометре с парой трения шарик-пластина, изготовленных из материала требуемого качества, включающий отбор пробы, нанесение слоя пробы на пластину, создание условий трения при возвратно-поступательном движении шарика диаметром 10 мм по пластине с частотой 50 Гц и длиной хода 1±0,01 мм при приложенной к шарику осевой нагрузке и последующую оценку противоизносных свойств анализируемого топлива по диаметру пятна износа, образующегося на шарике, отличающийся тем, что испытание пробы объемом 0,2 см3 проводят в течение 20 мин при температуре топлива 60°С и осевой нагрузке 42 Н.

| Способ оценки противоизносных свойств смазывающих жидкостей | 1976 |

|

SU645060A1 |

| БЛОКИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКИХ РАЗЪЕДИНИТЕЛЕЙ | 1933 |

|

SU32602A1 |

| Способ ускоренных испытаний пар трения скольжения в смазочной среде | 1985 |

|

SU1401348A1 |

| JP 2004020444 A 22.01.2004. | |||

Авторы

Даты

2008-06-20—Публикация

2006-11-24—Подача