оо

4;:ь

00

114

Изобретение относится к области ускоренных триботехнических испытаний.

Цель изобретения - повьшение достоверности оценки износостойкости пары трения за счет оптимального подбора значений давления и температуры смазочной среды.

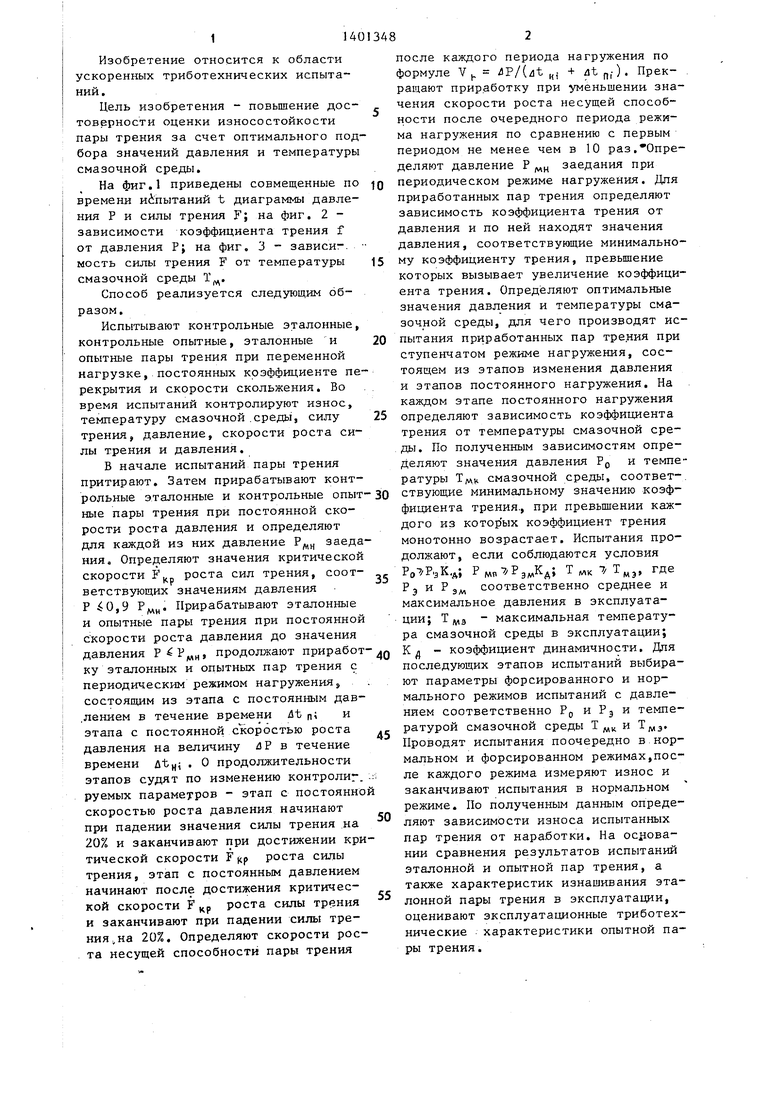

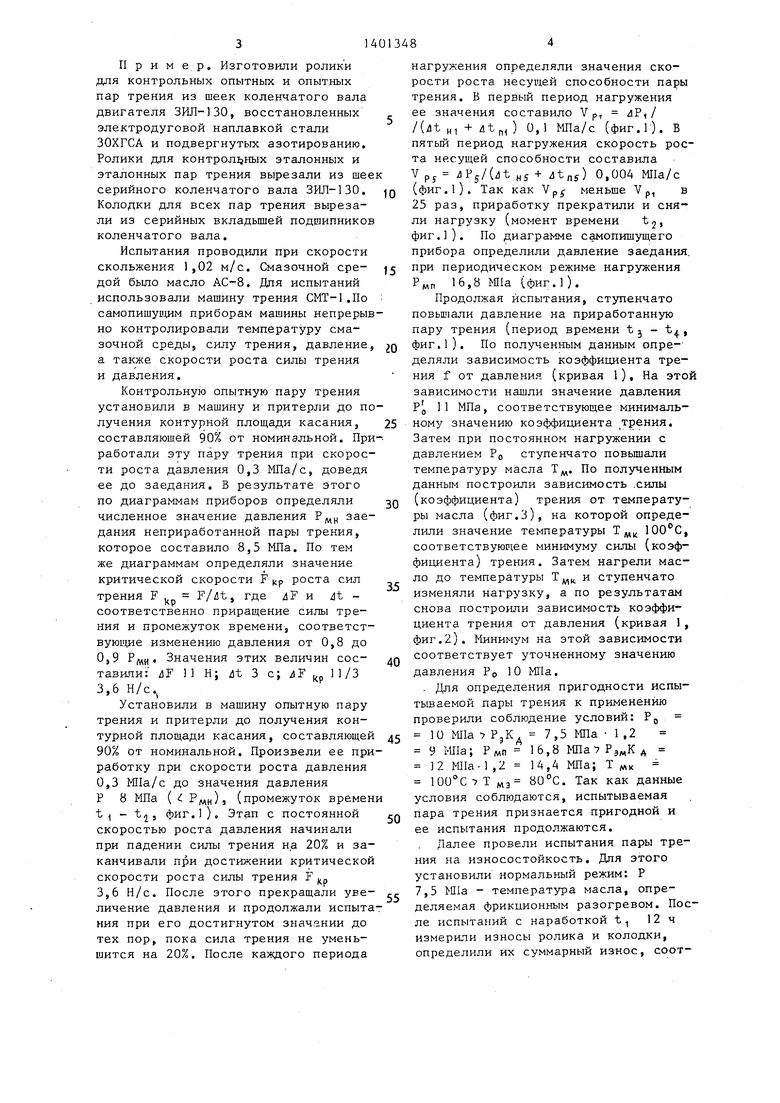

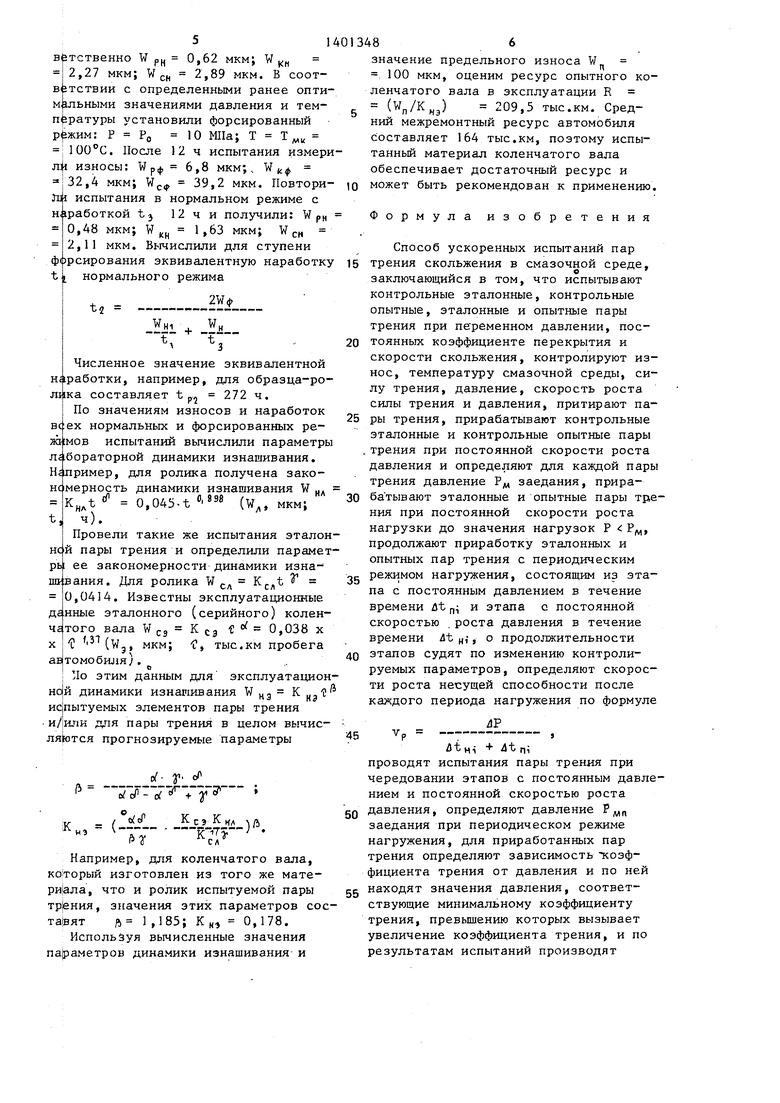

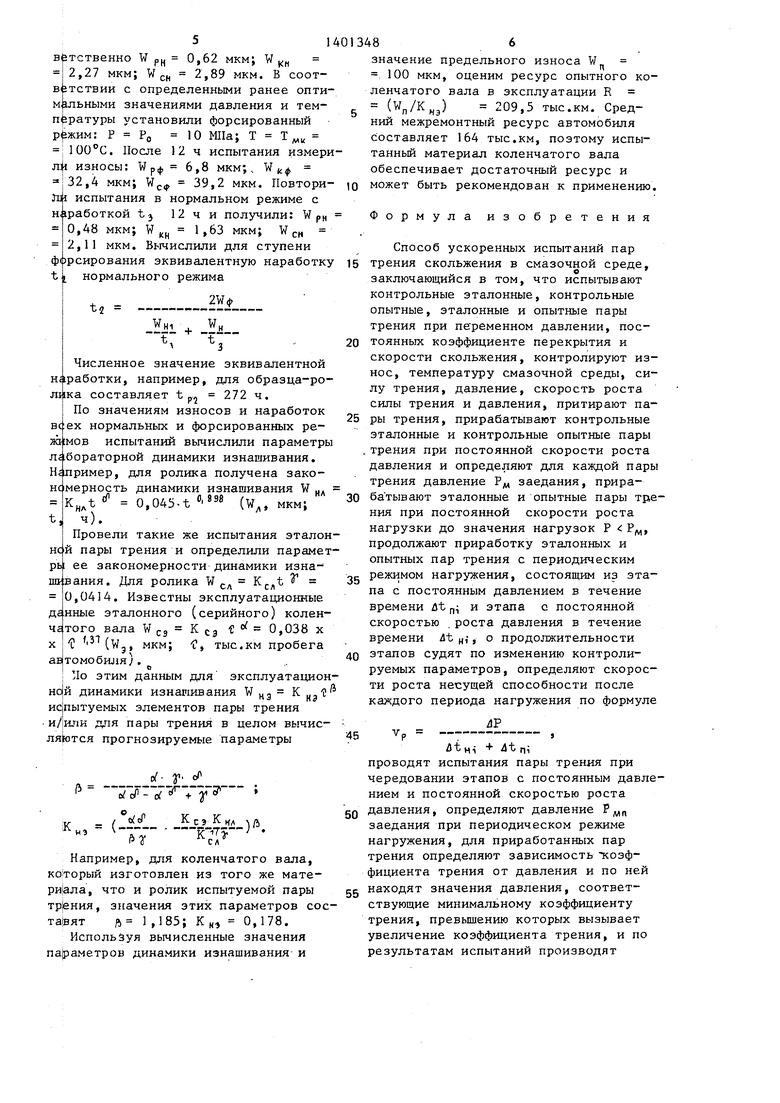

На фиг.1 приведены совмещенные по времени испытаний t диаграммы давления Р и силы трения F; на фиг. 2 - зависимости коэффициента трения f от давления Р; на фиг. 3 - зависи-. мость силы трения F от температуры смазочной среды Т.

Способ реализуется следующим образом.

Испытывают контрольные эталонные, контрольные опытные, эталонные и опытные пары трения при переменной нагрузке, постоянных коэффициенте перекрытия и скорости скольжения.Во время испытаний контролируют износ, температуру смазочной .средь, силу трения, давление, скорости роста силы трения и давления.

В начале испытаний пары трения притирают. Затем прирабатывают контрольные эталонные и контрольные опыт ные пары трения при постоянной скорости роста давления и определяют

для каждой из них давление Р, заедания. Определяют значения критической скорости FH роста сил трения, соот- ветствующих значениям давления Р 0,9 . Прирабатывают эталонные и опытные пары трения при постоянной скорости роста давления до значения

после каждого периода нагружения по формуле V P/(/it „i + dt f,,-). Прек- ращают приработку при уменьшении значения скорости роста несущей способности после очередного периода режима нагружения по сравнению с первым периодом не менее чем в 10 раз. Определяют давление Р ц заедания при

периодическом режиме нагружения. Для приработанных пар трения определяют зависимость коэффициента трения от давления и по ней находят значения давления, соответствующие минимальному коэффициенту трения, превьнпение которых вызывает увеличение коэффициента трения. Определяют оптимальные значения давления и температуры смазочной среды, для чего производят испытания приработанных пар трения при ступенчатом режиме нагружения, состоящем из этапов изменения давления и этапов постоянного нагружения. На каждом этапе постоянного нагружения определяют зависимость коэффициента трения от температуры смазочной среды. По полученным зависимостям определяют значения давления PQ и температуры Тмц смазочной среды, соответ-. ствующие минимальному значению коэффициента трения., при превьщгении каждого из котор ых коэффициент трения монотонно возрастает. Испытания продолжают, если соблюдаются условия

,зК.д; Р,„7,

Р, и Р

соответственно

максимальное давления в эксплуатации; Т 3 максимальная температура смазочной среды в эксплуатации;

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИРАБОТКИ ПАРЫ ТРЕНИЯ | 1992 |

|

RU2054569C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УСКОРЕННЫХ ИСПЫТАНИЙ ЧЕРВЯЧНЫХ РЕДУКТОРОВ | 2014 |

|

RU2580207C1 |

| ПЛАСТИЧНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2268291C1 |

| СПОСОБ ОЦЕНКИ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2837531C1 |

| Способ обкатки транспортного двигателя | 1991 |

|

SU1776348A3 |

| Способ испытаний на прирабатываемость трущихся сопряжений | 1986 |

|

SU1411638A1 |

| Способ приработки трибосистемы | 1990 |

|

SU1758505A1 |

| СПОСОБ ОЦЕНКИ ФРИКЦИОННОЙ СОВМЕСТИМОСТИ ПАР ТРЕНИЯ | 2011 |

|

RU2495400C2 |

| ЖАРОПРОЧНЫЙ И ИЗНОСОСТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2020 |

|

RU2746016C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2004 |

|

RU2290416C2 |

Изобретение относится к области ускоренных триботехнических испытаний. Цель изобретения - повышение достоверности оценки износостойкости за счет оптимального подбора значений давления и температуры смазочной среды. Способ реализуется следую- цщм образ ом. Прирабатывают пары трения при перегнанной нагрузке, определяют значения давления и температуры смазочной среды, соответствующие минимальному, коэффициенту трения, проводят испытания при нормальном и форсированном режимах и по результатам прогнозируют ресурс пары трения. Изнашивают пару трения, состоящую из колодки и ролика. Определяют давление Р 10 МПа и температуру Т , соответствующие минимальному коэффициенту трения. Проводят испытания при чередовании нормального и форсированного .режимов, определяют износ колодки и ролика, по которым оценивают ресурс пары трения. 3 ил. с СО

давления , продолжают приработ- Q Кд - коэффициент динамичности. Для

ку эталонных и опытных пар трения с периодическим режимом нагруженияj состоящим из этапа с постоянным дав- .лением в течение времени 4t п; и этапа с постоянной скоростью роста давления на величину dP в течение времени . О продолжительности этапов судят по изменению контролиг. - руемых параметров - этап с постоянной скоростью роста давления начинают при падении значения силы трения на 20% и заканчивают при достижении критической скорости Fцр роста силы трения, этап с постоянным давлением начинают после достижения критической скорости F цр роста силы трения и заканчивают при падении силы трения, на 20%. Определяют скорости роста несущей способности пары трения

45

50

55

последующих этапов испытаний выбирают параметры форсированного и нормального режимов испытаний с давлением соответственно Рр и Pj и температурой смазочной среды Т д и Проводят испытания поочередно в нормальном и форсированном режимах,после каждого режима измеряют износ и заканчивают испытания в нормальном режиме. По полученным данным определяют зависимости износа испытанных пар трения от наработки. На ociioBa- нии сравнения результатов испытаний эталонной и опытной пар трения, а также характеристик изнашивания эталонной пары трения в эксплуатаи 1и, оценивают эксплуатационные триботех- нические . характеристики опытной пары трения.

5

0

5

последующих этапов испытаний выбирают параметры форсированного и нормального режимов испытаний с давлением соответственно Рр и Pj и температурой смазочной среды Т д и Проводят испытания поочередно в нормальном и форсированном режимах,после каждого режима измеряют износ и заканчивают испытания в нормальном режиме. По полученным данным определяют зависимости износа испытанных пар трения от наработки. На ociioBa- нии сравнения результатов испытаний эталонной и опытной пар трения, а также характеристик изнашивания эталонной пары трения в эксплуатаи 1и, оценивают эксплуатационные триботех- нические . характеристики опытной пары трения.

II р и м е.р. Изготовили ролики для контрольных опытных и опытных пар трения из шеек коленчатого вала двигателя ЗИЛ-130, восстановленных электродуговой наплавкой стали ЗОХГСА и подвергнутых азотированию. Ролики для контрол1}Ных эталонных и эталонных пар трения вырезали из шее серийного коленчатого вала ЗИЛ-130, Колодки для всех пар трения вырезали из серийных вкладышей подшипников коленчатого вала.

Испытания проводили при скорости скольжения 1,02 м/с. Смазочной ере- дои было масло АС-8. Для испытаний использовали машину трения СМТ-1.По самопишущим приборам машины непрерывно контролировали температуру смазочной средыJ силу трения, давление, а также скорости роста силы трения и давления.

Контрольную опытную пару трения установили в машину и притерли до получения контурной плошади касания, составляющей 90% от номинальной. При работали эту пару трения при скорости роста давления 0,3 МПа/с, доведя ее до заедания, В результате этого по диаграммам приборов определяли численное значение давления заедания неприработанной пары трения, которое составило 8,5 МПа. По тем же диаграммам определяли значение критической скорости F цр роста сил трения F ,р F//5t, где лР и t - соответственно прираш;ение силы трения и промежуток времени, соответствующие изменению давления от 0,8 до 0}9 РМН« Значения этих величин сое- тавили: 1 1 Н; /)t 3 с; 4F | 1 1/3 3,6 Н/с..

Установили в машину опытную пару трения и притерли до получения контурной площади касания, составляющей 90% От номинальной. Произвели ее приработку при скорости роста давления 0,3 МПа/с до значения давления Р 8 МПа ( i PMH)J (промежуток времен t - tj, фиг.). Этап с постоянной скоростью роста давления начинали при падении силы трения на 20% и заканчивали при достижении критической скорости роста силы трения F 3,6 Н/с. После этого прекращали уве- личение давления и продолжали испытания при его достигнутом значении до тех пор, пока сила трения не уменьшится на 20%. После каждого периода

нагружения определяли значения скорости роста несущей способности пары трения. В первый период нагружения ее значения составило V р, лР,/ /(Л1 Н1 -и dtn, ) 0,1 Ша/с (фиг. Г). В пятый период нагружения скорость роста несущей способности составила V PJ JFj/(;lt HS + -Itns) 0,004 Mlla/c (фиг.1). Так как Vp меньше Vр, в 25 раз, приработку прекратили и сняли нагрузку (момент времени tj, фиг.). По диаграмме самопишущего прибора определили давление заедания, при периодическом режиме нагружения

МП

16,8 Mia (фиг.).

Продолжая испытания, ступенчато повьЕчали давление на приработанную пару трения (период времени tj - t, фиг.). По полученным данным опре- делили зависимость коэффициента трения f от давления (кривая 1), На это зависимости нашли значение давления Рд МПа, соответствующее минимальному значению коэффициента трения. Затем при постоянном нагружении с давлением Рд ступенчато повьшали температуру масла Т. По полученным данным построили зависимость .силы (коэффициента) трения от температуры масла (фиг.З), на которой определили значение температуры Т,, , соответствуюг1ее минимуму силы (коэффициента) трения. Затем нагрели масло до температуры Т и ступенчато изменяли нагрузку, а по результатс1м снова построили зависимость коэффициента трения от давления (кривая I, фиг.2). Минимум на этой зависимости соответствует уточненному значению давления РО 0 МПа.

. Для определения пригодности испытываемой пары трения к применению проверили соблюдение условий: РО 10 МПа -7 РдКд 7,5 МПа ,2 9 Ш1а; Р „п 1 6,8 МПа 7 д 2 MlIa-1 ,2 14,4 МПа; Т „к 100°С-7Т „3 . Так как данные условия соблюдаются, испытываемая пара трения признается пригодной и ее испытания продолжаются.

Далее провели испытания пары трения на износостойкость. Для этого установили нормальный режим: Р 7,5 МПа - температура масла, определяемая фрикционным разогревом. После испытаний с наработкой t 12 ч измерили износы ролика и колодки, определили их суммарный износ, соответственно W р 0,62 мкм; W j 2,27 мкм; W (-„ 2,89 мкм. В соответствии с определенными ранее опти- м.1льными значениями давления и тем- п ратуры установили форсированный

Р PQ

10 Mlla; Т Т

. После 12 ч испытания измери- л износы: Wpф 6,8 мкм;, |32,4 мкм; Wpif, 39,2 мкм, Повтори- Й11 испытания в нормальном режиме с наработкой t 12 ч и получили: W

2,11 мкм. Вычислили для ступени форсирования эквивалентную наработку нормального режима

14013486

значение предельного износа W 100 мкм, оценим ресурс опытного коленчатого вала в эксплуатации R (,,) 209,5 тыс.км. Средний межремонтный ресурс автомобиля с оставляет 164 тыс.км, поэтому испытанный материал коленчатого вала обеспечивает достаточный ресурс и может быть рекомендован к применению.

10

0,48 мкм; W

кн

1,63 мкм; W

рн

Формула изобретения

СИ

t2

2W4

WHI , W, „

Численное значение эквивалентной наработки, например, для образца-ро- Л1|1ка составляет t р 272 ч.

По значениям износов и наработок Bdex нормальных и форсированных ре- испытаний вьиислили параметры лабораторной динамики изнашивания. Нгшример, для ролика получена зако- нс1мерность динамики изнашивания W „д

К

t 0,045.t

НА

ч).

(W

fl

мкм;

Провели такие же испытания эталонной пары трения и определили параметры ее закономерности динамики изна пвивания. Для ролика W д Kj.,t 0,0414. Известны эксплуатационные дйнные эталонного (серийного) коленчатого вала W

X

сэ К сэ 0,038 X

J, мкм;f, тыс.км пробега

ав1томобиля). ..

Т

Т (W.

31о этим данным для эксплуатацион- но|й динамики изнашивания W „j К 1) испытуемых элементов пары трения И/1ИЛИ для пары трения в целом вычис- ля|ются прогнозируемые параметры

Способ ускоренных испытаний пар

15 трения скольжения в смазочной среде, заключающийся в том, что испытывают контрольные эталонные, контрольные опытные, эталонные и опытные пары трения при переменном давлении, пос20 тоянных коэффициенте перекрытия и

скорости скольжения, контролируют износ, температуру смазочной среды, силу трения, давление, скорость роста силы трения и давления, притирают па25 ры трения, прирабатывают контрольные эталонные и контрольные опытные пары .трения при постоянной скорости роста давления и определяют для каждой пары трения давление Р заедания, прира30 ба тывают эталонные и опытные пары тр,е- ния при постоянной скорости роста нагрузки до значения нагрузок Р Р„, продолжают приработку эталонных и опытных пар трения с периодическим

2g режимом нагружения, состоящим из этапа с постоянным давлением в течение времени flt„ и этапа с постоянной скоростью . роста давления в течение времени 4t i, о продолжительности

40 этапов судят по изменению контролируемых параметров, определяют скорости роста несущей способности после каждого периода нагружения по формуле

45

VP

/)t Hi + 4t ni

/i

у. C

57 оГ 5 Т7

о

к

НЭ

к с э к н

)

W

Г ел

Например, для коленчатого вала, который изготовлен из того же мате ри|ала, что и ролик испытуемой пары трения, значения этих параметров с |i 1,185; К ц, 0,178.

Используя вычисленные значения параметров динамики изнашивания и

Формула изобретения

VP

/)t Hi + 4t ni

проводят испытания пары трения при чередовании этапов с постоянным давлением и постоянной скоростью роста давления, определяют давление Рд, заедания при периодическом режиме нагружения, для приработанных пар трения определяют зависимость т ;оэф- фициента трения от давления и по ней находят значения давления, соответствующие минимальному коэффициенту трения, превьш1ению которых вызывает увеличение коэффициента трения, и по результатам испытаний производят

сравнение триботехнических характеристик эталонных и опытных пар трения, отличающийся тем, что, с целью повышения достоверности оценки износостойкости пары, трения за счет оптимального подбора значений давления и температуры смазочной среды, определяют значения критической скорости F роста сил трения, соответствующих значениям давления Р 0,9 Р,, этап с постоян- ной С1 оростью роста давления начинают при падении критической скорости роста силы трения, этап с постоянным давлением начинают после достижения критической скорости роста силы трения и заканчивают при падении значения силы трения на 20%, прекращают приработку п ри уменьшении значения скорости VP роста несущей способности после очередного периода режима нагружения по сравнению с первым периодом не менее чем в 10 раз, производят испытания приработанных элементов пар трения при ступенчатом режиме нагружения, состоящем из этапов увеличения нагрузки и этапов постоянного нагружения, на каждом этапе постоянного нагружения определяют зависимость коэффициента трения от температуры смазочной среды, по полученным зависимостям определяют значения нагрузки РО и температуры Тд, смазочной среды, соответствующие минимальному значению коэффициента трения, при превьшении каждого из которых коэффициент трения монотонно возрастает, испытания продолжают при соблю- дении условий

Ро7, Р, Р „7/Рз, Kgj Т,,,

где Р, и РЭМ соответственно, среднее и максимальное ,

давление в эксплуатации;

- максимальная температура смазочной среды в эксплуатации; KQ - коэффициент динамичности,

выбирают параметры форсированного и нормального режимов испытания с давлением соответственно Р , и Pj и тем- пературой смазочной среды Т и Т j, проводят испытания поочередно в нормальном и форсированном режимах, после каждого режима измеряют износ и заканчивают испытания в нормальном режиме, а на основании полученных данных определяют зависимость износа от наработки.

t, it

At .. U

s ,c

| Карасик И.И | |||

| Прирабатываемость материалов для подшипников скольжения, М.: Наука, 1978. |

Авторы

Даты

1988-06-07—Публикация

1985-09-13—Подача