Изобретение относится к области строительства, в частности к способам и опалубкам, и может быть использовано при возведении зданий с безригельным каркасом с натяжением арматуры в построечных условиях с низкими температурами до -30°С.

Известен способ изготовления контактных и межплитных швов при возведении зданий конструктивной системы ИМС с использованием безригельного каркаса [Заявка RU № 2000127398, заявл. 01.11.2000], включающий заливку швов бетонной смесью, при этом с целью увеличения их несущей способности контактные швы полностью, а межплитные по краям на 200-500 мм армируются сварными сетками из арматуры 3-10 мм, которые фиксируются в шве четырьмя V-образными пружинами, при этом на сетки в процессе бетонирования передается вибрация.

Недостатками способа являются повышенная материалоемкость, сложность монтажа и не указана конструктивная схема применяемой при этом опалубки.

Известен также способ возведения сборно-монолитных железобетонных конструкций [АС № 1765330, заявл. 27.08.90] целью которого является обеспечение качественного прогрева стыков. Достигают это тем, что после бетонирования нижнего яруса монолитной оболочки в нем устанавливают вертикальные электроды по оси возводимой конструкции на глубину, равную 1/3 длины электрода, укладывают между ярусами плиты перекрытия и осуществляют нагрев верхнего слоя уложенного яруса, после чего производят бетонирование следующего яруса и осуществляют прогрев бетона обоих ярусов, обеспечивая равномерное температурное поле по объему возводимой конструкции.

Недостатком известного способа является применение его только для вертикальных стыков, процесс материалоемкий, поскольку диаметр электрода составляет 8 мм и установку их осуществляют один за другим непрерывно.

Известен способ прогрева бетона при возведении вертикальных конструкций [Заявка RU № 96104195, заявл. 01.03.1996], основанный на передаче тепловой энергии от теплоэлектронагревателей, которые устанавливают в цилиндрических полостях на высоту бетонирования конструкции, образованных путем установки элементов в виде труб до процесса укладки бетонной смеси путем крепления их в вертикальном положении, при этом ТЭНы помещают в металлический кожух с заполнением пространства смесью песка с жидким стеклом, торцы труб закрывают крышками. После тепловой обработки полости заполняются бетонной смесью с целью сохранения несущей способности конструкций.

Недостатками существующего способа прогрева являются большая трудоемкость процесса, а также повышенная материалоемкость ввиду использования различного рода материалов, сложность конструкции.

Существует способ электропрогрева каменной кладки [Заявка RU № 2001104547, заявл. 19.02.2001], заключающийся в размещении внутри кладки тепловыделяющих элементов в виде стальной неизолированной проволоки диаметром 0,1-2,0 мм, при этом проволоку размещают в горизонтальных швах кладки.

Недостатком способа служит отсутствие строго фиксированного шага установки проволоки, что приводит к неравномерности прогрева каменной кладки.

Наиболее близким по совокупности существенных признаков к заявляемому способу является способ возведения предварительно напряженного каркаса здания [Патент RU № 2020210, заявл. 30.09.1994], включающий установку колонн, закрепление на них временных монтажных мостиков, по которым в проектное положение раскладывают плиты перекрытий и бортовые элементы, установку жестких вставок в соответствии с эпюрой изгибающих моментов перекрытия, бетонирование контактных швов между плитами и колонной, пропуск в отверстия колонн напрягаемой арматуры с размещением ее между плитами под жесткими вставками и после набора бетоном требуемой прочности натяжение и фиксацию арматуры на крайних колоннах здания с последующим замоноличиванием швов с преднапряженной арматурой.

Недостатком способа является сложность проведения прогрева бетонной смеси замоноличивания контактных швов при температуре ниже +5°С.

Среди аналогов, характеризующих технический уровень опалубок, известна опалубка [Патент RU № 2179221, заявл. 06.05.2000], в которой верхний и нижний пояса фермы снабжены брусом, брус выполнен с продольным пазом, причем пояс фермы размещен внутри паза, а брус закреплен на поясе фермы разъемным соединением, плоский настил закреплен на брусе верхнего пояса каждой поперечной фермы. Разъемное соединение крепления бруса к поясам фермы может быть размещено напротив вершин соединяющего элемента по всей длине верхнего и нижнего поясов фермы. Разъемное соединение может быть выполнено в виде, например, болтового соединения, которое снабжено обжимной шайбой, в брусе выполнено глухое отверстие под головку болта, а обжимная шайба установлена под гайкой на разомкнутой части П-образного пояса, причем глубина глухого отверстия не меньше высоты головки болта.

Недостатками известной опалубки являются ее большая материалоемкость, наличие сопрягаемых элементов, сложность монтажа (демонтажа), а также невозможность применения ее в каркасных зданиях с натяжением арматуры в построечных условиях.

Известна опалубка [АС № 1477882, заявл. 22.04.1987], содержащая щиты с токопроводящим слоем на формовочной поверхности и электроды. При этом в щитах выполнены отверстия, в которых размещены электроды с изоляцией от токопроводящего слоя и заподлицо с формовочной поверхностью. В дополнении к этому опалубка снабжена автоматическим переключателем полярности подводимого к токопроводящему слою и электродам щитов постоянного электрического тока, необходимым для устранения прилипания бетона к электродам. Электроды составляют 20% площади формовочной поверхности щита.

Недостатками известной опалубки являются сложность изготовления и низкая долговечность при эксплуатации щитов с токопроводящим слоем, что требует повышенных требований к ним при их использовании, сложность монтажа (демонтажа) при применении ее в каркасных зданиях с натяжением арматуры в построечных условиях.

Известна греющая фанерная опалубка [Патент RU № 2109115, заявл. 20.12.1996], которая предназначена для электротермообработки бетона в опалубках. Нагревательный элемент греющей фанерной палубы выполнен трехслойным, нанесен на основание горячим прессованием, а изоляционные слои нагревательного элемента выполнены не имеющими адгезии к бетону из стеклоткани с полиамидом, а нагреватель выполнен из токопроводящей бумаги.

Недостатком является сложность нанесения на поверхность фанеры нагревательного элемента, так как требует специального оборудования, а также вызывает сложность и трудоемкость монтажа опалубки при замоноличивании перекрытий сложной конфигурации.

Наиболее близким по совокупности существенных признаков к заявляемому устройству опалубки является опалубка Мумладзе для возведения перекрытия [АС № 1760050, заявл. 16.10.1989], включающая опалубочные щиты, шарнирно соединенные с щелеобразователем, выполненным в виде балки с наклонными боковыми стенками для облегчения его извлечения из бетона перекрытия, а также выдвижные упоры, установленные с возможностью их размещения в образованных в стенах выемках. Выемки расположены по периметру бетонируемого перекрытия. При этом опалубочные щиты выполнены шарнирно соединенными с ними петлями, размещенными в конических трубчатых вставках, установленных с возможностью жесткого их соединения с петлями посредством размещенного в петле клина. Опалубку из перекрытой ячейки здания переносят краном на пост подставки опалубки к бетонированию следующего перекрытия. Оставшуюся щель после удаления щелеобразователя замоноличивают.

Недостатками прототипа являются сложность конструкции, наличие щелеобразователя, дополнительное замоноличивание щелей, наличие выемок в стенах здания, необходимость подъемного крана для монтажа (демонтажа) замоноличиваемого участка, трудность обеспечения качества выполнения работ при низких температурах окружающей среды в связи с отсутствием прогрева бетонной смеси, а также большая материалоемкость.

Задачей заявляемого изобретения является создание способа и опалубки, обеспечивающих непрерывное круглогодичное возведение предварительно напряженных каркасных зданий в климатических зонах с температурой окружающей среды до минус 30°С со стабильным качеством замоноличиваемых швов.

Техническими результатами, которые могут быть получены от использования изобретения, являются

для способа:

- возможность непрерывной работы в течение года со стабильным качеством замоноличиваемых контактных швов;

- расширение функциональных возможностей (замоноличивание швов сложной конфигурации);

- исключение трещинообразования при проведении тепловлажностной обработки уложенной бетонной смеси;

- снижение материалоемкости и трудоемкости монтажа (демонтажа) опалубки;

- уменьшение себестоимости строительства зданий и сооружений;

для опалубки:

- снижение массы опалубки;

- сокращение применения металла;

- конструкция опалубки позволяет дополнительно армировать замоноличиваемый контактный шов;

- упрощение и удешевление монтажа (не требуется специальных инструментов и приспособлений);

- быстрая взаимозаменяемость опалубочных щитов и элементов крепления;

- устранение адгезии бетонной смеси с опалубочными щитами;

- равномерный объемный прогрев;

- возможность замоноличивания контактных швов сложной конфигурации;

- легкость подгонки под любой размер и конфигурацию контактного шва.

Решение указанной задачи и достижение вышеперечисленных результатов для способа стало возможным благодаря тому, что в известном способе возведения предварительно напряженного каркаса здания, включающем установку колонн, закрепление на них временных монтажных мостиков, по которым в проектное положение раскладывают плиты перекрытий и бортовые элементы после расстановки временных монтажных стоек, установку жестких вставок в соответствии с эпюрой изгибающих моментов перекрытия, бетонирование контактных швов между плитами и колонной, между плитами перекрытий, пропуск в отверстия колонн напрягаемой арматуры с размещением ее между плитами под жесткими вставками и после набора бетоном требуемой прочности натяжение и фиксацию арматуры на крайних колоннах здания с последующим замоноличиванием швов с преднапряженной арматурой, при этом перед установкой плит перекрытий на временные монтажные мостики и монтажные стойки выполняют их нивелирование, укладывают полосы фанеры с возможностью закрывания снизу каналов контактных швов, снизу полосы фанеры крепят посредством продольного деревянного бруса, расположенного по центру вдоль канала, вокруг этого бруса и через отверстия, которые выполняют в фанерных полосах, протягивают проволоку, концы проволоки пропускают вверх сквозь канал контактного шва, а вверху поперек канала между этими проволоками размещают поперечный деревянный брус, опирая его на плиты перекрытия с возможностью закручивания на нем этих концов, при этом отверстия в фанерных полосах выполняют с интервалом, обеспечивающим перекрытие зон прогрева между соседними проволоками при ведении работ с низкой температурой окружающей среды, после этого производят укладку бетонной смеси по всему контактному шву, затем, по достижении бетоном проектной прочности, производят срез закруток из проволоки в местах выхода ее из бетона и снятие фанерных полос совместно с продольным брусом.

В частном примере исполнения вначале производят установку опалубки между плитами перекрытий, потом выполняют одновременное замоноличивание контактных швов между плитами и колоннами и между плитами перекрытий, при достижении бетоном проектной прочности выполняют предварительное натяжение, затем проводят инъектирование каналов колонн цементно-песчанным раствором после набора прочности, которым выполняют оттяжку канатной арматуры, устанавливают опалубку между плитами перекрытий в каналах с преднапряженной канатной арматурой, при этом протяжку проволоки через отверстия в фанерных полосах выполняют с интервалом 30 см по всей длине контактного шва.

В частных примерах выполнения также перед заполнением контактных швов бетонной смесью их каналы смачивают водой, при этом фанерные полосы и деревянные брусья после разопалубки используют повторно для замоноличивания следующих аналогичных контактных швов, при проведении работ с температурой окружающей среды ниже+5°С производят прогрев бетонной смеси в контактных швах посредством подачи электрического тока на закрутки из проволоки в опалубке, при этом на одну такую закрутку подают положительный заряд, на вторую, расположенную рядом, отрицательный заряд, с возможностью подсоединения сразу нескольких закруток по всему каналу контактного шва для обеспечения возможности равномерного объемного прогрева бетонной смеси контактного шва до набора бетоном проектной прочности.

Причем при температуре окружающей среды ниже +5°С на закрутки из проволоки, расположенные рядом, подсоединяют контактные выводы и подключают электрический заряд от источника постоянного или переменного тока, такие подсоединения выполняют по всему каналу контактного шва, при этом в процессе прогрева изменяют полярность подачи электропитания при постоянном токе либо переключают фазы при переменном электропитании.

Также при производстве работ с температурой окружающей среды ниже +5°С на поверхность бетонной смеси, находящейся в контактном шве после подсоединения контактных выводов к закруткам из проволоки по всему шву, укладывают слой древесных опилок толщиной 10-12 см для обеспечения тепловлажностной обработки бетонной смеси.

Решение указанной задачи для устройства опалубки и достижения вышеперечисленных технических результатов стало возможным благодаря тому, что в известной опалубке, включающей опалубочные щиты, к которым прикреплены строповочные петли, опалубочные щиты, закрывающие снизу канал контактного шва, выполнены в виде фанерных полос с отверстиями, размещенными через равный интервал, эти полосы закрывают снизу весь канал контактного шва, между отверстиями в фанерных полосах помещены продольные брусья, строповочные петли выполнены в виде проволоки, пропущенной через отверстия в фанерных полосах вокруг продольного бруса, концы пропущенной проволоки сквозь канал контактного шва закреплены соответственно на каждом поперечном брусе путем закрутки их между собой.

Изобретательским шагом является создание высокотехнологичного способа возведения предварительно напряженного каркаса здания и опалубки, обеспечивающих низкую материалоемкость, быстрый монтаж и возможность работы в холодных условиях с температурой до -30°С. При этом замоноличиваемый контактный шов дополнительно армируется металлической проволокой, что повышает его сопротивляемость к нагрузкам. Расстановка нагревающих элементов в виде неизолированной проволоки, с четко фиксированным интервалом, обусловленным перекрытием зон прогрева, что позволяет обеспечить равномерный прогрев всего контактного шва в трех направлениях с зонами перекрытия. Такая расстановка греюще-армирующих элементов (проволоки) позволяет обеспечить равнозначные условия для восприятия нагрузок и сделать шов стабильно монолитным. Прогрев контактных швов осуществляют без использования специальных электронагревательных элементов, что позволяет уменьшить расход электроэнергии и исключить теплопотери. Также проводят тепловлажностную обработку контактных швов, укладывая на поверхность бетонной смеси слой древесных опилок толщиной 10-12 см, что создает идеальные условия для набора бетоном прочности, поскольку впитываемая опилками влага равномерно распределяется по поверхности уложенной бетонной смеси.

Устройство опалубки решает задачи монтажа шва любой конфигурации без применения специальной монтажной и подъемной техники, изготовление опалубки производят непосредственно на объекте. Благодаря такой совокупности признаков достигнута быстрая взаимозаменяемость опалубочных щитов при достижении их непригодного состояния. Слабая адгезия бетонной смеси и опалубочных щитов не требует специальной смазывающей жидкости. Низкая стоимость материалов опалубки позволяет в целом уменьшить себестоимость строительства зданий и сооружений.

Заявляемое изобретение иллюстрируют следующие фигуры:

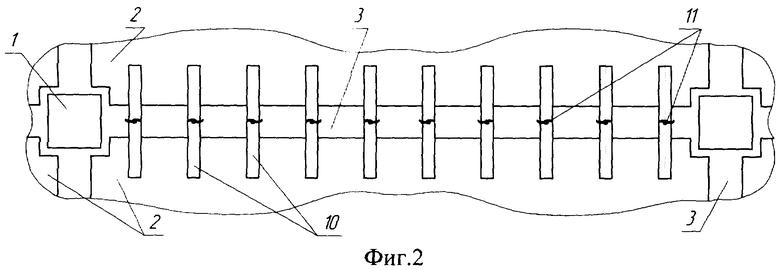

Фиг.1. Показана конструкция опалубки, расположенная между колонн, плит перекрытий, закрывающая контактный шов, канатную арматуру, нагель, включающая фанерные полосы, продольный деревянный брус, проволоку, поперечный деревянный брус, закрутки проволоки, крепеж (разрез вдоль контактного шва).

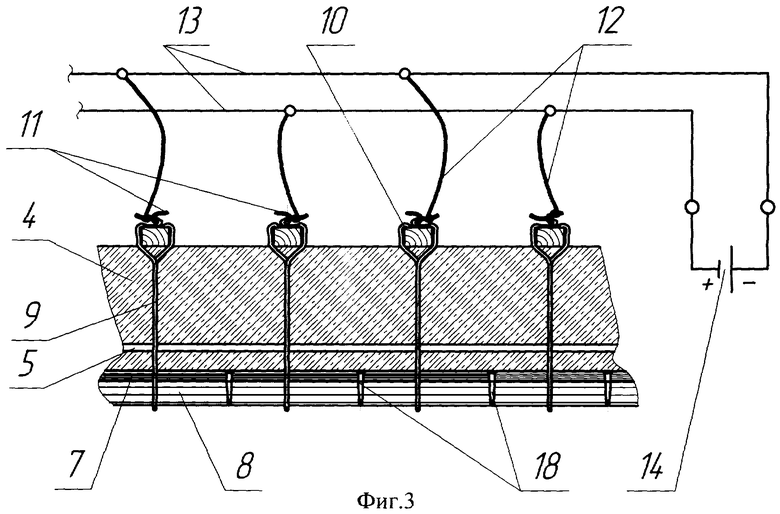

Фиг.2. Конструкция опалубки, расположенная между колонн, плит перекрытий, образуя канал контактного шва совместно с поперечным деревянным брусом и закрутками проволоки (вид сверху).

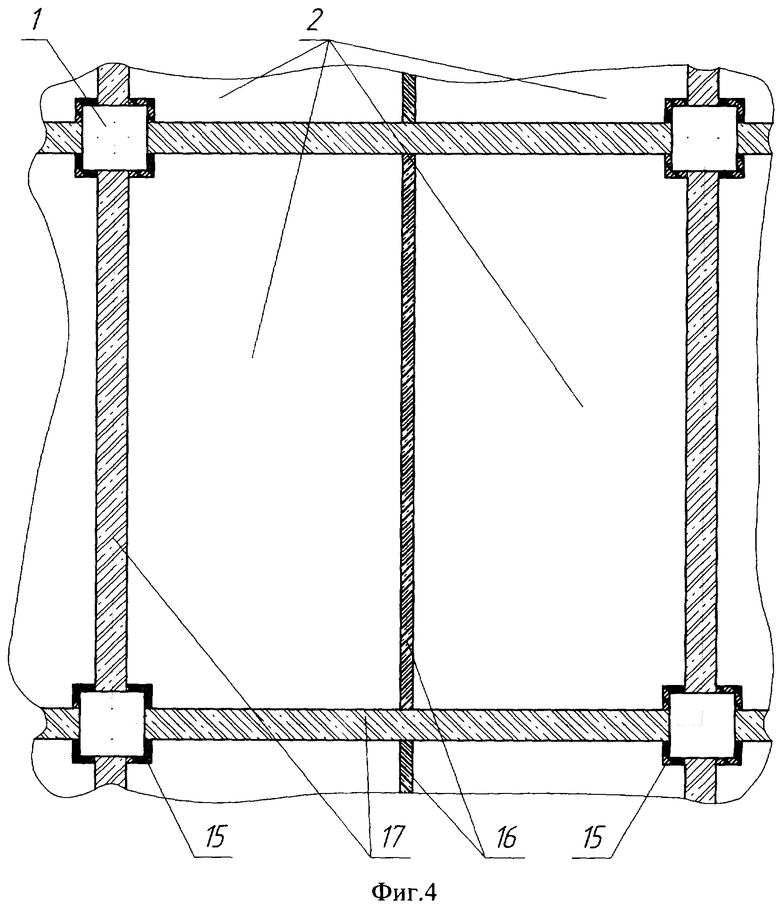

Фиг.3. Опалубка с элементами электропрогрева контактных швов с канатной арматурой, содержащая фанерные полосы, продольные деревянные брусья, проволоку, поперечные деревянные брусья, закрутки проволоки, контактные выводы, соединительные провода, источник электропитания, крепеж (разрез вдоль контактного шва).

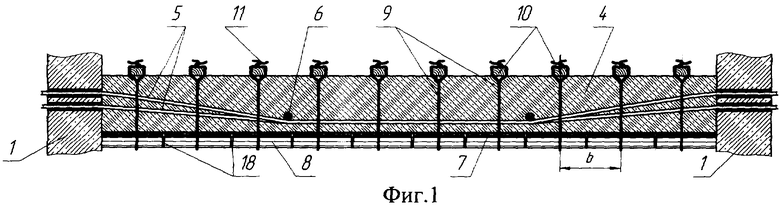

Фиг.4. Контактные швы в ячейке каркаса, образованные между плитами перекрытий в каналах с канатной арматурой, между плитами перекрытий и колоннами, между плитами перекрытий (вид сверху).

На перекрытии каркасного здания (не показано) смонтирована опалубка (не показана), которая размещена между колоннами 1 и плитами перекрытий 2, образующими канал 3 контактного шва 4, внутри которого расположена канатная арматура 5 зафиксированная нагелями 6 (фиг.1, 3). Эта опалубка представляет собой опалубочные щиты, выполненные в виде фанерных полос 7 с отверстиями (не показаны), размещенными через интервал, обеспечивающий перекрытие зон прогрева (не показаны). Эти полосы закрывают снизу контактный шов 4. Между выполненных отверстий к фанерным полосам 7 прикреплен продольный деревянный брус 8. Проволока 9 пропущена сквозь отверстия в фанерных полосах 7 и вокруг продольного деревянного бруса 8 вертикально через контактный шов 4 (фиг.1, 3). Концы проволоки 9 закреплены на поперечном деревянном брусе 10 путем закрутки 11 их между собой. Аналогичная сборка такого крепления выполнена по всему контактному шву 4 согласно интервалу размещенных отверстий в фанерных полосах 7, формируя опалубку (не показана) контактного шва (фиг.1-3).

При проведении замоноличивания контактных швов в условиях с температурой окружающей среды ниже +5°С предусмотрен прогрев бетонной смеси, уложенной в канал 3 контактного шва 4. Для этого опалубка снабжена контактными выводами 12, которые с одной стороны прикреплены к закруткам 11 из проволоки 9, а с другой стороны - к соединительным проводам 13, которые подключены к источнику электропитания 14 (фиг.3).

Каждая ячейка каркасного здания (не показана), возводимого с натяжением арматуры в построечных условиях, включает в себя три вида контактных швов (фиг.4): контактный шов 15 между плитами перекрытий 2 и колоннами 1, контактный шов 16 между плитами перекрытий 2 и контактный шов 17 между плитами перекрытий 2 в каналах 3 с канатной арматурой 5.

Причем продольный деревянный брус 8 прикреплен к фанерным полосам 7 либо за счет проволоки 9, либо путем применения крепежа 18 (фиг.1, 3).

Заявляемый способ возведения опалубки предварительно напряженного каркаса здания осуществляют следующим образом. Устанавливают колонны и закрепляют на них временные монтажные мостики (не показаны), устанавливают временные монтажные стойки (не показаны), производят их нивелирование совместно с временными монтажными мостиками, после чего укладывают полосы фанеры 7 (фиг.1-3), закрывая снизу каналы контактных швов 15 и 16 (фиг.4), перед этим предварительно выполнив в этих полосах отверстия с интервалом (фиг.1), обеспечивающим перекрытие зон прогрева. Затем раскладывают в проектное положение плиты перекрытия. Затем полосы фанеры 7 устанавливают снизу контактного шва путем крепления к ним продольного деревянного бруса 8 и протяжки через выполненные отверстия проволоки 9 с последующей ее фиксацией на поперечном деревянном брусе 10 методом закрутки 11 концов проволоки 9 (фиг.1-3). Причем поперечный деревянный брус 10 опирают на плиты перекрытий 2. Аналогичным образом производят протяжку проволоки 9 сквозь отверстия (не показаны) в фанерных полосах 7 и фиксацию этой проволоки на поперечных деревянных брусьях 10 по всему контактному шву, получая тем самым готовую опалубку для укладки в нее бетонной смеси. Перед подачей бетонной смеси канал 3 контактного шва 4 смачивают водой, затем при помощи растворонасосов подают смесь сверху в канал 3 контактного шва 4 между поперечных деревянных брусьев 10. После набора бетоном проектной прочности и передачи усилия натяжения арматуры на бетон производят срез проволоки 9 в местах выхода ее из бетона. Снимают полосы фанеры 7 с продольными 8 и поперечными 10 деревянными брусьями и переходят к замоноличиванию следующих контактных швов.

При этом вначале производят возведение опалубки в контактных швах 16 между плитами перекрытий 2 и 15 - между плитами перекрытий 2 и колоннами 1 (фиг.4). После этого выполняют замоноличивание этих швов, затем по достижении бетоном проектной прочности производят демонтаж опалубки. Далее осуществляют предварительное натяжение канатной арматуры 5 и ее последующую оттяжку вниз. Затем переходят к монтажу опалубки контактного шва 17, расположенного между плитами перекрытий 2 в каналах 3 с канатной арматурой 5 (фиг.1-4).

При проведении замоноличивания контактных швов 15, 16 и 17 с температурой окружающей среды ниже +5°С производят прогрев уложенной бетонной смеси в канале контактного шва. Для этого опалубку дополнительно оснащают контактными выводами 12, которые подсоединяют на концы закруток 11, а другие концы выводов 12 соединяют с соединительными проводами 13, подключенными к источнику электропитания 14 (фиг.3). При этом контактные выводы 12 подсоединяют так, что на одну закрутку 11 подают положительный заряд, а на вторую, расположенную рядом с первой, отрицательный заряд, либо же подключают разноименные фазы в случае применения переменного тока, осуществляя очередность подключений контактных выводов 12 к соединительным проводам 13. При таком подключении происходит полный объемный прогрев бетонной смеси с зонами перекрытий по всему контактному шву, определяемый величиной интервала (фиг.1). В процессе прогрева изменяют полярность подачи электропитания при постоянном токе либо переключают фазы при переменном электропитании, что позволяет добиваться равномерного прогрева бетонной смеси по всему каналу 3 контактного шва 4. Ко всему вышеперечисленному проводят тепловлажностную обработку уложенной в канал бетонной смеси, для чего поверхность замоноличенных контактных швов укрывают слоем древесных опилок (не показаны) толщиной 10-12 см.

При этом протяжку проволоки 9 через отверстия в фанерных полосах 7 выполняют с интервалом 30 см по всей длине контактного шва, продольный деревянный брус 8 соединяют с фанерными полосами 7 посредством элементов крепежа 18 и (или) проволоки 9.

Перед заполнением контактных швов 15, 16, 17 бетонной смесью их каналы обязательно смачивают водой.

Практическая применимость изобретения показана на примере конкретного использования.

Пример 1.

При возведении предварительно напряженного каркаса здания производят установку колонн, закрепление на них временных монтажных мостиков, укладку полос фанеры на временные монтажные мостики и стойки с возможностью закрывания снизу каналов контактных швов до монтажа на них плит перекрытий и бортовых элементов, затем в проектное положение раскладывают плиты перекрытия и бортовые элементы после соответствующей расстановки монтажных стоек, далее осуществляют установку жестких вставок в соответствии с эпюрой изгибающих моментов перекрытия, перед замоноличиванием контактных швов их закрывают снизу фанерными полосами, предварительно в этих полосах выполняют отверстия с равным интервалом. Продольный деревянный брус крепят к фанерным полосам между выполненных отверстий посредством проволоки и (или) крепежа. Далее вокруг этого бруса и через отверстия в фанерных полосах протягивают проволоку, концы которой пропускают вверх, сквозь канал контактного шва, и фиксируют на поперечном деревянном брусе методом закрутки, опирая этот брус на плиты перекрытий. Таким образом формируют опалубку по всему контактному шву. Причем вначале производят установку опалубки между плитами перекрытий, потом выполняют одновременное замоноличивание контактных швов между плитами и колоннами, между плитами перекрытий, предварительно смочив каналы контактных швов водой. Одновременно с этим осуществляют пропуск в отверстия колонн напрягаемой арматуры с размещением ее между плитами перекрытий, после набора бетоном требуемой проектной прочности производят предварительное натяжение и оттяжку канатной арматуры с последующей ее фиксацией и контролем напряжения в арматуре. Следующим шагом является установка опалубки между плитами перекрытий в каналах с преднапряженной канатной арматурой, при этом протяжку проволоки через отверстия в фанерных полосах выполняют с интервалом, равным 30 см по всей длине контактного шва. Сформировав опалубку по всему контактному шву и смочив канал шва водой, производят укладку бетонной смеси при помощи растворонасоса до заполнения всего канала контактного шва. По достижении бетоном проектной прочности производят демонтаж опалубки, для чего осуществляют срез закруток из проволоки в местах выхода ее из бетона и снятие полос фанеры совместно с продольным деревянным брусом. При этом фанерные полосы и деревянные брусья после разопалубки используют повторно для замоноличивания следующих аналогичных контактных швов.

Характеристики

Масса опалубки для ячейки каркаса 7,2×6,0 м составляет, кг 40

Пример 2.

Выполняют работы по примеру 1, но при температуре окружающей среды ниже +5°С возведение предварительно напряженного каркаса здания осуществляют с прогревом, применяя тепловлажностную обработку замоноличиваемых контактных швов. Перед тем как выполнить одновременное замоноличивание контактных швов между плитами и колоннами, между плитами перекрытий, выполняют следующее. На концы закруток проволоки подсоединяют контактные выводы, вторые концы этих выводов соединяют с соединительными проводами, подключенными к источнику электропитания. При этом контактные выводы подсоединяют так, что на одну закрутку проволоки подают положительный заряд, а на вторую, расположенную рядом с первой, отрицательный заряд либо же подключают разноименные фазы в случае применения переменного тока, осуществляя поочередное подключение контактных выводов к соединительным проводам по всему контактному шву. Затем, предварительно смочив каналы контактных швов водой, производят укладку бетонной смеси при помощи растворонасоса до заполнения всего канала контактного шва. После чего поверхность замоноличенного контактного шва укрывают слоем древесных опилок толщиной 10-12 см и производят прогрев уложенной бетонной смеси посредством подачи электрического тока на закрутки из проволоки. В процессе прогрева изменяют полярность подачи электропитания при постоянном токе либо переключают фазы при переменном электропитании, что позволяет добиваться равномерного прогрева бетонной смеси по всему каналу контактного шва, образуя при этом перекрытие зон прогрева. Следующим шагом является установка опалубки между плитами перекрытий в каналах с преднапряженной канатной арматурой, при этом протяжку проволоки через отверстия в фанерных полосах выполняют с интервалом, равным 30 см, по всей длине контактного шва. Сформировав опалубку по всему контактному шву, на концы закруток проволоки подсоединяют контактные выводы, вторые концы этих выводов соединяют с соединительными проводами, подключенными к источнику электропитания. Затем, смочив канал шва водой, производят укладку бетонной смеси при помощи растворонасоса до заполнения канала контактного шва. По достижении бетоном проектной прочности производят демонтаж опалубки, для чего осуществляют удаление слоя древесных опилок с поверхности контактного шва, затем производят срез закруток из проволоки в местах выхода ее из бетона и снятие полос фанеры совместно с продольным деревянным брусом.

Характеристики

Быстрая взаимозаменяемость опалубочных щитов и элементов крепления. Отсутствие адгезии бетонной смеси с опалубочными щитами. Проведение тепловлажностной обработки уложенной бетонной смеси.

Как видно из приведенных примеров 1 и 2, заявляемые способ возведения предварительно напряженного каркаса здания и опалубка работоспособны и реализуются с позитивными результатами, что в значительной мере уменьшает материалоемкость, поскольку масса опалубки для ячейки каркаса 7,2×6,0 м составляет всего 60 кг при соотношении применения металла к дереву 0,2 раза, а также одновременное применение проволоки в виде крепежа и нагревательных элементов, позволяет избежать применения специальных электронагревательных элементов при выполнении прогрева бетонной смеси и элементов для крепления опалубки.

Трудоемкость монтажа опалубки незначительна, так на одну ячейку в среднем затрачивается 0,5-0,6 часа, демонтаж опалубки на одну ячейку составляет менее 0,5 часа. Монтаж опалубки осуществляют всего лишь 3 человека.

Удобство при эксплуатации заявляемой опалубки объясняется быстрой взаимозаменяемостью опалубочных щитов и элементов крепления, возможностью изготовления элементов опалубки непосредственно на объекте, что особенно важно при замоноличивании контактных швов сложной конфигурации при строительстве фасадов здания. Выполнение работ при температурах окружающей среды ниже +5°С дает возможность проводить замоноличивание непрерывно в течение года, обеспечивая тепловлажностную обработку с применением древесных опилок и достигая равномерности прогрева с отклонением температуры бетонной смеси в контактном шве не более ±8÷10°С. Материалы для изготовления опалубки не требуют значительных затрат, а применение опилок для тепловлажностной обработки создает идеальные условия для набора прочности впитывая влагу в себя и равномерно распределяя ее по поверхности уложенной бетонной смеси. Все это уменьшает себестоимость строительства каркасных зданий и сооружений с натяжением арматуры в построечных условиях.

Таким образом, использование совокупности существенных признаков изобретения позволяет решить поставленную задачу и достичь указанных технических результатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЗВЕДЕНИЯ БЕЗРИГЕЛЬНОГО КАРКАСА | 2006 |

|

RU2325487C1 |

| СПОСОБ СТЫКОВОГО СОЕДИНЕНИЯ ПЛИТ ПЕРЕКРЫТИЯ С КОЛОННОЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2334060C1 |

| СПОСОБ ВОЗВЕДЕНИЯ КАРКАСА ЗДАНИЯ | 1993 |

|

RU2032047C1 |

| КОНСТРУКЦИЯ МОНОЛИТНОГО ПЕРЕКРЫТИЯ И СПОСОБ ЕГО ВОЗВЕДЕНИЯ | 2008 |

|

RU2378461C1 |

| КРУПНОБЛОЧНОЕ ЗДАНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ДЛЯ ЕГО МОНТАЖА | 2012 |

|

RU2498024C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНОГО ЗДАНИЯ И ПОДВИЖНАЯ ОПАЛУБКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078884C1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ ЖЕЛЕЗОБЕТОННЫЙ КАРКАС ЗДАНИЯ | 1999 |

|

RU2166032C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ И СБОРНО-МОНОЛИТНЫХ КАРКАСОВ | 2024 |

|

RU2836225C1 |

| УСТРОЙСТВО ИНДУКЦИОННОГО ПРОГРЕВА БЕТОНИРУЕМЫХ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2016 |

|

RU2633607C1 |

| СПОСОБ НАТЯЖЕНИЯ КАНАТНОЙ АРМАТУРЫ ПРИ ВОЗВЕДЕНИИ ЗДАНИЙ ПО СИСТЕМЕ ИМС | 2002 |

|

RU2264506C2 |

Изобретение относится к области строительства, в частности к способу возведения безригельного каркаса здания и опалубке. Технический результат изобретения - возможность непрерывной работы и исключение трещинообразования при проведении тепловлажностной обработки уложенной бетонной смеси. Способ возведения заключается в том, что опалубку монтируют между плитами перекрытий и колоннами, уложив предварительно опалубочные щиты, выполненные в виде фанерных полос, на временные монтажные мостики и стойки, на которые затем раскладывают в проектное положение плиты перекрытия. Образованные между плитами каналы контактных швов закрывают снизу фанерными полосами с отверстиями, между которыми размещают продольные брусья. Строповочные петли выполняют в виде проволоки, пропущенной через отверстия в фанерных полосах вокруг продольного бруса, концы проволоки пропускают сквозь канал контактного шва и закрепляют соответственно на каждом поперечном брусе путем закрутки их между собой. Прогрев производят за счет подачи электропитания на закрутки проволоки. 2 н. и 5 з.п. ф-лы, 4 ил.

| RU 20202110 А, 30.09.1994 | |||

| Опалубка Мумладзе для возведения перекрытия | 1989 |

|

SU1760050A1 |

| ГРЕЮЩАЯ ФАНЕРНАЯ ПАЛУБА | 1996 |

|

RU2109115C1 |

| Опалубка | 1987 |

|

SU1477882A1 |

| ОПАЛУБКА | 2000 |

|

RU2179221C2 |

| КРУГЛАЯ ПИЛА ДЛЯ РЕЗКИ ВЯЗКИХ ПОРОД В МАССИВЕ | 1939 |

|

SU60352A1 |

| СПОСОБ НАТЯЖЕНИЯ КАНАТНОЙ АРМАТУРЫ ПРИ ВОЗВЕДЕНИИ ЗДАНИЙ ПО СИСТЕМЕ ИМС | 2002 |

|

RU2264506C2 |

Авторы

Даты

2008-07-10—Публикация

2006-10-26—Подача