Изобретение относится к соединению труб в трубопровод и может быть использовано во всех отраслях, связанных с изготовлением и монтажом и эксплуатацией труб. Например: трубопрокатные судостроительные, машиностроительные заводы, нефте- и газодобывающие отрасли, предприятия химической промышленности, градостроительные организации, организации «Водоканала», «Теплосети» и прочие.

Известно техническое решение по заявке РФ №97115879. При реализации способа в указанном техническом решении конец трубы вводят в соединительную деталь после установки уплотнительного кольца в полости, выполненной в соединительной детали, а затем на часть трубы и прилегающую к ней часть соединительной детали устанавливают зажимное средство.

Наиболее близким техническим решением к заявляемому и выбранному в качестве прототипа является муфтовое соединение фирмы Штрауб, патент РФ №2068525, которое содержит уплотнительную манжету, имеющую С-образную форму, с проходящими навстречу друг другу уплотнительными закраинами, которые поддерживаются на стенке манжеты через пружинное кольцо. Манжета охвачена сужаемым, посредством запорного устройства, корпусом и размещенным между манжетой и корпусом листовым вкладышем, перекрывающим продольный разрез корпуса.

Основными недостатками этого муфтового соединения являются:

- необходимость снабжения специальными конструктивными элементами, предотвращающими аксиальное перемещение труб под воздействием давления рабочей среды;

- сложностью конструкции муфтового соединения.

Целями настоящего изобретения является как упрощение конструкции соединения, так и уменьшение трудоемкости монтажа трубопровода и повышения надежности его работы под большими давлениями, вызывающими высокие аксиальные усилия на конструктивные узлы муфт.

Основные технические результаты, благодаря которым обеспечивается выполнение поставленных целей, - это упрощение конструкции, снижение стоимости соединения, повышение надежности работы и снижение трудоемкости монтажа труб.

Способ соединения труб заключается в создании профилированных концов соединяемых труб: либо при их изготовлении, либо путем последующего герметичного и жесткого соединения корпуса полумуфт по форме ласточкина хвоста. Причем соединение торца полумуфты с торцом трубы должно осуществляться с ее меньшей стороны. При этом образуются торцевые и аксиальные плоскости разъемов. По второму варианту исполнения каждая полумуфта жестко связывается с трубой, устанавливаясь на нее сверху, как и при монтаже раздельных полумуфт. Причем торцы труб расположены на расстоянии, равном или меньшем, чем половина длины полумуфты. Уплотнительный элемент устанавливается на места разъема труб как с наружной стороны соединяемых труб, так и с их внутренней стороны. Причем уплотнительный элемент на наружную поверхность трубы может быть установлен на аксиальных плоскостях разъемов и на торцевых разъемах под стягивающим хомутом. На внутреннюю поверхность трубы уплотнительный элемент устанавливается на пружинную оправку. По всем вариантам установки уплотнительных элементов после стыковки профилированных разъемов труб место разъема труб стягивается конструктивными элементами, расположенными на сплошных участках труб в плоскостях торцевых разъемов.

Устройство для осуществления способа соединения труб содержит профилированные концы труб. Профили выполнены таким образом, что образуются торцевые и аксиальные плоскости разъемов, причем аксиальные плоскости разъемов направлены под углом к оси соединяемых труб таким образом, что в месте соединения с трубами образуются дуги меньшей длины, чем с торца. Все соединяемые между собой плоскости разъемов равны и параллельны между собой. На всех разъемах, с наружной или внутренней поверхности соединяемых труб, закреплены уплотнительные элементы. На торцевых разъемах установлены стягивающие конструктивные элементы, выполненные в виде разъемных хомутов, разъемы которых расположены на сплошных участках труб в плоскости торцевых разъемов

Концы соединяемых труб могут быть образованы корпусами полумуфт по форме ласточкина хвоста, своими меньшими торцевыми сторонами жестко и герметично связанными с соединяемыми трубами, причем торцы этих труб расположены на расстоянии, равном или меньшем, чем половина длины муфты, а уплотнительный элемент расположен в пазах, расположенных вдоль аксиальных разъемов и вдоль торцевого разъема с большей стороной.

Уплотнительный элемент может быть расположен с внутренней поверхности места разъема труб на пружинной оправке, а внутренние поверхности труб снабжены упорами.

Уплотнительные элементы могут быть установлены вдоль аксиальных плоскостей разъема и с внутренней поверхности разъемных хомутов, располагающихся на торцевых разъемах.

Уплотнительный элемент может быть выполнен из различных материалов (герметик, резина, поранит, медь, свинец, мягкий металл и пр.).

Сущность предлагаемого технического решения поясняется чертежами.

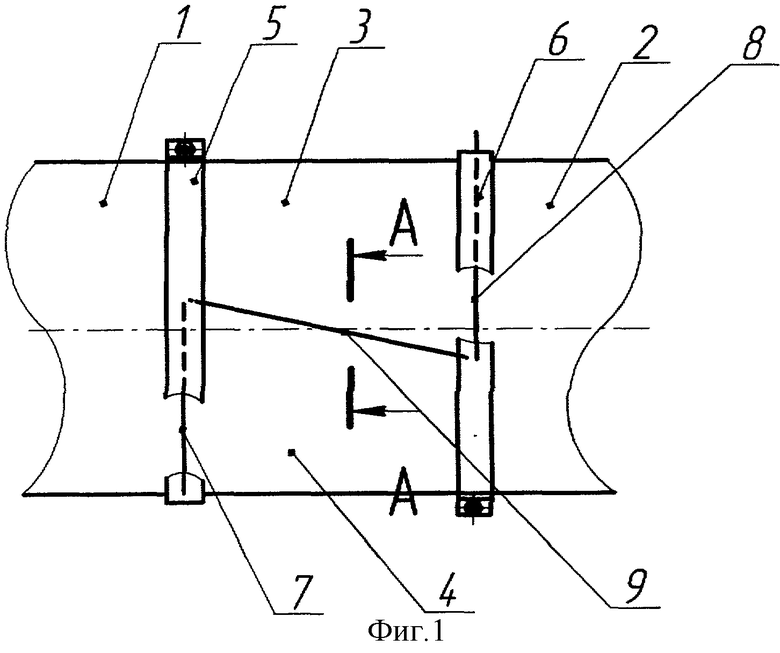

На фиг.1 приведена схема устройства для соединения труб с профильными торцами.

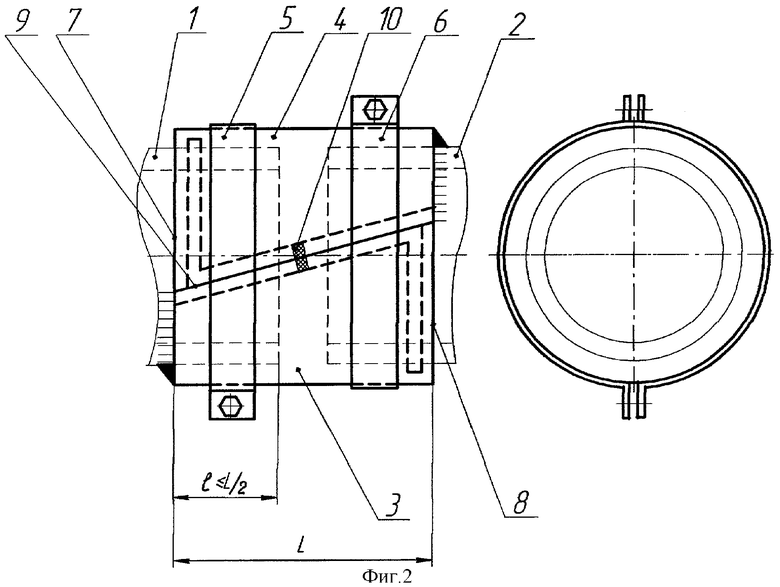

На фиг.2 приведена схема соединения труб с профилями, установленными на трубах.

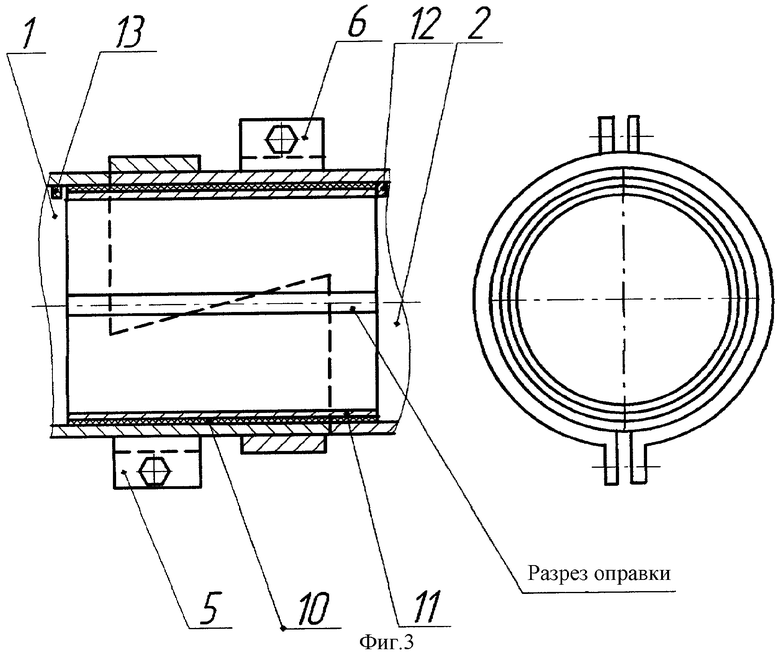

На фиг.3 приведена схема герметизации разъема труб с применением внутренней гильзы с уплотнительным элементом.

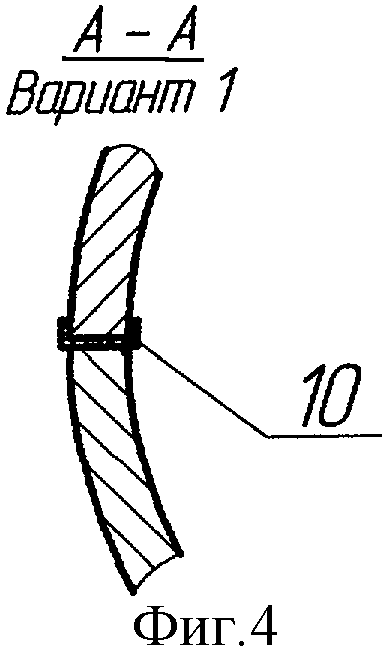

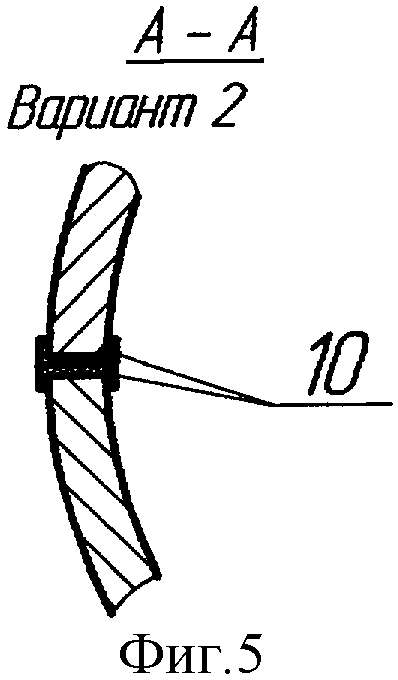

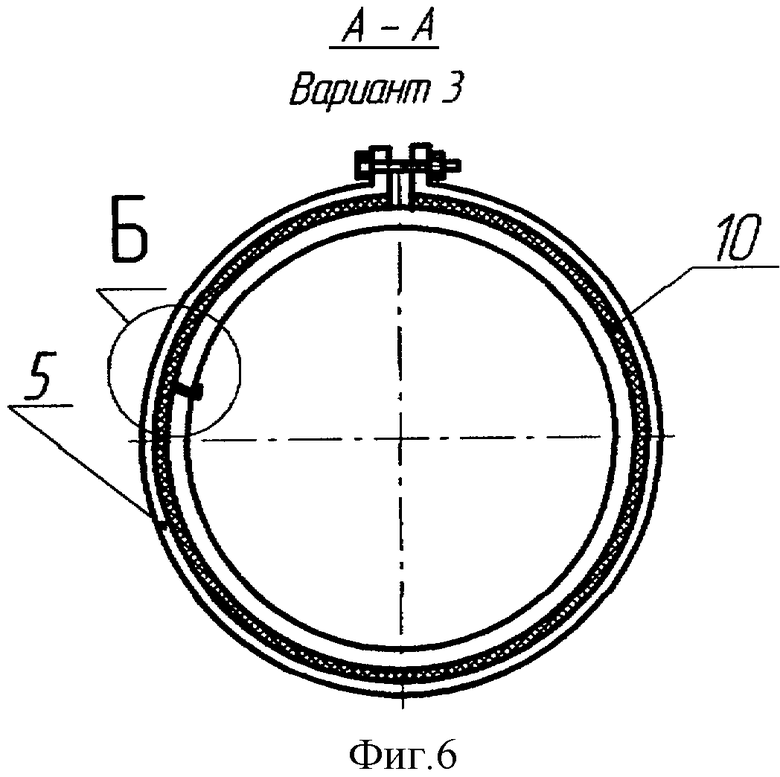

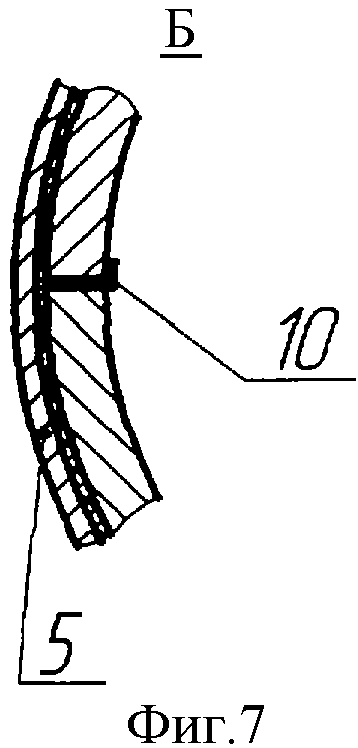

На фиг.4-6 - разрез А-А на фиг.1 (варианты установки уплотнительного элемента).

На фиг.7 - выноска Б на фиг.6.

На чертежах позициями обозначены:

1 и 2 соединяемые трубы;

3, 4 - профильные, типа ласточкина хвоста, концы труб 1 и 2;

5, 6 - стягивающие элементы, выполненные в виде разъемных хомутов;

7, 8 - торцевые разъемы профильных концов труб 1 и 2;

9 - аксиальные разъемы профильных концов труб 1 и 2;

10 - уплотнительные элементы;

11 - пружинная оправка, фиг.3;

12, 14 - стопоры, фиг.3.

Соединяемые трубы 1 и 2 (фиг.1) имеют профилированные концы типа ласточкина хвоста 3, 4, которые могут быть изготовлены при прокате труб на заводе-изготовителе труб или путем сварки герметичным швом. При соединении двух профильных концов труб образуются разъемные плоскости: торцевые 7 и 8 и аксиальные 9. Вдоль этих разъемов устанавливаются уплотнительные элементы 10. Причем уплотнительные элементы могут быть установлены, как показано на чертеже, по нескольким вариантам. Вариант 1 - по местам разъема одной трубы. Вариант 2 - по местам разъема двух труб. Вариант 3 - только по аксиальным разъемам 9 и внутренней поверхности разъемных хомутов 5 и 6. Причем, в этом варианте, уплотнительный элемент вдоль аксиальных разъемов может быть установлен как в вариантах 1 и 2, по месту разъема одной или двух труб. Следует заметить, что в этом варианте уплотнительный элемент, попадающий под место установки хомутов 5 и 6 с уплотнительным элементом 10, должен быть установлен заподлицо с наружной поверхностью разъема, как показано на выносном элементе Б. Снаружи места разъема труб установлены разъемные хомуты 5 и 6. В варианте 3 разъемные хомуты 5 и 6 с уплотнительными элементами 10 устанавливаются строго на торцевые разъемы 7, 8, которые не имеют уплотнительных элементов. При установке, в этом варианте, разъем хомутов 5 и 6 должен находиться на сплошной поверхности между профилем и трубой.

На фиг.2 профильные концы 3 и 4 образованы элементами, устанавливаемыми на соединяемые трубы 1 и 2, и соединяются с ними герметичным сварным швом. Расстояние от места соединения элементов, образующих профильные концы 3 и 4 до торцов труб 1 и 2, должно быть равно или меньше половины длины профиля. В пазы, выполненные внутри профилей, установлены уплотнительные элементы 10. Пазы под уплотнительные элементы выполнены только по одному торцевому (большему) и двум аксиальным разъемам каждого профиля. Со стороны соединения меньшего по образующей профиля с трубой проточка под уплотнительный элемент отсутствует. По аксиальному разъему паз выполнен таким образом, что при соединении профилей уплотнительные элементы контактируют друг с другом. По торцевому разъему паз П-образный. В каждом профиле торцевой паз связан с аксиальными пазами. Снаружи место разъема охватывают разъемным хомутом.

На фиг.3 профильные элементы с трубами 1 и 2 связаны как на фиг.1. Уплотнительный элемент 10 закреплен на пружинной оправке 11, установленной внутри разъема труб 1 и 2. Длина оправки с уплотнительным элементом больше, чем длина разъема. Снаружи место разъема охватывается разъемными хомутами 5 и 6. Наружный диаметр уплотнительного элемента на оправке больше внутреннего диаметра соединяемых труб. Оправка выполнена с разрезом, за счет чего может, сжимаясь при установке в трубу, уменьшаться в наружном диаметре. Оправка расположена между двумя стопорами 12 и 13.

Соединение труб 1 и 2 между собой, конструктивное исполнение которых приведено на фиг.1, осуществляется в следующей последовательности. После установки уплотнительных элементов по вариантам 1 или 2 профили соединяемых труб сводятся до соприкосновения аксиальных разъемов 9. На торцевые разъемы устанавливаются разъемные хомуты 5 и 6. Далее производится стягивание хомутов, за счет чего происходит перемещение в аксиальном направлении труб 1 и 2 навстречу друг другу до тех пор, пока торцевые разъемы не закроются. Толщины уплотнительных элементов должны подбираться таким образом, чтобы компенсировать допуски на изготовление профилей соединяемых труб. При создании рабочей средой, проводимой по трубам, внутреннего давления аксиальное перемещение труб исключается за счет конфигурации профилей и стягивающего эффекта разъемных хомутов.

Соединение труб 1 и 2 между собой, конструктивное исполнение которых приведено на фиг.1, по варианту 3, установки уплотнительных элементов 10 осуществляется в следующей последовательности. Профили 3, 4 соединяемых труб 1 и 2 сводятся до соприкосновения аксиальных разъемов 9. На торцевые разъемы устанавливаются разъемные хомуты 5 и 6, имеющие на своих внутренних поверхностях уплотнительные элементы 10. При стягивании хомутов деформируются уплотнительные элементы аксиальных разъемов и хомутов. Аксиальные разъемы «закрываются» уплотнительными элементами, расположенными в них, а торцевые разъемы перекрываются уплотнительными элементами, установленными на хомутах. При создании рабочей средой, проводимой по трубам, внутреннего давления аксиальное перемещение труб исключается за счет конфигурации профилей и стягивающего эффекта разъемных хомутов.

Соединение труб 1 и 2 между собой, конструктивное исполнение которых приведено на фиг.2, осуществляется в следующей последовательности. После установки уплотнительных элементов 10 в пазы, выполненные вдоль торцевого 8 и аксиальных 9 разъемов, профильные концы 3 и 4 сводятся вместе с соединяемыми трубами 1 и 2 до обеспечения контакта между ними и уплотнительными элементами, расположенными в пазах вдоль разъема. На профили 3 и 4 устанавливаются разъемные хомуты 5 и 6. Хомуты стягиваются. При этом происходит аксиальное перемещение труб 1 и 2 навстречу друг другу до тех пор, пока аксиальные стыки не «закроются», а уплотнительный элемент, расположенный в П-образном пазе вдоль свободного торца профиля не деформируется о наружную поверхность трубы, связанную с противоположным профилем. При создании рабочей средой, проводимой по трубам, внутреннего давления аксиальное перемещение труб исключается за счет конфигурации профилей и стягивающего эффекта разъемных хомутов.

Соединение труб 1 и 2 между собой, конструктивное исполнение которых приведено на фиг.3, осуществляется в следующей последовательности. Пружинная оправка 11 с уплотнительным элементом 10 сжимается и заводится внутрь трубы 1 до стопора 13. На уплотнительный элемент 10 пружинной оправки 11 устанавливается профильный элемент трубы 2. На место разъема устанавливаются хомуты 5 и 6 таким образом, чтобы перекрывать аксиальные разъемы, но не перекрывать торцевые разъемы. Хомуты 5 и 6 стягиваются, и происходит аксиальное перемещение труб 1 и 2 навстречу друг другу, при этом происходит деформация уплотнительного элемента и «закрытие» им всех разъемов со стороны внутренней поверхности соединяемых труб. При создании рабочей средой, проводимой по трубам, внутреннего давления аксиальное перемещение труб исключается за счет конфигурации профилей и стягивающего эффекта разъемных хомутов. Аксиальное перемещение пружинной оправки 11 с уплотнительным элементом 10 потоком рабочей среды предохраняется стопорами 12 и 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МУФТ С КОСЫМ РЕЗОМ | 2005 |

|

RU2289749C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ РАЗЪЕМНОГО КЕССОНА ПРИ ПРОВЕДЕНИИ РЕМОНТНЫХ РАБОТ НА ПОДВОДНОМ ТРУБОПРОВОДЕ (ВАРИАНТЫ) И УЗЕЛ ГЕРМЕТИЗАЦИИ СТЕНОК КЕССОНА И ТРУБОПРОВОДА (ВАРИАНТЫ) | 2004 |

|

RU2282773C2 |

| СПОСОБ УПЛОТНЕНИЯ ВРАЩАЮЩЕГОСЯ ВАЛА И УПЛОТНЕНИЕ ВРАЩАЮЩЕГОСЯ ВАЛА | 2005 |

|

RU2306466C2 |

| ТРУБОПРОВОДНАЯ МУФТА | 2005 |

|

RU2289058C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ И КАМЕРНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280813C2 |

| УЗЕЛ РАЗЪЕМНОГО ТОРЦЕВОГО СОЕДИНЕНИЯ ЧАСТЕЙ ВОДОНЕПРОНИЦАЕМОГО КОРПУСА ПОДВОДНОГО АППАРАТА (ВАРИАНТЫ) | 2003 |

|

RU2244655C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕАКТОРА УТИЛИЗАТОРА И ОПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ РАЗЪЕМНОГО РЕАКТОРА | 2004 |

|

RU2304748C2 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2005 |

|

RU2289060C1 |

| СПОСОБ УТИЛИЗАЦИИ ГОРОДСКИХ ОТХОДОВ И УСТРОЙСТВО, ЕГО ОБЕСПЕЧИВАЮЩЕЕ | 2005 |

|

RU2292515C2 |

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ | 2005 |

|

RU2280209C1 |

Изобретение относится к соединению труб в трубопровод. Способ соединения труб заключается в установке уплотнительного элемента на месте разъема труб, перемещении торцов навстречу друг другу до соприкосновения с уплотнительным элементом и установке конструктивного элемента. Торцы соединяемых труб профилируют с образованием торцевых и аксиальных плоскостей разъема. Аксиальные плоскости разъема направлены под углом к оси соединяемых труб и в месте соединения с трубами образуют дуги меньшей длины, чем с торца. Уплотнительный элемент обжимают конструктивным элементом, деформируя его, герметизируя разъем. Изобретение упрощает конструкцию соединения и повышает его надежность. 2 н. и 5 з.п. ф-лы, 7 ил.

| ТРУБНАЯ МУФТА | 1992 |

|

RU2068525C1 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ТРУБ | 1997 |

|

RU2173425C2 |

| ЕР 0241584 А, 21.10.1987 | |||

| WO 9302313 А, 04.02.1993 | |||

| DE 967249 A, 24.10.1957. | |||

Авторы

Даты

2008-07-10—Публикация

2005-03-22—Подача