Использование: в судостроении, в частности касается способа и опалубки для изготовления реактора, применяемого в утилизаторах судовых отходов (нефтесодержащих жидких и твердых).

Сущность изобретения: способ изготовления заключается в том, что в качестве опалубки используются полукаркасы, охватывающие бетонные конструкции реактора. Между полукаркасами укладывают вкладыши и распорки, заливают огнеупорную смесь. После затвердевания огнеупорной смеси извлекают бетонные конструкции и закладные элементы. Таким образом, между изготовленными бетонными конструкциями реактора или двери образуется гарантированный зазор. В частности этот зазор в полуреакторах необходим для укладки теплоизоляции и фиксаторов, а в варианте между проемом реактора и дверью зазор необходим для свободного закрытия двери.

Изобретение относится к судостроению, в частности к способам изготовления реактора утилизатора и опалубке для изготовления разъемного реактора из огнеупорной массы.

Известен способ изготовления футерованных печей из огнеупорных бетонов, заключающийся в установке опалубки и удалении опалубки из отсеков, являющийся прототипом к заявляемому (Огнеупоры. Технология строительства и ремонта печей, под редакцией А.П.Панарина, М., Металлургия, 1980, с.121).

Недостатками указанного способа является необходимость изготовления специальной опалубки. При разовом использовании опалубки возникает необходимость в изготовлении ее для каждого реактора. При многоразовом использовании опалубки возникает необходимость в проведении дополнительных сборочно-разборочных работ и поддержании в чистоте элементов опалубки. Учитывая конструктивные особенности реакторов утилизаторов, а именно изготовления их из полуреакторов (для уменьшения габаритных размеров, чтобы проходили через дверные проемы и могли устанавливаться на эксплуатируемых судах), выполненных из полукаркасов с теплоизоляцией и бетоном, возникают проблемы, связанные с необходимостями точного изготовления бетонной конструкции относительно полукаркасов, обусловленных

- размещением между полукаркасами и бетоном теплоизоляции;

- ориентацией бетона относительно полукаркасов для точного совпадения отверстий в бетоне и полукаркасах, его охватывающих, и для исключения деформации изоляции от веса бетона.

Для обеспечения этих требований очень сложно изготовить бетонную конструкцию в специальной опалубке без последующих пригоночных работ.

Указанные недостатки устраняются в предлагаемом способе изготовления реактора утилизатора и опалубке для изготовления разъемного реактора.

Способ изготовления реактора утилизатора заключается в том, что в качестве опалубки применяют передний и задний полукаркасы реактора, в которые устанавливают вкладыши и закладные элементы - коробки. Эти элементы фиксируют относительно полукаркасов брусками и распорками. Распорки, кроме фиксации, применяют для образования отверстий для подвода воздуха. В полукаркасы устанавливают дополнительные трубы - для образования отверстий для размещения горелки и газоотводящей трубы, а в передний полукаркас дополнительно устанавливают опалубку прямоугольного сечения - для образования дверного проема переднего реактора. После заливки и затвердевания огнеупорной смеси из полукаркасов извлекают бетонные конструкции, вкладыши и закладные элементы. В полукаркасы устанавливают фиксаторы, укладывают между ними теплоизоляцию и на фиксаторы устанавливают бетонные конструкции, и собранные таким образом полуреакторы соединяют между собой.

Опалубка для изготовления разъемного реактора утилизатора изложенным способом состоит из переднего и заднего полукаркасов реактора, с внутренней стороны облицованных удаляемыми вкладышами для образования необходимых фиксированных зазоров, и коробок, зафиксированных относительно полукаркаса брусками, распорками. Полукаркасы имеют дополнительные трубы. Передний полукаркас снабжен опалубкой прямоугольного сечения - для образования дверного проема переднего полуреактора. Распорки и трубы в полукаркасах расположены таким образом, чтобы образовать отверстия, соответствующие отверстиям для подвода воздуха, размещения горелки и газоотводящей трубы реактора.

Новизна и положительный эффект способа изготовления реактора утилизатора заключается в том, что вместо специально изготавливаемой опалубки используют ее штатные конструкции - полукаркасы. Между полукаркасами, охватывающими бетонную конструкцию, устанавливают вкладыши, толщина которых определяется необходимым зазором (для установки теплоизоляции, фиксаторов или просто необходимым зазором для нормального выполнения функций, например для свободного открывания двери), а также устанавливают закладные элементы, которые после удаления образуют конструктивные элементы реактора. При этом исключаются такие операции, как изготовление опалубки, сборки опалубки, чистки опалубки и выполнение пригоночных работ.

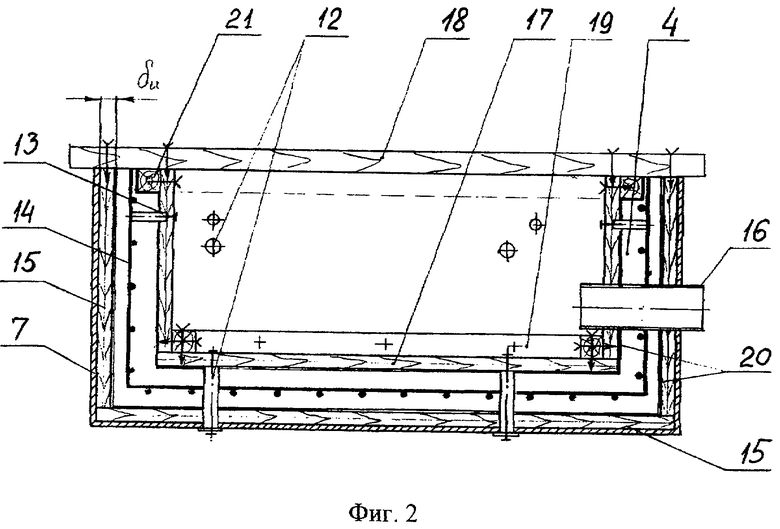

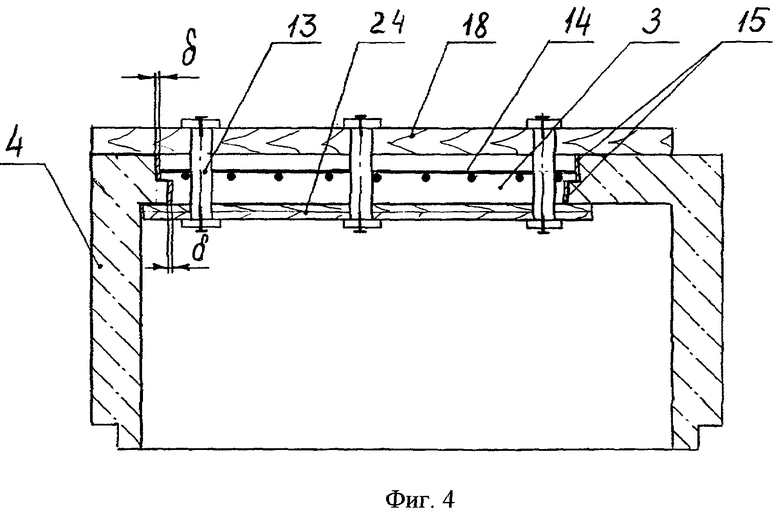

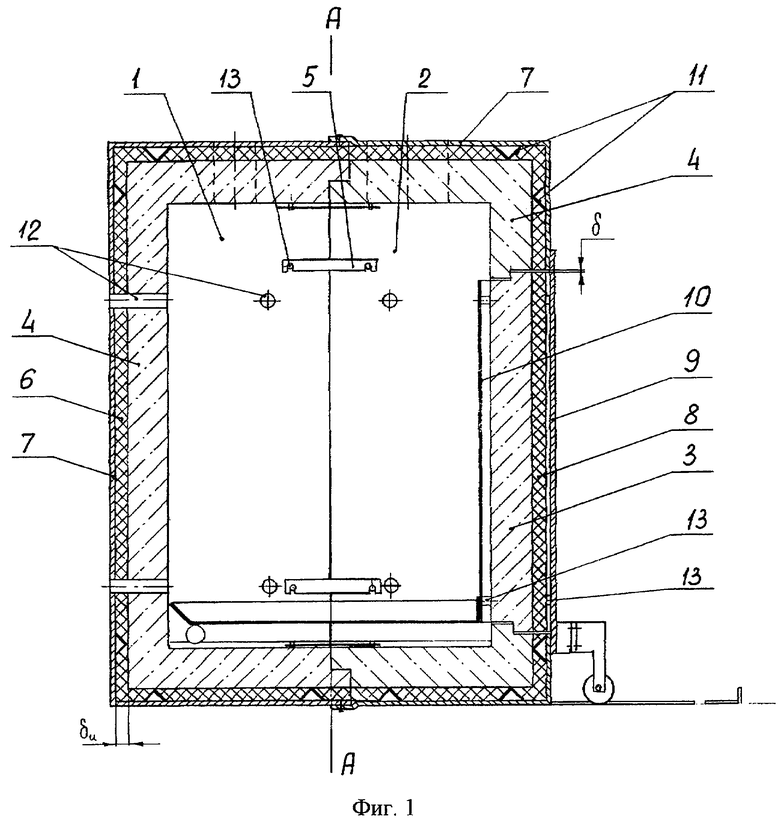

На фиг.1 изображен общий вид реактора, состоящего из двух полуреакторов, на фиг.2 - опалубка для изготовления заднего полуреактора, на фиг.3 - опалубка для изготовления переднего полуреактора, на фиг.4 - опалубка для изготовления двери загрузочной.

Реактор утилизатора, фиг.1, выполнен разъемным по плоскости А-А и состоит из заднего полуреактора 1 и переднего полуреактора 2. Передний полуреактор имеет дверной проем, в который входит дверь загрузочная 3. Задний и передний полуреакторы состоят из бетонных армированных конструкций 4, скрепленных между собой стяжками 5, теплоизоляции 6, полукаркасов 7. Дверь загрузочная 3 также состоит из теплоизоляции 8, каркаса 9 и экрана 10. Полукаркасы заднего и переднего полуреакторов между собой по периметру скреплены болтами. Бетонные конструкции полуреакторов зафиксированы относительно полукаркасов распорками 11 и имеют отверстие 12 для подвода воздуха на поддержание горения внутри реактора. Полуреакторы и дверь выдвижная снабжены гнездами 13, приваренными к арматуре бетона и выступающими из бетона. Гнезда являются элементами, к которым крепятся стяжки 5, дверной каркас 9 и экран 10. На фиг.1 обозначено: δи - гарантированный зазор, необходимый для укладки теплоизоляции и установки распорок, δ - гарантированный зазор, необходимый для свободного хода двери загрузочной. В верхней части реактор утилизатора имеет отверстия для установки горелки и газоотводящей трубы, которые показаны штриховой линией.

Опалубка для изготовления заднего полуреактора, фиг.2, состоит из штатного заднего полукаркаса 7, с внутренней стороны облицованного вкладышами 15, в которых имеются отверстия для установки распорок 12, трубы 16. Распорки 12 и труба 16 служат для образования в бетоном заднем полуреакторе поз.1, фиг.1, отверстий для подвода воздуха и расположения горелки или газоотводящей трубы соответственно. Место расположения распорок 12 и трубы 16 соответствует их расположению на заднем полукаркасе 7. Внутри штатного заднего полукаркаса, облицованного вкладышами, установлена коробка 17, зафиксированная относительно каркаса брусками 18, распорками 12 и трубой 16, таким образом, что между вкладышами 15 и наружной стороной коробки 17 образуется зазор по периметру, равный толщине стенок бетона полуреактора заднего, поз.4 фиг.1. Коробка 17 может быть усилена брусками поз.19, фиг.2, установленными с внутренней стороны по периметру стенок коробки. На фиг.2 поз.4 обозначена полость, заливаемая жидкой огнеупорной смесью, после застывания которой образуется бетонная конструкция полуреактора заднего. В полость 4 устанавливается арматура, поз.14, которая ориентируется при помощи гнезд 13, брусков 18, трубы 16 и распорок 12. Для многократного использования элементов опалубки поз.12, 15, 16, 17, 18, 21 и обеспечения их разборки, части, соприкасающиеся с жидким бетоном, покрываются полиэтиленовой пленкой при изготовлении вкладышей 15 и коробки 17 из фанеры. При изготовлении этих элементов из материала, не впитывающим влагу (сталь, текстолит и пр.), полиэтиленовая пленка может не устанавливаться, хотя следует отметить, что при установке полиэтиленовой пленки срок службы деталей опалубки увеличивается и обеспечивается более легкая разборка опалубки. Для получения замкового соединения между бетонными полуреакторами, поз.1 и 2 фиг.1, на верхнюю часть коробки 17, со стороны заливки жидкой огнеупорной смеси, устанавливаются по его периметру бруски, поз.21 фиг.2.

Опалубка для изготовления переднего полуреактора фиг.3 состоит практически из тех же элементов, что и опалубка заднего полуреактора. Дополнением является опалубка прямоугольного сечения поз.22 и бруски поз.23, установленные по ее периметру. Эти элементы образуют дверной проем на бетонной конструкции переднего полуреактора и замковое соединение с дверью. Для образования ответного замкового соединения между бетонными конструкциями полуреакторов на опалубке переднего полуреактора бруски, поз.21, устанавливаются по отношению к этим же брускам заднего полуреактора наоборот - на вкладыши, поз.15.

На фиг.4 приведена опалубка для изготовления двери загрузочной, поз.3, фиг.1. Опалубкой для изготовления двери загрузочной служит бетонная конструкция переднего полуреактора, поз.4, с дверным проемом, который образует полость 3 для заливки жидкой огнеупорной смеси. Полость для формирования двери загрузочной образуется путем установки с внутренней стороны бетонной конструкции переднего полуреактора основания 24. Основание 24 крепится к брускам 18 посредством штатных гнезд 13, как показано на фиг.4. В полость 3 устанавливается арматура 14 и фиксируется в ней путем сварного соединения с гнездами 13. По периметру полости 3 устанавливаются вкладыши 15 толщиной δ.

После изготовления опалубок по фиг.2, 3, 4 полости 4, фиг.2, 3, и полость 3, фиг.4, заливаются жидкой огнеупорной смесью. Когда смесь затвердеет опалубки разбираются и бетонные конструкции извлекаются из полукаркасов 7 фиг.2, 3 или из бетонной конструкции переднего полуреактора 4. Порядок разборки опалубки по фиг.2 и 3 следующий. Бруски, поз.18, освобождаются от крепежных деталей и снимаются. Бруски, поз.19, освобождаются от крепежных деталей и снимаются. Выбиваются или высверливаются распорки 12. Вынимаются трубы 16. Поочередно снимаются стенки короба 17. Извлекается бетонная конструкция, поз.4. Поочередно удаляются вкладыши, поз.15. Порядок разборки опалубки по фиг.4. Снимаются крепежные детали из гнезд 13. Снимаются бруски, поз.18, и основание 24. Извлекается бетонная конструкция двери загрузочной, поз.3. Удаляются вкладыши, поз.15. Далее, на полукаркасы 7, фиг.1, навариваются фиксаторы 11, и между ними укладывается теплоизоляция 6. В полукаркасы, собранные таким образом, опускаются бетонные конструкции 4 полуреакторов. Полуреакторы соединяются между собой стяжками 5, фиг.1.

Предлагаемый способ изготовления реактора утилизатора и опалубка для изготовления разъемного реактора гарантирует получение необходимых зазоров толщиной δи, фиг.2 и 3, между полукаркасами и бетонными конструкциями полуреакторов, для укладки теплоизоляции и установки фиксаторов, а при изготовлении двери загрузочной - зазоров толщиной δи, фиг.4, для свободного хода двери. Кроме того, после установки бетонных конструкций полуреакторов в полукаркасы получается полное совпадение отверстий 12, фиг.1, для подвода воздуха и отверстий под газоотвод и горелку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ И КАМЕРНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280813C2 |

| СПОСОБ УТИЛИЗАЦИИ ГОРОДСКИХ ОТХОДОВ И УСТРОЙСТВО, ЕГО ОБЕСПЕЧИВАЮЩЕЕ | 2005 |

|

RU2292515C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2267707C2 |

| Пожаровзрывозащитная дверь | 2017 |

|

RU2644519C1 |

| КОРОБКА ДВЕРНАЯ | 2005 |

|

RU2300614C1 |

| Способ изготовления модуля для строительства зданий | 2023 |

|

RU2804819C1 |

| Способ изготовления железобетонных корпусов для подстанций | 2021 |

|

RU2773897C1 |

| Способ изготовления железобетонного объемного блока | 2017 |

|

RU2650151C1 |

| СТЕНОВАЯ СТРУКТУРА ИЗ ВСПЕНЕННОГО МАТЕРИАЛА И БЕТОНА И СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2136821C1 |

| ОГНЕСТОЙКИЙ ДВЕРНОЙ БЛОК | 2010 |

|

RU2467144C2 |

Изобретение относится к судостроению, в частности к способам изготовления реактора утилизатора и опалубке для изготовления разъемного реактора из огнеупорной массы. Технический результат изобретения заключается в упрощении изготовления реактора утилизатора, а также опалубки для его изготовления за счет устранении дополнительных операций по изготовлению специальной опалубки для каждого реактора, сборочно-разборочным работам и поддержанию в чистоте элементов опалубки, кроме того, позволяет учитывать конструктивные особенности реакторов утилизаторов. Способ изготовления реактора утилизатора заключается в изготовлении опалубки, заливке в нее жидкой огнеупорной смеси, освобождении опалубки после отверждения смеси. Опалубку для изготовления реактора изготавливают из переднего и заднего полукаркасов реактора, в которые устанавливают вкладыши и закладные элементы - коробки, которые фиксируют относительно полукаркаса брусками, распорками, и дополнительно трубами, и опалубкой прямоугольного сечения - для образования дверного проема переднего полуреактора. После затвердевания огнеупорной смеси из полукаркасов извлекают бетонные конструкции и закладные элементы, устанавливают в них фиксаторы, укладывают теплоизоляцию и на фиксаторы устанавливают бетонные конструкции. Собранные таким образом полуреакторы соединяют между собой. 2 н.п. ф-лы, 4 ил.

| Огнеупоры | |||

| Технология строительства и ремонта печей./ Под ред | |||

| А.П.Панарина | |||

| - М.: Металлургия, 1980, с.121 | |||

| Способ футеровки металлургических агрегатов | 1978 |

|

SU699017A1 |

| Способ выполнения огнеупорной футеровки тепловых агрегатов | 1986 |

|

SU1337637A1 |

| RU 2001956 C1, 30.10.1993 | |||

| RU 93019499 А, 20.07.1995 | |||

| Подвижная опалубка | 1980 |

|

SU962539A1 |

| RU 93019497 А, 10.08.1995. | |||

Авторы

Даты

2007-08-20—Публикация

2004-01-05—Подача