Изобретение относится к области испытательной техники, а именно к пиротехническим исполнительным механизмам - пороховым газогенераторам (ПГГ), обеспечивающим работу пиромеханических систем (ПМС), состоящих из кинематической пары поршень-цилиндр, с рабочей полостью.

Известен способ измерения тяги ракетного двигателя (см., например, Б.В.Орлов, Г.Ю.Мазинг. Термодинамические и баллистические основы проектирования ракетных двигателей на твердом топливе. Москва, Машиностроение, 1964 г., стр.344). Для измерения тяги двигатель устанавливают на стенде, конструкция которого допускает небольшие перемещения в направлении действия силы тяги и обеспечивает наименьшее влияние сил трения. Двигатель приводят в действие. Тягу двигателя измеряют гидравлическими динамометрами. Усилие от двигателя к динамометру передается непосредственно упором двигателя или платформы, на которой он установлен, в шток динамометра либо через систему рычагов. Давление в гидравлическом цилиндре динамометра, создаваемое приложением силы тяги, измеряется датчиком давления и фиксируется осциллографом. Измерение тяги может быть осуществлено посредством измерения деформаций упругой опоры, на которой устанавливается двигатель, в процессе его работы. На основе полученной зависимости тяги от времени производят выбор конструктивных параметров двигателя, обеспечивающих заранее заданный режим его работы, которая может быть охарактеризована такими параметрами, как полный импульс реактивной силы, время работы, максимум реактивной тяги, удельная тяга и удельный импульс. Недостатком такого способа определения конструктивных параметров ракетного двигателя является низкая точность измерения реактивной силы, обусловленная значительными погрешностями датчиков вследствие наличия передаточных звеньев, обладающих упругопластическими свойствами, что приводит к недопустимым погрешностям при определении зависимости секундного расхода от времени, знание которой необходимо для определения режима работы ПМС. Кроме этого, опыты на данном стенде требуют повышенных мер безопасности вследствие наличия разогретой до высокой температуры струи продуктов сгорания, вылетающей из сопла двигателя.

Известно устройство (патент РФ №2153155, МПК 7 G01М 7/08, опубликованный 20.07.2000. Бюл.№20) - «Стенд для исследования процесса разделения метаемого объекта», в котором для осуществления работы стенда может быть установлен пиротехнический механизм разделения (пороховой газогенератор). При определении конструктивных параметров пиротехнического механизма разделения, обеспечивающих заранее заданный режим расхождения передней и задней частей метаемого объекта (пиромеханической системы с рабочей полостью), производят первоначальный расчет конструктивных и внутрибаллистических параметров пиротехнического механизма разделения, обеспечивающих заранее заданную скорость расхождения передней и задней частей при ограничениях на максимум давления в рабочей полости и максимум перегрузки одной из частей метаемого объекта, изготавливают его модельный образец, устанавливают его в рабочую полость метаемого объекта, собирают стенд для исследования процесса разделения метаемого объекта, производят задействование пиротехнического механизма разделения в результате перегрузки метаемого объекта, разгоняемого при помощи стенда, регистрируют зависимость давления пороховых газов от времени в рабочей полости метаемого объекта. Далее на основании полученной зависимости производят выбор конструктивных параметров натурного пиротехнического механизма разделения. Данный способ определения конструктивных параметров пиротехнического механизма разделения выбран в качестве прототипа.

Недостатками вышеописанного способа определения конструктивных параметров порохового газогенератора (пиротехнического механизма разделения) являются высокие трудоемкость и стоимость подготовки и проведения испытаний, т.к. он основан на использовании дорогостоящего стенда, работающего по динамическому принципу и содержащего расходный материал, необходимый для торможения метаемого объекта, а также повышенная опасность в момент проведения опыта вследствие наличия таких факторов опасности, как подвижные элементы стенда и выхлоп пороховых газов из ствола разгонного устройства, требующих применения специальных мер для защиты персонала.

Заявляемый способ направлен на решение технической задачи определения конструктивных параметров ПГГ, обеспечивающих заранее заданный режим работы ПМС с рабочей полостью.

Техническим результатом использования изобретения является снижение трудоемкости и стоимости экспериментов по определению конструктивных параметров ПГГ, обеспечивающих заранее заданный режим работы ПМС с рабочей полостью, а также повышение безопасности данных экспериментов.

Техническая задача решается следующим образом. Заявляемый способ определения конструктивных параметров ПГГ включает расчет конструктивных и внутрибаллистических параметров ПГГ, обеспечивающих заранее заданный режим работы ПМС с рабочей полостью, изготовление на основе полученных расчетным путем параметров ПГГ модельного образца ПГГ и установку его в рабочую полость ПМС, задействование ПГГ, регистрацию зависимости давления пороховых газов в рабочей полости от времени и последующий выбор на основании полученной зависимости конструктивных параметров натурного ПГГ. В отличие от прототипа в заявляемом способе дополнительно для полученных расчетным путем конструктивных параметров ПГГ рассчитывают зависимость давления пороховых газов от времени в замкнутом постоянном объеме, соответствующем фиксированному начальному объему рабочей полости ПМС. Затем производят задействование модельного ПГГ и регистрируют зависимость давления пороховых газов от времени в рабочей полости в виде герметичного ресивера пороховых газов, площадь поверхности внутренней полости которого равна начальной площади поверхности рабочей полости ПМС. Конструктивные параметры натурного ПГГ, обеспечивающие заданный режим работы ПМС с рабочей полостью, получают из условия обеспечения соответствия зарегистрированной в ресивере зависимости давления пороховых газов от времени расчетной зависимости давления пороховых газов от времени в замкнутом постоянном объеме, соответствующем фиксированному начальному объему рабочей полости ПМС.

Согласно газодинамической теории, описывающей истечение газа из резервуара через сопло (см., например, Б.Т.Емцев. Техническая гидромеханика. Москва, Машиностроение, 1987 г., с.422-424), массовый расход газа через сопло не зависит от давления газа в смежной с резервуаром полости до момента, когда наступает критический перепад давления, определяемый соотношением:

где k - показатель адиабаты.

Данное обстоятельство обусловлено тем, что, начиная со скорости истечения газов через сопло, равной или большей местной скорости звука, на срезе сопла образуется так называемый звуковой барьер, через который не могут проникнуть изменения внешнего давления, так как поток газа движется с той же скоростью, с какой против потока распространяется малая волна понижения давления.

Для продуктов сгорания пироксилиновых и баллиститных порохов критический перепад давления равен 0,6, т.е. изменение давления в смежной с резервуаром полости не сказывается на параметрах струи до момента, пока выполняется условие:

РПГГ≥1,7·Рсм,

где РПГГ - давление пороховых газов в ПГГ, а Рсм - давление в смежной с резервуаром полости. До этого момента расход газов через сопло зависит только от термодинамических параметров газов внутри резервуара, роль которого может выполнять пороховой газогенератор.

На основании вышеизложенного правомерно утверждать, что законы изменения секундного расхода при истечении газа из ПГГ в рабочую полость ПМС и при истечении газа в ресивер будут идентичны до момента наступления критического перепада давления между внутренней полостью ПГГ и внутренней полостью ресивера. При истечении же газов в рабочую полость ПМС перепад давления практически во всех случаях является надкритическим. Однако, учитывая тот факт, что момент наступления критического перепада давления между ПГГ и ресивером, как правило, наступает через промежуток времени, больший, чем время работы ПМС, данное обстоятельство при рассмотрении заявляемого способа определения конструктивных параметров ПГГ является несущественным.

Поскольку определение секундного расхода газа является трудновыполнимой с технической точки зрения задачей, можно воспользоваться зависимостью давления пороховых газов от времени. Тогда величина импульса давления в герметичном ресивере на момент времени, в который работа ПМС прекращается (обычно соответствует моменту времени, при котором нарушается механический контакт между подвижными элементами ПМС), будет однозначно определять количество газа, которое при прочих равных условиях истечет из ПГГ в рабочую полость ПМС, а значит и работу, которую совершит этот газ по перемещению подвижных элементов.

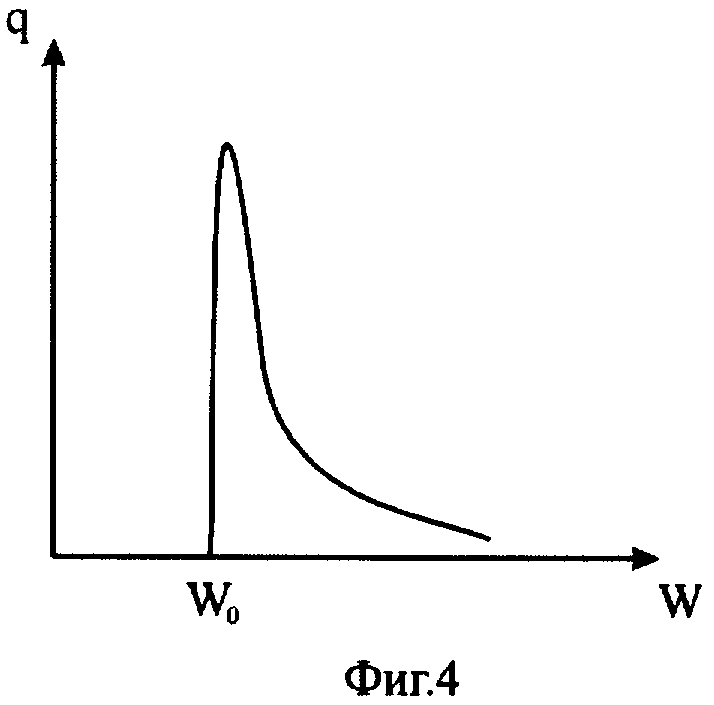

При условии, что площадь поверхности внутренней полости ресивера равна начальной площади поверхности рабочей полости ПМС, интегральные величины теплопотерь в стенки рабочей полости ПМС и в стенки ресивера пороховых газов за период времени от начала истечения газов в рабочую полость ПМС до момента времени, в который работа ПМС прекращается, будут различаться несущественно, несмотря на то, что поверхность рабочей полости ПМС постоянно увеличивается вследствие увеличения рабочего объема в системе поршень-цилиндр за счет перемещения подвижных элементов системы. Это обусловлено тем, что максимум теплопотерь (как и максимумы давления и температуры) приходится на момент времени, когда объем рабочей полости изменился еще незначительно (на ˜20% от величины начального объема рабочей полости), что обусловлено спецификой работы пороховых газогенераторов (коротким временем их работы). Вследствие этого потери давления за счет теплопотерь в стенки рабочей полости ПМС и ресивера будут различаться друг от друга также незначительно (не более чем на 30%).

Форма зависимости давления в ресивере от времени однозначно определяет время наступления максимума давления в рабочей полости ПМС (а значит и максимумов перегрузки подвижных элементов) и величину этого максимума.

Таким образом, по величине импульса давления, зарегистрированного в ресивере пороховых газов, на заданный момент времени путем пересчета определяют начальную скорость подвижных элементов ПМС, а по форме зависимости давления в ресивере от времени - максимумы давления в рабочей полости ПМС и перегрузки подвижных элементов ПМС, а также время наступления данных максимумов. Следовательно, зависимость давления в ресивере от времени, зарегистрированная при срабатывании в него ПГГ, однозначно определяет режим работы ПМС при срабатывании в него ПГГ с аналогичными конструктивными параметрами, что дает возможность избежать необходимость создания дорогостоящего стенда, работающего по динамическому принципу, а использовать относительно дешевое в изготовлении и эксплуатации устройство, состоящее из состыкованных ПГГ, чьи конструктивные параметры, обеспечивающие заданный режим работы ПМС, нужно определить, и герметичного ресивера, площадь поверхности внутренней полости которого равна начальной площади поверхности рабочей полости ПМС.

Обеспечение соответствия зарегистрированной в ресивере зависимости давления пороховых газов от времени расчетной зависимости давления пороховых газов от времени в замкнутом постоянном объеме, соответствующем фиксированному начальному объему рабочей полости ПМС, дает возможность моделирования истечения газов из ПГГ в рабочую полость ПМС и обеспечения заранее заданного режима работы ПМС.

Использование ресивера пороховых газов дает возможность избежать выхлопа горячих пороховых газов в окружающую среду и не использовать потенциально опасные подвижные элементы при определении конструктивных параметров ПГГ в стендовых условиях, что позволяет повысить безопасность при проведении опытов.

Выполнение ресивера пороховых газов, площадь поверхности которого равна начальной площади поверхности рабочей полости ПМС, дает возможность моделировать теплопотери за время работы ПМС, при этом считается, что закон расширения газов является адиабатическим, что традиционно принимается в качестве допущения при разработке математических моделей внутренней баллистики.

Простота проведения экспериментов с использованием заявляемого способа дает возможность проводить несколько опытов в одну рабочую смену, что также снижает стоимость экспериментов по определению конструктивных параметров ПГГ.

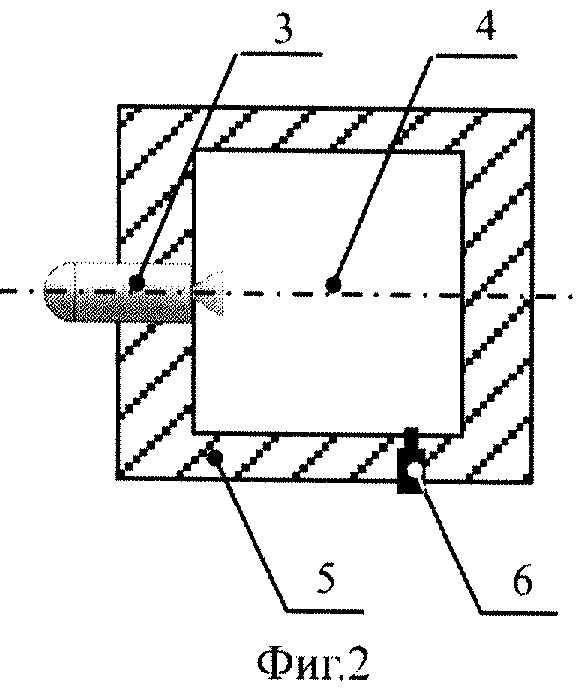

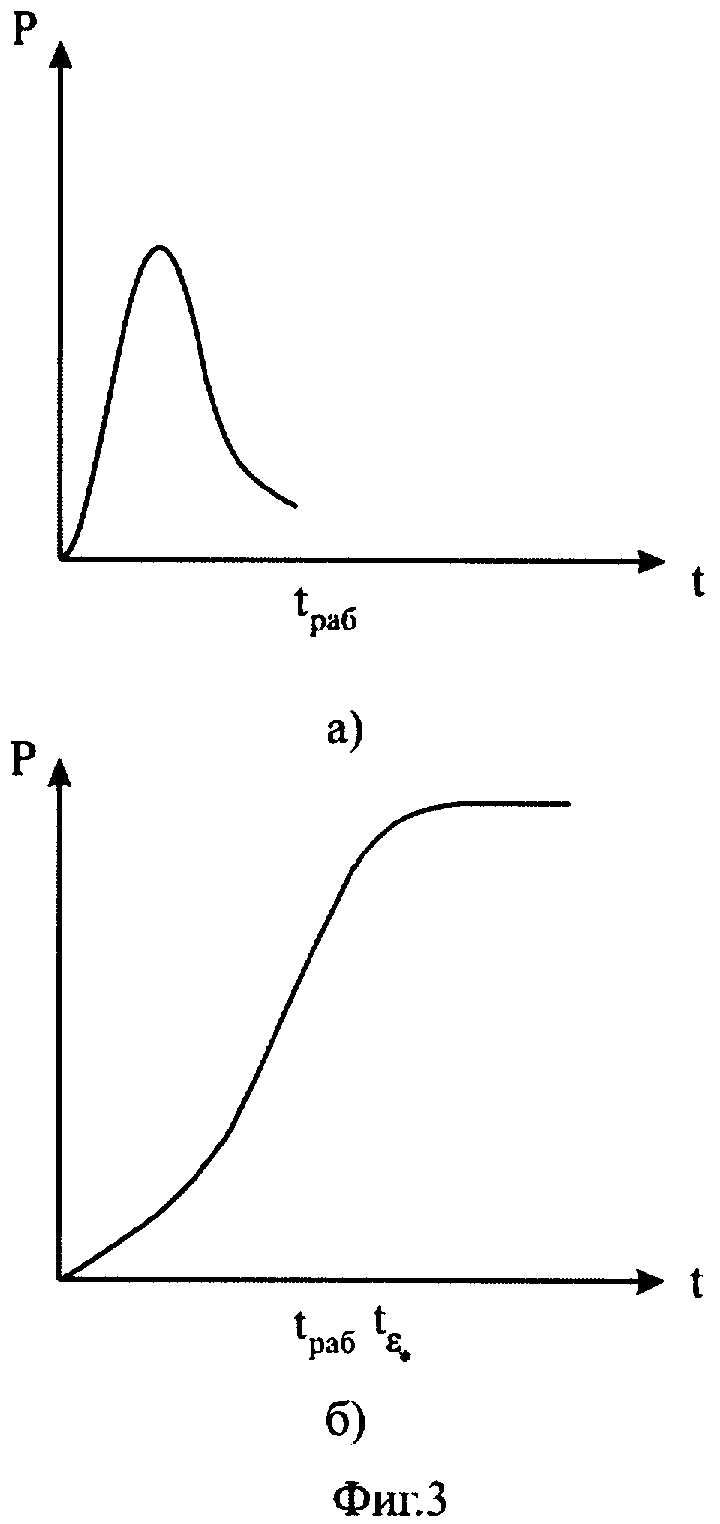

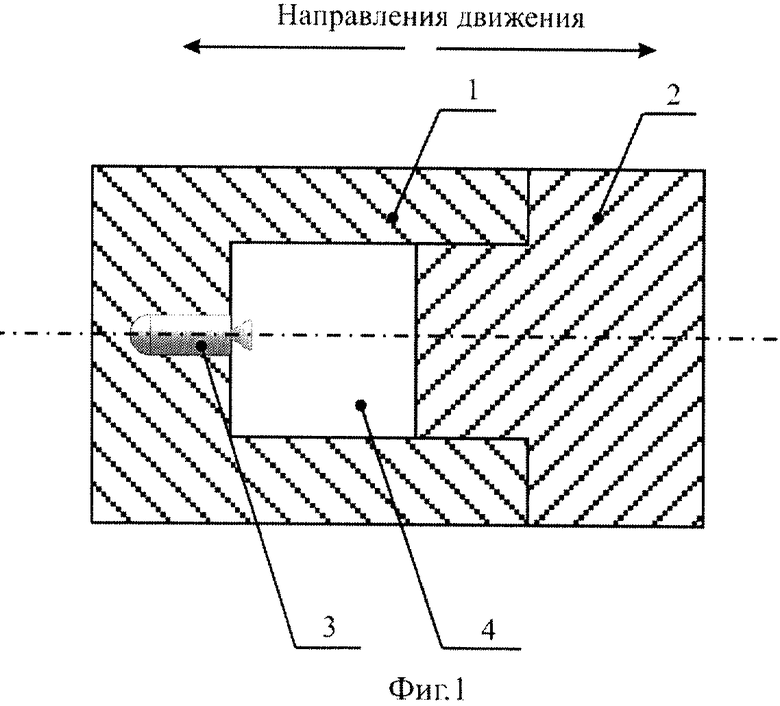

Изобретение поясняется фигурами. На фигуре 1 схематично представлена пиромеханическая система; на фигуре 2 - пороховой газогенератор, состыкованный с герметичным ресивером пороховых газов; на фигуре 3 - графики типовых расчетных зависимостей давления от времени в рабочей полости ПМС (а) и в замкнутом постоянном объеме, соответствующем фиксированному начальному объему рабочей полости ПМС, (б) при одинаковых конструктивных параметрах ПГГ, обеспечивающих заранее заданный режим работы ПМС; на фигуре 4 - график зависимости удельного теплового потока в стенки рабочей полости ПМС от величины увеличивающегося в процессе работы ПМС объема рабочей полости ПМС.

Способ определения конструктивных параметров порохового газогенератора реализуется следующим образом.

Производят расчет конструктивных и внутрибаллистических параметров ПГГ, обеспечивающих заранее заданный режим работы пиромеханической системы (см. фиг.1), состоящей из подвижных элементов 1 и 2, рабочей полости 4 и порохового газогенератора 3. В результате расчета получают зависимость давления в рабочей полости ПМС от времени (см. фиг.3а). На фигуре 3а момент окончания работы ПМС обозначен как tраб.

Для полученных расчетным путем конструктивных параметров ПГГ рассчитывают зависимость давления пороховых газов от времени в замкнутом постоянном объеме, соответствующем фиксированному начальному объему рабочей полости 4 ПМС (см. фиг.3б). Момент наступления критического перепада давления между ПГГ и замкнутым постоянным объемом, соответствующим фиксированному начальному объему рабочей полости 4 ПМС, обозначен на фиг.3б как  . На фигуре 3б показано, что момент окончания работы ПМС tраб наступает раньше момента

. На фигуре 3б показано, что момент окончания работы ПМС tраб наступает раньше момента  наступления критического перепада давления между ПГГ и замкнутым постоянным объемом, соответствующим фиксированному начальному объему рабочей полости ПМС. На фигуре 4 показано, что максимум удельного теплового потока реализуется при величине объема рабочей полости ПМС, незначительно отличающейся от величины начального объема рабочей полости ПМС, т.е. интегральная величина теплопотерь в стенки ресивера, площадь поверхности внутренней полости которого равна начальной площади поверхности рабочей полости ПМС, и интегральная величина теплопотерь в стенки увеличивающейся во времени рабочей полости ПМС отличаются друг от друга незначительно, а их разницей при применении заявляемого способа можно пренебречь.

наступления критического перепада давления между ПГГ и замкнутым постоянным объемом, соответствующим фиксированному начальному объему рабочей полости ПМС. На фигуре 4 показано, что максимум удельного теплового потока реализуется при величине объема рабочей полости ПМС, незначительно отличающейся от величины начального объема рабочей полости ПМС, т.е. интегральная величина теплопотерь в стенки ресивера, площадь поверхности внутренней полости которого равна начальной площади поверхности рабочей полости ПМС, и интегральная величина теплопотерь в стенки увеличивающейся во времени рабочей полости ПМС отличаются друг от друга незначительно, а их разницей при применении заявляемого способа можно пренебречь.

На основании вышеуказанных расчетов изготавливают модельный образец ПГГ, а также ресивер пороховых газов (см. поз.3 и 5 на фиг.2), площадь поверхности внутренней полости которого равна начальной площади поверхности рабочей полости ПМС (см. поз.4 на фиг.1, 2), и состыковывают их друг с другом.

Производят запуск ПГГ 3 (см. фиг.2) и регистрируют при помощи датчика давления 6 зависимость давления пороховых газов в ресивере 5 от времени.

Изменяя конструктивные параметры ПГГ (свободный внутренний объем, диаметр сопла, массу и марки порохов, геометрические параметры заряда, средство инициирования и др.), добиваются соответствия зарегистрированной зависимости давления в ресивере 5 от времени расчетной зависимости давления от времени в замкнутом постоянном объеме, равном фиксированному начальному объему рабочей полости 4 (см. фиг.1) ПМС, например, в пределах погрешности измерений (для пьезоэлектрических датчиков давления может составлять до 5% от измеряемой величины) или в другом заранее заданном диапазоне (в зависимости от требований к точности воспроизведения ПМС своих рабочих параметров). После того как соответствие зарегистрированной зависимости давления в ресивере 5 от времени расчетной зависимости давления от времени в замкнутом постоянном объеме, соответствующем фиксированному начальному объему рабочей полости 4 ПМС, достигнуто, фиксируют конструктивные параметры ПГГ и реализуют их при изготовлении натурного образца ПГГ, который дополнительно оснащается приспособлениями для закрепления его в рабочей полости ПМС.

Работоспособность способа показана в эксперименте по его отработке, в котором определялись конструктивные параметры ПГГ, обеспечивающие относительную скорость расхождения подвижных элементов ПМС в момент нарушения между ними механической связи, равную 33 м/с, при условии, что максимум продольной перегрузки одного из подвижных элементов не превысит величину 350 единиц. Для этого был проведен расчет конструктивных и внутрибаллистических параметров ПГГ, обеспечивающих указанные выше параметры работы ПМС, рассчитана зависимость давления пороховых газов от времени в замкнутом постоянном объеме, соответствующем фиксированному начальному объему рабочей полости ПМС, при срабатывании в него ПГГ с рассчитанными на первом этапе конструктивными параметрами, изготовлены и состыкованы модельный образец ПГГ и ресивер пороховых газов, площадь поверхности внутренней полости которого была равна начальной площади поверхности рабочей полости ПМС, задействован ПГГ, проведена регистрация зависимости давления пороховых газов в ресивере от времени. На основе анализа зарегистрированной зависимости давления пороховых газов в ресивере от времени корректировались (определялись) такие конструктивные параметры ПГГ, как масса пороха и диаметр сопла, до тех пор, пока не было достигнуто соответствие расчетной для замкнутого постоянного объема, соответствующего фиксированному начальному объему рабочей полости ПМС, зависимости давления от времени зарегистрированной зависимости давления в ресивере от времени. После достижения соответствия между расчетной и зарегистрированной зависимостями давления от времени в 5-процентном диапазоне конструктивные параметры ПГГ были зафиксированы и в дальнейшем реализованы при изготовлении натурного ПГГ, который был установлен в рабочую полость испытываемой ПМС. Далее провели опыт, в котором ПМС привели в действие.

Обработка результатов измерений в опыте с ПМС, в котором использовался отработанный по заявляемому способу ПГГ, показала, что относительная скорость расхождения подвижных элементов ПМС составила 32 м/с, а перегрузка подвижного элемента - 220 единиц. С учетом погрешностей измерений и заранее заданных допусков на разброс рабочих параметров ПМС экспериментальные данные свидетельствуют о работоспособности заявляемого способа.

При практическом применении способа подтверждены его возможности и преимущества, заключающиеся в снижении трудозатрат и стоимости экспериментов, необходимых для реализации заявленного способа определения конструктивных параметров ПГГ, обеспечивающих заранее заданный режим работы ПМС, а также в уменьшении степени риска для персонала при проведении данных экспериментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОДИНАМИЧЕСКИЙ ИСТОЧНИК ДАВЛЕНИЯ | 2008 |

|

RU2357181C1 |

| ГАЗОДИНАМИЧЕСКИЙ ИСТОЧНИК ДАВЛЕНИЯ | 2006 |

|

RU2341755C2 |

| КАССЕТНАЯ ГОЛОВНАЯ ЧАСТЬ ДЛЯ ПРОТИВОТАНКОВОГО МИНИРОВАНИЯ МЕСТНОСТИ | 1997 |

|

RU2137086C1 |

| РАЗОВАЯ БОМБОВАЯ КАССЕТА И КАССЕТНЫЙ БОЕВОЙ ЭЛЕМЕНТ | 2005 |

|

RU2287770C1 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ГАЗОГЕНЕРАТОРА | 2002 |

|

RU2213245C1 |

| КОРПУС КАССЕТНОЙ ГОЛОВНОЙ ЧАСТИ РЕАКТИВНОГО СНАРЯДА | 2000 |

|

RU2156429C1 |

| ГАЗОГЕНЕРАТОР | 2022 |

|

RU2788795C1 |

| Способ и система приземления парашютиста | 2017 |

|

RU2671896C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ДАЛЬНОСТИ ПОЛЕТА СНАРЯДА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2462686C2 |

| АРТИЛЛЕРИЙСКИЙ МАЛОКАЛИБЕРНЫЙ ПАТРОН | 2002 |

|

RU2224209C1 |

Изобретение относится к испытательной технике. Сущность: осуществляют расчет конструктивных и внутрибаллистических параметров ПГГ. Изготавливают модельный образец ПГГ. Регистрируют зависимость давления пороховых газов в рабочей полости от времени и осуществляют последующий выбор на основании полученной зависимости конструктивных параметров ПГГ. Дополнительно для полученных расчетным путем конструктивных параметров ПГГ рассчитывают зависимость давления пороховых газов от времени в замкнутом постоянном объеме, соответствующем фиксированному начальному объему рабочей полости ПМС. Регистрацию зависимости давления пороховых газов от времени производят для рабочей полости в виде герметичного ресивера пороховых газов, площадь поверхности внутренней полости которого равна начальной площади поверхности рабочей полости ПМС. Конструктивные параметры ПГГ, обеспечивающие заданный режим работы ПМС, получают из условия обеспечения соответствия зарегистрированной в ресивере зависимости давления пороховых газов от времени расчетной зависимости давления пороховых газов от времени в замкнутом постоянном объеме, соответствующем фиксированному начальному объему рабочей полости ПМС. Технический результат: снижение трудоемкости и стоимости, а также повышение безопасности экспериментов. 4 ил.

Способ определения конструктивных параметров порохового газогенератора (ПГГ), обеспечивающих заранее заданный режим работы пиромеханической системы (ПМС) с рабочей полостью, включающий расчет конструктивных и внутрибаллистических параметров ПГГ, изготовление модельного образца ПГГ и его задействование, регистрацию зависимости давления пороховых газов в рабочей полости от времени и последующий выбор на основании полученной зависимости конструктивных параметров ПГГ, отличающийся тем, что дополнительно для полученных расчетным путем конструктивных параметров ПГГ рассчитывают зависимость давления пороховых газов от времени в замкнутом постоянном объеме, соответствующем фиксированному начальному объему рабочей полости ПМС, регистрацию зависимости давления пороховых газов от времени производят для рабочей полости в виде герметичного ресивера пороховых газов, площадь поверхности внутренней полости которого равна начальной площади поверхности рабочей полости ПМС, а конструктивные параметры ПГГ, обеспечивающие заданный режим работы ПМС, получают из условия обеспечения соответствия зарегистрированной в ресивере зависимости давления пороховых газов от времени расчетной зависимости давления пороховых газов от времени в замкнутом постоянном объеме, соответствующем фиксированному начальному объему рабочей полости ПМС.

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССА РАЗДЕЛЕНИЯ МЕТАЕМОГО ОБЪЕКТА | 1998 |

|

RU2153155C2 |

| КОНСТРУКЦИЯ ПИРОТЕХНИЧЕСКОГО ЗАРЯДА | 2001 |

|

RU2287512C2 |

| Устройство для ударных испытаний изделий | 1989 |

|

SU1714408A1 |

| US 5804758, 08.09.1998. | |||

Авторы

Даты

2008-07-10—Публикация

2006-11-24—Подача