Изобретение относится к области испытаний и технической диагностики двигателей внутреннего сгорания в отсутствие тормозных устройств, в частности к способам оценки технического состояния двигателей внутреннего сгорания (ДВС) по значению мощности механических потерь (Nмех), и может быть использовано для контроля и диагностирования ДВС в процессе их изготовления, обкатки, технического обслуживания и ремонта.

Известные методы определения мощности механических потерь ДВС путем выключения отдельных цилиндров из работы, проворачивания коленчатого вала от постороннего источника энергии (ГОСТ 14846-81), одиночного или двойного выбега и их разновидности (а.с. СССР №302644, G01М 15/00, 1971; а.с. СССР №465569, G01L 3/26, 1975; а.с. СССР №993060, G01 L 3/24, 1981; а.с. СССР №1573355, G01L 3/26, 1990) имеют относительную погрешность (δNмех=27-147% [1, c.58-67].

Низкая точность этих способов обусловлена тем, что механические потери в двигателе определяются в режимах при отсутствии рабочих процессов в одном или всех цилиндрах. При этом существенно изменяются условия трения в кривошипно-шатунном механизме из-за отсутствия «газовой» составляющей давления кольца на стенку цилиндра, пониженной температуры рабочего тела и сопряжений, увеличенных зазоров между поршнем и цилиндром, значений вязкости и толщины масляного слоя и, наконец, увеличенной на 15-20% мощности насосных потерь. Таким образом, полученное значение Nмех при таких испытаниях является чисто условным, его можно применять с известными оговорками для сравнения технического состояния двигателей одной модели.

Кроме этого в способах определения мощности механических потерь методами выключения цилиндров и проворачивания коленчатого вала требуется энерго- и металлоемкая электробалансирная тормозная установка, которая существенно удорожает процесс испытания ДВС. Фирмы-изготовители ДВС и ремонтные заводы используют именно эти методы. Применить эти способы для диагностирования ДВС на автомобилях и колесных тракторах в условиях эксплуатации можно только при наличии в автотранспортных предприятиях стендов с беговыми роликами. Для подавляющего числа предприятий, в которых сосредоточено менее 100 единиц техники, приобретение подобных стендов экономически не целесообразно.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу является выбранный в качестве прототипа «метод выбега» - способ определения мощности механических потерь двигателя внутреннего сгорания, заключающийся в измерении угловой скорости и ускорения коленчатого вала за определенное число циклов работы двигателя на холостом ходу при отключении подачи топлива или зажигания в цилиндры (метод выбега [1, с.64-65]). В режиме выбега коленчатый вал прокручивается за счет запаса кинетической энергии движущихся деталей двигателя. Мощность, развиваемая двигателем за счет запаса кинетической энергии, расходуется на преодоление механических потерь, значение которой

где J - значение момента инерции вращающихся и возвратно-поступательно движущихся масс ДВС, приведенных к оси коленчатого вала;

- значение средней угловой скорости коленчатого вала в интервале выбега, в котором измерено ускорение;

- значение средней угловой скорости коленчатого вала в интервале выбега, в котором измерено ускорение;

ε - значение углового ускорения (замедления) коленчатого вала.

Недостатком этого способа является низкая точность измерения мощности механических потерь по приведенным выше причинам, а именно из-за существенных отличий термодинамических и трибологических процессов в двигателе, обусловленных отключением подачи топлива (зажигания) в его цилиндры и неустановившимся скоростным режимом выбега.

Задачей заявляемого изобретения является повышение точности определения мощности механических потерь ДВС за счет создания условий измерения механических потерь ДВС, при которых рабочие процессы в его цилиндрах существенно не отличались от реальных, соответствующих нормальному функционированию ДВС при всех работающих цилиндрах.

Это достигается тем, что в способе определения мощности механических потерь двигателя внутреннего сгорания, заключающемся в том, что при работе двигателя на холостом ходу отключают подачу топлива (зажигания) в цилиндры, измеряют значения угловой скорости и ускорения коленчатого вала, по произведению которых на приведенный момент инерции двигателя судят о величине мощности механических потерь, непрерывно измеряют значения угловой скорости коленчатого вала в смежных и равных угловых интервалах заданной величины в пределах цикла работы двигателя на любом скоростном режиме с синхронизацией начала измерения значений угловой скорости с положением коленчатого вала, соответствующего верхней мертвой точке (ВМТ) поршня конкретного цилиндра, в котором осуществляется такт расширения, в момент измерений отключают подачу топлива (зажигания) во второй по порядку работы цилиндр, получают зависимость угловой скорости по углу поворота коленчатого вала, а значения средней угловой скорости и ускорения коленчатого вала определяют на участке изменения (разгона) угловой скорости, соответствующего периоду изменения крутящего момента двигателя при осуществлении такта расширения в третьем по порядку работы цилиндре.

Отличием настоящего технического решения от прототипа является то, что для максимального приближения рабочих процессов в элементах кривошипно-шатунного механизма и цилиндропоршневой группы ДВС определение мощности механических потерь осуществляется на установившемся скоростном режиме работы двигателя с кратковременным отключением одного цилиндра на один рабочий такт. При таком режиме работы практически не изменяются тепловая напряженность и режим смазки сопряжений ДВС. Другим очень важным отличием является то, что значения средней угловой скорости и ускорения коленчатого вала, по которым судят о мощности механических потерь, определяются не на участке выбега, соответствующем угловому периоду поворота коленчатого вала, когда отсутствует процесс сгорания рабочей смеси в отключенном цилиндре двигателя, а в период, когда осуществляется такт расширения со сгоранием рабочей смеси в следующем по порядку работы цилиндре, то есть на участке разгона. В этот период «газовые» составляющие сил давления (трения) на элементы кривошипно-шатунного механизма и цилиндропоршневой группы двигателя, а также потери на насосные ходы (газообмен) во всех без исключения цилиндрах идентичны реальным условиям работы двигателя на всех цилиндрах. При этом порция топливовоздушной рабочей смеси, полученная цилиндром, в период работы которого определяется мощность механических потерь двигателя, полностью соответствует данному режиму испытаний, так как ее качественный и количественный составы были сформированы на такте впуска в период до осуществления такта расширения в отключенном цилиндре, то есть при работе двигателя в заданном установившемся режиме на всех цилиндрах. Совокупность перечисленных признаков позволяет достичь необходимого технического результата, заключающегося в повышении точности определения мощности механических потерь ДВС.

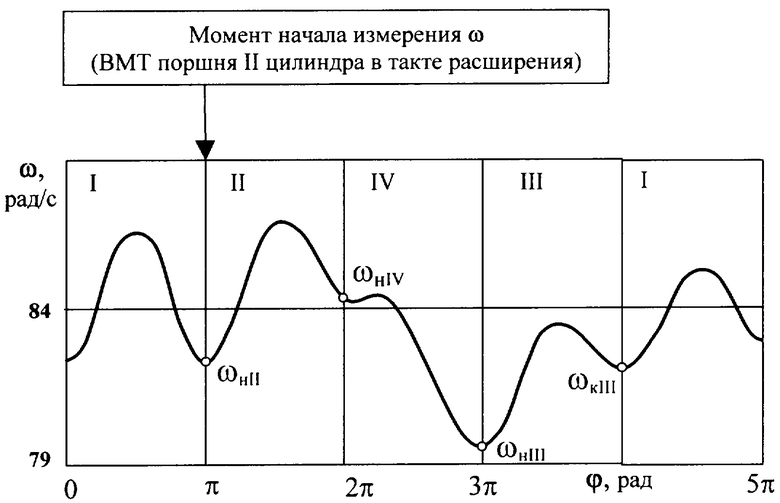

Сущность заявляемого изобретения поясняется чертежом, на котором приведено изменение угловой скорости ω коленчатого вала по углу его поворота ϕ двигателя 4Ч 9,2/9,2 (ЗМЗ-2401) на холостом ходу ( =84,30 рад/с) при отключении зажигания рабочей смеси в четвертом цилиндре (I, II, III и IV - периоды, соответствующие рабочему ходу поршня - тактам расширения - в первом, втором, третьем и четвертом цилиндрах).

=84,30 рад/с) при отключении зажигания рабочей смеси в четвертом цилиндре (I, II, III и IV - периоды, соответствующие рабочему ходу поршня - тактам расширения - в первом, втором, третьем и четвертом цилиндрах).

Предлагаемый способ, осуществляя тестовое воздействие на двигатель, заключающееся в кратковременном отключении цилиндра из работы, не использует показатели изменения угловой скорости коленчатого вала при его выбеге. Это объясняется тем, что предлагаемый режим испытания ДВС не соответствует традиционной трактовке рабочих процессов, происходящих в цилиндрах двигателя в режиме выбега, которые наблюдаются при всех отключенных из работы цилиндрах известного способа. Отличия заключаются в следующем.

В отсутствие сгорания топливовоздушной рабочей смеси в IV цилиндре (см. чертеж) коленчатый вал на угловом интервале, соответствующем такту расширения в этом цилиндре, осуществляет выбег и прокручивается за счет запаса кинетической энергии движущихся частей двигателя, которая расходуется на преодоление его механических потерь. Однако мощность механических потерь, если ее определять по параметрам изменения угловой скорости на этом участке, будет значительно выше по двум причинам. Во-первых, из-за отсутствия воспламенения рабочей смеси в IV цилиндре в такте сжатия на заключительном угловом интервале поворота коленчатого вала, равном углу опережения впрыска (зажигания), газовые силы сопротивления движению поршня этого (IV-го) цилиндра к ВМТ формируются только от компрессионной составляющей, которая существенно ниже сил давления газов при сгорании рабочей смеси. Следовательно, момент сопротивления проворачиванию коленчатого вала в этот период будет меньше, а значение угловой скорости коленчатого вала в конце рабочего хода (НМТ) поршня II-го цилиндра и/или в начале рабочего хода (ВМТ) поршня IV цилиндра будет выше (сравните на чертеже ее значение ωнIV с начальным значением угловой скорости коленчатого вала ωнII II цилиндра или I цилиндра до начала измерений). Во-вторых, но уже из-за отсутствия давления газовых сил от сгорания рабочей смеси на поршень отключенного IV цилиндра расход кинетической энергии движущихся масс двигателя на проворачивание коленчатого вала увеличивается, так как в следующем по порядку работы III цилиндре в этот период произошло воспламенение рабочей смеси и ее горение на угловом интервале, равном значению угла опережения впрыска (зажигания); это вызывает дополнительное снижение угловой скорости коленчатого вала. Таким образом, анализируемый участок выбега коленчатого вала, соответствующий периоду кратковременного отключения одного цилиндра из работы, имеет завышенное начальное и заниженное конечное значения угловой скорости, то есть более интенсивное изменение угловой скорости по углу поворота коленчатого вала, чем при обычном выбеге при всех отключенных из работы цилиндрах. В связи с этим использовать эти значения угловой скорости на участке выбега для определения мощности механических потерь двигателя нельзя.

По этой причине предлагается определять мощность механических потерь по изменению угловой скорости коленчатого вала на следующем за участком выбега участке разгона, соответствующего такту расширения в III-м цилиндре (см. чертеж). Действительно потерянная кинетическая энергия вращающихся масс двигателя на участке выбега из-за отключенного одного цилиндра возвращается вновь при осуществлении такта расширения при сгорании рабочей смеси в следующем по порядку работы III-м цилиндре, так как качественный и количественный составы рабочей смеси были сформированы на такте впуска в период до осуществления такта расширения в отключенном цилиндре, то есть при работе двигателя на установившемся режиме на всех цилиндрах с более высокой частотой вращения. При этом эффективная мощность, развиваемая двигателем на участке разгона, соответствующего такту расширения в III-м цилиндре, по абсолютной величине соответствует мощности механических потерь двигателя на данном скоростном режиме его работы. В соответствии со способом определения эффективной мощности двигателя по а.с. СССР №243999, G01L 3/00, 1969 она определяется той же зависимостью, что и мощность механических потерь.

Определение мощности механических потерь двигателя внутреннего сгорания по предлагаемому способу производят в следующей последовательности (на примере четырехцилиндрового четырехтактного двигателя ЗМЗ-2401).

К коленчатому валу испытуемого двигателя присоединяют датчик угловых перемещений, например, типа ВЕ-178А и фиксируют его в положении, соответствующем началу измерений значений угловых скоростей с ВМТ поршня конкретного цилиндра, в котором осуществляется рабочий такт (в нашем примере, в соответствии с фиг.1, с положением ВМТ поршня II-го цилиндра). К проводу высокого напряжения свечи второго цилиндра присоединяют датчик индуктивного типа (для формирования сигнала о начале такта расширения во II-м цилиндре) и приспособление для автоматического отключения «искры» в цилиндре (в двигателе ЗМЗ-2401 в соответствии с порядком работы цилиндров 1-2-4-3 необходимо отключить подачу высокого напряжения к свече IV цилиндра). Датчики и приспособление соединяются с устройством для непрерывного измерения угловой скорости коленчатого вала (выполненного, например, по а.с. СССР №1035521 или №1442854, G01М 15/00, 1988). Запускают двигатель, прогревают его до нормального теплового состояния (85-95°С) и выводят на заданный установившийся скоростной режим холостого хода (в нашем примере  =84,30 с-1). В электронном измерительном устройстве задают значение углового интервала Δϕ поворота коленчатого вала (например, Δϕ=3 град), в каждом из которых непрерывно измеряются значения угловых скоростей. По истечении 1-2 минут, необходимых для установления равновесного теплового состояния ДВС, с измерительного устройства производят подачу команды на одновременное отключение подачи искры в IV цилиндр и синхронизированное с положением ВМТ поршня 11-го цилиндра в такте рабочего хода производят измерение значений угловых скоростей за цикл работы двигателя (два оборота коленчатого вала). По полученным значениям угловых скоростей коленчатого вала ω строится график ее зависимости по углу поворота коленчатого вала ϕ (фиг.1). Затем на графике (фиг.1) по угловым интервалам определяют участки, соответствующие тактам расширения в IV цилиндре в отсутствие сгорания рабочей смеси (участок выбега) и III цилиндре со сгоранием рабочей смеси (участок разгона). Определяют значения угловых скоростей в начале ωнIII и конце ωкIII участка разгона коленчатого вала при осуществлении рабочего хода поршнем III-го цилиндра (см. фиг.1). Для четырехтактных четырехцилиндровых двигателей период изменения крутящего момента двигателя совпадает с периодом изменения приведенного момента инерции двигателя и соответствует углу поворота коленчатого вала ϕ4=π, в течение которого осуществляется рабочий ход поршня цилиндра (фиг.1). Поэтому значения угловых скоростей коленчатого вала ωн и ωк определяются соответственно в моменты достижения поршнем ВМТ и НМТ. У шести- и восьмицилиндровых ДВС эти интервалы сужаются соответственно до ϕ6=3π/2 и ϕ8=π/2, но начальное значение угловой скорости коленчатого вала ωнi в любом случае определяется в угловом интервале поворота коленчатого вала, соответствующего ВМТ поршня i-го цилиндра, так как основная работа газовых сил совершается в первой половине такта расширения. По всем значениям угловых скоростей на участке разгона, соответствующего такту расширения в III-м цилиндре (см. фиг.1), определяются значения средней угловой скорости

=84,30 с-1). В электронном измерительном устройстве задают значение углового интервала Δϕ поворота коленчатого вала (например, Δϕ=3 град), в каждом из которых непрерывно измеряются значения угловых скоростей. По истечении 1-2 минут, необходимых для установления равновесного теплового состояния ДВС, с измерительного устройства производят подачу команды на одновременное отключение подачи искры в IV цилиндр и синхронизированное с положением ВМТ поршня 11-го цилиндра в такте рабочего хода производят измерение значений угловых скоростей за цикл работы двигателя (два оборота коленчатого вала). По полученным значениям угловых скоростей коленчатого вала ω строится график ее зависимости по углу поворота коленчатого вала ϕ (фиг.1). Затем на графике (фиг.1) по угловым интервалам определяют участки, соответствующие тактам расширения в IV цилиндре в отсутствие сгорания рабочей смеси (участок выбега) и III цилиндре со сгоранием рабочей смеси (участок разгона). Определяют значения угловых скоростей в начале ωнIII и конце ωкIII участка разгона коленчатого вала при осуществлении рабочего хода поршнем III-го цилиндра (см. фиг.1). Для четырехтактных четырехцилиндровых двигателей период изменения крутящего момента двигателя совпадает с периодом изменения приведенного момента инерции двигателя и соответствует углу поворота коленчатого вала ϕ4=π, в течение которого осуществляется рабочий ход поршня цилиндра (фиг.1). Поэтому значения угловых скоростей коленчатого вала ωн и ωк определяются соответственно в моменты достижения поршнем ВМТ и НМТ. У шести- и восьмицилиндровых ДВС эти интервалы сужаются соответственно до ϕ6=3π/2 и ϕ8=π/2, но начальное значение угловой скорости коленчатого вала ωнi в любом случае определяется в угловом интервале поворота коленчатого вала, соответствующего ВМТ поршня i-го цилиндра, так как основная работа газовых сил совершается в первой половине такта расширения. По всем значениям угловых скоростей на участке разгона, соответствующего такту расширения в III-м цилиндре (см. фиг.1), определяются значения средней угловой скорости  коленчатого вала и времени его разгона τIII от ωнIII до ωкIII. Тогда мощность механических потерь испытуемого двигателя

коленчатого вала и времени его разгона τIII от ωнIII до ωкIII. Тогда мощность механических потерь испытуемого двигателя

где J - значение момента инерции вращающихся и возвратно-поступательно движущихся масс ДВС, приведенных к оси коленчатого вала;

εIII - значение углового ускорения коленчатого вала на участке изменения угловой скорости от ωнIII до ωкIII.

Разработанный способ определения мощности механических потерь по показателям изменения угловой скорости коленчатого вала за один цикл работы ДВС исключает недостатки известных методов и значительно повышает точность за счет создания условий ее определения при реальных рабочих процессах в цилиндрах двигателя.

Метрологическая проработка всех звеньев цепи измерительного процесса, определяющих точность и достоверность способа определения мощности механических потерь, показала, что относительная погрешность способа не превышает 6-7%, что в 1,5-2 раза точнее всех известных методов ее определения.

Источник информации

1. Испытания двигателей внутреннего сгорания. / Б.С.Стефановский, Е.А.Скобцов, Е.К.Кореи и др. - М.: Машиностроение, 1972. - 368 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МОЩНОСТИ МЕХАНИЧЕСКИХ ПОТЕРЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2454643C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ МЕХАНИЗМА ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2458330C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ С КОМПЛЕКСНОЙ СИСТЕМОЙ УПРАВЛЕНИЯ | 2009 |

|

RU2434215C2 |

| Способ оценки мощности механических потерь двигателя внутреннего сгорания | 2022 |

|

RU2785419C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2694108C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛА ОПЕРЕЖЕНИЯ ВПРЫСКА ТОПЛИВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2543091C1 |

| Способ определения эффективной мощности двигателя внутреннего сгорания | 2022 |

|

RU2805116C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ | 2016 |

|

RU2662017C2 |

| ЭНЕРГЕТИЧЕСКАЯ ТЕХНИЧЕСКАЯ СИСТЕМА ГРЕБЕННИКОВА | 2001 |

|

RU2216635C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208771C2 |

Изобретение относится к испытательной технике и может быть использовано для диагностики двигателей внутреннего сгорания. Способ реализуется следующим образом. При работе двигателя на холостом ходу отключают подачу топлива (зажигания) в цилиндры, измеряют значения угловой скорости и ускорения коленчатого вала, по произведению которых на приведенный момент инерции двигателя судят о величине мощности механических потерь. При этом непрерывно измеряют значения угловой скорости коленчатого вала в смежных и равных угловых интервалах заданной величины в пределах цикла работы двигателя на различных режимах. При начале измерений значений угловой скорости производят синхронизацию с положением коленчатого вала, соответствующим верхней мертвой точке, (ВМТ) поршня конкретного цилиндра, в котором осуществляется такт расширения. В момент измерений отключают подачу топлива (зажигания) во второй по порядку работы цилиндр. Далее получают зависимость угловой скорости по углу поворота коленчатого вала, а значения средней угловой скорости и ускорения коленчатого вала определяют на участке изменения (разгона) угловой скорости, соответствующего периоду изменения крутящего момента двигателя при осуществлении такта расширения в третьем по порядку работы цилиндре. Технический результат заключается в повышении точности определения мощности механических потерь ДВС. 1 ил.

Способ определения мощности механических потерь двигателя внутреннего сгорания, заключающийся в том, что при работе двигателя на холостом ходу отключают подачу топлива (зажигания) в цилиндры, измеряют значения угловой скорости и ускорения коленчатого вала, по произведению которых на приведенный момент инерции двигателя судят о величине мощности механических потерь, отличающийся тем, что непрерывно измеряют значения угловой скорости коленчатого вала в смежных и равных угловых интервалах заданной величины в пределах цикла работы двигателя на любом скоростном режиме с синхронизацией начала измерения значений угловой скорости с положением коленчатого вала, соответствующим верхней мертвой точке (ВМТ) поршня конкретного цилиндра, в котором осуществляется такт расширения, в момент измерений отключают подачу топлива (зажигания) во второй по порядку работы цилиндр, получают зависимость угловой скорости по углу поворота коленчатого вала, а значения средней угловой скорости и ускорения коленчатого вала определяют на участке изменения (разгона) угловой скорости, соответствующего периоду изменения крутящего момента двигателя при осуществлении такта расширения в третьем по порядку работы цилиндре.

| СПОСОБ ДИАГНОСТИРОВАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2187792C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208771C2 |

| Способ диагностики двигателя внутреннего сгорания | 1978 |

|

SU787928A1 |

| US 4539841 А, 10.09.1985 | |||

| Стефановский Б.С., Скобцов Е.А., Кореи Е.К | |||

| и др | |||

| Испытания двигателей внутреннего сгорания | |||

| - М.: Машиностроение, 1972, с.368. | |||

Авторы

Даты

2008-07-10—Публикация

2007-01-09—Подача