Изобретение относится к двигателестроению, в частности к способам испытания и диагностирования двигателя внутреннего сгорания, и может быть использовано для определения технического состояния механизма газораспределения в процессе изготовления, эксплуатации, технического обслуживания и ремонта двигателя внутреннего сгорания.

Известны виброакустические способы диагностирования механизма газораспределения двигателя внутреннего сгорания путем определения значений амплитуд виброимпульсов и фазовых сдвигов по углу поворота коленчатого вала относительно положений верхних мертвых точек поршней цилиндров. Виброакустические импульсы регистрируются в моменты посадки впускных и выпускных клапанов при работе двигателя на установившемся скоростном режиме холостого хода [1] или при изменении частоты вращения коленчатого вала двигателя от 800…1000 мин-1 до максимальных оборотов [2]. Сравнивая полученные значения диагностических параметров с их номинальными значениями, делают заключение о техническом состоянии механизма газораспределения, главным образом, тепловых зазорах сопряжений «стержень клапана - коромысло».

Недостатками виброакустического способа являются низкая точность и не универсальность использования средств диагностирования, его реализующего, для всего многообразия конструкций ДВС. При диагностировании механизма газораспределения по этому способу серьезные трудности возникают с определением места и способа установки датчика вибрации. Сигналы, идущие от отдельных клапанов, проходят до датчика различный путь и через разные среды в корпусе двигателя, поэтому их энергия будет неодинаковой, что затрудняет расшифровку получаемой информации и снижает точность диагностирования. Из-за значительного разброса частот собственных колебаний основных элементов в различных моделях двигателей создание универсального устройства для диагностирования механизма газораспределения виброакустическим способом практически невозможно. Использование ряда специализированных средств диагностирования для каждой модификации двигателей экономически и технически неоправданно.

Существуют также способы диагностирования механизма газораспределения, основанные на измерении показателей линейных перемещений различных его элементов с помощью магнитоэлектрических преобразователей [3].

Основной их недостаток заключается в том, что материал клапанных крышек должен изготавливаться из немагнитных материалов (алюминиевых сплавов или пластмасс) и желательно прозрачных, так как установка датчиков должна быть строго ориентированной относительно положений, например, коромысел клапанного механизма. Точность диагностирования этими методами недостаточная по причине нарушения центровки установленного датчика относительно контролируемого элемента, которая изменяется по мере изнашивания сопряжении механизма газораспределения в процессе эксплуатации двигателя.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу является выбранный в качестве прототипа способ диагностирования клапанных пружин газораспределительного механизма двигателя внутреннего сгорания путем оценки их жесткости при заданной частоте вращения, заключающийся в том, что двигатель декомпрессируют, прокручивают от внешнего привода при заданной частоте вращения, регистрируют изменение угловой скорости распределительного (коленчатого) вала в пределах полного кинематического цикла, а жесткость пружин оценивают по изменению амплитуд и фаз экстремумов угловой скорости [4].

За значения фаз экстремумов угловой скорости принимают интервалы угла поворота коленчатого вала от положений, соответствующих нахождению поршня конкретного цилиндра в верхней мертвой точке (ВМТ), до положений, соответствующих значению минимальной или максимальной угловых скоростей коленчатого вала, определенных на участках ее изменения при осуществлении полного такта расширения в этом цилиндре.

Недостатками этого способа диагностирования являются узкая специализация, направленная на определение технического состояния только клапанных пружин, и недостаточная точность. Низкая точность способа обусловлена следующими причинами. Вследствие наличия операции прокручивания коленчатого вала декомпрессированного двигателя стартером из-за динамического взаимодействия (соударений) зубьев ведущей шестерни стартера с венцом маховика, полученная электронным тахометром диаграмма изменений угловой скорости коленчатого вала по углу его поворота представляет собой цепь высокочастотных пикообразных колебаний угловой скорости относительно действительных их значений. Наложение высокочастотной составляющей на низкочастотную составляющую изменения угловой скорости коленчатого вала искажает реальный закон ее изменения. В процессе эксплуатации двигателя техническое состояние зубчатого зацепления «стартер - венец маховика» постоянно ухудшается, следовательно, погрешность определения значений амплитуд и фаз экстремумов угловой скорости с увеличением наработки двигателя будет также увеличиваться. Экспериментальные данные свидетельствуют, что на режимах прокрутки двигателя даже при допустимых износах зубчатого зацепления, отдельные последовательные значения мгновенных угловых скоростей коленчатого вала по углу его поворота на некоторых участках ее изменения имеют размах колебаний, противоречащий физическому смыслу. Существующие математические алгоритмы сглаживания полученных зависимостей мгновенных угловых скоростей (ускорений) коленчатого вала от угла его поворота методами скользящих медиан, наименьших квадратов [5], другими их аналогами не позволяют добиться удовлетворительной точности определения значений амплитуд и фаз экстремумов угловой скорости коленчатого вала. Дополнительную трудность при создании алгоритмов учета и снижения влияния погрешности от высокочастотной составляющей угловой скорости вносит несистематический характер изменения зазоров в зацеплениях зубьев шестерни стартера и венца маховика, поскольку их передаточное число подбирается таким образом, чтобы повторное взаимодействие одних и тех же зубьев в зацеплении было минимально возможным (не менее чем через 100 оборотов коленчатого вала). Совокупность этих причин приводит к уменьшению точности и достоверности известного способа диагностирования.

Задачей предлагаемого изобретения является повышение точности диагностирования технического состояния механизма газораспределения двигателя внутреннего сгорания за счет исключения операции прокручивания коленчатого вала двигателя внешним приводным устройством (стартером).

Поставленная задача решается тем, что в способе диагностирования механизма газораспределения двигателя внутреннего сгорания, заключающемся в том, что цилиндры двигателя декомпрессируют, коленчатый вал прокручивают при заданной частоте вращения, регистрируют изменение угловой скорости коленчатого вала в пределах полного кинематического цикла, согласно предлагаемому техническому решению прокрутку коленчатого вала осуществляют при работе двигателя в режиме холостого хода на одном цилиндре при декомпрессированных остальных, по изменению угловой скорости определяют зависимость углового ускорения коленчатого вала от угла его поворота за периоды, соответствующие тактам расширения в декомпрессированных цилиндрах, определяют значения амплитуд и фаз экстремумов угловых ускорений коленчатого вала в данных периодах и по их отклонению от нормативных значений делают заключение о техническом состоянии механизма газораспределения.

Отличием настоящего технического решения от прототипа является то, что для максимального учета всех факторов, влияющих на точность определения технического состояния механизма газораспределения двигателя внутреннего сгорания, значения угловой скорости и ускорения коленчатого вала при его прокручивании определяют без погрешностей, вносимых динамическим взаимодействием внешнего приводного устройства - стартера - с зубчатым венцом маховика двигателя. В результате естественного вращения коленчатого вала за счет запасенной кинетической энергии от работы двигателя внутреннего сгорания на одном цилиндре измеренные значения мгновенных угловых скоростей коленчатого вала по углу его поворота в наибольшей степени соответствуют реальным их значениям. Следовательно, определенные по ним значения амплитуд и фаз экстремумов углового ускорения коленчатого вала на исследуемых интервалах их изменения будут более точными и не зависящими от технического состояния зубчатого зацепления «стартер - венец маховика».

Совокупность перечисленных признаков позволяет достичь необходимого технического результата, заключающегося в повышении точности определения технического состояния механизма газораспределения ДВС.

Сущность заявляемого изобретения поясняется графиками, где на фиг.1 приведена зависимость внутрицикловой угловой скорости ω коленчатого вала от угла его поворота φ при работе двигателя 4×9,2/9,2 на одном, первом (I) по порядку работы цилиндре, с декомпрессированными остальными цилиндрами (II, IV и III) в режиме холостого хода со средней угловой скоростью ϖ=50,7 рад/с; на фиг.2 изображена зависимость углового ускорения ε коленчатого вала от угла его поворота φ в угловом интервале π…2π, соответствующая зависимости ω=f(φ) при осуществлении такта расширения в декомпрессированном II цилиндре (фиг.1); на фиг.3 - зависимость углового ускорения ε коленчатого вала от угла его поворота φ в угловом интервале 2π…3π, соответствующая зависимости ω=f(φ) при осуществлении такта расширения в декомпрессированном IV цилиндре (фиг.1):

I, II, IV и III - угловые интервалы поворота коленчатого вала, соответствующие тактам расширения в первом, втором, четвертом и третьем цилиндрах (по порядку их работы);

1, 2 - соответственно зависимости ε=f(φ) по экспериментальным данным и аппроксимирующая их по методу наименьших квадратов;

AεII, AεIV - значения амплитуд углового ускорения коленчатого вала в пределах угловых интервалов, соответствующих тактам расширения во втором и четвертом декомпрессированных цилиндрах двигателя;

φεIImax, φεIVmax - значения фаз экстремумов максимальных величин углового ускорения коленчатого вала в угловых интервалах, соответствующих тактам расширения во втором и четвертом декомпрессированных цилиндрах двигателя;

φεIImin, φεIVmin - значения фаз экстремумов минимальных величин углового ускорения коленчатого вала в этих же угловых интервалах.

Предлагаемый способ основан на следующих теоретических предпосылках.

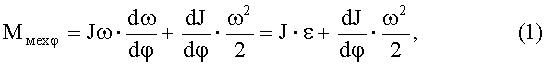

Работа двигателя внутреннего сгорания на одном цилиндре с декомпрессированными остальными цилиндрами в режиме холостого хода традиционно характеризуется некоторыми средними значениями частоты вращения, индикаторным моментом и моментом механических потерь, которые относят к циклу его работы. При этом индикаторный момент Mi от работы одного цилиндра полностью расходуется на преодоление момента Ммех механических потерь в подвижных элементах двигателя в пределах цикла его работы, то есть Mi=Ммех. В интервалах угла поворота коленчатого вала π…2π, 2π…3π и 3π…4π (фиг.1), соответствующих тактам расширения в декомпрессированных втором, четвертом и третьем цилиндрах (по порядку их работы) коленчатый вал осуществляет «выбег». Изменение (снижение) угловой скорости коленчатого вала по углу его поворота в процессе «выбега» осуществляется за счет расхода запасенной кинетической энергии вращающихся и возвратно-поступательно движущихся масс двигателя на преодоление его внутренних механических потерь. Поскольку в действительности момент Ммехφ механических потерь двигателя по углу φ поворота коленчатого вала в пределах осуществления такта расширения в каждом цилиндре является величиной переменной, то и угловая скорость коленчатого вала изменяется по нелинейной зависимости. Взаимосвязь момента Ммехφ механических потерь двигателя с угловой скоростью со коленчатого вала по углу его поворота определяется уравнением динамики ДВС в соответствии с принципом Даламбера [6, с.113-115]

где J - значение момента инерции вращающихся и возвратно-поступательно движущихся масс двигателя, приведенных к оси коленчатого вала;

ε - угловое ускорение коленчатого вала.

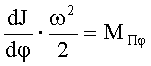

В зависимости (1) многочлен  - определяет переменную по углу φ поворота коленчатого вала составляющую момента МПφ инерционных сил от возвратно-поступательно движущихся масс поршней и части массы шатунов, отнесенных к осям поршневых пальцев соответствующих цилиндров.

- определяет переменную по углу φ поворота коленчатого вала составляющую момента МПφ инерционных сил от возвратно-поступательно движущихся масс поршней и части массы шатунов, отнесенных к осям поршневых пальцев соответствующих цилиндров.

Мгновенное значение момента механических потерь Ммехφ по углу φ поворота коленчатого вала на участках выбега, соответствующих периодам осуществления такта расширения в декомпрессированных II и IV цилиндрах (фиг.1), определяется следующими составляющими

где ММГРφ - момент, затрачиваемый на привод механизма газораспределения;

МЦПГφ - момент от сил трения в цилиндропоршневой группе (ЦПГ);

МТφ - момент от действия сил трения в подшипниках коленчатого вала и приводах вспомогательных механизмов;

МПφ - момент от возвратно-поступательно движущихся масс двигателя.

Отсутствие в зависимости (2) суммарного значения момента Ммехφ механических потерь составляющих механических потерь от действия компрессионных сил и насосных потерь значительно повышают удельный вес механических потерь ММГРφ, затрачиваемых на привод механизма газораспределения, что позволяет использовать показатели его изменения по углу поворота коленчатого вала в качестве диагностических. Аналитические и экспериментальные результаты исследования многих моделей автотракторных двигателей (Волжского автомобильного, Заволжского моторного, Алтайского моторного и Владимирского тракторного заводов) подтвердили возможность использования показателей амплитуд и фазовых сдвигов экстремальных значений суммарного момента Ммехφ механических потерь в качестве диагностических применительно к определению технического состояния механизма газораспределения, прежде всего, четырехцилиндровых четырехтактных ДВС, у которых период изменения суммарного момента Ммехφ равен π и соответствует периоду осуществления такта расширения в цилиндрах.

Выполненный на примере бензинового четырехцилиндрового двигателя Заволжского моторного завода (ЗМЗ) 4×9,2/9,2 анализ абсолютных значений и внутрицикловых изменений отдельных составляющих суммарного момента Ммехφ механических потерь в соответствии с зависимостью (2) для режима малых значений угловой скорости прокрутки коленчатого вала (ϖ=40…70 рад/с) в угловых периодах, соответствующих осуществлению такта расширения в декомпрессированных II и IV цилиндрах (фиг.1), показал:

доля переменного момента в суммарном моменте J инерции двигателя составляет 1…2,7%. Численное значение переменного момента от сил инерции возвратно-поступательно движущихся деталей четырехтактных 4-цилиндровых рядных ДВС

где m - масса возвратно-поступательно движущихся частей;

R - радиус кривошипа;

λ=R/l - отношение радиуса кривошипа к длине шатуна.

Для двигателя ЗМЗ 4×9,2/9,2 момент МПφ от возвратно-поступательно движущихся масс по углу φ поворота коленчатого вала изменяется в незначительных пределах - от 0 до ±5 Н·м по синусоидальной зависимости. В процессе эксплуатации ДВС максимальное и минимальное значения момента МПφ и их фазовые положения по углу поворота коленчатого вала относительно верхних мертвых точек (ВМТ соответствуют углам φ, равным 0, π(180°), 2π(360°), 3π(540°), см. фиг.1…3) остаются неизменными, так как износ сопряжении возвратно-поступательно движущихся масс пренебрежительно мал;

момент МТφ от действия сил трения в подшипниках коленчатого вала и на привод вспомогательных механизмов и систем ДВС (≈25% от Ммехφ) считается практически постоянной величиной по углу поворота коленчатого вала, не оказывающей влияния на внутрицикловые изменения амплитуд колебаний суммарного момента Ммехφ, механических потерь и фазовых положений его экстремумов;

переменное значение МЦПГφ от сил трения в сопряжениях цилиндропоршневой группы имеет характерную закономерность, особенность которой - постоянное, не зависящее от технического состояния ЦПГ, фазовое положение экстремальных значений по углу φ поворота коленчатого вала. Переменная составляющая момента МЦПГφ изменяется от 0 до 10 Н·м с периодом, равным периоду изменения крутящего момента - π. Максимального значения величина МЦПГφ достигает при φ≈0,45π относительно положений коленчатого вала, при которых поршни в цилиндрах находятся в ВМТ, МЦПГφ=0 при положениях коленчатого вала, соответствующих нахождению поршней в ВМТ (НМТ) цилиндров. Эти периодические колебания момента МЦПГφ отражаются на изменении суммарного момента механических потерь Ммехφ, но они идентичные относительно ВМТ поршней всех цилиндров, как по амплитуде колебаний, так и по фазовым положениям их экстремумов. Установлено, что в процессе эксплуатации ДВС из-за изменения технического состояния сопряжений ЦПГ амплитуда колебаний момента МЦПГφ и, соответственно, суммарного момента механических потерь Ммехφ в пределах периода изменения крутящего момента может незначительно снижаться. По экспериментальным данным при прокручивании коленчатого вала в диапазоне угловых скоростей ϖ=40…70 рад/с декомпрессированного двигателя ЗМЗ 4×9,2/9,2 с предельно изношенными элементами ЦПГ значения амплитуд колебаний момента Ммехφ механических потерь в периодах, соответствующих осуществлению такта расширения в декомпрессированных цилиндрах, уменьшились на 5…7% относительно номинальных их значений, однако значения фазовых положений экстремумов момента Ммехφ оставались неизменными;

величина нормальных усилий на профиль каждого кулачка распределительного вала двигателя ЗМЗ 4×9,2/9,2 от действия сил упругости клапанных пружин (без учета сил трения) в зависимости от угла φ поворота коленчатого вала составляет 400…1015 Н, а значение крутящего момента ММГРφ, затрачиваемого на привод механизма газораспределения, периодически изменяется от -7 до +7 Н·м (при открытии клапана энергия потребляется, а при закрытии - возвращается). В многоцилиндровых ДВС в каждый угловой период, соответствующий осуществлению такта расширения в каком-либо цилиндре при закрытых клапанах, одновременно осуществляется открытие впускного и выпускного клапанов, принадлежащих другим цилиндрам. Например, в угловом интервале π…2π поворота коленчатого вала при осуществлении такта расширения в декомпрессированном II цилиндре (фиг.1) осуществляется открытие выпускного клапана I цилиндра и впускного клапана III цилиндра. По этой причине текущее значение момента ММГРφ определяется суммой набегающих моментов на кулачках распределительного вала от звеньев клапанного механизма соответствующих цилиндров. В двигателе ЗМЗ 4×9,2/9,2 от действия суммарного набегающего момента ММГРφ на кулачках распределительного вала, с учетом сил трения в кулачковых парах, на коленчатом валу возникает перепад суммарного момента Ммехφ механических потерь, превышающий 28 Н·м. Для сравнения укажем, что по данным НАМИ в шестицилиндровых двигателях такой же размерности изменения момента Ммехφ от действия набегающего момента ММГРφ на кулачках распределительного вала достигают значений 70 Н·м [7, рис.1].

Приведенные аналитические и экспериментальные данные позволяют сделать следующие выводы:

абсолютные величины момента ММГРφ, затрачиваемого на привод механизма газораспределения, по сравнению с другими составляющими МПφ, МТφ и МЦПГφ на 65…70% определяют суммарное мгновенное значение механических потерь, формирующих амплитуду переменного момента Ммехφ механических потерь на коленчатом валу декомпрессированного двигателя при его прокрутке, и на 100% - фазовые сдвиги экстремумов момента Ммехφ;

учитывая, что 90% механических потерь от значения момента ММГРφ приходится на потери от действия сил трения в кулачковых парах [7, с.13], то показатели изменения момента Ммехφ механических потерь двигателя по углу поворота коленчатого вала, соответствующих периоду осуществления такта расширения в декомпрессированном цилиндре, характеризуют значения износа кулачков отдельных звеньев механизма газораспределения - пар впускных и выпускных клапанов, работающих в данных интервалах угла поворота коленчатого вала. Так как по статистике известно, что в процессе эксплуатации ДВС предельного износа достигают один, максимум два кулачка распределительного вала, то при диагностировании механизма газораспределения в случае определения недопустимого изменения амплитуды колебаний момента Ммехφ и фазовых сдвигов его экстремумов в отдельных периодах угла поворота коленчатого вала, соответствующих осуществлению такта расширения в конкретном декомпрессированном цилиндре, делают заключение о неработоспособности звеньев механизма газораспределения по причинам износа кулачков распределительного вала, увеличенных тепловых зазоров между толкателями клапанов и коромыслом, потери жесткости клапанными пружинами;

если диаграмма изменения суммарного момента Ммехφ механических потерь по углу поворота коленчатого вала за кинематический цикл имеет характерную особенность проявления - одинаковые по значениям приращения сдвига фаз экстремумов относительно номинальных их значений во всех периодах его изменения, то делают заключение о нарушенных фазах в механизме газораспределения. В процессе эксплуатации изменение фаз газораспределения возможно по причинам нарушенных кинематических связей в элементах механизма привода распределительного вала, погрешностей при изготовлении его деталей в процессе производства или вследствие неквалифицированно проведенного текущего ремонта ДВС. При этом положение распределительного вала смещается на некоторый угол, значение которого одинаковое для всех его кулачков. Оценку состояния фаз газораспределения по результатам диагностирования осуществляют по измеренным значениям приращений угловых интервалов Δφ фазовых сдвигов экстремумов относительно их нормативных значений в каждом периоде изменения Ммехφ, соответствующих осуществлению такта расширения в декомпрессированных цилиндрах ДВС.

Таким образом, доказано, что отклонение показателей технического состояния элементов механизма газораспределения от нормативных их значений при прокрутке коленчатого вала двигателя с декомпрессированными цилиндрами приводит к адекватному изменению величин амплитуд АМмехφ и фазовых сдвигов φМмехφ экстремальных значений на диаграмме зависимости момента Ммехφ механических потерь в интервалах угла поворота коленчатого вала, относящихся к неисправным клапанным звеньям механизма газораспределения.

Однако непосредственное измерение мгновенных значений момента Ммехφ механических потерь ДВС по углу поворота коленчатого вала оперативными методами затруднено. Учитывая, что при работе двигателя в режиме холостого хода на одном цилиндре с декомпрессированными остальными цилиндрами изменения момента Ммехφ механических потерь по углу поворота коленчатого вала функционально взаимосвязаны с внутрицикловыми изменениями угловой скорости и ускорения зависимостью (2), то на практике данный способ диагностирования механизма газораспределения удобнее и точнее реализуется с помощью электронных средств измерения угловых скоростей коленчатого вала, обладающих высокой точностью, помехоустойчивостью и оперативностью.

Поскольку в формуле (2) второй многочлен  - переменный момент от возвратно-поступательно движущихся масс ДВС при малых частотах вращения коленчатого вала составляет незначительную величину относительно первого, независимого от угла поворота φ, то функциональная связь между моментом Ммехφ механических потерь и ускорением εφ по углу поворота коленчатого вала представляется линейной зависимостью

- переменный момент от возвратно-поступательно движущихся масс ДВС при малых частотах вращения коленчатого вала составляет незначительную величину относительно первого, независимого от угла поворота φ, то функциональная связь между моментом Ммехφ механических потерь и ускорением εφ по углу поворота коленчатого вала представляется линейной зависимостью

Вид зависимости (4) означает, что о техническом состоянии механизма газораспределения адекватно моменту Ммехφ механических потерь можно судить по показателям амплитуд и фаз экстремумов угловых ускорений εφ коленчатого вала в последовательных угловых интервалах его поворота, соответствующих тактам расширения в декомпрессированных цилиндрах.

Диагностирование механизма газораспределения двигателя внутреннего сгорания по предлагаемому способу производят в следующей последовательности (на примере четырехцилиндрового четырехтактного двигателя ЗМЗ 4×9,2/9,2).

Двигатель прогревают до температуры Т=320…360К охлаждающей жидкости и моторного масла. К коленчатому валу присоединяют фотоэлектрический датчик ВЕ-178А устройства для измерения неравномерности угловой скорости коленчатого вала, выполненного, например, по а.с. СССР №832480, позволяющего непрерывно измерять его мгновенную угловую скорость через смежные угловые интервалы 0,5…10 в пределах кинематического цикла двигателя (двух оборотов коленчатого вала или одного оборота распределительного вала). Начало измерений мгновенных значений угловой скорости коленчатого вала по углу его поворота синхронизируют с положением поршня в верхней мертвой точке - начале такта расширения в I цилиндре. Синхронизация измерений осуществляется соответствующей ориентацией датчика ВЕ-178А относительно положения коленчатого вала двигателя и подключением индуктивного датчика устройства к высоковольтному проводу свечи зажигания I цилиндра. Цилиндры двигателя, кроме первого, декомпрессируют вывертыванием свечей зажигания.

Запускают двигатель и устанавливают заданную для конкретной модели двигателя минимальную частоту вращения коленчатого вала (для ЗМЗ 4×9,2/9,2 нормативное значение минимальной угловой скорости ϖНОМ=53±3 рад/с; на фиг.1 средняя угловая скорость коленчатого вала ϖ=50,7 рад/с) и регистрируют изменение угловой скорости коленчатого вала по углу его поворота в пределах полного кинематического цикла двигателя. По полученной зависимости ω=f(φ) (фиг.1) определяют зависимости углового ускорения коленчатого вала от угла его поворота в угловых интервалах π…2π (фиг.2) и 2π…3π (фиг.3), соответствующих последовательному осуществлению тактов расширения в декомпрессированных II и IV цилиндрах. По зависимостям углового ускорения коленчатого вала от угла его поворота в указанных периодах определяют соответствующие значения амплитуд AεII (фиг.2), AεIV (фиг.3) и фаз экстремумов φεIImax, φεIImin (фиг.2), φεIVmax, φεIVmin (фиг.3) уголовного ускорения, которые сопоставляют с эталонными их значениями. По результатам сравнения делают заключение о техническом состоянии звеньев механизма газораспределения, работающих в периоды π…2π, 2π…3π (фиг.1) поворота коленчатого вала, в которых осуществляются такты расширения в декомпрессированных II и IV цилиндрах.

Приведенные на фиг.2 и фиг.3 зависимости изменения углового ускорения коленчатого вала, соответствующие осуществлению тактов расширения в декомпрессированных II и IV цилиндрах, характеризуются следующими диагностическими параметрами:

амплитуды экстремумов по абсолютной величине

AεII=εIImax-εIImin=218,0 рад/с2, АεIV=EIVmax-εIVmin=179,5 рад/с2;

фазовые положения минимальных значений угловых ускорений

φεIImin=64,5°, φεIVmin=56,5°;

фазовые положения максимальных значений угловых ускорений

φεIImax=162,5°, φεIVmax=161,5°.

Для двигателей ЗМЗ 4×9,2/9,2 нормативными значениями диагностических параметров являются:

по амплитуде Aεном 205±15 рад/с2;

по фазовому положению минимального значения углового ускорения

φεmin ном=64,0±2,0°;

по фазовому положению максимального значения углового ускорения

φεmax ном=162,0±2,0°.

Результаты сравнения численных значений диагностических параметров, полученных при эксперименте, с нормативными их значениями позволяют сделать следующее заключение о техническом состоянии элементов механизма газораспределения:

значения амплитуды АεII=218,0 рад/с2 и фаз экстремумов углового ускорения φεIImin=64,5°, φεIImax=162,5° на интервале угла поворота коленчатого вала, соответствующего осуществлению такта расширения в декомпрессированном II цилиндре, не превышают нормативных значений, следовательно, техническое состояние элементов механизма газораспределения выпускного клапана I цилиндра и впускного клапана III цилиндра, работающих в этот период, соответствует нормальному их функционированию;

поскольку нет одинаковых по значениям приращений фаз экстремумов угловых ускорений относительно номинальных их значений (фазовые положения максимальных значений угловых ускорений φεIImax=162,5°, φεIVmax=161,5° отличаются на 1° и находятся в допустимых пределах, а по минимальным экстремумам - ΔφεIImin=64,5-64,0=0,5°, ΔφεIVmin=64,0-56,5=7,5°), то кинематическая цепь механизма установки нормативных значений фаз газораспределения находится в исправном состоянии;

значения амплитуды AεIV=179,5 рад/с2>Aε ном=205±15 рад/с2 и фазовый сдвиг минимального экстремума ΔφεIVmin=56,5-64,0=7,5°>φεmin ном=64,0±2,0° углового ускорения на интервале угла поворота коленчатого вала, соответствующего осуществлению такта расширения в декомпрессированном IV цилиндре, превышают допустимые нормативные значения этих диагностических параметров. Следовательно, причина неисправности механизма газораспределения определяется нарушенными структурными параметрами в работе привода механизма выпускного клапана II цилиндра или впускного клапана I цилиндра. При проверке состояния механизма газораспределения (снятии крышки с распределительного механизма) причиной неисправности механизма газораспределения оказалось отсутствие теплового зазора между коромыслом и выпускным клапаном II цилиндра.

Если результаты первого этапа диагностирования механизма газораспределения оказались положительными, то аналогичные операции повторяют при работе двигателя на том же скоростном режиме холостого хода со средней угловой скоростью ϖ=50,7±1 рад/с, но с четвертым (IV) работающим цилиндром и декомпрессированными I, II, и III цилиндрами. При этом диагностируют и делают заключение о техническом состоянии других звеньев механизма газораспределения, работающих в периоды 0…π, 3π…4π (фиг.1) поворота коленчатого вала, в которых осуществляются такты расширения в декомпрессированных I и III цилиндрах.

Разработанный способ диагностирования механизма газораспределения двигателя внутреннего сгорания исключает основной недостаток известного метода, а именно значительно повышает точность за счет исключения операции прокручивания коленчатого вала двигателя внешним приводным устройством (стартером), которая вносит дополнительную погрешность от динамического взаимодействия шестерни стартера с зубчатым венцом маховика двигателя. В предложенном способе осуществляется вращение коленчатого вала за счет запасенной кинетической энергии от работы двигателя внутреннего сгорания на одном цилиндре. Поэтому измеренные значения мгновенных угловых скоростей и определенные по ним значения амплитуд и фаз экстремумов углового ускорения коленчатого вала будут более точными и не зависящими от технического состояния зубчатого зацепления «стартер - венец маховика». Кроме этого способ расширяет область диагностируемых элементов механизма газораспределения, в частности определяет распространенную причину неисправной его работы из-за неправильной установки деталей механизма привода распределительного вала, нарушающей установочные углы фаз газораспределения.

Предложенный способ диагностирования механизма газораспределения наиболее целесообразно использовать в системах встроенного (бортового) диагностирования и автоматического управления работой 2-, 4- и 6-цилиндровых двигателей, в которых конструкцией предусмотрена установка датчика частоты вращения коленчатого вала.

Источники информации

1. Авторское свидетельство СССР №1307275, кл. G01M 15/00, 1987.

2. Авторское свидетельство СССР №1160262, кл. G01M 15/00, 1985.

3. Авторское свидетельство СССР №1302163, кл. G01M 15/00, 1987.

4. Авторское свидетельство СССР №1437716, кл. G01M 15/00, 1988 (прототип).

5. Лукин A.M., Хавкин В.И., Яровой В.К. Алгоритмические особенности автоматизации измерения степени идентичности последовательных циклов и устойчивости работы ДВС по неравномерности вращения коленчатого вала // Двигателестроение. 1984, №4, С.24-26.

6. Диагностирование технического состояния автомобилей на автотракторных предприятиях / Л.В.Мирошников, А.П.Болдин, В.И.Пал и др. - М.: Транспорт, 1977, - 263 с.

7. Комарова Н.И., Корчемный Л.В. Потери мощности в механизмах газораспределения // Автомобильная промышленность, 1990, №9, С.12-13.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МОЩНОСТИ МЕХАНИЧЕСКИХ ПОТЕРЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2454643C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КЛАПАННЫХ ПРУЖИН ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2157984C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОЩНОСТИ МЕХАНИЧЕСКИХ ПОТЕРЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2328713C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТАВЛЯЮЩИХ СУММАРНОГО МОМЕНТА МЕХАНИЧЕСКИХ ПОТЕРЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2386941C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2187792C2 |

| Способ определения герметичности надпоршневого пространства в цилиндрах двигателя внутреннего сгорания | 1985 |

|

SU1267199A1 |

| Способ диагностирования клапанных пружин газораспределительного механизма двигателя внутреннего сгорания | 1986 |

|

SU1437716A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ С КОМПЛЕКСНОЙ СИСТЕМОЙ УПРАВЛЕНИЯ | 2009 |

|

RU2434215C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2571693C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛА ОПЕРЕЖЕНИЯ ВПРЫСКА ТОПЛИВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2543091C1 |

Изобретение относится к двигателестроению, в частности к способам испытания для определения технического состояния механизма газораспределения двигателя внутреннего сгорания (ДВС). Способ диагностирования механизма газораспределения ДВС заключается в том, что цилиндры двигателя декомпрессируют, прокручивают коленчатый вал, регистрируют изменение его угловой скорости, определяют значения амплитуд и фаз экстремумов угловых ускорений коленчатого вала и по их отклонению от нормативных значений делают заключение о техническом состоянии механизма газораспределения. Прокручивание коленчатого вала осуществляют в режиме холостого при заданной частоте вращения. Прокручивание осуществляется за счет одного работающего цилиндра при декомпрессированных остальных. Регистрацию изменения угловой скорости осуществляют в пределах полного кинематического цикла за периоды, соответствующие тактам расширения в декомпрессированных цилиндрах. Технический результат заключается в исключении дополнительных погрешностей при измерении. 3 ил.

Способ диагностирования механизма газораспределения двигателя внутреннего сгорания, заключающийся в том, что цилиндры двигателя декомпрессируют, коленчатый вал прокручивают при заданной частоте вращения, регистрируют изменение угловой скорости коленчатого вала в пределах полного кинематического цикла, отличающийся тем, что прокрутку коленчатого вала осуществляют при работе двигателя в режиме холостого хода на одном цилиндре при декомпрессированных остальных, по изменению угловой скорости определяют зависимость углового ускорения коленчатого вала от угла его поворота за периоды, соответствующие тактам расширения в декомпрессированных цилиндрах, определяют значения амплитуд и фаз экстремумов угловых ускорений коленчатого вала в данных периодах и по их отклонению от нормативных значений делают заключение о техническом состоянии механизма газораспределения.

| Способ диагностирования клапанных пружин газораспределительного механизма двигателя внутреннего сгорания | 1986 |

|

SU1437716A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КЛАПАННЫХ ПРУЖИН ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2157984C1 |

| US 2002062685 A, 30.05.2002 | |||

| US 4736626 A, 12.04.1988. | |||

Авторы

Даты

2012-08-10—Публикация

2011-02-15—Подача