Изобретение относится к области теплоэнергетики, которая осуществляет утилизацию вторичных ресурсов при производстве алюминия.

За прототип принята схема получения алюминия путем электролиза глиноземной массы в электролизере [1], рис.130. Получение глинозема осуществляется по способу Байера. Электролизеры находятся в цеху. Бункеры с глиноземом и с анодной массой расположены в пристройках рядом с цехом. При электролизе глинозема выделяются анодные газы с температурой 900...1200°С, в которых дожигается СО до СО2. Затем они проходят обработку в газоочистке, электрофильтре, аппарате "мокрой" очистки газов и вентиляторами удаляются через вентиляционные трубы высотой до 100 м в атмосферу. В расходной части теплового баланса потери с отходящими газами составляют 1,3%, а потери через ограждающие поверхности электролизера 41,2%. Кроме того, на нитрозную часть анодных газов приходится порядка 60%.

Тепловые потери практически в технологическом процессе полезно не используются. Окислы азота в атмосфере синтезируются до азотной кислоты согласно суммарной реакции

2N2О4+О2+2H2О=4HNO3.

За прототип принимается патент WO 83/01631, С25С 3/22, 1983 (7 с.). Анодные газы, для уменьшения потерь теплоты в электролизере, подаются вентилятором под катод. Для регулировки температуры анодных газов предусмотрен перепуск их части вентилятором после катода на вход. Утилизация теплоты и очистка отходящих газов после электролизера осуществляется в теплообменнике и пылеуловителе. Эта теплота используется для опреснения морской или другой воды.

Однако все же имеют место большие тепловые потери через ограждающие конструкции электролизера, с анодными газами и выбросом значительного количества веществ, представляющих большую опасность для экологии окружающей среды.

Целью предлагаемого изобретения является полезное использование тепловых выбросов и нитрозных компонентов анодных газов, а также тепловых выбросов через внешнюю поверхность электролизера.

Указанная цель достигается тем, что теплом анодных газов нагревают, испаряют воду и перегревают водяной пар посредством испарительно-конденсационного утилизатора, водяного экономайзера и пароперегревателя, полученный пар направляют на производство алюминия и в паротурбинную установку совместно с генератором для выработки электрической энергии, отработанный пар цикла паротурбинной установки конденсируют в конденсаторе, последовательно сжимают до и после деаэратора конденсатным и питательным насосами, нитрозную компоненту анодных газов направляют на синтез в комплекс по получению азотной кислоты, часть тепла горячего воздуха от поверхности электролизера используют для нагрева и испарения воды в испарительном конденсационном теплоутилизаторе при вакууме и перегрева пара в пароперегревателе, направляемых на производство алюминия и технологические нужды, а остальную часть тепла горячего воздуха используют для перегрева в испарителе низкокипящего рабочего тела, вращающего турбину совместно с генератором для генерирования электрического тока, затем конденсируют низкокипящее рабочее тело в конденсаторе и подают насосом вновь в испаритель.

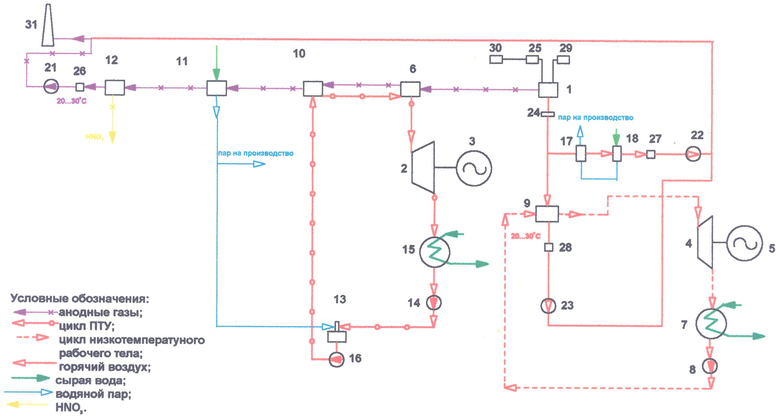

Заявленный способ энергосбережения при получении алюминия изображен на чертеже, где 1 - электролизер, 2 - паровая турбина, 3, 5 - генераторы, 4 - турбина, 6, 17 - пароперегреватели, 7, 15 - конденсаторы, 8, 16 - питательные насосы, 9 - испаритель, 10 - водяной экономайзер, 11, 18 - испарительно-конденсационные утилизаторы, 12 - комплекс получения азотной кислоты, 13 - деаэратор, 14 - конденсатный насос, 19, 20 - вакуумные насосы, 21, 22, 23 - вентиляторы, 24 - зонт для отбора горячего воздуха, 25 - приемный бункер глинозема, 26, 27, 28 - электрофильтры, 29 - приемный бункер анодной массы, 30 - цех по производству глинозема, 31 - вентиляционная труба.

Разработка технологии энергосбережения электролизера 1 принята на принципе невмешательства в основной технологический процесс. Тип оборудования по полезному использованию тепловыделений электролизера и рациональная тепловая схема выбирались в зависимости от температурного градиента источника тепловых потерь. Анодные газы рассматриваются после дожигания СО до СО2. Охлаждение тепловыделений доводится до 20°С при условии, что они полезно используются в предложенной тепловой схеме.

Электролизер 1 предназначен для электролиза глиноземной массы, которая подготавливается из бокситов по способу Байера. Конструкция электролизера на схеме не рассматривается. В электролизер поступают глиноземная масса (NaAlO2) и анодная масса на восполнение потерь графита в аноде в процессе электролиза. Периодически с помощью вакуумного насоса производят извлечение жидкого алюминия. Электролиз сопровождается образованием так называемых анодных газов. Они состоят из СО, CO2, NOx, H2, СН4. После дожигания СО до СО2, а также сжигания Н2 и СН4 состав газов становится следующим: CO2, О2, Н2O, NOx. Причем температура достигает 900...1200°С, а содержание NOx примерно составляет 60%. Помимо потерь с анодными газами имеют место значительные тепловыделения через ограждающие поверхности электролизера. По оценочным данным средняя температура внешней поверхности достигает 250...300°С.

Основными элементами паросилового цикла являются паровая турбина 2, генератор 3, конденсатор 15, конденсатный 14 и питательный 16 насосы, деаэратор 13, водяной экономайзер 10, испарительно-конденсационный утилизатор (ИКУ) 11 с вакуумным насосом 19. Подбор оборудования производится после их теплового расчета на основании исходных данных. В качестве рабочего тела используется водяной пар. ИКУ 11 (устройство не показано) охлаждает анодные газы до температуры 20...30°С. В нем вакуумным насосом 19 создается вакуум. В этом случае поступающая вода нагревается и закипает при температуре меньше 100°С. Особенностью ИКУ является то, что накипеобразные соли на теплообменных поверхностях откладываются значительно меньше и периодически удаляются из водяного объема вместе со шламообразными солями. Давление пара после ИКУ 11 определяется величиной, которая необходима для технологических нужд. Он может подаваться на производство и в деаэратор.

Комплекс по получению азотной кислоты 12 (элементы не представлены) предназначен для извлечения из анодных газов нитрозных компонентов, которые используются в процессе прямого синтеза азотной кислоты. Концентрация оксидов азота после комплекса не превышает ПДК. Удаление газов производится через электрофильтр 26 вентилятором 21 в вентиляционную трубу 31.

Тепловые выбросы через внешние конструкции электролизера имеют значительную температуру, примерно равную 200...250°С. Окружающий воздух является естественным теплоносителем. Он осуществляет отвод тепла от электролизера и удаляется через фонарь, находящийся в верхней части кровли цеха. Размещение зонта 24 над электролизером позволяет направить поток горячего воздуха для использования его теплоты на получение перегретого пара, который подается на производство, и в испаритель 9. Последний входит в состав цикла для получения электроэнергии, рабочим телом которого является низкокипящее вещество. Количество теплоты, которое направляется по каждому направлению, определяется технико-экономическим расчетом. Приоритет отдается тому варианту, который принесет наибольшую экономическую выгоду.

В блок схемы, предназначенной для получения пара, входят пароперегреватель 17, ИКУ 18 с вакуумным насосом 20, электрофильтр 27 и вентилятор 22. Получение пара осуществляется подобным образом, как и для потока анодного газа.

В цикл с низкокипящим рабочим телом входят испаритель 9, турбина 4 с генератором 5, конденсатор 7 и конденсатный насос 8. Тепловой расчет блоков для производства перегретого пара и электрической энергии необходим для подбора основного оборудования.

Пар, полученный при утилизации тепловых выбросов, направляется на выщелачивание бокситов и выпаривание маточного раствора. Эти технологические этапы входят в процесс получения глинозема по способу Байера. Электроэнергия, вырабатываемая паротурбинной установкой и циклом с низкокипящим рабочим телом, поступает на заводские шины и используется на нужды электролиза внутри предприятия.

Способ энергосбережения при производстве алюминия осуществляется следующим образом. Анодные газы после дожигания передают высокопотенциальную теплоту в пароперегревателе 6, водяном экономайзере 10 и в ИКУ 11 пароводяному теплоносителю паросилового цикла. Острый пар расширяется в паровой турбине 2 и приводит во вращение генератор 3, который вырабатывает электрическую энергию. Электрическая энергия поступает на внутренние шины распределения электроэнергии. Отработанный пар конденсируется в конденсаторе 15 и конденсатным насосом 14 сливается в деаэратор 13. В ИКУ 11 поступает сырая вода, которая нагревается, испаряется при вакууме, который создает вакуумный насос 19. Пар направляется на производство и в деаэратор 13. Деаэрированная вода питательным насосом подается в водяной экономайзер, где она нагревается. В пароперегревателе вода испаряется и переходит в перегретое состояние. Цикл замкнулся.

Охлажденные до температуры окружающей среды анодные газы поступают в комплекс по получению азотной кислоты. Здесь нитрозные компоненты отделяют и прямым синтезом получают азотную кислоту. Анодные газы очищаются в электрофильтре 26 и вентилятором 21 удаляются через дымовую трубу 31 в атмосферу.

Горячий воздух отводится зонтом 24 частично в испаритель 9, а остальной через пароперегреватель 17. В испарителе 9 воздух охлаждается до 20°С. Он доводит до перегретого состояния низкокипящее рабочее тело, которое с высокой температурой и давлением расширяется до температуры, близкой к температуре окружающей среды, в турбине 4. Она вращает генератор 5, который вырабатывает электрический ток. Он поступает на заводские шины (не показано). Низкокипящее рабочее тело переходит в жидкое состояние в конденсаторе 7 и питательным насосом 8 вновь нагнетается в испаритель 9. Воздух проходит электрофильтр 28 и вентилятором 23 нагнетается в вентиляционную трубу 31.

Сырая вода в ИКУ 18 нагревается и испаряется при вакууме, который здесь создает вакуум-насос 20. Пар перегревается в пароперегревателе 17 и направляется в производство. Воздух охлаждается до 20°С, очищается в электрофильтре 27 и вентилятором 22 удаляется в вентиляционную трубу 31.

Преимущества предлагаемого способа энергосбережения при производстве алюминия:

1. По литературным данным количество утилизированной теплоты составляет: с анодными газами 1,3%, а потери теплоты через внешнее ограждение электролизера 41,2%.

2. Извлечение из анодных газов нитрозной компоненты и ее синтез до азотной кислоты позволяет производить ценный продукт и улучшить экологическое состояние окружающей среды.

Источник информации

1. Троицкий И.А., Железнов В.А. Металлургия алюминия. М., Металлургия, 1984 г., с.398.

| название | год | авторы | номер документа |

|---|---|---|---|

| СХЕМА УТИЛИЗАЦИИ НИЗКОПОТЕНЦИАЛЬНОЙ ТЕПЛОТЫ УХОДЯЩИХ ГАЗОВ ДЛЯ ЭНЕРГЕТИЧЕСКИХ ПАРОГЕНЕРАТОРОВ | 1995 |

|

RU2143638C1 |

| СХЕМА УТИЛИЗАЦИИ НИЗКОПОТЕНЦИАЛЬНОЙ ТЕПЛОТЫ ДЛЯ КОТЕЛЬНОЙ СРЕДНЕЙ И МАЛОЙ МОЩНОСТИ | 1995 |

|

RU2141080C1 |

| ВОДОВОЗДУШНЫЙ УТИЛИЗАТОР ТЕПЛОТЫ | 1995 |

|

RU2122676C1 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ | 1995 |

|

RU2130152C1 |

| Тепловая электрическая станция | 2018 |

|

RU2691881C1 |

| Парогазовая установка на трех рабочих телах | 2021 |

|

RU2781322C1 |

| Тепловая электрическая станция | 2020 |

|

RU2747786C1 |

| Тепловая электрическая станция | 2021 |

|

RU2776091C1 |

| Тепловая электрическая станция | 2020 |

|

RU2752123C1 |

| Тепловая электрическая станция | 2020 |

|

RU2749800C1 |

Изобретение относится к способу энергосбережения при производстве алюминия. В способе теплотой анодных газов посредством испарительно-конденсационного утилизатора с вакуумным насосом, водяного экономайзера и пароперегревателя нагревают, испаряют воду и перегревают водяной пар, который направляют на производство и вращение паровой турбины совместно с генератором, который вырабатывает электрическую энергию, а отработанный пар цикла паротурбинной установки конденсируют в конденсаторе, последовательно сжимают до и после деаэратора конденсатным и питательным насосами, кроме того, с нитрозной компонентой анодных газов осуществляют синтез в комплексе по получению азотной кислоты, а также зонтом отбирают горячий воздух от поверхности электролизера, при этом частью теплоты нагревают, испаряют воду в испарительном конденсационном теплоутилизаторе при вакууме, создаваемом вакуумным насосом, перегревают пар в пароперегревателе и направляют для производства, а оставшейся частью теплоты сначала перегревают в испарителе, являющемся элементом низкотемпературного цикла, низкокипящее рабочее тело, которое вращает турбину совместно с генератором, генерирующим электрический ток, а затем конденсируют в конденсаторе и подают насосом вновь в испаритель. Техническим результатом является полезное использование тепловых выбросов и нитрозных компонентов анодных газов, а также тепловых выбросов через внешнюю поверхность электролизера. 1 ил.

Способ утилизации вторичных ресурсов при производстве алюминия электролитическим путем, включающий улавливание отходящих анодных газов и горячего воздуха с поверхности электролизера, их очистку, отбор тепла отходящих газов, отличающийся тем, что теплом анодных газов нагревают, испаряют воду и перегревают водяной пар посредством испарительно-конденсационного утилизатора, водяного экономайзера и пароперегревателя, полученный пар направляют на производство алюминия и в паротурбинную установку с генератором для выработки электрической энергии, отработанный пар цикла паротурбинной установки конденсируют в конденсаторе, последовательно сжимают до и после деаэратора с помощью конденсатного и питательного насосов, нитрозную компоненту анодных газов направляют на синтез в комплекс по получению азотной кислоты, часть тепла горячего воздуха с поверхности электролизера используют для нагрева и испарения воды в испарительном конденсационном теплоутилизаторе при вакууме и перегрева пара в пароперегревателе, направляемых на производство алюминия и технологические нужды, а остальную часть тепла горячего воздуха используют для перегрева в испарителе низкокипящего рабочего тела, вращающего турбину совместно с генератором для выработки электрической энергии, затем конденсируют низкокипящее рабочее тело в конденсаторе и подают насосом вновь в испаритель.

| ТРОИЦКИЙ И.А., ЖЕЛЕЗНОВ В.А | |||

| Металлургия алюминия | |||

| - М.: Металлургия, 1984, с.398 | |||

| Устройство для утилизации тепла самообжигающегося анода алюминиевого электролизера | 1981 |

|

SU986968A1 |

| WO 2006009459 A1, 26.01.2006 | |||

| Способ определения теплофизическихХАРАКТЕРиСТиК МАТЕРиАлОВ | 1979 |

|

SU832433A1 |

| US 4270493, 02.06.1981 | |||

| US 3664935, 23.05.1972. | |||

Авторы

Даты

2008-07-20—Публикация

2006-05-06—Подача