Изобретение относится к области сушки сыпучих несовершенных диэлектриков и может найти применение в обогатительной и топливной промышленности.

Широко известен конвекционный способ сушки сыпучих диэлектрических материалов (Лебедев А.Н. «Подготовка и размол топлива на электростанциях». - М.: изд-во «Энергия», 1969, С.162).

Недостатком конвекционного способа является низкое качество высушиваемого материала из-за неравномерности прогрева: возникают зоны перегрева на поверхности материала, что ведет к уменьшению теплотворной способности, и зоны избыточной влажности внутри материала, что ведет в последствии к неполному его сгоранию.

Известен, например, конвекционный способ сушки угля в мельнице, совмещающий сушку с размолом. Сушка топлива в мельнице производится горячим воздухом, смесью воздуха с дымовыми газами или в отдельных случаях только дымовыми газами (Лебедев А.Н. «Подготовка и размол топлива на электростанциях». - М., изд-во «Энергия», 1969, С.197).

Недостатками способа являются: низкое качество высушиваемого материала из-за неравномерности прогрева, что ведет к уменьшению теплотворной способности и неполному его сгоранию; повышенный расход электроэнергии и металла оборудования, увеличение его стоимости; повышенная взрывоопасность пылеприготовительной установки; увеличенная склонность к шлакованию топки вследствие более высокой температуры топочных и дымовых газов.

Общими признаками данного способа с заявляемым является энергетическое воздействие, то есть удаление влаги из материала.

Известен также способ, при котором сушку угля выполняют в газовых барабанных сушилках (Лебедев А.Н. «Подготовка и размол топлива на электростанциях». - М., изд-во «Энергия», 1969, С.197).

Недостатками известного способа также являются: низкое качество высушиваемого материала из-за неравномерности прогрева, что ведет к уменьшению теплотворной способности и неполному его сгоранию; повышенный расход электроэнергии и металла оборудования, увеличение его стоимости; повышенная взрывоопасность пылеприготовительной установки; увеличенная склонность к шлакованию топки вследствие более высокой температуры топочных и дымовых газов.

Общими признаками данного способа с заявляемым является энергетическое воздействие, то есть удаление влаги из материала.

Наиболее близким по технической сути является способ сушки сыпучих диэлектрических материалов путем воздействия электромагнитной волной сверхвысокой частоты (СВЧ) на установке по патенту RU 2285874, МПК8 F26B 3/347, опубл. 2006.10.20. Сушка диэлектрических материалов осуществляется с помощью обработки их микроволновой энергией при циклическом перемещении в горизонтальной плоскости.

Общим признаком заявляемого способа со способом-прототипом является воздействие на материал электромагнитной волной сверхвысокой частоты.

Недостатком способа-прототипа является недостаточно высокое качество сушки материала, поскольку сушка ведется не в оптимальном режиме распределения электромагнитного поля в объеме сушильной камеры, о чем свидетельствует использование дополнительного устройства для конвекционной досушки материала.

Известно устройство, реализующее способ по патенту RU №2120588, МПК F26В 3/347, опубл. БИ №29, 1998. Сушилка содержит рабочую камеру-резонатор с надежной экранировкой в виде прямоугольного параллелепипеда с дверью, к камере подключены СВЧ-генераторы, устройства для загрузки и выгрузки материала (выдвижные диэлектрические контейнеры), устройства для подачи и отбора теплоносителя.

Недостатком является недостаточно высокое качество сушки материала, поскольку сушка ведется не в оптимальном режиме распределения электромагнитного поля в объеме сушильной камеры. Кроме того, цикличность процесса не позволяет достичь высокого коэффициента полезного действия.

Общими признаками является содержание в установке рабочей камеры-резонатора, подключеные к камере СВЧ-генераторы, устройства для загрузки и выгрузки материала.

Известна также установка для сушки сыпучих материалов (SU 1522006, F26В 3/347, опубл. БИ №42, 1989), которая содержит вертикальную сушильную камеру в виде волновода, снабженную загрузочным и расположенным в ее нижней части разгрузочным устройствами с бункерами, подключенные к камере СВЧ-генератор с устройством связи и нагнетательный вентилятор, приемник-утилизатор СВЧ-энергии со своим устройством связи, подключенным к нижней части камеры, разгрузочное устройство выполнено в виде тройника с перекидным клапаном и подсоединено к нагнетательной стороне вентилятора.

Недостатками данного устройства являются недостаточно высокое качество сушки материала, поскольку сушка ведется не в оптимальном режиме распределения электромагнитного поля в объеме сушильной камеры, что является причиной низкого коэффициента полезного действия процесса сушки.

Известна установка микроволновая для сушки сыпучих материалов (патент RU №2201566, МПК6 F26В 3/347, опубл. БИ №9, 2003), включающая вертикальную сушильную камеру, снабженную загрузочным и расположенным в ее нижней части разгрузочными устройствами, подключенные к камере СВЧ-генератор с устройством связи и нагнетательный вентилятор. В состав сушильной камеры введена полость поддува и отсоса, кожух над СВЧ-генератором с входным и выходным патрубками, инжектор с двумя входами и одним выходом, циклон, разветвитель воздуха с одним входом и двумя выходами, сушильная камера имеет прямоугольную форму и сужающуюся нижнюю часть с перфорированными стенками с разгрузочным устройством в виде шнека с приводом, заключенную в кожух, образующий камеру поддува, загрузочное устройство выполнено в виде опущенных вглубь сушильной камеры труб с клапанами.

Недостатками аналога являются низкое качество конечного продукта, что обусловлено использованием теплоносителя и СВЧ-энергии одновременно (причем сушка посредством СВЧ-энергии осуществляется только во взвешенном состоянии в потоке теплоносителя), что может приводить к неполному высушиванию тяжелых и крупных зерен материала и пересушиванию легких и мелких зерен. Использование разветвления воздуховода нагнетания теплоносителя на сушильную камеру и циклон в устройстве-аналоге приводит к потере давления воздуха в сушильной камере, снижая тем самым коэффициент полезного действия устройства и эффективность процесса сушки, а также может приводить к выбросу в атмосферу зернистого материала в случае нестабильной работы вентилятора подачи теплоносителя и пылеулавливающей системы.

Наиболее близкой по технической сущности, принятой за прототип, является установка для сушки диэлектрических материалов с помощью обработки их микроволновой энергией, реализующей способ по патенту RU 2285874, МПК8 F26B 3/347, опубл. 2006.10.20. Сушка диэлектрических материалов осуществляется с помощью обработки их микроволновой энергией при циклическом перемещении в горизонтальной плоскости. Установка для сушки сыпучих диэлектрических материалов включает рабочую камеру с корпусом в виде прямоугольного параллелепипеда и размещенными в верхней его части СВЧ-генераторами, выходы которых направлены вертикально вниз, при этом разгрузочное устройство снабжено, по меньшей мере, одним шпальтовым ситом, пылеулавливающее устройство соединено посредством системы воздуховодов входным патрубком с сушильной камерой, а выходным патрубком - со входом вентилятора, нагнетающий патрубок которого соединен со шпальтовым ситом. Устройства для загрузки и выгрузки материала.

Недостатками устройства-прототипа являются: низкое качество конечного продукта из-за невозможности подстройки оптимального распределения поля в объеме сушильной камеры под заданную нагрузку в зависимости от влажности, размера фракции и диэлектрических свойств материала. Это приводит к усложнению установки за счет использования дополнительного устройства для конвекционной досушки материала. Кроме этого, при обратном ходе качающегося питателя возможен выход из строя генератора СВЧ за счет его работы при отсутствии материала на качающемся питателе.

Общими признаками заявляемого устройства с устройством-прототипом являются: рабочая камера, привод, загрузочное устройство, регулирующий затвор, излучатели электромагнитной волны сверхвысокой частоты, разгрузочное устройство, пылеулавливающее устройство и вентилятор.

Технический результат заключается в повышении качества сушки материалов путем интенсификации процесса сушки с сохранением теплотворной способности материала, за счет возможности подстройки оптимального распределения поля в объеме сушильной камеры под заданную нагрузку в зависимости от влажности, размера фракции и диэлектрических свойств материала.

Технический результат достигается тем, что в способе сушки сыпучих диэлектрических материалов, включающем способ сушки сыпучих диэлектрических материалов путем воздействия электромагнитной волной сверхвысокой частоты, согласно изобретению, перед воздействием на сыпучий диэлектрический материал электромагнитной волной сверхвысокой частоты производят подстройку добротности излучателей в зависимости от диэлектрических характеристик высушиваемого материала, а воздействие на слой материала излучением электромагнитной волной осуществляют длиной волны 0,1224 м частотой 2,45 ГГц при оптимальном поглощении в нагрузке, посредством пропускания сыпучего диэлектрического материала через устройство для сушки сыпучего диэлектрического материала в непрерывном режиме со скоростью 0,01-0,02 м/с.

В зависимости от диэлектрических характеристик высушиваемого материала производят подстройку добротности излучателей путем введения в рупор или выведения из рупора формирующих поле зондов устройства для сушки сыпучего диэлектрического материала.

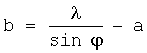

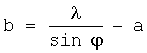

Технический результат достигается тем, что устройство для сушки сыпучего диэлектрического материала, содержащее рабочую камеру, привод, загрузочное устройство, регулирующий затвор, излучатели электромагнитной волны сверхвысокой частоты, разгрузочное устройство, пылеулавливающее устройство и вентилятор, согласно изобретению, дополнительно снабжено ленточным конвейером с транспортерной лентой из диэлектрического материала, вентилятор установлен в начале транспортерной ленты конвейера после загрузочного устройства, а излучатели электромагнитной волны сверхвысокой частоты установлены над транспортерной лентой ленточного конвейера и выполнены в виде фазированной антенной решетки, представляющей собой последовательно расположенные рупорные излучатели с шагом их размещения, определяемым по следующему выражению:

,

,

где b - шаг размещения рупорных излучателей, представляющий собой расстояние между рупорами, м;

λ - длина волны, м;

ϕ - угол отклонения фронта волны при выходе из рупора, град.;

а - ширина рупора, м.

При этом в боковых стенках рупоров излучателей установлены зонды для подстройки добротности излучателей в нагрузке, с возможностью их введения в рупор или выведения из рупора.

На поде конвейера под транспортерной лентой расположен материал для поглощения излишек энергии электромагнитной волны сверхвысокой частоты.

Добротность - это характеристика, представляющая собой отношение энергии, запасенной в колебательной системе, к энергии, теряемой системой за один период колебаний; характеристика резонансных свойств системы (Новый политехнический словарь. / Гл. ред. А.Ю.Ишлинский. - М.: Большая российская энциклопедия, 2000, С.149).

Согласование излучателей необходимо для повышения коэффициента полезного действия излучающей системы. Это возможно при формировании поля стоячей волны в нагрузке путем установки зондов. Изменение положения зонда в системе рупор - волновод позволяет уравновесить волновое поле и распределить нагрузку по всему объему обрабатываемого материала. Это позволяет обеспечить равномерный нагрев материала и увеличить коэффициент полезного действия установки.

Из уровня техники не известно проведение сушки сыпучих диэлектрических материалов в непрерывном режиме со скоростью 0,01-0,02 м/с при воздействии на слой материала излучением электромагнитной волной длиной волны 0,1224 м частотой 2,45 ГГц при оптимальном коэффициенте стоячей волны в нагрузке путем пропускания материала через устройство сушки. Следовательно, не известно влияние этих признаков на технический результат, который достигается заявляемым способом, что свидетельствует о соответствии заявляемого способа условию патентоспособности «изобретательский уровень».

Известны фазированные антенные решетки в СВЧ-технике, позволяющие осуществлять быстрый обзор пространства, многофункциональный режим работы, комплексирование радиосредств, адаптацию к конкретной радиообстановке, предварительную обработку сверхвысокочастотных (СВЧ) сигналов, обеспечение электромагнитной совместимости и т.д. (B.C.Филиппов, Л.И.Понамарев, А.Ю.Гринев Антенны и устройства СВЧ. Проектирование фазированных антенных решеток. Учебное пособие для ВУЗов, с.3-8).

Использование фазированных антенных решеток в заявляемом объекте, в заявляемой совокупности признаков - выполнение их в виде последовательно расположенных рупорных излучателей с шагом размещения, согласно приведенному в формуле выражению и расположение над транспортерной лентой, служит не только для построения сканирующих остронаправленных антенн, позволяющих реализовать высокую скорость обзора пространства и способствующих увеличению объема информации о распределении источников излучения или отражению электромагнитных волн в окружающем пространстве. Наряду с этим использование фазированной антенной решетки безусловно позволяет просуммировать поля, преобразовать частоты, усилить сигнал.

Но кроме этого, в заявляемом устройстве использование фазированной антенной решетки, установленной над ленточным конвейером, представляющей систему рупоров с определенным шагом размещения излучателей, размером раструбов рупоров, приводит к выполнению ею новой функции - функции оптимальной волноводно-рупорной системы, способной оперативно подстраиваться на любую нагрузку (сыпучий диэлектрический материал), которая зависит от диэлектрических характеристик обрабатываемого материала, обеспечивая тем самым повышение качества сушки.

Использование подстраиваемых в каждом рупоре зондов позволяет сформировать равномерное распределение поля в обрабатываемом материале, что исключает локальный перегрев и обеспечивает равномерный процесс сушки с минимальными потерями энергии СВЧ, и позволяет получить на выходе более качественный продукт с сохранением его физических свойств.

Таким образом, известный признак (фазированная антенная решетка) в заявляемой совокупности признаков по новому влияет на достижение технического результата за счет возможности формирования электромагнитного поля в зависимости от диэлектрических свойств материала. Следовательно, заявляемое устройство соответствует условию патентоспособности «изобретательский уровень».

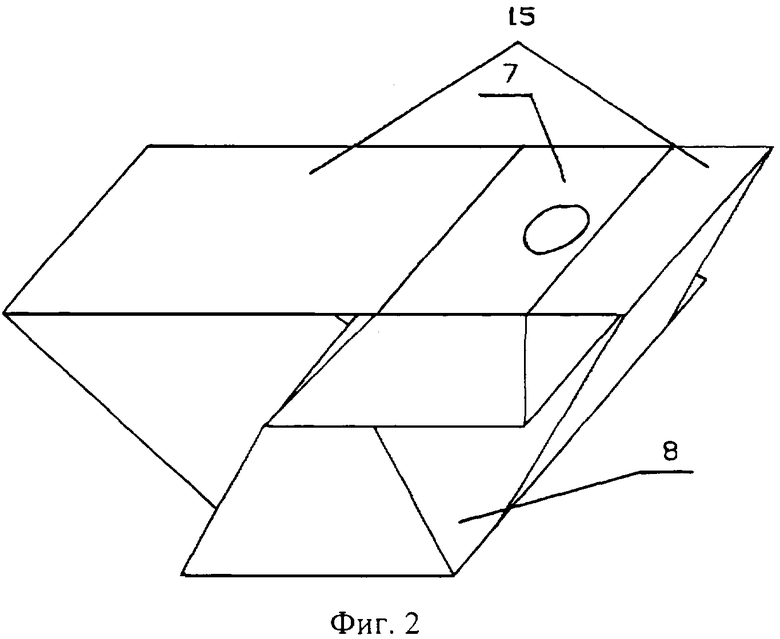

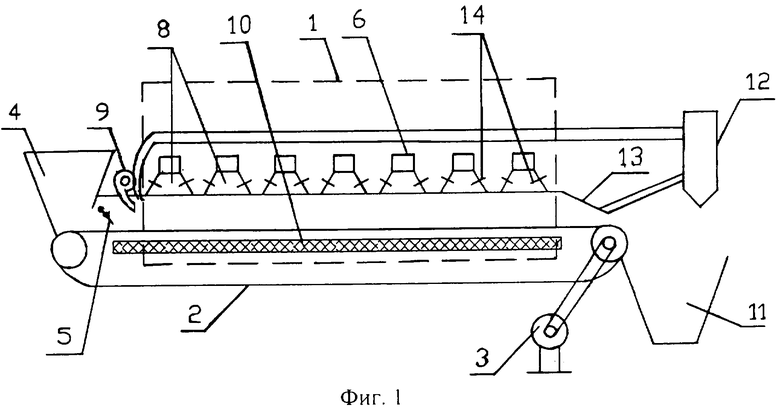

Изобретение поясняется чертежами, где на фиг.1 представлен общий вид устройства для сушки сыпучих диэлектрических материалов без площадок для размещения радиокомпонентов и прямоугольных волноводов; на фиг.2 представлены в аксонометрии схематично элементы фазированной антенной решетки - прямоугольный волновод с согласованным с ним рупором и площадка для размещения радиокомпонентов.

Устройство для сушки сыпучих диэлектрических материалов включает рабочую камеру, состоящую из корпуса 1, в котором расположен ленточный конвейер с транспортерной лентой 2 из диэлектрического материала (например, из бельдинга), снабженный регулируемым приводом 3, загрузочным устройством 4 в виде бункера, имеющего регулирующий шиберный затвор 5, расположенные в верхней части корпуса СВЧ-излучатели - магнетроны 6, например, фирмы LG марки ОМ75Р31 и прямоугольные волноводы 7, с согласованными с ними рупорами 8, в совокупности представляющие собой фазированную антенную решетку, направленную на транспортерную ленту 2. Установленные за магнетронами 6 вентиляторы, подающие воздух для охлаждения магнетронов 6 (на чертеже не показаны). Установленный за дозирующим бункером 4 вентилятор 9 предназначен для обдува поверхностного слоя материала. На поде конвейера под транспортерной лентой 2 расположен материал 10, который поглощает излишки СВЧ-энергии, например, асбест марки КАОН-1 6 мм ГОСТ 2850-95. Разгрузочное устройство 11, устройство пылеулавливания (циклон) 12 и запредельный волновод 13, установлены в конце транспортерной ленты 2. В боковых стенках рупоров излучателей установлены зонды 14, для формирования электромагнитного поля, представляющие собой металлический стержень с резьбой. На прямоугольном волноводе 7 с рупором 8 установлена площадка 15 для размещения на ней радиокомпонентов: магнетрона 6 и блока питания (на чертеже не показан).

Устройство работает следующим образом.

Загрузка влажного материала в рабочую камеру, изолированную от внешней среды корпусом 1, защищающим персонал от СВЧ-излучения, осуществляется через загрузочное устройство (бункер) 4 и поступает на транспортерную ленту 2, по которой материал подастся в зону нагрева. Толщина слоя материала регулируется шиберным затвором 5. СВЧ-поле, создаваемое магнетронами 6, через прямоугольные волноводы 7 и согласованные с ними рупора 8, направляется на слой перемещаемого в горизонтальной плоскости материала. Обрабатываемый материал проходит под воздействием нескольких секций последовательно соединенных прямоугольных волноводов 7. Воздух, нагнетаемый вентиляторами для охлаждения магнетронов 6, поступает в рабочую камеру устройства для сушки сыпучего диэлектрического материала через циклон 12. Излишки СВЧ-энергии поглощаются материалом 10, расположенным на поде конвейера под транспортерной лентой 2, например, асбестом.

Под действием СВЧ-поля подаваемый материал нагревается, содержащаяся в нем влага испаряется, поверхностный слой материала обдувается воздухом, поступающим через циклон 12, и выходит, унося испаренную влагу через переднюю часть запредельного волновода 13. При обдуве воздухом поверхностного слоя материала эффект испарения влаги с поверхности увеличивается, что повышает скорость удаления влаги и улучшает качество сушки. При разгрузке высушенный до определенной влажности материал попадает в разгрузочный бункер 11.

Способ осуществляют следующим образом.

Определяют параметры исходного угольного концентрата, а именно его влажность, диэлектрическую проницаемость и тангенс угла поглощения. Если материал имеет повышенную влажность, например, 30-35%, следовательно, его диэлектрическая проницаемость увеличивается до ε=15÷20 и электромагнитная волна лучше поглощается материалом, тогда формирующий поле зонд вкручивают настолько, чтобы предотвратить отражение электромагнитной волны в соседний излучатель с незначительным погружением в объем рупора, например, на 5 мм.

При не высокой влажности обрабатываемого материала, например, 25-30%, материал обладает более низкой диэлектрической проницаемостью и составляет ε=4,5÷5 и в большей степени способен отражать электромагнитную волну от поверхности высушиваемого материала, поэтому увеличивают коэффициент стоячей волны в нагрузке. Для поддержания коэффициента стоячей волны в нагрузке на уровне ≤1 зонд вкручивают глубже в объем рупора, например, на 30 мм.

Сыпучий диэлектрический материал подается по транспортерной ленте ленточного конвейера в рабочую зону, где на сыпучий диэлектрический материал воздействуем электромагнитной волной, имеющей частоту 2,45 ГГц. Материал на транспортерной ленте ленточного конвейера, например, длиной 3 м, пропускают со скоростью 0,01-0,02 м/с и подвергают облучению, например, в течение 3 минут, что является оптимальным временем воздействия электромагнитной волной сверхвысокой частоты, для достижения необходимой конечной влажности 10%.

Была проведена сушка угольного концентрата с начальная влажностью 30% (рассчитанная по весу сырого и абсолютно сухого материала), который подвергался сушке на данной установке со скоростью транспортерной ленты 0,01 м/с. Анализ результата показал, что конечная влажность угольного концентрата составила 9,8%.

Была проведена сушка угольного концентрата при таких же условиях, как и в первом опыте, то есть с начальной влажностью угольного концентрата 30%, но со скоростью движения транспортерной ленты 0,015 м/с. Конечная влажность составила 10,2%.

Была проведена сушка угольного концентрата при таких же условиях, как и в первом опыте, то есть с начальной влажностью угольного концентрата 30%, но отличающаяся скоростью транспортерной ленты 0,02 м/с. Конечная влажность составила 10,7%.

Также была проведена сушка угольного концентрата начальной влажностью 30% со скоростью транспортерной ленты 0,008 м/с. В этом случае конечная влажность составила 4,0%. При сушке угольного концентрата начальной влажностью 30% и скорости движения транспортерной ленты 0,025 м/с, конечная влажность составила 14,0%.

При сушке угольного концентрата с начальной влажностью 30% со скоростью пропускания материала через устройство сушки 0,01-0,02 м/с достигается оптимальный режим сушки до конечной влажности ≈10,0%.

При сушке угольного концентрата с начальной влажностью 30% и скорости транспортерной ленты 0,008 м/с происходит пересушивание материала, конечная влажность составляет 4,0%, что приводит к снижению калорийности угольного концентрата, то есть его теплотворной способности. При сушке диэлектрического материала с начальной влажностью 30% и скорости транспортерной ленты 0,025 м/с происходит недосушивание материала, что в дальнейшем приводит к увеличению потерь, связанных с химическим недожегом.

Заявляемый способ и устройство позволяют осуществлять эффективный процесс сушки материала за счет его непрерывности и обеспечения требуемых параметров влажности высушенного материала при сохранении условий охраны окружающей среды и экологии производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ И ВЕРТИКАЛЬНАЯ СУШИЛЬНАЯ КАМЕРА | 2004 |

|

RU2267067C2 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 2001 |

|

RU2203460C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 2001 |

|

RU2203459C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ СВЧ-ЭНЕРГИЕЙ | 2001 |

|

RU2199064C2 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 2001 |

|

RU2203597C1 |

| Вакуумная сушилка | 1978 |

|

SU1001870A3 |

| СПОСОБ СУБЛИМАЦИОННОЙ СУШКИ | 2001 |

|

RU2200921C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ОБРАБОТКИ ЗЕРНА И КОРМОВ | 2010 |

|

RU2459166C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319088C1 |

| УСТАНОВКА ДЛЯ СУШКИ ШЕРСТИ В ЭЛЕКТРОМАГНИТНОМ ПОЛЕ СВЕРХВЫСОКОЙ ЧАСТОТЫ | 2015 |

|

RU2591074C1 |

Изобретение относится к области сушки сыпучих несовершенных диэлектриков и может найти применение в обогатительной и топливной промышленности. Способ сушки сыпучих диэлектрических материалов осуществляют путем воздействия электромагнитной волной сверхвысокой частоты, при этом перед воздействием на материал электромагнитной волной сверхвысокой частоты производят подстройку добротности излучателей в зависимости от диэлектрических характеристик высушиваемого материала, а воздействие на слой материала излучением электромагнитной волной осуществляют длиной волны 0,1224 м, частотой 2,45 ГГц при оптимальном поглощении в нагрузке посредством пропускания сыпучего диэлектрического материала через устройство для сушки сыпучего диэлектрического материала в непрерывном режиме со скоростью 0,01-0,02 м/с. Устройство для сушки содержит рабочую камеру, привод, загрузочное устройство, регулирующий затвор, излучатели электромагнитной волны сверхвысокой частоты, разгрузочное устройство, пылеулавливающее устройство и вентилятор, при этом оно дополнительно снабжено ленточным конвейером с транспортерной лентой из диэлектрического материала, вентилятор установлен в начале транспортерной ленты конвейера после загрузочного устройства, а излучатели электромагнитной волны сверхвысокой частоты установлены над транспортерной лентой ленточного конвейера и выполнены в виде фазированной антенной решетки, представляющей собой последовательно расположенные с определенным шагом рупорные излучатели. Технический результат заключается в повышении качества сушки материалов путем интенсификации процесса сушки с сохранением теплотворной способности материала за счет возможности подстройки оптимального распределения поля в объеме сушильной камеры под заданную нагрузку в зависимости от влажности, размера фракции и диэлектрических свойств материала. 2 н. и 2 з.п. ф-лы, 2 ил.

,

,

где b - шаг размещения рупорных излучателей, представляющий собой расстояние между рупорами, м;

λ - длина волны, м;

ϕ - угол отклонения фронта волны при выходе из рупора, град;

а - ширина рупора, м.

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2005 |

|

RU2285874C1 |

| RU 2056020 С1, 10.03.1996 | |||

| Телефонная трансляция | 1926 |

|

SU19573A1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ КОМБИНИРОВАННОЙ СУШКИ ПИЛОМАТЕРИАЛА | 1993 |

|

RU2056601C1 |

| RU 2070694 С1, 20.12.1996 | |||

| УСТАНОВКА ДЛЯ СУШКИ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ, ПРЕИМУЩЕСТВЕННО ДОСОК, С ИСПОЛЬЗОВАНИЕМ МИКРОВОЛНОВОЙ ЭНЕРГИИ | 1994 |

|

RU2075709C1 |

Авторы

Даты

2008-07-27—Публикация

2007-01-24—Подача