Изобретение относится к силоизмерительной технике и может быть использовано в различных отраслях промышленности, где необходимо измерение и воспроизведение усилий растяжения, например, для измерения усилий при контроле технологических процессов или при поверке рабочих датчиков силы.

Известно изобретение под названием «Датчик силы», в котором описано устройство для измерения усилий растяжения, содержащее группу из трех балок, каждая из которых может являться датчиком силы, имеющую центральное соосное отверстие для установки силовводных элементов. На боковых поверхностях балок выполнены выемки, на внутренних стенках которых размещены тензорезисторы (Заявка РФ №2004118780, МПК G01L 1/22, 2004 г.).

Это устройство позволяет измерять усилия растяжения и сжатия и удобно в эксплуатации.

Однако конструкция датчика не позволяет отградуировать каждую балку (датчик силы), входящую в датчик, отдельно. Таким образом, такое устройство балок (датчиков силы) не позволяет расширить диапазон измерения или воспроизведения свыше верхнего предела Государственной поверочной схемы (100 тс) (ГОСТ 8.065-85. Государственный первичный эталон и Государственная поверочная схема для средств измерения силы. Изд-во стандартов, 1985 г., стр.3, табл.1). К тому же, в таком устройстве технологически невозможно увеличение числа балок (датчиков силы) свыше трех.

Наиболее близким аналогом заявляемого изобретения является устройство для измерения усилий растяжения, содержащее диски, параллельные друг другу, имеющие центральные соосные отверстия для установки силовводных элементов, шарнир и датчики силы, расположенные между дисками, причем диски и датчики соединены между собой с помощью крепежных элементов, установленных в сквозных соосных отверстиях дисков, расположенных равномерно по их окружности, а датчики установлены параллельно (Доржиев Д.Д., Карпов В.М., Милинкис Я.Л. «Групповой метод аттестации силоизмерительных машин 2-го разряда». - В кн. Труды НИКИМП», 1975 г. вып.5, стр.103).

Это устройство имеет простую конструкцию, содержащую два датчика и позволяющую производить измерения силы с минимально возможной погрешностью в диапазоне до 200 тс, предварительно отградуировав используемые в группе датчики силы до 100 тс с помощью Государственного первичного эталона.

Однако такое устройство не представляет собой конструктивно обособленного устройства и нуждается перед применением в предварительных длительных монтажных работах. Также оно не позволяет использовать большее количество датчиков, что ограничивает диапазон измеряемой силы растяжения.

Решаемая данным изобретением задача - создание конструктивно обособленного и удобного при эксплуатации устройства, измеряющего усилия растяжения в широком диапазоне с малой погрешностью.

Сущность изобретения заключается в том, что устройство для измерения усилий растяжения содержит диски, параллельные друг другу, имеющие центральные соосные отверстия для установки силовводных элементов, шарнир и датчики силы, расположенные между дисками, причем диски и датчики соединены между собой с помощью крепежных элементов, установленных в сквозных соосных отверстиях дисков, расположенных равномерно по их периметру, а датчики установлены параллельно. Особенность заключается в том, что устройство снабжено элементом сферической формы, боковая поверхность дисков выполнена конической и диски обращены друг к другу меньшими поверхностями, в центре которых выполнены конические выемки, взаимодействующие с элементом сферической формы, а сквозные соосные отверстия сообщаются с пазами, выполненными на конической поверхности каждого диска, в которых размещены датчики, причем контактрирующие поверхности крепежных элементов и сквозных соосных отверстий выполнены сферическими.

Отличительными признаками предлагаемого устройства от прототипа являются: введение элемента сферической формы, выполнение боковой поверхности дисков конической и обращение дисков друг к другу меньшими плоскими поверхностями, в центре которых выполнены конические выемки для элемента сферической формы, а также наличие пазов, выполненных на конической поверхности каждого диска для размещения датчиков.

Благодаря наличию этих признаков совместно с признаками, общими с прототипом, становится возможным силовую цепь предварительного (монтажного) растяжения датчиков замкнуть на сферический элемент и тем самым создать конструктивно обособленное удобное в эксплуатации устройство, измеряющее усилия растяжения с малой погрешностью. Выполнение боковой поверхности дисков конической с пазами под датчики, сообщающимися с отверстиями под крепежные элементы и выполнение контактирующих поверхностей отверстий и крепежных элементов сферической формы, дает возможность установить большое количество датчиков, оси которых параллельны друг другу и оси прикладываемой силы, что приводит к расширению диапазона измеряемых усилий растяжения с наименьшей погрешностью.

За счет выполнения сквозных соосных отверстий за один технологический проход достигается максимальная соосность соответствующих друг другу отверстий. Это в свою очередь повышает точность измерения датчиками и дает возможность сохранять малую погрешность всего устройства при работе.

При проведении анализа уровня техники, включающего поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, не обнаружено аналогов, характеризующихся признаками, тождественными всем существенным признакам заявленного изобретения.

Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности существенных признаков аналога позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию «новизна».

Для проверки соответствия заявленного изобретения условию «изобретательский уровень» заявитель провел дополнительный поиск известных технических решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. В результате поиска не выявлены технические решения с этими признаками. На этом основании можно сделать выводы о соответствии заявляемого изобретения условию «изобретательский уровень».

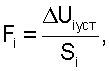

На чертеже изображено устройство для измерения усилий растяжения в изометрии.

Устройство для измерения усилий растяжения содержит два диска 1, у каждого из которых боковая поверхность 2 выполнена конической для уменьшения веса и удобного расположения датчиков. При этом диски 1 обращены друг к другу меньшими плоскими поверхностями 3, в центре которых выполнены соосные конические выемки 4.

На больших торцевых поверхностях 5 дисков 1 в центре выполнены соосно резьбовые отверстия 6 для установки силовводных элементов (например, рым-болтов) 7. По периметру дисков 1 выполнены соосные сквозные отверстия 8, расположенные равномерно по их окружности. Количество отверстий 8 соответствует количеству устанавливаемых между дисками 1 силоизмеряющих датчиков 9. Отверстия 8 имеют сферическую поверхность 10, расположенную на больших торцевых поверхностях 5 дисков 1. Отверстия 8 сообщаются с пазами 11, выполненными на конической поверхности 2 каждого диска 1 для установки датчиков 9. Датчики 9 установлены параллельно.

Все попарно соосные сквозные отверстия 8 обоих дисков 1 выполнены за один технологический проход, что уменьшает перекосы при установке датчиков 9 между дисками 1. Таким же образом достигнута параллельность осей отверстий 8 с осью устройства, что позволяет выдержать малую величину суммарной погрешности устройства.

В конических выемках 4 установлен элемент сферической формы 12 (например, шарик). Диски 1 через датчики 9 соединены между собой крепежными элементами - болтами 13, установленными в отверстиях 8. В местах контакта болты 13 и диски 1 имеют сферические поверхности для того, чтобы оси датчиков были параллельны прикладываемой силе. Шарик 12, выемки 4 и сферические контактирующие поверхности болтов 13 и дисков 1 образуют шарнирное соединение.

Устройство работает следующим образом.

Предварительно каждый датчик силы 9 градуируется с помощью Государственного первичного эталона согласно ГОСТ 8.065-85 (Государственный первичный эталон и Государственная поверочная схема для средств измерения силы, стр.3) до номинального значения Fном. При сборке устройства каждый датчик 9 с помощью регулировочных шарнирных силовводных элементов предварительно нагружается усилием растяжения 0,03...0,05 Fном. Контроль значения прикладываемого усилия растяжения на каждый датчик 9 проводится путем сравнения выходного сигнала датчика 9 с соответствующим выходным сигналом этого же датчика при его предварительной градуировке согласно ГОСТ 8.065-85 (Государственный первичный эталон и Государственная поверочная схема для средств измерения силы). При этом наличие в центральных конических выемках 4 дисков 1 стального шарика 12, а в местах контакта крепежных элементов 13 и отверстий 8 сферических поверхностей, позволяет силовую цепь предварительного (монтажного) растяжения датчиков 9 замыкать на шарик 12, а дискам 1, которые опираются на сферическую поверхность шарика 12, занимать положения относительно друг друга, при которых для всех датчиков, например десяти, достигается усилие растяжения 0,03...0,05 Fном.

В результате получается конструктивно обособленное устройство, достаточно жесткое для совершения с ним различных операций (например, транспортировки) в отрегулированном состоянии.

Устройство устанавливается между элементами, передающими усилие растяжения. В отверстия 6 устанавливают силовводные элементы, например, рым-болты 7, которые в свою очередь крепят к объекту, который воспроизводит усилие (например, к разрывной машине). К рым-болтам 7 прикладывается растягивающее усилие Fраст, под действием которого на начальном этапе за счет шарнирного соединения датчиков 9 с дисками 1 и благодаря соосности соответствующих друг другу отверстий 8 ось каждого датчика 9 стремится быть параллельной вектору растягивающего усилия Fраст.

Определение растягивающего усилия Fраст определяется по формуле:

где n - количество датчиков силы, установленных в устройстве;

Fi - часть растягивающего усилия, приходящаяся на i-й датчик силы, которая определяется по формуле

где ΔUiycm - изменение сигнала на выходе i-го датчика силы, измеренное при нагружении устройства;

Si - чувствительность i-го датчика силы, определяемая при предварительной градуировке вне по формуле

где ΔUiгр - изменение сигнала на выходе i-го датчика силы при предварительной градуировке;

ΔFгр - изменение приложенного усилия растяжения i-го датчика силы при предварительной градуировке.

На предприятии были проведены испытания устройства для измерения усилий растяжения. Результаты испытаний показали, что устройство имеет погрешность не хуже погрешности датчиков, установленных в нем.

Таким образом, за счет выполнения боковой поверхности дисков конической появилась возможность применения большого количества датчиков. А возможность одновременного использования большого количества датчиков с верхним пределом, определенным Государственной поверочной схемой (100 тс) резко расширяет диапазон измерения усилий.

Преимущество изобретения состоит в том, что возможность использования нескольких датчиков делает предлагаемую конструкцию значительно дешевле и удобнее в использовании, чем применение одного или двух датчиков, измеряющих усилие той же величины при одной и той же точности датчиков.

Возможность измерения усилий растяжения в широком диапазоне с малой погрешностью и удобство эксплуатации расширяет область применения такого устройства как силоизмерительного прибора в различных отраслях промышленности.

Таким образом, представленные сведения свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- средство, воплощающее заявленное устройство при его осуществлении, предназначено для использования в различных отраслях промышленности для измерения усилий растяжения;

- для заявляемого устройства в том виде, в котором оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления.

Следовательно, заявляемое изобретение соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК СИЛЫ | 2004 |

|

RU2280847C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И ПРОФИЛЯ УДАРНЫХ ВОЛН | 2007 |

|

RU2364848C2 |

| Устройство для определения усилия | 2022 |

|

RU2789013C1 |

| УЗЕЛ СТЫКОВКИ ЧАСТЕЙ ЭЛЕКТРОСОЕДИНИТЕЛЯ | 2022 |

|

RU2789079C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ ИЗ ХРУПКИХ И МАЛОПРОЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2523037C2 |

| СТЕНД ДЛЯ ГРАДУИРОВКИ АКСЕЛЕРОМЕТРОВ | 2013 |

|

RU2555198C2 |

| ИНЕРЦИОННЫЙ ВКЛЮЧАТЕЛЬ | 2018 |

|

RU2693836C1 |

| УЗЕЛ КРЕПЛЕНИЯ ДАТЧИКА УСКОРЕНИЯ К ОБЪЕКТУ И УСТРОЙСТВО ДЛЯ ПРИКЛЕИВАНИЯ ДАТЧИКА УСКОРЕНИЯ К УЗЛУ КРЕПЛЕНИЯ | 2005 |

|

RU2290647C1 |

| УСТРОЙСТВО ЮСТИРОВКИ СФЕРИЧЕСКОЙ ОПРАВЫ ОПТИЧЕСКОГО ЭЛЕМЕНТА | 2015 |

|

RU2599598C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ВЗАИМНОЙ ОРИЕНТАЦИИ И ВЗАИМНОГО ПОЛОЖЕНИЯ ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ | 2017 |

|

RU2662455C1 |

Изобретение относится к силоизмерительной технике и может быть использовано для измерения усилий при контроле технологических процессов или при поверке рабочих датчиков силы. Устройство содержит диски, параллельные друг другу, имеющие центральные соосные отверстия для установки силовводных элементов, шарнир и датчики силы, расположенные между дисками, а также элемент сферической формы. При этом диски и датчики соединены между собой с помощью крепежных элементов, установленных в сквозных соосных отверстиях дисков, расположенных равномерно по их периметру, а датчики установлены параллельно. Боковая поверхность дисков выполнена конической, и диски обращены друг к другу меньшими поверхностями, в центре которых выполнены конические выемки, взаимодействующие с элементом сферической формы. Сквозные соосные отверстия сообщаются с пазами, выполненными на конической поверхности каждого диска, в которых размещены датчики, причем контактирующие поверхности крепежных элементов и сквозных соосных отверстий выполнены сферическими. Технический результат заключается в расширении диапазона измерений при уменьшении погрешности измерений, упрощении монтажа и эксплуатации устройства. 1 ил.

Устройство для измерения усилий растяжения, содержащее диски, параллельные друг другу, имеющие центральные соосные отверстия для установки силовводных элементов, шарнир и датчики силы, расположенные между дисками, причем диски и датчики соединены между собой с помощью крепежных элементов, установленных в сквозных соосных отверстиях дисков, расположенных равномерно по их периметру, а датчики установлены параллельно, отличающееся тем, что оно снабжено элементом сферической формы, боковая поверхность дисков выполнена конической и диски обращены друг к другу меньшими поверхностями, в центре которых выполнены конические выемки, взаимодействующие с элементом сферической формы, а сквозные соосные отверстия сообщаются с пазами, выполненными на конической поверхности каждого диска, в которых размещены датчики, причем контактирующие поверхности крепежных элементов и сквозных соосных отверстий выполнены сферическими.

| ДОРЖИЕВ Д.Д., КАРПОВ В.М., МИЛИНКИС Я.Л | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| В кн | |||

| Труды НИКИМП, 1975 г | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для контроля усилия затяжки резьбовых соединений | 1983 |

|

SU1139984A1 |

| ДАТЧИК СИЛЫ | 2004 |

|

RU2280847C2 |

| 1969 |

|

SU301109A1 | |

Авторы

Даты

2008-08-10—Публикация

2006-07-11—Подача