Изобретение относится к теплоэнергетике и может быть использовано в процессах очистки дымовых газов от вредных примесей.

Известен способ очистки дымовых газов от вредных примесей (окислов азота и окислов серы (NOx и SOx)), включающий в себя охлаждение дымовых газов до температуры ниже температуры точки росы, конденсацию водяных паров в трубчатом теплообменнике, насыщение рециркуляционного конденсата озоном и кислородом воздуха и подъем в подъемной трубе эрлифта в результате смешения с озоновоздушной смесью, распределение насыщенного конденсата по абсорбционной секции, окисление и абсорбцию окислов азота и окислов серы, находящихся в дымовых газах, насыщенным конденсатом с образованием кислого конденсата, стекающего в поддон, после чего очищенные дымовые газы выводятся в атмосферу, отвод части кислого конденсата из поддона в анионитовый фильтр для очистки от кислотных компонентов, которые выводят в процессе регенерации анионитового фильтра в виде солевого раствора.

Устройство, в котором реализуется данный способ, содержит зону обработки в газоходе (коробе) с размещенными в ней теплообменной секцией, выполненной в виде вертикального трубчатого теплообменника, абсорбционной секцией, выполненной также в виде вертикального трубчатого теплообменника с поддоном и размещенной в них коаксиально подъемной трубой эрлифта, сепарационной секцией, выполненной в виде вертикального трубчатого теплообменника, причем поддон соединен трубопроводом с анионитовым фильтром [1].

Основные недостатки данного способа заключаются в невозможности очистки дымовых газов от двуокиси углерода (СО2) и его утилизации, необходимости использования дорогостоящего анионита в качестве наполнителя анионитового фильтра для утилизации кислого конденсата, образующегося в результате очистки дымовых газов от вредных примесей (окислов азота и окислов серы (NOx и SOx)), в результате чего снижается экологическая и экономическая эффективность очистки дымовых газов от вредных примесей.

Основными недостатками известного устройства являются отсутствие оборудования для очистки и дымовых газов от СО2 и его утилизации, использование для утилизации кислого конденсата анионитового фильтра, регенерация которого предусматривает использование дополнительного специализированного оборудования, что ведет к увеличению рабочего пространства теплоэнергетической установки в целом, использование в качестве основного оборудования в секциях зоны обработки трубчатых теплообменников, конструкция которых отличается громоздкостью и высоким аэродинамическим сопротивлением, что ограничивает возможность использования устройства в теплогенерирующих установках малой мощности и снижает эффективность его работы.

Более близким к предлагаемому изобретению является комплексный способ очистки и утилизации дымовых газов, который включает в себя нагрев дутьевого воздуха, охлаждение дымовых газов до температуры ниже точки росы, конденсацию водяных паров, смешение охлажденных дымовых газов с озоновоздушной смесью, окисление и абсорбцию окислов азота и окислов серы полученным конденсатом в газовых каналах пластинчатого теплообменника-воздухоподогревателя 1-й ступени, дальнейшее окисление и абсорбцию NOx, и SOх, частично очищенных от дымовых газов в газовых каналах - зазорах между перфорированными кассетами, покрытыми слоем гашеной извести (Са(ОН)2), в блоке вертикальных перфорированных кассет с параллельным взаимодействием NO и NO2, с (Са(ОН)2) с образованием нитрата кальция (Са(NO3)2), двуокиси углерода (СО2) с Са(ОН)2 с образованием углекислого кальция (СаСО3), который взаимодействует с азотной кислотой, находящейся в уносимых каплях конденсата с образованием нитрата кальция (Ca(NO3)2), сепарация дымовых газов от капель конденсата, после чего очищенные от большей части вредных примесей (NOx, SOx, СО2), уносимых капель конденсата, они выводятся в атмосферу, а конденсат, насыщенный кислотными компонентами, стекает вниз от сепарационных пластин, дополнительно насыщаясь кислотными компонентами, и падает на поверхность блока горизонтальных перфорированных кассет, покрытых также слоем гашеной извести, на поверхности которых он очищается от кислотных компонентов, после чего стекает в поддон, откуда его направляют на подпитку котельного агрегата.

Устройство, в котором осуществляется этот способ, содержит короб, снабженный газовыми и воздушными патрубками, с размещенными в нем по ходу движения дымовых газов, выполненными из коррозионно-стойкого материала, теплообменной секцией, в которой размещен пластинчатый теплообменник-воздухоподогреватель 2-й ступени, и сообщающийся через окно с абсорбционно-теплообменной секцией, снабженной поддоном, в которой размещены снизу вверх блок очистки конденсата, состоящий из горизонтальных перфорированных кассет, покрытых слоем гашеной извести (Са(ОН)2) и закрытых крышкой, полая смесительная камера с размещенной в ней перфорированной распределительной трубой, соединенной через воздуховод с патрубком холодного воздуха и снабженной озонатором, теплообменник-воздухоподогреватель 1-й ступени, блок газовой очистки, состоящий из вертикальных перфорированных кассет, аналогичных по конструкции горизонтальным кассетам, закрытых также крышкой, сепарирующие пластины (элементы) [2].

Основными недостатками известного комплексного способа являются невозможность очистки дымовых газов от окиси углерода (СО), несгоревших остатков топлива (СН4 и др.), недостаточная эффективность очистки дымовых газов от других вредных примесей (окислов азота и окислов серы (NOx и SOx), обусловленная малой площадью массопередачи, создаваемой суммарной поверхностью блока перфорированных вертикальных кассет, а также коротким активным циклом работы их работы, из-за малого количества (Са(ОН)2) в слое покрытия кассет, что снижает его экологическую и экономическую эффективность

Основными недостатками известного устройства являются отсутствие оборудования для очистки и утилизации дымовых газов от СО, несгоревших остатков топлива и их утилизации, невозможность увеличения площади массопередачи в известной конструкции перфорированных вертикальных кассет и увеличение количества (Са(ОН)2) в слое покрытия кассет, что снижает его эффективность и экологическую безопасность.

Техническим результатом, на решение которого направлено предлагаемое изобретение, является увеличение экологической и экономической эффективности процесса очистки дымовых газов не только от окислов азота, серы, двуокиси углерода, паров воды (NOx, SOx, СО2, Н2О) и их утилизации, но также и от окиси углерода (СО), несгоревших остатков топлива (СН4 и др.) и их утилизации в дутьевом воздухе непосредственно в котельном агрегате.

Технический результат достигается тем, что предлагаемый комплексный способ обработки дутьевого воздуха и дымовых газов включает в себя нагрев дутьевого воздуха, охлаждение дымовых газов до температуры ниже точки росы, конденсацию водяных паров, смешение охлажденных дымовых газов с озоновоздушной смесью, окисление и абсорбцию окислов азота и окислов серы полученным конденсатом в газовых каналах пластинчатого теплообменника 1-й ступени, дальнейшее окисление и абсорбцию NOx и SOx в газовых каналах - зазорах между вертикальными перфорированными контейнерами, заполненными крошкой гашеной извести (Са(ОН)2), причем в нижнем блоке очистки NO и NO2 взаимодействуют с ней внутри контейнеров с образованием нитрата кальция (Ca(NO3)2), двуокиси углерода (СО2) с Са(ОН)2 с образованием углекислого кальция (СаСО3), который взаимодействует с азотной кислотой, находящейся в уносимых каплях конденсата с образованием нитрата кальция (Са(NO3)2), в верхнем блоке очистки, состоящем из таких же контейнеров, но заполненных крошкой активированного угля, окись углерода (СО), несгоревшее топливо (СН4 и др.) адсорбируются им внутри контейнеров, после чего дымовые газы проходят через сепарационную решетку, где освобождаются от уносимых капель конденсата и очищенные от большей части вредных примесей выводятся в атмосферу; конденсат, насыщенный кислотными компонентами, стекает вниз от сепарационной решетки, дополнительно насыщаясь кислотными компонентами, и падает на поверхность блока горизонтальных перфорированных кассет, покрытых также слоем гашеной извести (Са(NO)3)2, на поверхности которых протекают вышеизложенные реакции, перетекая с одной кассеты на другую через отверстия, очищаясь при этом от кислотных компонентов, после чего стекает в поддон, откуда его направляют на подпитку котельного агрегата, а нагретый воздух после воздухоподогревателя 2-й ступени поступает в блок регенерации, состоящий из вертикальных перфорированных контейнеров, заполненных крошкой активированного угля, насыщенного вредными примесями и остатками несгоревшего топлива, проходит по воздушным каналам между ними, попадая вовнутрь контейнеров, нагревая насыщенную крошку и десорбируя из нее СО, несгоревшее топливо (CH4 и др.), смешивается с ними и обогащенный ими направляется в топку котла.

Поставленная техническая задача решается еще и тем, что устройство для обработки дутьевого воздуха и дымовых газов содержит короб с газовыми и воздушными патрубками, в котором размещены по ходу движения дымовых газов выполненные из коррозионно-стойкого материала: теплообменно-регенерационная секция, которая включает в себя регенерационный блок, состоящий из вертикальных перфорированных контейнеров, установленных так, что между ними образуются воздушные каналы, выполненных с перфорированными стенками, прямоугольные отверстия которых отбортованы со стороны, противоположной направлению движения потока воздуха, направляющими буртиками под углом 45°, заполненных крошкой активированного угля, насыщенного вредными примесями и остатками несгоревшего топлива, пластинчатый теплообменник-воздухоподогреватель 2-й ступени: абсорбционно-теплообменная секция, сообщающаяся с ним через окно, снабженная поддоном, в которой размещены снизу вверх блок горизонтальных перфорированных кассет, покрытых слоем гашеной извести (Са(ОН2), закрытых крышкой, полая смесительная камера с размещенной в ней перфорированной распределительной трубой, соединенной с патрубком холодного воздуха и озонатором, пластинчатый теплообменник-воздухоподогреватель 1-й ступени, блоки газовой очистки, состоящие из вертикальных плоских контейнеров, аналогичных по конструкции контейнерам блока регенерации и установленных так, что между ними образуются газовые каналы, причем контейнеры нижнего блока заполнены крошкой из гашеной извести (Са(ОН)2) и закрыты крышкой, а верхнего блока - крошкой из свежего (регенерированного) активированного угля и также закрыты своей крышкой, сепарационная решетка.

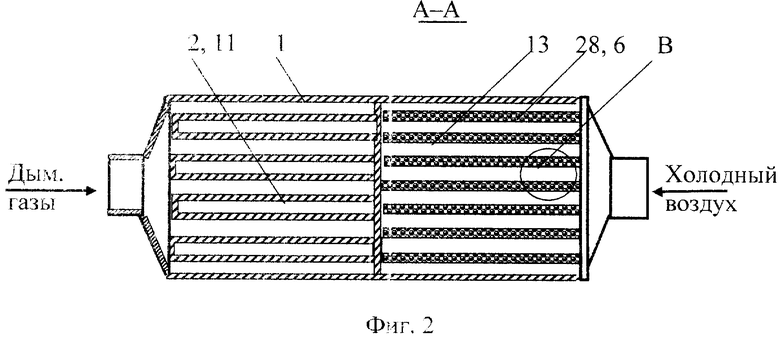

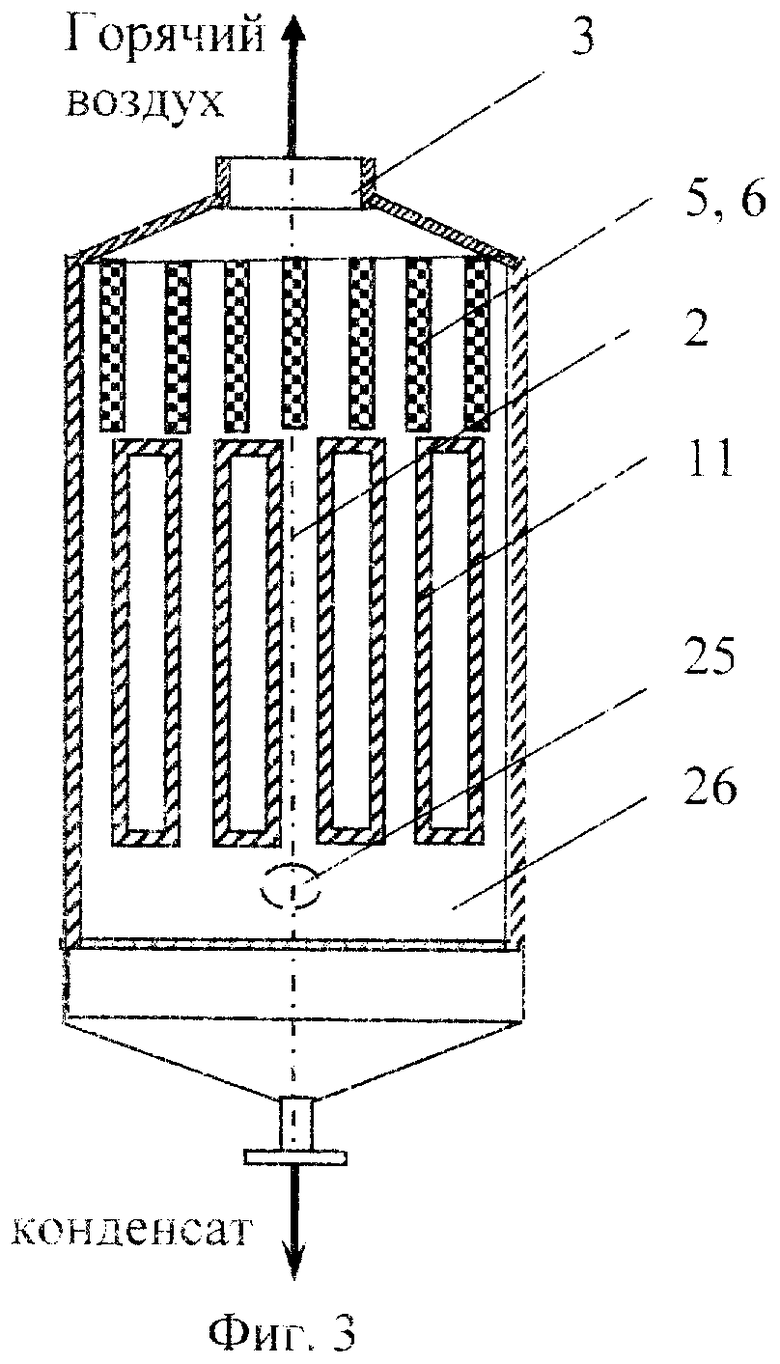

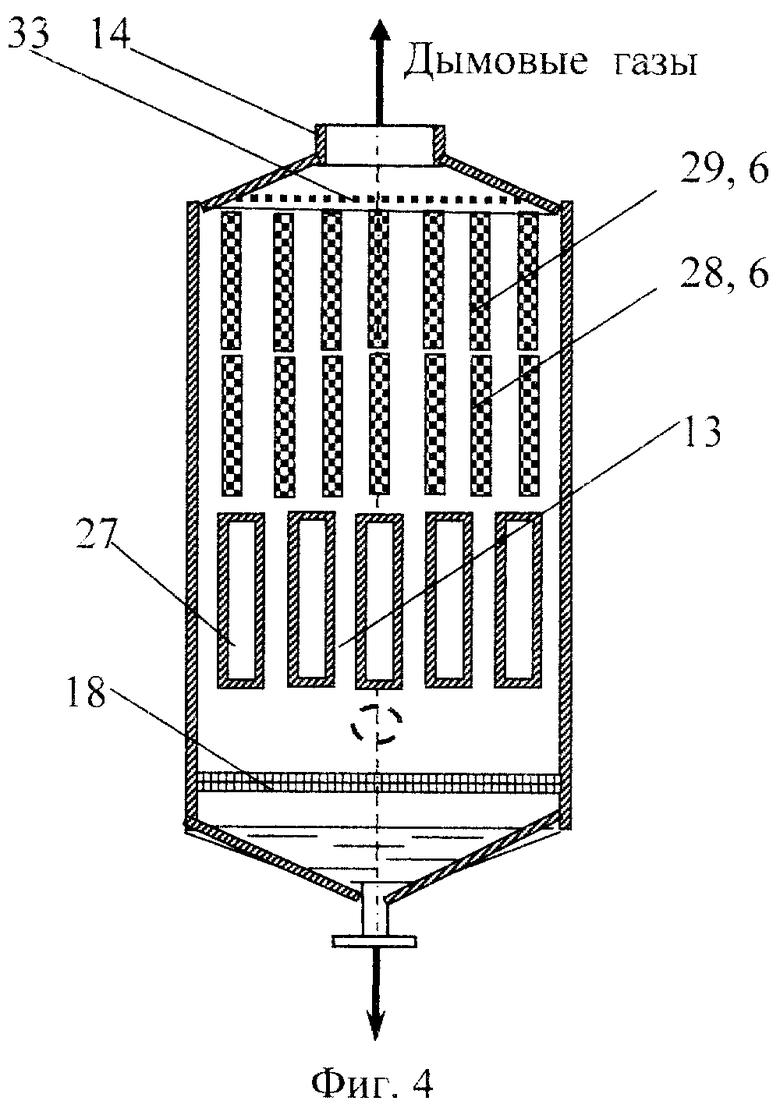

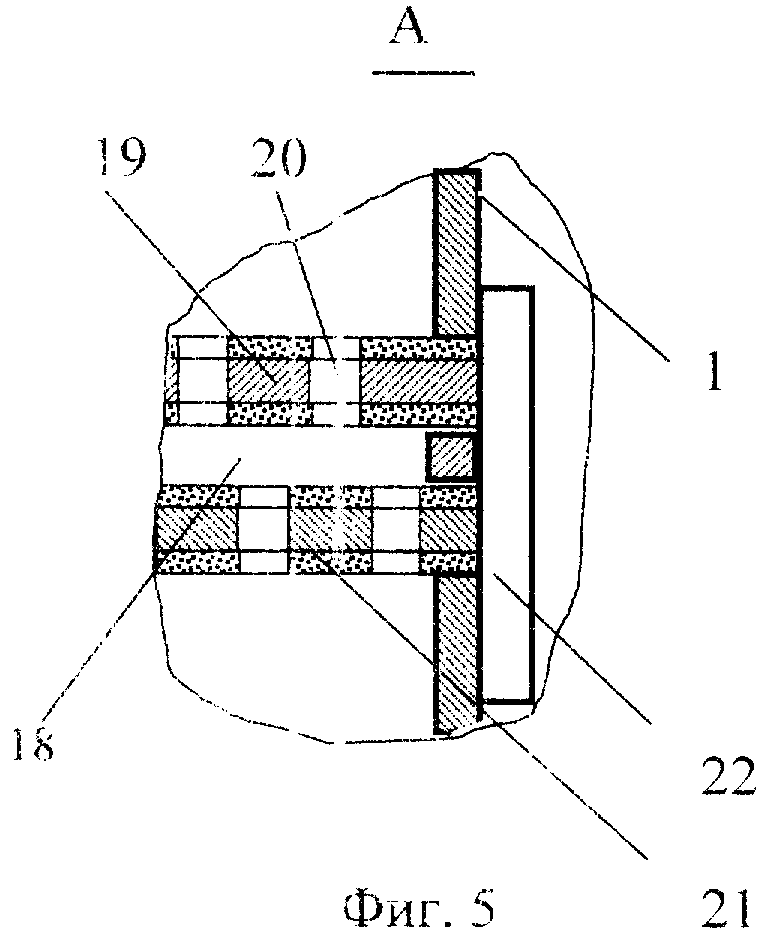

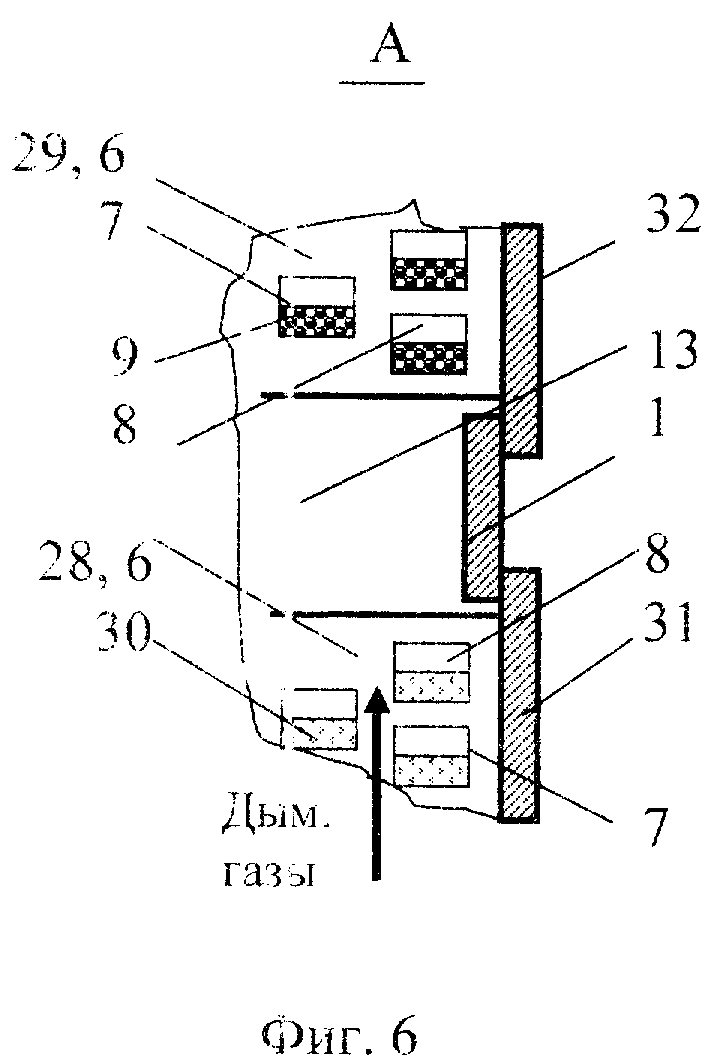

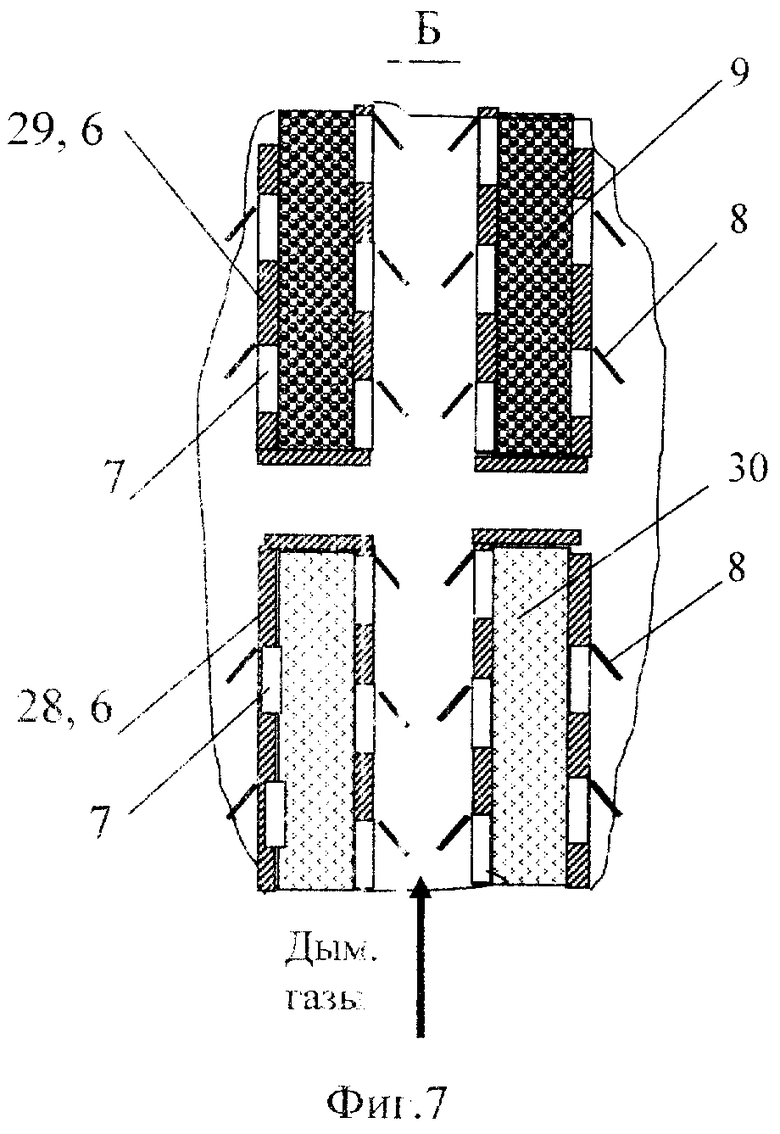

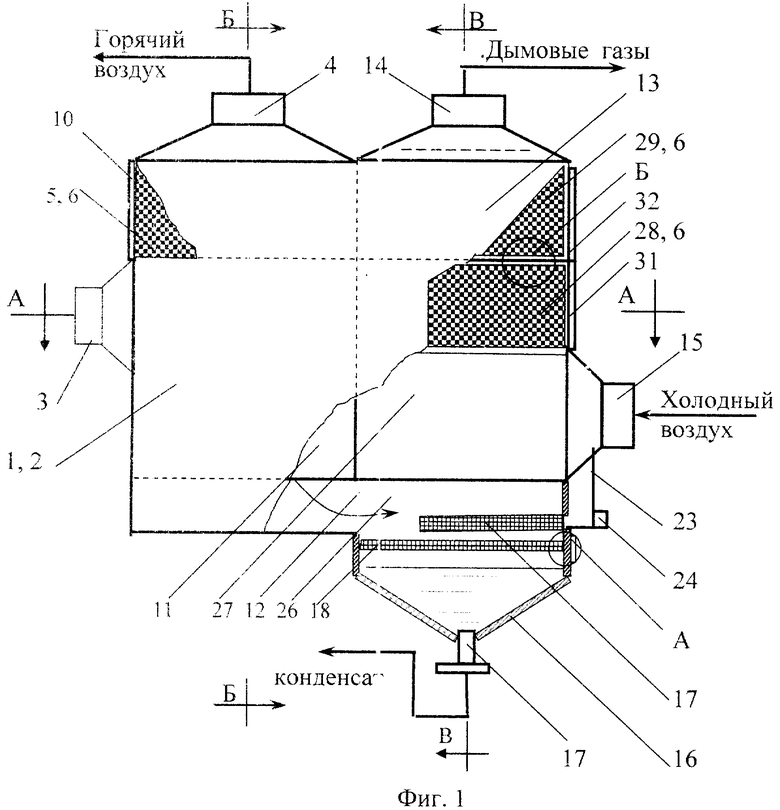

Реализация предлагаемого комплексного способа обработки дутьевого воздуха и дымовых газов осуществляется в устройстве, представленном на фиг.1-7, где на фиг.1 показан общий вид, на фиг.2 - поперечный разрез, на фиг.3, 4 - продольные разрезы, на фиг.5 - узел блока очистки конденсата 18, на фиг.6, 7 - узлы блоков газовой очистки 28 и 29. Предлагаемое устройство состоит из короба 1, в котором по ходу движения дымовых газов помещены теплообменно-регенерационная секция 2 с патрубками входа горячих дымовых газов и выхода горячего воздуха 3 и 4 соответственно, в которой устроены блок регенерации 5, состоящий из вертикальных перфорированных контейнеров 6, установленных так, что между ними образуются воздушные каналы, выполненных с перфорированными стенками, прямоугольные отверстия 7 которых отбортованы со стороны, противоположной направлению движения потока воздуха, направляющими буртиками 8 под углом 45°, заполненных крошкой активированного угля 9, насыщенного вредными примесями и остатками несгоревшего топлива, и закрытых крышкой 10; вертикальный пластинчатый теплообменник-воздухоподогреватель 2-й ступени 11, окно 12; абсорбционно-теплообменная секция 13, снабженная патрубками выхода очищенных дымовых газов и входа холодного воздуха 14 и 15 соответственно, поддоном 16 со штуцером слива конденсата 17, в которой помещены снизу вверх блок очистки конденсата 18, состоящий из горизонтальных перфорированных кассет 19 с круглыми отверстиями 20, выполненных из шероховатого материала, покрытого слоем гашеной извести (Са(ОН)2) 21, уложенных друг на друга с зазором между собой в шахматном порядке своих отверстий 20 и закрытых крышкой 22 блока очистки конденсата 18; перфорированная распределительная труба 23, соединенная через воздуховод 24, снабженный озонатором 25, с патрубком холодного воздуха 15, размещенная в полой смесительной камере 26; пластинчатый теплообменник-воздухоподогреватель 1-й ступени 27; два блока газовой очистки 28 и 29, состоящие из вертикальных перфорированных контейнеров 6, установленных так, что между ними образуются газовые каналы, причем контейнеры 6 нижнего блока 28 заполнены крошкой из гашеной извести (Са(ОН)2) 30 и закрыты крышкой 31, а верхнего блока 29 - крошкой из свежего (регенерированного) активированного угля 9 и также закрыты своей крышкой 32; сепарационная решетка 33.

Предлагаемый комплексный способ обработки дутьевого воздуха и дымовых газов осуществляется в предлагаемом устройстве следующим образом. Дымовые газы из патрубка 3 поступают в теплообменно-регенерационную секцию 2, где распределяются по газовым каналам пластинчатого воздухоподогревателя 2-й ступени 11, конструкция которого по сравнению с трубчатым позволяет интенсифицировать процесс теплопередачи [3, с.272], [4, с.316], двигаются сверху вниз, охлаждаясь до температуры, близкой к температуре конденсации находящихся в них водяных паров за счет теплообмена через стенку с нагреваемым воздухом, двигающимся по воздушным каналам снизу вверх, попадают через окно 12 в смесительную камеру 26 абсорбционно-теплообменной секции 13, где смешиваются с озоновоздушной смесью, поступающей из перфорированной распределительной трубы 23, после чего полученная газовая смесь распределяется по газовым каналам пластинчатого воздухоподогревателя 1-й ступени 27, двигаясь снизу вверх, охлаждается за счет теплообмена через стенку с нагреваемым холодным воздухом, двигающимся по его воздушным каналам до температуры (40÷50)°С, при которой происходит конденсация большей части находящихся в дымовых газах водяных паров на поверхности стен газовых каналов в виде пленки конденсата, стекающей под действием силы тяжести вниз, и контактируют с ней. При этом параллельно процессу конденсации в газовой фазе ввиду присутствия там озона и кислорода интенсивно протекают реакции окисления вредных примесей (NOx и SOx) до легкорастворимых в воде двуокиси азота (NO2) и серного ангидрида (SO3), их абсорбция конденсатной пленкой в противотоке, что повышает движущую силу абсорбции [5, с.275; 6, с.348], после чего насыщенный кислотными компонентами конденсат стекает вниз в смесительную камеру 26, взаимодействуя аналогично вышеописанному с газовой смесью, а частично очищенные от NOx и SOx дымовые газы поднимаются в газовые каналы - зазоры между вертикальными перфорированными контейнерами 6 нижнего блока очистки 28, где также происходят вышеописанные реакции окисления и абсорбция оставшихся окислов азота в газовой и жидкой фазах и, дополнительно, дымовые газы, ударяясь о направляющие буртики 8 через отверстия 7, попадают вовнутрь контейнеров 6, заполненных крошкой гашеной извести (Са(ОН)2) 29, на поверхности которой идут реакции смеси NO и NO2 с Са(ОН)2 с образованием нитрата кальция (Ca(NO2)2), двуокиси углерода (CO2) с Са(ОН)2 с образованием углекислого кальция (СаСО3), который, в свою очередь, взаимодействует с азотной кислотой, находящейся в уносимых каплях конденсата с образованием нитрата кальция (Са(NO3)2) [7, с.483; 8, с.348; 9, с.406; 10, с.227], после чего дымовые газы поступают в верхний блок очистки 26, где, попадая на поверхность крошки активированного угля 31, аналогично вышеописанному, очищаются от СО и несгоревших остатков топлива, которые адсорбируются им [11, с.289], и далее проходят через сепарационную решетку 33, где освобождаются от уносимых капель конденсата и через патрубок 14 окончательно очищенные выводятся в атмосферу. Нагретый воздух после воздухоподогрвателя 2-й ступени 8 поступает в блок регенерации 5, состоящий из вертикальных перфорированных контейнеров 6, заполненных крошкой активированного угля 7, насыщенного вредными примесями и остатками несгоревшего топлива, проходит по воздушным каналам между ними, попадая вовнутрь контейнеров 6 аналогично вышеописанному, нагревая при этом насыщенную крошку 9 и десорбируя из нее СО, несгоревшее топливо (СН4 и др.) смешивается с ними и обогащается этими компонентами, в результате чего повышается энергетическая ценность сжигаемого топлива, подаеваемого в топку котельного агрегата. Конденсат, насыщенный кислотными компонентами, капающий вниз от сепарационной решетки 33 через зазоры между вертикальными перфорированными кассетами 6 смешивается с конденсатом, стекающим в виде пленки по стенкам газовых каналов воздухоподогревателя 1-й ступени 27, проходит смесительную камеру 26, дополнительно насыщаясь кислотными компонентами, и падает на поверхность блока очистки конденсата 18 горизонтальных перфорированных кассет 19, покрытых слоем гашеной извести 21, перетекая с одной кассеты 19 на другую через отверстия 20, очищаясь при этом от кислотных компонентов по вышеописанным химическим реакциям [10, с.227], после чего стекает в поддон 16, откуда через штуцер 17 его направляют на подпитку котельного агрегата.

По завершении активного цикла работы крошки гашеной извести 30 и крошки активированного угля 9, находящихся в контейнерах 6 блоков газовой очистки 28 и 29, которое можно определить по увеличению проскока вредных примесей в атмосферу, отработанные контейнеры 6 заменяют без остановки котельного агрегата на регенерированные. Процесс регенерации контейнеров 6 с отработанной крошкой 30, содержащей смесь углекислого кальция (СаСО3), нитрита кальция (Ca(NO2)2), нитрата кальция (Са(NO3)2), заключается в том, что отработанные контейнеры освобождают от нее и наполняют свежей крошкой гашеной извести, а контейнеры 6 с крошкой активированного угля 9, насыщенного окисью (СО) и несгоревшими остатками топлива (СН4 и др.), помещают на регенерацию в блок регенерации 5 (процесс регенерации описан выше), по окончании которой их можно повторно использовать. Для регенерации горизонтальных кассет 19 их очищают от слоя покрытия 21, также состоящего из смеси углекислого кальция (СаСО3), нитрата кальция (Са(NO2)2), нитрата кальция (Са(NO)3)2), которые являются азотосодержащими удобрениями, используемыми в сельском хозяйстве [10, с.227], и снова покрывают слоем свежей гашеной извести (Са(ОН)2), после чего повторно используют для очистки дымовых газов.

Таким образом, предлагаемый комплексный способ позволяет нагревать дутьевой воздух, используя тепло сбросных дымовых газов, проводить их очистку не только от окислов азота, серы, двуокиси углерода, паров воды (NOx и SOx, CO2, Н2O) и утилизировать их в одном компактном аппарате, но также и от окиси углерода (СО), несгоревших остатков топлива (CH4 и др.) и их утилизации путем сжигания непосредственно в топке котла, что позволяет увеличить экологическую и экономическую эффективность процесса очистки, а также увеличить коэффициент полезного действия котельного агрегата.

Источники информации

1. Патент РФ №2186612, М Кл4. В01D 53/60, 2000.

2. Патент РФ №2254161, М Кл4. В01D 53/60, 53/14, 2005.

3. M.A.Михеев и др. Основы теплопередачи. - М.: Энергия, 1973, 320 с.

4. Водяные тепловые сети. Справочное пособие / Под. ред. Н.К.Громова и др. - М.: Стройиздат, 1988, 376 с.

5. Плановский А.Н., Николаев П.И. Процессы и аппараты химической и нефтехимической технологии. - М.: Химия, 1987, 496 с.

6. Кафаров В.В. Основы массопередачи. - М.: Высшая школа, 1962, 655 с.

7. Неницеску К. Общая химия. - М.: Мир, 1968, 816 с.

8. Кутепов A.M. и др. Общая химическая технология. - М.: Высшая школа, 1985, 448 с.

9. Абрамов Н.Н. и др. Водоснабжение. - М.: Госстройиздат, 1960, 579 с.

10. Позин М.Е. Технология минеральных удобрений. - Л.: Химия, 1983, 360 с.

11. Болдырев А.И. Физическая и коллоидная химия. - М.: Высшая школа, 1983, 406 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНОЕ УСТРОЙСТВО ДЛЯ НАГРЕВА ВОЗДУХА И ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 2007 |

|

RU2362091C1 |

| КОМПЛЕКСНЫЙ СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ДЫМОВЫХ ГАЗОВ | 2003 |

|

RU2254161C1 |

| КОЛОНКА ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 2009 |

|

RU2420344C2 |

| КОМПЛЕКСНЫЙ РЕГЕНЕРАТИВНЫЙ РОТОРНЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ | 2012 |

|

RU2494313C1 |

| СПОСОБ АВТОНОМНОГО ТЕПЛОСНАБЖЕНИЯ И МИНИКОТЕЛЬНАЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280815C2 |

| САНИТАРНАЯ ПРИСТАВКА ДЛЯ ТЕПЛОГЕНЕРАТОРА КРЫШНОЙ КОТЕЛЬНОЙ | 2010 |

|

RU2464497C2 |

| НАСАДКА ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 2006 |

|

RU2321445C2 |

| Коррозионноустойчивая шахтная мультиблочная установка для очистки и утилизации дымовых газов | 2017 |

|

RU2656498C1 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ СТРУЙНЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ | 2006 |

|

RU2307288C1 |

| Универсальный регенеративный роторный воздухоподогреватель | 2015 |

|

RU2616430C1 |

Изобретение относится к теплоэнергетике и может быть использовано в процессах очистки дымовых газов от вредных примесей. Обработка дутьевого воздуха и дымовых газов происходит в устройстве, включающем теплообменную и абсорбционно-теплообменную секции. Водяной пар конденсирует при охлаждении дымовых газов ниже точки росы. Охлажденные дымовые газы смешивают с озоновоздушной смесью. Окислы азота и серы (NOx и SOx) окисляют до NO2 и SO3 и абсорбируют полученным конденсатом в пластинчатом теплообменнике 1-й ступени 27. В нижнем блоке газовой очистки 28, заполненном крошкой гашеной извести, нейтрализуют NO и NO2. В верхнем блоке газовой очистки 29, заполненном крошкой активированного угля, адсорбируют окись углерода и несгоревшее топливо. После теплообменника 2-й ступени 11 нагретый воздух в блоке регенерации 5 десорбирует с активированного угля СО и несгоревшее топливо. Обогащенный газами подогретый воздух направляют в топку котла. Заявленное изобретение обеспечивает увеличение экологической и экономической эффективности процесса очистки дымовых газов от окислов азота, серы, двуокиси углерода, паров воды и их утилизацию, но также и от окиси углерода, несгоревших остатков топлива и их утилизацию в котельном агрегате. 2 н.п. ф-лы, 7 ил.

| КОМПЛЕКСНЫЙ СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ДЫМОВЫХ ГАЗОВ | 2003 |

|

RU2254161C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ, УТИЛИЗАЦИИ ИХ ТЕПЛА И УЛАВЛИВАЕМЫХ КОМПОНЕНТОВ | 2000 |

|

RU2186612C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ВРЕДНЫХ ГАЗООБРАЗНЫХ ПРИМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2090245C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ОКИСЛОВ АЗОТА И ОКИСЛОВ СЕРЫ | 1999 |

|

RU2161528C2 |

| US 4753784 А, 28.06.1988 | |||

| СРЕЗАЮЩИЙ АППАРАТ ВАЛОЧНОЙ МАШИНЫ | 1999 |

|

RU2162630C2 |

| СТЕРИЛИЗОВАННЫЙ МОЛОЧНЫЙ ПРОДУКТ НА ОСНОВЕ КОЗЬЕГО МОЛОКА ДЛЯ ПИТАНИЯ БЕРЕМЕННЫХ И КОРМЯЩИХ ЖЕНЩИН | 2010 |

|

RU2440767C1 |

| ТАЗ ДЛЯ ТЕКСТИЛЬНОЙ МАШИНЫ | 1972 |

|

SU432074A1 |

| DE 3526381 А, 17.04.1986. | |||

Авторы

Даты

2008-08-20—Публикация

2006-11-15—Подача