Предлагаемое изобретение относится к газотурбостроению, главным образом к производству авиационных газотурбинных двигателей (далее - ГТД). Стремление повысить КПД рабочего цикла двигателя заставляет повышать температуру рабочего тела на входе в газовую турбину. В настоящее время достигнутый в газотурбостроении уровень температуры продуктов сгорания углеводородных топлив доведен до значения, значительно превышающего на статических режимах работы ГТД пределы работоспособности существующих жаропрочных сплавов. Выходом из кризиса явилось применение, в частности, рабочих лопаток (далее - РЛ), охлаждаемых изнутри потоком воздуха, отобранным от компрессора ГТД и не участвующим в создании мощности, ухудшая энергетические показатели машины. Поэтому организация теплосъема является важной характеристикой совершенства ГТД. В настоящее время широко используется метод изготовления корпусов охлаждаемых РЛ путем отливки их из литейных жаропрочных сплавов вместе с внутренним трактом для прохода потока охлаждающего воздуха.

Известна конструкция литой конвективно охлаждаемой РЛ с трактом охлаждения, выполненным по т.н. петлевой схеме, где поток воздуха через отверстие в хвостовике РЛ попадает в радиальный канал внутри пера РЛ в области входной кромки, далее, с поворотом на 180 градусов, поступает в параллельно расположенный второй радиальный канал в области выходной кромки пера РЛ и движется к его корневой части с одновременным выходом в проточную часть турбины через комплекс отверстий в пере РЛ, см., например, патент США №4786233.

Известна также конструкция литой охлаждаемой оболочечной РЛ, внутренний тракт охлаждения которой формируется вкладным полым дефлектором, обеспечивающим через свой широкий внутренний канал подачу и распределение воздуха по всей высоте пера РЛ с меньшими гидравлическими потерями. Далее воздух через комплекс отверстий в дефлекторе попадает в область входной кромки полой оболочки РЛ и, следуя по зазору между наружной поверхностью вкладного дефлектора и внутренней поверхностью оболочки в поперечном перу направлении, интенсивно охлаждает оболочку вследствие высоких местных скоростей потока воздуха. Затем через комплекс отверстий в области выходной кромки пера РЛ воздух выходит в проточную часть турбины, см., например, АС СССР №208383.

Обе упомянутые конструкции имею ряд существенных недостатков, ограничивающих возможности их применения. Первое устройство сложно по конструкции, технологии производства и дорого в доводке, имеет высокие гидравлические потери тракта охлаждения. Применение устройства второго типа ограничено проблемами обеспечения стабильности характеристик в производстве, а также длительной работоспособности вследствие износа вкладных дефлекторов РЛ в течение периода эксплуатации. Кроме того, в ряде случаев возникает принципиальная невозможность применения вкладных дефлекторов вследствие существенной кривизны конструкции пера РЛ газовой турбины.

Задачей изобретения является повышение температуры рабочего цикла ГТД, повышение надежности его конструкции, снижение стоимости и весовых характеристик.

Положительный эффект достигается за счет разделения литой оболочки РЛ ГТД на стадии ее изготовления на части (секции), к каждой из которых крепится пластинчатый дефлектор, образующий на внутренней поверхности оболочки готовые элементы внутреннего тракта охлаждения пера с заданными и легко поддающимися контролю и доводке характеристиками, что обеспечивает стабильность технологии производства. Совокупность скрепленных между собой секций, например, методом пайки образует узел составной РЛ с готовым трактом внутреннего охлаждения. Легко осуществимое на стадии раздельной доводки секций РЛ достижение оптимальных скоростей потока воздуха по тракту охлаждения позволяет повысить коэффициент эффективности теплосъема по сравнению с литой моноблочной РЛ примерно в два раза, снизить массогабаритные характеристики устройства, повысить рабочую температуру газа и, как следствие, также тягу, экономичность и надежность ГТД.

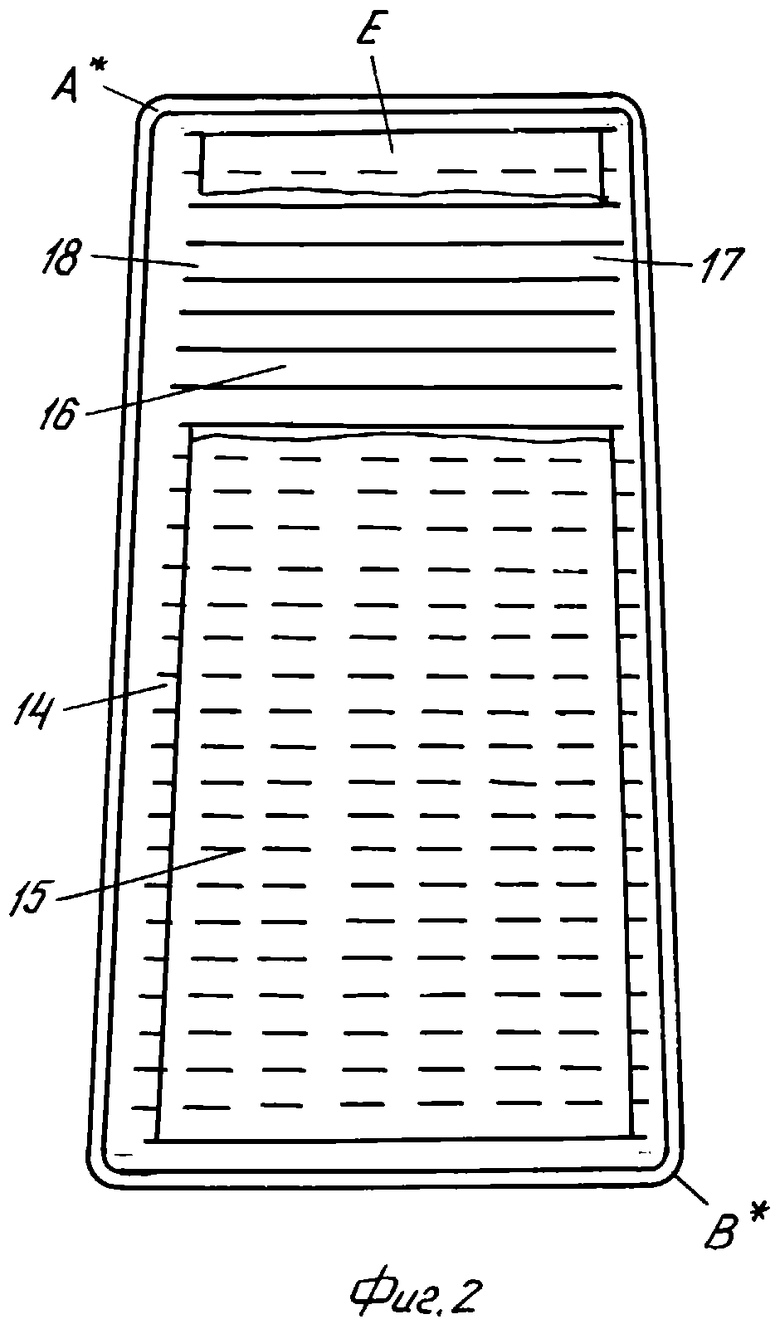

Техническая сущность предлагаемого устройства поясняется чертежами. На фиг.1 изображена базовая секция Д РЛ, в состав которой входят, в частности, представляющие единую узловую отливку хвостовик 2 и часть пера 3 РЛ, на боковой стороне которой имеется окно 4, расположенное между хвостовиком 2, верхним торцом 1, входной 5 и выходной 6 кромками части оболочки 3. В хвостовике 2 имеется отверстие 7 подачи в РЛ охлаждающего воздуха. По всей высоте выходной кромки 6 РЛ имеется комплекс отверстий 8 выхода охлаждающего воздуха из внутренней полости 9 части пера 3 в проточную часть турбины. На внутренней стороне части пера 3 укреплен пластинчатый дефлектор 10, образующий совместно с ней комплекс эквидистантно расположенных, ориентированных в направлении от входной к выходной кромке РЛ каналов 11 охлаждения части пера 3, каждый с входным 12 и выходным 13 отверстиями, в сборке входящий в узел базовой секции Д РЛ.

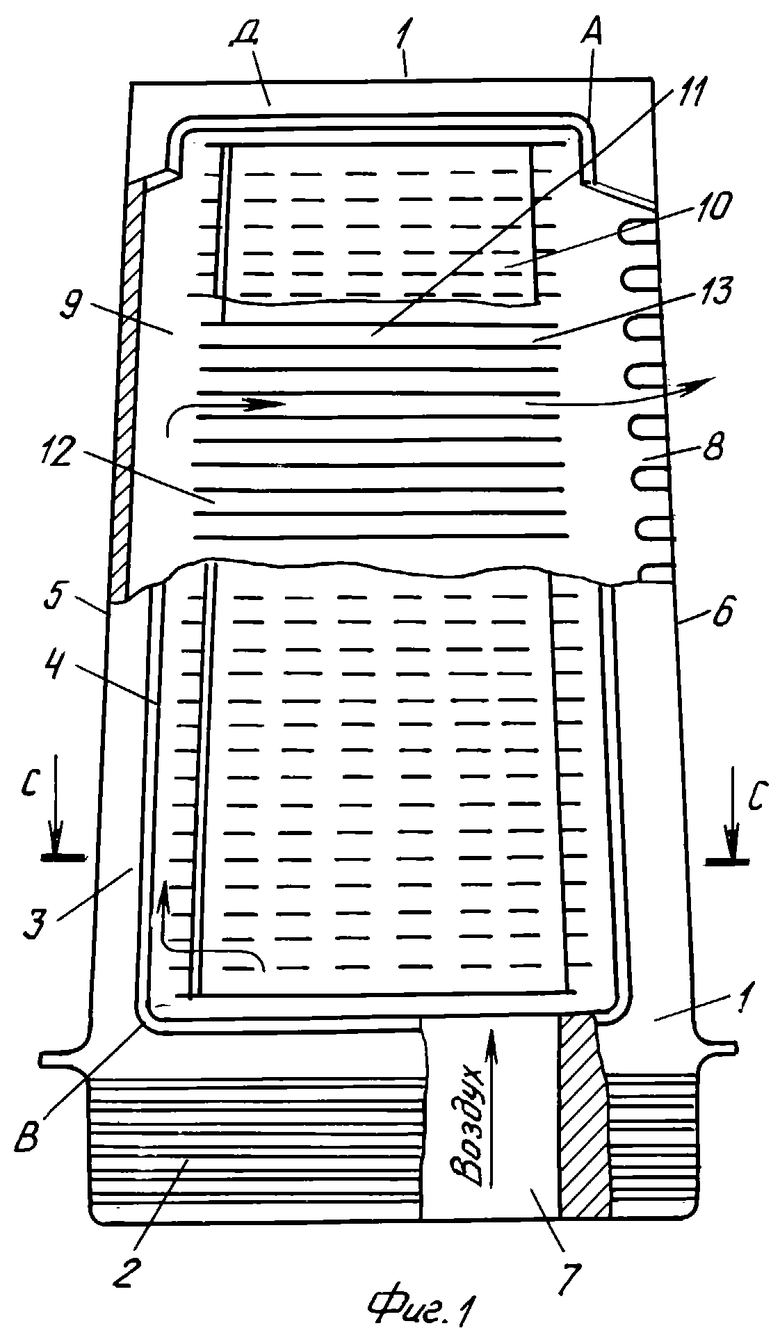

Помимо базовой секции Д в состав РЛ входит изображенная на фиг.2 накладная секция Е, в состав которой входит, в свою очередь, литая часть 14 пера РЛ, замыкающая контур пера по его наружной поверхности, совпадающая по форме и площади общего контакта с окном 4 части пера 3 базовой секции Д РЛ. На внутренней стороне части 14 пера укреплен пластинчатый дефлектор 15, образующий совместно с ней комплекс расположенных эквидистантно, ориентированных в направлении от входной к выходной кромке РЛ каналов 16 охлаждения части 14 пера, каждый с входным 17 и выходным 18 отверстием прохода потока охлаждающего воздуха.

На фиг.3 изображено поперечное сечение С-С сборочного узла Ж РЛ в составе узлов базовой секции Д и накладной секции Е (в составе части 14 пера и пластинчатого дефлектора 15). Секции соединены при сборке таким образом, что точки А* и В* накладной секции совмещаются с точками А и В базовой секции, а дефлекторы 10 и 15 оппозитно расположены во внутренней полости 9 РЛ, причем козырек 19 дефлектора 10 с рядом регулировочных отверстий 20 отделяет часть объема внутренней полости 9 РЛ вдоль входной кромки 5 пера РЛ в виде полости 21 таким образом, что полость 21 сообщается с рядами входных отверстий 12 каналов охлаждения 11 части пера 3 РЛ и с рядами входных отверстий 17 каналов охлаждения 16 части пера 14 РЛ. При соединении секций Д и Е в сборочный узел Ж козырек 22 дефлектора 15 отделяет еще одну часть объема внутренней полости 9, расположенную вдоль выходной кромки 6 пера РЛ в виде полости 23, сообщающейся как с рядами выходных отверстий 13 и 18 комплексов каналов охлаждения 11 и 16, так и с комплексом отверстий 8 выхода из РЛ охлаждающего воздуха. Часть внутренней полости 9 РЛ, ограниченная поверхностями пластинчатых дефлекторов 10 и 15 и козырьков 19 и 22, образует по всей высоте пера РЛ канал 24, сообщающийся с отверстием 7 хвостовика 2 и через отверстия 20 козырька 19 с полостью 21.

Устройство работает следующим образом. На рабочем режиме ГТД через поверхность пера РЛ из проточной части газовой турбины проходит поток тепла, разогревающий его конструкцию. Для обеспечения допустимого уровня температуры РЛ через ее внутренние полости, составляющие в совокупности охлаждающий тракт, от воздушного компрессора организован поток воздуха, снижающий температуру ее конструкции за счет конвективного теплосъема. Воздух через отверстие подачи 7 хвостовика 2 поступает с относительно невысокой скоростью (т.е. с малыми гидравлическими потерями) в имеющий транспортировочную функцию внутренний канал 24 РЛ, по которому распространяется по высоте пера от хвостовика 2 до верхнего торца 1. Через регулировочные отверстия 20 козырька 19 охлаждающий воздух в количестве, определяемом эпюрой температур набегающего на перо РЛ потока горячего газа, распределяется по высоте пера РЛ и поступает в полость 21, где охлаждает область пера, прилегающую к входной кромке 5 РЛ. Далее охлаждающий воздух из полости 21 через входные отверстия 12 и 17 поступает в каналы охлаждения 11 и 16, образованные пластинчатыми дефлекторами 10 и 15, прикрепленными изнутри к частям 3 и 14 пера. Следуя по этим каналам по направлению от входной кромки 5 к выходной кромке 6, поток воздуха производит теплосъем с боковых поверхностей пера РЛ. Интенсивность теплосъема, зависящая от скорости потока охлаждающего воздуха, определяется высотой каналов охлаждения. Далее охлаждающий воздух, прошедший каналы охлаждения 11 и 16, через выходные отверстия 13 и 18 поступает в полость 23 и, охладив часть конструкции пера РЛ, расположенную в районе выходной кромки 6, через комплекс отверстий 8 выбрасывается в проточную часть газовой турбины.

Реализация предложенной конструкции позволит улучшить характеристики термодинамического цикла ГТД, повысить мощность и надежность газовой турбины, снизить ее массогабаритные характеристики и стоимость доводочных работ. Малая масса тонкостенного пластинчатого дефлектора, связанного с несущим нагрузку пером РЛ, создает слабое дополнительное нагружение центробежным усилием на рабочих режимах, что позволяет выполнить литые части секций тонкостенными, в отличие от полностью литых РЛ. Доводочные работы конструкции предлагаемой РЛ сводятся, фактически, к изменению конструкции пластинчатых дефлекторов при сохранении исходной конфигурации дорогостоящих литых деталей. Выполнение литой части базовой секции с включением в ее состав элементов противоположной боковой стороны пера вместе с входной и выходной кромками РЛ создает жесткую пространственную конструкцию с высокой собственной частотой колебаний, что благотворно должно сказаться на ее прочностных характеристиках, в особенности в местах крепления накладной секции. Использование эффективной схемы конвективного охлаждения позволяет снизить расход охлаждающего воздуха. Отсутствие визуально недоступных мест позволяет применить надежные методы контроля и обеспечить стабильность технологии на всех стадиях изготовления РЛ. Помимо рабочих лопаток, аналогично можно выполнить также конструкцию сопловых лопаток турбины, что дополнительно положительно скажется на суммарных характеристиках ГТД.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОХЛАЖДАЕМАЯ РАБОЧАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2012 |

|

RU2506429C1 |

| БИРОТАТИВНЫЙ КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2659841C1 |

| КОМПРЕССОР ДВУХВАЛЬНОГО БИРОТАТИВНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2239098C1 |

| Способ охлаждения соплового аппарата турбины высокого давления (ТВД) газотурбинного двигателя (ГТД) и сопловый аппарат ТВД ГТД (варианты) | 2018 |

|

RU2688052C1 |

| Тракт воздушного охлаждения лопатки соплового аппарата турбины высокого давления газотурбинного двигателя (варианты) | 2018 |

|

RU2686430C1 |

| Способ охлаждения ротора турбины высокого давления (ТВД) газотурбинного двигателя (ГТД), ротор ТВД и лопатка ротора ТВД, охлаждаемые этим способом, узел аппарата закрутки воздуха ротора ТВД | 2018 |

|

RU2684298C1 |

| Способ охлаждения соплового аппарата турбины низкого давления (ТНД) газотурбинного двигателя и сопловый аппарат ТНД, охлаждаемый этим способом, способ охлаждения лопатки соплового аппарата ТНД и лопатка соплового аппарата ТНД, охлаждаемая этим способом | 2018 |

|

RU2691202C1 |

| УПРАВЛЯЕМОЕ РАБОЧЕЕ КОЛЕСО КОМПРЕССОРА | 2003 |

|

RU2253759C1 |

| Способ охлаждения лопатки ротора турбины низкого давления (ТНД) газотурбинного двигателя и лопатка ротора ТНД, охлаждаемая этим способом | 2018 |

|

RU2691867C1 |

| Сопловый аппарат турбины низкого давления (ТНД) газотурбинного двигателя (ГТД) (варианты) и лопатка соплового аппарата ТНД (варианты) | 2018 |

|

RU2691203C1 |

Охлаждаемая рабочая лопатка газовой турбины содержит хвостовик и перо, укрепленные на внутренних поверхностях пера пластинчатые дефлекторы, образующие внутри рабочей лопатки продольный канал транспортировки охлаждающего воздуха от хвостовика к торцу пера, сообщающийся вдоль входной кромки пера с комплексом поперечных каналов транспортировки охлаждающего воздуха. Поперечные каналы образованы поверхностями пластинчатого дефлектора и пера, ориентированны в направлении от входной к выходной кромке пера, сообщаются, в свою очередь, с комплексом отверстий в пере, расположенных в районе его выходной кромки. Лопатка выполнена состоящей из связанных между собой секций, одна из секций - базовая, содержит хвостовик и одну из боковых сторон пера, включая его входную и выходную кромки, а также примыкающие к ней части поверхности противоположной боковой стороны пера, образуя на противоположной боковой стороне пера окно. По периметру окна к базовой секции прикреплена вторая, накладная, секция, замыкающая контур наружной поверхности пера. Пластинчатый дефлектор выполнен в виде дефлекторных элементов, закрепленных соответственно на базовой и накладной секциях пера лопатки, имеющих на своей поверхности комплекс ребер, связанных своими торцевыми частями с пером лопатки и образующих боковые стенки поперечных каналов. Изобретение позволяет увеличить коэффициент эффективности теплосъема и при сохранении допустимой температуры конструкции рабочей лопатки существенно увеличить температуру газа на рабочем режиме. 3 ил.

Охлаждаемая рабочая лопатка газовой турбины, содержащая хвостовик и перо, укрепленные на внутренних поверхностях пера пластинчатые дефлекторы, образующие внутри рабочей лопатки продольный канал транспортировки охлаждающего воздуха от хвостовика к торцу пера, сообщающийся вдоль входной кромки пера с комплексом поперечных каналов транспортировки охлаждающего воздуха, образованных поверхностями пластинчатого дефлектора и пера, ориентированных в направлении от входной к выходной кромке пера, сообщающихся, в свою очередь, с комплексом отверстий в пере, расположенных в районе его выходной кромки, отличающаяся тем, что лопатка выполнена состоящей из связанных между собой секций, одна из которых - базовая, содержит хвостовик и одну из боковых сторон пера, включая его входную и выходную кромки, а также примыкающие к ней части поверхности противоположной боковой стороны пера, образуя на противоположной боковой стороне пера окно, по периметру которого к базовой секции прикреплена вторая, накладная секция, замыкающая контур наружной поверхности пера, пластинчатый дефлектор выполнен в виде дефлекторных элементов, закрепленных соответственно, на базовой и накладной секциях пера лопатки, имеющих на своей поверхности комплекс ребер, связанных своими торцевыми частями с пером лопатки и образующих боковые стенки поперечных каналов.

| 0 |

|

SU208383A1 | |

| US 4786233 А, 22.11.1988 | |||

| Рабочее колесо центробежного вентилятора | 1987 |

|

SU1460429A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ПАРОГАЗОВАЯ ДВУХПОТОЧНАЯТУРБИНА | 0 |

|

SU184070A1 |

| US 5328331 A, 12.07.1994 | |||

| US 4396349 A, 02.08.1983. | |||

Авторы

Даты

2008-08-20—Публикация

2006-04-18—Подача