Настоящее изобретение относится к опорным конструкциям для турбин, а именно для опоры турбин, предназначенных для погружения в водный поток и приводимых кинетической энергией водного потока.

В наших британских патентах GB 2256011 В, GB 2311566 В и GB 2348250 В мы раскрыли конструкционные особенности турбин, приводимых в движение водой; то есть роторов, поддерживаемых в толще воды в море, реке или устье реки с тем, чтобы поток воды мог поворачивать ротор для производства электричества или вращать вал для выполнения какой-либо другой конкретной задачи.

Когда турбина приводится в движение потоком воды, то получаемая энергия от потока приводит к сокращению кинетического момента проходящей воды, который, в свою очередь, приводит к воздействию на турбину больших реактивных сил, которые, прежде всего, проявляются как противодействующая сила направлению потока и пропорциональная числовому квадрату средней скорости прохождения через ротор. Это является следствием законов физики и происходит независимо от конструкции ротора турбины. Во всех случаях реактивная сила, действующая на ротор, будет прямо пропорциональна произведению квадрата средней скорости потока, проходящего через ротор, на площадь захвата ротора.

В основном, чем мощнее и эффективнее ротор турбины, тем большие реактивные силы требуется преодолевать, хотя при определенных условиях "вышедшие из-под контроля" мощные реактивные силы могут воздействовать, даже когда турбина сообщает не слишком большую мощность валу, если вообще сообщает. Это, конечно, является прямым следствием того факта, что силы, необходимые для удержания ротора в определенном положении, являются ответной реакцией на силы, передаваемые ротору турбины для его вращения, которые, в свою очередь, передают часть своей эффективности для получения выходной мощности на валу.

Таким образом, основным требованием для любой такой турбины является то, что ротор, который извлекает энергию, удерживался в определенном положении конструкциями, имеющими заданные запасы прочности для противостояния статическим и динамическим силам, воздействующим на ротор не только в результате получения энергии от потока, но также и в результате других явлений, которые могут иногда иметь место, таких как волны, выход оборудования из-под контроля или необычные нагрузки, которым подвергается турбина или ее компоненты при ее установке или ремонте.

Создание такой конструкции осложнено рядом других общих требований, а именно:

- конструкция не должна особенно мешать потоку воды проходить через ротор из-за образующегося в результате эффекта спутной струи (иначе она снизит эффективность работы ротора),

- конструкция также не должна быть дорогостоящей при изготовлении для того, чтобы свести к минимуму стоимость системы,

- должен существовать практический и экономичный способ установки конструкции по месту при сильных течениях,

- должны существовать практический и экономичный способ для установки ротора турбины или роторов турбины на конструкцию и способ обеспечения доступа к ротору или роторам для их обслуживания и, при необходимости, замены или ремонта.

Целью настоящего изобретения является создание конструкций, выполненных с возможностью поддержания одного или более, обычно двух или более, роторов турбины в толще водных потоков в море, реках или устьях рек, которые различными способами, описанными ниже, отвечают приведенным выше четырем требованиям.

В широком смысле, согласно аспекту настоящего изобретения создана опорная система для поддержания, по меньшей мере, одной подводной морской турбинной установки, содержащей турбинные узлы, причем опорная система содержит опорную колонну, проходящую вертикально из дна столба текущей воды, опорную конструкцию упомянутого, по меньшей мере, одного турбинного узла, установленного на колонне для вертикального перемещения относительно нее, и средство для обеспечения выборочного смещения опорной конструкции по длине соответствующей колонны, характеризующаяся тем, что участок длины колонны, по которому смещается/смещаются турбинный узел/турбинные узлы, содержит два отдельных участка/области колонны, обращенные друг к другу и отстоящие друг от друга, для образования между ними зазора, проходящего по длине, между отстоящими участками/областями.

Предпочтительно часть участков длины колонны имеют одинаковое поперечное сечение и выполнены таким образом, что когда они обращены друг к другу с зазором между ними, то образованные таким образом составные участки/области колонны имеют некруглое поперечное сечение.

Также предпочтительно некруглое поперечное сечение имеет форму полного эллипса/овала.

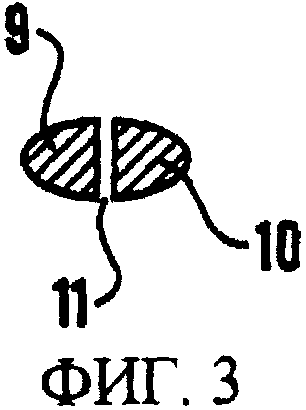

Обычно каждый участок/область колонны является в основном D-образным, в результате чего, когда D-образные участки/области колонны обращены друг к другу, они эффективно комбинируются для придания поперечному сечению упомянутой части соответствующей колонны формы полного эллипса/овала.

Предпочтительно зазор между участками/областями колонны выполнен с возможностью размещения и защиты кабелей электропитания и приборных кабелей вместе с любыми соответствующими гидравлическими/пневматическими устройствами, предназначенными для управления, смещения и обслуживания турбинных узлов.

В дополнительно предпочтительном варианте конструкции в зазоре имеется траверса для соединения кабелей, цепей или тому подобного, устанавливаемых для обеспечения смещения опорной конструкции и, таким образом, любого соответствующего турбинного узла по длине составного участка/области колонны.

На практике боковые стороны зазора эффективно закрыты защитными гибкими панелями, выполненными с возможностью разведения под действием усилия при смещении опорной конструкции и установленными таким образом, что действие на зазор загрязнений и волн вблизи зазора эффективно исключено.

Предпочтительно нижние концы областей колонны соединены с выступом, входящим в дно водного столба.

Обычно область перехода между нижними концами участков/областей колонны имеет средство для позиционированного расположения опорной конструкции относительно протяженности составной колонны в ее самом низком положении относительно областей колонны, причем средство для позиционированного расположения опорной конструкции в ее самом низком положении включает в себя комбинацию выступа и комплиментарного углубления, выполненных таким образом, что, когда конструкция находится в своем самом низком положении, выступ входит в углубление.

Обычно каждая колонна закреплена в своем вертикальном положении с помощью соответствующих крепежных устройств, имеющих такую форму и профиль, чтобы уменьшить возмущение водного потока.

На практике крепежное устройство может включать в себя распорку, соединяющую верхнюю область соответствующей составной колонны с соответствующей отдельной точкой крепления в дне водяного столба.

Распорка обычно заштифтована или эквивалентным образом соединена своим верхним концом с положением крепления на соответствующей составной колонне, а другим концом - со второй точкой крепления, отстоящей от колонны таким образом, чтобы получить треугольную конструкцию.

Предпочтительно опорная система имеет средства снижения трения, предназначенные для снижения сопротивления перемещению между областями колонны и опорной конструкции при ее перемещении относительно областей колонны.

Обычно средства снижения трения содержат низкофрикционные неразрушаемые прокладки, установленные с возможностью скольжения по неразрушаемым продольным поверхностям трения, расположенным снаружи участков/областей колонны.

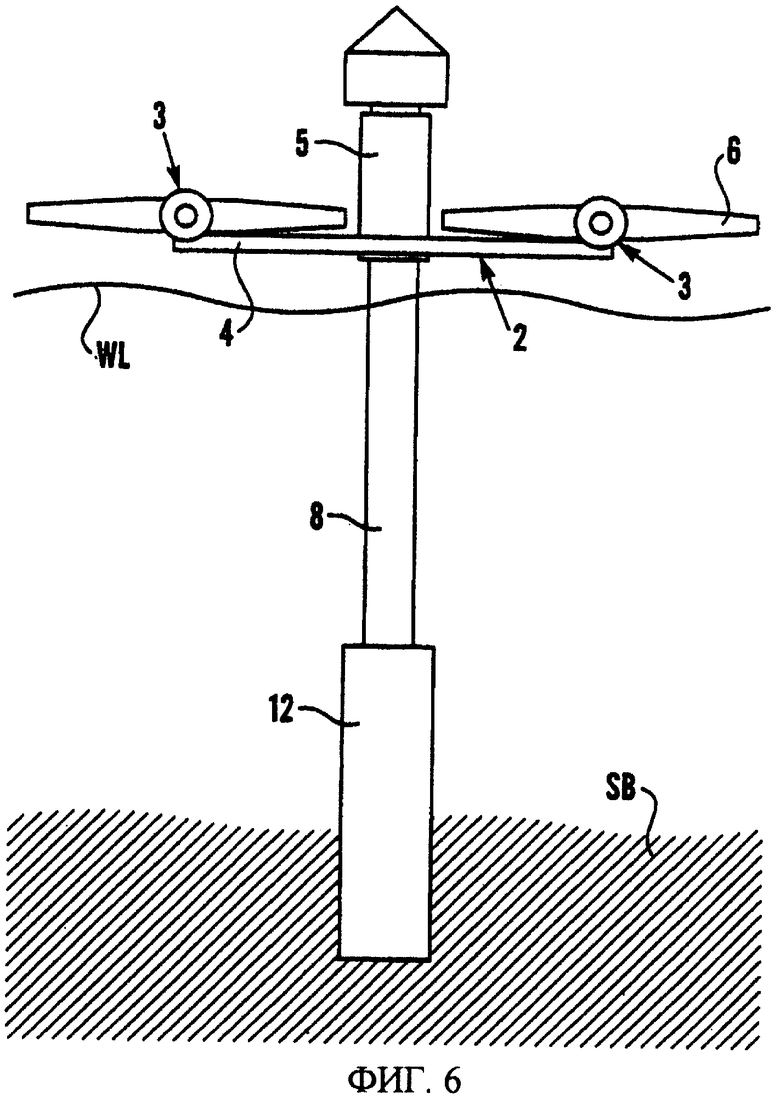

Предпочтительно опорная конструкция при необходимости размещения при работе двух турбинных узлов образована удлиненным элементом, установленным на соответствующей колонне таким образом, чтобы образовать переднюю и заднюю кромки относительно водного потока, имеющие такой профиль, чтобы минимизировать возмущение водного потока.

Предпочтительно, когда удлиненный элемент установлен на цельной колонне, длина элемента такова, что каждый турбинный узел расположен на расстоянии, достаточно удаленном от опорной колонны, при этом водный турбулентный след, связанный с потоком воды мимо колонны, не сталкивается с потоком воды через роторы турбинных узлов.

Когда два турбинных узла установлены на удлиненном элементе, имеющемся на единой колонне, турбинные узлы установлены симметрично по одному с каждой стороны колонны, так что их роторные оси отстоят друг от друга на расстояние, равное по меньшей мере сумме диаметра одного ротора и удвоенной ширине/толщине колонны.

Предпочтительно, когда опорная конструкция установлена на двух отстоящих друг от друга колоннах, соединяет их и выступает с каждой их стороны, турбинный узел установлен на каждой выступающей части конструкции, причем любые дополнительные турбинные узлы установлены на этой части конструкции, располагаясь между колоннами, при этом турбинные узлы расположены таким образом, что оси вращения роторов турбинных узлов отстоят друг от друга на расстояние, равное по меньшей мере сумме диаметра одного ротора и удвоенной ширине/толщине колонны.

Также предпочтительно опорная конструкция установлена на соответствующей колонне с помощью манжеты или втулки, каждая из которых выполнена с возможностью установки со скольжением в соответствующие D-образные области колонны для продольного смещения относительно областей колонны, в результате чего опорная конструкция размещается таким образом, что турбинные узлы находятся либо над поверхностью воды, либо погружены в водяной столб на любую заданную глубину для эффективной работы.

Предпочтительно рабочее положение опорной конструкции задается для размещения роторов на оптимальную глубину, причем положение является изменяемым для обеспечения изменения положения роторов в водяном столбе в соответствии с подъемом и заполнением потока воды прилива/отлива и для обеспечения дополнительного опускания турбинных узлов при плохой погоде для минимизации волновой нагрузки на турбинные узлы.

Для лучшего понимания настоящего изобретения и иллюстрации вариантов его воплощения теперь будут сделаны ссылки на прилагаемые чертежи, на которых:

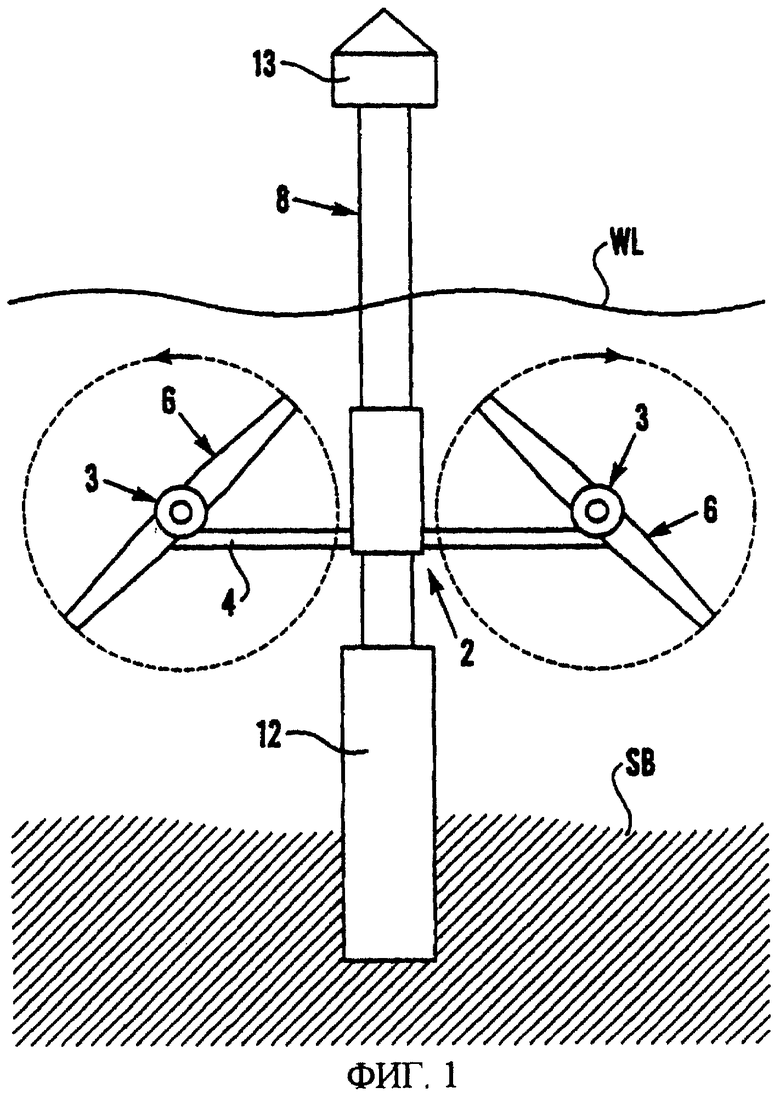

фиг.1 - схематичный вид спереди с вертикальным разрезом опорного узла турбинного блока с двумя турбинными блоками в положении, когда роторы погружены в воду;

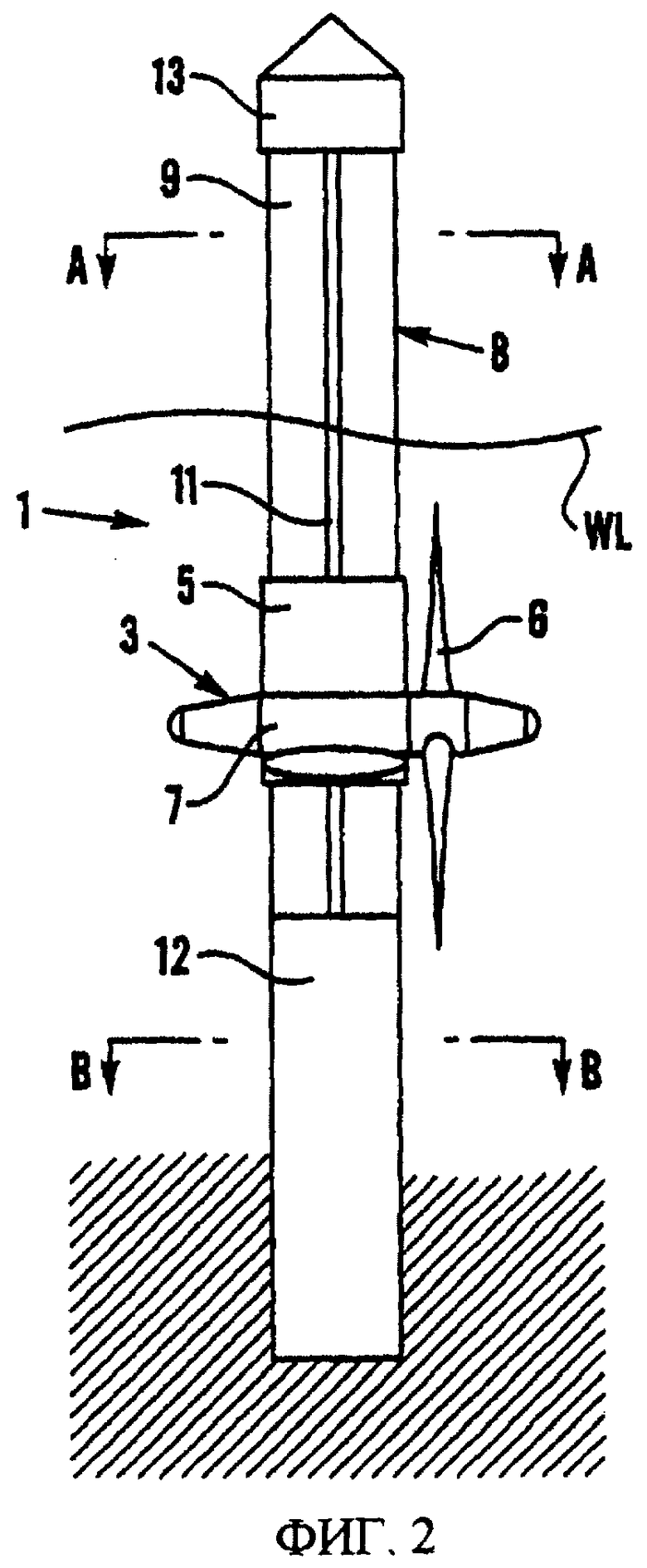

фиг.2 - схематичный вид сбоку опорного узла турбинного блока с фиг.1;

фиг.3 - сечение по линии А-А с фиг.2;

фиг.4 - сечение по линии В-В с фиг.2;

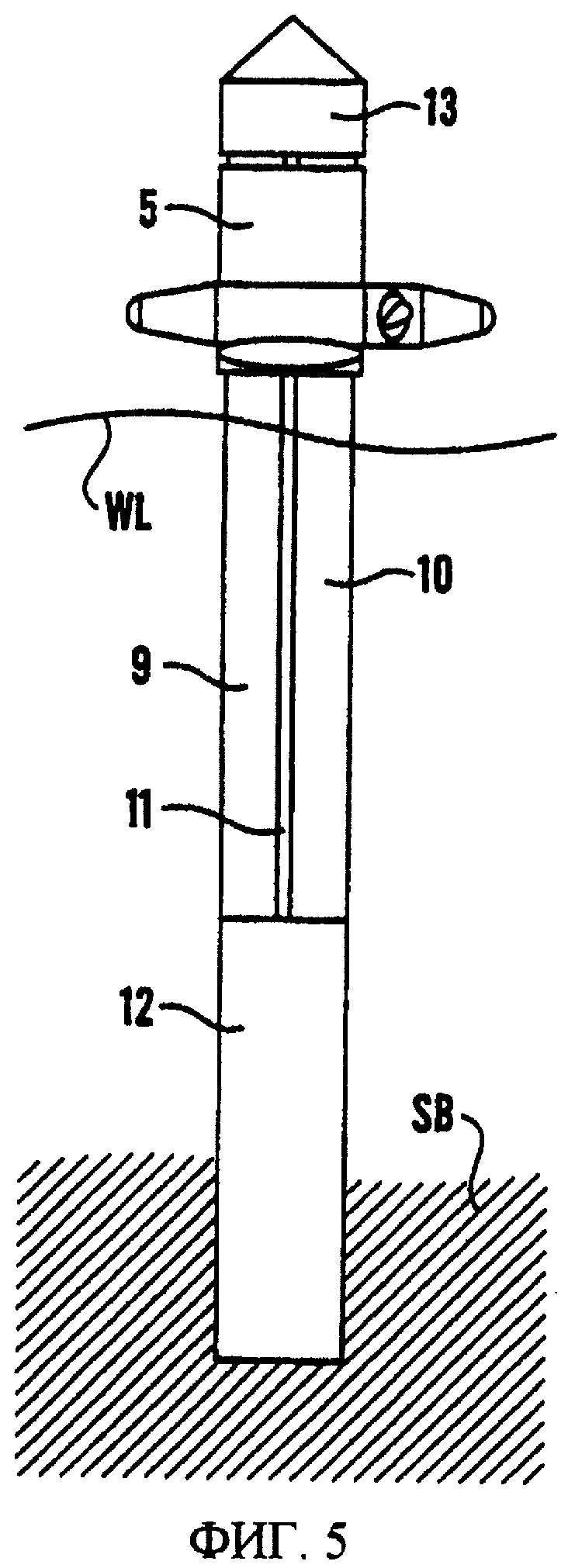

фиг.5 - схематичный вид сбоку опорного узла турбинного блока с фиг.1-4, когда турбинные блоки расположены так, что их роторы находятся над поверхностью воды;

фиг.6 - схематичный вид спереди опорного узла турбинного блока с фиг.1-4, когда турбинные блоки расположены так, что их роторы находятся над поверхностью воды;

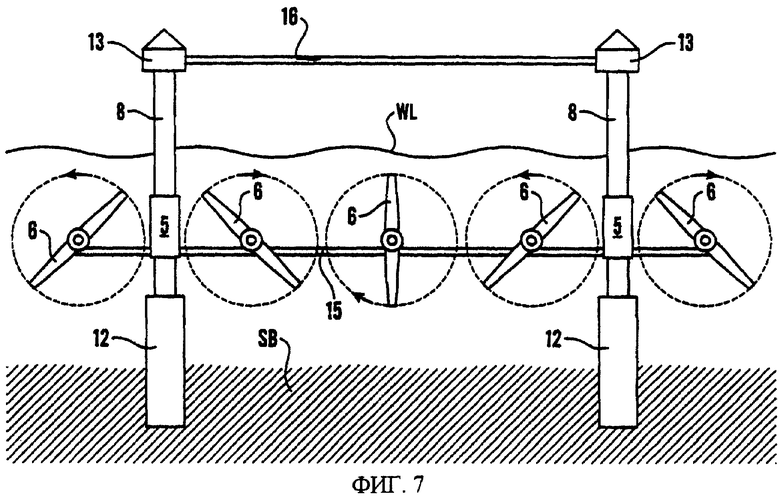

фиг.7 - схематичный вид спереди опорного узла турбинного блока с пятью турбинными блоками, когда роторы турбины погружены в воду;

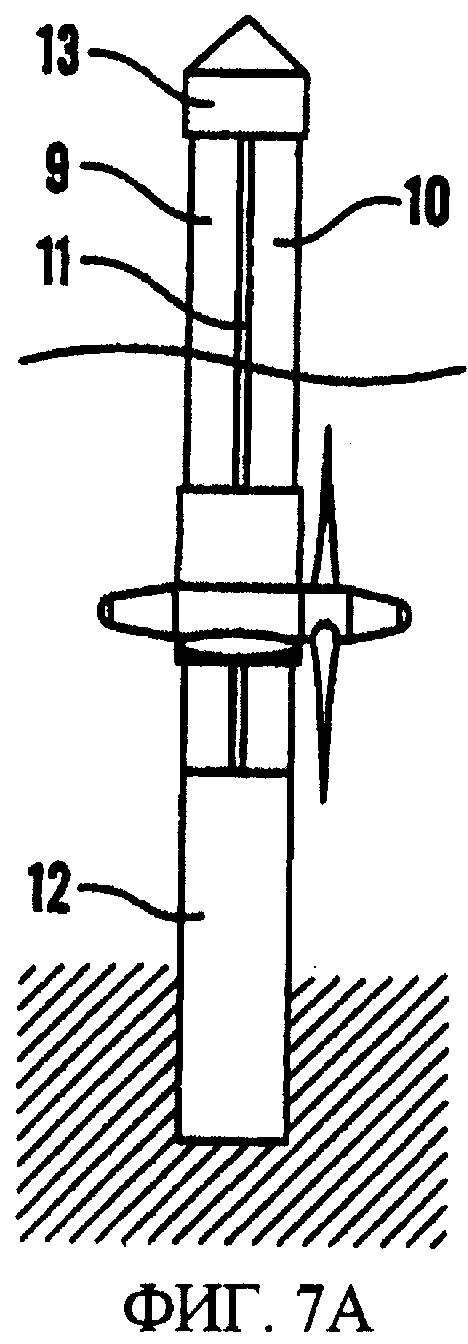

фиг.7А - схематичный вид сбоку опорного узла турбинного блока с фиг.7;

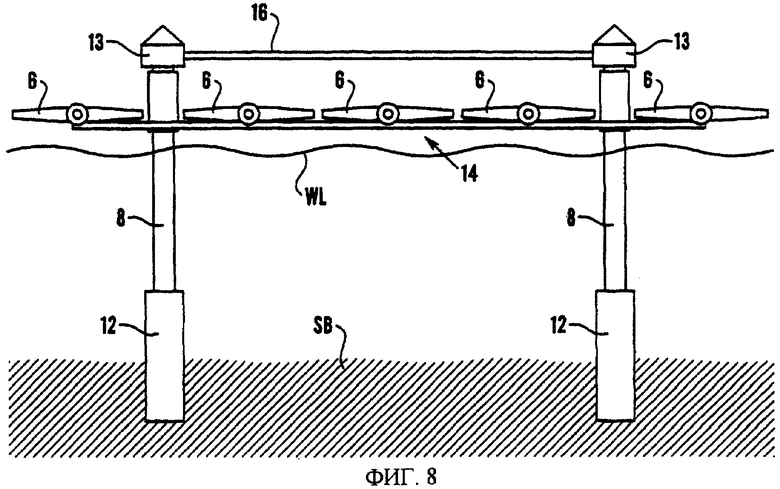

фиг.8 - схематичный вид спереди опорного узла турбинного блока с фиг.7, когда турбинные блоки находятся над поверхностью воды;

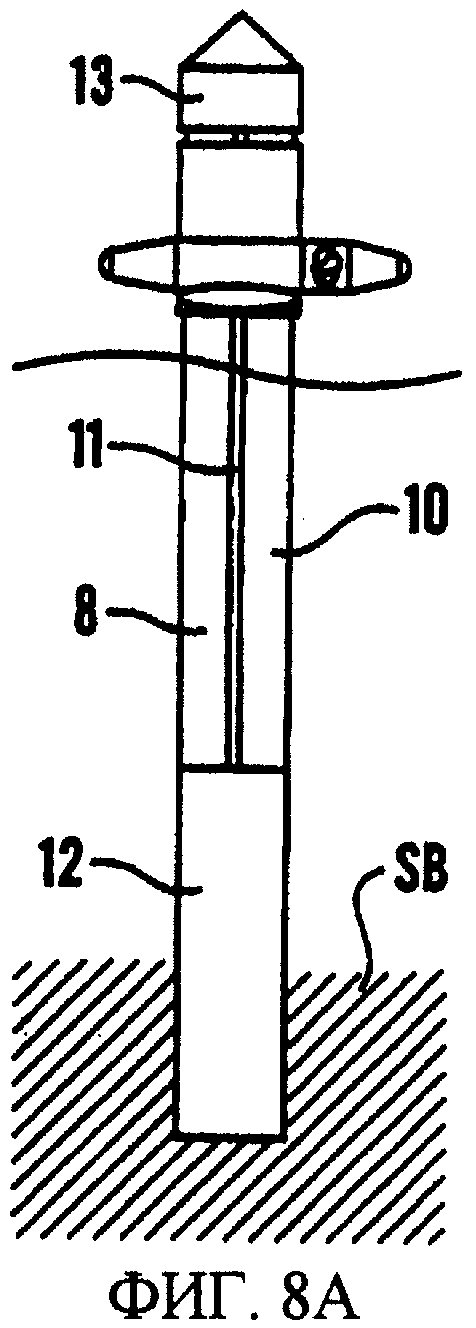

фиг.8А - схематичный вид сбоку опорного узла турбинного блока с фиг.8;

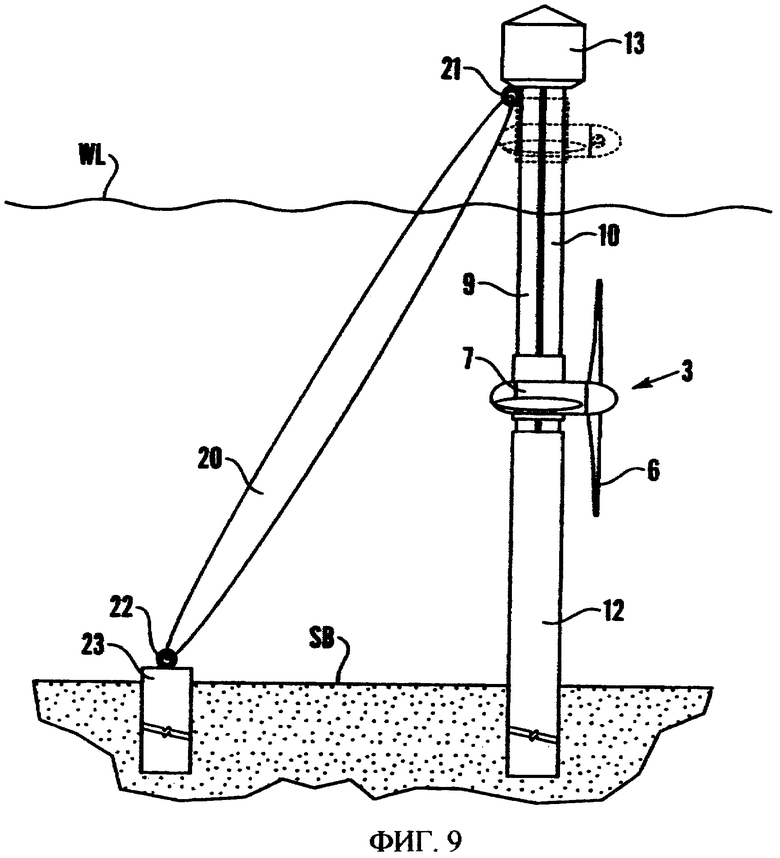

фиг.9 - схематичный вид сбоку опорного узла турбинного блока, подходящего для использования в ситуации, когда глубина воды является слишком большой для надежного использования одной колонны;

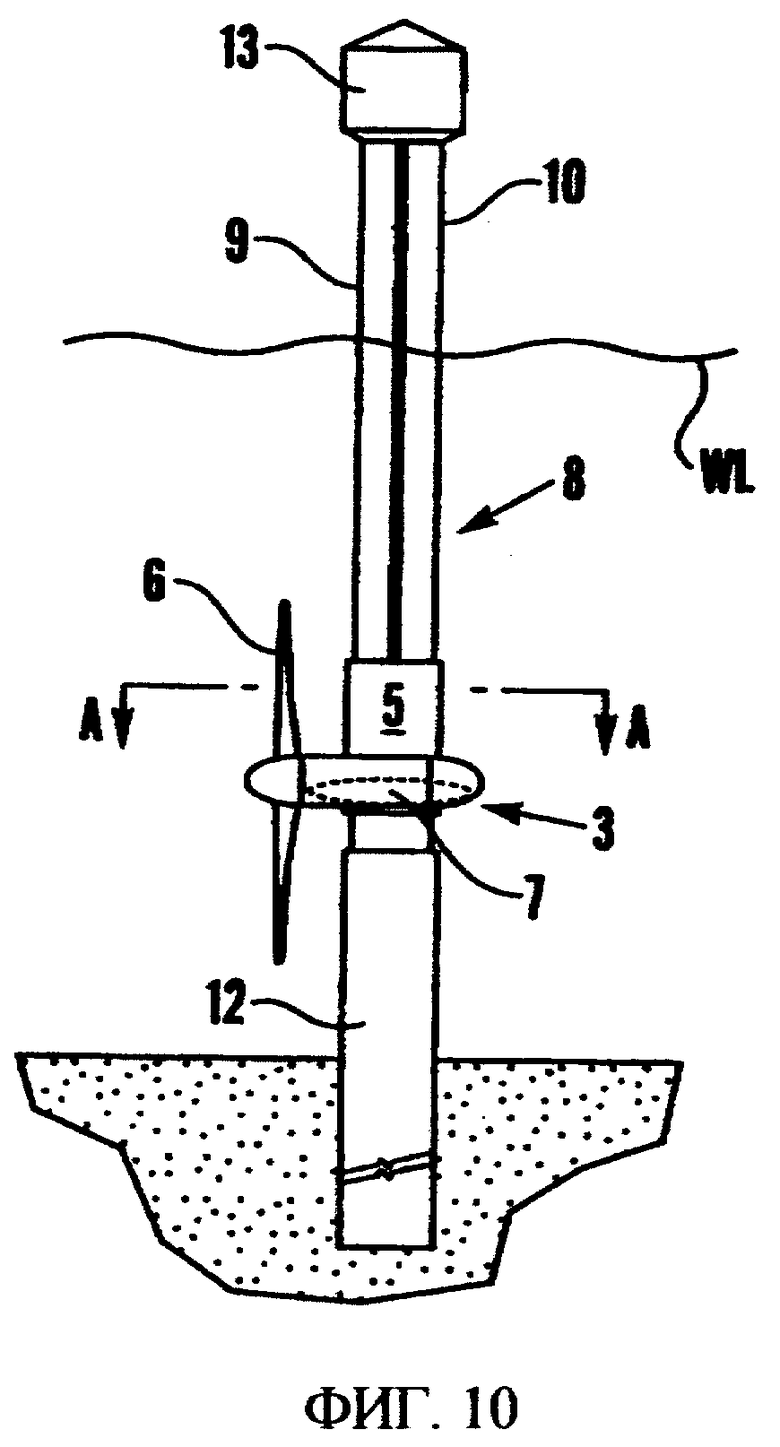

фиг.10 - вид сбоку, иллюстрирующий первый способ, посредством которого опорный узел турбинного блока может быть поднят и опущен вдоль верхней части опорной колонны;

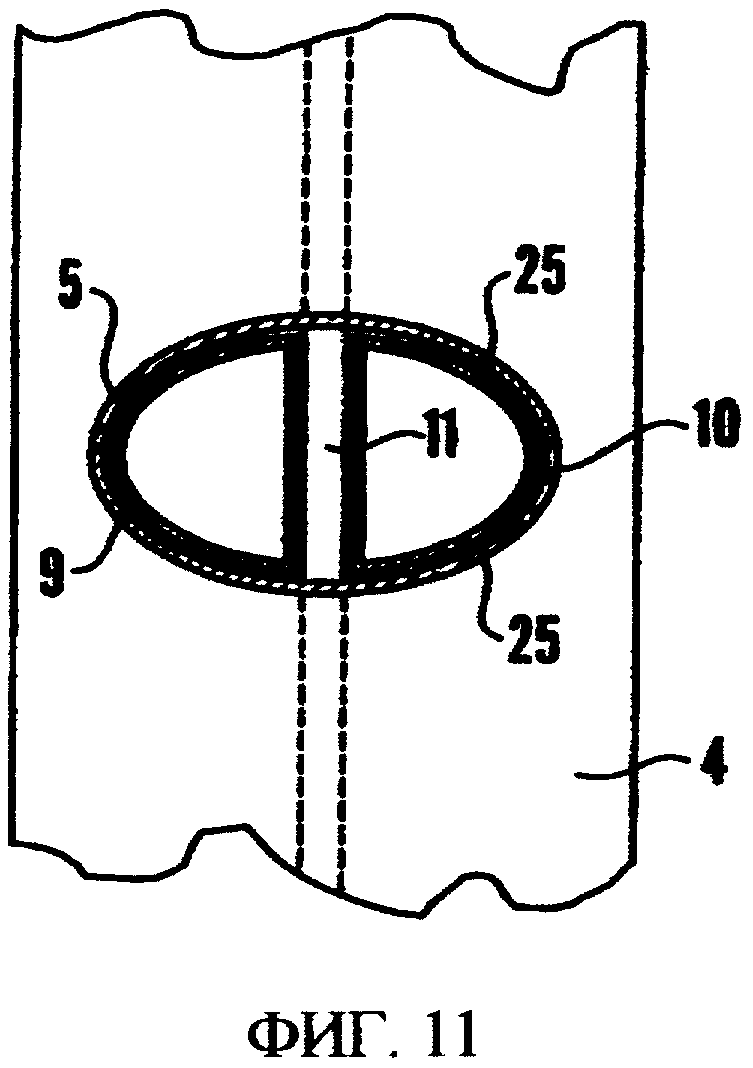

фиг.11 - сечение по линии А-А с фиг.10;

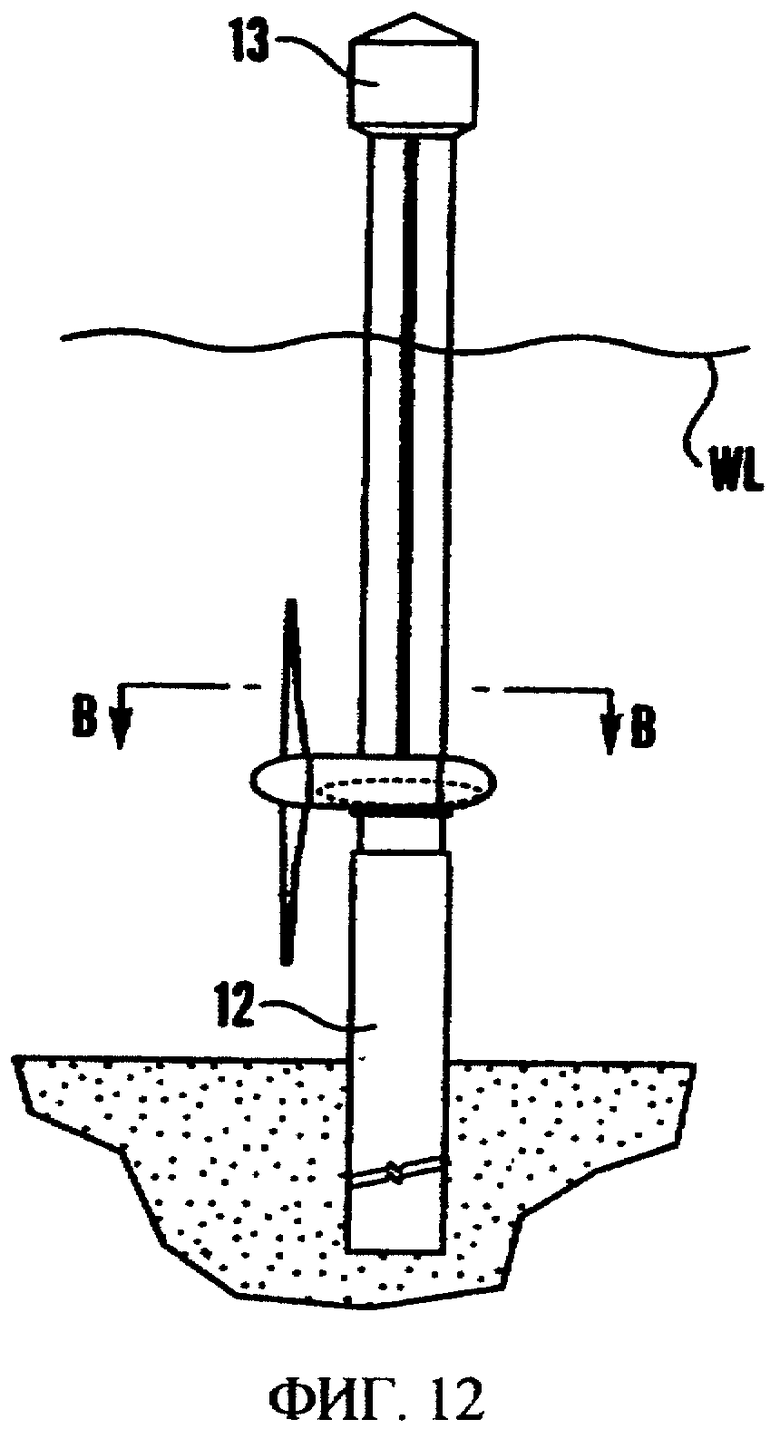

фиг.12 - вид сбоку, иллюстрирующий второй способ, посредством которого опорный узел турбинного блока может быть поднят и опущен вдоль верхней части опорной колонны;

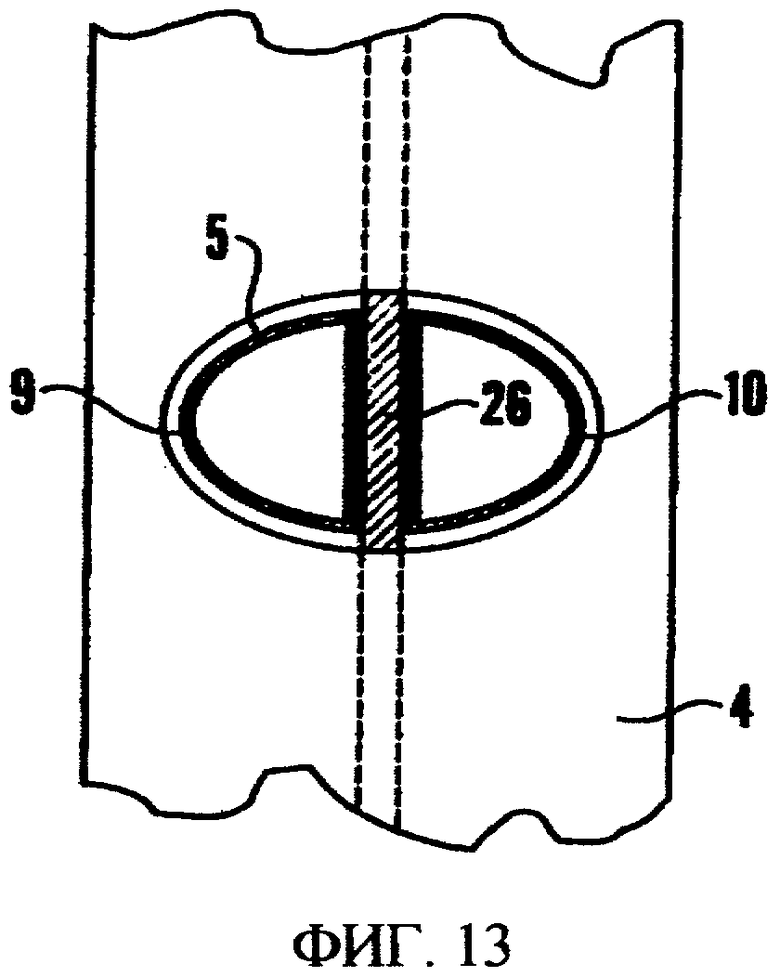

фиг.13 - сечение по линии В-В с фиг.12;

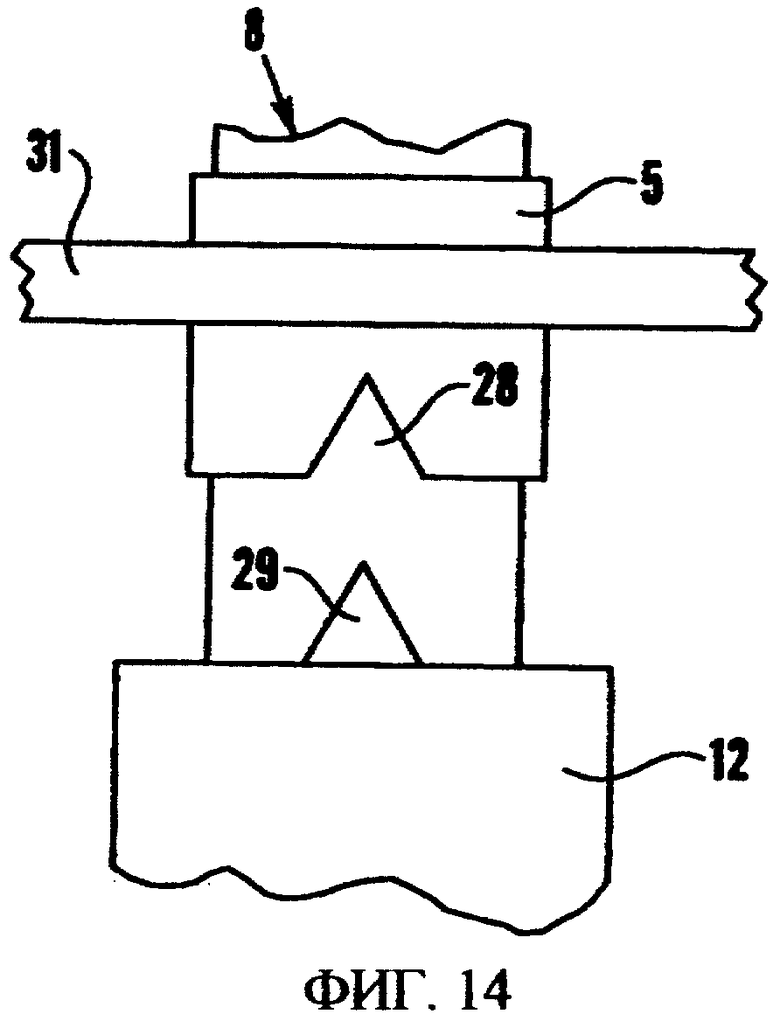

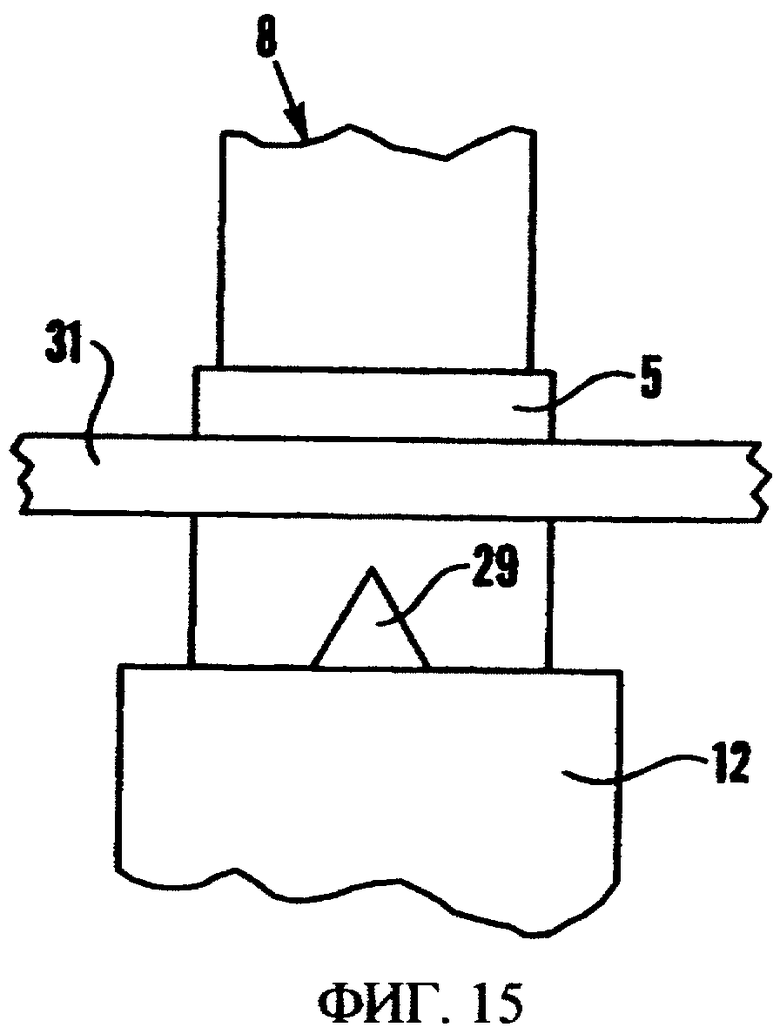

фиг.14 и 15 - схематический вид устройства для фиксации опорного узла турбинного блока от вибрации или движения, когда он находится в самой нижней точке смещения, причем фиг.14 показывает рабочее несцепленное положение, а фиг.15 - рабочее сцепленное положение;

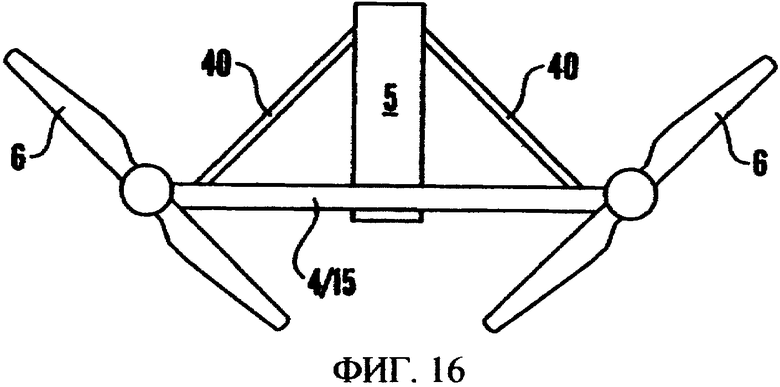

фиг.16 - схематичный вид спереди размещения устройства для придания жесткости опорному узлу турбинного блока относительно его положения на опорной колонне;

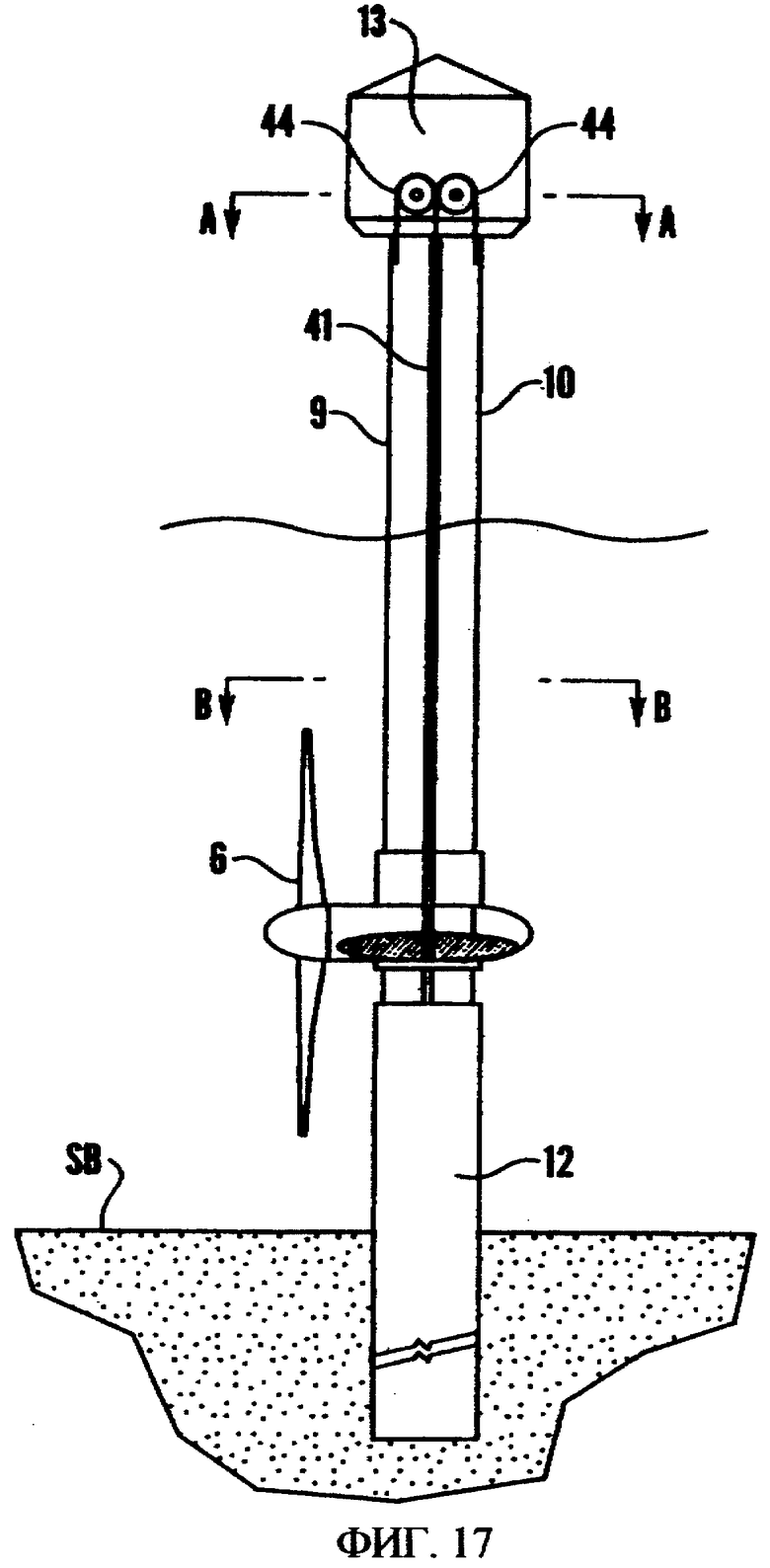

фиг.17 - схематичный вид варианта воплощения подъемного механизма для опорного узла турбинного блока;

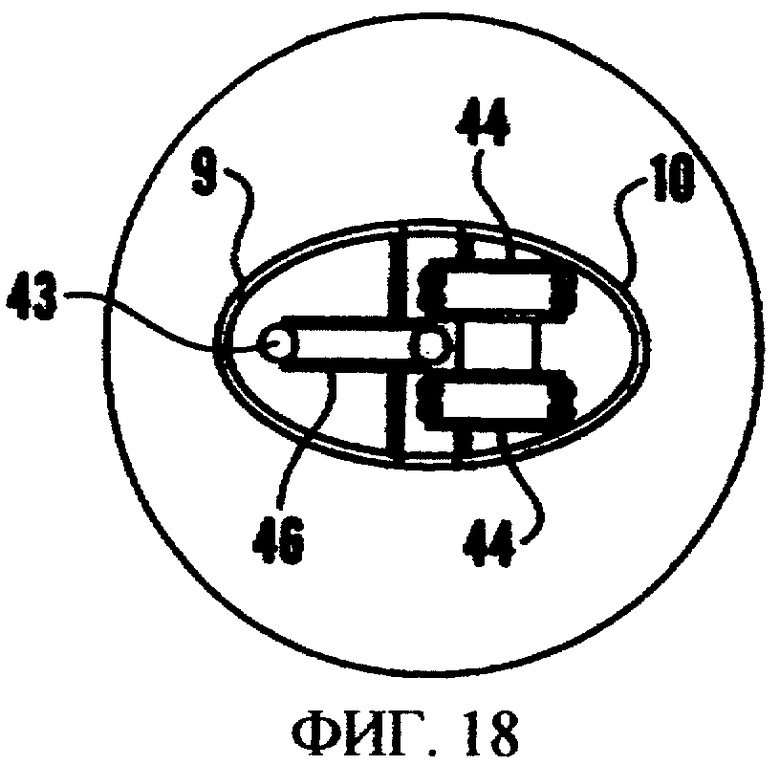

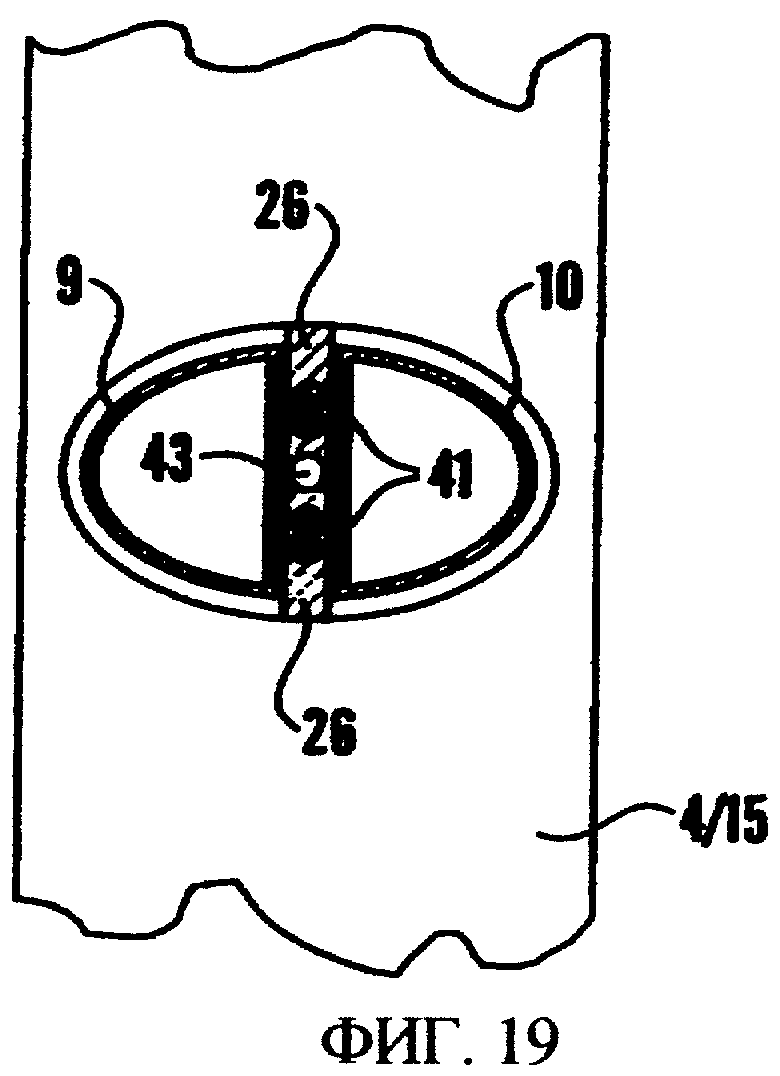

фиг.18 и 19 - сечения по линии А-А и В-В с фиг.17 соответственно;

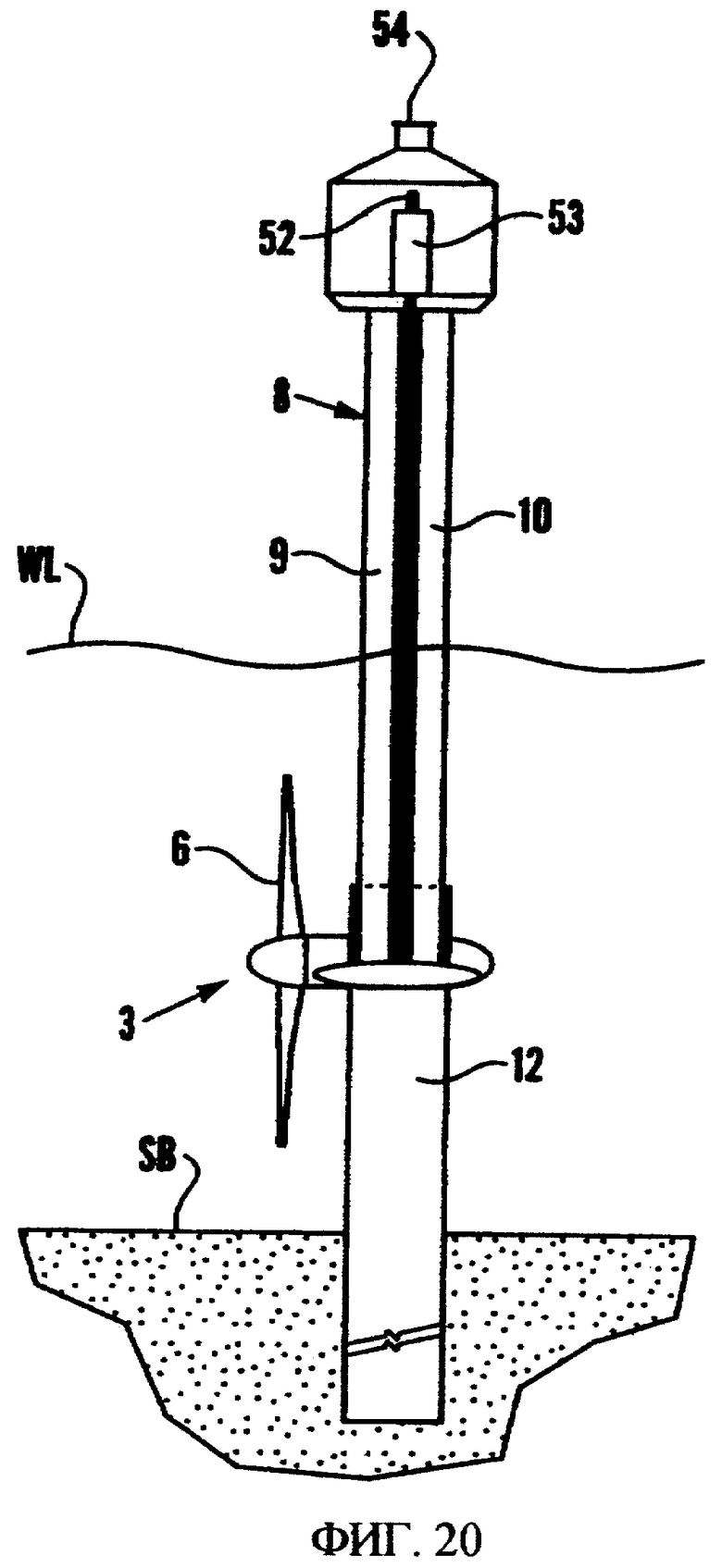

фиг.20 - схематичный вид второго варианта воплощения подъемного механизма для опорного узла турбинного блока, когда турбинный блок находится в рабочем положении;

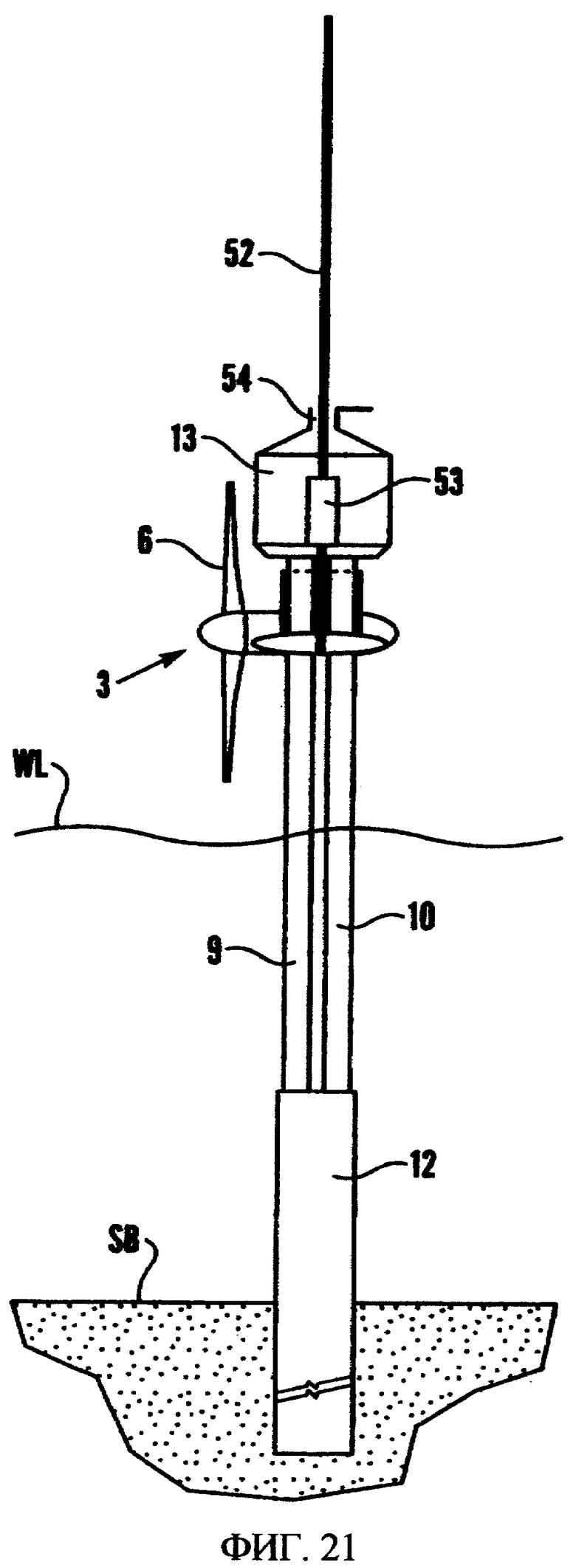

фиг.21 - схематичный вид варианта воплощения с фиг.20, когда опорный узел турбинного блока поднят над уровнем воды;

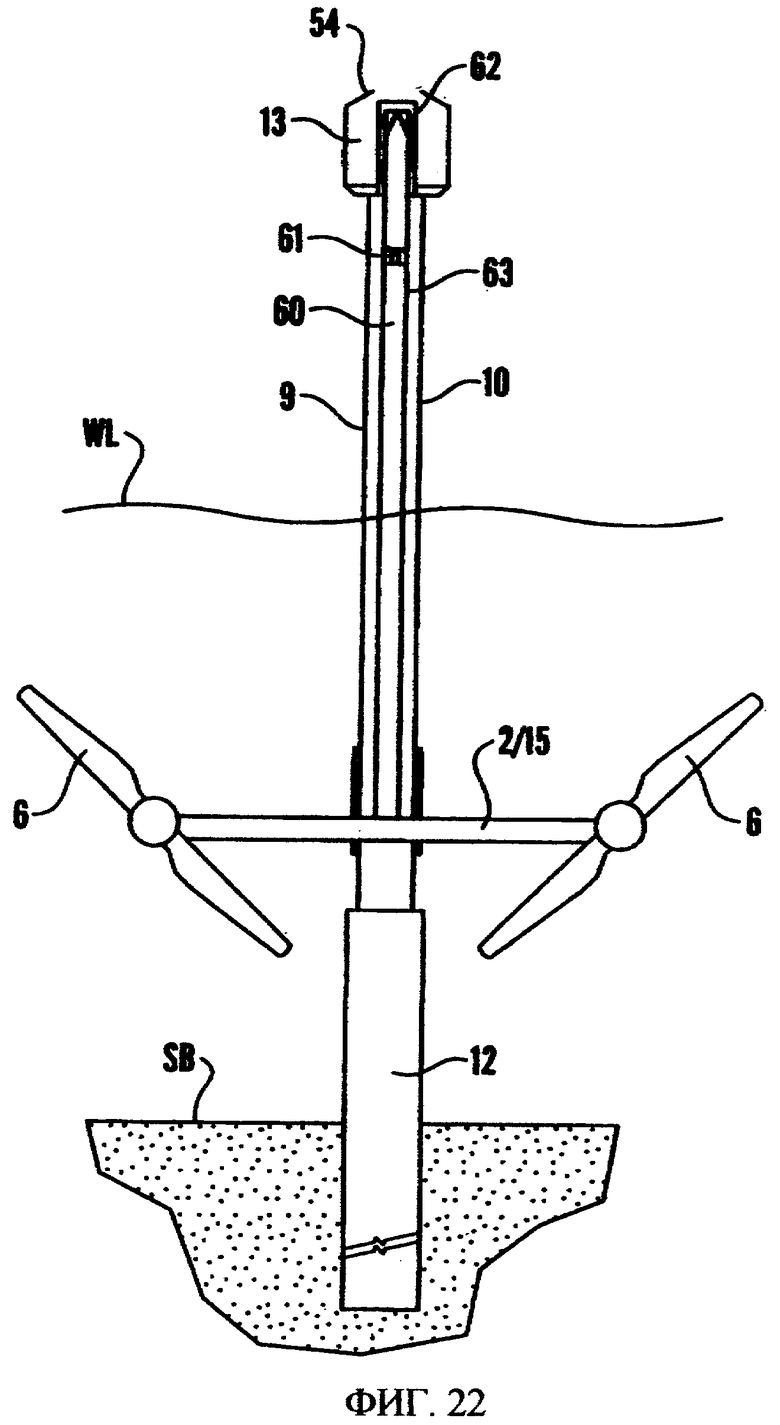

фиг.22 - схематичный вид третьего варианта воплощения подъемного механизма для опорного узла турбинного блока, когда турбинный блок находится в рабочем положении;

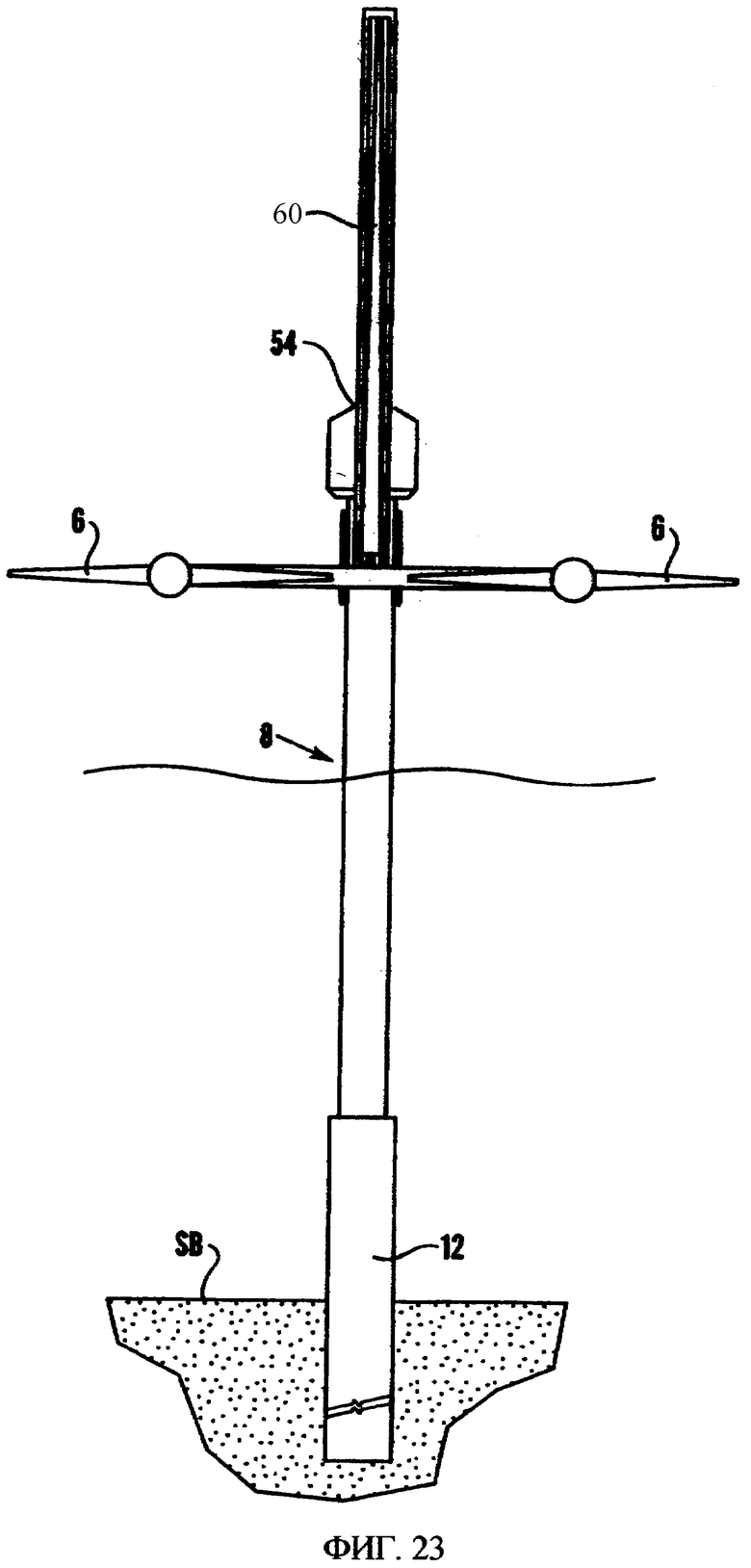

фиг.23 - схематичный вид варианта воплощения с фиг.22, когда опорный узел турбинного блока поднят над уровнем воды;

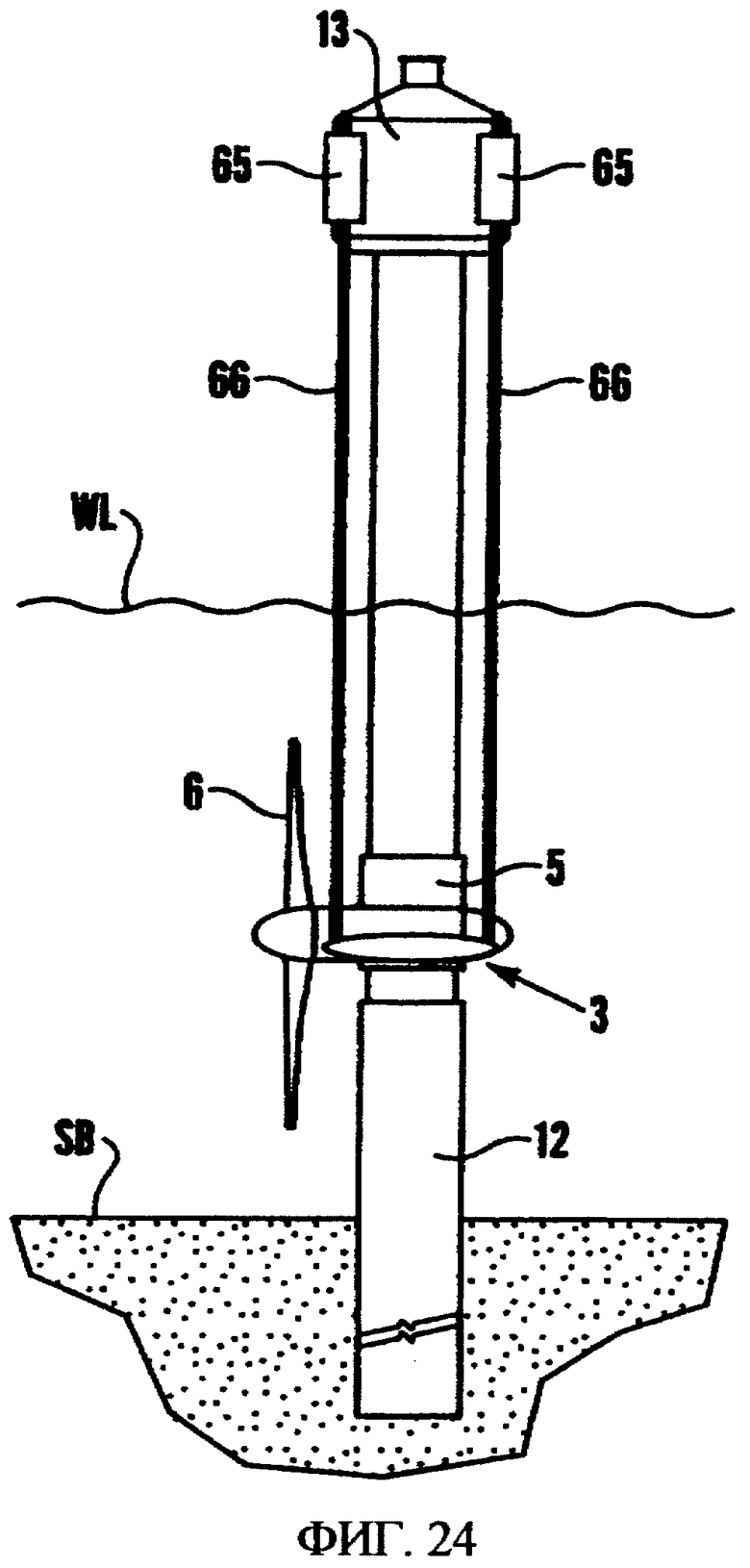

фиг.24 - схематичный вид еще одного варианта воплощения подъемного механизма для опорного узла турбинного блока, когда турбинный блок находится в рабочем положении;

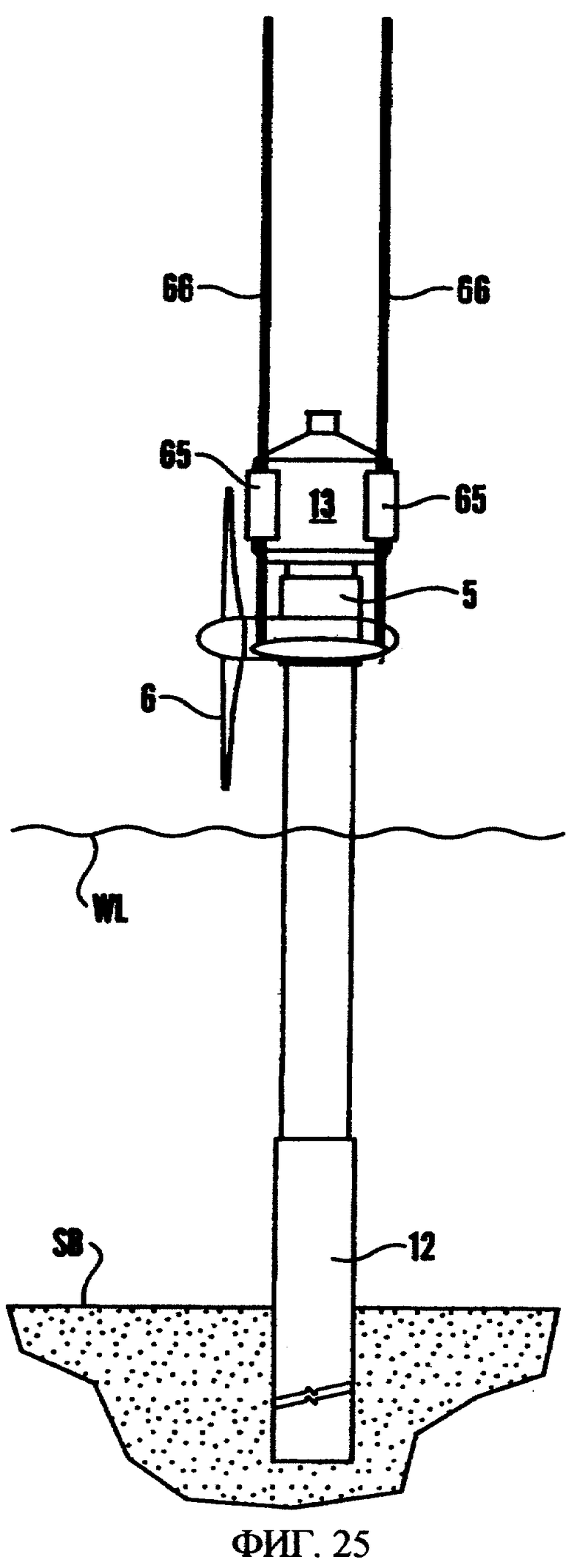

фиг.25 - схематичный вид варианта воплощения с фиг.24, когда опорный узел турбинного блока поднят над уровнем воды.

Рассмотрим сначала фиг.1-4. На данных чертежах показана опорная колонна 1 для установки турбинного узла 2. Нижний конец колонны 1 погружен в речное/морское дно SB, и эта колонна имеет такую длину, что ее верхний конец находится над уровнем воды WL. На фиг.1-4 показан турбинный узел, состоящий их двух турбинных блоков 3, каждый из которых расположен на крайних точках горизонтальной крылообразной опорной конструкции 4, включающей внутреннюю штангу (отдельно не показана), находящуюся внутри внешнего корпуса (отдельно не показан) и имеющую обтекаемую форму в сечении. Конструкция 4 поддерживается кольцеобразной манжетой 5, перемещаемой вдоль всей длины опорной колонны 1. Конструкция 4 имеет такой профиль, чтобы способствовать, насколько это возможно, уменьшению возникновения нежелательного эффекта гидравлического сопротивления воды, когда вода проходит над поверхностью конструкции, и минимизировать спутную струю у задней кромки конструкции. На практике направление водного потока, проходящего сквозь конструкцию, может иметь приливной характер, что означает, что поток потечет обратно в противоположном направлении через эту же конструкцию. Все это требует того, чтобы профиль конструкции тоже имел соответственную аналогичную двунаправленность с тем, чтобы он был операционно эффективен в обоих направлениях прохождения водных потоков.

Каждый турбинный блок 3 включает в себя ротор 6, находящийся на роторном валу (отдельно не показан), который образует часть очень схематично обозначенной системы 7 передачи вращения ротора, которая содержит приводной агрегат (не показан). Приводной агрегат является, по существу, механизмом для использования энергии роторного вала для какой-либо полезной цели, например для выработки электричества, при этом он может состоять из коробки передач и генератора, генератора с прямой передачей или с приводным гидронасосом, который приводит в действие генератор посредством гидромотора.

Манжета 5 достаточно прочно прилегает к верхней секции 8 колонны 1 для того, чтобы выборочно смещаться вдоль колонны, что будет описано далее. Верхней секции 8 колонны также придана обтекаемая форма, причем она имеет общий овальный/эллиптический профиль для минимизации спутной струи и максимизации сопротивления изгибу в направлениях водного потока, перпендикулярных плоскости ротора.

В показанном варианте воплощения верхняя секция 8 колонны имеет, как показано на фиг.3, две стоящие друг напротив друга одинаковые полуколонны 9 и 10 с D-образным профилем, между которыми находится промежуток 11 для установки главной штанги опорной конструкции 4.

Манжета 5, опорная конструкция 4 и турбинные блоки 3 собраны вместе в качестве составного блока для образования узла 2. Этот узел может целиком перемещаться вдоль верхней секции колонны, скользя манжетой 5 вверх или вниз по секции 8 колонны 1. Секция 8 имеет такую длину, что степень возможного смещения позволяет узлу 2 быть помещенным ниже уровня воды WL, как показано на фиг.1 и 2, а также быть помещенным выше уровня воды, как показано на фиг.5 и 6, так, что узел 2 может быть удобно расположен с роторами 6, зафиксированными в нужном положении для обслуживания или выполнения других работ на узле.

На фиг.1 и 2 узел 2 показан расположенным таким образом, что оси роторов 6 турбинного блока находятся примерно на середине расстояния от водной поверхности WL и морского дна SB.

Как видно на фиг.4, где показано сечение по линии В-В с фиг.2, нижняя секция, или секция 13 основания колонны, имеет сплошное круглое сечение.

На верхнем конце колонн 9 и 10 имеется кожух 13.

На фиг.7, 7А, 8 и 8А показано, как турбинный узел 14, имеющий пять турбинных блоков 3, может быть установлен таким же образом, как в данном описании в отношении турбинных блоков с фиг.1-6, т.е. с помощью одной опорной конструкции 15, похожей на конструкцию 4, которая, в свою очередь, поддерживается двумя колоннами 1, похожими на те, которые показаны на фиг.1-6. Следует отметить, что опорная конструкция 15, как и в предыдущем варианте воплощения, несет турбинные блоки 3 на каждой своей оконечности вместе с тремя другими турбинными блоками 3, расположенными вдоль по опорной конструкции 15 между двумя колоннами 1. Эти две колонны 1 могут, при необходимости, быть соединены соединяющим элементом 16, проходящим между верхними участками 18 верхних секций 8 колонн. Поскольку конструкция двух колонн 1 является аналогичной той, которая описана выше, нет необходимости в описании конструкции таких колонн.

Очевидно, что при наличии в конструкции двух колонн, как это показано на фиг.7 и 8, перемещения опорной конструкции 15 относительно двух опорных колонн должны выполняться с одной и той же скоростью на каждой колонне синхронизированным действием для того, чтобы поддерживать в основном горизонтальное расположение опорной конструкции.

Главная цель соединительного элемента состоит в том, чтобы улучшить сопротивление конструкции 15 и соответствующих ей колонн 1 статическим и динамическим нагрузкам на конструкцию и колонны. Преимущество данной конструкции заключается, как показано на примере, в обеспечении возможности установки пяти турбин на двух сваях вместо четырех, как это показано на фиг.1. Поэтому система, показанная на фиг.7 и 8, имеет на 25% большую производительность, чем две из систем оборудования, показанные на фиг.1-4, при всем при этом возможно, что изготовление и установка системы с фиг.7 и 8 будет стоить менее чем на 25% больше, чем система оборудования, показанная на фиг.1-4. Другими словами, системы с фиг.7 и 8 могут быть при определенных обстоятельствах более экономичными.

Обратимся теперь к фиг.9, где показано, как в ситуации, когда глубина воды является слишком большой, чтобы можно было позволить безопасно использовать одну единственную колонну, возможно применение обтекаемой подпорки 20, соединяющей точку 21 крепления, прилегающую к вершине колонны 1, с точкой 22 крепления, расположенной на вершине сваи 23, забитой или каким-то другим образом установленной в толще морского дна SB. Такое расположение обеспечивает треугольную конфигурацию, чьи точки крепления 21, 22 могут содержать штифтовые соединения в соответствующих точках 21 и 22 крепления. Такая конструкция стабилизирует колонну 1 как в отношении статической нагрузки, так и в отношении увеличения ее естественной частоты, чтобы избежать проблем, связанных с резонансом. Подпорка 20 имеет овальное или эллиптическое сечение, таким образом обеспечивая узкий профиль для текущей воды. Она также выровнена вдоль направления потока относительно колонны таким образом, что спутная струя от нее наталкивается на колонну, а не на турбинный блок, когда поток проходит в направлении от подпорки 20. Конструкция подпорки с фиг.9 может использоваться или для укрепления одиночной колонны, несущей пару роторов, как это показано на фиг.1 и 2, или там, где используются две колонны для поддержки ряда турбин, как это показано на фиг.5 и 6 для укрепления обеих колонн. Таким образом, фиг.9 можно считать видом сбоку, относящимся как к паре турбин в случае с фиг.1, так и к ряду турбин, как на фиг.5.

Что касается фиг.10 и 11, то эти чертежи, соответственно, иллюстрируют способы, с использованием которых опорные элементы 4 и 15, несущие турбинные узлы 2 и 14, могут быть подняты и опущены по высоте вдоль вертикальной верхней секции 8 колонны. В варианте воплощения, показанном на фиг.10, хомут/манжета 5 достаточно плотно облегает верхнюю секцию 8 колонны с тем, чтобы иметь возможность посредством простого управления скользить вверх и вниз по секции, имеющей овальное/эллиптическое сечение и образованной комбинацией из частей 9 и 10 верхней секции данной колонны. Как показано на сечении фиг.12 (по линии А-А с фиг.10), к поверхности колонны 1 или внутри манжеты 5 могут быть прикреплены вертикальные притертые полоски 25 так, чтобы препятствовать совершению манжетой любого горизонтального движения в сторону от колонны и обеспечить низкофрикционную поверхность направления манжеты 5, когда ее поднимают или опускают относительно частей 9 и 10 колонны. Контакт данных притертых полос 25 может осуществляться или с внутренней поверхностью манжеты или с помощью накладок, выполненных из подходящего низкофрикционного материала, такого как наполненный полиамид. Эти накладки на чертеже не показаны.

На фиг.13 показан еще один вариант воплощения конструкции для обеспечения упрощения передвижения муфты 5 вдоль верхней секции 8 колонны. В этом варианте воплощения поперечина 26, состоящая из большого прямоугольного элемента, который присоединен к главной штанге конструкции 4 или 15 и вставлен между парными D-образными колоннами 9 и 10, образующими верхнюю секцию 8 колонны 1. Поперечина 26 легко устанавливается на место в промежутке 11 между колоннами 9 и 10, где в случае вертикального перемещения поперечина в промежутке 11 непосредственно направляется колоннами 9 и 10. В варианте воплощения, использующем поперечину, потребность в манжете для направления вертикального движения вдоль опорной конструкции может в некоторых вариантах исполнения не требоваться, поскольку опорные конструкции, непосредственно присоединенные к обеим сторонам поперечины 26, могут оказаться достаточными для предотвращения горизонтального движения относительно колонны. Поперечина 26 может иметь низкофрикционные накладки (не показаны) для контакта с внутренними поверхностями паза в колонне для минимизации трения, и конструкции 4/15 не могут вибрировать или смещаться больше, чем на маленькое горизонтальное расстояние относительно колонны. Однако там, где используется поперечина, все равно требуется кольцеобразная манжета 5А для установки под конструкцией 4/15 для образования нижней поверхности, которая может находиться на верхней поверхности секции 12 основания колонны, когда конструкция 4/15 находится в самой нижней точке своего перемещения. На фиг.13 показано сечение по линии В-В с фиг.11 колонны, поперечины и манжеты 5А. Поперечина выполнена с возможностью присоединения к подъемному оборудованию опорной конструкции, варианты воплощения которой будут описаны ниже.

В описанных выше вариантах установки опорных узлов турбинных блоков возможно закрепить манжету 5 таким образом, что она будет надежно зафиксирована на своем месте относительно секции 12 основания колонны, чтобы предотвратить вибрацию или перемещение ее в самой нижней точке смещения. Это показано на фиг.14, где нижняя кромка 27 манжеты 5 имеет паз или отверстие 28 в форме перевернутой буквы "V", который может сцепляться с твердым, имеющим такую же форму выступом 29, прикрепленным к верхней поверхности 30 секции 12 основания колонны 1. Расположение опорной конструкции 4/15 для установки на ней турбинных блоков 7 обозначено ссылочной позицией 31.

На фиг.15 показано устройство с фиг.14, когда оно находится в нижнем запертом положении.

Описанное устройство для запирания манжеты 5/5А может иметь более одного выступа и соответствующего ему паза. На практике считается, что вес узла будет достаточным для обеспечения надежного зацепления пазов с выступами, чтобы не возникало никакого хотя бы малого относительного движения, раскачивания или вибрации, где и манжета, и конструкции 4/15 надежно зафиксированы на колонне до тех пор, пока их не поднимут для расцепления соединения пазов с выступами.

В установках, где может требоваться размещение манжеты на различных высотах, например, когда для работы требуется поднять роторы ближе к поверхности воды в местах с высоким уровнем прилива, удобно иметь возможность закрепления манжеты 5 на колонне 1 с помощью гидравлических (или винтовых) стопорных штифтов или шпилек (не показаны), установленных на манжете 5, которые можно прижать или сцепить с примыкающей поверхностью колонны 1. На практике такие устройства приводятся в действие системой управления, предназначенной для управления турбинными блоками и соответствующей силовой установкой.

Желательно минимизировать толщину крылообразной опорной конструкции 4/15, чтобы такие упомянутые факторы, как гидравлическое сопротивление и спутная струя, были также минимизированы в максимально возможной степени, потому что при работе в двунаправленном приливно-отливном режиме, когда опорная конструкция 4/15 находится сверху по потоку от ротора, лопасти ротора будут врезаться в спутную струю, проходящую от опорной конструкции 4/15. Поэтому требуется, чтобы опорная конструкция 4/15 была жесткой и прочной и в то же время имела желаемую минимальную толщину. Решение этой задачи показано на фиг.16, где установлены подпорки 40 для укрепления опорной конструкции 4 относительно манжеты 5 или поперечины 26. Подпорки 40 также имеют обтекаемую (эллиптическую) форму в сечении, чтобы не создавать излишне больших спутных струй.

Важной особенностью настоящего изобретения является возможность обеспечения поднимания и опускания турбинного узла для работы на любой желательной глубине в водной толще, а также возможность обеспечения простого доступа для установки, обслуживания, ремонта и замены в его положении над поверхностью воды. Поэтому важным аспектом настоящего изобретения является создание средств для поднимания и опускания опорной конструкции 4/15 турбинных блоков 3, будь это один или два турбинных блока на одной опорной колонне, или же целый ряд турбинных блоков, расположенных между соединенными двумя (или более) опорными колоннами.

Следующие чертежи иллюстрируют варианты воплощения механизма для поднимания и опускания турбинных узлов, включающие в себя опорные конструкции 4/15 и соответствующие турбинные блоки 3, где последние могут иметь массу в несколько десятков тонн (в зависимости от расчетной мощности турбинных блоков).

На фиг.17-19 показан первый вариант воплощения такого устройства. Эти чертежи показывают, как устанавливать опорную конструкцию 4/15 и соответствующие ему турбинные блоки 3, чтобы главная штанга опорной конструкции 4/15, скомпонованная с поперечиной 26, проходила через промежуток 11 между двумя вертикальными полуколоннами 9 и 10, имеющими в сечении D-образную форму и относящимися к верхней секции 8 колонны 1. Либо поперечина 26, либо манжета 5 (или и то и другое) оснащены подходящими притертыми лентами или полосками и низкофрикционными направляющими накладками (здесь не показано, но ранее описано), которые действуют в качестве направляющих для опорной конструкции 4/15 и соответствующих турбин или турбинных блоков 3 по мере того, как он поднимается по верхней секции колонны.

На фиг.17 показано, как такой узел может быть поднят с помощью кабелей или цепей 41, прикрепленных к главной штанге или поперечине (которая, в свою очередь, будет присоединена к главной штанге опорной конструкции 4/15). На фиг.18 и 19, которые представляют собой увеличенный вид сечения по линиям А-А и В-В с фиг.17, черные кружки 42 представляют сечение, проходящее через кабели или цепи 41 - четыре таких кабеля используются для иллюстрации на фиг.19, но на практике может использоваться большее или меньшее количество кабелей или цепей. Электрические и инструментальные кабели вместе с любыми гидравлическими или пневматическими шлангами, необходимыми для обслуживания силовых установок, проходят в центре верхней секции колонны между подъемными кабелями или цепями и обозначены на сечении белым кружком. Как показано на фиг.18, кабели 43 сцепляются с соответствующими шкивами и/или барабанами 44 лебедки.

Вид сбоку с фиг.17 схематично показывает направляющие шкивы/лебедки 44 для кабелей, расположенные в корпусе 13, находящемся на вершине секции 8 колонны 1 в положении, недосягаемом для самой высокой воды и волны. Эти шкивы/лебедки 44 выполнены таким образом, что либо кабели, либо цепи 43 наматываются на барабаны лебедок (отдельно не показаны) при поднятии системы или, как вариант, в частности, где используются цепи, кабели/цепи проходят вдоль шкивов лебедки, будучи сцепленными со шкивом посредством зубьев или других форм фрикционного сцепления для предотвращения проскальзывания (что не показано), и когда они поднимаются вверх по центральному промежутку 11 верхней секции 8 колонны 1, свободно висящие концы цепей могут спускаться по внутренней части D-образных колонн 9 и 10. Любой из электрокабелей может быть разъединен. В альтернативном варианте может быть задействован дополнительный моток кабеля (не показан) для обеспечения размещения верхней части кабеля в корпуса 13 или в верхней секции колонн 9 и 10, когда опорная конструкция 4/15 поднята. На фиг.19 показано, как могут быть расположены подъемные лебедки 44 для достижения желаемого результата - поднятия турбинного узла 2 или 14 с помощью спаренных внешних кабелей или цепей, одновременно поднимая и укладывая моток или концы силовых и вспомогательных кабелей и контактных элементов. Предпочтительнее было бы использование парных лебедочных шкивов или барабанов для подъема кабелей или цепей, но и единичный шкив или барабан может быть пригодным для кабелей и контактных элементов.

В качестве подъемного кабеля или цепей могут быть использованы проволочные канаты, но предпочтительнее использовать цепи со звеньями, причем с такими, которые обеспечивали бы полную гибкость только в плоскости барабана лебедки и обладали ограниченной горизонтальной гибкостью, например, как у велосипедной цепи или у траков гусеничного транспортного средства, которые с легкостью накручиваются вокруг звездочки или ведущего колеса, но не изгибаются в сторону. Такие звенья могут быть выполнены с возможностью зацепления с зубьями или имеющими соответствующую форму неровностями на барабанах лебедки, или же барабаны могут быть заменены подходящими цепными колесами так, что нагрузка может быть несома поднимающей цепью, которая охватывает неполную окружность барабана или цепного колеса. В альтернативном варианте, если используются канаты, они могут быть обернуты вокруг барабана несколько раз так, чтобы обеспечить достаточное для подъема груза трение, а свободному концу можно опять-таки позволять проходить вниз во внутренний промежуток 11 вертикальной колонны. Это будет способствовать уменьшению внешнего диаметра барабана лебедки, что потребуется, если весь кабель или всю цепь надо накрутить на барабан. Понятно, что используемые канаты или цепи должны быть пригодными для использования в водной среде, а в случае морского применения - для соленой воды.

Следует заметить, что подъемные кабели, канаты или цепи 41 относительно защищены от воздействия водного потока и/или попадания в них инородных тел, таких как плавучий мусор, благодаря тому, что они заключены в промежуток 11 между вертикальными колоннами 9 и 10, а более чувствительные и легко повреждаемые кабели и любые гидравлические или пневматические шланги 43 дополнительно защищены посредством их размещения между поднимающими кабелями или цепями 41. Открытый промежуток 11, показанный на фиг.18, может также быть частично закрытым защитными гибкими резиновыми панелями (не показаны), которые можно развести в стороны, когда крылообразная опорная конструкция 4 или 15 поднимается, особенно на участке вблизи поверхности воды, с тем, чтобы более надежно исключить попадание мусора и воды от волны в промежуток 11 между верхними частями колонн.

На фиг.20 и 21 схематично показан альтернативный способ подъема турбинного узла 2 или 14. Этот альтернативный способ показывает, как вместо канатов и цепей к турбинному узлу 2 или 14 прикреплена жесткая вертикальная стойка или опора 52 в точке вблизи центральной оси колонны 1 в промежутке 11 между двумя D-образными в сечении вертикальными колоннами 9 и 10. Эта вертикальная опора 52 проходит от места своего прикрепления в центре крылообразной конструкции 4 или 15 вертикально между колоннами 9 и 10 и проходит далее в корпус 13, находящийся на вершине колонны. Подъемное устройство 53, которое может иметь множество различных опций, которые будут описаны позже, сцеплено с вертикальной опорой 52 и может использоваться для ее протягивания вертикально вверх, пока вся опора целиком с прикрепленным к ней турбинным узлом 2 или 14 не будет находиться явно выше уровня воды, как это показано на фиг.21. На вершине корпуса 13 имеется отверстие 54 для того, чтобы позволить опоре 52 выходить из корпуса 13 через отверстие 54, которое обычно закрыто защищающей от непогоды крышкой в то время, когда опорный узел турбинного блока опущен и опора 52 находится внутри корпуса.

Силовые электрокабели, кабели управления и инструментальные кабели, а также любые гидравлические или пневматические шланги могут быть пропущены через вертикальную опору 52 и обычно выходят на вершине этой опоры 52 в корпус 13, находящийся на вершине колонны. Прежде чем поднять опору и прикрепленные к ней опорные конструкции 4 или 15, все соединения кабелей, шлангов и т.д., выходящие на вершине опоры 52 и входящие в корпус 13, могут быть отсоединены с помощью подходящих электрических (и, если подходят, гидравлических или пневматических соединителей).

Как уже упоминалось, подъемное устройство 53 может иметь различные варианты исполнения. В одном из возможных вариантов вертикальная опора 52 или колонна имеет бортик, расположенный на внешней стороне по всей своей длине с зубьями или отверстиями, которые могут сцепляться подобно механизму реечной передачи с помощью электрического или гидравлического роторного приводного агрегата (не показан). Другой вариант предполагает использование гидроцилиндров и стопорных штифтов, чтобы поднимать опору шаг за шагом подобно тому, как поднимается домкратная стойка; этот способ задействует гидроцилиндр, который вручную (оператором) сцепляется с подходящим выступом или отверстием в продольном бортике, прикрепленном к стойке, при этом гидроцилиндр находится под давлением так, чтобы выдвинуться и поднять опору на всю длину толчка, причем в этом случае опора заштифтовывается или другим удобным способом захватывается так, чтобы она не могла упасть вниз при отцеплении гидроцилиндра с последующим сокращением и затем новым зацеплением с другим расположенным ниже выступом или отверстием, и данный цикл повторяется до тех пор, пока серией шагов не будет достигнут общий достаточный подъем. В некоторых случаях фиксация положения может быть достигнута и полностью или частично автоматизирована с помощью надувных резиновых захватов, которые окружают гладкую цилиндрическую трубчатую опору, где к одному или более гидравлическим домкратам присоединен один захват, а другой захват прикреплен к самой конструкции.

Также возможно поднять или опустить турбинные блоки, используя многоступенчатую систему гидроцилиндра (или гидроцилиндров), как показано на фиг.22 и 23, где гидроцилиндр или гидроцилиндры 60, поддерживаемые на брусе 61, зацепляются со скобой 62 и могут поднять или опустить ее, которая, в свою очередь, может тянуть вверх турбинный узел 2 или 14, используя спаренные работающие на растяжение стержни 63, проходящие по обеим сторонам гидроцилиндра (гидроцилиндров) 60, но внутри пространства 11 между верхними секциями колонн. Общий ход гидроцилиндра (или гидроцилиндров) должен быть достаточным для того, чтобы обеспечить необходимую высоту подъема; этого можно достичь использованием одного многоступенчатого гидроцилиндра, как показано на чертежах, или с помощью нескольких гидроцилиндров, соединенных последовательно. Находясь в выдвинутом положении для подъема турбинных блоков и опорной конструкции 4/15, гидроцилиндр (гидроцилиндры), скоба и работающие на растяжение стержни выдвигаются через отверстие 54, расположенное на крышке корпуса 13, на вершине колонны и проходят, как показано, над колонной.

До сих пор все описанные варианты касались верхней секции колонны, включающей две вертикальные полуколонны 9 и 10 с промежутком 11 между ними, который содержит подъемные механизмы. Однако в некоторых вариантах воплощения такой колонны может быть предпочтительно, чтобы верхняя секция 8 составляла единое целое со всей колонной. В этой ситуации подъемные механизмы должны располагаться снаружи колонны. Такой вариант показан на фиг.24 и 25, где верхняя секция колонны 1 окружена хомутом/манжетой, несущей турбинный узел 2 с парой турбин и роторов на каждом конце. В показанном примере гидравлические (или другие) подъемные устройства 65 взаимодействуют и тянут вверх подъемные механизмы 66, расположенные с обеих сторон верхней секции колонны. Эти подъемные механизмы 66 прикреплены к манжете 5 и, таким образом, при их поднятии они заставляют манжету 5 вместе с прикрепленным к ней узлом 2 подняться выше уровня воды, как показано на фиг.25. В этом случае предполагается, что подъемные механизмы являются жесткими элементами, а не канатами или цепями, так что в поднятом состоянии они вертикально возвышаются над подъемными устройствами.

Следует отметить, что хотя требуются, по меньшей мере, два тяговых элемента, расположенные на противоположных друг другу сторонах верхней секции колонны (как показано), может быть предпочтительно использование более двух таких элементов, расположив их по периферии манжеты.

В конструкции, показанной на фиг.24 и 25, подъемные механизмы 66 будут менять свое расположение, выравниваясь с потоком воды, находящимся непосредственно перед и за колонной, чтобы минимизировать возмущение водного потока, нежелательное гидравлическое сопротивление и спутную струю вокруг верхней части колонны 1, то есть явления, которые возникнут при горизонтальном расположении подъемных механизмов.

На практике указанные вертикально подтягивающиеся подъемные механизмы 66 могут подниматься любыми соответствующими средствами, такими как гидроцилиндры, реечные механизмы, или же эти подъемные механизмы могут быть гибкими, такими как кабели или цепи, когда их можно тянуть лебедками или системами шкивов, приводимыми в движение электрически или гидравлически.

Во время установки вышеописанных колонн 1, когда в морском дне SB бурят скважину для введения колонны, может потребоваться сначала вставить в полученное отверстие манжету для предохранения стенки скважины от разрушения. На практике, когда бурение закончено, упомянутая манжета должна немного выступать из поверхности морского дна SB, чтобы обеспечить защиту скважины от мусора, который может попасть туда с водой, прежде чем туда вставят колонну. На практике в некоторых случаях этот процесс может быть устроен так, что манжета следует сразу за бурильным оборудованием и, таким образом, занимает свое место в скважине. В других случаях может потребоваться расширение пробуренного отверстия буром большего диаметра. В альтернативном варианте для размещения манжеты в скважине может понадобиться внутренний выступ, надежно приваренный своим нижним концом, который используется свайным молотом (донная забивка свай) для забивания манжеты по месту.

В процессе фактической установки колонн обнаружилось, что сами колонны лучше всего выполнять из секций, образованных из свернутых в трубу и сваренных встык стандартных стальных листов. На практике эти секции для образования колонн будут иметь один и тот же внешний диаметр, но разную толщину стенок для должного восприятия изгибающих сил на различных высотах колонны, когда она уже установлена. Например, толщина стенок будет наибольшей около морского дна и меньшей на более высоких уровнях сваи.

Манжета 5, используемая для установки турбинных узлов 2 и 14, включающих в себя турбинный блок (блоки) 3 и приводной агрегат (агрегаты), может направляться в своем движении относительно колонны с помощью низкофрикционных транспортеров, некорродирующих накладок, выполненных из несущих материалов типа наполненного полиамида, которые могут скользить по некорродирующим продольным притертым поверхностям, установленным вдоль внешней стороны колонны, например, это могут быть приваренные к колонне угловые элементы из нержавеющей стали.

В то время как были описаны различные варианты компоновки оборудования для перемещения вдоль колонны манжеты и соответствующего ей турбинного узла, в следующем варианте может быть использована подъемная опора, имеющая предназначенные для сцепления отверстия или зубцы, которые могут захватываться гидравлически приводимой муфтой, которая может иметь штифты, вставленные для удерживания или же удаленные, чтобы позволить относительное передвижение. Когда захватное устройство (не показано) сцепляется со штифтом на подъемной опоре, она может быть поднята с помощью гидроцилиндра. Когда гидроцилиндр полностью выдвинут, то опора может быть с помощью штифта прикреплена к неподвижному конструкционному компоненту, чтобы удерживать ее на месте, в то время как гидроцилиндр и захватное устройство, расцепленные и отодвинутые, снова готовы для сцепки в более низкой точке на опоре. После очередного сцепления с неподвижным конструкционным компонентом штифт может быть удален, так что гидроцилиндр снова несет на себе вес поднимающейся опоры и может поднимать ее, выполняя следующий полный ход. Опускание представляет собой процесс, обратный подниманию.

В еще одном варианте (не показанном на чертежах) к подъемной опоре может быть прикреплена зубчатая рейка, которая может сцепляться с шестерней, расположенной на вершине сваи, и приводиться в движение редукторным электродвигателем (или от электрического, или от гидравлического источника питания). Указанная шестерня должна удерживаться в сцеплении с рейкой посредством конструкционного элемента, который продвигается вперед или катится вдоль обратной стороны рейки; в альтернативном варианте может использоваться двусторонняя рейка, приводимая в движение сдвоенными шестернями на параллельных валах, поскольку эти две шестерни будут сцеплены друг с другом.

Опорная система для поддержания, по меньшей мере, одной подводной морской турбинной установки, включающей турбинные узлы из турбинных блоков 3, содержит опорную колонну 1, проходящую вертикально из дна столба текущей воды. Система имеет опорную конструкцию, по меньшей мере, одного турбинного узла, установленного на колонне 1 для вертикального перемещения относительно нее, и средство для обеспечения выборочного смещения опорной конструкции по длине соответствующей колонны 1. Участок длины колонны 1, по которому смещается/смещаются турбинный узел/турбинные узлы - верхняя секция 8, содержит два отдельных участка/области 9, 10 колонны 1, обращенные друг к другу и отстоящие друг от друга, для образования между ними зазора 11, проходящего по длине, между отстоящими участками/областями 9, 10. Участки 9, 10 выполнены D-образными и вместе образуют некруглое поперечное сечение колонны 1 в форме полного эллипса или овала. Нижняя секция 12 колонны 1 имеет круглое сечение. Изобретение направлено на повышение надежности опорной системы при обеспечении эффективной работы турбинных блоков и доступности для их ремонта и минимальной стоимости системы. 21 з.п. ф-лы, 25 ил.

| УСТАНОВКА ДЛЯ АЭРИРОВАНИЯ ЖИДКОСТИ | 2006 |

|

RU2311566C1 |

| Плавающая приливно-отливная электростанция, устанавливаемая в морском или речном течении | 1988 |

|

SU1813186A3 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2007 |

|

RU2347976C2 |

| СВЯЗУЮШИЙ МАТЕРИАЛ ДЛЯ ТОЧНОГО ЛИТЬЯ | 0 |

|

SU204505A1 |

| US 5440176 A, 08.08.1995. | |||

Авторы

Даты

2008-08-20—Публикация

2003-11-26—Подача