Изобретение относится к устройствам для механической обработки поверхности деталей, соответствующим п.1 формулы. В целом подобные устройства могут использоваться для обработки поверхности деталей в процессе лакировки, штамповки, облагораживания поверхности, лазерной обработки и аналогичных процессов. В частности, данные устройства служат для обработки деталей. При этом указанные детали подают к соответствующим позициям обработки посредством подающего устройства с применением поступательных или вращательных движений.

При обработке осесимметричных заготовок, таких как, например, банки для напитков, последние обычно устанавливают на вращательное устройство и при помощи него приводят заготовки в нужную позицию для обработки. Чтобы расположить банки для напитков в нужном положении по отношению к обрабатывающей аппаратуре, банки располагают на поворотных держателях. Держатели соединяют при помощи приводного механизма, посредством которого банки вращаются вокруг своей продольной оси. Для определения положения при вращении банок держатели снабжают инкрементальными датчиками. Сигналы, генерируемые инкрементальными датчиками, подают на позиции обработки, регулирование которых в свою очередь осуществляют с учетом таких сигналов.

Основной недостаток вышеописанной технологии, известной из уровня техники, заключается в том, что передача сигналов сопряжена с нежелательно высокими затратами, поскольку сигналы инкрементального датчика приходится подавать на неподвижные порты обработки с поворотных держателей вращательного устройства. При этом проявляется еще один существенный недостаток: сигналы инкрементального датчика считываются по каналам звукопередачи в порты обработки с опозданием и к тому же подвергаются колебаниям. Указанные неточности сказываются на процессе обработки в отдельных позициях обработки, что в свою очередь приводит к неудовлетворительному качеству обработки поверхности деталей.

В основе настоящего изобретения лежит задача разработки устройства, аналогичного вышеуказанным устройствам, известным из уровня техники, но отличающегося одинаковым качеством обработки поверхности деталей, которое поддерживается постоянно. Для решения поставленной задачи предусмотрено устройство, отличительные признаки которого изложены в п.1 формулы изобретения. Преимущественные конструктивные формы и прочие предпочтительные варианты воплощения изобретения описываются в нижеследующих зависимых пунктах формулы.

Устройство для механической обработки поверхности деталей согласно изобретению предусматривает заданное количество технологических операций в позициях обработки, а также предусматривает наличие подающего устройства, отвечающего за продвижение деталей в процессе обработки, с помощью которого детали транспортируются в заданные позиции. При помощи центрального блока управления осуществляют синхронизацию движений подающего устройства и процессов обработки в какой-либо позиции, поскольку через него задают шаг для каждой позиции обработки, соотносимый с движением обрабатываемой детали и позволяющий регулировать сам процесс обработки.

Таким образом, основополагающая идея изобретения состоит в том, чтобы через центральный блок управления синхронизировать позиции обработки с движениями подающего устройства. За счет этого уменьшается не только сложность передачи информации между позициями обработки и подающим устройством, но также с помощью задавания шага через центральный блок управления становится возможной точная регулировка позиций обработки. Устраняются неточности, вызываемые разницей во времени передачи позиционных сигналов. Через центральный блок управления посредством генерации надлежащих стартовых сигналов и установки продолжительности передачи шага на позицию обработки определяют начало и продолжительность осуществляемых операций обработки деталей.

Устройство, выполненное в соответствии с настоящим изобретением, может использоваться для выполнения различных операций обработки поверхности деталей. В особенности настоящее устройство может использоваться для штамповки осесимметричных деталей, которые доставляют к позициям их обработки при помощи вращательного устройства. При этом указанные детали вращаются вокруг своей оси симметрии.

В наиболее предпочтительном конструктивном варианте изобретения посредством центрального блока управления направляющую частоту генерируют в форме шага. При помощи направляющей частоты управляют не только позициями обработки и подающим устройством, но и приводными механизмами, вращающими детали на вращательном устройстве. За счет данного отличительного признака (направляющей частоты) поддерживают простую и точную синхронизацию позиций обработки и элементов подающего устройства.

Согласно другому предпочтительному варианту воплощения изобретения посредством центрального блока управления генерируют индивидуальный шаг для каждой позиции обработки детали. Этот шаг формируют из последних зарегистрированных позиционных значений и времени регистрации при подаче соответствующей обрабатываемой детали.

В случае, если подающее устройство применяют в качестве вращательного, с помощью инкрементальных датчиков актуальные положения вращающихся на вращательном устройстве осесимметричных деталей воспринимаются как позиционные значения. При этом генерируемые сигналы инкрементального датчика передают на позиции обработки к их портам управления не напрямую. Кроме того, посредством центрального блока управления из позиционных значений и времени регистрации этих значений генерируют шаг соответственно для позиции обработки. Сформированный таким образом шаг учитывает также колебания вращательных движений обрабатываемой детали, причем с помощью этого шага достигают точной настройки позиции обработки.

Колебания и погрешности позиционирования при движении вращательного устройства могут компенсироваться. Кроме того, компенсируются производственные допуски данного устройства.

Погрешности позиционирования и производственные допуски компенсируют, в частности, за счет заданных стартовых сигналов для соответствующего шага. В процессе обработки колебания при движении вращательного устройства самостоятельно компенсируются за счет соответствующих преимуществ шага. Подобные производственные допуски регистрируют в процессе калибровки, для того чтобы они по возможности оптимально соответствовали генерируемому в центральном блоке управления шагу, и впоследствии эти производственные допуски исключают.

В случае, если подающее устройство функционирует в качестве вращательного устройства, позиции обработки выполняют функции печатающих элементов и процесс калибровки осуществляется следующим образом. Осесимметричные исходные детали располагают на поворотных держателях вращательного устройства и доставляют к отдельным печатающим элементам. При этом базовые детали доставляют ко всем без исключения печатающим элементам, при помощи которых на них наносят соответствующие штрихи. Вслед за этим за счет анализа штриха определяют технологический допуск вращательного устройства, где учитывается вращательное движение данного аппарата. Простейший способ проведения подобного рода анализа - это разрезание осесимметричных базовых заготовок. Соответственно, боковые поверхности базовых заготовок располагают в одной плоскости, с тем чтобы обеспечить возможность анализа ранее нанесенных штриховых знаков под микроскопом.

Шаг, кроме того, может быть сформирован в форме последовательности счетных импульсов, возникающих в генераторе частоты для настройки позиций обработки, исходя из командных (управляющих) импульсов центрального блока управления.

Выходящие сигналы генераторов частоты воспринимаются центральным блоком управления. В блоке управления данные выходящие сигналы образуют входные величины цепей автоматического регулирования для генерирования счетных импульсов отдельных позиций обработки. Таким образом, помимо прочего, компенсируют колебания цикла центрального блока управления и колебания выходящих сигналов генераторов частоты, обусловленные конструкционными причинами.

В дальнейшем суть изобретения более наглядно поясняется на соответствующих чертежах:

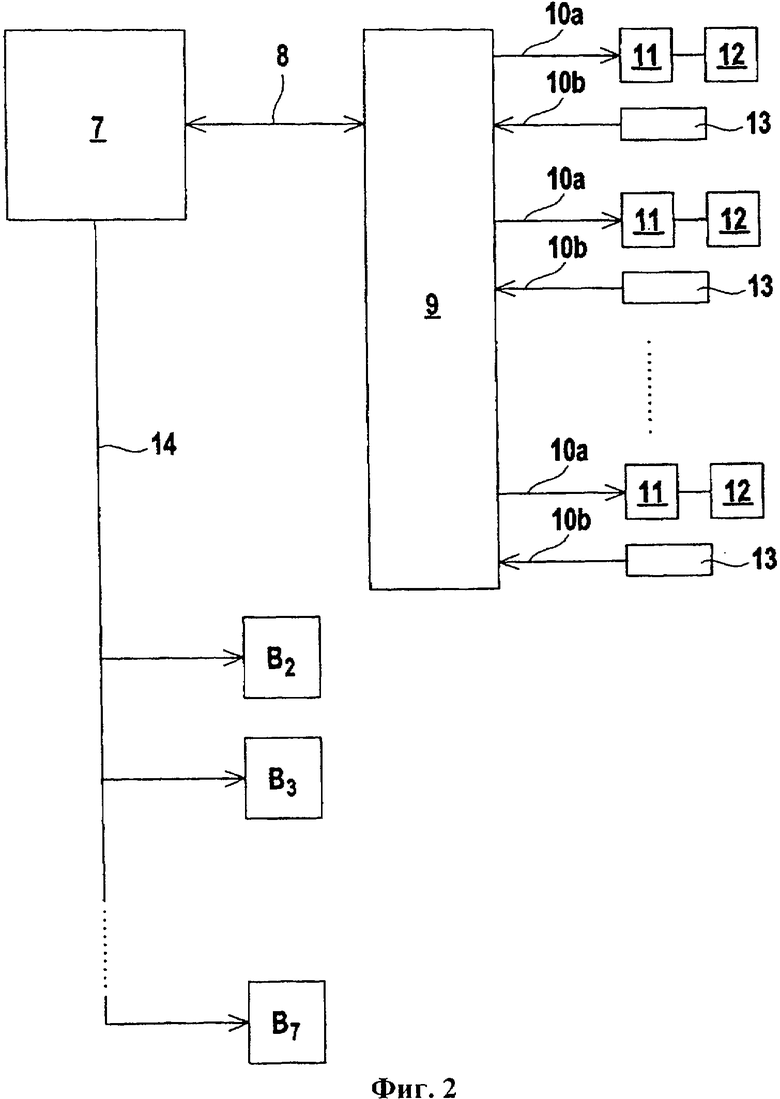

Фиг.1: Схематичное изображение конструктивного воплощения устройства для механической обработки поверхности деталей.

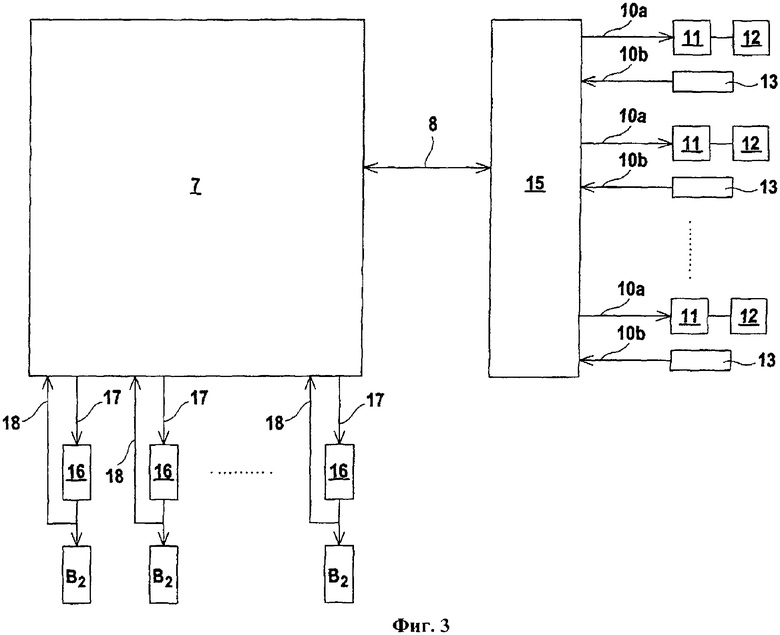

Фиг.2: Блок-схема компонентов первого варианта управления устройством, проиллюстрированным на Фиг.1.

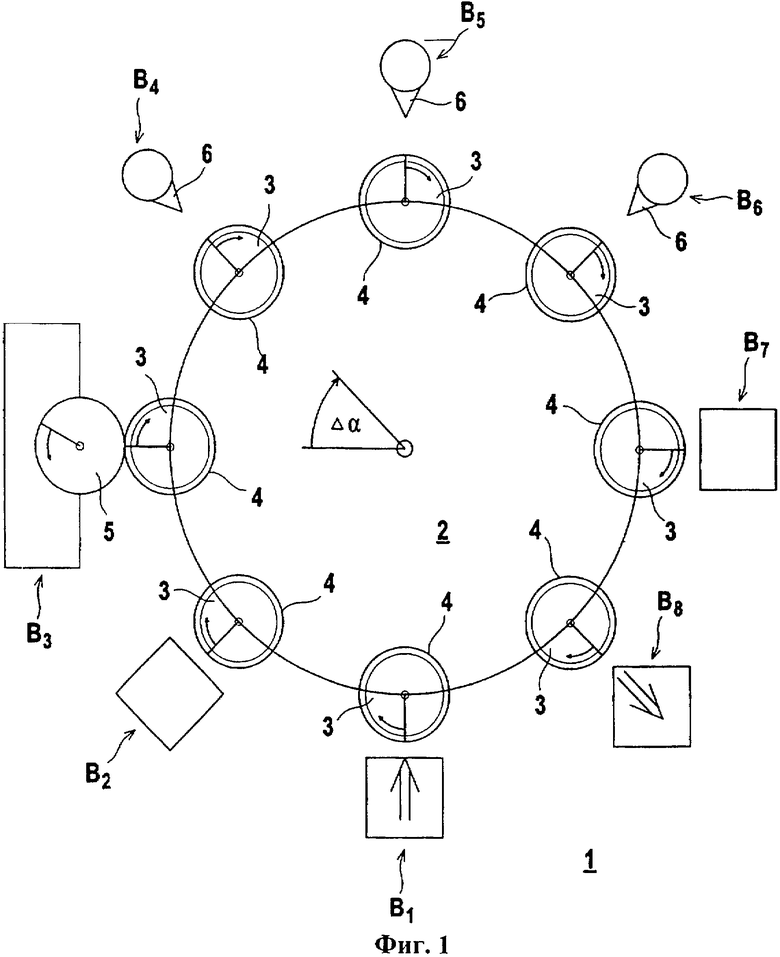

Фиг.3: Блок-схема компонентов второго варианта управления устройством, проиллюстрированных на Фиг.2.

На Фиг.1 схематично изображена конструкция устройства 1 для механической обработки поверхности деталей 3. Устройство 1 оснащено подающим устройством 2, посредством которого детали 3 транспортируют к различным позициям обработки В1-В8.

В представленном варианте подающее устройство представлено в виде вращательного устройства 2, на котором по кругу размещают в совокупности восемь обрабатываемых деталей. В соответствии с количеством деталей 3, располагаемых на поворотном столе, предусмотрено восемь позиций обработки В1-В8, также размещенных по окружности на вращательном устройстве 2. С помощью подающего привода, не показанного на чертеже, вращательное устройство 2 перемещают под углом α=45°, за счет чего одновременно все детали 3 на данном аппарате 2 транспортируют к следующей позиции обработки.

В данном случае обрабатываемые детали 3 имеют осесимметричную форму и могут быть представлены в виде банок для напитков, кубков или бутылок для напитков. Осесимметричные детали 3 крепят на поворотных держателях 4. Поворотные держатели 4 приводят в действие приводными механизмами, не изображенными на Фиг.1, таким образом, что детали 3 вращаются вокруг своей оси симметрии. Приводные механизмы тесно связаны с поворотными держателями 4 и поэтому при вращательном движении вращательного устройства 2 вращаются вместе с ним.

В вышеописанном варианте устройство 1 применяют для нанесения штампов на детали 3, совершающие вращение на вращательном устройстве 2. При этом одна из позиций обработки В1 становится позицией загрузки, через которую детали 3 подводят к вращательному устройству 2. Одна из позиций обработки В8 выступает в качестве позиции разгрузки, посредством которой собирают обрабатываемые детали 3, поступающие с вращательного устройства 2. Следующую позицию обработки В2 на подающем аппарате вращательного устройства 2 в позиции загрузки формируют из первого контрольного элемента, с помощью которого осуществляют предварительный контроль за обрабатываемыми деталями 3. Контрольный элемент может выполнять функцию системы обработки изображений.

В подающем аппарате вращательного устройства 2 за контрольным элементом располагают четыре позиции обработки В3-В6, выступающие в роли печатающих элементов. Первый печатающий элемент В3 действует при этом согласно упомянутому способу, например, при помощи него осуществляют трафаретную или офсетную печать, печать с упругих форм или глубокую печать. Для этого печатающий элемент В3 снабжают отдельным печатным валом, который позволяет наносить штампы на поверхность деталей 3.

Остальные три печатающих элемента В4-В6 также используют в соответствии с описанными способами. При этом элементы В4-В6 оснащают отдельной струйной печатной головкой 6. Чаще всего с помощью данных печатающих элементов на поверхность деталей 3 наносят печатные штампы разнообразных цветов. В принципе на данных позициях могут быть установлены устройства лазерной обработки или подобные им устройства.

В целях обеспечения контроля за обрабатываемыми деталями 3 предусматривают также еще один контрольный элемент, выступающий в роли последней позиции обработки В7 перед поступлением деталей в позицию разгрузки. В большинстве случаев данный контрольный элемент формируют в форме системы обработки изображений.

В целом конструкция устройства 1 может варьироваться исходя из формирования, количества и расположения позиций обработки В1-В8 на поворотном столе. В соответствии с этим вместо вращательных устройств 2 могут быть предусмотрены другие подающие устройства, как, например, линейные конвейеры.

На Фиг.2 изображен первый вариант воплощения компонентов управления устройством 1, показанным на Фиг.1. Управление приводными механизмами для вращения деталей 3, технологическими позициями В1-В8 для проведения процессов механической обработки, печатающими и контрольными элементами в приведенном варианте осуществляют посредством центрального блока управления 7. При этом центральный блок управления 7 оснащают микропроцессорной системой, не изображенной на чертеже. Кроме того, центральный блок управления 7 снабжают контактными соединениями в форме входов или выходов для объединения отдельных компонентов устройства 1. В центральном блоке управления 7 предусмотрен осциллятор, в котором генерируется направляющая частота. Предпочтительной является параметрическая регулировка направляющей частоты. В наиболее предпочтительном варианте осуществляют варьирование направляющей частоты за счет деления частоты.

Направляющую частоту, синхронизируемую в центральном блоке управления 7, расходуют для синхронизации приводных механизмов и позиций обработки В1-В8. Такого рода синхронизация позиций обработки В1-В8 с приводными механизмами необходима для того, чтобы точно разместить детали 3 в заданных положениях вращения соответствующей позиции обработки В1-В8, где затем в определенных позициях могут проводиться соответствующие процессы обработки деталей.

Как следует из Фиг.2, центральный блок управления 7 через соединение 8 связан с вычислительным блоком 9, посредством которого управляют движениями деталей 3 при их вращении на вращательном устройстве 2. Вычислительный блок аналогично центральному блоку управления 7 оснащают микропроцессорной системой и предусматривают определенную последовательность входов и выходов.

К вычислительному блоку через другие соединения 10а, 10b тесно примыкают приводные механизмы для обеспечения вращающихся движений деталей 3, которые соответственно формируют из усилителя 11, двигателя 12, а также инкрементального датчика 13, служащего для определения фактических положений вращения соответствующих держателей 4 деталей 3.

Кроме прочего, через соединение 14 к центральному вычислительному блоку 9 примыкают позиции обработки В1-В8.

В первом предпочтительном варианте вычислительный блок 9 располагают на вращательном устройстве 2, которое вращается вместе с ним. В этом случае другие соединения 10а, 10b применяют как соединительные звенья между вычислительным блоком 9, приводными механизмами и инкрементальными датчиками 13, так как приводные механизмы и инкрементальные датчики 13 вращаются вместе с вращательным устройством 2.

Между неподвижным центральным блоком управления 7 и вычислительным блоком 9 через соединение 8 осуществляется бесконтактная передача информации. В этом случае первые соединения 8 могут быть образованы из контактных колец, оптических линий передачи данных или подобного.

Во втором варианте вычислительный блок 9 делают стационарным. При этом соединения 8 имеют форму проводов, в то время как другие соединения 10а, 10b представляют собой беспроводные линии передачи данных.

Управление и регулировку приводных механизмов для обеспечения вращения деталей 3 осуществляют в зависимости от направляющей частоты. В принципе, при этом могут быть установлены приводные механизмы соответствующих шаговых двигателей. В большинстве случаев регулировка положения приводных механизмов осуществляется с учетом сигналов, генерируемых соответствующим инкрементальным датчиком 13.

Для синхронизации позиций обработки В1-В8 с приводными механизмами процессы обработки в соответствующих позициях В1-В8 регулируют преимущественно за счет направляющей частоты. При этом через центральный блок управления 7 в зависимости от определенных положений вращения обрабатываемых деталей стартовые сигналы считывают и подают на соответствующие позиции обработки В1-В8 для запуска процессов обработки. Далее продолжительность одного процесса обработки задают через центральный блок управления 7 вследствие того, что направляющую частоту сообщают данной позиции обработки В1-В8 только в соответствующий интервал времени.

В позициях обработки В1-В8, выполненных в виде контрольных устройств, контроль за деталями 3 осуществляют при помощи направляющей частоты. В контрольном устройстве, выполняющем функцию системы обработки изображений, направляющая частота служит для запуска передачи изображений. Для запуска опорных изображений с помощью направляющей частоты активируют и деактивируют счетчики, в то время как при запуске подвижных изображений направляющая частота задает частоту передачи изображений. В целом посредством направляющей частоты могут регулироваться и иные контрольные устройства, оснащенные стробоскопами и аналогичными приборами.

Что касается позиций обработки В1-В8, выступающих в качестве печатающих элементов, процессы обработки в этих позициях регулируют с учетом направляющей частоты. Если речь идет о печатающем элементе с печатным валом 5, то его движение также задается в соответствии с направляющей частотой. В особенности, последнюю применяют для настройки счетчиков и регулируют в зависимости от счетных сигналов прижимающего усилия и печати печатного вала 5 на соответствующей детали 3.

У бесконтактных печатных элементов функционирование струйных печатных головок 6 определяется направляющей частотой. При этом направляющую частоту сообразно приводят в соответствие с выходной частотой струйных капель, так называемой растровой частотой струйной печатной головки 6.

При этом, во-первых, направляющая частота может выбираться таким образом, что она будет прямо соответствовать растровой частоте. Во-вторых, может быть выбрана направляющая частота, более высокая, чем растровая, где направляющая частота, к примеру, на один фактор 2N (N=1, 2...) выше растровой частоты. Вследствие этого прежде всего офсетные значения процессов печати подвергаются лучшей юстировке с различными струйными печатными головками 6. В приведенном выше примере с направляющей частотой, большей на фактор 2N, офсетную печать осуществляют в двух различных цветах и при помощи двух различных струйных печатных головок 6 с разрешением 1/2N.

На Фиг.3 изображен еще один вариант воплощения компонентов управления устройством 1, ранее представленных на Фиг.1. Компоненты имеют во многом сопоставимую конструкцию и функции, аналогичные функциям, проиллюстрированным применительно к варианту воплощения изобретения, показанному на Фиг.2.

Согласно варианту, проиллюстрированному на Фиг.3, центральный блок управления 7 соединяют с блоком обработки результатов 15 посредством первых соединений 8, причем конструкция блока управления результатов 15 аналогична конструкции вычислительного блока 9.

Аналогично варианту, представленному на Фиг.2, приводные механизмы и инкрементальные датчики 13 примыкают к блоку обработки результатов 15 посредством соединений 10а, 10b. Другая аналогия с вариантом воплощения изобретения, представленным на Фиг.2, состоит в том, что блок обработки результатов 15 размещают на вращательном устройстве 2 либо устанавливают стационарно. Соответственно либо соединения 8, либо соединения 10а, 10b формируют в виде бесконтактных путей передачи данных, а в другом варианте соединения 10а, 10b, 8 формируют в виде проводов.

Управление приводными механизмами вращения деталей 3 осуществляют в соответствии с сигналами определенных инкрементальных датчиков 13, расположенных над блоком обработки результатов 15. Преимущественно в блоке обработки результатов 15 интегрируют контуры позиционного регулирования для управления приводными механизмами.

Помимо указанного, сигналы инкрементальных датчиков 13 непрерывно улавливают и запоминают посредством блока обработки результатов 15. При этом применяют циклическую и детерминистическую выборку инкрементальных датчиков 13, заключающуюся в том, что не только соответствующие позиционные значения, но и временные периоды учета этих значений определяют и сохраняют в памяти блока обработки результатов 15 в виде баз данных.

Исходя из этих баз данных в центральном блоке управления 7 генерируют индивидуальный шаг для каждой позиции обработки деталей В1-В8. При этом, в первую очередь, шаг регистрируют посредством центрального блока управления 7. Затем из баз данных для инкрементальных датчиков 13, присоединенных к детали 3, генерируют шаг, следующий сигналам инкрементального датчика 13. Благодаря этому управление позицией обработки В1-В8 осуществляют синхронно с вращением соответствующей детали 3. Так как базы данных содержат позиционные значения и временные периоды учета позиционных значений инкрементального датчика 13, движение последнего является полностью управляемым, причем прежде всего учитываются колебания сигналов.

При помощи индивидуального шага для соответствующей позиции обработки В1-В8, генерируемого с учетом вышеуказанных сигналов, обеспечивают процесс обработки, синхронизированный с вращением детали 3.

В представленном варианте позициям обработки В1-В8 предшествуют генераторы частоты 16, соединяемые с центральным блоком управления 7 с помощью соединительного провода 17. Выходящие сигналы генераторов частоты 16 имеют еще дополнительные пути сообщения с центральным блоком управления 7 через соединительный провод 18.

Шаг, генерируемый для позиции обработки, состоит из пяти счетных импульсов, возникающих в соответствующем генераторе частоты 16 с учетом командных (управляющих) импульсов, генерируемых в центральном блоке управления 7. В свою очередь посредством генератора частоты 16 с помощью счетных импульсов управляют процессами обработки деталей в определенны позициях обработки В1-В8 в соответствии с примером на Фиг.2.

Отражающиеся выходящие сигналы генератора частоты 16 используют в большинстве случаев для коррекции ошибок, которые могут возникать вследствие колебаний в процессе цикла центрального блока управления 7 или колебаний выходных сигналов генератора частоты 16, обусловленных элементами конструкции. При этом отражающиеся выходящие сигналы генератора частоты 16 образуют фактические значения для цепи автоматического регулирования, которые сопоставляют с заданными величинами в центральном блоке управления 7. Периоды между счетными импульсами, генерируемыми в генераторах частоты, значительно меньше, чем продолжительность цикла центрального блока управления 7.

Основные компоненты устройства

(1) Основное устройство обработки

(2) Вращательное устройство

(3) Деталь

(4) Держатель

(5) Печатный вал

(6) Струйная печатная головка

(7) Центральный блок управления

(8) Соединение

(9) Вычислительный блок

(10а, 10b) Соединение

(11) Усилитель

(12) Двигатель

(13) Инкрементальный датчик

(14) Соединение

(15) Блок обработки результатов

(16) Генератор частоты

(17) Соединительный провод

(18) Соединительный провод

В1-В8 - Позиции обработки

Изобретение относится к устройствам для механической обработки поверхности деталей. Устройство (1) для механической обработки поверхности деталей (3) содержит позиции обработки (В1-В8) с заданным числом технологических операций и подающее устройство, обеспечивающее движение заготовок к позициям обработки. При помощи подающего устройства детали поступают в позиции обработки (В1-В8). Устройство содержит центральный блок управления, посредством которого технологические операции в позициях обработки (В1-В8) синхронизируются с движением подающего устройства согласно программированию цикла. Изобретение позволяет управлять каждой технологической операцией механической обработки и соотносить ее с перемещением детали (3), проходящей обработку на каждой из позиций обработки (В1-В8), управляемой центральным блоком управления. 2 н. и 27 з.п. ф-лы, 3 ил.

| US 5193456 А, 16.03.1993 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE 3729911 A1, 23.03.1989 | |||

| Устройство импульсно-фазового управления тиристорным выпрямителем | 1980 |

|

SU920564A1 |

| УСТРОЙСТВО для ОБЕЗВОЖИВАНИЯ ВОЛОКНИСТОЙ | 0 |

|

SU297204A1 |

| Устройство для маркировки цилиндрических изделий | 1976 |

|

SU654455A1 |

Авторы

Даты

2008-08-27—Публикация

2003-06-06—Подача