Изобретение относится к строительным материалам и может быть использовано для изготовления изделий из бетона в гражданском и промышленном строительстве, а также при возведении сооружений специального назначения.

Известна сырьевая смесь для изготовления высокопрочного бетона [Ю.М.Баженов. Технология бетона. Издательство Ассоциации строительных вузов [АСВ], Москва, 2002 г., с.377], содержащая портландцемент, кремнеземсодержащий компонент, песок, щебень, силикатную муку, добавку и воду.

Недостатком данного технического решения является пониженная трещиностойкость и морозостойкость.

Известна сырьевая смесь для изготовления высокопрочного бетона [RU, №2256629, С04В 28/04, 20.07.2005 г.], содержащая портландцемент, песок, щебень, кремнеземсодержащий компонент, представленный золем кремниевой кислоты Н2SiO3 с плотностью ρ=1,014 г/см3, рН 5...6, добавку «ДЭЯ-М» и воду.

Недостатком данного технического решения является недостаточная трещиностойкость и морозостойкость.

Наиболее близким по технической сущности к заявляемому изобретению является высокопрочный бетон [RU, №2256630, С04В 28/04, 20.07.2005 г.], содержащий портландцемент, песок, щебень, кремнеземсодержащий компонент, представленный золем кремниевой кислоты Н2SiO3 с плотностью ρ=1,014 г/см3, рН 5...6, добавку - калий железистосинеродистый K4Fe(CN)6 и воду при следующем соотношении компонентов, мас. %:

Недостатком данного технического решения является недостаточная трещиностойкость, а также пониженная морозостойкость.

Задачей, на решение которой направлено изобретение, является создание высокопрочного бетона с повышенной трещиностойкостью и повышенным значением морозостойкости.

Поставленная задача достигается тем, что высокопрочный бетон содержит портландцемент, песок, щебень, добавку и воду. Новым, по сравнению с высокопрочным бетоном, выбранным за прототип, является то, что добавка представлена золем берлинской лазури, характеризуемым плотностью ρ=1,013 г/см3, рН 4,7...5,3, при следующем соотношении компонентов, мас.%:

Золь берлинской лазури, характеризуемый плотностью ρ=1,013 г/см3, рН 4,7...5,3, в твердеющей системе будет способствовать повышению гидратационной активности цемента. Это происходит благодаря введению в систему структурного элемента, характеризуемого повышенной внутренней и внешней поверхностной энергией, что подтверждено данными физико-химических исследований (рентгенофазовый анализ и дифференциально-термический анализ), с образованием тоберморитоподобных гидросиликатов типа CSH (I) d/n=3,07; 2,80; 1,83 и гидросиликатов, представленных гиллебрандитом 2CaO·SiO2·H2O d/n=12,60; 3,34; 2,92, которые имеют слоистую и волокнистую структуру. По данным дифференциально-термического анализа эндоэффект в области температур ≈520°С. Эта реакция, характерная для разложения Са(ОН)2, сопровождается большей на 17 отн.% потерей массы у активированного цемента, по сравнению с контрольным бездобавочным составом, что подтверждает большую степень гидратации активированного цемента.

Присутствие указанных минералов способствует повышению прочности бетона, и особенно прочности при изгибе, что и обеспечивает повышение трещиностойкости камня, которое оценивается отношением Rизг/Rсж, а также повышенное количество образующихся гидратных новообразований способствует уплотнению структуры камня и, как следствие, повышению морозостойкости бетона.

На дату подачи заявки, по мнению авторов и заявителя, заявляемый высокопрочный бетон не известен и данное техническое решение обладает мировой новизной.

Заявляемая совокупность существенных признаков проявляет новое свойство в присутствии золя берлинской лазури, характеризуемого плотностью ρ=1,013 г/см3, рН=4,7...5,3, а именно, увеличивает трещиностойкость материала на 23% до значения Rизг./Rсж=0,21, а также повышает морозостойкость материала в два раза до значения 600 циклов, по сравнению с контрольным бездобавочным составом.

Смесь, включающая портландцемент, песок, щебень и добавку, представленную золем берлинской лазури, характеризуемым плотностью ρ=1,013 г/см3, рН 4,7...5,3, обеспечила получение высокопрочного бетона, характеризуемого повышенным значением трещиностойкости и морозостойкости.

По мнению заявителя и авторов, заявляемое изобретение соответствует критерию охраноспособности - изобретательский уровень.

Заявляемое изобретение промышленно применимо и может быть использовано в гражданском и промышленном строительстве, а также при возведении сооружений специального назначения.

Готовят сырьевую смесь золь берлинской лазури, характеризуемый плотностью ρ=1,013 г/см3, рН 4,7...5,3, следующим образом:

0,1 см3 насыщенного на холоде раствора FeCl3 вводят в 100 см3 воды. В разбавленный раствор вводят при взбалтывании 1 каплю 20%-ного раствора К4[Fe(CN)6]. Образуется золь берлинской лазури (хлорид гексоцианоферрата железа (III)) синего цвета.

Отдозированный золь берлинской лазури (хлорид гексоцианоферрата железа (III)) {mFe4[Fe(CN)6]·nFe3+(3n-x)Cl-}x+...×Cl- [М.С.Барвинок, Т.Ф.Гарбудова «Коллоиды» Л., ЛИИЖТ, 1970. - 16 с.; Н.В.Коровин «Общая химия» М., «Высшая школа», 2000. - 558 с.] помещают в отдозированную воду. Отдозированные компоненты сырьевой смеси: портландцемент М400, песок - Мкр.=2,1, щебень фр. 5-10 мм и воду, содержащую отдозированную добавку - золь берлинской лазури, помещают в бетоносмеситель, где осуществляется перемешивание компонентов и приготовление бетонной смеси, из которой изготавливают требуемые бетонные изделия и образцы для контроля качества по параметрам трещиностойкости и морозостойкости.

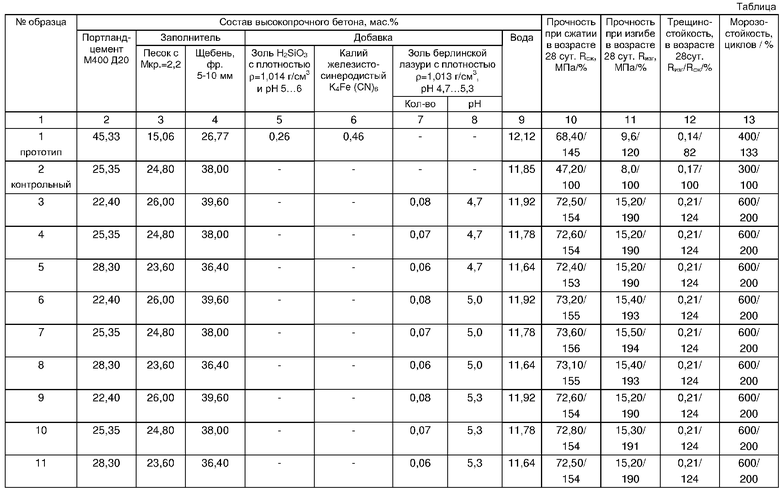

Твердение бетона осуществлялось в нормальных условиях и результаты испытаний, согласно ГОСТ 10180-90 «Методы определения прочности по контрольным образцам», ГОСТ 10060.0-95 «Методы определения морозостойкости», представлены в таблице.

Анализ данных, представленных в таблице, показывает, что предлагаемый высокопрочный бетон по данному изобретению характеризуется повышенной трещиностойкостью материала на 23% до значения Rизг./Rсж=0,21, а также повышенной морозостойкостью материала в два раза до значения 600 циклов по сравнению с контрольным бездобавочным составом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2010 |

|

RU2433098C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2012 |

|

RU2515250C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2014 |

|

RU2579837C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2019 |

|

RU2705114C1 |

| Высокопрочный бетон | 2022 |

|

RU2781587C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2006 |

|

RU2323910C1 |

| Высокопрочный бетон | 2022 |

|

RU2778220C1 |

| БЕТОННАЯ СМЕСЬ | 2016 |

|

RU2632082C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2012 |

|

RU2505500C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2004 |

|

RU2256630C1 |

Изобретение относится к составу высокопрочного бетона и может быть использовано для изготовления изделий в гражданском и промышленном строительстве, а также при возведении сооружений специального назначения. Технический результат - увеличение трещиностойкости, а также повышение морозостойкости бетона. Высокопрочный бетон содержит, мас.%: портландцемент 22,40-28,30, песок 23,60-26,00, щебень 36,40-39,60, золь берлинской лазури с плотностью ρ=1,013 г/см3, рН 4,7...5,3 - 0,06-0,08, вода 11,64-11,92. 1 табл.

Высокопрочный бетон, включающий портландцемент, песок, щебень, добавку и воду, отличающийся тем, что в качестве добавки использован золь берлинской лазури, характеризуемый плотностью ρ=1,013 г/см3, рН 4,7...5,3 при следующем соотношении компонентов, мас.%:

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2004 |

|

RU2256630C1 |

| КОНЦЕНТРИРОВАННАЯ СУСПЕНЗИЯ ОСАЖДЕННОЙ ДВУОКИСИ КРЕМНИЯ, СПОСОБЫ ЕЕ ПРИГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЕ ЭТОЙ СУСПЕНЗИИ | 1995 |

|

RU2137711C1 |

| RU 2058947 C1, 27.04.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО ЦЕМЕНТНОГО БЕТОНА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2106327C1 |

| КОМПОНОВКА КРЕСЕЛ С ОБЩИМ ВХОДОМ | 2015 |

|

RU2684984C2 |

| АППАРАТ ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ И ПОЛУФАБРИКАТА | 0 |

|

SU278006A1 |

| БАЖЕНОВ Ю.М | |||

| Технология бетона | |||

| - М.: АСВ, 2000, с.377. | |||

Авторы

Даты

2008-08-27—Публикация

2006-12-11—Подача