Изобретение относится к строительству, в частности к способам изготовления особо прочных цементных бетонов классов B 105-B 135 и выше, применяемых в конструкциях атомных электростанций /АЭС/, высотных зданий, сооружений гражданской обороны, гидротехнических сооружений и туннелях различного назначения.

Известен способ изготовления высокопрочного цементного бетона с прочностью до 110 МПа, включающий приготовление бетонной смеси из портландцемента марки М 700 (685 кг/м3), базальтового щебня, речного песка, пластифицирующей добавки ССБ при водоцементном отношении В/Ц = 0,26 и жесткости смеси 240 с, послойную укладку бетонной смеси в форму, уплотнение слоев смеси пригрузом и твердение. (О. Я. Берг, Е.Н. Шербаков, Г.Н. Писаренко, Высокопрочный бетон. М.: Стройиздат, 1971, с. 52 - 56).

Недостаток этого технического решения заключается в том, что бетонная смесь в указанном способе изготовления цементного бетона является особо жесткой, и практическое использование ее в бетонных и железобетонных изделиях нецелесообразно.

Кроме того, воспроизводство составов смеси для получения прочности бетона свыше 100 МПа невозможно из-за отсутствия количественных характеристик механических свойств компонентов, составляющих бетонную смесь.

Известен также способ изготовления высокопрочного цементного бетона с прочностью 150 - 160 МПа, включающий приготовление бетонной смеси из вяжущего в виде высокопрочного и быстротвердеющего портландцемента и кварцевой муки, заполнителей в виде высокопрочных кварцевых и кремнесодержащих пород максимальной крупностью 8 мм и суперпластификатора, укладку и твердение в автоклаве при следующих режимах:

выдержка при температуре 15 - 20oC 8 - 10 ч.;

подъем температуры до 60oC со скоростью 0,7oC/мин 1 - 2 ч.;

выдержка при температуре 60oC и давлении в автоклаве 0,1 - 0,2 МПа /1-й этап/ 5 - 8 ч.;

подъем температуры до 180 - 200oC и давления до 1,0 МПа 4 - 6 ч.;

выдержка при температуре 180 - 200oC и давлении до 2,0 МПа 15 ч.;

выдерживание образцов после автоклавной обработки при температуре около 20oC и относительной влажности 100% 7 сут.

Технологическая линия для изготовления высокопрочного цементного бетона по указанному способу, включающая такие типовые элементы, как дробилки для заполнителей, дозирующие устройства и смеситель, дополнительно содержит автоклав с терморегуляторами (Tognon G., Urstella P. and Copetti G. Design and properties of concrete with strength over 1500 kg/sm3. Gournal of American Concrete Jnstitute, 180, 1977, N 3, pp. 171 - 178).

Однако при получении высоких прочностных характеристик бетона указанная технология имеет недостатки, она - энергоемкая, длительная и дорогостоящая.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления особо прочного цементного бетона, включающий приготовление бетонной смеси из мелкого и крупного заполнителей /кварцевый песок и базальтовый щебень/, высокопрочного цемента, суперпластификатора и воды затворения, укладку бетонной смеси и твердение. Бетонную смесь укладывают в формы в четыре слоя, каждый из которых уплотняют пригрузом в 2,0 МПа. Уплотнение повторяют через 30 мин. Твердение образцов осуществляют в три этапа: первые сутки при температуре 5oC, последующие 6 сут. при температуре 10oC, последующие 35 сут. при температуре 20oC. 28 сут. от начала изготовления образцы твердели в воде. (Walz K, Uber die Hersteellung von Beton hochster Festig keit Beton, 16, 1966, H. 8. ss. 320 - 321).

Недостатком указанного способа изготовления особо прочного цементного бетона является то, что он сложен, энергоемок, длителен по времени и дорогостоящий.

Наиболее близкая по технической сущности и достигаемому результату линия изготовления особо прочного цементного бетона содержит дробильные установки для мелкого и крупного заполнителей, дозаторы для компонентов бетонной смеси, смеситель с принудительным перемешиванием, средства транспортировки бетонной смеси и укладки ее в конструкции с возможностью выдерживания в заданном режиме (см. авторское свидетельство СССР N 478726, B 28 B 5/04, 1973).

Недостатком данной технологической линии являются низкие ее производительность и надежность.

В основу настоящего изобретения поставлена задача повышения прочности цементного бетона и упрочнения технологии изготовления особо прочного цементного бетона со снижением себестоимости его изготовления за счет выбора оптимальных параметров, составляющих бетонной смеси и использования стандартного оборудования на бетонных заводах.

Сущность изобретения состоит в том, что в новом способе изготовления особо прочного цементного бетона, включающем приготовление бетонной смеси из мелкого и крупного заполнителей, высокопрочного цемента, суперпластификатора и воды затворения, укладку бетонной смеси, ее уплотнение и твердение с выдержкой температурных и временных режимов, заполнители предварительно подготавливают с удалением слабых зерен, посторонних примесей и с разделением на фракции, при этом в качестве мелкого заполнителя используют песок и показателем дробимости 5 - 30%, а в качестве крупного заполнителя - щебень фракций 5 - 10 мм или 5 - 10 и 10 - 20 мм в соотношении 30 - 50% и 50 - 70% соответственно с показателем дробимости 4 - 8% при объемном соотношении цемента, песка и щебня

Vц:Vп:Vщ = 1,0 : /1,0 - 1,45/:/2,0 - 3,0/,

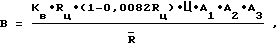

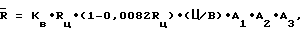

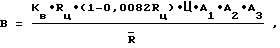

причем количество воды затворения определяют по следующей зависимости:

где - проектная прочность бетона, МПа;

- проектная прочность бетона, МПа;

Rц - активность цемента, МПа;

Kв - поправочный коэффициент удобоукладываемости бетонной смеси, равный 1,15 для жесткой смеси и 1,05 для литой;

Ц - расход цемента, кг/м3;

A1 - коэффициент, учитывающий фактическую прочность песка, определяемую по показателю дробимости, равный 0,92 - 1,1;

A2 - коэффициент, учитывающий фактическую прочность щебня, определяемую по показателю дробимости, равный 0,9 - 1,07;

A3 - коэффициент, учитывающий состояние поверхности и загрязненность мелкого заполнителя, равный 0,87 - 1,0 для природного песка и 1,0 для дробленного песка,

водоцементное отношение при этом выдерживаю в пределах В/Ц = 0,24 - 0,28, суперпластификатор вводят в смесь в количестве 0,5 - 1,0% от массы цемента, приготовленные компоненты бетонной смеси подают в бетоносмеситель, заполняют его водой затворения, принудительно перемешивают приготовленную бетонную смесь, укладывают в конструкцию и выдерживают в заданном режиме.

В новой технологической линии изготовления особо прочного цементного бетона, содержащей установленные по ходу технологического процесса дробильные установки для мелкого и крупного заполнителей, дозаторы для компонентов бетонной смеси, смеситель с принудительным перемешиванием, средства транспортировки компонентов бетонной смеси, а также бетонной смеси и укладки ее в конструкции с возможностью выдерживания в заданном режиме, дробильные установки выполнены в виде двух устройств для сухого обогащения мелкого и крупного заполнителей и разделения их на фракции, которые установлены перед дозаторами для компонентов бетонной смеси и соединены с ними транспортерами.

Кроме того, устройство для сухого обогащения и разделения на фракции мелкого и крупного заполнителей выполнено из последовательно соединенных между собой вентилятора высокого давления с накопительной камерой, внутри которой установлены нагреватели, накопительной камеры с разгонной трубой, на которой установлен загрузочный патрубок, разгонной трубы с разделительной камерой, в которой установлена отбойная плита стаканного типа, при этом разделительная камера в своей нижней части через упругие связи соединена с бункером, внутри которого установлены вибратор, закрытый сверху перегородкой, и сито между перегородкой и отбойной плитой с возможностью образования двух выгрузочных патрубков, подситового пространства, соединенного трубопроводом с аспирационной системой, и выделения требуемых фракций заполнителей.

При этом прозоры в ситах для мелкого и крупного заполнителей выполнены равными от 1,0 до 5,0 мм и от 5,0 до 20,0 мм соответственно.

Представленная выше совокупность существенных признаков направлена на достижение технического результата и находится в причинно-следственной связи с ним, т.к. позволяет

повысить прочность цементного бетона, так как заполнители предварительно подготавливают с удалением слабых зерен, посторонних примесей и с разделением на фракции, а также используют их с оптимальным показателем дробимости при определенном объемном соотношении цемента, песка и щебня, при определенном количестве суперпластификатора и воды затворения при водоцементном отношении, равном В/Ц = 0,24 - 0,28;

упростить технологию изготовления особо прочного цементного бетона, так как в технологической линии использованы в основном стандартное оборудование и оптимально подобранная по компонентам бетонная смесь, что позволит снизить себестоимость изготовления бетона.

Кроме того, изобретение является промышленно применимым, так как может быть использовано в строительстве.

Таким образом, можно сделать вывод, что заявленное техническое решение соответствует условиям патентоспособности изобретения.

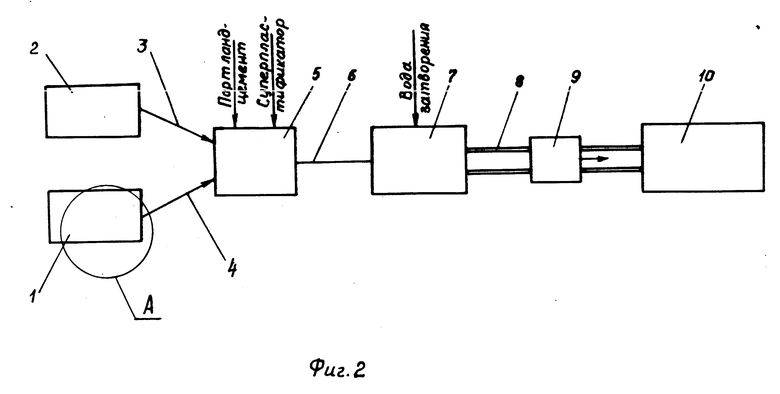

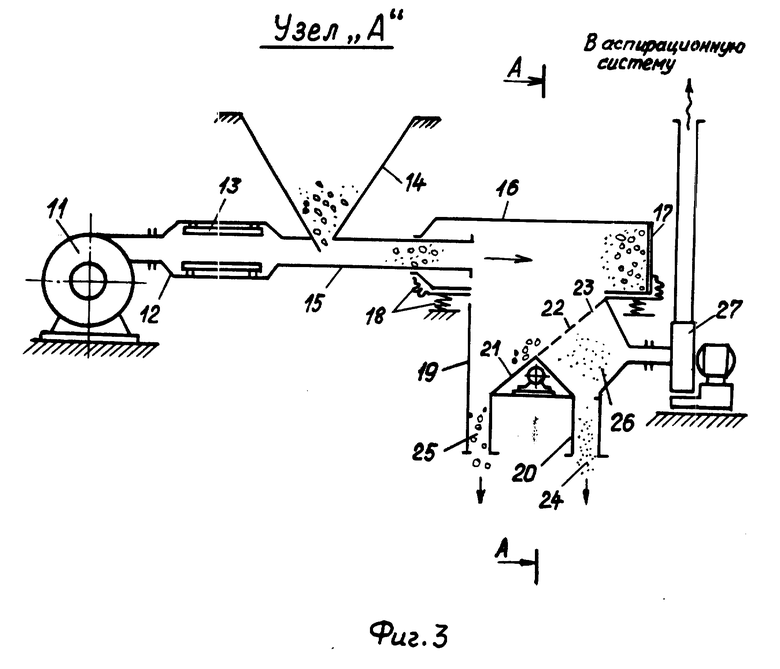

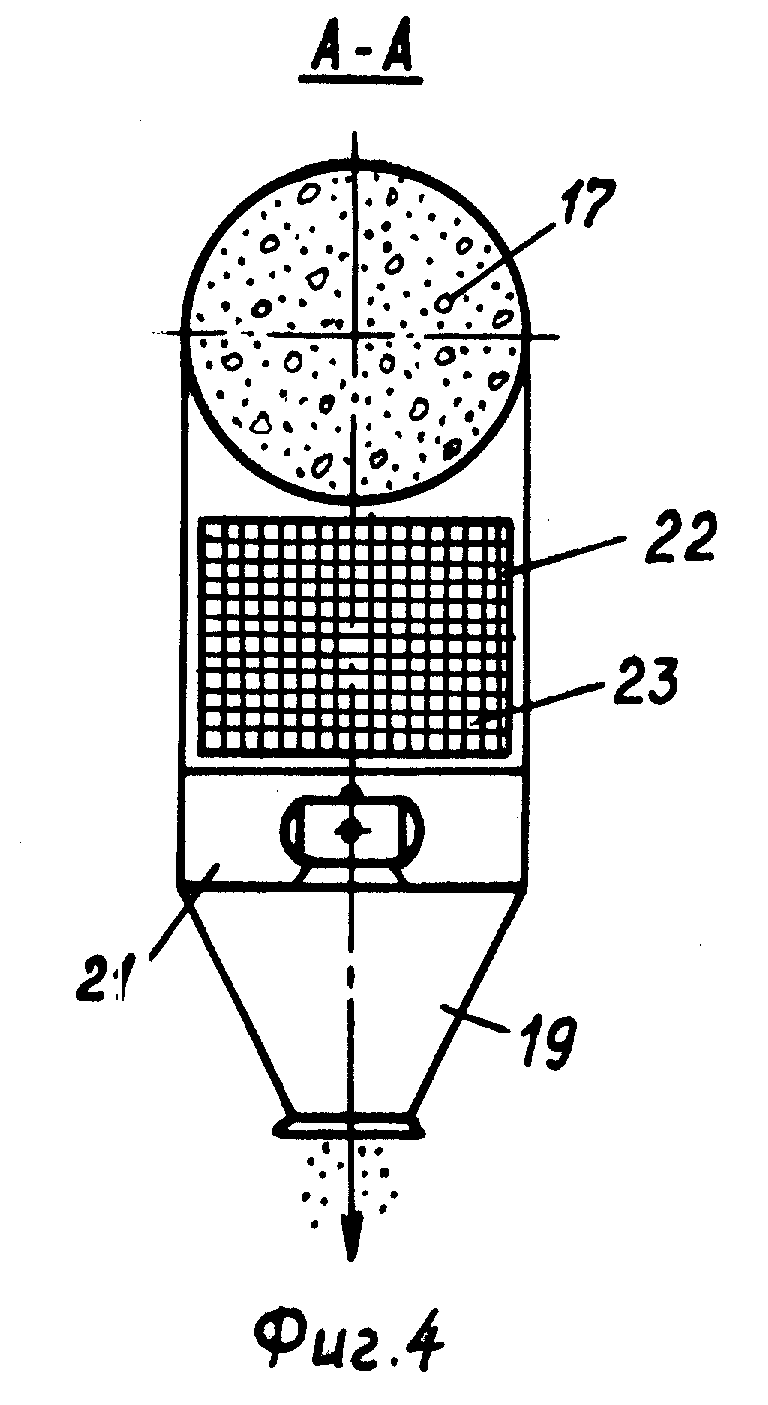

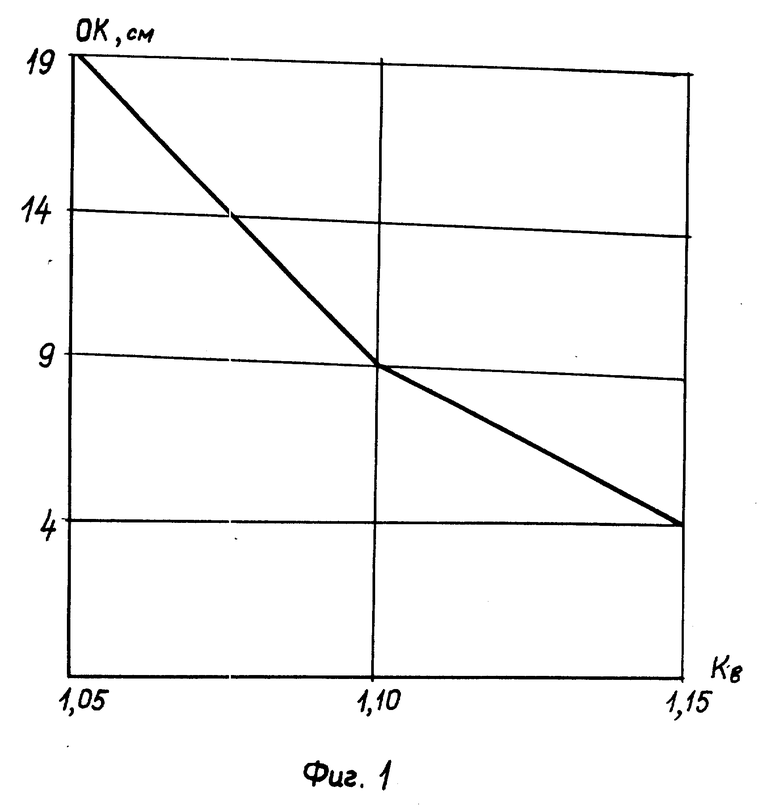

На фиг. 1 изображен график зависимости удобоукладываемости бетонной смеси /ОК/ от поправочного эмпирического коэффициента Kb: на фиг.2 - схема технологической линии для изготовления особо прочного цементного бетона; на фиг.3 - узел А на фиг. 2; на фиг.4 - сечение А-А на фиг.3.

Изготовление особо прочного цементного бетона осуществляют следующим образом.

На первом этапе приготавливают бетонную смесь.

При получении бетонов с прочностью 120-150 МПа необходимо тщательным образом учитывать все факторы, влияющие на прочность и касающиеся как состава бетона, так и способа его получения.

Для изготовления таких бетонов используют высокопрочные цементы, например портландцементы марок 500 и 600 Белгородского завода с активностью RЦ= 49,5 МПа и 60 МПа соответственно.

Мелкий заполнитель, песок, должен иметь прочность зерен выше напряжений, возникающих в бетоне. Зерна заполнителей являются концентраторами напряжений при приложении нагрузки к конструкциям, и в случае недостаточной прочности песка прочность бетона окажется пониженной, поэтому необходимо ввести в расчетную формулу для проектной прочности бетона показатель прочности песка.

Прочность песка может быть оценена по дробимости песка, определяемой по методике испытания, аналогичной используемой для дробимости щебня. Экспериментально установлено, что дробимость не должна превышать 30% для бетонов с прочностью 100 - 150 МПа.

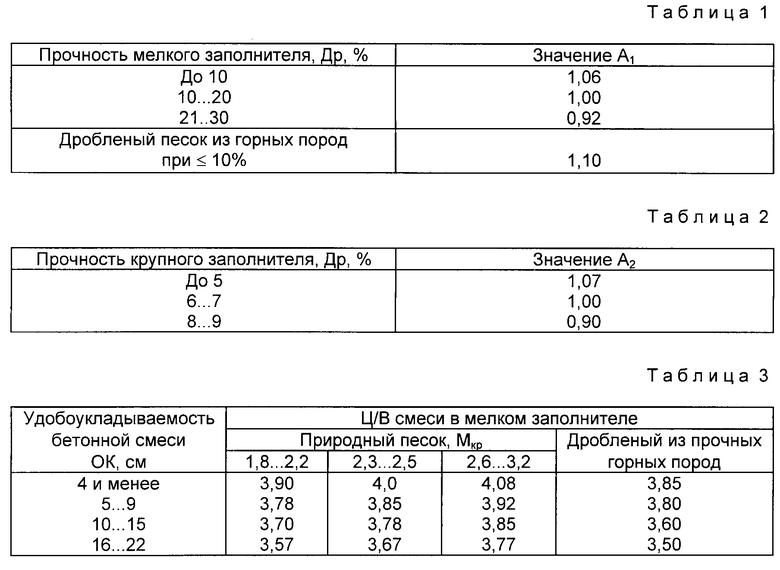

Прочность песка учитывается в формуле для расчета проектной прочности бетона в виде коэффициента A1, связь которого с показателем дробимости показана в табл.1.

Для бетонов с прочностью 100...150 МПа величина A1 составляет 0,92... 1,10.

Концентратором напряжений является также крупный заполнитель - щебень, размеры которого в рамках настоящего изобретения должны составлять 5...10 мм или 5. ..10 и 10...20 мм в соотношениях 30...50% и 70...50% соответственно. Необходимо, чтобы прочность щебня превышала прочность бетона в стадии нагружения, близкой к предельной. Этот факт является известным и учтен в ГОСТе 10268 "Заполнители для тяжелого бетона". Однако требования ГОСТа к прочности щебня являются, как показали наши исследования, завышенными, что удорожает стоимость бетона.

Экспериментально-теоретическим путем выявлено, что оптимальная прочность щебня должна превышать прочность бетона в диапазоне его классов B105 ...B150 /марки M120. . .M150/ не менее чем в 1,7 раза. Кроме того, найдено, что при достаточно высоких прочностях мелкого заполнителя /песка/ и цемента достаточным является превышение прочности щебня над прочностью бетона в 1,5 раза.

Для практической оценки прочности горной породы, пригодной для переработки в щебень, используют величины дробимости для выбранных для данного бетона фракций щебня.

Для получения особопрочных бетонов дробимость Др должна составлять 4 - 8%. В формулу для расчета проектной прочности бетона прочность щебня вводится в виде коэффициента A2, связь которого с показателем дробимости Др приведена в табл.2.

Коэффициент A3 учитывает шероховатость поверхности природного песка и его загрязненность. Этот коэффициент определяется экспериментально и равен 1,0 для дробленого песка и 0,87 - 1,0 для природного песка.

Из факторов процесса приготовления бетона наиболее важным является выбор цементо-водного отношения Ц/В, определяющего количество воды затворения - В. Отношение Ц/В определяется, в свою очередь, удобоукладываемостью смеси и крупностью песка. В табл.3 приведены значения Ц/В для различных величин удобоукладываемости и крупности песка.

Для точного расчета проектной прочности бетона необходимо ввести поправочный коэффициент Кв, определяемый эмпирически и связанный с величиной удобоукладываемости, ОК. Для его нахождения получен график, приведенный на фиг. 1. Для жесткой смеси Кв равен 1,15; для литой - 1,05.

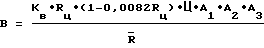

Задавшись составом бетонной смеси и зная характеристики компонентов и величину удобоукладываемости, можно рассчитать проектную прочность бетона по формуле ,

,

где - проектная прочность бетона, МПа;

- проектная прочность бетона, МПа;

Rц - активность цемента, МПа;

Kв -поправочный коэффициент удобоукладываемости бетонной смеси;

Ц - расход цемента, кг/м3;

В - количество воды затворения;

Ц/В - цементо-водное отношение;

A1- коэффициент, учитывающий фактическую прочность песка;

A2 - коэффициент, учитывающий фактическую прочность щебня;

A3 - коэффициент, учитывающий состояние поверхности и загрязненность мелкого заполнителя.

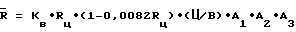

Задавшись, в свою очередь, необходимой прочностью бетона, можно рассчитать количество воды затворения по формуле .

.

При выборе цемента следует также учитывать следующие экспериментально установленные соотношения. Для бетона с прочностью 120 - 150 МПа предельная деформативность цементного камня должна превышать на 10 - 30% предельную деформативность растворной части, а последняя должна на 20-30% превышать предельную деформативность бетона. Так, прочности на сжатие бетона, растворной части и цементного камня для особо прочного бетона должны выдерживаться в соотношении 0,7: 0,8:1,0.

Пример.

Для изготовления бетона выбраны следующие компоненты смеси:

портландцемент М600 активностью Rц = 58,5 МПа;

песок природный фракционированный с максимальным показателе дробимости 9%;

щебень базальтовый с показателем дробимости зерен не более 5%;

суперпластификатор C-3, представляющий комплексную добавку "Разжижитель C-3", состоящую из продукта конденсации нафталинсульфокислоты и формальдегида, сульфата натрия и лигносульфоната в качестве пластификатора.

Количественный состав смеси на 1 м3: расход щебня составляет 1380 кг, песка - 650 кг, цемента - 530 кг, суперпластификатора - 3,8 кг.

Удобоукладываемость бетонной смеси ОК = 4,.0 см.

По табл. 1 - 3 и графику на фиг.1 устанавливают величины коэффициентов и параметров, характеризующих бетонную смесь и входящих в уравнение для расчета проектной прочности бетона.

Они составляют: Kв = 1,15; Ц/В = 3,92; A1 = 1,06, A2 = 1,07, A3 = 1,0.

Рассчитывают по формуле

проектную прочность бетона  . Величина прочности

. Величина прочности  = 154,7 МПа.

= 154,7 МПа.

Реализуется способ изготовления особо прочного цементного бетона на технологической линии для особо прочного цементного бетона.

Технологическая линия для изготовления особо прочного цементного бетона состоит /фиг. 2/ из установленных по ходу технологического процесса устройства 1 для сухого обогащения и разделения на фракции мелкого заполнителя (песка), параллельного устройства 2 для сухого обогащения и разделения на фракции крупного заполнителя (щебня), транспортеров 3 и 4 для обогащенных и разделенных на фракции крупного и мелкого заполнителей соответственно, дозаторов 5 для компонентов бетонной смеси /песка, щебня, портландцемента и суперпластификатора/, транспортера 6 для отдозированных компонентов бетонной смеси, бетоносмесителя 7 с бетономешалкой /не показана/ для перемешивания бетонной смеси с водой затворения, рельсовых путей 8, средства транспортировки 9 бетонной смеси и для укладки ее в конструкции 10 с последующей выдержкой ее в заданном режиме.

Устройства 1 и 2 для сухого обогащения и разделения на фракции мелкого и крупного заполнителей конструктивно выполнены аналогичными и состоят (см. фиг. 3 и 4) из вентилятора 11 высокого давления, накопительной камеры 12, нагревателей 13, загрузочного патрубка 14, разгонной трубы 15, распределительной камеры 16, в конце которой установлена отбойная плита 17 стаканного типа. К нижней части распределительной камеры 16 через упругие связи 18 подсоединен бункер 19, на котором расположен вибратор 20, закрытый сверху перегородкой 21. Между отбойный плитой 17 и перегородкой 21 установлено сито 22 с прозорами 23 различных типоразмеров для мелких и крупных заполнителей. Вибратор 20 разделяет бункер 19 на два выгрузочных патрубка 24 и 25. Подситовое пространство 26 через пылевой вентилятор 27 соединено с аспирационной системой. Размеры прозоров в устройствах для обогащения и разделения на фракции мелкого и крупного заполнителей колеблются от 1 до 5 мм и от 5 до 20 мм соответственно.

Технологическая линия для особо прочного цементного бетона работает следующим образом.

Поступающие из карьеров мелкий и крупный заполнители подают в загрузочные патрубки 14 устройства 1 для сухого обогащения и разделения на фракции мелкого заполнителя и устройства 2 для сухого обогащения и разделения на фракции крупного заполнителя. Включают нагреватели 13 в накопительных камерах 12, запускают вентиляторы 11 высокого давления и открывают заслонки /не показаны/ загрузочных патрубков 14. Заполнители попадают в разгонные трубы 15 и скоростным напором от вентиляторов 11 в теплых потоках воздуха перемещаются в распределительные камеры 16, и ударяются об отбойные плиты 17 стаканного типа, где очищаются от примесей. Очищенные заполнители через сита 22 с прозорами 23 /для мелких заполнителей размерами от 1 до 5 мм, для крупных заполнителей от 5 до 20 мм/ классифицируются на требуемые фракции и поступают в выгрузочные патрубки 24, из которых мелкий заполнитель попадает на транспортер 4, а крупный заполнитель - на транспортер 3 и затем в дозаторы 5 для компонентов бетонной смеси. Неклассифицированные заполнители через выгрузочные патрубки 25 поступают в отходы. Мелкие частицы и пыль пылевыми вентиляторами 27 из подситовых пространств 26 направляются в аспирационную систему. Отдозированные компоненты бетонной смеси, включая мелкие и крупные заполнители, портландцемент и суперпластификатор в требуемых количествах (пропорциях) с помощью транспортера 6 перемещаются в смеситель 7, где принудительно перемешиваются с водой затворения с соблюдением оптимального водоцементного соотношения. После чего бетонную смесь по рельсовым путям 8 перемещают в средстве для транспортировки 9 в цех 10 изготовления бетонных конструкций, где укладывают ее в конструкции, уплотняют и выдерживают в заданном режиме.

Ниже приведены основные механические и физические характеристики особо прочного цементного бетона, изготовленного на технологической линии заявляемым способом:

кубиковая прочность в возрасте 28 сут.  - 120 - 155 МПа

- 120 - 155 МПа

призменная прочность (Rв) - /0,80 - 0,90/

модуль упругости (Eв) - /50 - 60/ МПа

предельная деформативность продольного сжатия (εив) - /2,4 - 2,8/ • 10-3

границы микротрещинобразования - -Rосгс = /0,62 - 0,78/ Pв - -Rν сгс = (0,82 - 0,95)Pв

коэффициент Пуасона ν - 0,19 - 0,23

масштабный коэффициент (Km) - 1,00

коэффициент прироста прочности во времени:

к 1 году - Kτ = 1,10 - 1,20

к 5 годам - Kτ = 1,15 - 1,35

морозостойкость /F/ - более 800 циклов

водонепроницаемость (W) - более 1,2 МПа

коэффициент вариации (Cν)

механических свойств - до 5%

физических свойств - до 12%

объемная масса (ρв) - 2,65 - 2,72 т/м3

Применение особо прочного цементного бетона позволит снизить массу центрально сжатых конструкций в 2 раза, внецентренно сжатых - на 20 - 30%, изгибаемых элементов - до 30%. Использование особо прочных бетонов в армированных конструкциях позволяет либо увеличить прочность конструкции, либо уменьшить количество и стоимость металла, вводимого в армированный бетон. Появляется возможность создания армированных конструкций с прочностью на сжатие 250 - 300 МПа. Открываются возможности создания сооружений нового технического уровня.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО И ТЯЖЕЛОГО БЕТОНА ДЛЯ ЗАЩИТЫ ОТ РАДИАЦИОННОГО ИЗЛУЧЕНИЯ | 2008 |

|

RU2379246C1 |

| БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2439020C2 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2345969C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО И ТЯЖЕЛОГО БЕТОНА | 1996 |

|

RU2100304C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО И ТЯЖЕЛОГО БЕТОНА | 2000 |

|

RU2189366C2 |

| Самоуплотняющаяся бетонная смесь и способ ее приготовления | 2021 |

|

RU2775294C1 |

| БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2435746C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТАВА БЕТОННОЙ СМЕСИ | 2014 |

|

RU2578700C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2548263C1 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

Изобретение относится к области строительства, в частности к технологиям изготовления особо прочных цементных бетонов. Сущность изобретения: в способе изготовления особо прочного цементного бетона, включающем приготовление бетонной смеси из мелкого и крупного заполнителей, высокопрочного цемента, суперпластификатора и воды затворения, укладку бетонной смеси, ее уплотнение и твердение с выдержкой температурных и временных режимов, заполнители предварительно подготавливают с удалением слабых зерен, посторонних примесей и с разделением на фракции, в качестве мелкого заполнителя используют песок с показателем дробимости 5 - 30%, а в качестве крупного заполнителя - щебень с требуемыми параметрами при объемном соотношении цемента, песка и щебня Vц : Vп : Vщ = 1,00 : (1,00 - 1,45) : (2,00 - 3,00), количество воды затворения определяют из зависимости для определения проектной прочности бетона, выведенной экспериментально-теоретическим путем, водоцементное отношение выдерживают в пределах В/Ц = 0,24 - 0,28, суперпластификатор вводят в смесь в количестве 0,5 - 1,0% от массы цемента, приготовленные компоненты бетонной смеси подают в бетономеситель, заполняют его водой затворения, принудительно перемешивают и приготовленную бетонную смесь укладывают в конструкцию и выдерживают в заданном режиме. Способ приготовления особо прочного цементного бетона реализован в технологической линии для его осуществления. 2 с. и 2 з.п. ф-лы, 4 ил., 3 табл.

Vц : Vп : Vщ = 1,00 : 1,00 - 1,45 : 2,00 - 3,00,

причем количество воды затворения определяют по следующей зависимости:

где  - проектная прочность бетона, МПа;

- проектная прочность бетона, МПа;

Rц - активность цемента, МПа;

Kв - поправочный коэффициент удобоукладываемости бетонной смеси, равный 1,15 для жесткой смеси и 1,05 для литой;

Ц - расход цемента, кг/м3;

A1 - коэффициент, учитывающий фактическую прочность песка, определяемую по показателю дробимости, равный 0,92 - 1,10;

A2 - коэффициент, учитывающий фактическую прочность щебня, определяемую по показателю дробимости, равный 0,90 - 1,07;

A3 - коэффициент, учитывающий состояние поверхности и загрязненность мелкого заполнителя, равный 0,87 - 1,00 для природного песка и 1,00 - для дробленого песка;

водоцементное отношение при этом выдерживают в пределах В/Ц = 0,24 - 0,28, суперпластификатор вводят в смесь в количестве 0,5 - 1,0% от массы цемента, приготовление компоненты бетонной смеси подают в бетоносмеситель, заполняют его водой затворения, принудительно перемешивают и приготовленную бетонную смесь укладывают в конструкцию и выдерживают в заданном режиме.

| О.Я | |||

| Берг, Е.Н | |||

| Щербаков, Г.Н | |||

| Писаренко | |||

| Высокопрочный бетон | |||

| М.: Стройиздат, 1971, с.52 - 56 | |||

| Tognon G., Urstella P., and Copetti G., Design and properties of concrete with strength over 1500 kg/sm, Gournal of American Concrete Institute, 180, 1977, N 3, pp | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| Walzk, Uber die Herstellung von Beton hochster Festigkeit Beton, 16, 1966, H.8, S.S | |||

| Прибор для подогрева воздуха отработавшими газам и двигателя | 1921 |

|

SU320A1 |

| SU, авторское свидетельство, 478726, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1998-03-10—Публикация

1997-03-04—Подача