Изобретение относится к турбинной лопатке, с расположенным вдоль оси лопатки пером лопатки и с областью платформы, которая расположена на основании пера лопатки и содержит платформу, которая проходит поперек к оси лопатки. Изобретение направлено, далее, на газовую турбину с проходящим вдоль оси газовой турбины каналом течения с кольцевым поперечным сечением для рабочей среды, вторым венцом лопаток, расположенным вдоль оси после первого, причем венец лопаток содержит множество кольцеобразно расположенных, проходящих радиально в канал течения турбинных лопаток.

В газовой турбине этого типа в канале течения после подачи горячего газа возникают температуры, которые могут лежать в диапазоне между 1000°С и 1400°С. Платформа турбинной лопатки вследствие кольцеобразного расположения множества таких турбинных лопаток в венце лопаток образует часть канала течения для протекающей через газовую турбину рабочей текучей среды в виде горячего газа, который таким образом через турбинные лопатки приводит в действие аксиальный ротор турбины. Против подобной сильной термической нагрузки образованного платформами ограничения канала течения, действуют посредством того, что платформу охлаждают сзади, то есть исходя из основания турбинной лопатки, расположенного под платформой. Для этого основание и область платформы обычно содержат подходящую для подачи охлаждающей среды канализацию.

Из DE 2628807 А1 следует система ударно-отражательного охлаждения для турбинной лопатки названного выше вида. В DE 2628807 А1 для охлаждения платформы перед обращенной от горячего газа стороной платформы, таким образом сзади платформы, то есть между основанием лопатки и платформой, расположен перфорированный элемент стенки. Через отверстия элемента стенки охлаждающий воздух под относительно высоким давлением поступает на обращенную от горячего газа сторону платформы, за счет чего достигается эффективное ударно-отражательное охлаждение. В ЕР 1073827 В1 раскрывается новый путь в конструкции области платформы литых турбинных лопаток. Область платформы выполнена в виде двойной платформы из двух противоположных стенок платформы. За счет этого достигается то, что непосредственно подверженная влиянию канала течения и тем самым горячего газа, ограничивающая канал течения стенка платформы может быть выполнена тонкой. Выполнением платформы с двумя стенками достигается функциональное разделение для стенок платформы. Ограничивающая канал течения стенка платформы является в основном ответственной за канализацию горячего газа. Противоположная, не нагруженная горячим газом стенка платформы берет на себя восприятие происходящих от пера лопатки нагрузок. Это функциональное разделение позволяет выполнять ограничивающую канал течения стенку платформы настолько тонкой, что канализация горячего газа обеспечена, без необходимости воспринимать при этом существенные нагрузки.

При выполнении турбинной лопатки названного вначале вида в плоскости разъема между платформами граничащих друг с другом турбинных лопаток того же самого венца лопаток или соседних турбинных лопаток расположенных друг за другом венцов лопаток требуются уплотнительные меры, чтобы помешать нежелательному и чрезмерному вытеканию охлаждающей среды в канал течения, нагруженный горячим газом. Необходимые для уплотнения меры могут приводить к структурно и с точки зрения техники охлаждения тяжелым ситуациям на термически высоко нагруженной стенке платформы и представляют собой повышенный потенциал для отказа турбинной лопатки и тем самым для газовой турбины. Обычно уплотнение таких плоскостей разъема достигается за счет встраивания особых уплотнительных элементов. Они должны быть, однако, с одной стороны, достаточно гибкими, чтобы допускать одновременные относительные движения соседних деталей, в частности, соседних турбинных лопаток и их платформ и, с другой стороны, они должны сохранять уплотнительное действие. Встраивание таких уплотнительных элементов приводит к геометрически и структурно сложным элементам конструкции. Как следствие этого, являются необходимыми особые меры охлаждения, чтобы достаточно охлаждать тяжело доступные краевые области платформы.

Желательным было бы иметь возможно просто выполняемое и одновременно хорошо охлаждаемое и уплотненное ограничение канала течения газовой турбины.

В этом месте вступает изобретение, задачей которого является указание турбинной лопатки с платформой, которая является одновременно просто выполненной и удовлетворяет в рамках ограничения канала течения газовой турбины предпочтительно также геометрически-структурным требованиям и требованиям техники охлаждения. Далее, уплотнение плоскостей разъема между соседними турбинными лопатками должно происходить особенно просто и экономично с точки зрения затрат.

Относительно турбинной лопатки задача решается за счет изобретения с названной выше турбинной лопаткой, в которой согласно изобретению платформа образована, по меньшей мере, частично, прочно лежащей на пере лопатки первой пружинно-упругой листовой деталью, которая выполнена с возможность приложения к соседней турбинной лопатке.

Изобретение исходит из соображения, что применение не несущей платформы для выполнения ограничения нагруженного горячим газом канала течения газовой турбины является в принципе подходящим для возможно эффективного охлаждения платформы и тем самым ограничения канала течения. Кроме того, существенное познание изобретения заключается в том, что можно наделять саму платформу повышенным уплотнительным действием, а именно за счет того, что платформу выполняют настолько тонкостенной, что она образована посредством прилегающей к перу лопатки пружинно-упругой листовой деталью.

Тем самым платформа в качестве ограничивающей нагруженный горячим газом канал течения детали отвечает всем требованиям относительно охлаждения и также уплотнительного элемента. С помощью прочно лежащей на пере лопатки пружинно-упругой листовой детали платформа, как таковая, является достаточно гибкой, чтобы допускать одновременные относительные движения соседних перьев лопаток и других деталей, и сохраняет тем не менее уплотнительное действие. Тем самым необходимость для особого уплотнительного элемента отпадает. Это упрощает выполнение и охлаждение ограничения канала течения.

Согласно изобретению первая пружинно-упругая листовая деталь предусмотрена в виде не несущей стенки платформы, которая, по меньшей мере, частично ограничивает нагруженный горячим газом канал течения. Несущая стенка платформы, как предусмотренная в ЕР 1073827 В1, которая была бы расположена сзади первой пружинно-упругой листовой детали, в основном, может отпадать. Платформа состоит тем самым, по меньшей мере, частично из прочно лежащей на пере лопатки первой пружинно-упругой листовой детали. Необходимый до сих пор уплотнительный элемент между платформами соседних турбинных лопаток может отпадать, так как первая пружинно-упругая листовая деталь одной турбинной лопатки плотно прилегает к другой детали соседней турбинной лопатки.

Преимущества относительно охлаждения и уплотнительного действия первой пружинно-упругой листовой детали для платформы и тем самым ограничения канала течения остаются сохраненными.

Предпочтительные формы дальнейшего развития изобретения следуют из зависимых пунктов формулы изобретения и указывают в деталях предпочтительные возможности дальнейшего усовершенствования, в частности, платформы относительно вышеназванной задачи.

Согласно особенно предпочтительной форме дальнейшего развития изобретения предусмотрено, что платформа образована первой, прочно лежащей на первом упоре на одной стороне пера лопатки пружинно-упругой листовой деталью и второй, прочно лежащей на втором упоре на другой стороне пера лопатки пружинно-упругой листовой деталью. Тем самым целесообразно предусмотрены две листовые детали, которые образуют платформу, которая тем самым простирается с двух сторон на одной и другой стороне пера лопатки поперек к оси лопатки.

Целесообразно прилегающая к перу лопатки вторая листовая деталь берет на себя функцию первой, не несущей перо лопатки стенки платформы и платформа содержит, кроме того, вторую, несущую перо лопатки стенку платформы. При этой форме выполнения между первой не несущей стенкой платформы из второй листовой детали и второй, выполненной более толстой несущей стенкой платформы в качестве особенной несущей нагрузку структуры образовано соответствующее охлаждающее пространство для подачи охлаждающей среды.

Согласно форме дальнейшего развития изобретения каждый упор может быть выполнен в виде канавки или кромки. Это позволяет получить особенно надежное и выгодное с точки зрения гидродинамики крепление листовой детали на основании пера лопатки.

В рамках предпочтительной формы дальнейшего развития изобретения оказалось целесообразным, что листовые детали, в частности первая, удерживается на следующем упоре соседней турбинной лопатки. Целесообразно этот следующий упор может быть выполнен в виде опоры. Например, подобная опора может быть образована посредством ступени, приформованной между основанием лопатки и основанием пера лопатки. Первая листовая деталь первой турбинной лопатки захватывает сзади с уплотнением опору соседней к этой турбинной лопатки. Вторая листовая деталь может предпочтительным образом захватывать сзади опору, расположенную на той же турбинной лопатке, или дополнительно или альтернативно, быть приделанной к ступени.

Целесообразно первая пружинно-упругая листовая деталь в состоянии покоя свободно прилегает к следующему упору соседней турбинной лопатки. В этом случае получается еще нуждающееся в пояснении достаточное крепление листовой детали из движения или, соответственно, гидродинамической привязки турбинной лопатки в состоянии эксплуатации газовой турбины.

Уплотнительное действие первой пружинно-упругой листовой детали на следующем упоре может быть еще больше улучшено, если первая пружинно-упругая листовая деталь прилегает к следующему упору с созданным ею самой предварительным натяжением.

Изобретение приводит для решения задачи, кроме того, к газовой турбине названного выше вида, причем венец лопаток содержит множество кольцеобразно расположенных, радиально проходящих в канал течения турбинных лопаток, причем согласно изобретению турбинная лопатка выполнена согласно описанного выше типа. Предпочтительные формы дальнейшего развития газовой турбины следуют из следующих зависимых пунктов формулы изобретения и указывают в деталях предпочтительные возможности, в частности, выполнения ограничения канала течения и принципа действия турбинной лопатки в рамках ограничения канала течения в смысле вышеназванной задачи.

В рамках первой формы дальнейшего развития турбинная лопатка является рабочей лопаткой. Такая рабочая лопатка закреплена на аксиально проходящем роторе турбины и при эксплуатации газовой турбины вращается вместе с ротором турбины. При ротационном режиме эксплуатации турбинной лопатки в виде рабочей лопатки на роторе турбины создается центробежная сила, действующая за счет вращения от основания пера лопатки в направлении пера лопатки. При этом форма дальнейшего развития предусматривает, что первая пружинно-упругая листовая деталь достигает достаточное уплотнительное действие между двумя граничащими друг с другом листовыми деталями двух соседних рабочих лопаток. Посредством центробежной силы первая пружинно-упругая листовая деталь первой рабочей лопатки прижимается против следующего упора второй рабочей лопатки и тем самым является закрепленной центробежной силой. То есть даже в случае, что первая пружинно-упругая листовая деталь в состоянии покоя рабочей лопатки свободно прилегает к следующему упору, центробежной силой обеспечивается, что в режиме эксплуатации пружинно-упругая листовая деталь прилегает к рабочей лопатке с уплотнением. При эксплуатации рабочей лопатки газовой турбины первая пружинно-упругая листовая деталь таким образом имеет также функцию уплотнительного элемента. При этом предпочтительно поверхность приложения первой пружинно-упругой листовой детали на следующем упоре соседней рабочей лопатки в форме опоры действует в качестве уплотнительной контропоры для первой пружинно-упругой листовой детали. Проникновение протекающего через турбину горячего газа через зазор, образованный между двумя платформами соседних рабочих лопаток, вследствие эффективного уплотнения может быть исключено также, как и нежелательно большая утечка охлаждающего средства через зазор внутрь пространства горячего газа.

Согласно альтернативной форме дальнейшего развития газовой турбины турбинная лопатка предусмотрена в качестве направляющей лопатки на периферийном корпусе турбины. При эксплуатации турбинной лопатки в виде направляющей лопатки на корпусе турбины посредством охлаждающей среды создается перепад давлений от основания пера лопатки в направлении пера лопатки. При этом альтернативное дальнейшее развитие предусматривает, что первая пружинно-упругая листовая деталь первой направляющей лопатки прижимается перепадом давлений против следующего упора второй направляющей лопатки и тем самым является закрепленной давлением. Перепад давлений таким образом создается за счет того, что первая пружинно-упругая листовая деталь сзади нагружается охлаждающей средой и тем самым прижимается к следующему упору. Для направляющей лопатки перепад давлений является достаточно большим так, что он достаточен не только для закрепления давлением первой пружинно-упругой листовой детали на следующем упоре, но и, кроме того, при эксплуатации направляющей лопатки в газовой турбине первая пружинно-упругая листовая деталь имеет функцию уплотнительного элемента. Поверхности приложения первой пружинно-упругой листовой детали действуют на выше поясненном упоре в качестве достаточных уплотнительных поверхностей, а упор в качестве контропоры для первой пружинно-упругой листовой детали.

В рамках выполнения газовой турбины оказывается выгодным, что между первой турбинной лопаткой и соседней второй турбинной лопаткой того же самого венца лопаток, первой пружинно-упругой листовой деталью первой турбинной лопатки и второй пружинно-упругой листовой деталью второй турбинной лопатки образовано ограничение канала течения, которое является непрерывным. Внутри одного венца лопаток таким образом предпочтительно образовано непрерывное радиальное ограничение канала течения.

В рамках следующей формы выполнения газовой турбины, кроме того, оказывается выгодным, что между первой турбинной лопаткой первого венца лопаток и аксиально относительно ротора соседней с первой турбинной лопаткой второй турбинной лопаткой второго венца лопаток первой пружинно-упругой листовой деталью первой турбинной лопатки и второй пружинно-упругой листовой деталью второй турбинной лопатки образовано ограничение канала течения, которое является непрерывным. Таким образом предпочтительно образовано сплошное аксиальное ограничение канала течения. Предпочтительно в случае венцах лопаток речь идет о венцах направляющих лопаток и в случае турбинных лопаток - о направляющих лопатках.

Из-за упомянутых выше видов непрерывного ограничения таким образом отпадают в противном случае нуждающиеся в уплотнении при обычных ограничениях канала течения газовой турбины поверхности разъема и необходимые тогда дополнительно уплотнительные элементы. Возникающие в связи с уплотнительными элементами проблемы полностью устраняются вследствие непрерывного ограничения канала течения с первой пружинно-упругой листовой деталью и второй листовой деталью.

При этом оказывается целесообразным, что первая расположенная на первой турбинной лопатке пружинно-упругая листовая деталь и вторая расположенная на второй турбинной лопатке пружинно-упругая листовая деталь удерживаются вместе на следующем упоре первой турбинной лопатки. Детали пояснены в связи с чертежом. Особенно предпочтительный пример выполнения изобретения описывается в последующем с помощью чертежа. Чертеж не должен представлять пример выполнения с соблюдением размеров, более того, чертеж, где полезно для объяснения, выполнен в схематизированном и/или легко искаженном виде. В связи с дополнениями непосредственно видимых из чертежа указаний делается ссылка на относящийся к этому уровень техники. В деталях чертежи показывают на:

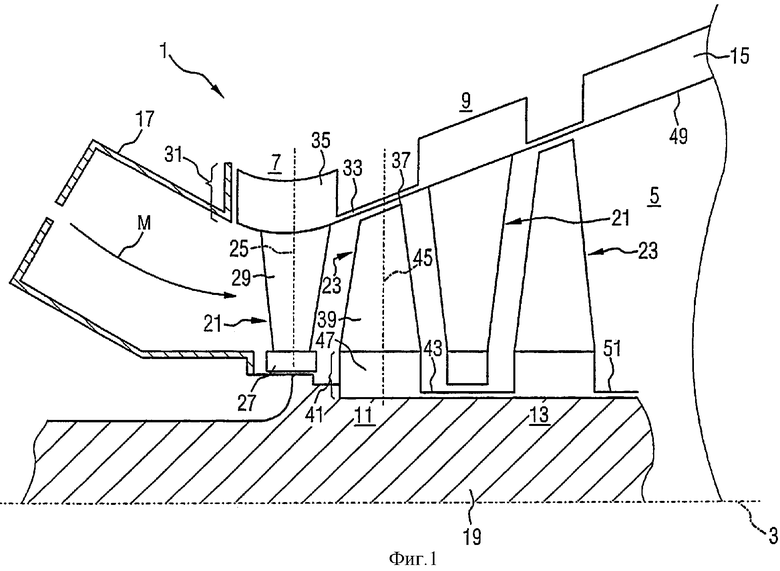

Фиг.1 - особенно предпочтительную форму выполнения газовой турбины с каналом течения и предпочтительным выполнением системы направляющих и рабочих лопаток в схематизированной форме в виде поперечного сечения;

Фиг.2 - область платформы особенно предпочтительной формы выполнения первой турбинной лопатки первого венца лопаток и аксиально относительно первой турбинной лопатки соседней второй турбинной лопатки второго венца лопаток в перспективном виде.

Фиг.1 показывает газовую турбину 1 с простирающимся вдоль оси 3 каналом течения 5 с кольцеобразным поперечным сечением для рабочей среды М. В канале течения 5 расположено множество венцов лопаток. В частности, второй венец направляющих лопаток 9 расположен по оси 3 после первого венца направляющих лопаток 7. Далее второй венец рабочих лопаток 13 расположен после первого венца рабочих лопаток 11. Венцы направляющих лопаток 1, 9 содержат при этом множество расположенных кольцеобразно на периферийном корпусе турбины 15, радиально проходящих в канал течения 5 направляющих лопаток 21. Венец рабочих лопаток 11, 13 содержит при этом множество расположенных кольцеобразно на аксиальном роторе турбины 19, радиально проходящих в канал течения 5 рабочих лопаток 23. Течение рабочей среды М создается при этом в виде горячего газа горелкой 17. Соответственно кольцеобразному поперечному сечению канала течения 5 множество таких горелок 17 в не показанном на чертеже поперечного сечения Фиг.1 кольцевом пространстве расположено вокруг оси 3. Направляющая лопатка 21 и рабочая лопатка 23 схематически показаны на Фиг.1. Направляющая лопатка 21 содержит расположенную вдоль оси лопатки 25 вершину лопатки 27, перо лопатки 29 и область платформы 31. Область платформы 31 содержит проходящую поперек к оси лопатки 25 платформу 33 и основание лопатки 35.

Рабочая лопатка 23 содержит расположенную вдоль оси лопатки вершину лопатки 31, перо лопатки 39 и область платформы 41. Область платформы 41 содержит платформу 43, проходящую поперек к оси лопатки 45, и основание лопатки 47.

Платформа 33 направляющей лопатки 21 и платформа 43 рабочей лопатки 23 образуют при этом соответственно часть ограничения 49, 51 канала течения 5 для рабочей среды М, которая протекает через газовую турбину 1. Периферийное ограничение 49 является при этом частью периферийного корпуса турбины 15. Ограничение 51 на стороне ротора является при этом частью вращающегося в режиме эксплуатации газовой турбины 1 ротора турбины 19.

Как схематически намечено на Фиг.1 и детально показано на Фиг.2, при этом платформа 33 направляющей лопатки 21 и платформа 43 рабочей лопатки 23 образована прочно прилегающими к перу лопатки 29, 39 листовыми деталями.

Представленная на Фиг.2 первая турбинная лопатка 63 и вторая турбинная лопатка 65 показаны как соответствующие первой направляющей лопатки 21 первого венца направляющих лопаток 7 и расположенной аксиально непосредственно после нее второй направляющей лопатки 21 второго венца направляющих лопаток 9. Первая турбинная лопатка 63 и вторая турбинная лопатка 65 также показаны в качестве представителей для показанной на Фиг.1 первой рабочей лопатки 23 первого венца рабочих лопаток 11 и расположенной аксиально непосредственно после нее второй рабочей лопатки 23 второго венца рабочих лопаток 13. Предпочтительно в случае турбинных лопаток 63, 65, однако, речь идет о направляющих лопатках.

Первая турбинная лопатка 63 имеет показанное в обрыве перо лопатки 69. Вторая турбинная лопатка 65 имеет при этом показанное в обрыве перо лопатки 67. В первой турбинной лопатке 63 и второй турбинной лопатке 65 в области платформы 61 на основании пера лопатки 67, 69 образована платформа 71, которая простирается поперек к оси лопатки 73, 75. При этом платформа 71 образована, во-первых, показанной в первой лопатке 63 первой пружинно-упругой листовой деталью 79 и, во-вторых, показанной во второй лопатке 65 второй листовой деталью 77. Первая пружинно-упругая листовая деталь 79 закреплена на первом упоре 83 на одной стороне пера лопатки 69, эта сторона показана в первой турбинной лопатке 63. Вторая пружинно-упругая листовая деталь 77 закреплена на втором упоре 81 на другой стороне пера лопатки 67, эта сторона показана во второй турбинной лопатке 65. Закрепление может происходить, например, посредством сварки или пайки и является при этом плотным. Первый упор 83 и второй упор 81 выполнен при этом в форме канавки, в которую соответственно первая пружинно-упругая листовая деталь 79 и вторая пружинно-упругая листовая деталь 77 соответственно упираются своей заканчивающейся на пере лопатки 69 или соответственно на пере лопатки 67 кромкой. Вторая пружинно-упругая листовая деталь 77 удерживается, кроме того, на следующем упоре 85 второй турбинной лопатки 65. В настоящей форме выполнения вторая листовая деталь 77 приделана к упору 85. Альтернативно или дополнительно вторая листовая деталь 77, кроме того, может также захватывать сзади следующий упор 85. Последнее имеет место для первой пружинно-упругой листовой детали 79 первой турбинной лопатки 63, которая удерживается вместе со второй листовой деталью 77 на следующем упоре 85 второй турбинной лопатки 65. Для этого первая пружинно-упругая листовая деталь 79 захватывает сзади свободно следующий упор 85. Следующий упор 85 выполнен для удерживания второй листовой детали 77 и первой пружинно-упругой листовой детали 79 в виде опоры и образует тем самым на своей обращенной к первой пружинно-упругой листовой детали 79 уплотнительную поверхность, которая служит в качестве контропоры для первой пружинно-упругой листовой детали 79.

Вышеописанным образом между первой турбинной лопаткой 63 и второй турбинной лопаткой 65 первой пружинно-упругой листовой деталью 79 первой турбинной лопатки 63 и второй листовой деталью 77 второй турбинной лопатки 65 образовано ограничение 87 канала течения 5, причем ограничение 87 является непрерывным. Таким образом применение тонкостенной, не несущей платформы 71 для выполнения ограничения 87 в форме второй листовой детали 77 и первой пружинно-упругой листовой детали 79 позволяет иметь одновременное действие листовых деталей 77, 79 в качестве уплотнительного элемента. Уплотнительный элемент этого вида одновременно является достаточно гибким, чтобы позволять относительные движения соседних первой турбинной лопатки 63 и второй турбинной лопатки 65, и тем не менее имеет достаточное уплотнительное действие. За счет этого экономится уплотнительный элемент, как это было бы необходимо в обычных до сих пор, лежащих друг против друга платформах для уплотнения плоскостей разъема. Потенциально подверженные опасности, структурно и термически неблагоприятные приемные конструкции такого уплотнительного элемента тем самым избегаются.

В показанной здесь форме выполнения платформа 71 на своей обратной стороне 89 обходится в основном без опорной конструкции или несущей системы стенок платформы. Более того, на обратной стороне 89 образованы первое охлаждающее пространство 93 и второе охлаждающее пространство 91, которые позволяют оптимально охлаждать платформу 71 в области между второй турбинной лопаткой 65 и первой турбинной лопаткой 63. Таким образом можно выполнять конструкцию края платформы, требующую обычным образом сложного выполнения, в связи со следующим упором 85 проще и без термически опасной области. Для поддержки охлаждения в охлаждающих пространствах 91, 93 исходящая от основания пера лопатки 67, 69 несущая конструкция 95, 97 турбинных лопаток 65, 63 продолжена оптимизировано по форме к основанию лопатки 35, 47 на Фиг.1.

В зависимости от режима эксплуатации первой турбинной лопатки 63 и второй турбинной лопатки 65, предпочтительно в виде показанной на Фиг.1 направляющей лопатки 21 или также при известных условиях в виде показанной на Фиг.1 рабочей лопатки 23, получается, в частности, предусмотренное на следующем упоре 85 уплотнительное действие второй листовой детали 77 и первой пружинно-упругой листовой детали 79. Дело в том, что при ротационном режиме эксплуатации турбинной лопатки 65, 63 в виде рабочей лопатки 23 на роторе турбины 19 создается центробежная сила, действующая за счет вращения от основания пера лопатки 67, 69 в направлении 99 пера лопатки 67, 69. К этому добавляется также перепад давлений, как в случае направляющей лопатки 21. Можно представить себе также, что первая пружинно-упругая листовая деталь 79 посредством созданного самой первой пружинно-упругой листовой деталью 79 предварительного натяжения прилегает с уплотнением к следующему упору 85. За счет этого можно усиливать силу прижатия, созданную перепадом давлений.

При эксплуатации турбинной лопатки 65, 63 в виде показанной на Фиг.1 направляющей лопатки 21 на периферийном корпусе турбины 15 от обратной стороны 89 платформы 71 за счет охлаждающей среды создается перепад давлений от основания пера лопатки 67, 69 в направлении пера лопатки 67, 69. Направление 99 как выше названной центробежной силы для рабочей лопатки 23, так и направление 99 перепада давлений для направляющей лопатки 21 показано на Фиг.2 с помощью стрелки. В зависимости от выполнения турбинной лопатки 65, 63 в виде рабочей лопатки 23 или направляющей лопатки 21 таким образом платформа 71 в форме пружинно-упругих листовых деталей 77, 79 посредством центробежной силы или соответственно перепада давлений прижимается к следующему упору 85. Таким образом листовые детали 77, 79 платформы 71 являются фиксированными центробежной силой или соответственно давлением и одновременно проявляют свое уплотнительное действие и разделяющее действие между каналом течения 5, нагруженным горячим газом, и обратной стороной 89 платформы 71, нагруженной охлаждающей средой. Обобщенно, для возможно простого выполнения ограничения 87 канала течения 5 газовой турбины 1, в турбинной лопатке 63, 65 с пером лопатки 67, 69, расположенным вдоль оси лопатки 73, 75, и с областью платформы 61, которая расположена на основании пера лопатки 67, 69 и содержит платформу 71, которая проходит поперек к оси лопатки 73, 75 предлагается, что платформа 71 образована прочно лежащей на пере лопатки 67, 69 листовой деталью 77, 79. Это приводит также к газовой турбине 1 с простирающимся вдоль оси 3 газовой турбины 1 каналом течения 5 с кольцеобразным поперечным сечением для рабочей среды М, вторым 9, 13 расположенной вдоль оси 3 после первого 7, 11 венцом лопаток, причем венец лопаток 7, 9, 11, 13 содержит множество кольцеобразно расположенных, проходящих в канал 5 турбинных лопаток 63, 65 согласно вышеназванному замыслу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБИННАЯ ЛОПАТКА И ГАЗОВАЯ ТУРБИНА С ТАКОЙ ЛОПАТКОЙ | 2005 |

|

RU2333364C2 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ, СОПЛОВОЕ УСТРОЙСТВО ГАЗОВОЙ ТУРБИНЫ И ГАЗОВАЯ ТУРБИНА | 2009 |

|

RU2511935C2 |

| ОСЕВАЯ СЕКЦИЯ РОТОРА ТУРБИНЫ | 2007 |

|

RU2377418C2 |

| ГАЗОВАЯ ТУРБИНА, СНАБЖЕННАЯ ПРЕДОХРАНИТЕЛЬНОЙ ПЛАСТИНОЙ МЕЖДУ НОЖКОЙ ЛОПАТКИ И ДИСКОМ | 2009 |

|

RU2499890C2 |

| ЛОПАТКА КОМПРЕССОРА, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ ЛОПАТКИ КОМПРЕССОРА | 2005 |

|

RU2343322C2 |

| ТУРБИННАЯ ЛОПАТКА | 2007 |

|

RU2405940C1 |

| СЕГМЕНТИРОВАННАЯ В ОСЕВОМ НАПРАВЛЕНИИ ОБОЙМА НАПРАВЛЯЮЩИХ ЛОПАТОК ДЛЯ ГАЗОВОЙ ТУРБИНЫ, А ТАКЖЕ ГАЗОВАЯ ТУРБИНА И ГАЗОПАРОВАЯ ТУРБИННАЯ УСТАНОВКА С СЕГМЕНТИРОВАННОЙ ОБОЙМОЙ НАПРАВЛЯЮЩИХ ЛОПАТОК | 2009 |

|

RU2508450C2 |

| ЛОПАТКА И ЛОПАТОЧНЫЙ УЗЕЛ ДЛЯ ГАЗОВОЙ ТУРБИНЫ | 2014 |

|

RU2649159C2 |

| ЛОПАТКА РОТОРА ГАЗОВОЙ ТУРБИНЫ, РОТОР ГАЗОВОЙ ТУРБИНЫ И СПОСОБ СБОРКИ РОТОРА | 2014 |

|

RU2620472C2 |

| ОСЕВАЯ ГАЗОВАЯ ТУРБИНА | 2010 |

|

RU2543101C2 |

Турбинная лопатка содержит расположенное вдоль оси лопатки перо и платформу, выполненную на основании пера лопатки и проходящую поперек к оси лопатки. Платформа образована, по меньшей мере, частично плотно лежащей на упоре, расположенном на пере лопатки, первой пружинно-упругой листовой деталью. Первая пружинно-упругая листовая деталь выполнена с возможностью плотного прилегания с уплотнением к следующему упору, расположенному на соседней турбинной лопатке. Другое изобретение группы направлено на газовую турбину, содержащую проходящий вдоль ее оси канал течения с кольцевым поперечным сечением для рабочей среды и второй расположенный после первого вдоль оси турбины венец лопаток. Венец лопаток содержит множество кольцеобразно расположенных, проходящих радиально в канал течения турбинных лопаток защищаемых настоящим изобретением. Изобретения позволяют обеспечить простое и экономичное уплотнение плоскостей разъема между лопатками с возможностью относительного движения соседних перьев лопаток. 2 н. и 12 з.п. ф-лы, 2 ил.

| US 5244345 А, 14.09.1993 | |||

| US 4734010 А, 29.03.1988 | |||

| Большая советская энциклопедия | |||

| Под ред | |||

| A.M.Прохорова, третье издание | |||

| - М.: Советская энциклопедия, 1972, т | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| GB 1394739 А, 21.05.1975 | |||

| US 5145319 А, 08.09.1992 | |||

| Ротор с жидкостным охлаждением | 1973 |

|

SU670237A3 |

Авторы

Даты

2008-08-27—Публикация

2005-01-12—Подача