Изобретение относится к технике измельчения твердых материалов, в том числе взрывчатых веществ (ВВ). Измельчение твердых материалов является широко распространенным процессом и применяется во многих отраслях промышленности. В зависимости от размера исходного материала и требуемой тонины помола применяются различные способы измельчения и конструктивного исполнения оборудования.

При изготовлении смесевых твердых ракетных топлив (СТРТ) для повышения их энергетических характеристик вводятся взрывчатые вещества. Для регулирования баллистических характеристик применяют различные фракции по дисперсности. Основным способом формирования фракций ВВ по размерам частиц при промышленном производстве является кристаллизация из раствора (см. книгу Орловой Е.Ю. "Химия и технология бризантных взрывчатых веществ". Ленинград, издательство "Химия", 1977 (источник 1).

Более тонкое регулирование дисперсности ВВ может быть достигнуто путем измельчения. Основные положения теории измельчения и описание конструкции применяемых измельчителей даны в книге (источник 2) автора Сиденко П.М. " Измельчение в химической промышленности", Москва, издательство "Химия", 1977, а также в (источнике 3) "Новый справочник химика и технолога. Процессы и аппараты химических технологий". Часть 1, НПО "Профессионал", Санкт-Петербург, 2004. Из вышеперечисленных литературных источников 2 и 3 следует, что наиболее простыми измельчителями в конструктивном исполнении и по ведению технологического процесса являются барабанные мельницы. Известны способы измельчения материалов из класса порошкообразных взрывчатых веществ, например перхлората аммония.

В патенте US 3953257 (US ARMY, 27.04.1976) класс 149-7 описан способ получения мелких частиц перхлората аммония (ПХА) с покрытием. Измельчение ПХА осуществляют в облицованной полиуретаном или в необлицованной из нержавеющей стали вибромельнице. Недостатком процесса измельчения в вибромельнице является попадание в продукт "намола" от износа мелющих элементов из-за их интенсивного перемещения.

Известен способ измельчения перхлората аммония в бисерных мельницах в присутствии стеклянных шариков (патент RU №2247101, С06В 21/00, В02С 17/6). В данном случае также имеет место некоторое загрязнение продукта частицами от износа стеклянных шариков. В указанных патентах описаны способы измельчения до частиц менее 5 мкм. При изготовлении СТРТ используют взрывчатые вещества с различным размером частиц, в том числе с дисперсностью по удельной поверхности от 2000 до 4000 см2/г.

Для измельчения до указанной дисперсности могут быть использованы барабанные мельницы. Применение барабанных мельниц для измельчения промышленных взрывчатых веществ описано в источнике Генералов М.Б. "Основные процессы и аппараты технологии промышленных взрывчатых веществ", М., ИКЦ "Академкнига", 2004, который является наиболее близким аналогом заявленного изобретения. В данном источнике приведены схемы использования горизонтальных барабанных мельниц. В барабанных мельницах при горизонтальном расположении и вращении мелющие элементы совершают в основном движение по траектории, перпендикулярной к оси, что в некоторой степени снижает эффективность измельчения. Представляется возможным повысить эффективность, сообщив движение мелющим телам по более сложной траектории, изменив положение барабана, расположив его наклонно. В барабанных мельницах измельчение материала происходит мелющими телами ударом при их падении, раздавливанием и растиранием при их скатывании. В качестве мелющих тел преимущественно применяют шары или цилиндры из стали, керамики, фарфора, в некоторых случаях гальки.

Взрывчатые вещества обладают чувствительностью к механическим воздействиям (удару и трению) и при определенных условиях могут возникнуть очаги воспламенения с возможным переходом во взрыв или детонацию с разрушением аппарата и находящихся вблизи объектов. В случае применения мелющих тел из указанных прочных материалов при механических воздействиях возникают большие усилия, которые создают благоприятные условия для возникновения очагов загорания. Кроме того, при возможном наличии осколков от разрушения мелющих тел, что также не исключается, в точках острых углов прочных материалов возникают большие напряжения, способствующие повышению чувствительности измельчаемого ВВ. Из вышеперечисленных мелющих тел в промышленности преимущественно используют шары и цилиндры из стали, которые подвержены коррозии. Попадание продуктов коррозии в ВВ и далее в СТРТ приведет к некоторому изменению одной из основных баллистических характеристик, что не допускается. В связи с этим при измельчении ВВ следует использовать мелющие тела из других материалов.

Организация безопасного процесса измельчения ВВ будет обеспечена при мокром способе ведения процесса, т.е. в присутствии жидкой среды. В промышленных условиях по мокрому способу измельчения ведут процесс с применением технической воды. При измельчении ВВ применение технической воды может привести к попаданию в измельченный продукт нежелательных примесей.

Технической задачей изобретения является разработка безопасного способа измельчения ВВ в барабанной мельнице с получением измельченных фракций с регулируемым уровнем дисперсности.

Технический результат по способу измельчения взрывчатого вещества в жидкой среде в барабанной мельнице шарами или цилиндрами в качестве мелющих тел достигается за счет того, что для измельчения используют барабанную мельницу с установленным наклонно к горизонту барабаном и мелющими телами из упругих материалов фторопласта или эбонита, или износостойкого полиуретана, которые загружают в барабан при соотношении взрывчатого вещества и мелющих тел  , при этом взрывчатое вещество загружают в виде предварительно полученной суспензии при соотношении взрывчатого вещества и жидкой среды - дистиллированной воды 1:1, устанавливают продолжительность измельчения, требуемую для измельчения взрывчатого вещества до заданной удельной поверхности и определяемую по формуле

, при этом взрывчатое вещество загружают в виде предварительно полученной суспензии при соотношении взрывчатого вещества и жидкой среды - дистиллированной воды 1:1, устанавливают продолжительность измельчения, требуемую для измельчения взрывчатого вещества до заданной удельной поверхности и определяемую по формуле

τ=0,6963е0,0011S,

где τ - продолжительность измельчения, час;

S - удельная поверхность, см2/г;

е - число, равное 2,718.

Возбуждение взрывных процессов при ударном воздействии вызвано возникновением горячих очагов с достаточной температурой при адиабатическом скоростном сжатии воздушных включений в массе ВВ. При ведении процесса измельчения с воздействием ударного характера в водной среде исключается вышеописанная возможность, тем самым обеспечивается безопасность.

Известно, что величина усилия, воспринимаемого измельчаемым веществом при ударе, прямо пропорциональна прочности материала, из которого выполнены мелющие тела. Имеющиеся данные исследований показывают, что при использовании мелющих тел из фторопласта, износостойкого полиуретана в значительной степени снижается показатель чувствительности ВВ к удару. Это объясняется амортизирующим эффектом, а именно поглощением энергии ударов при применении мелющих тел из упругих материалов. В качестве мелющих тел возможно использовать также шары или цилиндры из эбонита, пластмасс, обладающих также определенной упругостью. Взрывчатое вещество загружают в виде предварительно полученной суспензии. Наиболее приемлемым соотношением между ВВ и жидкой средой - водой является 1:1. Уменьшение количества ВВ приводит к снижению единовременной загрузки его в аппарат и одновременно к снижению производительности. Увеличение количества ВВ повышает концентрацию и вязкость суспензии, что затрудняет выгрузку ее из аппарата из-за потери подвижности. Оптимальное соотношение между ВВ и мелющими телами составляет  . Увеличение количества ВВ замедляет процесс измельчения и приводит к снижению производительности. Уменьшение количества ВВ приводит к дополнительному износу мелющих тел и загрязнению продукта, что не допускается. При горизонтально расположенном барабане мелющие тела двигаются практически по одной траектории в плоскости, перпендикулярной к оси аппарата. При расположении барабана с наклонной осью к горизонту мелющие тела совершают более сложное движение.

. Увеличение количества ВВ замедляет процесс измельчения и приводит к снижению производительности. Уменьшение количества ВВ приводит к дополнительному износу мелющих тел и загрязнению продукта, что не допускается. При горизонтально расположенном барабане мелющие тела двигаются практически по одной траектории в плоскости, перпендикулярной к оси аппарата. При расположении барабана с наклонной осью к горизонту мелющие тела совершают более сложное движение.

В данном случае при вращении барабана при изменении положения на 180° от исходного (пол-оборота) мелющие тела по ходу вращения с правой стороны переходят на левую, а при дополнительном повороте еще на 180° возвращаются в первоначальное положение. Далее процесс многократно повторяется. При этом происходит более эффективное измельчение.

Одним из определяющих факторов, влияющих на степень измельчения ВВ, является продолжительность процесса. По многочисленным экспериментам установлена зависимость между продолжительностью измельчения и дисперсностью измельченного ВВ, характеризуемой величиной удельной поверхности. Эта зависимость выражается формулой

τ=0,6963е0,0011S,

где τ - продолжительность измельчения, час;

S - удельная поверхность, см2/г;

е - число, равное 2,718.

По этой формуле определяют продолжительность измельчения, требуемую для получения заданной удельной поверхности измельчаемого ВВ.

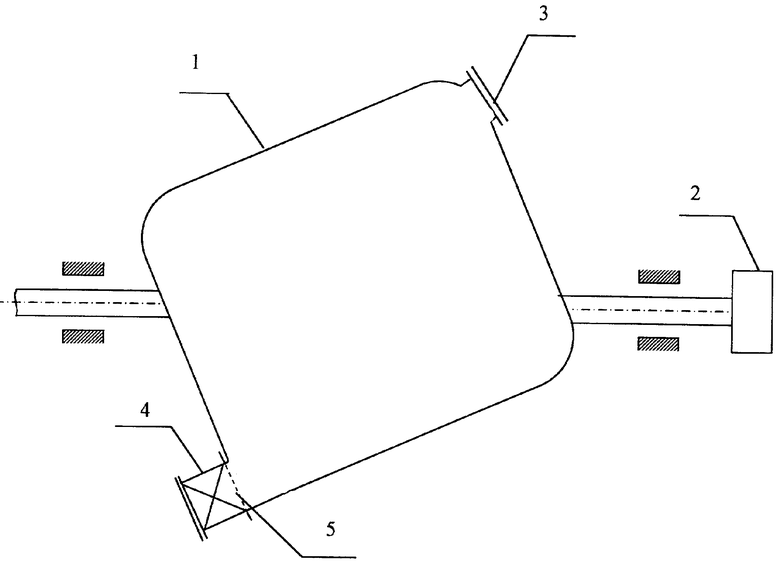

Технологический процесс измельчения ведут следующим образом. Через открытый люк при снятой крышке 3 (см. фигуру) загружают в барабан 1 мелющие тела, а затем предварительно приготовленную суспензию при соотношении ВВ и дистиллированной воды или конденсата 1:1. По вышеуказанной формуле определяют продолжительность измельчения, требуемую для получения измельченного ВВ с заданной удельной поверхностью.

Например. Путем измельчения необходимо получить ВВ с удельной поверхностью 2500 см2/г. Для этого определяют продолжительность измельчения τ=0,6963e0,0011S=0,6963e0,0011·2500=0,6963е2,75=0,6963·2,7182,75=0,6963·15,64=10,9 часа.

Таким образом, для получения измельченного ВВ с удельной поверхностью 2500 см2/г устанавливают продолжительность измельчения 10,9 часов при вращающемся барабане с включением привода 2. После измельчения в течение 10,9 часов аппарат останавливают, открывают затвор 4 и сливают суспензию в приемную емкость. Суспензия проходит через отверстия в решетке 5, которая служит для задержки мелющих тел. После слива суспензии операции по загрузке исходной суспензии и измельчению многократно повторяют до выполнения объема заказа.

Таким образом, предлагаемый способ измельчения взрывчатого вещества позволяет вести процесс в безопасных условиях и обеспечить получение фракций с разным уровнем дисперсности.

Заявленное изобретение проверено с положительными результатами в условиях опытного завода ФГУП "НИИПМ".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ ЧАСТИЦ | 2003 |

|

RU2247101C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРХЛОРАТА АММОНИЯ | 2003 |

|

RU2246472C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПЕРХЛОРАТА АММОНИЯ ИЗ СУСПЕНЗИИ | 2004 |

|

RU2272802C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ КОМПОНЕНТОВ ДЛЯ ИЗГОТОВЛЕНИЯ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2425820C1 |

| ЛАБОРАТОРНАЯ БИСЕРНАЯ МЕЛЬНИЦА | 2008 |

|

RU2389555C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАЗМЕРА ЧАСТИЦ МЕТОДОМ СЕДИМЕНТАЦИИ | 2002 |

|

RU2216008C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССОВОЙ ДОЛИ НАМОЛА В УЛЬТРАДИСПЕРСНОМ ПЕРХЛОРАТЕ АММОНИЯ | 2006 |

|

RU2324934C1 |

| Способ приготовления пластичного взрывчатого состава | 2014 |

|

RU2607206C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2014 |

|

RU2560770C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2009 |

|

RU2393138C1 |

Изобретение относится к взрывчатым веществам. Предложен способ измельчения взрывчатого вещества, включающий измельчение взрывчатого вещества в жидкой среде в барабанной мельнице шарами или цилиндрами в качестве мелющих тел. Для измельчения используют барабанную мельницу с установленным наклонно к горизонту барабаном и мелющими телами из упругих материалов. Взрывчатое вещество загружают в виде предварительно полученной суспензии при соотношении взрывчатого вещества и жидкой среды 1:1. Продолжительность измельчения устанавливают для получения взрывчатого вещества с заданной удельной поверхностью. Изобретение позволяет регулировать уровень дисперсности получаемого взрывчатого вещества. 2 з.п. ф-лы, 1 ил.

, при этом взрывчатое вещество загружают в виде предварительно полученной суспензии при соотношении взрывчатого вещества и жидкой среды 1:1, устанавливают продолжительность измельчения, требуемую для измельчения взрывчатого вещества до заданной удельной поверхности и определяемую по формуле τ=0,6963e0,0011S, где τ - продолжительность измельчения, час; S - удельная поверхность, см2/г; е - число, равное 2,718.

, при этом взрывчатое вещество загружают в виде предварительно полученной суспензии при соотношении взрывчатого вещества и жидкой среды 1:1, устанавливают продолжительность измельчения, требуемую для измельчения взрывчатого вещества до заданной удельной поверхности и определяемую по формуле τ=0,6963e0,0011S, где τ - продолжительность измельчения, час; S - удельная поверхность, см2/г; е - число, равное 2,718.

| ГЕНЕРАЛОВ М.Б | |||

| Основные процессы и аппараты технологии промышленных взрывчатых веществ | |||

| - М.: ИКЦ «АКАДЕМКНИГА», 2004, с.130-136 | |||

| БАРАБАННАЯ МЕЛЬНИЦА | 0 |

|

SU336331A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРХЛОРАТА АММОНИЯ | 2003 |

|

RU2246472C1 |

| СТРУЙНАЯ ПОМОЛЬНАЯ УСТАНОВКА | 2003 |

|

RU2244701C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ ЧАСТИЦ | 2003 |

|

RU2247101C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ПЕРХЛОРАТА АММОНИЯ ИЗ СУСПЕНЗИИ | 2004 |

|

RU2272802C1 |

| US 3953257 A, 27.04.1976 | |||

| US 4115166 A, 19.09.1978. | |||

Авторы

Даты

2008-09-10—Публикация

2007-02-19—Подача